Professional Documents

Culture Documents

GRANULOMETRIA

Uploaded by

Valentina GolindanoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

GRANULOMETRIA

Uploaded by

Valentina GolindanoCopyright:

Available Formats

GRANULOMETRIA

: La composicin granulomtrica puede definirse como larelacin de porcentajes en que se

encuentran los distintos tamaos de granosde un rido respecto al total.El tipo de granulometra

de una arena tiene gran influencia para la fabricacinde morteros y est ntimamente ligado con la

calidad, compacidad, resistenciamecnica, etc. del mismo, produciendo cuanto mayor es la

compacidad, mayor resistencia.

AGREGADO GRUESO

: Numerosos estudios han demostrado que para unaresistencia a la compresin alta con un

elevado contenido de cemento y bajarelacin agua-cemento el tamao mximo de agregado

debe mantenerse en elmnimo posible (12,7 a 9,5 ).En principio el incremento en la resistencia a

medida que disminuye el tamaomximo del agregado se debe a una reduccin en los esfuerzos

de adherenciadebido al aumento de la superficie especfica de las partculas.Se ha encontrado

que la adherencia a una partcula de 76 mm. es apenas un10% de la correspondiente a una de

12,5 mm., y que excepto para agregadosextremadamente buenos o malos, la adherencia es

aproximadamente entre el50 a 60% de la resistencia de la pasta a los 7 das.Las fuerzas de

vnculo dependen de la forma y textura superficial del agregadogrueso, de la reaccin qumica

entre los componentes de la pasta de cementoy los agregados.Otro aspecto que tiene que ver

con el tamao mximo del agregado es elhecho de que existe una mayor probabilidad de

encontrar fisuras o fallas enuna partcula de mayor tamao provocadas por los procesos de

explotacin delas canteras (dinamitado) y debido a la reduccin de tamao (trituracin), locual lo

convertir en un material indeseable para su utilizacin en concreto.Tambin se considera que la

alta resistencia producida por agregados demenor tamao se debe a una baja en la concentracin

de esfuerzos alrededor de las partculas, la cual es causada por la diferencia de los mdulos

elsticosde la pasta y el agregadoSe ha demostrado que la grava triturada produce resistencias

mayores que laredondeada.- Esto se debe a la trabazn mecnica que se desarrolla en

laspartculas angulosas.Sin embargo se debe evitar una angulosidad excesiva debido al aumento

en elrequerimiento de agua y disminucin de la trabajabilidad a que esto conlleva.El agregado

ideal debe ser limpio, cbico, anguloso, triturado 100%, con unmnimo de partculas planas y

elongadas

AGREGADO FINO

Un agregado fino con partculas de forma redondeada y textura suave ha demostrado que

requiere menos agua de mezclado, y por lo tanto es preferible en los HAD. Se acepta

habitualmente, que el agregado fino causa un efecto mayor en las proporciones de la mezcla que

el agregado grueso.- Los primeros tienen una mayor superficie especfica y como la pasta tiene

que recubrir todas las superficies de los agregados, el requerimiento de pasta en la mezcla se ver

afectado por la proporcin en que se incluyan stos.

Una ptima granulometra del rido fino es determinante por su requerimientode agua en los

HAD, ms que por el acomodamiento fsico. La experiencia indica que las arenas con un mdulo

de finura ( MF ) inferior a2.5 dan hormigones con consistencia pegajosa, hacindolo difcil de

compactar. Arenas con un mdulo de finura de 3.0 han dado los mejores resultados en cuanto a

trabajabilidad y resistencia a la compresin

Tipos de agregados finos y gruesos

CLASIFICACIN:

Existen varias formas de clasificar a los agregados, algunas de las cuales son:

2.3.1. POR SU NATURALEZA

Los agregados pueden ser naturales o artificiales, siendo los naturales de uso

frecuente, adems los agregados utilizados en el concreto se pueden clasificar en:

agregado grueso, fino y hormign (agregado global).

a. El agregado fino, se define como aquel que pasa el tamiz 3/8" y queda retenido

en la malla N 200, el ms usual es la arena producto resultante de la

desintegracin de las rocas.

b. El agregado grueso, es aquel que queda retenido en el tamiz N4 y proviene de la

desintegracin de las rocas; puede a su vez clasificarse en piedra chancada y grava.

c. El hormign, es el material conformado por una mezcla de arena y grava este

material mezclado en proporciones arbitrarias se encuentra en forma natural en la

corteza terrestre y se emplea tal cual se extrae en la cantera.

Granulometra

GRANULOMETRA DE LOS AGREGADOS GRUESOS De la importancia de la

granulometra El estudio de la granulometra de los agregados ha ocupado un

importante lugar dentro delas primeras investigaciones realizadas sobre el

concreto. El proporcionamiento de los agregados finos y gruesos para producir

mezclas de la ms alta compacidad y, por ende, ms resistentes y econmicas, dio

origen a la propuesta de numerosas curvas prototipo o "ideales". En el anlisis de la

compacidad se ha estimado que los agregados de similar dimensin producen el

mayor nmero de vacos, mientras que de existir una determinada diferencia entre

los tamaos, su acomodacin se produce con la mxima compacidad. Este concepto

ha llevado a proponer como prototipo las denominadas granulometras

discontinuas, que presentan carencia de ciertos grupos granulomtricos

intermedios, a diferencia de las granulometras continuas o tradicionales, que

contienen todos los tamaos normalizados .En la actualidad, existe consenso que

las granulometras ideales no pueden generalizarse, porno asegurar ventajas ciertas

en lo que respecta a la trabajabilidad y resistencia del concreto

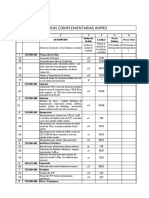

Porcentaje retenido

PORCENTAJE RETENIDO

: En la parte superior, donde se encuentra el tamizde mayor dimetro, se agrega el material

original (suelo o sedimento mezclado)y la columna de tamices se somete a vibracin y

movimientos rotatoriosintensos en una mquina especial. Luego de algunos minutos, se retiran

lostamices y se desensamblan, tomando por separado los pesos de materialretenido en cada uno

de ellos y que, en su suma, deben corresponder al pesototal del material que inicialmente se

coloc en la columna de tamices(Conservacin de la Masa).

PORCENTANJE PASANTE

Sabiendo el porcentaje que retiene cada tamiz, podemos calcular el porcentaje que pasa por un

determinado tamiz restando de100 el porcentaje retenido y acumulado en el, (lo llamaremos

TANTO PORCIENTO QUE PASA).

Tamao mximo nominal: El tamao mximo nominal de un agregado, es el menor

tamao de la malla por el cual debe pasar la mayor parte del agregado, la malla de

tamao mximo nominal, puede retener de 5% a 15% del agregado dependiendo

del nmero de tamao.

Modulo de finura

El mdulo de finura, tambin llamado modulo granulomtrico por algunos autores,

no es un ndice de granulometra, ya que un nmero infinito de tamizados da el

mismo valorpara el mdulo de finura.

Sin embargo, da una idea del grosor o finura del agregado, por este motivo se

prefieremanejar el termino de Modulo de Finura.

El modulo de finura se calcula sumando los porcentajes retenidos acumulados en

los tamices estndar (nombrados mas abajo) y dividiendo la suma entre 100.

Cambios significativos en la granulometra de la arena tienen una repercusin

importante en la demanda de agua y, en consecuencia, en la trabajabilidad

del hormign, por lo que si hubiese una variacin significativa en la granulometra

de la arena deben hacerse ajustes en el contenido de cemento y agua para

conservar la resistencia del hormign. Para no tener que recalcular la dosificacin

del hormign el mdulo de finura del agregado fino, entre envos sucesivos, no debe

variar en ms de 0.2.

Los tamices especificados que deben usarse en la determinacin del mdulo de

finura son:

No. 100. No. 50, No. 30, No. 16, No, 8, No. 4, , , 1, 3 y de 6

y el modulo de finura ser:

Concreto

El concreto es bsicamente una mezcla de dos componentes: agregados y

pasta. La pasta, compuesto de cemento Portland y agua, une a los

agregados (arena y grava o piedra triturada), para formar una masa

semejante a una roca ya que la pasta endurece debido a la reaccin

qumica entre el cemento y el agua. Componentes bsicos. Los agregados

generalmente se dividen en dos grupos: finos y gruesos. Los agregados

finos consisten en arenas naturales o manufacturadas con tamaos de

partcula que pueden llegar hasta 10 mm; los agregados gruesos son

aquellos cuyas partculas se retienen en la malla No. 16 y pueden variar

hasta 152 mm. El tamao mximo del agregado que se emplea

comnmente es el de 19 mm o el de 25 mm. La pasta est compuesta de

cemento Portland, agua y aire atrapado o aire incluido intencionalmente.

Ordinariamente, la pasta constituye del 25 al 40 por ciento del volumen

total del concreto. Como los agregados constituyen aproximadamente del

60% al 75% del volumen total del concreto, su seleccin es importante.

Los agregados deben consistir en partculas con resistencia adecuada as

como resistencia a condiciones de exposicin a la intemperie y no deben

contener materiales que pudieran causar deterioro del concreto. Para

tener un uso eficiente de la pasta de cemento y agua, es deseable contar

con una granulometra continua de tamaos de partculas. La calidad del

concreto depende en gran medida de la calidad de la pasta. En un

concreto elaborado adecuadamente, cada partcula de agregado est

completamente cubierta con pasta, as como tambin todos los espacios

entre partculas de agregado. Para cualquier conjunto especifico de

materiales y de condiciones de curado, la cantidad de concreto endurecido

est determinada por la cantidad de agua utilizada en relacin con la

cantidad de cemento. A continuacin se presentan algunas ventajas que

se obtienen al reducir el contenido de agua: Se incrementa la resistencia

a la compresin y a la flexin. Se tiene menor permeabilidad, y por ende

mayor hermeticidad y menor absorcin. Se incrementa la resistencia al

intemperismo. Se logra una mejor unin entre capas sucesivas y entre el

concreto y el esfuerzo. Se reducen las tendencias de agrietamientos por

contraccin. Entre menos agua se utilice, se tendr una mejor calidad de

concreto, a condicin que se pueda consolidar adecuadamente. Menores

cantidades de agua de mezclado resultan en mezclas ms rgidas; pero

con vibracin, an las mezclas ms rgidas pueden ser empleadas. Para

una calidad dada de concreto, las mezclas ms rgidas son las ms

econmicas. Por lo tanto, la consolidacin del concreto por vibracin

permite una mejora en la calidad del concreto y en la economa. Las

propiedades del concreto en estado fresco (plstico) y endurecido, se

pueden modificar agregando aditivos al concreto, usualmente en forma

lquida durante su dosificacin. Los aditivos se usan comnmente para (1)

ajustar el tiempo de fraguado o endurecimiento, (2) reducir la demanda de

agua, (3) aumentar la trabajabilidad, (4) incluir intencionalmente aire, y

(5) ajustar otras propiedades del concreto. Despus de un

proporcionamiento adecuado, as como, dosificacin, mezclado,

colocacin, consolidacin, acabado y curado, el concreto endurecido se

transforma en un material de construccin resistente, no combustible,

durable, con resistencia al desgaste y prcticamente impermeable que

requiere poco o nulo mantenimiento. El concreto tambin es un excelente

material de construccin porque puede moldearse en una gran variedad

de formas, colores y texturizados para ser usado en un nmero ilimitado

de aplicaciones.

El Cemento Hidrulico es un material inorgnico finamente pulverizado,

que al agregarle agua, ya sea solo o mezclado con aridos u otros

materiales, tiene la propiedad de fraguar y endurecer, bajo el agua,

debido a las interacciones qumicas produccidas durante la hidratacin,

una vez endurecido, desarrolla su resistencia y conserva su estabilidad.

El Cemento hidraulico puede ser utilizado tanto para obras subterraneas,

bajo el agua o para pequeos arreglos donde haya presencia de agua,

tanques de tratamientos de agua.

En la antiguedad este cemento estaba compuesto por piedra caliza

mezclada con toba volcnica en una proporcin de 25 a 75% lo que daba

como resultado un la puzolana. En el siglo XVIII se realizaron estudiospara

mejorar la composicin del cemento hidrulico, encontrandose que se

obtenia un mejor cemento hidrulico si se calcinada roca blanda impura en

cambio de la piedra dura pura. Mas tarde se encontro que cuando la

escoria dura mola y mezclaba con agua se obtena un cemento hidrulico

superior, el producto una vez fraguado era semejante a la piedra natural

extrada de las canteras de Portland, Inglaterra, lo que motivo

lgicamente el nombre de cemento Portland.

La Cal Hidrulica es una cal en polvo y parcialmente apagada que puede

fraguar en sitios hmedos y debajo del agua. De baja resistencia

mecnica, su valor depende de la proporcin de arcilla que contengan. Por

encima del 21,8% se obtiene ya un Cemento de fraguado lento.

El yeso, como producto industrial, es sulfato de calcio hemihidrato (CaSO 4H2O),

tambin llamado vulgarmente "yeso cocido". Se comercializa molido, en forma de

polvo. Una variedad de yeso, denominada alabastro, se utiliza profusamente, por su

facilidad de tallado, para elaborar pequeas vasijas, estatuillas y otros utensilios.

Composicion qumica del cemento

Las materias primas usadas en la manufactura del cemento Prtland (cal, slice,

almina y xido de hierro), interaccionan en el horno, hasta alcanzar un estado de

equilibrio qumico, para formar una serie de productos ms complejos.

Silicato triclcico = 3CaO.SiO2

Silicato biclcico = 2CaO.SiO2

Aluminato triclcio = 3CaO.Al2O3

Ferroaluminato tetraclcio = 4CaO.Al2O3.Fe2O3

Portland Gris Tipo I

El cemento gris Portland tipo I, es indicado para el uso en construcciones

generales de concreto, cuando no se requieran las propiedades especiales

de los otros tipos de cemento. Venezolana de Cementos S.A.C.A. fabrica

este cemento desde 1945 en sus cuatro plantas, ubicadas en

Barquisimeto, Maracaibo, Guayana y el Complejo Cementero de

Pertigalete en el estado Anzotegui. Este producto cumple con las

especificaciones de la norma Covenin 28; posee el sello de calidad Marca

de conformidad Fondonorma; sello de calidad Platinum y es fabricado

mediante sistemas de gestin certificados por FONDONORMA e IQNET,

basados en las Normas Internacionales ISO-9001 e ISO-14001, avalando

tanto la gestin de calidad como la gestin ambiental en todas nuestras

unidades de operacin.

PROPIEDADES

El cemento gris Portland tipo I de cada uno de los centros de produccin

posee propiedades especficas de fraguado, resistencia a la compresin y

color entre otras, las cuales les son conferidas por un proceso regular de

fabricacin y por las materias primas, calcreas y arcillosos, que aportan

los compuestos qumicos primordiales para el cemento.

USOS Y APLICACIONES

Es utilizado en construcciones generales de concreto, tales como: placas,

estructuras, muros, pisos, pavimentos, aceras y elementos prefabricados,

entre otros.

En aplicaciones de albailera y mampostera, tales como: frisos, pega

para bloques y tablillas, sobrepisos y mezclillas, entre otros.

VENTAJAS

Venezolana de Cementos S.A.C.A., principal productor de cemento en

Venezuela, cuenta con la ms sofisticada tecnologa para su produccin,

adems de los sistemas administrativos y operativos que le permiten el

aseguramiento de sus procesos y de todas las variables clave de los

mismos, de manera que la calidad de sus productos est siempre

asegurada para satisfacer las demandas de sus consumidores.

Portland Gris Tipo II

El cemento gris Portland TIPO II es un cemento para uso en construcciones de

concreto expuestas a la accin moderada de los sulfatos cuando se requiere un

calor de hidratacin moderado. Prcticamente, todas las plantas de Venezolana de

Cementos S.A.C.A. estn en capacidad de producirlo. Sin embargo, Planta Guayana

y Planta II del Complejo Cementero de Pertigalete son las que actualmente lo

fabrican. Este producto cumple con las especificaciones de la norma Covenin 28 y

ASTM C 150; posee el sello de calidad Marca de conformidad Fondonorma; sello de

calidad Platinum y es fabricado mediante sistemas de gestin certificados por

FONDONORMA e IQNET, basados en las Normas Internacionales ISO-9001 e ISO14001, avalando tanto la gestin de calidad como la gestin ambiental en todas

nuestras unidades de operacin.

PROPIEDADES

Su formulacin en la fabricacin permite obtener un cemento con moderada

resistencia al ataque de los sulfatos moderado calor de hidratacin, a diferencia

del tipo I. Esto se debe al menor contenido de Aluminato triclcico (C3A). Las

Normas establecen un valor mximo de 8% de contenido de C3A para el tipo II. El

hecho de tener un C3A ms bajo, garantiza una generacin menor de calor de

hidratacin que un cemento tipo I.

Las Normas establecen como requisito opcional un mximo de 70 cal/gr. a 7 das

para ste tipo de cemento.

USOS Y APLICACIONES

En obras donde se produzcan ataques moderados de los cloruros y

sulfatos del agua, tales como: bases de muelles, puentes, tanques,

tneles, tuberas de drenaje y canales hidrulicos, entre otros.

En obras que requieran grandes volmenes de concreto y

particularmente en climas clidos como es el caso de: presas, muros de

contencin, pilas y pavimentos, entre otros.

VENTAJAS

El concreto realizado con cemento tipo II satisface requisitos especiales de

desempeo, los cuales no son cubiertos, generalmente, utilizando slo materiales y

prcticas convencionales. En las estructuras y obras sus beneficios estn a la vista:

Mejora la resistencia a la corrosin, aumentando la vida til (mayor durabilidad) de

las estructuras. A largo plazo, significa ahorros derivados de la reduccin de costos

por reparaciones y por prdida de uso de las estructuras.

Provee mayor estabilidad volumtrica, disminuyendo la formacin de grietas que

por retraccin plstica pueda generarse en el fraguado y ganancia de resistencia

inicial, en vaciados de grandes masas y reas expuestas a la intemperie.

Tipo III: Este tipo de cemento desarrolla altas resistencias a edades tempranas, a 3

y 7 das. Esto se debe por el cemento obtenido durante la molienda es ms fino. Su

utilizacin se debe a necesidades especficas de la construccin, cuando es

necesario retirar cimbras [encofrados] lo ms pronto posible o cuando por

requerimientos particulares, una obra tiene que ponerse en servicio muy

rpidamente, como en el caso de carreteras y autopistas.

Tipo IV: se utiliza cuando por necesidades de la obra, se requiere que el calor

generado por la hidratacin sea mantenido a un mnimo. El desarrollo de

resistencias de este tipo de cemento es muy lento en comparacin con los otros

tipos de cemento. Los usos y aplicaciones del cemento tipo IV estn dirigidos a

obras con estructuras de tipo masivo, como por ejemplo grandes presas.

El cemento portland Tipo V es un cemento de alta resistencia a los

sulfatos, ideal para obras que estn expuestas al dao por sulfatos.Este

cemento se fabrica mediante la molienda conjunta de clnker Tipo V (con

bajo contenido de aluminato triclcico <5%) y yeso.

Propiedades

Alta resistencia a los sulfatos.

Aplicaciones

Ideal para losas, tuberas y postes de concreto en contacto con suelos o

aguas con alto contenido de sulfatos.

Para cualquier estructura de concreto que requiera alta resistencia a los

sulfatos.

You might also like

- GRANULOMETRIADocument6 pagesGRANULOMETRIAJavier Marin100% (1)

- Equipo de Laboratorio de SuelosDocument47 pagesEquipo de Laboratorio de SuelosSilvi CastellónNo ratings yet

- Contenido de Humedad de Los AgregadosDocument4 pagesContenido de Humedad de Los AgregadosXp IvanofNo ratings yet

- Acabados en ConstruccionDocument60 pagesAcabados en ConstruccionKiaraSaavedra100% (2)

- Diapositivas AgregadosDocument62 pagesDiapositivas AgregadosTomasSalazarCastilloNo ratings yet

- GranulometriaDocument4 pagesGranulometriaFelix LopezNo ratings yet

- CalicataDocument21 pagesCalicataJosué Humberto Román de León100% (1)

- Absorcion y Peso Especifico Del Agregado Grueso 1Document13 pagesAbsorcion y Peso Especifico Del Agregado Grueso 1JesusLuisMolinaCastroNo ratings yet

- GRANULOMETRÍADocument24 pagesGRANULOMETRÍAJuan MartinezNo ratings yet

- Ensayo de GranulometriaDocument6 pagesEnsayo de GranulometriaAriannys GarcíaNo ratings yet

- Analisis Granulometrico PDFDocument7 pagesAnalisis Granulometrico PDFYuber Joel ParilloNo ratings yet

- Informe Yeso Cal ImprimirDocument17 pagesInforme Yeso Cal ImprimirSalomon Huaman100% (1)

- GRANULOMETRIADocument27 pagesGRANULOMETRIAjose gonzalesNo ratings yet

- Curva GranulometricaDocument2 pagesCurva GranulometricaPablo Torres OrtizNo ratings yet

- Suelos CohesivosDocument11 pagesSuelos CohesivosElvis EscobedoNo ratings yet

- Ensayo para La Determinación de Flujos en MorterosDocument11 pagesEnsayo para La Determinación de Flujos en MorterosRodolfoDiazNo ratings yet

- Indice de Plasticidad Del SueloDocument25 pagesIndice de Plasticidad Del SueloChristian Pérez Toro100% (4)

- Ensayo HumedadDocument9 pagesEnsayo HumedadG Muri EliNo ratings yet

- Granulometria de Los SuelosDocument6 pagesGranulometria de Los Sueloswilliam javierNo ratings yet

- Aguja VicatDocument9 pagesAguja VicatDiego Rudy ArizapanaNo ratings yet

- La Plasticidad Del SueloDocument7 pagesLa Plasticidad Del SueloMarthaIzabelZepedaNo ratings yet

- Peso Unitario de Agregado Fino y GruesoDocument7 pagesPeso Unitario de Agregado Fino y GruesoJunior Luizandro Quispe FernandezNo ratings yet

- Propiedades Del Hormigon FrescoDocument5 pagesPropiedades Del Hormigon FrescoJuan MendozaNo ratings yet

- Agregados para ConcretoDocument47 pagesAgregados para ConcretoAndreina VillarroelNo ratings yet

- Peso Volumétrico Suelto Del Agregado NTP 400Document30 pagesPeso Volumétrico Suelto Del Agregado NTP 400Julia RosaNo ratings yet

- Ensayo de Módulo de Finura de La ArenaDocument3 pagesEnsayo de Módulo de Finura de La Arenaing.student up0% (1)

- Las Losa AligeradasDocument31 pagesLas Losa AligeradasJhonatan MatamorosNo ratings yet

- Informe de ConsolidacionDocument30 pagesInforme de Consolidacionjair cantaro pabloNo ratings yet

- Metodo AciDocument18 pagesMetodo AciAradin Bejarano CastroNo ratings yet

- Ensayo de Resistencia A Compresión de Diferentes Materiales #1Document5 pagesEnsayo de Resistencia A Compresión de Diferentes Materiales #1Sara RodriguezNo ratings yet

- Peso Específico y Absorcion Del Agregado Fino..Document14 pagesPeso Específico y Absorcion Del Agregado Fino..ULIHANUMAN123100% (1)

- PRACTICA Nº1 Peso Especifico RelativoDocument8 pagesPRACTICA Nº1 Peso Especifico RelativoLuis HernandezNo ratings yet

- Diseno de Mezcla - Met Modulo de FinuraDocument14 pagesDiseno de Mezcla - Met Modulo de FinuraByron Giácomo Trigoso MarínNo ratings yet

- Aditivos para El ConcretoDocument93 pagesAditivos para El ConcretoJeanmarco Felipe Manrique PurizacaNo ratings yet

- Limites de PlasticidadDocument6 pagesLimites de PlasticidadRodrigo Luizaga AndiaNo ratings yet

- Permeabilidad-Mecánica de Suelos IDocument13 pagesPermeabilidad-Mecánica de Suelos IMario Terrones EscalanteNo ratings yet

- GranulometriaDocument10 pagesGranulometriajacob castilloNo ratings yet

- Metodo FlotadorDocument10 pagesMetodo FlotadorMario FloresNo ratings yet

- Ensayo de YesoDocument15 pagesEnsayo de YesoCarlos Valuis Flores100% (1)

- Lab Humedad Natural No 1Document2 pagesLab Humedad Natural No 1Arthur Avila Pineda100% (1)

- Contenido de Humedad Del Agregado Grueso y FinoDocument3 pagesContenido de Humedad Del Agregado Grueso y FinoAntonellaMezaVargayaNo ratings yet

- Limite LiquidoDocument12 pagesLimite LiquidoNavier Ramos CarhuapomaNo ratings yet

- TEMA3-Granulometria Por SedimentacionDocument26 pagesTEMA3-Granulometria Por SedimentacionOier Juez Uriagereka0% (1)

- Tamaño Nominal (Autoguardado)Document18 pagesTamaño Nominal (Autoguardado)Yvan OrtizNo ratings yet

- Determinación de La Resistencia Del Agregado Grueso Al DesgasteDocument19 pagesDeterminación de La Resistencia Del Agregado Grueso Al DesgasteBryan PonceNo ratings yet

- Informe Fraguado Del CementoDocument5 pagesInforme Fraguado Del CementoAndres MoraNo ratings yet

- Muestreo Cuarteo Deter HumedadDocument15 pagesMuestreo Cuarteo Deter HumedadAldo F Ca100% (1)

- Monografia de Los AgregadosDocument12 pagesMonografia de Los AgregadosMely Qui100% (1)

- MTC 611 PDFDocument4 pagesMTC 611 PDFronald0% (1)

- Limite de ContracciónDocument5 pagesLimite de ContracciónDaniela MilagrosNo ratings yet

- Muestreo de Los Agregados (Astm d75)Document5 pagesMuestreo de Los Agregados (Astm d75)Senen Mosquera LedezmaNo ratings yet

- Analisis Granulometrico de AgregadosDocument11 pagesAnalisis Granulometrico de AgregadosCarolina Massi AlarcónNo ratings yet

- Concreto PorosoDocument7 pagesConcreto PorosoAldo DNo ratings yet

- Determinación Del Limite Liquido y Limite PlasticoDocument19 pagesDeterminación Del Limite Liquido y Limite PlasticoNicolle Esperanza Saldaña LopezNo ratings yet

- Ensayo de Unidades de Albañileria (Ladrillos)Document22 pagesEnsayo de Unidades de Albañileria (Ladrillos)Giovanni Serva Canchanya100% (2)

- Agregados FinosDocument14 pagesAgregados FinosSerghy TolentinoNo ratings yet

- Agregados en La ConstrucciónDocument12 pagesAgregados en La ConstrucciónBetzabeth Escarza Valdivia71% (7)

- Agregados Del ConcretoDocument9 pagesAgregados Del Concretoyorman garayNo ratings yet

- Agregados de Peso NormalDocument3 pagesAgregados de Peso NormalFlor MillaNo ratings yet

- Peso Específico y Absorción Del Agregado Grueso PDFDocument17 pagesPeso Específico y Absorción Del Agregado Grueso PDFRoberto Jorge Flores100% (2)

- Derivada de Una ConstanteDocument1 pageDerivada de Una ConstanteValentina GolindanoNo ratings yet

- Ensayo ProctorDocument6 pagesEnsayo ProctorValentina GolindanoNo ratings yet

- Medición Del CaudalesDocument10 pagesMedición Del CaudalesValentina GolindanoNo ratings yet

- AeropuertosDocument7 pagesAeropuertosValentina GolindanoNo ratings yet

- Arrendamiento 2Document4 pagesArrendamiento 2Valentina GolindanoNo ratings yet

- Concretos EspecialesDocument33 pagesConcretos EspecialesGiomar AqNo ratings yet

- Practica 5.2Document5 pagesPractica 5.222160375No ratings yet

- Presupuesto Referencial: SeñalizacionDocument1 pagePresupuesto Referencial: SeñalizacionKAWSUS CIALTDANo ratings yet

- Antonio A. Charry Vásquez Y Cia Ltda: Iv3 Sociedad en CDocument21 pagesAntonio A. Charry Vásquez Y Cia Ltda: Iv3 Sociedad en CAndres Rendon EstupiñanNo ratings yet

- 1.0 - Presupuesto TotalDocument32 pages1.0 - Presupuesto TotalRody Aliaga PalominoNo ratings yet

- Estructuras Metálicas para Techos de Micro ConcretoDocument5 pagesEstructuras Metálicas para Techos de Micro ConcretoSandro Gyanmarco Ramos CorreaNo ratings yet

- 211 785 1 PBDocument148 pages211 785 1 PBJuan Pando PerezNo ratings yet

- Mecanica de Fluidos IIDocument29 pagesMecanica de Fluidos IIbeker mallaupomaNo ratings yet

- Borrador de La Monografia - Tunel - San - Gotardo Grupo 22Document20 pagesBorrador de La Monografia - Tunel - San - Gotardo Grupo 22Arman DragonNo ratings yet

- Propiedades Del Concreto en Estado EndurecidoDocument6 pagesPropiedades Del Concreto en Estado EndurecidoTeófilo Emanuel Cholán CaruajulcaNo ratings yet

- Especificaciones Tecnicas SELVA - 9 de DICIEMBREDocument62 pagesEspecificaciones Tecnicas SELVA - 9 de DICIEMBREDiego Armando Poma AlvarezNo ratings yet

- Planilla de Computo Metrico 1354129431249Document2 pagesPlanilla de Computo Metrico 1354129431249RONARD GOUVEIANo ratings yet

- Construccion de Concreto Reforzado Unidad 1Document25 pagesConstruccion de Concreto Reforzado Unidad 1Pedro Antonio Elias OcegueraNo ratings yet

- 3 Técnicas de Sostenimiento en Minería SubterráneaDocument5 pages3 Técnicas de Sostenimiento en Minería SubterráneaJose Victor Briceño UrquizaNo ratings yet

- 1.memoria Descriptiva TIERRAS AMARILLAS (SI)Document10 pages1.memoria Descriptiva TIERRAS AMARILLAS (SI)bill jeanNo ratings yet

- Elementos de Una Línea de Alta Tensión AéreaDocument9 pagesElementos de Una Línea de Alta Tensión AéreaAlexander Henao GutierrezNo ratings yet

- Insumos para Agua y DesagueDocument4 pagesInsumos para Agua y Desaguehoower maloNo ratings yet

- Informe Tuberia Agua LuzDocument39 pagesInforme Tuberia Agua LuzpseudoluckyansNo ratings yet

- Catálogo de Conceptos de Escuela PrimariaDocument8 pagesCatálogo de Conceptos de Escuela PrimariaPeeloon' HernándezNo ratings yet

- For Matos PatologiaDocument12 pagesFor Matos PatologiaCarlos Jair Forero MoralesNo ratings yet

- Muro PortanteDocument5 pagesMuro PortanteJHON ESCOBEDONo ratings yet

- Metodo de Diseño de Mezcla 3FDocument22 pagesMetodo de Diseño de Mezcla 3FSalvador CruzNo ratings yet

- PPV de Patologias de Concreto ArmadoDocument16 pagesPPV de Patologias de Concreto ArmadoFrank PerezNo ratings yet

- METRAD0SDocument43 pagesMETRAD0SMadeley FloresNo ratings yet

- PLAN DE GRD EMED PRIMARIA SECUNDARIA # 6073 Jorge Basadre - 2019Document33 pagesPLAN DE GRD EMED PRIMARIA SECUNDARIA # 6073 Jorge Basadre - 2019Alessandra Stefany Bobadilla OrtegaNo ratings yet

- Compresion Simple y Traccion Grupo LunesDocument14 pagesCompresion Simple y Traccion Grupo LunesPaty YanaNo ratings yet

- Pavimentos IIDocument16 pagesPavimentos IImaria aguirreNo ratings yet

- Trabajo 1Document6 pagesTrabajo 1Joha Orellana IñiguezNo ratings yet

- Tesis Evaluacion JepelacioDocument18 pagesTesis Evaluacion JepelacioDavid DártelNo ratings yet