Professional Documents

Culture Documents

Bloques de Hormigon

Uploaded by

marisaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Bloques de Hormigon

Uploaded by

marisaCopyright:

Available Formats

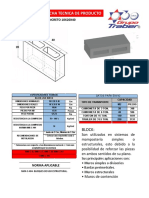

BLOQUE DE HORMIGON

1- Materia prima:

Los bloques de concreto se producen prcticamente en

todo el mundo debido a su alta calidad y a la demanda

de materiales econmicos de construccin. Una variedad

de materias primas pueden utilizarse para producir

unidades de concreto por miles, en diferentes tamaos y

formas.

Las principales materias primas usadas para producir

estos bloques de concreto son el cemento, la arena y

diversos agregados, entregados por lo general a la

fbrica por camin o tren. El cemento es trasladado de

manera neumtica a los almacenes equipados con

colectores de polvo.

Cuando la arena y los agregados llegan, normalmente, se

apilan en los patios, y despus son movidos conforme se

van necesitando a las tolvas. La forma ms comn de

trasladar los materiales de las pilas a las tolvas es con un

cargador frontal. Algunas fbricas emplean cintas o

bandas de transporte y acumuladores o transportadores

verticales.

Entre los agregados usados para producir los bloques de

peso normal estn especficamente la arena, la grava y la

piedra triturada. Los dos primeros elementos pueden ser

naturales o producidos por una trituradora en la fuente

de abastecimiento. Los agregados para elaborar bloques

ligeros son pizarra expandida y quemada, arcilla, escoria

de los altos hornos, fly ash (cenizas volantes de carbn

de hulla, mineral, de altos hornos), cenizas de carbn

natural y materiales naturales, como las piedras pmez,

toba y escoria, mezcladas con arena. Los agregados

ligeros pueden reducir el peso de los bloques de 20 a

45% cuando se comparan con el de los normales, sin que

signifique sacrificar sus propiedades estructurales, pues

stos conservan las propiedades superiores de

resistencia al fuego y al aislamiento. Como estas

unidades emplean agregados especiales, a menudo

cuestan ms que los bloques de peso normal. De

cualquier manera, esto depende de la disponibilidad de

agregados ligeros y de la cercana de la fuente de

abastecimiento a las fbricas. Por otra parte, los

ingredientes cementicios son el cemento, el fly ash y

otros elementos puzolnicos. Algunas plantas utilizan

cementos ms costosos de resistencia temprana (high-

early strength) para reducir sus precios totales. El fly ash

y otros elementos puzolnicos son ms econmicos que

el cemento y se utilizan para mejorar las propiedades de

la mezcla fresca de concreto. Debido a que son ms

sensibles a la humedad ambiental, el cemento y los

puzolnicos se trasladan directamente de los camiones o

vagones del tren a los almacenes usando equipo de

bombeo neumtico y tuberas.

2- Clasificacin de los materiales

Los bloques de hormign se clasifican, segn su

manipulacin, en mampuestos prefabricados. Se llama

mampostera al sistema tradicional de construccin que

consiste en ergir muros y paramentos mediante la

colocacin manual de los elementos o los materiales que

los componen (denominados mampuestos). Este sistema

permite una reduccin en los desperdicios de los

materiales empleados y genera fachadas portantes; es

apta para construcciones en alturas grandes.

Por otra parte, pueden clasificarse, segn su origen, en

materiales ptreos. Los materiales ptreos (del latn

petreus) son aquellos que provienen de la roca, de una

piedra o de un peasco; habitualmente se encuentran en

forma de bloques, losetas o fragmentos de distintos

tamaos, principalmente en la naturaleza, aunque de

igual modo existen otros que son procesados e

industrializados por el ser humano

3- Proceso de fabricacin:

Las materias primas en las tolvas de almacenaje son

transportadas a un sistema de pesado conforme se

requieren. Las materias primas para cada orden de

produccin o mezclada (batch) son pesadas para

asegurar la consistencia del producto deseado. Las

mezcladoras son grandes cilindros dispuestos

horizontalmente, con aspas de mezclado adheridas a un

eje horizontal que atraviesa el cilindro de lado a lado.

Segn la modernidad del equipo, los materiales son

mezclados en seco por varios minutos y luego se agrega

agua a la mezcla seca utilizando un medidor electrnico,

de agua para garantizar la consistencia. Como los

bloques se hacen de concreto semiseco de cero

revenimiento, slo debe aadirse una mnima cantidad

de agua a cada mezcla. Hay aditivos de cohesin nuevos

en el mercado, como repelentes al agua y pigmentos o

colorantes, que tambin son agregados en este paso.

Despus de mezclar por un rato, la consistencia es

revisada automticamente y si es necesario se pone ms

agua. La carga de mezcla es entonces revuelta de cinco

a ocho minutos ms. Una vez terminado el proceso, el

concreto es vaciado por la parte inferior de la

mezcladora.

Despus de que la mezcla de concreto est hecha se

traslada a la mquina productora de los bloques

popularmente conocida como bloquera, donde se vaca

en moldes consistentes en un marco/chasis con forros,

placas de separacin o divisorias. Algunos moldes

pueden ser costosos, sin embargo, en este caso, tienen

una larga vida aprovechable, aunque las piezas de

forrado interior o de desgaste s requieren cambiarse

peridicamente. La forma y la dureza de los agregados

determinan la longevidad de los forros del molde. No es

necesario sustituir todas las partes de los moldes al

mismo tiempo. Algunas pueden durar ms tiempo y

tolerar mayor desgaste que otras antes de ser

cambiadas. Slo los forros de desgaste de los moldes

actan como el molde en s para dar forma a los

productos. Los bloques pueden fabricarse en un

sinnmero de tipos de acuerdo con la configuracin

requerida, siempre y cuando no se comprometa la

integridad estructural en el grosor de sus paredes y

conectores que resulten muy angostas o

estructuralmente inestables. Una caja o marco de molde

puede emplearse para producir diferentes tamaos y

formas simplemente con variar la forma en que se

colocan sus forros o componentes interiores.

Dependiendo de la demanda por alguna figura de bloque

la configuracin del molde puede variar despus de

algunas horas o das. Cambiar el molde permite al

usuario hacer productos tan diversos como sencillos

bloques grises ahuecados, ladrillos de concreto slidos,

piezas para entrepisos/bovedilla, adoquines y

sofisticados productos arquitectnicos utilizando el

mismo equipo en una sola fbrica. Una vez colocada en

el molde, la mezcla de concreto es compactada y

consolidada usando una combinacin de presin y

vibracin controladas. En algunas mquinas todo el

molde, las partes internas y las bandejas de produccin

(para moldeado y transporte del producto) son vibrados

para maximizar la compactacin, uniformidad y fortaleza

de las unidades fabricadas. Algunas mquinas bloqueras

usan moldes capaces de producir hasta seis bloques

tamao estndar (20 x 20 x 40 cm) por ciclo. Segn la

medida y el tipo de equipo pueden elaborarse ms de

3,240 bloques de 20 x 20 x 40 cm cada hora.

Para preparar concreto siempre ser preferible cualquier

agua natural potable, sin sabor u olor pronunciado. Sin

embargo, algunas aguas no potables pueden

aprovecharse para la elaboracin de este material, en

especial si los cubos de mortero producidos con sta

alcanzan resistencia a los siete das similares al menos a

90% de especmenes testigo fabricados con agua potable

o destilada. As, las impurezas excesivas en el agua no

slo pueden afectar el tiempo de fraguado y la

resistencia del concreto, sino que tambin pueden

provocar eflorescencia, manchas, corrosin del refuerzo,

inestabilidad volumtrica y una menor durabilidad. De

este modo, el agua con menos de dos mil partes de

milln (ppm) de slidos disueltos totales generalmente

pueden ser utilizada de manera satisfactoria para

elaborar concreto, pero la que contenga ms de dos mil

ppm de slidos disueltos deber ser ensayada para

investigar su repercusin sobre la resistencia y el tiempo

de fraguado. Incluso, el agua de mar puede usarse. Pero,

un concreto hecho con este tipo de agua podra tener

una resistencia temprana mayor que un concreto normal,

sus resistencias a edades mayores (despus de 28 das)

suelen ser inferiores. Esta reduccin de resistencia puede

compensarse disminuyendo la relacin aguacemento.

Sin embargo, el agua de mar no es adecuada para

producir concreto reforzado con acero y no deber

emplearse en concreto preforzados debido al riesgo de

corrosin del esfuerzo, en especial en ambientes clidos

y hmedos. El agua de mar que se utiliza para producir

concreto, tambin tiende a causar eflorescencia y

humedad en superficies de concreto expuestas al aire y

al agua. En el caso de las aguas que llevan desperdicios

industriales stas tienen menos de cuatro mil ppm de

slidos totales. Cuando se hace uso de esta agua para el

mezclado del concreto, la reduccin en la resistencia a la

compresin por lo general no supera de 10% a 15%, en

tanto las aguas negras tpicas pueden tener

aproximadamente 400 ppm de materia orgnica. Luego

que estas aguas se han diluido en un buen sistema de

tratamiento, la concentracin baja a una cantidad muy

pequea para tener efecto de importancia en la

resistencia.

4- Propiedades de los materiales

Resistencia trmica: los huecos de los bloques de

hormign, funcionan como cmaras aislantes, puesto

que el aire es menos conductor trmico que el hormign

en s. stos tambin se pueden rellenar de otros

materiales, que permitan la circulacin de aire por su

interior y alivien la carga de almacenamiento trmico

del muro. La conductividad trmica oscila desde valores

aprox. de 0,20 W/mK en bloques fabricados con ridos

ligeros hasta 1,18 W/mK en bloques de hormign

convencional.

Resistencia al fuego: los valores prescritos que aporta el

CTE suelen ser suficientes para alcanzar los tiempos

mnimos de comportamiento ante el fuego sta misma

exige. Por ejemplo, para un bloque estndar de 20 cm

de espesor de rido silceo se alcanza por si slo 120

minutos, y si est fabricado con rido calizo 180

minutos de resistencia al fuego.

Proteccin acstica: los bloques de calidad representan

un material de construccin que posee unas

propiedades acsticas muy vlidas para cumplir con la

normativa vigente. La absorcin del sonido se acenta

en los bloques de textura abierta y disminuye, hasta en

un 3%, cuando son recubiertos con acabados lisos que

contribuyen a cerrar los poros. Estos muros absorben

entre el 18% y el 70% del sonido, dependiendo de la

textura del hormign y el acabado de la superficie.

Impermeabilidad: los muros de fbrica de hormign, al

ser porosos, permiten que el agua atraviese la

superficie hasta una profundidad en la que no cause

problemas. En general, la fbrica de hormign presenta

una baja higroscopicidad (absorcin de agua por

capilaridad o succin). El diseo de muros mediante la

utilizacin de bloques hidrfugos, est especialmente

destinado para lugares como stanos, garajes o

sistemas de saneamiento, de tal forma que resistan la

degradacin causada por humedad que normalmente

est presente en esas zonas

5- Comercializacin del material

Existen hoy en da diversas industrias destinadas a la

fabricacin y venta de bloques de hormign. Gracias al

avance tecnolgico y la invencin de internet, podemos

elegir desde nuestras casas donde comprar el material y

de qu forma; ya que hay una gran cantidad de oferta. Al

ser un material prefabricado, pueden existir tantos

modelos de bloque de hormign como fabricantes existan

en el mercado. Se enumeran aqu las tipologas ms

representativas:

De gafa: son el modelo ms comn. Deben ser

posteriormente revestidos con algn tratamiento superficial

(normalmente enlucidos en paramentos interiores, y

enfoscados en los exteriores). Tambin se emplean con los

huecos en horizontal, para crear celosas que no impidan

totalmente la visin o el paso de aire con el exterior

Multicmara: sus huecos internos estn compartimentados.

Estos bloques se utilizan frecuentemente cuando se

pretende construir una pared de una sola hoja. Las

divisiones internas aslan el aire en distintas cmaras, por lo

que aumentan el aislamiento de la pared. Son similares en

concepto a los bloques de termo arcilla.

De carga: son ms macizos, y se emplean cuando el muro

tiene funciones estructurales (esto es: cuando soporta el

forjado superior)

Armados: diseados como encofrado perdido de muros

macizos de hormign. Presentan rebajes interiores para

apoyar las armaduras de acero.

Cara vista: son bloques con al menos una de las caras

especialmente preparadas para no precisar revestimiento.

En U: se emplean como zunchos para cubrir cantos de

forjado, o para crear dinteles.

Medio bloque: es exactamente la mitad de largo del bloque

normal, se usa en filas alternas para desplazar una linea de

bloques de la anterior de modo que las uniones no se

correspondan en el sentido vertical

Bloque de esquina. Sirve para colocar en las esquinas de las

paredes a fin de proseguir a 90 grados la otra pared.

6- Aplicacin del material:

Lo primero que hay que tener en cuenta a la hora de

instalar bloques en la construccin de una pared, son los

cdigos locales de construccin, estos cdigos establecen

las pautas bsicas de obligatorio cumplimiento en la zona y

han sido elaborados teniendo en cuenta las experiencias

acumuladas por especialistas constructores de acuerdo a

mltiples factores de clima, resistencia mecnica del suelo,

historia ssmica etc, as como la aplicacin particular de la

pared de bloques.

Hay paredes que cumplen diferentes tipos de propsitos,

alguna de las cuales son:

1.- Paredes portantes de carga. Estas paredes forman parte

de la estructura de soporte de la edificacin y sostienen la

carga del techo, de forma tal que no puede prescindirse de

ellas sin poner en peligro la estabilidad de la construccin.

2.- Paredes de cierre. Estas paredes se fabrican para cerrar

los espacios entre las columnas de concreto de las

edificaciones, muchas veces multiplantas. No soportan

carga vertical alguna y la edificacin se sustenta bien si se

prescinde de ellas.

3.- Paredes de contencin. Estas paredes se fabrican para

servir de sostn a otro elemento tal como agua, tierra o

materiales en general. Estn sometidas a una fuerza de

empuje lateral que tiende a volcar la pared, pero no

soportan carga alguna verticalmente y es frecuente que

sean de pequea a mediana altura.

En general es deseable que las paredes cumplan los

requisitos siguiente: Economa de costo, Ligereza, Termo

aislamiento, Durabilidad, Estabilidad con el tiempo,

Resistencia a la carga.

Instalacin:

Hay muchos factores a tener en cuenta durante la

construccin de paredes de bloques, no obstante el

esquema del montaje es comn para todas las paredes.

Durante el montaje, los bloques se colocan en filas usando

una mezcla apropiada de arena y cemento (mortero) de

forma tal que las uniones entre ellos queden alternadas de

una fila a la otra, y nunca deben coincidir en direccin

vertical. Estas uniones tienen menos resistencia mecnica

que el cuerpo del bloque por lo que si se colocan de manera

coincidente, la pared con el tiempo terminara agrietada

verticalmente por esas uniones.

Si la pared tiene esquinas, se empotran alternadamente los

bloques.

El mortero de unin

Como mortero de unin se usa una mezcla batida hasta

consistencia pastosa de arena de grano medio y cemento

Portland en proporcin de 3:1 en volumen y agua. Esta

mezcla debe prepararse en cantidad tal que se pueda usar

en menos de una hora.

Montaje de los bloques

Durante el montaje de los bloques para confeccionar una

pared, es muy importante hacerlo cumpliendo las

condiciones siguientes:

1.- Las lneas de bloques deben ser rectas o en

concordancia con algn trazo pre-establecido sin

zigzagueos que deslucen y empeoran la calidad del trabajo.

2.- Todas las lineas deben coincidir en un plano, sin lneas o

bloques salientes, en caso contrario la cantidad de estuco o

repello para dar terminacin a la pared crece

considerablemente para dar una buena terminacin.

3.- Las lneas y los bloques deben estar nivelados

horizontalmente.

4.- La pared una vez terminada debe estar nivelada

verticalmente. Una pared inclinada es un desastre funcional

y de resistencia.

5.- El grueso del mortero de unin debe ser constante tanto

en las uniones verticales como horizontales.

Nivelacin de los bloques

Es buena prctica utilizar hilos o cordones finos para

garantizar un buena alineacin y nivelacin de los bloques

en todas direcciones.

Dos hilos colocados tensos y nivelados verticalmente de

forma cuidadosa en los extremos de la futura pared, asidos

a maderos o a la estructura de la edificacin, entre los

cuales se coloca otro hilo tenso nivelado horizontalmente y

corredizo a fin de desplazarlo de fila a fila, permitirn al

montador tener una referencia perfecta para que la fila de

bloques le quede recta y horizontal y al mismo tiempo la

pared vaya teniendo un nivelado vertical perfecto.

You might also like

- Pastas, morteros, adhesivos y hormigones. IEXD0409From EverandPastas, morteros, adhesivos y hormigones. IEXD0409No ratings yet

- Bloques de Concreto PDFDocument41 pagesBloques de Concreto PDFEnrique Quispe Juscamaita0% (1)

- Efectos Del Fuego en Las Estructuras de Hormigon PDFDocument18 pagesEfectos Del Fuego en Las Estructuras de Hormigon PDFAnthony Flores ClarianaNo ratings yet

- Hoja Técnica Geocelda MacCel 75Document1 pageHoja Técnica Geocelda MacCel 75Rodolfo Del Aguila PanduroNo ratings yet

- El Cemento en La ConstrucciónDocument12 pagesEl Cemento en La ConstrucciónDRM Investments para LatinaméricaNo ratings yet

- Juntas en Losas de Concreto HidraulicoDocument2 pagesJuntas en Losas de Concreto HidraulicodeniseNo ratings yet

- Presentación1 FundacionesDocument27 pagesPresentación1 FundacionesMaEs Escobar Aedo100% (1)

- Unidad 3 Preg. Construcción de Pavimentos AsfálticosDocument38 pagesUnidad 3 Preg. Construcción de Pavimentos AsfálticosTomás Delgado Jauregui100% (1)

- Determinación Colorimétrica de La Presencia de Impurezas Orgánicas en Las ArenasDocument22 pagesDeterminación Colorimétrica de La Presencia de Impurezas Orgánicas en Las ArenasErick Varela JerezNo ratings yet

- Cat RecubreDocument8 pagesCat RecubreRoberto HernandezNo ratings yet

- HT SikaGrout 110Document4 pagesHT SikaGrout 110Aída MorenoNo ratings yet

- Cales PDFDocument22 pagesCales PDFSol OlmosNo ratings yet

- Ensayo de Control de Calidad en La Utilizacion de Geosinteticos para Estabilizar Subrasantes y TaludesDocument6 pagesEnsayo de Control de Calidad en La Utilizacion de Geosinteticos para Estabilizar Subrasantes y Taludeseugenio perez vasquezNo ratings yet

- Aditivos Quimicos para HormigonesDocument20 pagesAditivos Quimicos para HormigonesMaritza AdasmeNo ratings yet

- Memoria GN 30 (10) 20-8 LP 51 - PLANTA VIÑA DEL MARDocument4 pagesMemoria GN 30 (10) 20-8 LP 51 - PLANTA VIÑA DEL MARBeskar ConstruccionesNo ratings yet

- Excavación, Ademes, Plantillas y CimientosDocument14 pagesExcavación, Ademes, Plantillas y CimientosJoshua GonzalezNo ratings yet

- Temario Examen Unico Licencia Laboratorista Vial Clase ADocument3 pagesTemario Examen Unico Licencia Laboratorista Vial Clase AIgnacio CardenasNo ratings yet

- Precisiones para El Empleo Del Modulo BalastoDocument13 pagesPrecisiones para El Empleo Del Modulo BalastoLuis Angel Alvarez RodriguezNo ratings yet

- Hormigones EspecialesDocument60 pagesHormigones Especialesrmacas23No ratings yet

- Ficha Técnica - Mortero Polimérico Biomassa - A&E Construcción - Rev2Document7 pagesFicha Técnica - Mortero Polimérico Biomassa - A&E Construcción - Rev2Renzo M. PomaNo ratings yet

- Acero de ConstrucciónDocument14 pagesAcero de Construcciónluis barzolaNo ratings yet

- Bloques de HormigonDocument24 pagesBloques de HormigonSergio Siwady GomezNo ratings yet

- Unidades de AlbanileriaDocument52 pagesUnidades de AlbanileriaIrving MarcheloNo ratings yet

- Materiales Parala Colocacion Del Concreto y Herramientas de ConstruccionDocument48 pagesMateriales Parala Colocacion Del Concreto y Herramientas de ConstruccioncrisaedoNo ratings yet

- Fallas y Defectos Del Concreto.Document39 pagesFallas y Defectos Del Concreto.percyNo ratings yet

- Curado de Bloques de HormigonDocument3 pagesCurado de Bloques de HormigonDrummerationNo ratings yet

- Laboratorio de Construccion CimentacionesDocument18 pagesLaboratorio de Construccion CimentacionesjanetrodriguezmoraleNo ratings yet

- Sección 3.1 LAB II 2020Document64 pagesSección 3.1 LAB II 2020MIGUEL100% (1)

- EL HormigonDocument19 pagesEL HormigonmariaNo ratings yet

- Eucon MSA - MicrosilicaDocument2 pagesEucon MSA - MicrosilicaSAUL REYES MORALESNo ratings yet

- Ensayo Penetración DCPDocument6 pagesEnsayo Penetración DCPAnonymous gsdppdTNo ratings yet

- Combinacion de CargasDocument10 pagesCombinacion de CargasRodrigoSayrePotestaNo ratings yet

- Dgnti-Copanit 161-2001Document10 pagesDgnti-Copanit 161-2001NorisGutiérrzGnz'No ratings yet

- Astm C127Document12 pagesAstm C127daniel shalalalaNo ratings yet

- Manual de Colocacion de Ladrillos RojosDocument8 pagesManual de Colocacion de Ladrillos RojosJulio SulcaNo ratings yet

- Ficha Tecnica Block Hueco de Concreto 10X20X40 Linea Estructural NMX-C-404 PDFDocument1 pageFicha Tecnica Block Hueco de Concreto 10X20X40 Linea Estructural NMX-C-404 PDFJulio Angel M LopezNo ratings yet

- MoldajesDocument42 pagesMoldajesPaula NavarroNo ratings yet

- 027 Loseta A 56 Tactil Guia PDFDocument2 pages027 Loseta A 56 Tactil Guia PDFMiguel RuizNo ratings yet

- Tolerancias en La Colocación de EncofradosDocument2 pagesTolerancias en La Colocación de EncofradosJUAN0% (1)

- Anexos Ridaa PDFDocument17 pagesAnexos Ridaa PDFJonathan Escobar MolinaNo ratings yet

- Weber Guia Tecnica Arlita Leca PDFDocument38 pagesWeber Guia Tecnica Arlita Leca PDFdannyNo ratings yet

- Hormigon AutocompactanteDocument7 pagesHormigon AutocompactantealexanderNo ratings yet

- 03A H-Endurecido 2011-04 A PDFDocument19 pages03A H-Endurecido 2011-04 A PDFBoris Lopez FugarolaNo ratings yet

- Solados PetreosDocument8 pagesSolados PetreosdavidNo ratings yet

- Apnb 1220022 (2008-10-22) IbchDocument6 pagesApnb 1220022 (2008-10-22) Ibchreynaldo1976No ratings yet

- SBR LatexDocument4 pagesSBR LatexJulio Tito LaupaNo ratings yet

- FAURYDocument6 pagesFAURYAnonymous tSIkd6IPNo ratings yet

- Holcim FuerteDocument44 pagesHolcim FuerteHaydee Bahamonde100% (1)

- ET 003-06 (Pagina Web) PDFDocument4 pagesET 003-06 (Pagina Web) PDFAndrésNo ratings yet

- Materiales AglomerantesDocument9 pagesMateriales AglomerantesMadelin Payano Encarnacion100% (1)

- Norma Argentina: Bloques de HormigónDocument12 pagesNorma Argentina: Bloques de HormigónSergio Hernan GrauNo ratings yet

- Morteros Aligerados Con Arcilla ExpandidaDocument8 pagesMorteros Aligerados Con Arcilla ExpandidaLoydi Quesquen ChozoNo ratings yet

- Ficha Tecnica FM GFDocument4 pagesFicha Tecnica FM GFJeffersonNo ratings yet

- Membranil VistaDocument2 pagesMembranil VistaLuis Alexander Cristobal UbaldoNo ratings yet

- Técnicas para El Análisis Petrográfico de Agregados y Concreto EndurecidoDocument38 pagesTécnicas para El Análisis Petrográfico de Agregados y Concreto EndurecidoRaul Zapana ZelaNo ratings yet

- Mortero PDFDocument94 pagesMortero PDFmarcelo Reyna RojasNo ratings yet

- Aditivo Retardante Fraguado Exclusion Aire Plastiment 931 RDocument2 pagesAditivo Retardante Fraguado Exclusion Aire Plastiment 931 RRoberto ChamorroNo ratings yet

- CONCRETODocument5 pagesCONCRETOAndrea RomeroNo ratings yet

- Historia Del Concreto Armado Trabajo de MetradosDocument5 pagesHistoria Del Concreto Armado Trabajo de MetradosIdelsoNo ratings yet

- Concretos1 TrabajoDocument4 pagesConcretos1 TrabajoCarolMontañaNo ratings yet

- Cotizacion de Valvulas VagDocument8 pagesCotizacion de Valvulas VagfranNo ratings yet

- CRP Conduccion - Diseño HidraulicoDocument3 pagesCRP Conduccion - Diseño HidraulicoJenry Chasquero Martinez100% (1)

- Cuadro de Valores Unitarios para La Costa 2010Document1 pageCuadro de Valores Unitarios para La Costa 2010Julian Anccasi CormilluniNo ratings yet

- E1 - Casa Cerámica - Spinelli - LópezDocument5 pagesE1 - Casa Cerámica - Spinelli - LópezValentin PourtauNo ratings yet

- Casafranca, Yepez - Diseño IvDocument13 pagesCasafranca, Yepez - Diseño IvJULIET MINERVA CASAFRANCA RAMPASNo ratings yet

- Tabla de RendimientosDocument387 pagesTabla de Rendimientosatm20047No ratings yet

- Comprobación de Una Viga Biapoyada de Hormigón Armado Con Sección RectangularDocument9 pagesComprobación de Una Viga Biapoyada de Hormigón Armado Con Sección RectangularCRISTIAN QUELMIS VILCA HUARACHINo ratings yet

- Metrado, Practica CalificadaDocument12 pagesMetrado, Practica CalificadaJorge Luis QuispealayaNo ratings yet

- Proyecto de QuinchoDocument4 pagesProyecto de QuinchoWINSTON MARCELL URIBE PARRANo ratings yet

- Informe RIADDocument12 pagesInforme RIADJoyce OrbegosoNo ratings yet

- DC 1Document26 pagesDC 1savanotreborNo ratings yet

- La Construcción de Los Multifamiliares de Mario Pani: Historia, Problemas y Retos ActualesDocument15 pagesLa Construcción de Los Multifamiliares de Mario Pani: Historia, Problemas y Retos ActualesGabriel Gamas PadillaNo ratings yet

- Investigacion AplicadaDocument13 pagesInvestigacion AplicadaTavitohhp Leonardohpz XscNo ratings yet

- Posmodernismo en La ArquitecturaDocument28 pagesPosmodernismo en La ArquitecturaSleyter Carlos Correa Benito100% (1)

- Tarea 2 291611-Isaac Pruneda Trillo COT AOPDocument22 pagesTarea 2 291611-Isaac Pruneda Trillo COT AOPIsaac Pruneda TrilloNo ratings yet

- Grupo Sordo NoriegaDocument7 pagesGrupo Sordo NoriegaDirlocalNo ratings yet

- Aviso - Obra - LA REINA SRLDocument1 pageAviso - Obra - LA REINA SRLsebastian magnanoNo ratings yet

- Ep 662-17 - 1Document44 pagesEp 662-17 - 1joseNo ratings yet

- Boletбn Informativo No. 1 2016 AGIESDocument18 pagesBoletбn Informativo No. 1 2016 AGIESFrancisco Gerardo Alvarado TeniNo ratings yet

- Ic Tesis Giraldo Giraldo Vasquez ReyesDocument160 pagesIc Tesis Giraldo Giraldo Vasquez ReyesYony Garcilazo MedranoNo ratings yet

- Diseñe Una Cimentación Combinada para Soportar Dos ColumnasDocument9 pagesDiseñe Una Cimentación Combinada para Soportar Dos ColumnasDeinner Jose Torres FalconNo ratings yet

- n2 09 2016 Sistemas-Aa PDFDocument20 pagesn2 09 2016 Sistemas-Aa PDFGabrielNo ratings yet

- Muros de ContencionDocument22 pagesMuros de ContencionHectorGarciaNo ratings yet

- Manual Tecnico VigaceroDocument44 pagesManual Tecnico Vigaceroedison_gabriel_5No ratings yet

- Tensiones Admisibles Madera-ChileDocument6 pagesTensiones Admisibles Madera-Chilevictor gallegosNo ratings yet

- Pozos Como DrenesDocument9 pagesPozos Como DrenesFelixxVargasNo ratings yet

- Dimensionamiento LosaDocument1 pageDimensionamiento LosaWilmer Caillahua AchallmaNo ratings yet

- Plan de Prácticas Pre Profesionales 2018Document5 pagesPlan de Prácticas Pre Profesionales 2018ChristianViCaNo ratings yet

- Conservación de PavimentosDocument16 pagesConservación de Pavimentosjujesmi92No ratings yet

- Propuesta PatologicaDocument12 pagesPropuesta PatologicaANDRES VELASCONo ratings yet