Professional Documents

Culture Documents

Apostila Processo MIG - MAG PDF

Uploaded by

Érika TagimaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Apostila Processo MIG - MAG PDF

Uploaded by

Érika TagimaCopyright:

Available Formats

1

4. O PROCESSO DE SOLDAGEM MIG / MAG

4.1 PRINCPIOS E FUNDAMENTOS DO PROCESSO

A soldagem MIG/MAG usa o calor de um arco eltrico entre um eletrodo n alimentado

de maneira contnua e o metal de base. O calor funde a ponta do eletrodo e a superfcie do metal

de base para formar a poa de fuso. A proteo do arco e da poa metlica vem inteiramente de

um gs alimentado externamente, que pode ser inerte (normalmente argnio e eventualmente

hlio) MIG, ou ativo (no caso o CO2) MAG, ou ainda uma mistura destes MIG/MAG. Em

alguns casos usa-se pequenos percentuais de O2 (1 a 2%) misturados com o argnio para a

soldagem de aos inoxidveis.

Processo de soldagem MIG / MAG.

Normalmente sendo o processo semiautomtico, observa-se que sua produtividade

bastante elevada, sendo quase sempre uma alternativa vivel soldagem com outros processos.

Em resumo, as principais vantagens e limitaes do processo MIG / MAG so:

Vantagens Limitaes

Processo semi- automtico bastante verstil, Maior velocidade de resfriamento

podendo ser adaptado facilmente para a por no haver escria o que aumenta

soldagem automtica; a ocorrncia de trincas,

O eletrodo nu alimentado continuamente; principalmente no caso de aos

Permite soldagem em qualquer posio; temperveis;

A velocidade de soldagem elevada; Proteo do arco sensvel a

Elevada taxa de deposio do metal; correntes de ar;

Exige pouca limpeza aps a soldagem; Como o bocal da pistola precisa ficar

Prof. Sebastio Carlos da Costa UNIFEI/IEPG

2

Penetrao da raiz mais uniforme que no prximo do metal- base a ser

processo com eletrodo revestido; soldado, a operao no fcil em

Processo com baixo teor de hidrognio; locais de difcil acesso;

Soldagem com visibilidade total da poa de Pode gerar elevadas quantidades de

fuso; respingos;

Possibilidade de controlar a penetrao e a Grande emisso de raios ultravioleta;

diluio durante a soldagem; Equipamento de soldagem mais caro

Facilidade de execuo da soldagem; e complexo que o do processo com

O soldador pode ser facilmente treinado para eletrodo revestido;

soldar em todas as posies. Equipamento menos porttil que o

do processo eletrodo revestido

4.2 VARIVEIS DO PROCESSO DE SOLDAGEM MIG/MAG

4.2.1 CORRENTE DE SOLDAGEM

A corrente de soldagem tem influencia direta na taxa de deposio, no modo de

transferncia metlica e nas caractersticas geomtricas do cordo. Sendo assim, sua escolha

correta vai depender da espessura das peas a serem unidas, do dimetro do eletrodo e das

caractersticas desejadas dos cordes de solda.

Mantendo-se constantes as variveis do processo e aumentando-se o valor da corrente,

percebe-se a ocorrncia de aumento na penetrao e na profundidade da solda, na taxa de

deposio do metal de adio e no dimetro da gota de solda at o ponto de transio.

Em mquinas de tenso constante, (como o caso da maioria das mquinas utilizadas no

processo MIG / MAG), a corrente eltrica funo da velocidade de alimentao do arame e do

comprimento livre do eletrodo.

4.2.2 TENSO DO ARCO (VOLTAGEM)

A tenso do arco depende do comprimento do arco e tambm do tipo e do dimetro do

eletrodo, do gs de proteo e do modo de transferncia. Se todas essas variveis se mantivessem

constantes, o aumento da tenso do arco provoca maior largura e menor altura do cordo, melhor

molhagem, ou distribuio do metal depositado, e reduo da penetrao. Tenses excessivas do

arco provocam porosidade, salpicos e mordeduras; por outro lado, tenses mnimas resultam em

porosidade e cordes muito convexos.

Prof. Sebastio Carlos da Costa UNIFEI/IEPG

3

Um arco muito pequeno pode causar curto- circuitos acidentais quando a transferncia

globular ou spray, resultando em instabilidade do arco e conseqente porosidade no cordo. J

um arco muito grande tende a oscilar e a causar um cordo de penetrao e largura irregulares.

4.2.3 VELOCIDADE DE SOLDAGEM

Com o controle da velocidade de soldagem, podese controlar a penetrao e o tamanho

do cordo, mas uma varivel independente da corrente de soldagem. A velocidade de soldagem

deve ser selecionada em conjunto com a corrente para proporcionar a penetrao desejada.

Velocidades muito baixas, alm de elevar o custo da operao, podem causar alteraes

metalrgicas na estrutura do material devido concentrao trmica. Por outro lado, velocidades

excessivas provocam menor penetrao e menor largura do cordo, possveis mordeduras e falta

de fuso, alm de falta de penetrao.

Quadro resumo da influncia dos parmetros nas caractersticas geomtricas do cordo:

(a) dimetro-d; (b) corrente I; (c) voltagem- V; (d) velocidade de soldagem Vs

Influncias Perfil geomtrico de um cordo de solda

w

4.2.4 POLARIDADE

Os processos MIG/MAG utilizam fonte de corrente contnua e polaridade inversa com

eletrodo positivo a fim de possibilitar melhor penetrao e estabilidade do arco. Quando no

necessria grande penetrao, possvel usar a polaridade direta, o que aumenta a velocidade de

deposio, porm gera um arco mais instvel.

Prof. Sebastio Carlos da Costa UNIFEI/IEPG

4

4.2.5 INCLINAO DA TOCHA

ngulo Caractersticas Soldagem

Menor penetrao

Mais respingos

ngulo Negativo - Cordo de solda mais plano

Arco Frio Cordo de solda mais largo

Melhor visibilidade para o

soldador

Maior penetrao

ngulo Positivo - Menos respingos

Arco Quente Cordo de solda mais estreito

Cordo de solda mais

convexo

Arco mais estvel

4.2.6 DIMETRO DO ARAME DE SOLDAGEM

O dimetro do arame, associado com a corrente de soldagem, determina a densidade de

corrente, que determinar a taxa de deposio e a penetrao.

Mantendo-se as demais variveis constantes, o aumento do dimetro do arame

aumenta a largura do cordo e diminui a densidade de corrente, com isso h

diminuio da penetrao e da taxa de deposio.

Prof. Sebastio Carlos da Costa UNIFEI/IEPG

5

Material Dimetro do Faixa de corrente

arame

Ao carbono e baixa 0,8 70 180

liga 1,0 90 220

1,2 100 270

1,6 190 360

2,4 280 490

3,2 270 560

Ao inox austentico 0,8 60 180

1,0 80 200

1,2 90 260

1,6 170 320

2,4 250 450

Alumnio 0,8 70 150

1,2 80 200

1,6 120 300

2,4 180 350

Cobre 0,8 70 170

1,2 90 250

1,6 150 400

4.2.7 COMPRIMENTO LIVRE DO ARAME OU STICK OUT

O stickout est relacionado velocidade de fuso do eletrodo. Se o stick-out for

aumentado, o calor aumentado por efeito joule, e a velocidade de fuso do eletrodo tambm se

torna maior. Se o stickout for muito pequeno, o calor gerado no ser suficiente para fundir o

eletrodo adequadamente; por outro lado, se for muito elevado, o arco tornar-se- instvel, a

proteo gasosa deixar de existir e a conseqncia ser o aparecimento de porosidades. Portanto,

preciso controlar rigorosamente o stick-out.

Prof. Sebastio Carlos da Costa UNIFEI/IEPG

6

3

1 2

Influncia do Stick-out na geometria do cordo de solda

4.3 MODOS DE TRANSFERNCIAS

Basicamente existem quatro tipos de transferncia metlica no processo MIG / MAG:

Globular

Curto-circuito

Pulverizao ou spray

Arco Pulsado

O tipo de transferncia funo da corrente de soldagem, da bitola e composio do eletrodo

e da composio qumica do eletrodo e da composio do gs de proteo.

Mdulo de Tipo de Posio Energia Penetrao Estabilidade

Transferncia Gs do arco

Globular Todos Plana 1,2 1,2 Intermediria

Curto Circuito Todos Todas 1,0 1,0 Ruim

Spray Argnio e Plana, 1,8 1,8 Boa

e misturas Horizontal

ricas em (em ngulo)

Arco Pulsado argnio Todas 1,2 1,6 1,2 1,6 Boa

Prof. Sebastio Carlos da Costa UNIFEI/IEPG

7

(a) (b) (c)

Tipos de transferncias e sinais de tenso e corrente caractersticos: (a) transferncia por curto-

circuito, (b) transferncia globular e (c) transferncia por spray

a. TRANSFERNCIA POR CURTO CIRCUITO

Baixa tenso e baixa velocidade de alimentao do arame;

Desta forma, aplica-se menos calor pea de trabalho e produz-se uma poa de fuso

pequena, fcil de controlar e de resfriamento rpido.

Utilizada para soldagem em todas as posies, de materiais de espessuras finas, passe de raiz,

etc.

b. TRANSFERNCIA GLOBULAR

Com o aumento do par tenso Corrente, aumenta o tamanho da gota e ela se solta sem que

haja ocorrncia de curtos circuitos. Nestes casos as gotas so maiores que o dimetro do

arame, e a intensidade do processo aumenta bem como a quantidade de respingos.

Esse modo de transferncia pode ser utilizado em todas as posies de soldagem.

c. TRANSFERNCIA POR SPRAY

Nesse caso, a tenso e a velocidade de alimentao do arame so mais elevados que em

outros tipos de transferncias;

Grande intensidade de calor;

Soldagem nas posies plana e horizontal;

Prof. Sebastio Carlos da Costa UNIFEI/IEPG

8

Gera alta produtividade e adequado para soldagem de materiais de maiores espessuras;

Melhor estabilidade do arco.

Para se conseguir o regime de transferncia por spray, a corrente de soldagem deve exceder

um valor predeterminado, conhecido como corrente de transio.

Corrente de transio tpicas para alguns materiais

d. TRANSFERNCIA POR ARCO PULSANTE

A utilizao da corrente pulsada permite uma variao da transferncia por spray , mais

estvel e uniforme, e que pode ser utilizada tambm em outras posies, alm da plana. Essa

variao foi planejada para permitir que se obtenha a transferncia tipo spray para baixos

valores de corrente.

Prof. Sebastio Carlos da Costa UNIFEI/IEPG

9

Corrente Mdia (Im): Im = (Ip*tp + Ib*tb)/(tp+tb)

Vantagens:

Soldagens por spray com Im < It

Aplicaes em chapas finas e soldagens fora de posio.

4.4 GASES DE PROTEO

A funo primordial do gs de proteo evitar que a poa de fuso entre em contato com

a atmosfera que o envolve. Sem essa proteo, os xidos formados pela temperatura de fuso dos

metais em contato com o ar provocam defeitos no cordo de solda, tais como porosidade e

fragilizao. Outras funes do gs so ionizar o espao do arco eltrico e ioniz-lo. O tipo de gs

a ser utilizado depende do material que se quer soldar e de sua espessura.

Gs de Proteo Comportamento Aplicaes Tpicas

Qumico

Argnio Inerte Todas as ligas, exceto aos

Hlio Inerte Alumnio, Magnsio e Cobre; para maiores espessuras e

reduzir a porosidade.

Ar + ( 20 80% ) Hlio Inerte Alumnio, Magnsio e Cobre; para maiores espessuras e

reduzir porosidade; tem melhor ao que 100%He

Ar + ( 1 2% ) O2 Levemente oxidante Aos inoxidveis e aos ligados.

Ar + ( 3 5% ) O2 Oxidante Ao- carbono e alguns aos baixa liga.

CO2 Oxidante Ao- carbono e alguns aos baixa liga.

Ar + ( 20 50% ) CO2 Oxidante Ao- carbono (transferncia por curto circuito ).

Ar + 10%CO2 + 5%O2 Oxidante Aos- carbono (Europa )

CO2 + 20% O2 Oxidante Aos- carbono (Japo )

90%He + 7%Ar + 2,5%O2 Levemente Oxidante Aos inoxidveis para boa resistncia corroso

( transferncia por curto- circuito ).

(60-70%) He+ (25-35%) Ar Oxidante Aos de baixa liga para boa tenacidade

+ ( 4-5% ) CO2 (transferncia por curto- circuito ).

Tipo de Gs de Proteo Posio de Energia de Penetrao Estabilidade do

Transferncia Soldagem Soldagem arco

Metlica

Globular Todos Plana 1,2 1,2 Intermedirio

Curto-circuito Todos Todas 1,0 1,0 Ruim

Spray Argnio e Plana/horizontal 1,8 1,8 Boa

misturas ricas em (em ngulo)

Arco Pulsado argnio Todas 1,2-1,6 1,2-1,6 Boa

Vale destacar:

Ar e misturas ricas em Ar todos os tipos de transferncias

Prof. Sebastio Carlos da Costa UNIFEI/IEPG

10

He e CO2 ou misturas ricas em CO2 transferncias globular e por curto-circuito.

O fluxo de gs deve ser regulado de forma adequada pois um fluxo excessivo ou insuficiente

afeta a qualidade do cordo.

O energia de ionizao dos gases, bem como sua condutibilidade trmica influenciam na

quantidade de energia gerada e tenso do arco.

4.5 ARAMES

A seleo do arame a ser utilizado em uma dada operao feita em termos da

composio qumica e propriedades mecnicas desejadas para a solda.

A classificao do arame para soldagem de aos carbono segue a denominao:

ERXXY ZZ,

onde:

ER indica que se trata de eletrodos ( E ) ou varetas ( R ) para soldagem a arco.

Os dois ou trs dgitos seguintes, representados por X, mostram a resistncia trao mnima

do metal depositado em, 103 psi.

O digito Y pode ser um S para arame slido para soldagem, um C para arames indicados

para revestimentos duro ou um T para arames tubulares.

Os prximos um ou dois dgitos, representados por Z, indicam a classe de composio

qumica do arame e ou caractersticas e seu significado pode ser encontrado na especificao

AWS A5.18-79 para arames slidos e AWS A5.20-79 para arames tubulares.

Composio qumica dos eletrodos utilizados para soldagem de ao carbono, segundo

classificao (AWS A 5.18- 79).

Classificao Composio qumica em ( % de peso )

AWS C Mn Si Ti Zr Al

ER 70 S 2 0,07 mx. 0,90 a 1,40 0,40 a 0,70 0,05 a 0,15 0,02 a 0,12 0,05 a 0,15

ER 70 S 3 0,06 a 0,15 0,90 a 1,40 0,45 a 0,70 - - -

ER 70 S 4 0,07 a 0,15 1,00 a 1,50 0,65 a 0,80 - - -

ER 70 S 5 0,07 a 0,19 0,90 a 1,40 0,30 a 0,60 - - 0,50 a 0,90

ER 70 S 6 0,07 a 0,15 1,40 a 1,85 0,80 a 1,15 - - -

ER 70 S 7 0,07 a 0,15 1,50 a 2,0 0,50 a 0,80 - - -

Prof. Sebastio Carlos da Costa UNIFEI/IEPG

You might also like

- Ensaio de ruptura do aço AC50 determina alta resistênciaDocument8 pagesEnsaio de ruptura do aço AC50 determina alta resistênciaÉrika TagimaNo ratings yet

- 03-04 Tartilope V2Document2 pages03-04 Tartilope V2Érika TagimaNo ratings yet

- Notas de Aula - Processo TIG PDFDocument8 pagesNotas de Aula - Processo TIG PDFÉrika TagimaNo ratings yet

- 4 Aula Prática EEL315 - Ensaio Rotor TravadoDocument1 page4 Aula Prática EEL315 - Ensaio Rotor TravadoÉrika TagimaNo ratings yet

- ApostilaDocument94 pagesApostilaÉrika TagimaNo ratings yet

- ApostilaDocument94 pagesApostilaÉrika TagimaNo ratings yet

- Folder BezinalDocument12 pagesFolder BezinalClaudio VilhaNo ratings yet

- Informações sobre ligas de bronzeDocument21 pagesInformações sobre ligas de bronzeValmir SantosNo ratings yet

- Análise óleo lubrificante Ipiranga F1 Master SAE 5W30 API SNDocument2 pagesAnálise óleo lubrificante Ipiranga F1 Master SAE 5W30 API SNMichael CabralNo ratings yet

- Mangueiras hidráulicas para grampos VV3Document4 pagesMangueiras hidráulicas para grampos VV3Joao Damasceno RibeiroNo ratings yet

- Coeficientes de Atrito Estatico e CineticoDocument1 pageCoeficientes de Atrito Estatico e CineticoKauê Herold Pedra Hume100% (1)

- DecapagemDocument7 pagesDecapagemLucas RiosNo ratings yet

- 9-Tratamentos TermoquimicosDocument42 pages9-Tratamentos TermoquimicosLetícia RossiNo ratings yet

- Catalogo JomarcaDocument30 pagesCatalogo Jomarcaestermarinho12345678No ratings yet

- 11FQA Ficha Trab Ini Q2.2 - N.º 2 - SoluçõesDocument7 pages11FQA Ficha Trab Ini Q2.2 - N.º 2 - SoluçõesAndrei GalanNo ratings yet

- Propriedades e classificação dos materiais metálicosDocument7 pagesPropriedades e classificação dos materiais metálicosCarlos de PaulaNo ratings yet

- Norma AISIDocument92 pagesNorma AISIwilian_coelho3309No ratings yet

- Catálogo Barras e Perfis Gerdau 2019Document8 pagesCatálogo Barras e Perfis Gerdau 2019LUCIANOSRLIMANo ratings yet

- Estudo de Caso - Atividade em GrupoDocument5 pagesEstudo de Caso - Atividade em GrupoRenata OliveiraNo ratings yet

- Apresentação SacchelliDocument4 pagesApresentação SacchelliBruno PereiraNo ratings yet

- Tratamentos térmicos: aplicações e processosDocument73 pagesTratamentos térmicos: aplicações e processosRafael OliveiraNo ratings yet

- Formas de CorrosãoDocument12 pagesFormas de CorrosãoThalysonFernandesNo ratings yet

- Catalogo DragtecDocument12 pagesCatalogo DragtecMarcos AndréNo ratings yet

- Parafusos SextavadosDocument38 pagesParafusos SextavadosGleidson AnterioNo ratings yet

- Classificação e propriedades do açoDocument2 pagesClassificação e propriedades do açofabiano0% (1)

- l1. Carbonetos em NodularDocument25 pagesl1. Carbonetos em NodularrsomsmdudaNo ratings yet

- Böhler Dmo Ig B (Gtaw)Document1 pageBöhler Dmo Ig B (Gtaw)Kara WhiteNo ratings yet

- Intelli - Catalogo - HastesDocument6 pagesIntelli - Catalogo - HastesmarleyNo ratings yet

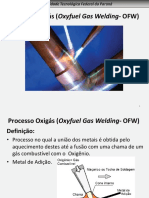

- Processo Oxigás (Oxyfuel Gas Welding - OfW)Document33 pagesProcesso Oxigás (Oxyfuel Gas Welding - OfW)gabriel moraisNo ratings yet

- Manual para Projeto e Instalação de Coifas de Churrasqueiras PDFDocument4 pagesManual para Projeto e Instalação de Coifas de Churrasqueiras PDFLeo Tolerância FinitaNo ratings yet

- Aula 13 - Processos Especiais de FundiçãoDocument13 pagesAula 13 - Processos Especiais de FundiçãoIan MartinsNo ratings yet

- Robert N Gunn - Duplex Stainless Steels, Microstructure, Properties and Applications (1997, Woodhead Publishing)Document18 pagesRobert N Gunn - Duplex Stainless Steels, Microstructure, Properties and Applications (1997, Woodhead Publishing)Fabiana SantosNo ratings yet

- Cálculo de Area e VolumeDocument4 pagesCálculo de Area e VolumemassacrestudioNo ratings yet

- Eletrodos para soldagem de aços de baixo e médio teor de carbonoDocument12 pagesEletrodos para soldagem de aços de baixo e médio teor de carbonograci2828100% (5)

- Processos de usinagem com materiais e ferramentasDocument43 pagesProcessos de usinagem com materiais e ferramentasCris NunesNo ratings yet

- Catálogo Eletrodo Alumínio Fundido Castolin 2101-S - 2010 - 2pDocument2 pagesCatálogo Eletrodo Alumínio Fundido Castolin 2101-S - 2010 - 2pWellington S. FrançaNo ratings yet