Professional Documents

Culture Documents

P DRBFMMS2014-11

Uploaded by

iyomasaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

P DRBFMMS2014-11

Uploaded by

iyomasaCopyright:

Available Formats

Design Review based on

Failure Mode (DRBFM)

Winterthur im November 2014

TQU GROUP

Markus Schwär

Neumühlestraße 42

8406 Winterthur, Schweiz

Tel.: +41 (0) 52/20275-52

markus.schwaer@tqu-group.com

www.tqu-group.com

© TQU GROUP – Ein Steinbeis-Unternehmen

2 INHALT

AGENDA

• Vorbemerkungen

• Die Entstehung von DRBFM

• Vorgehensweise

• DRBFM und FMEA

• Implementierung

• Bewertung und Diskussion

• Anhang: Formulare

© TQU GROUP – Ein Steinbeis-Unternehmen

4 VORBEMERKUNG

Was macht es schwer, Entwicklungsprozesse zu managen?

• Organisation ‚von oben‘

• Rhythmus der Prozesse

• Zeitdruck

• Interessen der Vorgesetzten

• Interessen der Mitarbeiter

• Druck von der Fertigung

• Innovationsdruck

• Wechselnde Ziele

• …

Die Entwickler in allen Unternehmen arbeiten unter diesen Rahmenbedingungen.

Dennoch sind einige erfolgreicher als die Anderen.

© TQU GROUP – Ein Steinbeis-Unternehmen

5 VORBEMERKUNG

Unser Verständnis von Veränderung

Entwicklung / Wachstum

Komfort / Sicherheit

Ende…

Ende…

nach David Schnarch1997

© TQU GROUP – Ein Steinbeis-Unternehmen

DIE ENTSTEHUNG VON

DRBFM

© TQU GROUP – Ein Steinbeis-Unternehmen

8 ENTSTEHUNG VON DRBFM

Die Grenzen der FMEA

Toyota setzt hohe Qualitätsansprüche an Neuentwicklungen und wendet daher

entsprechende Methoden an (FMEA). Bei Änderungen an Produkten, Produkt-

Anforderungen oder Produktionsprozessen war diese Aufmerksamkeit für die

Qualität nicht in gleichem Maß gegeben.

Toyota stellte fest, dass solche Veränderungen das höchste Potenzial für

Risiken und Fehler waren. Prof. Dr. Tatsuhiko Yoshimura wollte aus dieser

Erkenntnis heraus die FMEA in Design Reviews integrieren.

ABER:

• Keine spezielle Fokussierung auf die Änderung und deren Folgen

• Der Formalismus der FMEA hemmt die Kreativität der Entwickler

• Die FMEA lenkte die Gedanken der Entwickler zu schnell in eine Richtung

© TQU GROUP – Ein Steinbeis-Unternehmen

9 ENTSTEHUNG VON DRBFM

Entstehung der DRBFM

1997 entwickelt Tatsuhiko Yoshimura die Methode

Design

Review

Based on

Failure

Mode

Ziel ist, Fehler zu finden, die infolge beabsichtigter Änderungen und daraus

resultierender unbeabsichtigter Veränderungen am Produkt und am Prozess

entstehen.

Merkmale:

• Wenig Formalismus, dadurch Konzentration auf Problemfindung

• Die Arbeitsmittel und die Vorgehensweise sollen die Kreativität der

Ingenieure anregen

• DRBFM wurde in die Philosophie GD³ integriert

© TQU GROUP – Ein Steinbeis-Unternehmen

10 ENTSTEHUNG VON DRBFM

Was bedeutet GD³?

Good Design

• Robustes und „konservatives“ Design, d.h. Einsatz möglichst vieler

bekannter und bewährter Komponenten und Prozesse

• Nur das Nötigste verändern und die Komplexität gering halten

• Vom individuellen zum allgemeinem Optimum

Good Discussion

• Offene Diskussion zu einem möglichst frühen

Zeitpunkt der Entwicklung

• Sorgfältige Analyse aller Änderungen und

Good

ihrer Auswirkung

Discussion

• Ableitung geeigneter Massnahmen

Good Dissection

• Bewertung der Zeichnungen und der

Komponenten während Design Review Good

• Erkenntnisse basieren auf Tests und Dissection

Evaluierung

© TQU GROUP – Ein Steinbeis-Unternehmen

DAS VORGEHEN BEI DRBFM

© TQU GROUP – Ein Steinbeis-Unternehmen

12 VORGEHENSWEISE

Der Ablauf der DRBFM

Analyse der Veränderung (1-4)

• Betrachten der gewollten Änderungen und Suche nach

ungewollten Wirkungen auf Komponenten und Prozesse

Betrachten der Risiken (5-6)

• Diskussion um die Auswirkungen auf den internen

und/oder externen Kunden

Design

Lösungen entwickeln und bewerten (6/7))

• Ziel ist die erfolgreiche gewollte Veränderung und

zugleich die wirksame Minimierung der Risiken Review

Massnahmen definieren (7)

• Basieren auf Tests und Evaluierung

• Maßnahmen delegieren und verfolgen

Erfolgskontrolle (8)

© TQU GROUP – Ein Steinbeis-Unternehmen

13 VORGEHENSWEISE

Die Arbeitsmittel von DRBFM

DRBFM-Formblatt

• Enthält alle Veränderungen, die daraus entstehenden Risiken und

Bedenken und alle Massnahmen

Änderungscheckliste (Awareness-Sheet)

• Anleitung, um gewollte und daraus resultierende ungewollte Änderungen

zu identifizieren

Änderungstabelle (Change Comparison Table)

• Gegenüberstellung des bisherigen und des veränderten Designs, macht

die wirkliche Veränderung deutlich

Funktionstabelle (Function Focal Point Table)

• Beschreibt systematisch die Auswirkung der Veränderung auf die

Funktionen des Produktes

Änderungs-/Funktionsmatrix (Change and Functions Concern Points Table)

• Gegenüberstellung der für den Kunden relevanten Funktionen und der

gewollten und daraus resultierenden Änderungen, zeigt so die Risiken auf

© TQU GROUP – Ein Steinbeis-Unternehmen

14 VORGEHENSWEISE

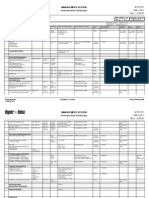

Das DRBFM-Formblatt

FMEA

1 Bauteile / -gruppen 3 Fehlermöglichkeiten resultierend aus der Änderung 4 Wann und in w elcher Form treten die Einflüsse auf?

5 Effekte für den Kunden A/B 6 Derzeitige Maßnahmen zur

2 Funktion

Gew ollte / ungew ollte (intern / extern) /C Vermeidung des Fehlers

Befürchteter Funktionsverlust Weitere Befürchtungen (DRBFM) Hauptursache Weitere Ursachen (DRBFM)

Änderung

Analyse der Fehlerkette

• Gewollte Änderungen und daraus resultierend ungewollte Veränderungen

• Einflüsse auf die Funktion, Risiken

• Festlegen von Massnahmen zur Eindämmung der Risiken

Design Review

7 Erforderliche Maßnahmen

8 Wirksamkeit der

Maßnahmen

Kostruktive Maßnahmen V/T Tests und Versuche V/T Prozessänderung V/T

Design Review

• Spezifizierung erfordelicher Massnahmen und Festlegen der

Verantwortung

• Kontrolle der Wirksamkeit der festgelegten Massnahmen

© TQU GROUP – Ein Steinbeis-Unternehmen

15 VORGEHENSWEISE

Das DRBFM-Formblatt – Analyse der Fehlerkette

FMEA

1 Bauteile / -gruppen 3 Fehlermöglichkeiten resultierend aus der Änderung 4 Wann und in w elcher Form treten die Einflüsse auf?

5 Effekte für den Kunden A/B 6 Derzeitige Maßnahmen zur

2 Funktion

Gew ollte / ungew ollte (intern / extern) /C Vermeidung des Fehlers

Befürchteter Funktionsverlust Weitere Befürchtungen (DRBFM) Hauptursache Weitere Ursachen (DRBFM)

Änderung

1 Beschreiben der gewollten und der ungewollten Änderungen

• Bauteil- / Komponentenname

• Gewollte Änderungen und Änderungsgrund

• Ungewollte Veränderungen, die sich aus der gewollten ergeben, mit

Begründung

=> Alle Angaben quantifizieren oder detailliert beschreiben

© TQU GROUP – Ein Steinbeis-Unternehmen

16 VORGEHENSWEISE

Das DRBFM-Formblatt – Analyse der Fehlerkette

FMEA

1 Bauteile / -gruppen 3 Fehlermöglichkeiten resultierend aus der Änderung 4 Wann und in w elcher Form treten die Einflüsse auf?

5 Effekte für den Kunden A/B 6 Derzeitige Maßnahmen zur

2 Funktion

Gew ollte / ungew ollte (intern / extern) /C Vermeidung des Fehlers

Befürchteter Funktionsverlust Weitere Befürchtungen (DRBFM) Hauptursache Weitere Ursachen (DRBFM)

Änderung

2 Beschreiben der Funktion

• Die Funktion des Bauteils möglichst genau beschreiben

• Unter welchen Umgebungseinflüssen findet die Funktion statt?

• Dabei die einzelnen Funktionen unterscheiden und einzeln bearbeiten

- Basis- / Hauptfunktion

- Leistungsfunktion

- Begeisterungsfunktion

- Komfortfunktion (Vermeiden von Beeinträchtigungen des Nutzers)

- Schutzfunktion (Schutz des Nutzers oder/und des Systems)

© TQU GROUP – Ein Steinbeis-Unternehmen

17 VORGEHENSWEISE

Das DRBFM-Formblatt– Analyse der Fehlerkette

FMEA

1 Bauteile / -gruppen 3 Fehlermöglichkeiten resultierend aus der Änderung 4 Wann und in w elcher Form treten die Einflüsse auf?

5 Effekte für den Kunden A/B 6 Derzeitige Maßnahmen zur

2 Funktion

Gew ollte / ungew ollte (intern / extern) /C Vermeidung des Fehlers

Befürchteter Funktionsverlust Weitere Befürchtungen (DRBFM) Hauptursache Weitere Ursachen (DRBFM)

Änderung

3 Beschreiben der Fehlermöglichkeiten aus der Änderung

• Die Funktionsrisiken aus der Sicht des Kunden (intern/extern)

• Möglichst genau beschreiben, qualitativ und quantitativ

“Weitere Befürchtungen” werden offen gesammelt, indem das DRBFM-

Formblatt für eine definierte Zeit zugänglich aufgehängt wird. Idealerweise

werden neben anderen Entwicklungsingenieuren auch (interne) Kunden und

Anwender einbezogen und ergänzen in dieser Spalte ihre Befürchtungen

(“concerns”).

Diese Hinweise werden aufgegriffen, ggf. präzisiert und weiter bearbeitet.

© TQU GROUP – Ein Steinbeis-Unternehmen

18 VORGEHENSWEISE

Das DRBFM-Formblatt – Analyse der Fehlerkette

FMEA

1 Bauteile / -gruppen 3 Fehlermöglichkeiten resultierend aus der Änderung 4 Wann und in w elcher Form treten die Einflüsse auf?

5 Effekte für den Kunden A/B 6 Derzeitige Maßnahmen zur

2 Funktion

Gew ollte / ungew ollte (intern / extern) /C Vermeidung des Fehlers

Befürchteter Funktionsverlust Weitere Befürchtungen (DRBFM) Hauptursache Weitere Ursachen (DRBFM)

Änderung

4 Beschreiben des Auftretens und der Fehlerursachen

• W-Fragen: Wann? / Wie oft? / Wo? / …

• Negation anwenden: Wann / wie oft / wo hätte…, ist aber nicht?

• 5 x Warum fragen (W-Methode), um die wahre Ursache zu finden

• Vage Aussagen vermeiden

Gegenmassnahmen wirken erst, wenn die wirkliche Ursache gefunden ist.

© TQU GROUP – Ein Steinbeis-Unternehmen

19 VORGEHENSWEISE

Das DRBFM-Formblatt – Analyse der Fehlerkette

FMEA

1 Bauteile / -gruppen 3 Fehlermöglichkeiten resultierend aus der Änderung 4 Wann und in w elcher Form treten die Einflüsse auf?

5 Effekte für den Kunden A/B 6 Derzeitige Maßnahmen zur

2 Funktion

Gew ollte / ungew ollte (intern / extern) /C Vermeidung des Fehlers

Befürchteter Funktionsverlust Weitere Befürchtungen (DRBFM) Hauptursache Weitere Ursachen (DRBFM)

Änderung

5 Folgen für den Kunden

• Wer sind die Kunden (intern und extern)? Konkret benennen!

• Welche Folgen entstehen für den Kunden?

• Welche Folgen entstehen mittelbar, z.B. durch Effekte auf andere

System-Komponenten?

• Priorisierung der Beeinträchtigung aus Kundensicht

A Hauptmerkmal

B Nebenmerkmal

C Komfortmerkmal

Diese Spalte wird ebenso im offenen ‘Aushang’ bearbeitet und ergänzt.

© TQU GROUP – Ein Steinbeis-Unternehmen

20 VORGEHENSWEISE

Das DRBFM-Formblatt – Analyse der Fehlerkette

FMEA

1 Bauteile / -gruppen 3 Fehlermöglichkeiten resultierend aus der Änderung 4 Wann und in w elcher Form treten die Einflüsse auf?

5 Effekte für den Kunden A/B 6 Derzeitige Maßnahmen zur

2 Funktion

Gew ollte / ungew ollte (intern / extern) /C Vermeidung des Fehlers

Befürchteter Funktionsverlust Weitere Befürchtungen (DRBFM) Hauptursache Weitere Ursachen (DRBFM)

Änderung

6 Derzeitige Massnahmen zur Fehlervermeidung

• Massnahmen und Funktionsweise beschreiben, ggf. skizzieren

• Erfahrungen bzgl. Verlässlichkeit vermerken, wenn vorhanden, dabei alle

Funktionen und Umgebungsmerkmale beachten

• Bei Bedarf weitere Massnahmen definieren (=>7)

© TQU GROUP – Ein Steinbeis-Unternehmen

21 VORGEHENSWEISE

Das DRBFM-Formblatt

Design Review

7 Erforderliche Maßnahmen

8 Wirksamkeit der

Maßnahmen

Kostruktive Maßnahmen V/T Tests und Versuche V/T Prozessänderung V/T

Festgelegte Massnahmen (Results of DRBFM)

• Wenn die ‚6 Derzeitige Massnahmen‘ nicht ausreichend sind, werden hier

ergänzende Massnahmen hinzugefügt

• Detaillierte Beschreibung der folgenden Aktivitäten bezüglich:

– Design

– Evaluierung

– Produktion

• Verantwortlichen und Termin benennen

© TQU GROUP – Ein Steinbeis-Unternehmen

22 VORGEHENSWEISE

Das DRBFM-Formblatt

Design Review

7 Erforderliche Maßnahmen

8 Wirksamkeit der

Maßnahmen

Kostruktive Maßnahmen V/T Tests und Versuche V/T Prozessänderung V/T

Umsetzung und Wirksamkeit der Massnahmen feststellen

• Für jede Massnahme aus der DRBFM wird festgehalten

– was getan wurde

– wann und wie

– Ergebnis und Nachhaltigkeit

• Als zusätzliche Option kann die Möglichkeit des Transfers auf andere

‚Objekte‘ überprüft werden

© TQU GROUP – Ein Steinbeis-Unternehmen

AUS DRBFM EINE FMEA

ERSTELLEN

© TQU GROUP – Ein Steinbeis-Unternehmen

24 FMEA

Transfer von DRBFM zur FMEA

© TQU GROUP – Ein Steinbeis-Unternehmen

25 FMEA

Transfer von DRBFM zur FMEA

Daten aus der DRBFM lassen sich für eine FMEA nutzen, ebenso umgekehrt.

ABER die Orientierung der Methoden ist grundsätzlich verschieden:

• FMEA sucht nach allen denkbaren Ursachen für ein Ereignis

(= Nicht-Erfüllung einer Funktion)

• DRBFM sucht nach allen denkbaren Folgen eines Ereignisses

(= gewollte Veränderung)

© TQU GROUP – Ein Steinbeis-Unternehmen

IMPLEMENTIERUNG VON

DRBFM

© TQU GROUP – Ein Steinbeis-Unternehmen

27 IMPLEMENTIERUNG

Nutzen von DRBFM

• Fehlerquellen / Probleme früh erkennen und systematisch beheben

• Frühzeitiges Erreichen eines robusten Designs

• Termintreue bei Änderungen durch weniger Entwicklungsschleifen

(‚Bananen-Entwicklung‘)

• Fortlaufende detaillierte Dokumentation der Entwicklung

• Wissensmanagement ohne zeitlichen und personellen Mehraufwand

• Verringerung der Fehlerrate und der internen und externen Fehlerkosten

• Erhöhte Akzeptanz der Änderung in der Organisation

• Weniger Kundenbeschwerden und Rückrufaktionen

© TQU GROUP – Ein Steinbeis-Unternehmen

28 IMPLEMENTIERUNG

Typische Hindernisse bei der Implementierung

• Die Menschen verwenden gerne den Formularansatz

• Wir sind lösungsbasiert und vernachlässigen die ausführliche Beobachtung

• Der offene Weg in Richtung Ergebnis ist unbehaglich

• Das Lernen durch Iterationen (Wiederholungen von Schritten) wird

missverstanden. Etwas nochmal machen müssen löst bei vielen ein Gefühl

des Fehlverhaltens aus

• DRBFM wird nur als Tool gesehen und die Notwendigkeit einer anderen

Vorgehensweise wird übersehen

© TQU GROUP – Ein Steinbeis-Unternehmen

29 IMPLEMENTIERUNG

Hinweise zur Implementierung

• DRBFM muss zuerst in der Führungsebene als fester Bestandteil der

Entwickler-Arbeit verstanden werden

• Erlernen anhand realer Arbeitsthemen / -Projekte, begleitet durch einen

Experten

• Das Verhalten der Methodik anpassen Wenn DRBFM nicht wie

gewünscht funktioniert, sollte das Coaching justiert werden

• Einrichten einer ‚Pilot-Gruppe‘, welche den Ablauf übt

• Coaching-Zyklen und die Methodik üben (Üben heißt Fehler machen…)

Konkret:

• Aufhängen von Strukturblatt an Wand als DIN-A 0 Ausdruck

• Benutzung von Post-It-Zetteln zur Beschriftung

• Formblätter nutzen zur Anregung der Kreativität bei den Entwicklern

© TQU GROUP – Ein Steinbeis-Unternehmen

ANHANG:

FORMULARE

© TQU GROUP – Ein Steinbeis-Unternehmen

31 ANHANG

DRBFM-Formblatt

DRBFM Formblatt

DRBFM

Design Review Based on Failure Mode

Seite

Typ / Modell / Fertigung / Charge: Sach-Nr.: Verantw.: Abt.:

Änderungsstand: Firma: Datum:

System-Nr. / Systemelement: Sach-Nr.: Verantw.: Abt.:

Funktion / Aufgabe: Änderungsstand: Firma: Datum:

FMEA Design Review

1 Bauteile / -gruppen 3 Fehlermöglichkeiten resultierend aus der Änderung 4 Wann und in w elcher Form treten die Einflüsse auf? 7 Erforderliche Maßnahmen

5 Effekte für den Kunden A/B 6 Derzeitige Maßnahmen zur 8 Wirksamkeit der

2 Funktion

Gew ollte / ungew ollte (intern / extern) /C Vermeidung des Fehlers Maßnahmen

Befürchteter Funktionsverlust Weitere Befürchtungen (DRBFM) Hauptursache Weitere Ursachen (DRBFM) Kostruktive Maßnahmen V/T Tests und Versuche V/T Prozessänderung V/T

Änderung

© TQU GROUP – Ein Steinbeis-Unternehmen

32 ANHANG

Formulare

Für jede gewollte

Änderung wird eine

Änderungscheckliste

erstellt.

Die ungewollten

Änderungen werden

ergänzt und in die

=> Änderungstabelle

übertragen.

© TQU GROUP – Ein Steinbeis-Unternehmen

33 ANHANG

Formulare

Hier werden alle markierten Merkmale aus der Änderungscheckliste

übernommen und den entsprechenden Design- und Konstruktionsmerkmalen

zugeordnet.

Dadurch werden die notwendigen Änderungen am Design und den

Konstruktionsmerkmalen verdeutlicht.

© TQU GROUP – Ein Steinbeis-Unternehmen

34 ANHANG

Formulare

Diese Tabelle hilft, alle

Funktionen des

Bauteils / Produkts zu

betrachten und auf

gewollte und

ungewollte

Veränderungen zu

überprüfen.

Die Ergebnisse werden

in das =>DRBFM-

Formblatt übertragen.

© TQU GROUP – Ein Steinbeis-Unternehmen

35 ANHANG

Formulare

Diese Tabelle hilft, alle

vom Kunden verlangten

Funktionen zu betrachten

und auf ihre Abhängigkeit

von der gewollten und

ungewollte Veränderungen

zu überprüfen.

Die Ergebnisse werden in

das =>DRBFM-Formblatt

übertragen.

© TQU GROUP – Ein Steinbeis-Unternehmen

© TQU GROUP – Ein Steinbeis-Unternehmen

You might also like

- SPC - Statistische ProzessregelungDocument7 pagesSPC - Statistische ProzessregelungR. K.No ratings yet

- Lieferantenleitfaden Der Audi AGDocument43 pagesLieferantenleitfaden Der Audi AGbriggantiiNo ratings yet

- Qr83edition 2011 Official VersionDocument60 pagesQr83edition 2011 Official VersionSerchecko JaureguiNo ratings yet

- Verbesserung Der Prozeßqualität - ISO 9001 Und TQM PDFDocument554 pagesVerbesserung Der Prozeßqualität - ISO 9001 Und TQM PDFchongNo ratings yet

- 07121104Document39 pages07121104Thomas VaterNo ratings yet

- DE Update FMEA-Tabellen Vorlagen DFMEA PFMEA FMEA-MSR Korrigiert RJDocument23 pagesDE Update FMEA-Tabellen Vorlagen DFMEA PFMEA FMEA-MSR Korrigiert RJfuluo99No ratings yet

- Nové VDA16 - AktuálníDocument81 pagesNové VDA16 - Aktuálnísmnpvls100% (2)

- APQP 1.1-1.6 Kundenspezifische AnforderungenDocument3 pagesAPQP 1.1-1.6 Kundenspezifische AnforderungenLaurent E Sylvie WiderNo ratings yet

- Din en Iso 14971 - 2019Document55 pagesDin en Iso 14971 - 2019Thomas VothNo ratings yet

- 7 Schritte Der FMEADocument1 page7 Schritte Der FMEAfuluo99No ratings yet

- Six Sigma DMAIC Roadmap in GermanDocument5 pagesSix Sigma DMAIC Roadmap in GermanSSI - Six Sigma and Innovation100% (2)

- Mess System AnalyseDocument13 pagesMess System AnalysesorajaNo ratings yet

- Excel Tool FMEA FormblattDocument1 pageExcel Tool FMEA FormblattnodiNo ratings yet

- Pragmatisches Change Management - OrganisationsEntwicklung 2/2010Document11 pagesPragmatisches Change Management - OrganisationsEntwicklung 2/2010Peter ZwyssigNo ratings yet

- Fragenkatalog ProzessauditDocument3 pagesFragenkatalog Prozessaudit02skodamNo ratings yet

- Band 2 Ausgabe 2020 Anlage 4Document9 pagesBand 2 Ausgabe 2020 Anlage 4fuluo99100% (1)

- (DIN 12880-2007-05) - Elektrische Laborgerte - Wrme - Und BrutschrnkeDocument17 pages(DIN 12880-2007-05) - Elektrische Laborgerte - Wrme - Und BrutschrnkeSlava0% (1)

- Medical Device Hazards und ihre Einflüsse auf Global HealthFrom EverandMedical Device Hazards und ihre Einflüsse auf Global HealthNo ratings yet

- Cqi 9 3rd Edition German Errata SheetDocument5 pagesCqi 9 3rd Edition German Errata SheetSinan YıldızNo ratings yet

- BMW - GS 97038 (2016-03) - Determination of Burning Behavior To Automotive Interior Trim MaterialsDocument6 pagesBMW - GS 97038 (2016-03) - Determination of Burning Behavior To Automotive Interior Trim MaterialsFrankNo ratings yet

- Din 54457.2014.deDocument10 pagesDin 54457.2014.degoorguerNo ratings yet

- Brose Quality Management Regulations, Index 105Document30 pagesBrose Quality Management Regulations, Index 105AlineMeirelesNo ratings yet

- Spezifikationen Werkzeuge deDocument79 pagesSpezifikationen Werkzeuge deeduardo_umNo ratings yet

- Prozess MaschinenfaehigkeitDocument5 pagesProzess MaschinenfaehigkeitHEmreKNo ratings yet

- Impuls DoEDocument48 pagesImpuls DoEThiệnTâmNguyễnNo ratings yet

- Table WeldingDocument13 pagesTable WeldingroparnNo ratings yet

- Normenuebersicht ZFP 20-10-2015Document1 pageNormenuebersicht ZFP 20-10-2015Timur SonkayaNo ratings yet

- Erstmusterprüfbericht Initial Sample Inspection Report Issue08Document12 pagesErstmusterprüfbericht Initial Sample Inspection Report Issue08Guiidoo' Churairaa'No ratings yet

- Dis4541 PDFDocument293 pagesDis4541 PDFyolaisa riveraNo ratings yet

- Kaizen Formular SER PrimerDocument14 pagesKaizen Formular SER PrimerNikola DjorovicNo ratings yet

- Cqi 1 PDFDocument1 pageCqi 1 PDFAmos NioNo ratings yet

- 26 11 15 User Guide GDF0258 0372GDocument56 pages26 11 15 User Guide GDF0258 0372GNhân NgọcNo ratings yet

- EMA Versus US-FDA Regulatory Requirements Regarding Bioequivalence of Orally Administered GenericsDocument76 pagesEMA Versus US-FDA Regulatory Requirements Regarding Bioequivalence of Orally Administered GenericsCH Narimane100% (1)

- Capability of Visual Inspections - Procedure 7 - V 1 0 - ScriptDocument57 pagesCapability of Visual Inspections - Procedure 7 - V 1 0 - ScriptArmando Flores Moreno100% (3)

- 3 PDFDocument82 pages3 PDFSerchecko JaureguiNo ratings yet

- Mappe 1Document2 pagesMappe 1Senad OmeragicNo ratings yet

- 7 Muster-ArbeitsauftragDocument4 pages7 Muster-ArbeitsauftragSamironi MD100% (1)

- PorscheEngineeringDE 20191206 576058 PDFDocument68 pagesPorscheEngineeringDE 20191206 576058 PDFJHelfNo ratings yet

- Misc Pharmind 2004Document8 pagesMisc Pharmind 2004Bobby GarrettNo ratings yet

- De Formel Q Konkret PDF - File PDFDocument22 pagesDe Formel Q Konkret PDF - File PDFMiguelLopezCNo ratings yet

- 1 Aufgabenstellung SPC Originale Werte Mit Lösung 1Document11 pages1 Aufgabenstellung SPC Originale Werte Mit Lösung 1api-25967053No ratings yet

- Band 2 Ausgabe 2020 Anlage 3Document3 pagesBand 2 Ausgabe 2020 Anlage 3fuluo99No ratings yet

- QAS Company AG IATF 16949 2016Document40 pagesQAS Company AG IATF 16949 2016sorinaNo ratings yet

- Praxisleitfaden zur Einführung von ISO TS 16949: Einführung der ISO TS in einem KMU-ZulieferbetriebFrom EverandPraxisleitfaden zur Einführung von ISO TS 16949: Einführung der ISO TS in einem KMU-ZulieferbetriebNo ratings yet

- 14 Quality Basics Supplier Assessment en deDocument11 pages14 Quality Basics Supplier Assessment en deSuresh VeluNo ratings yet

- Goldene Regeln GMP ProjektDocument7 pagesGoldene Regeln GMP ProjektMentewab EthiopiaNo ratings yet

- Vda QMCDocument52 pagesVda QMCBarış DökmenNo ratings yet

- Asr LC 2020Document75 pagesAsr LC 2020Douglas BAezaNo ratings yet

- FMEA BasisvorlageDocument3 pagesFMEA BasisvorlagechrmerzNo ratings yet

- S40 - 029cleanliness LevelsDocument5 pagesS40 - 029cleanliness LevelsMine Bautista SantiagoNo ratings yet

- Poka Yoke Charts Call A ConsultingDocument47 pagesPoka Yoke Charts Call A ConsultingFernando EstebanNo ratings yet

- TQM PDFDocument36 pagesTQM PDFMRam mohanNo ratings yet

- AC110 Whitepaper 8D Methode PB 210x297 22 03 01Document6 pagesAC110 Whitepaper 8D Methode PB 210x297 22 03 01Ali AliNo ratings yet

- 06 ProjektcontrollingDocument15 pages06 Projektcontrollinggerrit.hauhoffNo ratings yet

- ClearMotive FMEA-GrundseminarDocument94 pagesClearMotive FMEA-GrundseminarMarcelo NavarroNo ratings yet

- 2 - Beschreibung Der Schritte - 8D Report 8D MethodeDocument6 pages2 - Beschreibung Der Schritte - 8D Report 8D MethodeKavinNo ratings yet

- Teil IVDocument68 pagesTeil IVrobsonNo ratings yet

- Informatik Referat WasserfallmodellDocument7 pagesInformatik Referat WasserfallmodellNightsitheNo ratings yet

- Qualitymanagement ZusammenfassungDocument36 pagesQualitymanagement ZusammenfassungAma ToumiNo ratings yet

- 2004 HarriesEtAlDuisburg PDFDocument12 pages2004 HarriesEtAlDuisburg PDFaminNo ratings yet

- QM Scrum EinführungDocument24 pagesQM Scrum EinführungphilippNo ratings yet

- PMP TestsDocument33 pagesPMP TestsScribdTranslationsNo ratings yet

- Kaizen GEC NeuDocument21 pagesKaizen GEC NeuҠilláütőretöűr̡X ModeNo ratings yet

- S 296001-4 A1 8D ReportDocument1 pageS 296001-4 A1 8D ReportNilesh RathoreNo ratings yet

- m5 QM Broschuere DataDocument36 pagesm5 QM Broschuere DataAnedo 1909No ratings yet

- 1 - Q-Learning-8dDocument14 pages1 - Q-Learning-8dKavinNo ratings yet

- Grundlegende Anforderungen 3.9 B 18: 1 EinleitungDocument9 pagesGrundlegende Anforderungen 3.9 B 18: 1 EinleitungLackner MarceloNo ratings yet

- Kapitel 4 DokumentationDocument12 pagesKapitel 4 Dokumentationบัวพ้นน้ำด้วยธรรมะNo ratings yet

- Decreto 2330 de 2006Document244 pagesDecreto 2330 de 2006Tatiana Dueñas LópezNo ratings yet