Professional Documents

Culture Documents

3.3 Iponlac Primer PDF

Uploaded by

koyiatOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

3.3 Iponlac Primer PDF

Uploaded by

koyiatCopyright:

Available Formats

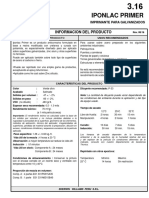

3.

3

IPONLAC PRIMER

IMPRIMANTE EPOXY ISOCIANATO

INFORMACION DEL PRODUCTO Rev. 6/10

DESCRIPCIÓN DEL PRODUCTO USOS RECOMENDADOS

Imprimante de alta capacidad de anclaje o adherencia sobre Es recomendado específicamente como imprimación de

superficies galvanizadas ferrosas y no ferrosas. adherencia sobre acero galvanizado u otras superficies

Producto a base de resinas epóxicas especiales, pigmentos metálicas no ferrosas tales como aluminio, cobre, latón y otras

anticorrosivos catalizadas con Isocianato. superficies sintéticas.

Puede ser usado además sobre hierro fundido y acero

inoxidable.

Acepta ser recubierto por una amplia gama de productos,

especialmente epóxicos y poliuretánicos bicomponentes,

exceptuando el Epoxy bituminoso.

No está recomendado para aplicar sobre pinturas viejas, para

servicios de inmersión o exposición directa sin el debido

recubrimiento de acabado

CARACTERÍSTICAS DEL PRODUCTO

Color : Verde olivo Diluyente recomendado: P-33

Acabado : Satinado Proporción de dilución: entre 5 a 20 %

Sólidos por volumen : 45 + / - 2 % Nota: La cantidad de diluyente puede variar dependiendo de

Espesor seco recomendado: 0.5 - 1.0 mils las condiciones del ambiente durante la aplicación y del tipo

Rendimiento teórico: 69 m²/gl. de equipo usado.

(a 1 mils película seca)

Importante: El rendimiento teórico es calculado sobre la base de Tiempo de secado

los sólidos por volumen y no incluye pérdidas debidas a la 12°C 25ºC 32°C

rugosidad o porosidad de la superficie, geometría de los elementos, Libre de Huella: 2 horas 30 min 15 min

métodos de aplicación, técnica del aplicador, irregularidades de

superficies, perdidas de material durante la preparación, dilución en Manipulación 3 horas 1.5 horas 1 horas

exceso, condiciones climáticas y espesores excesivos de la película

aplicada.

Curado: 10 días 7 días 5 días

Inducción: 30 min 30 min. 15 min.

Rendimiento práctico: No se indica ninguno ya que

pueden presentarse importantes variaciones en el mismo, Los tiempos de secado dependen de la temperatura

según las condiciones de la aplicación (pérdidas entre ambiental y de la superficie, de la humedad relativa del aire

15% a 60%) y del espesor de la película En condiciones diferentes de lo

Peso específico: 1.36 +/- 0.02 kg./lt. indicado, consulte con nuestro Departamento de Asistencia

Técnica.

Vida útil de la mezcla : 3 horas a 20 C

Observación: A mayores temperaturas se reduce la vida

útil. Repintado con otros epoxicos:

Vida útil en stock: Componente A : 24 meses

Componente B : 24 meses Temperatura Mínimo Máximo

25 C 2 horas Sin restricción

Condiciones de almacenamiento : Conservar la pintura

con el envase cerrado en un recinto seco y ventilado con Si se requiere repintar con acabados distintos o se ha

temperatura entre 10 y 40 C sobrepasado el tiempo máximo de repintado indicado,

consultar al Departamento de Servicio Técnico.

Proporción de mezcla en volumen:

Comp. A : 4 partes E01 391P6315A Resistencia a la Temperatura : 120 ºC Permanente

(calor seco) 150 ºC Esporádico

Comp. B : 1 parte E01 391N6315B

SHERWIN WILLIAMS PERU S.R.L..

3.3

IPONLAC PRIMER

IMPRIMANTE EPOXY ISOCIANATO

INFORMACION DEL PRODUCTO

SISTEMAS RECOMENDADOS PREPARACION DE LA SUPERFICIE

Acero Galvanizado : La superficie debe estar limpia, seca y en buenas

1 capa de Iponlac Primer a 1 mils eps condiciones. Remover todo resto de aceite, polvo, grasa,

1ó 2 capas de Macropoxy 646 a 4 -10 mils eps./capa suciedad, óxido suelto, y otras materias extrañas para

asegurar buena adhesión.

Para información detallada de preparación de superficie

Acero Galvanizado : referirse al boletín de aplicación del producto.

1 capa de Iponlac Primer a 1 mils eps. Galvanizados nuevos: Se aplica la solución de

1ó 2 capas de Macropoxy 850 a 4 - 12 mils eps./capa desengrasante industrial para galvanizado directamente

sobre el metal, aunque esté grasoso, ya que elimina

Acero Galvanizado : perfectamente la grasa o aceite depositada en la

1 capa de Iponlac Primer a 1 mils eps. superficie. Se deja actuar la solución por 10 minutos y se

enjuaga con abundante agua dulce.

1 capa de Sumatane HS Brillante a 2 mils eps.

Galvanizados antiguos: Debe desprenderse toda lámina de

zinc suelta. Deben eliminarse las sales de

Acero Galvanizado : Zinc adheridas a la superficie mediante escobilla de acero o

1 capa de Iponlac Primer a 1 mils eps. lija fina.

1 capa de Macropoxy 646 a 4 - 10 mils eps. Sectores oxidados deben escobillarse manual o

1 capa de Sumatane HS Brillante a 2 mils eps. mecánicamente según especificaciones SSPC-SP2 y SSPC-

SP3 respectivamente, desprendiendo el óxido y todo

material suelto hasta dejar el metal limpio.

Los sistemas detallados son representativos y pueden

servir como guía de uso del producto. Otros sistemas DISPONIBILIDAD DE COLOR / ENTINTADO

pueden también ser apropiados, para cualquier consulta

de sistemas dirigirse al departamento técnico de Sherwin Color : Verde olivo

Williams.

CONDICIONES DE APLICACION

*Para ambientes exteriores se recomienda seleccionar los

sistemas que llevan como acabado poliuretano Sumatane Temperatura : 10ºC mínimo, 43ºC máximo.

HS por la óptima retención de color y brillo. (aire, superficie y material)

Los epóxicos se calcinan “tizan” cuando son expuestos a Al menos 3 ºC sobre el punto de rocío.

los rayos UV del sol.

Humedad relativa: 85% máximo

Para información detallada de aplicación referirse al boletín

de aplicación del producto.

INFORMACION PARA PEDIDOS

Envases :

Parte A : envase de 1 galón

Parte B : envase de ¼ galón.

Peso por galón aproximado : 5.20 kg de A

0.84 kg de B

PRECAUCIONES DE SEGURIDAD

Referirse a Hoja de Seguridad del producto.

Las instrucciones e información técnica pueden ser

cambiadas sin previo aviso. Contactar a su asesor técnico

Sherwin-Williams para obtener información técnica e

instrucciones adicionales.

SHERWIN WILLIAMS PERU S.R.L..

3.3

IPONLAC PRIMER

IMPRIMANTE EPOXY ISOCIANATO

BOLETIN DE APLICACIÓN

PREPARACION DE SUPERFICIE CONDICIONES DE APLICACIÓN

Preparación General de la Superficie Temperatura : 10ºC mínimo, 43ºC máximo.

La superficie debe de estar limpia, seca y en buenas (aire, superficie y material)

condiciones. Remueva todo el aceite, polvo, grasa, Al menos 3 ºC sobre el punto de rocío.

suciedad, óxido suelto, y demás material extraño para

asegurar una buena adherencia.

Humedad relativa: 85% máximo

Preparación de superficie :

La superficie debe estar perfectamente limpia y seca, libre

de contaminantes. Para asegurar una buena adherencia es Para información detallada de aplicación referirse al boletín de

necesario la remoción completa de aceites, grasas , aplicación del producto

herrumbre suelta y otras materia extrañas en el sustrato. EQUIPOS DE APLICACIÓN

Lo siguiente es una guía. Cambio en presiones y tamaños de

Galvanizados nuevos :

boquillas puede ser requerido para las apropiadas

Realizar la limpieza al acero galvanizado nuevo empleando características de atomización del equipo. Siempre purgar el

una solución de agua y detergente industrial refregando equipo de aplicación antes de usar con los solventes

con una escobilla de nylon o con una esponja del tipo recomendados. Cualquier dilución debe ser compatible con

scotch brite, enjuagar y dejar secar. Antes de pintar las condiciones de aplicación y ambientales existentes.

proceder a realizar un lijado superficial con lija 100, para

ayudar a eliminar cualquier contaminante en la superficie,

finalmente limpiar con trapos embebidos de diluyente para Equipo airless:

retirar el polvillo producto del lijado y del ambiente.

Como referencia remitirse a la norma SSPC-SP1. Presión : 1800 a 2000 psi

Manguera : ¼ “ diámetro Interior

Galvanizados antiguos : Boquilla : 0,015” a 0,017”

Debe desprenderse toda lámina de zinc suelta. Deben Filtro : malla 60

eliminarse las sales de zinc adheridas a la superficie Dilución : Hasta 10 % en volumen

mediante escobillas de acero o lija fina.

Equipo Convencional :

Sectores oxidados deben escobillarse manual o

mecánicamente según especificaciones de la norma

SSPC-SP2 y SSPC-SP3 respectivamente, desprendiendo el Pistola : DeVilbiss MBC-510

oxido y todo material suelto Casquillo : 704

Boquilla :E

Presión de atomización : 50 psi

Presión de fluido (en el tanque) : 10 - 20 psi

Dilución : Hasta 20% en volumen

Brocha: Solo para retoques.

Rodillo: Solo para retoques.

Limpieza de equipos: Diluyente P-33

Se puede utilizar equipos equivalentes a los listados

anteriormente.

SHERWIN WILLIAMS PERU S.R.L..

3.3

IPONLAC PRIMER

IMPRIMANTE EPOXY ISOCIANATO

BOLETIN DE APLICACION

PROCEDIMIENTO DE APLICACION RECOMENDACIONES

Mezcla: Recubra en franjas todas las grietas, soldaduras y ángulos

Agitar el contenido de los envases por separado si es agudos para prevenir una falla prematura en éstas áreas.

posible con agitador mecánico. Asegúrese que ningún Cuando utilice la aplicación por aspersión, utilice un 50%. De

pigmento quede retenido en el fondo de la lata. traslape con cada pasada de la pistola para evitar puntos de

Adicione el componente B al componente A, respetando la alfiler, áreas desnudas, y pequeños orificios. Si es necesario,

relación de mezcla. Mezcle vigorosamente, si fuera posible aplique en forma cruzada en ángulo recto.

con agitación mecánica hasta obtener una mezcla

homogénea y sin grumos. El rendimiento se calcula por el volumen en sólidos y no

Agregue el diluyente solamente después de que la mezcla incluyen el factor de pérdida en la aplicación debido al perfil

de ambos componentes esté terminada. de la superficie, rugosidad o porosidad de la superficie, la

Para preparar cantidades inferiores a un galón, mezclar en habilidad y técnica del aplicador, método de aplicación, varias

la siguiente proporción: 4A:1B, en volumen. irregularidades de la superficie, pérdida de material durante la

Aguarde 15 min. antes de la aplicación. mezcla, derrame, sobre adelgazamiento, condiciones

Aplicación: climáticas, y espesor excesivo de la película.

Refuerce todos los cantos los cantos vivos, bordes y

cordones de soldadura con brocha, para evitar fallas La excesiva dilución del producto puede afectar en el espesor

prematuras en estas áreas. de la capa, apariencia y adherencia.

Cuando se aplica por pulverización, debe traslaparse la

pasada anterior en un 50%, para evitar áreas descubiertas y No mezclar material catalizado con nuevo.

desprotegidas, culminando con un pase cruzado, hasta

completar el espesor recomendado.

No utilizar el material por tiempo mayor a la vida útil de la

Aplicar las capas siguientes del esquema previsto dentro de mezcla.

los tiempos recomendados para ello.

No usar productos que hayan cumplido su vida útil de

mezcla recomendada. Referirse a hoja de información del producto para

características de comportamiento y propiedades adicionales

Sobre Galvanizado nuevo o antiguo en buen estado no se

deberá aplicar a espesores mayores a 1.0 mils.

Los tiempos de secado son dependientes de la temperatura,

humedad y espesor de la película de pintura aplicada.

Vida útil mezcla: 3 horas a 20ºC, 50% HR

Tiempo de inducción: no requerido

Nota: De no seguir las instrucciones dadas anteriormente el

comportamiento del sistema puede verse afectado

La aplicación del recubrimiento por arriba del máximo o por debajo

del mínimo espesor de aplicación recomendado puede afectar

adversamente el desempeño del recubrimiento.

INSTRUCCIONES DE LIMPIEZA NOTAS IMPORTANTES

Limpiar derrames y salpicaduras inmediatamente con Dado que no tenemos control sobre las condiciones de

solvente epóxico. Limpiar inmediatamente después de su aplicación o servicio de los productos, no aceptamos

uso equipos y herramientas con solvente de limpieza responsabilidad alguna por los resultados que pueden

epóxico. obtenerse en cada caso particular. En ningún caso el

Seguir instrucciones de seguridad del fabricante del fabricante podrá ser responsabilizado por daños incidentales

solvente. o consecuenciales, que puedan derivarse del uso inadecuado

del producto. Recomendamos consultar folleto sobre Normas

de Seguridad personal e industrial en el trabajo con pinturas.

•Esta información técnica reemplaza todas las publicaciones

anteriores.

SHERWIN WILLIAMS PERU S.R.L..

You might also like

- HT Epomar TTF 527Document2 pagesHT Epomar TTF 527Saul Antayhua0% (1)

- Iponlac-Primer Ficha Tecnica Sherwin Williams PDFDocument4 pagesIponlac-Primer Ficha Tecnica Sherwin Williams PDFRUDYNo ratings yet

- Fasti Mastic 850Document2 pagesFasti Mastic 850Javier Zea Macizo100% (6)

- 6.3 Zinc Clad IV PEDocument4 pages6.3 Zinc Clad IV PEArnaldoNo ratings yet

- HT Rethane Hs 650 Rev0220Document2 pagesHT Rethane Hs 650 Rev0220Roģêř CołâņâNo ratings yet

- Sumadur FC HP - Español PDFDocument2 pagesSumadur FC HP - Español PDFHaydé Miranda MantillaNo ratings yet

- Especificaciones Tecnicas Macropoxy 851Document4 pagesEspecificaciones Tecnicas Macropoxy 851manuelaliechevarriarosas100% (1)

- 5.1 Sumatane HS PDFDocument4 pages5.1 Sumatane HS PDFcerorideNo ratings yet

- Zinc Clad IV Epoxy Zinc PrimerDocument4 pagesZinc Clad IV Epoxy Zinc Primerrmontero81100% (1)

- 3.1 Duraplate UHS TS PDFDocument4 pages3.1 Duraplate UHS TS PDFAdrián Gómez León100% (2)

- Jethane 650 HsDocument2 pagesJethane 650 HsAnonymous 9N0VnXNo ratings yet

- Ficha Tecninca PinturaDocument2 pagesFicha Tecninca PinturaFavio Andre Flores Palomino100% (1)

- Hs-135 Deterjet 20Document5 pagesHs-135 Deterjet 20Angel LR100% (1)

- Recubrimiento epóxico rico en zinc para protección anticorrosivaDocument2 pagesRecubrimiento epóxico rico en zinc para protección anticorrosivaBujaidar Oskar100% (1)

- Esmalte Epoxico KBDocument2 pagesEsmalte Epoxico KBCinthia CarranzaNo ratings yet

- HT Auropoxi 850 Rev.02Document3 pagesHT Auropoxi 850 Rev.02John AnguloNo ratings yet

- Napko 4322 NRF Ri41 PDFDocument2 pagesNapko 4322 NRF Ri41 PDFAlma Rosa Sánchez Valerio100% (1)

- Macropoxy 646 PrimerDocument4 pagesMacropoxy 646 PrimerFiorela TerronesNo ratings yet

- Detergente biodegradable para limpieza de superficies metálicas y concreto DETERJET 20Document1 pageDetergente biodegradable para limpieza de superficies metálicas y concreto DETERJET 20lualtovenNo ratings yet

- Sumadur FC HS Plus - EsDocument2 pagesSumadur FC HS Plus - EscesarNo ratings yet

- HDS DiluyenteDocument4 pagesHDS Diluyentefclp16No ratings yet

- 5.2 Zinc Clad IIDocument4 pages5.2 Zinc Clad IIorqh007100% (1)

- Zinc Clad 60Document4 pagesZinc Clad 60Aldo Yabar50% (2)

- Ensayo de Adherencia Corte en X Metodo ADocument1 pageEnsayo de Adherencia Corte en X Metodo Aleumascossio100% (2)

- Primario Alquidalico Estructural E62Document2 pagesPrimario Alquidalico Estructural E62Jaareed Lorenzana75% (4)

- Duraplate 235Document4 pagesDuraplate 235HeiderHuertaNo ratings yet

- Vencelatex Mate PDFDocument2 pagesVencelatex Mate PDFcristhianNo ratings yet

- Deterjet 20Document1 pageDeterjet 20Angel LRNo ratings yet

- Duraplate UHSDocument4 pagesDuraplate UHSDaisy Reyna PadillaNo ratings yet

- CorCote-HCRFF Sherwin WilliamsDocument4 pagesCorCote-HCRFF Sherwin Williamsjavier castroNo ratings yet

- Napko 4326 Ra26Document2 pagesNapko 4326 Ra26CarloosNetwork100% (1)

- Napko 4385 Recubrimiento Poliuretano RA 28modDocument2 pagesNapko 4385 Recubrimiento Poliuretano RA 28modgarto_volad100% (2)

- Norma ASTM A307 (Pernos y Varillas Roscadas)Document4 pagesNorma ASTM A307 (Pernos y Varillas Roscadas)Cristóbal Moncada SotoNo ratings yet

- Napko 4329 Ra29modDocument2 pagesNapko 4329 Ra29modgustavo aguilar80% (5)

- DURAPLATE 301W epóxico tolerante humedadDocument4 pagesDURAPLATE 301W epóxico tolerante humedadNelson Marcelo Vera MendozaNo ratings yet

- Recmastic 870 HSHBDocument2 pagesRecmastic 870 HSHBHector Suarez100% (1)

- Norma ASTM F3125 (Pernos Estructurales)Document7 pagesNorma ASTM F3125 (Pernos Estructurales)Cristóbal Moncada Soto100% (1)

- BT Inorganico de Zinc Rezinc DFT 900Document3 pagesBT Inorganico de Zinc Rezinc DFT 900MaricelSoledadTorrijosZuñigaNo ratings yet

- Jet Zinc Primer 910Document2 pagesJet Zinc Primer 910HDiazNo ratings yet

- ASTM A780-01 EspañolDocument5 pagesASTM A780-01 Españoljorgeantonia3101100% (4)

- Macropoxy 851Document4 pagesMacropoxy 851Luis Miguel Cervantes Huanca100% (1)

- Recmastic 870 HSHBDocument2 pagesRecmastic 870 HSHBCARLANo ratings yet

- Ficha técnica tuerca hexagonal ASTM A-563Document1 pageFicha técnica tuerca hexagonal ASTM A-563kleberson_2011100% (4)

- Ms TowerDocument43 pagesMs TowerRodolfo Jimenez Melquiades0% (2)

- Astm A 780-93aDocument9 pagesAstm A 780-93avargas28100% (1)

- REVESTIMIENTO EPOXICO HB - Epomax HS 720Document5 pagesREVESTIMIENTO EPOXICO HB - Epomax HS 720hectoriturbe80% (5)

- 05 Primario Pemex Rp-4b Modificado Ficha Tecnica de La MonedaDocument2 pages05 Primario Pemex Rp-4b Modificado Ficha Tecnica de La MonedaJESUSCORNEJOSANCHEZ100% (3)

- Ficha Tecnica Esmalte EpoxicoDocument3 pagesFicha Tecnica Esmalte Epoxicojose alberto olaya peñaNo ratings yet

- 2742 Fastipoxi 700Document2 pages2742 Fastipoxi 700Javier Zea MacizoNo ratings yet

- 3.16 Iponlac PrimerDocument4 pages3.16 Iponlac PrimerPeter CallánNo ratings yet

- 3.3 Iponlac PrimerDocument4 pages3.3 Iponlac PrimerJamer CruzadoNo ratings yet

- Iponlac PrimerDocument4 pagesIponlac PrimerAlfonso ChNo ratings yet

- Unizinc Epox 900Document2 pagesUnizinc Epox 900Patty GarciaNo ratings yet

- Esmalte Epoxico Kb.Document2 pagesEsmalte Epoxico Kb.Anonymous OjDeGlsq5No ratings yet

- Primer Epoxico Especial 331-315Document2 pagesPrimer Epoxico Especial 331-315Cristian TapiaNo ratings yet

- Imprimante epoxi rico en zincDocument2 pagesImprimante epoxi rico en zincRoger FarjeNo ratings yet

- Ficha Tecnica EsmalteIponlac331Document4 pagesFicha Tecnica EsmalteIponlac331Andres Terrada50% (2)

- Anticorrosivo epoxi TC protección aceroDocument2 pagesAnticorrosivo epoxi TC protección aceroHector MacavilcaNo ratings yet

- Hoja de Seguridad Epoxico 150Document4 pagesHoja de Seguridad Epoxico 150JOHANA PATRICIA GUTIERREZNo ratings yet

- Uniprimer Epox 600: Base Anticorrosiva Epoxy PoliamidaDocument2 pagesUniprimer Epox 600: Base Anticorrosiva Epoxy PoliamidaKLINSMAN Córdova huamanNo ratings yet

- Resistencia de Diseño de Las Soldaduras de Filetes PDFDocument44 pagesResistencia de Diseño de Las Soldaduras de Filetes PDFArmandoEscandalo100% (1)

- Aws 2 4 Simbolos SoldaduraDocument120 pagesAws 2 4 Simbolos Soldadurajulianmorantes100% (10)

- Soldadura de Fierro FundidoDocument28 pagesSoldadura de Fierro FundidoAbel Saenz LermoNo ratings yet

- Inspeccion Visual en Uniones SoldadasDocument119 pagesInspeccion Visual en Uniones SoldadaskoyiatNo ratings yet

- Metodologia - Clinica Aws D1Document94 pagesMetodologia - Clinica Aws D1koyiatNo ratings yet

- Recomendaciones Serv TecnicoDocument2 pagesRecomendaciones Serv TecnicokoyiatNo ratings yet

- Quita Oxido Solución Acida NRDocument2 pagesQuita Oxido Solución Acida NRkoyiatNo ratings yet

- Planchas Zincadas OnduladasDocument2 pagesPlanchas Zincadas OnduladaskoyiatNo ratings yet

- Planchas Y Bobinas Revestidas Con Aleación Zinc - Aluminio - MagnesoDocument2 pagesPlanchas Y Bobinas Revestidas Con Aleación Zinc - Aluminio - MagnesoALEJANDRONo ratings yet

- Astm 123Document7 pagesAstm 123koyiat100% (1)

- Aluzin 2Document2 pagesAluzin 2jorgeblat12No ratings yet

- Acero A36Document64 pagesAcero A36andres1601200850% (2)

- FS NR40 Ficha de SeguridadDocument4 pagesFS NR40 Ficha de SeguridadkoyiatNo ratings yet

- Plancha Lac EstriadaDocument2 pagesPlancha Lac EstriadakoyiatNo ratings yet

- Boulevard Asia IDocument1 pageBoulevard Asia IkoyiatNo ratings yet

- Planchas y Bobinas Laminadas en FrioDocument4 pagesPlanchas y Bobinas Laminadas en FriokoyiatNo ratings yet

- Instalación de Fanales y FotoceldasDocument8 pagesInstalación de Fanales y FotoceldaskoyiatNo ratings yet

- Boulevard Asia IDocument1 pageBoulevard Asia IkoyiatNo ratings yet

- Boulevard Asia IDocument1 pageBoulevard Asia IkoyiatNo ratings yet

- Protección contra la corrosión con galvanizadoDocument32 pagesProtección contra la corrosión con galvanizadokoyiatNo ratings yet

- 1 4Document4 pages1 4Anonymous SJMBuUaQaDNo ratings yet

- Planchas de Calderas 285 GR8-CDocument1 pagePlanchas de Calderas 285 GR8-CChristian Veliz CamargoNo ratings yet

- Santa Barbara de CarhucayanDocument1 pageSanta Barbara de CarhucayankoyiatNo ratings yet

- Boulevard Asia IDocument1 pageBoulevard Asia IkoyiatNo ratings yet

- Planchas y Bobinas Laminas en CalienteDocument4 pagesPlanchas y Bobinas Laminas en CalientekoyiatNo ratings yet

- MSDS Diluyente P20 NCDocument4 pagesMSDS Diluyente P20 NCJR AguilarNo ratings yet

- Procesos de SoldaduraDocument12 pagesProcesos de Soldadurakoyiat100% (1)

- Planchas y Bobinas Laminadas en Caliente - Balones de GasDocument2 pagesPlanchas y Bobinas Laminadas en Caliente - Balones de GaskoyiatNo ratings yet

- Defectos en PinturaDocument12 pagesDefectos en PinturaJeremiah WalkerNo ratings yet

- Informe FischerDocument7 pagesInforme FischerMichelle RamirezNo ratings yet

- Producción de tereftalato de dimetilo (DMT) mediante los procesos Witten e intermitenteDocument15 pagesProducción de tereftalato de dimetilo (DMT) mediante los procesos Witten e intermitenteCluisantony Jayco DizeNo ratings yet

- Accidentes en OleoductosDocument106 pagesAccidentes en OleoductosAnonymous hVlHBtoHTNo ratings yet

- Check RiteDocument8 pagesCheck RiteOlga Lucia Meza BarraganNo ratings yet

- Propiedades y usos del peróxido de hidrógenoDocument9 pagesPropiedades y usos del peróxido de hidrógenoagustinNo ratings yet

- Práctica BromatosDocument1 pagePráctica BromatosKatia LeonelaNo ratings yet

- GISDocument19 pagesGISJose Antonio Montesinos MontesinosNo ratings yet

- Disenio-Elevadores de DOS POSTESDocument31 pagesDisenio-Elevadores de DOS POSTESLevan Avalos CastilloNo ratings yet

- Glosario 7Document5 pagesGlosario 7Diego ChavarroNo ratings yet

- Informe Experimental 2Document10 pagesInforme Experimental 2joelNo ratings yet

- Biología TP 1 fecha límite 11 mayo 2018Document6 pagesBiología TP 1 fecha límite 11 mayo 2018Cofra CofradiaNo ratings yet

- Guia Examen 2 ParcialDocument3 pagesGuia Examen 2 ParcialNicole Danae MLNo ratings yet

- Aula 14Document18 pagesAula 14Angel M. Bocanegra PariachiNo ratings yet

- Conocimientos Previos Al Primer Campo de Geologia AplicadaDocument3 pagesConocimientos Previos Al Primer Campo de Geologia AplicadaPercy Flores DiazNo ratings yet

- Es Ciencia 21 N Que Pasa Cuando Comes PDFDocument1 pageEs Ciencia 21 N Que Pasa Cuando Comes PDFJuan Sebastian Orozco0% (1)

- ARIS Cobrethane 5 PoderesDocument43 pagesARIS Cobrethane 5 PoderesJesus David Ramos CruzNo ratings yet

- Auditoria Ambiental Pajan 2012Document59 pagesAuditoria Ambiental Pajan 2012Wilder GanozaNo ratings yet

- Formato Permiso de Trabajo - CALIENTEDocument3 pagesFormato Permiso de Trabajo - CALIENTEYasmin Alexandra Macana VelandiaNo ratings yet

- Criterios y Bases Técnicas para El Manejo Integrado Del Agua - Riego y Drenaje Parte 1Document14 pagesCriterios y Bases Técnicas para El Manejo Integrado Del Agua - Riego y Drenaje Parte 1gsch13No ratings yet

- Manual de FisicoquimicaDocument78 pagesManual de FisicoquimicaJuan Diego Ricardez FloresNo ratings yet

- El Mol (Teoria) .Document2 pagesEl Mol (Teoria) .Raven CrownNo ratings yet

- Monomeros 1Document13 pagesMonomeros 1Juan Manuel MogollonNo ratings yet

- Fs 0408 TermodinámicaDocument1 pageFs 0408 TermodinámicaAdrian MoraNo ratings yet

- Guía Asistencial Recepción Técnica Administrativa de Medicamentos - V2Document18 pagesGuía Asistencial Recepción Técnica Administrativa de Medicamentos - V2Sunny MCórdobaNo ratings yet

- Preguntas 19112019Document3 pagesPreguntas 19112019Sergio Luis Fernández SalinasNo ratings yet

- Guia Soldadura PDFDocument24 pagesGuia Soldadura PDFJulián LópezNo ratings yet

- BEC extracción petróleo electrocentrífugoDocument15 pagesBEC extracción petróleo electrocentrífugodiegoNo ratings yet

- Materia OrgánicaDocument46 pagesMateria OrgánicaFer Quispe GallegosNo ratings yet

- Ficha de seguridad monómero acrílico autopolimerizableDocument11 pagesFicha de seguridad monómero acrílico autopolimerizableJuan Carlos Miranda BahamondesNo ratings yet

- Manual de prevención de corrosión por erosión en tuberías y válvulasDocument14 pagesManual de prevención de corrosión por erosión en tuberías y válvulasRick AponteNo ratings yet