Professional Documents

Culture Documents

Informe 1

Uploaded by

Deisy Chara0 ratings0% found this document useful (0 votes)

29 views7 pagesbUCLA TIPICA DE CONTROL

Original Title

INFORME 1

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentbUCLA TIPICA DE CONTROL

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

29 views7 pagesInforme 1

Uploaded by

Deisy CharabUCLA TIPICA DE CONTROL

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 7

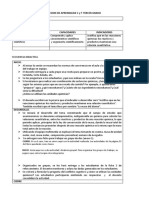

LABORATORIO NO1.

MEDICIÓN Y CONTROL DE FLUJO

Balanta, lina; 1424341(lina.balanta@correounivalle.edu.co)

Chará, Deisy; 1431056 (deisychara121@hotmail.com)

Romero, Daniela;(Daniela.romero@correounivalle.edu.co)

Facultad de Ingeniería, Ingeniería de Alimentos, Control e instrumentación en la industria

de alimentos

Cali, octubre de 2017

1. RESUMEN

En esta práctica, se realiza un acercamiento al sistema de medición y control de flujo

usando el módulo PCT-9 y PCT-10 de la planta de procesos del laboratorio de Automática

de la Universidad del Valle. En esta planta se identifican los elementos y señales que

forman parte de ella, se reconocen los elementos que forman parte de la bucla típica de

control y se observó cuáles fueron los disturbios y efectos de ellos sobre la planta.

La medición de flujo es uno de los

aspectos más importantes en el control

2. INTRODUCCIÓN de procesos en las industrias, incluida la

de alimentos, pues controlar dicha

“En la actualidad, la medición y control variable implica conocer las entradas y

de procesos ha alcanzado niveles salidas del sistema, además de sus

sorprendentes de aplicación en todo tipo velocidades y condiciones, permitiendo

de industria, entre otras cosas, porque tomar decisiones en torno al proceso.

mejora enormemente la calidad del

producto y la eficiencia de los procesos, El flujo se define como la cantidad de

lo que se refleja en mayores ganancias y líquido o gas que pasa por unidad de

una posición más competitiva de las tiempo en un área definida, el cual se

empresas” 1. puede medir en volumen o en masa.

El control de procesos se refiere a los 3. OBJETIVOS

métodos que se usan para monitorear y

regular las condiciones de proceso Identificar los principales

durante la fabricación de un producto. elementos de la bucla típica de

Por ejemplo, condiciones de proceso control..

como la proporción de ingredientes, la Definir cualitativamente el papel

temperatura de los materiales, el grado de cada uno de los elementos y

de mezclado o el flujo de determinado señales que conforman la bucla.

fluido que influyen de manera importante Analizar el comportamiento del

sobre la calidad del producto final1. flujo bajo la influencia de una

variación de voltaje.

4. MATERIALES Y MÉTODO 4. Transductor

Para el desarrollo de la práctica, se Transductor de flujo utiliza elementos

utilizó el sistema de medición de flujo de captadores tipo piezo resistivos

la planta de Automática, el cual consta embebidos en una pastilla de silicio

de las siguientes partes: (Figura 3: Anexos), de donde en forma

electrónica se infiere la medición de flujo

1. Módulo PCT-9 emitida en una señal de 4 mA a 20 mA

El módulo PCT-9 está formado por los para el rango de 0 a 3000 cm3/min. Este

equipos necesarios para que ocurra la dispositivo se ha reacondicionado para

medición y control de flujo, tales como: que emita una señal en voltaje, 1-5VDC,

a través de una resistencia de precisión

a. Un circuito cerrado hidráulico para la de 250 Ω2.

circulación de agua a temperatura

ambiente.

b. Un tanque de almacenamiento con 5. ANÁLISIS DE RESULTADOS

tubos de rebose para evitar Bucla Típica de control

inundación.

c. Dos tanques con indicadores de Se construye la bucla típica de control,

nivel. para el controlador de flujo (Figura 4:

d. Cuatro válvulas manuales para el anexos) y se describen brevemente sus

ajuste de condiciones iniciales elementos y señales.

e. Válvulas solenoides para ser

activadas con 24VAC desde la 5.1 Elementos

consola PCT-10.

Controlador: está conformado por el

2. Consola PCT-10 ordenador junto con el software Lab-

View, y se encarga de comparar el flujo a

La consola PCT-10 provee el la entrada y a la salida del proceso.

acondicionamiento de las señales y la

potencia que se requieren para trabajar Actuador: Es la electroválvula Burkert

con el entrenador PCT-9, cuenta con: (servo-válvula de control), la cual se

activa con una señal de voltaje de

a. En el panel frontal se tiene un 24VDC y realiza un trabajo de

voltímetro y un amperímetro para conmutación (abre o cierra) para

indicación local de la medida. controlar el flujo en la tubería

b. Una fuente de corriente con

salida de 4 pca 20 mA para la Planta: Es el circuito cerrado hidráulico,

prueba manual de instrumentos. que se encuentra constituido por una

c. Una fuente de 220VAC para la configuración de tuberías en el cual se

bomba del PCT-9. suministra y posteriormente se desplaza

d. Una fuente de 24VAC para el flujo de un fluido circulante (agua).

accionar solenoides 2.

Realimentación (sensor): La medición

3. Hardware de adquisición de flujo que se desplaza por la

configuración de tuberías, se realiza

El hardware de adquisición disponible utilizando un dispositivo diferencial de

para el trabajo con el banco de control de presión por “placas de orificio” donde

flujo es la tarjeta plug-in boards NI PCI está instalado el toma del transmisor, el

6014 con bornera CB-68LP2. cual envía una señal de voltaje a la

tarjeta PCI-6014 que interpreta el 4

ordenador con LAB View.

Voltaje de salida (V)

3

5.2 Señales

Entrada o referencia (flujo): es la señal 2

eléctrica de voltaje almacenado en el

1

controlador, que equivale a un valor

proporcional al flujo de la tubería.

0

Señal de control: hace referencia a la 0 0,5 1 1,5

variable de salida del controlador y para Voltaje de entrada (V)

el sistema está determinada por el

voltaje. Figura 5. Voltaje de entrada vs Voltaje de

salida.

Variable manipulada: es la que me

entrega el actuador. Para el sistema en La Tabla 2, muestra el equivalente del

estudio, ésta variable es la velocidad del voltaje de entrada (V) en el flujo del

flujo porque es la señal que permite sistema (m3/min). Dichos datos se llevan

variar el caudal a la salida. a un gráfico, tal como lo muestra la figura

6.

Disturbio o perturbación: es una señal

de entrada al sistema que afecta Tabla 2. Señal de entrada y señal de

adversamente la salida del mismo, en salida

este caso se podría hablar de pequeñas

fugas o incrustaciones en la tubería. Flujo(m3/min) Voltaje(V)

Salida o variable controlada: será el 0 0

flujo de salida y corresponde al flujo o 300 0,0078

caudal del fluido objeto de medición. 450 0,02

Señal de realimentación: La señal de 600 0,051

realimentación corresponde al voltaje 750 0,14

medido por una señal eléctrica, que 900 0,27

traduce el valor medido de la planta, es 1050 0,45

decir, la señal de realimentación es una 1200 0,65

medida de la salida total del sistema de

control. 1350 0,89

1500 1,22

Procedimiento experimental 1650 1,54

1800 1,84

La Tabla 1 (Anexos), muestra los datos

1950 2,17

experimentales obtenidos durante el

procedimiento. La señal de entrada es el 2100 2,38

voltaje aplicado al sistema (cuyo valor 2250 2,61

varía de 0 V a 1V, en incremento de 2400 2,89

0,05V) y la señal de salida está 2550 3,07

representada igualmente en voltaje.

2700 3,25

Así, los datos de la Tabla 1, se llevan a 2850 3,36

un gráfico, tal como lo muestra la Figura 3000 3,55

5.

4 que para sistemas cuyas entradas son

3,5 conocidas previamente y en los que no

3 hay la presencia de perturbaciones, es

Voltaje ( V)

2,5 recomendable utilizar el control de lazo

2 abierto. Los sistemas de control de lazo

1,5 cerrado tienen ventajas solamente si

1 se presentan perturbaciones

0,5 no previsibles o variaciones de

0 componentes del sistema3.

0 2000 4000

Flujo (m3/min) Se puede observar que la potencia de

salida determina parcialmente el costo,

Figura 6. Flujo de entrada vs Voltaje de peso y tamaño de un sistema de control.

salida. La cantidad de componentes utilizados

en un sistema de control de lazo cerrado

es mayor a la correspondiente a un

La figura 2 muestra la relación sistema de control de lazo abierto. Así,

proporcional entre el voltaje de entrada y entonces, un sistema de control de lazo

el flujo de salida, siendo cerrado es generalmente de mayor costo

correspondientes el valor máximo de y potencia. Para reducir la potencia

entrada (4 voltios) y el flujo máximo de requerida por un sistema, es conveniente

salida (3000m3/min). usar sistema de lazo abierto. Por lo

común resulta menos costosa una

combinación adecuada de controles de

Ventajas y desventajas de los retroalimentación y alimentación directa,

sistemas de control en lazo lográndose un comportamiento general

abierto y en lazo cerrado. satisfactorio3.

Una ventaja del sistema de control de Un sistema en lazo abierto presenta

lazo cerrado, es que el uso de la como desventaja que las perturbaciones

retroalimentación hace que la respuesta y cambios en la calibración causan

del sistema sea relativamente insensible errores, y la salida puede ser diferente de

a perturbaciones externas y a aquella deseada4.

variaciones internas de parámetros del

sistema. De este modo, es posible utilizar Principio de funcionamiento de

componentes relativamente imprecisos y los elementos primarios de

económicos, y lograr la exactitud de medición y actuadores utilizados

control requerida en determinada planta,

cosa que sería imposible en un control Realimentación (Sensor): es un

de lazo abierto3. dispositivo que, a partir de la energía del

medio, proporciona una señal de salida

Desde el punto de vista de la estabilidad, eléctrica que es función de la magnitud

en el sistema de control de lazo abierto, que se pretende medir. Se denomina

la estabilidad es más fácil de lograr sensor primario al dispositivo que

puesto que no constituye un problema transforma la magnitud física a medir en

importante. En cambio, en los sistemas otra más fácil de manejar5.

de lazo cerrado, la estabilidad si es

un problema importante, por su Actuador (electroválvula): su principio

tendencia a sobre corregir errores que es controlar el flujo y se puede emplear

pueden producir oscilaciones de amplitud en fluidos como agua, gases,

constante o variable. Hay que puntualizar combustibles, aire y vapor. La válvula es

controlada al variar la corriente que de frutas, en pasteurización de leche, en

circula a través de un solenoide, la cual clarificación de zumos, en elaboración de

genera un campo magnético que atrae al dulces, elaboración de pastas blandas,

embolo móvil que provoca la apertura de clarificación de vinos, de aceites,

la válvula por lo que permite que se extracción de sabores, etc. En todos

libere el fluido (Carvallo, 2003)6. estos procesos se requiere controlar

flujos de entrada y de salida en donde los

Cuando finaliza el efecto del campo sistemas de control brindad herramientas

magnético el embolo vuelve a la posición para optimizar dichos procesos.

anterior ya sea por efecto d la gravedad,

presión del fluido a controlar o un resorte. 6. CONCLUSIONES

De esta forma se cierra la válvula.

Mediante la práctica se logró identificar

Controlador (Software Lab view): los elementos y señales de la bucla típica

de control en el sistema de control de

Es un lenguaje de programación grafico flujo observado.

que reduce la complejidad de la

programación y es empleado por La práctica permitió identificar la

científicos e ingenieros para el desarrollo importancia de los sistemas de control en

de aplicaciones de pruebas, control y la industria alimentaria, pues mediante la

medidas. Permite la visualización de consulta bibliográfica, se evidenció que

resultados inmediatos con la creación dichos sistemas forman parte de todos

integrada de interfaces de usuario de los procesos industriales ya que gracias

clic-y-arrastre y visualizadores de datos a ellos es posible la optimización de los

integrados (National Instruments, s.f.)7. procesos.

Para el ingeniero de alimentos es

importante el conocimiento de sistemas

Aplicaciones industriales de control pues a través de este campo

se posibilita conocer las posibles fallas

“Los sistemas de control de procesos son en los procesos cuando la variable de

aquellos que requieren la regulación de salida no corresponde a la orden de

variables de proceso (temperaturas, entrada otorgada.

concentraciones, caudales, niveles).

Estos sistemas de control requieren la

manipulación de unidades de proceso 7. BIBLIOGRAFÍA

continuas (no se interrumpe el flujo) y

discontinuas, match o por lotes (se 1. Miranda, Arturo. (2014).

interrumpe el flujo)5”. Fundamentos de medición y

control de procesos. Palibrio

“Al automatizar los procesos de control Editorial.

se garantiza la seguridad de los 2. GICI. Instructivo de trabajo.

operarios, la disminución de costos de Banco de Medición y Flujo PCT-9.

producción, la uniformidad en los Universidad del Valle. 2014.

productos y la facilidad de reconocer un 3. Ogata, K. (2003). Ingeniería de

problema en el sistema de producción”5. control moderna. Pearson

Educación. Madrid.

Es por ello que se ha generalizado en la 4. Mìrez. J. Matlab/Simulink and

industria el uso de sistemas de control. Control Theory. Tomado de

En la industria de alimentos, se usan https://jmirezcontrol.wordpress.co

sistemas de control de flujo en los m/2011/04/12/c019-ventajas-y-

procesos de obtención de jugos a base desventajas-de-un-sistema-de-

control-de-lazo-abierto/ Octubre

9.

5. Mandado, E. et al. Autómatas

programables y sistemas de

automatización. (2009) España.

6. Carvallo, J. V. (2003). Válvulas de

solenoide. Universidad técnica

Federico Santa Maria, Valparaiso.

7. Tomado de: http://www.ni.com/es-

co/shop/labview/buy-labview.html.

Octubre 9.

Fuente: GICI (Instructivo de Trabajo): Grupo

de apoyo técnico en calidad

Bucla típica:

ANEXOS

Figura 4. Bucla típica de control para el

controlador de flujo.

Figura 1. Módulo PCT-9

Tabla 1. Señal de entrada y salida (en

Voltios).

Voltaje entrada Flujo salida

(V) (V)

0 0

0,1 0,0078

0,15 0,02

0,2 0,051

Figura 2: Consola PCT-10 0,25 0,14

0,3 0,27

0,35 0,45

0,4 0,65

0,45 0,89

0,5 1,22

0,55 1,54

0,6 1,84

0,65 2,17

0,7 2,38

0,75 2,61

0,8 2,89

0,85 3,07

0,9 3,25

0,95 3,36

1 3,55

Figura 3: Transductor de flujo

You might also like

- Certificado Eci 2021Document3 pagesCertificado Eci 2021Deisy CharaNo ratings yet

- Infoachipia N 23 FsmaDocument3 pagesInfoachipia N 23 FsmaHERNAN GOMEZNo ratings yet

- Infoachipia N 23 FsmaDocument3 pagesInfoachipia N 23 FsmaHERNAN GOMEZNo ratings yet

- ASS-AYC-GU015 Validacion de ProcesosDocument8 pagesASS-AYC-GU015 Validacion de Procesoszombiecorp100% (1)

- Guia para Elaboracion de Plan L y DDocument20 pagesGuia para Elaboracion de Plan L y DDeisy CharaNo ratings yet

- Norma Codex para El ArrozDocument7 pagesNorma Codex para El ArrozMarianNo ratings yet

- Bacterias para Conservación de Alimentos ExposicionDocument18 pagesBacterias para Conservación de Alimentos ExposicionDeisy CharaNo ratings yet

- Final Proyecto IgaDocument7 pagesFinal Proyecto IgaDeisy CharaNo ratings yet

- Act. 1.2. Secuencia DidácticaDocument18 pagesAct. 1.2. Secuencia DidácticaGabriela Reyes CuervoNo ratings yet

- Reservorio Apoy 400 m3 - Lima LimónDocument16 pagesReservorio Apoy 400 m3 - Lima LimóncalloapazaNo ratings yet

- Unidad III Higiene AmbientalDocument3 pagesUnidad III Higiene AmbientalBrian Zavala Cuauro67% (3)

- Clima Semiseco-SemicálidoDocument19 pagesClima Semiseco-SemicálidoFlor Landaverde67% (3)

- La Bateria de MercurioDocument4 pagesLa Bateria de MercurioManuel MascoteNo ratings yet

- Cuarpo Mariposa Magneti MarelliDocument18 pagesCuarpo Mariposa Magneti MarelliPedro Almeida JuniorNo ratings yet

- TopografiaDocument26 pagesTopografiaYoel Tlv Talento ALNo ratings yet

- Trabajo de EntropiaDocument5 pagesTrabajo de EntropiaJuliana Maryluz Chavez RojasNo ratings yet

- Sesión de aprendizaje C y T tercer gradoDocument6 pagesSesión de aprendizaje C y T tercer gradomoiNo ratings yet

- Tp2 Prensas y BalancinesDocument24 pagesTp2 Prensas y BalancinesBren Urquizo80% (5)

- Cinematica ErroneoDocument8 pagesCinematica ErroneoFeranando Llatas VillanuevaNo ratings yet

- El YogurDocument23 pagesEl YogurReineiry Giron100% (1)

- Puentes de Königsberg y la introducción de la combinatoriaDocument10 pagesPuentes de Königsberg y la introducción de la combinatoriaMiguelito Alonso PedroNo ratings yet

- Comprobación de Un Micrófono Midiendo Resistencia Con Un Polímetro DigitalDocument1 pageComprobación de Un Micrófono Midiendo Resistencia Con Un Polímetro DigitalALFREDO CORTEZNo ratings yet

- Reactivos Geografia Bloque 2Document4 pagesReactivos Geografia Bloque 2Luis LeonNo ratings yet

- Embutido de LaminadoDocument4 pagesEmbutido de LaminadoBryan GuamanNo ratings yet

- Ejercicios Estructura AtómicaDocument10 pagesEjercicios Estructura AtómicaJorge Arturo Vidal FuentesNo ratings yet

- Psicología Del Niño - Piaget (Introduccion, Conclusión)Document7 pagesPsicología Del Niño - Piaget (Introduccion, Conclusión)Javier Perez DrizNo ratings yet

- Modelo Plan GRD 2022Document39 pagesModelo Plan GRD 2022Roly CeronNo ratings yet

- Gráfica de control para variables: Herramientas de calidad para identificar fallasDocument32 pagesGráfica de control para variables: Herramientas de calidad para identificar fallasViviana Cachay SilvaNo ratings yet

- Requisitos de diseño de losas en una dirección según el Código ACI 318-14Document68 pagesRequisitos de diseño de losas en una dirección según el Código ACI 318-14Ciro Atao LeguiaNo ratings yet

- Factores Que Intervienen para Las MareasDocument10 pagesFactores Que Intervienen para Las MareasGustavo Casas FrancoNo ratings yet

- Prresipuesto - Apu CivilesDocument75 pagesPrresipuesto - Apu CivilesMelany Viviana Zabaleta TorresNo ratings yet

- Inta Paralisis Cerosa en Bulbos de AjoDocument13 pagesInta Paralisis Cerosa en Bulbos de AjoACBNo ratings yet

- Celdas VoltaicasDocument4 pagesCeldas VoltaicasLuis GustavoNo ratings yet

- Cilindro Compacto Numatics Serie 441 - g441Document4 pagesCilindro Compacto Numatics Serie 441 - g441Base SistemasNo ratings yet

- Ma1100148 - Memoria Tunel Piedra Colorada Cie-88.2004Document9 pagesMa1100148 - Memoria Tunel Piedra Colorada Cie-88.2004TamisNo ratings yet

- Modelado y SimulaciónDocument33 pagesModelado y SimulaciónSara Luz Villero ContrerasNo ratings yet

- VIGASDocument53 pagesVIGASmichelNo ratings yet

- B76 Ejercicios Combinados CuatroDocument12 pagesB76 Ejercicios Combinados CuatroRicardoNo ratings yet