Professional Documents

Culture Documents

Disño de Elementos Mecanicos-Investigacion 1

Uploaded by

Hector Hugo Gonzalez LaraCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Disño de Elementos Mecanicos-Investigacion 1

Uploaded by

Hector Hugo Gonzalez LaraCopyright:

Available Formats

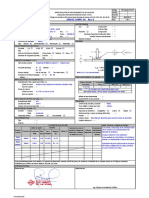

DISÑO DE ELEMENTOS MECANICOS

Investigación 1

M. C. Genaro Rico Baeza

González Lara Héctor Hugo

Granados Nieto Edgar Leonardo

Calderón López Andrés Brando

Zacarías García Manuel Alejandro

Correa Yáñez Arleth

06/02/2018

Propiedades Mecánicas

Las propiedades mecánicas de los materiales Son propiedades físicas que describen

el comportamiento de un material sólido al aplicarle fuerzas de tracción, compresión y

torsión. Existen distintas propiedades mecánicas, ellas son: tenacidad, dureza,

plasticidad, ductilidad, maleabilidad y elasticidad.

Elasticidad: La propiedad de elasticidad es la cual al someter a un material a

diferentes fuerzas este se deformara y al dejar de aplicar estas fuerzas el material

regresara a la forma original que tenía el material.

Fig.1 Ejemplo de Propiedad elástica un resorte

Plasticidad: La plasticidad es la opuesta a la elasticidad pues al aplicar una fuerza en

el material este se deforma, la plasticidad es la habilidad del material para conservar

esa deformación cuando se le aplica la fuerza

Fig.2 Ejemplo de Propiedad de plasticidad plastilina

Maleabilidad: Esta propiedad se refiere a la capacidad de los materiales en

convertirse en laminas delgadas, en cuanto mas maleable sea el material más

delgadas podrán ser la laminas como el oro, la plata, el aluminio

Fig.3 Ejemplo de maleabilidad laminas de aluminio

Ductilidad: La propiedad que posee un material para convertirse o estirase en hilos

finos por ejemplo el cobre que se usa para instalaciones eléctricas puede tener

diferentes calibres dependiendo de los que se quiera hacer, a este proceso se le

llama trefilado

Fig.4 Ejemplo de ductilidad cables de diferentes calibres

Dureza: La resistencia de una material al ser rallado u atravesado por otro. Por

ejemplo el diamante que es el material más duro que hay este puede ser utilizado

para atravesar el acero o el metal porque es más duro que los dos

Fig.5 Ejemplo de Propiedad de dureza con una prueba vickers

Tenacidad: La tenacidad es la cual tiene un material al no romperse cuando recibe

impactos bruscos, los materiales que tienen elevada resistencia mecánica se les

llama tenaces como el hierro y al contrario el vidrio se le denomina como un material

frágil

Fig.6 Ejemplo de Tenacidad material siendo golpeado por martillo

Fragilidad: Esta propiedad es la contraria a la tenacidad esto quiere decir que el

material se rompe con mucha facilidad

Fig.7 Ejemplo de Propiedad de fragilidad vidrio roto

Normas

Una norma es un conjunto de especificaciones para partes, materiales o procesos establecidos a fin

de lograr uniformidad, eficiencia y cantidad específica.

Todas las organizaciones y sociedades que han establecido especificaciones para normas y códigos

de seguridad en el área de los ingenieros mecánicos son:

Aluminum Association (AA)

American Gear Manufacturers Association (AGMA)

American Institute of Steel Construction (AISC)

American Iron and Steel Institute (AISI)

American National Standards Institute (ANSÍ)

ASM International

American Society of mechanical engineers (ASME)

American Society of Testing and Materials (ASTM)

American Welding Society (AWS)

American Bearing Manufacturers Association (ABMA)

British Standards Institutions (BSI)

Industrial Fasteners Institute (IFI)

Institution of Mechanical Engineers (I. Mech. E.)

International Bureau of Weight and Measure (BIPM)

International Standards Organization (ISO)

National Institute for Standards and Technology (NIST)

Society of Automotive Engineers (SAE)

Normas para los aceros.

Las normas ASTM (sociedad americana para el ensayo y materiales). Esta norma

contiene: Definiciones, Composición química, Propiedades mecánicas, Dimensiones y

tolerancias, Pesos y tolerancias, Muestreos, Identificación.

Las normas ASTM de materiales establecen valores para las propiedades mecánicas del

acero: Límite de fluencia, Resistencia a la tracción, Alargamiento, Doblado. En las

normas ASTM, para referirse a los distintos aceros, se puede hablar de ‘’Grado’’, ‘’Clase’’

o ‘’Tipo’’. Por ejemplo A106 Grado A, A48 Clase 20A, A276 Tipo 304.

En el acero ASTM A36 los valores mínimos establecidos por la norma son: Límite de

fluencia: 36 000 lbs/pulg², Resistencia a la tracción: 58 000 – 80 000 lbs /pulg²,

Alargamiento: 20 %.

Cuando el acero tiene varios grados, se indica el grado del acero a continuación de la

norma. Ejemplos: ASTM A615/A615M – 16 Grado 60 ó ASTM A572 /A572M – 15 Grado

50. Generalmente en estos casos el grado indica el valor del Límite de Fluencia en miles

de libras por pulgada cuadrada (Kips).

Composición química: Para efectos de garantizar ciertas características de calidad (como

la soldabilidad, la tenacidad, y otras), la norma ASTM establece valores máximos

permisibles para ciertos elementos: CE = %C + %Mn/6 + %Cu/40 + %Ni/20 + %Cr/10 +

%Mo/50 + %V/10 CE = 0.55 máximo. Carbono, Silicio, Molibdeno, Manganeso, Cobre,

Aluminio, Fósforo, Níquel, Vanadio, Azufre, Cromo y Titanio.

Fig.8 en la figura se muestra como se lee la nomenclatura

de la norma ASTM.

La norma ASTM A 36 establece valores mínimos siguientes:

C = 0,26% máximo

Si = 0,40% máximo

P = 0,040%máximo

S = 0,050 % máximo

Nomenclatura AISI/SAE

La designación de un mismo acero también cambia según se trate de un producto

laminado, forjado (se usa nomenclatura AISI, Ejemplo TP304 para tubos y

cañerías, F304 para piezas forjadas, WP304 y CR304 para fittings) o un producto

fundido (se usa nomenclatura ACI, Ejemplo CF8 para el cuerpo fundido de una

válvula, no se dice ‘’304 fundido’’).

El sistema de designación AISI/SAE utiliza cuatro dígitos para designar los aceros

al carbono y aceros aleados. Los dos últimos dígitos indican el contenido de

carbono en centésimas de porcentaje. Para aceros al carbono el primer dígito es

1. Los aceros al carbono corrientes se designan 10xx (ejemplo 1045 es acero al

carbono con 0.45% de carbono).

Para los aceros inoxidables se usa el sistema AISI que utiliza un código de tres

dígitos a veces seguido de una o más letras. El primer dígito da una pista de la

clase de acero. Serie 2xx y 3xx corresponden a aceros austeníticos. La serie 4xx

incluye los aceros ferríticos y martensíticos. Aparte de esto no hay más lógica en

el sistema.

MODOS DE FALLA

A los efectos de la mecánica de materiales, usaremos una definición funcional de

falla (Muchos autores prefieren hablar de estado limite).

Falla es una condición no deseada que hace que el elemento estructural no

desempeñe una función para la cual existe. Una falla no necesariamente produce

colapso o catástrofe.

• Mecanismo de falla, es el proceso o secuencia que ocurre en el elemento

estructural cuando falla. Puede haber un mecanismo de falla o varios que se

acoplan. Ejemplos: mecanismo de pandeo, mecanismo de fractura.

• Modo de falla, es la configuración (geométrica) que adopta el elemento

estructural cuando falla. Ejemplos: Modo II de fractura, modo local de pandeo.

• Parámetro crítico, es un indicador asociado a la falla. Se usan indicadores, como

tensión, deformación, desplazamiento, carga, número de ciclos de carga, energía,

etc. Ejemplo: carga critica de pandeo, número de ciclos de fatiga.

Los modos de falla más frecuentes son plasticidad, fractura, fatiga,

desplazamientos, creep y corrosión.

PLASTICIDAD

Una de las propiedades mecánicas de un material donde se ve involucrada su

deformidad permanente e irreversible se conoce como plasticidad. Generalmente

esto se da en materiales biológicos. Para que esto suceda el material tiene que

encontrarse por encima de su límite elástico. En ocasiones pequeños incrementos

en la tensión, provocan pequeños incrementos en la deformación. En caso de que

la carga sea 0, el objeto toma su forma original. Según experimentos realizados

existe un límite, conocido como el límite elástico, cuando las tensiones superan

este límite y desaparecen las cargas el cuerpo no vuelve a su forma, debido a que

muestra deformaciones no reversibles

Fig.9 probeta que fue usada para una prueba de

plasticidad

Manifestación: mecanismos, grandes deformaciones son posibles.

Origen: estructura microscópica (i.e. deslizamiento de cristales).

Plasticidad local redistribución de tensiones a zonas con menores

tensiones. Materiales dúctiles, capaces de desarrollar deformaciones

grandes.

Propagación de plasticidad: Fluencia de una parte considerable del objeto

estructural.

Caracterización: Límite de fluencia, superficies de fluencia, strain hardening.

Factores que influyen: Procesos de carga/descarga, ritmo de carga,

estados multiaxiales, temperaturas altas.

Modelos: constitutivas no lineales, cinemáticas lineales

FRACTURA

Manifestación: Se rompe el material antes de tener deformaciones grandes.

Origen: Defectos locales en el material a nivel microestructural.

Fractura repentina en materiales “frágiles”: rocas, fundición, etc.

Fractura de materiales "dúctiles" con defectos (fisuras, concentración de

tensiones, ranuras, etc.). En materiales dúctiles puede haber rotura frágil.

Propagación de fisuras: extensión de una fisura de manera continuada.

Inestabilidad de fisuras.

Modo de falla: Iniciación de superficies interiores. Separación de la

estructura en partes.

Factores que influyen: bajas temperaturas, cargas dinámicas, habilidad del

material para absorber energía.

Caracterización: Resistencia a fractura (fracture toughness), longitud critica.

Modelos: deformaciones plásticas pequeñas.

Fig.10 Fotografía de una probeta que termino

con fractura después de que fue probada

FATIGA

Manifestación: Fractura progresiva.

Causa: Estados tensiónales repetidos o cíclicos.

Falla sin aviso previo visual.

Factores que influyen: concentración de tensiones, cambios abruptos de

sección, fisuras, etc.

Caracterización: Número de ciclos límite, resistencia a la fatiga.

Fig.11 Forma en la que se identifica un material

que se rompió por fatiga

DESPLAZAMIENTOS INSTANTÁNEOS

Origen: esbeltez del objeto estructural.

Modo 1: Desplazamientos grandes con equilibrio estable.

Modo 2: Pandeo (equilibrio inestable), falla en la forma estructural. No se

consideran aquí fallas por modos de pandeo, que están dominados por la

geometría y no por el material. Esas fallas se tratan en un curso especial.

Modo 3: Vibraciones. Consecuencias: ruido, golpes entre partes que se

mueven, grandes desplazamientos transitorios.

Modelos: constitutivas elásticas, cinemáticas no lineales

Reducción de desplazamientos: modificación de la forma, redimensionar

secciones. No influye tanto cambiar el material.

Factores que influyen: relaciones geométricas.

Consecuencias: problemas operativos, colapso, inseguridad del usuario

Fig.12 Ejemplos de desplazamientos

instantáneos

CREEP

Manifestación: Desplazamientos diferidos en el tiempo.

Origen: en metales y cerámicos ocurre una difusión de vacancias, con

cambio de forma en los granos. Deslizamiento de granos, formación de

cavidades a lo largo de los bordes de granos.

Causa: tensiones actuando durante tiempos largos.

Factores que influyen: temperaturas, Problemas de material.

Fig.13 Ejemplo de Creep

CORROSIÓN

Manifestación: Pérdida de material en el espesor de un elemento.

Reducción de dimensiones de una sección.

Origen: acción química o ambiental.

Factores que influyen: agresividad del medio.

Fig.14 Ejemplo de corrosión

Nomenclatura de los aceros

Clasificación SAE de Aceros.

Existen dos formas de identificar los aceros: la primera es a través de su

composición química, por ejemplo utilizando la norma AISI-SAE, tenemos:

Aceros de construcción.

Aceros Inoxidables.

Aceros Herramienta.

Aceros de construcción:

No. AISI Descripción Ejemplo

10XX Son aceros sin aleación con 0,XX % de C (1010; 1020; 1045)

41XX Son aceros aleados con Mn, Si, Mo y Cr (4140)

51XX Son aceros aleados con Mn, Si y C (5160)

La inmensa variedad de aceros que pueden obtenerse por los distintos

porcentajes de carbono y sus aleaciones con elementos como el cromo, níquel,

molibdeno, vanadio, etc., ha provocado la necesidad de clasificar mediante

nomenclaturas especiales, que difieren según la norma o casa que los produce

para facilitar su conocimiento y designación. La SAE emplea, a tal fin, números

compuestos de cuatro o cinco cifras, según los casos, cuyo ordenamiento

caracteriza o individualiza un determinado acero.

Aceros al carbón:

El primer digito es “1” como en 10xx, 11xx, y 12xx.

El Segundo digito describe el proceso: "1" es resulfurizado y "2" es

resulfurizado y refosforizado.

Acero Manganeso:

El primer digito es "1" como en 13xx y es un acero al carbón. Sin embargo

debido a que el manganeso es un componente común en la fabricación de

aceros al carbón la AISI/SAE decidió no clasificarlo como un acero aleado.

El Segundo digito es siempre "3"

Acero Níquel:

El primer digito es "2" como en 23xx y 25xx.

El segundo digito designa el porcentaje de níquel en el acero.

Acero Níquel - Cromo:

El primer digito es "3" como en 31xx, 32xx, y 33xx,

El segundo digito designa el porcentaje de níquel y cromo en el acero.

Acero Molibdeno:

El primer digito es "4" como en 40xx y 44xx.

El Segundo digito designa el porcentaje de molibdeno en el acero.

Acero Cromo:

El primer digito es "5" como en 51xx y 52xx.

El segundo digito designa el porcentaje de cromo en el acero.

Acero Cromo-Vanadio:

El primer digito es "6" como en 61xx.

El segundo digito designa el porcentaje de cromo y vanadio en el acero.

Acero Tungsteno-Cromo:

El primer digito es "7" como en 72xx.

El Segundo digito designa el porcentaje de tungsteno y cromo.

Acero Silicio-Manganeso:

El primer digito es "9" como en 92xx.

El segundo digito designa el porcentaje de silicio y manganeso en el acero.

Acero de tres aleaciones:

Estos aceros contienen tres aleados.

El primer digito puede ser "4", "8", o "9" dependiendo del aleado

predominante.

El segundo digito designa el porcentaje de los siguientes dos aleados.

En los aceros simples (un solo elemento predominante), las dos últimas cifras

establecen el porcentaje medio aproximado de C en centésimo del 1%, cuando el

tenor del mismo no alcanza al 1%.- Por último, la cifra intermedia indica el

porcentaje o, en forma convencional, el contenido preponderante de la aleación,

tal el caso de los aceros al Cr-Ni, en los que la segunda cifra corresponde al % de

Ni. Mediante el número SAE, los aceros al carbono, de hasta 1% de C, pueden ser

fácilmente identificados; así un SAE 1025 indica:

Primera cifra 1 acero al carbono.

Segunda cifra 0 ningún otro elemento de aleación predominante.

Últimas cifras 25 0,25% de carbono medio aproximado de carbono.

La composición química porcentual de los aceros que corresponden a esta

designación es: C = 0,22-0,28 %; Mn = 0,30-0,60 %; S = 0,05 % máx.; P = 0,04 %

máx. Donde puede observarse que el manganeso (Mn), azufre (S) y el fósforo (P)

no son considerados como factores capaces de dotar a la aleación de propiedades

especiales, por no alcanzar el porcentaje mínimo de 1,5 %, 0,08 % y 0,1 %,

respectivamente, requerido para ello.

Para ampliar la gama de aceros posibles de clasificar, la SAE los determina, en

algunos casos, con cinco cifras, de manera que la segunda y la tercera indiquen el

por ciento del elemento preponderante; así por ejemplo: el acero SAE 71660

resulta al tungsteno con 16 % de W (15 al 18 %) y 0,60 % de C (0,50 al 0,70 %).

Aclaramos que, si bien la primera cifra (elemento que le da su nombre a la

aleación de acero) y las dos últimas (tenor de carbono) cumplen casi

rigurosamente con lo indicado precedentemente, no ocurre lo mismo con la

intermedia (segunda y tercera si son cinco), debido a que por necesidad o

conveniencia se las elige, algunas veces, en forma arbitraria y de manera que el

número completo defina perfectamente a un tipo de acero.

10XX Carbono simple, Mn 1.00% máx.

11XX Mecanizado libre resulfurado.

Aceros al carbono

12XX Resulfurizado / refosforizado libre mecanizado

15XX Carbono simple, Mn 1.00-1.65%

Acero manganeso 13XX Mn 1.75%

23XX Ni 3.50%

Aceros níquel

25XX Ni 5.00%

31XX Ni 1.25%, Cr .65-.80%

32XX Ni 1.75%, Cr 1.07%

Aceros níquel-cromo

33XX Ni 3.50%, Cr 1.50-1.57%

34XX Ni 3.00%, Cr .77%

40XX Mo .20-.25%

Aceros molibdeno

44XX Mo .40-.52%

Aceros cromo-molibdeno 41XX Cr .50-.95%, Mo .12-.30%

43XX Ni 1.82%, Cr .50-.80%, Mo .25%

Aceros Níquel-cromo-molibdeno

47XX Ni 1.05%, Cr .45%, Mo .20-.35%

46XX Ni .85-1.82%, Mo .20-.25%

Aceros níquel- molibdeno

48XX Ni 3.50%, Mo .25%

50XX Cr .27-.65%

51XX Cr .80-1.05%

Aceros cromo 50XXX Cr .50%, C 1.00% min

51XXX Cr 1.02%, C 1.00% min

52XXX Cr 1.45%, C 1.00% min

Aceros cromo-vanadio 61XX Cr .60-.95%, V .10-.15%

Aceros tungsteno-cromo 72XX W 1.75%, Cr .75%

81XX Ni .30%, Cr .40%, Mo .12%

86XX Ni .55%, Cr .50%, Mo .20%

Aceros níquel-cromo- molibdeno

87XX Ni .55%, Cr .50%, Mo .25%

88XX Ni .55%, Cr .50%, Mo .35%

Aceros silicio-manganeso 92XX Si 1.40-2.00%, Mn .65-.85%, Cr 0-.65%

93XX Ni 3.25%, Cr 1.20%, Mo .12%

94XX Ni .45%, Cr .40%, Mo .12%

Aceros níquel-cromo-molibdeno

97XX Ni .55%, Cr .20%, Mo .20%

98XX Ni 1.00%, Cr .80%, Mo .25%

En la clasificación SAE se han determinado a los metales de mayor uso en

automotores; es por ello que los aceros al carbono sólo tienen designación

convencional para aquellos de hasta 1 % y los cuaternarios (Cr-Ni, Cr-Mo, etc.) y

complejos (Cr-Ni-Mo, etc.) no responden en sus números.

Aceros Inoxidables:

Otra clasificación corresponde a los aceros inoxidables, unos ejemplos son:

1. Aceros inoxidables austeniticos:

El primer digito es “3” como en 3xx.

El segundo digito y el tercero no tienen correlación con alguna combinación

o proceso en particular, sin embargo en general, el cromo aumenta con los

dos últimos dígitos.

2. Aceros inoxidables martensiticos y ferriticos:

El primer digito es siempre “4” como en 4xx.

El segundo digito no tiene correlación con ninguna combinación o proceso.

Sin embargo en general, el cromo se incrementa en relación a los dos

últimos dígitos.

3. Aceros inoxidables endurecidos por precipitación:

El primer digito es “6” como en 6xx

Aceros Herramienta:

SAE / AISI

A2 D3 H 13 S1

D2 D6 O1 W 1 (1-00 C)

W 4 (1-40 C) P 20

En los cuales:

W: Temple al agua.

S: Trabajos de Choque.

O, A y D: Trabajos en Frío.

H: Trabajo en caliente.

M y T: Rápidos.

F, L y P: Para usos especiales.

La segunda forma de designar los aceros es a través de su resistencia mecánica

en tracción, es el caso de los aceros:

A37-24ES A: Acero

A44-28ES ES: Estructural soldable

A63-42ES H: Para hormigón

La primera cifra indica la resistencia a la tracción en kg/mm2, la segunda cifra

indica la resistencia a la fluencia en kg/mm2.

Referencias

https://www.astm.org/GLOBAL/docs/Presentacion-Walter-Gamonal-Ruiz.pdf

http://www.fastpack.cl/wp-content/uploads/2010/12/nomenclatura-de-aceros.pdf

http://aulasvirtuales2.uruguayeduca.edu.uy/mod/book/tool/print/index.php?id=2179

2%7d

You might also like

- Manual Educacion FinancieraDocument116 pagesManual Educacion FinancieraMarcos Besteiro López100% (16)

- Riesgos Derivados de La Manipulación de Los Alimentos Análisis de Peligros y Puntos de Control CríticoDocument45 pagesRiesgos Derivados de La Manipulación de Los Alimentos Análisis de Peligros y Puntos de Control Críticoantonio minchillo100% (4)

- Diagramas de Flujo de Padre Rico Padre PobreDocument5 pagesDiagramas de Flujo de Padre Rico Padre Pobrejoseluis03210% (1)

- TCO02 TareaDocument4 pagesTCO02 TareaAlmudena Gonzalez PeinadoNo ratings yet

- InformaticoDocument11 pagesInformaticoHector Israel CC50% (2)

- La CesáreaDocument19 pagesLa CesáreaErick MejiaNo ratings yet

- Ensayos de DurezaDocument8 pagesEnsayos de Durezajuliocaro100% (38)

- Serie de Ejercicios Resueltos de Dinamica - Juan Ocariz CastelazoDocument180 pagesSerie de Ejercicios Resueltos de Dinamica - Juan Ocariz CastelazoJosé Carlos Hugalde FlowersNo ratings yet

- Serie de Ejercicios Resueltos de Dinamica - Juan Ocariz CastelazoDocument180 pagesSerie de Ejercicios Resueltos de Dinamica - Juan Ocariz CastelazoJosé Carlos Hugalde FlowersNo ratings yet

- Piranesí - Sussana ClarkeDocument203 pagesPiranesí - Sussana ClarkeLuz Anahí LópSán100% (2)

- Dialnet ProyeccionDeFranjasEnMetrologiaOpticaFacial 4869004Document16 pagesDialnet ProyeccionDeFranjasEnMetrologiaOpticaFacial 4869004Hector Hugo Gonzalez LaraNo ratings yet

- Practica 1Document3 pagesPractica 1Hector Hugo Gonzalez LaraNo ratings yet

- Fuente de Voltaje CD CD BoostDocument2 pagesFuente de Voltaje CD CD BoostHector Hugo Gonzalez LaraNo ratings yet

- Coordinación protecciones RGDDocument6 pagesCoordinación protecciones RGDHector Hugo Gonzalez Lara100% (1)

- Dialnet MetodologiaDeAnalisisQuimicoParaElEstudioDeMateria 1183364 PDFDocument4 pagesDialnet MetodologiaDeAnalisisQuimicoParaElEstudioDeMateria 1183364 PDFHector Hugo Gonzalez LaraNo ratings yet

- Estudio de Mercado (Mercado Potencial)Document11 pagesEstudio de Mercado (Mercado Potencial)Hector Hugo Gonzalez LaraNo ratings yet

- Ciclos Termodinamicos PDFDocument27 pagesCiclos Termodinamicos PDFHector Hugo Gonzalez LaraNo ratings yet

- Dialnet MetodologiaDeAnalisisQuimicoParaElEstudioDeMateria 1183364 PDFDocument4 pagesDialnet MetodologiaDeAnalisisQuimicoParaElEstudioDeMateria 1183364 PDFHector Hugo Gonzalez LaraNo ratings yet

- F 1Document1 pageF 1Hector Hugo Gonzalez LaraNo ratings yet

- Dialnet MetodologiaDeAnalisisQuimicoParaElEstudioDeMateria 1183364 PDFDocument4 pagesDialnet MetodologiaDeAnalisisQuimicoParaElEstudioDeMateria 1183364 PDFHector Hugo Gonzalez LaraNo ratings yet

- Aceros Estructuras y Tratamientos TermicosDocument163 pagesAceros Estructuras y Tratamientos TermicosKaren GonzálezNo ratings yet

- TRATAMIENTOS TERMICOS - noPWDocument37 pagesTRATAMIENTOS TERMICOS - noPWjagegonzalezNo ratings yet

- Estudio Económico de ProyectoDocument19 pagesEstudio Económico de ProyectoHector Hugo Gonzalez LaraNo ratings yet

- Ejercicios de Dinamica de Sistemas NiseiDocument6 pagesEjercicios de Dinamica de Sistemas NiseiHector Hugo Gonzalez LaraNo ratings yet

- PidDocument1 pagePidHector Hugo Gonzalez LaraNo ratings yet

- Nomenclatura de Los AcerosDocument6 pagesNomenclatura de Los AcerosHector Hugo Gonzalez Lara0% (1)

- Conceptos Basicos NeumaticaDocument5 pagesConceptos Basicos NeumaticaHector Hugo Gonzalez LaraNo ratings yet

- Práctica Motor ShuntDocument3 pagesPráctica Motor ShuntHector Hugo Gonzalez LaraNo ratings yet

- Examen Vecto 1Document4 pagesExamen Vecto 1Hector Hugo Gonzalez LaraNo ratings yet

- Examen Vecto 2Document4 pagesExamen Vecto 2Hector Hugo Gonzalez LaraNo ratings yet

- MecanismosDocument3 pagesMecanismosHector Hugo Gonzalez LaraNo ratings yet

- Problemario de DinamicaDocument3 pagesProblemario de DinamicaHector Hugo Gonzalez LaraNo ratings yet

- Ejemplo en SimulinkDocument10 pagesEjemplo en SimulinkHector Hugo Gonzalez LaraNo ratings yet

- Disño de Elementos Mecanicos-Investigacion 1Document16 pagesDisño de Elementos Mecanicos-Investigacion 1Hector Hugo Gonzalez LaraNo ratings yet

- Ciclos TermodinamicosDocument30 pagesCiclos TermodinamicosHector Hugo Gonzalez LaraNo ratings yet

- Mecatronica y Su ContribucionDocument5 pagesMecatronica y Su ContribucionJose Alonso HernandezNo ratings yet

- Historia de Panama Asignacion #5Document27 pagesHistoria de Panama Asignacion #5Emanuel HuangNo ratings yet

- Análisis de ReposiciónDocument6 pagesAnálisis de ReposiciónNathaly MeraNo ratings yet

- Investigación y ExtensiónDocument4 pagesInvestigación y Extensiónivette nayaraNo ratings yet

- 2018 AwsDocument1 page2018 AwsDiego EliasNo ratings yet

- Esquema Del Juicio de Alimentos 1Document11 pagesEsquema Del Juicio de Alimentos 1robertho romeroNo ratings yet

- Diseño de sistemas de transporte para maximizar tráfico y minimizar costosDocument55 pagesDiseño de sistemas de transporte para maximizar tráfico y minimizar costosKevin Aldair Castillo IturrietaNo ratings yet

- Analisis Organizacional Empresa Nutriorganicos LtdaDocument20 pagesAnalisis Organizacional Empresa Nutriorganicos LtdaNelson Jose Rincon BarbaNo ratings yet

- CAPITULO 34 Antiinflamatorios, Antipiréticos y AnalgésicosDocument42 pagesCAPITULO 34 Antiinflamatorios, Antipiréticos y AnalgésicoswendypardoramirezNo ratings yet

- A MINUTADocument2 pagesA MINUTARomina Nuñez MoyaNo ratings yet

- Actiidades Virtual de CuartoDocument14 pagesActiidades Virtual de CuartoJose AchicaizaNo ratings yet

- Manual Del AnticoaguladoDocument36 pagesManual Del AnticoaguladoJorge De La Cruz RodriguezNo ratings yet

- Cálculo de La Sección de Un Conductor 2021Document7 pagesCálculo de La Sección de Un Conductor 2021Alonso VeloNo ratings yet

- Topo 3Document13 pagesTopo 3Juan C. OlivaresNo ratings yet

- Estructuras Lifo Pilas de DatosDocument13 pagesEstructuras Lifo Pilas de Datoskeljan jhonNo ratings yet

- TemasDocument20 pagesTemasMaería Aroca BustosNo ratings yet

- Estudiantes CrucigramaDocument16 pagesEstudiantes Crucigramaapi-327304311No ratings yet

- TALLER CLASIFICACION COSTOS (3) FredyDocument4 pagesTALLER CLASIFICACION COSTOS (3) FredyPaola Bautista CarrionNo ratings yet

- Guia Matematica Undecimo - Decimo y Noveno GradoDocument15 pagesGuia Matematica Undecimo - Decimo y Noveno GradoAndrés CuelloNo ratings yet

- Estudio Ambiental - CondebambaDocument66 pagesEstudio Ambiental - CondebambaJorge Chuzon JimenezNo ratings yet

- Cruci CaballosDocument1 pageCruci CaballosChelinNo ratings yet

- Informe Del SeminarioDocument10 pagesInforme Del SeminarioJeyson Dávila GuerreroNo ratings yet

- Datos primarios vs secundariosDocument7 pagesDatos primarios vs secundariosGabriel RomeroNo ratings yet

- Relativo - Naobi ChanDocument134 pagesRelativo - Naobi Chanedgarragde10No ratings yet