Professional Documents

Culture Documents

Métodos Heurísticos y de Optimización de Planeación Agregada

Uploaded by

BalamPaniagua0 ratings0% found this document useful (0 votes)

324 views11 pagesMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación Agregada

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación Agregada

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

324 views11 pagesMétodos Heurísticos y de Optimización de Planeación Agregada

Uploaded by

BalamPaniaguaMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación AgregadaMétodos Heurísticos y de Optimización de Planeación Agregada

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 11

MÉTODOS HEURÍSTICOS DE PLANEACIÓN

AGREGADA

Como es sabido, el principal objetivo de la planeación es la de equilibrar los

requerimientos y los recursos de producción. La planeación agregada parte

de un pronóstico (predicción del futuro de los requerimientos), y puede

optar, teniendo en cuenta sus recursos, si actuar sobre la capacidad o la

demanda para establecer dicho equilibrio.

Alternativas que actúan sobre la capacidad: Estas alternativas,

conocidas con el nombre de adaptativas buscan establecer

acciones de ajuste para adaptar la capacidad a los

comportamientos de la demanda. Éstas acciones pueden

contemplar ajustar la fuerza de trabajo (contratar o despedir), variar

la fuerza de trabajo (horario extra), implementar inventarios de

previsión, subcontratar o acumular pedidos.

Alternativas que actúan sobre la demanda: Estas alternativas

conocidas con el nombre de arbitrarias buscan establecer acciones

comerciales para ajustar la demanda a la capacidad de la empresa.

Existen diversos métodos empleados en la creación de un plan

agregado, entre los que se destacan la programación lineal, reglas de

decisión por búsqueda, programación por objetivos, programación

dinámica, o métodos heurísticos (ensayo y error). En éste módulo

estudiaremos algunos de los métodos heurísticos más utilizados, sin embargo

vale la pena aclarar que existen tantos como las posibles combinaciones de

ajustes que puedan realizarse sobre el sistema.

REQUERIMIENTOS DE PRODUCCIÓN

La primera etapa en la creación de un plan agregado consiste en la

determinación de los requerimientos de producción. Dichos requerimientos

se ven afectados básicamente por 3 factores:

Pronóstico de la demanda

Inventario inicial de la unidad agregada

Inventario de seguridad

Por ejemplo:

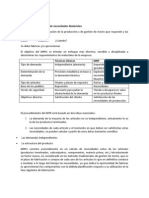

Considerando que en una compañía se tiene la siguiente información

(tabla) respecto a sus pronósticos e inventarios de seguridad requeridos por

período, y que parte con un inventario inicial de 400 unidades.

Los requerimientos de producción serán:

El cálculo del requerimiento de cada período se efectúa según la siguiente

ecuación:

Una vez determinados los requerimientos de producción, se procede a

elaborar el plan agregado.

PLAN AGREGADO: FUERZA LABORAL VARIABLE

En ésta estrategia se considera la posibilidad de ajustar la fuerza laboral para

alinear perfectamente la demanda con la producción, mediante

contrataciones y despidos, por ende, es vital realizar el más preciso cálculo

del costo de contratar y despedir. En la práctica habrá que considerar la

curva de aprendizaje de cada nuevo operario, por tal motivo es una

estrategia que puede resultar inconveniente en tareas que requieran de

cierto grado de especialización.

El primer paso para elaborar éste plan consiste en considerar cuál es la base

laboral de la compañía (en nuestro ejemplo serán 0 trabajadores), luego se

debe calcular el número de trabajadores requeridos por mes, teniendo en

cuenta los requerimientos de producción. La ecuación que nos determina

el número de trabajadores por mes es la siguiente:

Por ejemplo, para el mes 1, el cálculo sería el siguiente:

Número de trabajadores = (1850 ton * 5 h/ton) / (22 días * 8 h/día)

Número de trabajadores = 52,55, redondeamos por exceso = 53

Dado que nuestra base laboral era de 0 trabajadores debemos contratar

entonces 53 operarios. Dado que ésta estrategia busca alinear la demanda

y la producción, asumimos que los 53 trabajadores producen sólo los

requerimientos (por cuestiones de redondeo), por ende nuestro tiempo

disponible será igual al tiempo requerido para satisfacer el requerimiento de

cada mes:

Lo restante será efectuar los cálculos referentes a los costos de contratar,

despedir y de tiempo normal. El siguiente tabulado mostrará el resultado de

estos cálculos para todos los períodos.

El costo total del plan equivale a = $ 280.460

PLAN AGREGADO: FUERZA LABORAL CONSTANTE -

CON INVENTARIOS Y FALTANTES

En ésta estrategia se considera la posibilidad de establecer una constante

en cuanto al número de empleados, el cual permanecerá sin variación

durante el desarrollo del plan. Evidentemente al ser el número de

trabajadores constante y los requerimientos variables, existirán períodos en

los que se produzca más o menos la cantidad demandada, la pregunta es

¿Qué hacer en dichos períodos? Existen muchas formas de abordar estos

períodos, por ejemplo con horas extras, subcontratación etc. o simplemente

manejar inventarios y faltantes. En éste caso utilizaremos inventarios y

faltantes. Asumamos que para éste caso disponemos de un inventario inicial

de 400 unidades.

El primer paso consiste en determinar la base laboral, es decir, el número de

trabajadores constante con que contaremos en nuestro plan.

En nuestro ejemplo sería:

Número de trabajadores = (8000 ton * 5 h/ton) / (125 días * 8 h/día)

Número de trabajadores = 40

Dado que ésta estrategia no logra alinear la demanda con la producción

de manera exacta, se hace necesario calcular el tiempo disponible y la

producción real por cada período, habrá por ende períodos en los que se

produzca más o menos respecto a la cantidad demandada.

Para el primer período de nuestro ejemplo sería:

Tiempo disponible = 22 días * 8 h/día * 40 trabajadores

Tiempo disponible = 7040 horas

Dado que conocemos el tiempo estándar de procesamiento, podemos

calcular la producción real de éste mes:

Producción real = (7040 h) / (5 h / ton)

Producción real = 1408 ton

El paso siguiente consiste en determinar el inventario final o los faltantes,

para ello el cálculo se efectúa según el cumplimiento de la siguiente

condición:

Sí (inventario inicial + Producción real) > Requerimientos de producción,

tendremos inventario final que será igual a:

Inventario final = Inventario inicial + Producción Real - Requerimientos

Sí (inventario inicial + Producción real) < Requerimientos de producción,

tendremos faltantes que serán iguales a:

Unidades Faltantes = Requerimientos - Inventario inicial - Producción Real

En nuestro ejemplo, para el primer mes se calcularía así:

((Inv. Inicial = 400) + (Producción Real = 1408)) < (Requerimiento = 1850)

Unidades Faltantes = 1850- 1408 - 400

Unidades Faltantes = 42 ton

Lo restante será efectuar los cálculos referentes a los costos de almacenar,

costos de unidades faltantes y costo de tiempo normal. Vale la pena

recordar que en éste plan agregado el inventario inicial de cada período

corresponde al inventario final del período inmediatamente anterior.

El costo total del plan equivale a = $ 250.042

PLAN AGREGADO: FUERZA LABORAL MÍNIMA - CON

SUBCONTRATACIÓN

La estrategia de fuerza laboral mínima es un plan de tipo adaptativo, que

considera ajustar la fuerza laboral a la mínima demanda de los

requerimientos de producción. Esto tiene dos implicaciones, la primera que

no existirá inventario, y la segunda que la fuerza laboral no podrá cubrir

todos los requerimientos, en éste caso se debe considerar un ajuste ya sea

sobre la capacidad o sobre la demanda. Una de las medidas de ajuste

sobre la capacidad es considerar la posibilidad de subcontratar, tal como

lo apreciaremos en éste ejemplo.

El primer paso consiste en determinar la fuerza laboral mínima, es decir, el

número constante de trabajadores con que contaremos en nuestro plan:

En nuestro ejemplo sería:

Número de trabajadores = (850 ton * 5 h/ton * 6) / (125 días * 8 h/día)

Número mínimo de trabajadores = 25,5 - redondeamos por defecto = 25

Dado que ésta estrategia no logra alinear la demanda con la producción

de manera exacta, se hace necesario calcular el tiempo disponible y la

producción real por cada período, dado que se trabaja con la fuerza

laboral mínima habrá períodos en los que se produzca menos respecto a la

cantidad demandada.

Para el primer período de nuestro ejemplo sería:

Tiempo disponible = 22 días * 8 h/día * 25 trabajadores

Tiempo disponible = 4400 horas

Dado que conocemos el tiempo estándar de procesamiento, podemos

calcular la producción real de éste mes:

Producción real = (4400 h) / (5 h / ton)

Producción real = 880 ton

El siguiente paso consiste en determinar las unidades faltantes, en éste caso

unidades a subcontratar:

Unidades Faltantes (Subcontratar) = Requerimientos - Producción Real

En nuestro ejemplo para el primer período se calcularía así:

Unidades a subcontratar = 1850 - 880

Unidades a subcontratar = 970

Lo restante será efectuar los costos asociados a la subcontratación, y los

costos de tiempo normal. Vale la pena recordar que en éste tipo de

estrategias no se manejan inventarios.

El costo total del plan equivale a = $ 255.000

PLAN AGREGADO: FUERZA LABORAL PROMEDIO -

HORAS EXTRAS

La estrategia de fuerza laboral promedio es un plan adaptativo que

considera manejar un número medio de operarios y por consiguiente se

asume como ínsito el hecho de que habrá períodos en los que se produzca

más o menos la cantidad demandada. Una de las medidas de ajuste sobre

la capacidad es considerar la posibilidad de cubrir las unidades faltantes

produciendo en horario extemporáneo (horas extras).

El primer paso consiste en calcular el número promedio de trabajadores, y

aunque éste corresponde al cálculo de un método heurístico varios expertos

coinciden en la siguiente formulación, que implica efectuar los cálculos de

las estrategias vistas anteriormente:

En los casos como en nuestro ejemplo, en el que no contemos con un

número inicial de operarios ajustaremos la media considerando tan solo la

cantidad constante, mínima y con un coeficiente de 2. El valor de

corrección (-1) se mantendrá.

En nuestro ejemplo sería:

Número de trabajadores = [(40 + 25) / 2] - 1

Número de trabajadores = 31

Dado que ésta estrategia no logra alinear la demanda con la producción

de manera exacta, se hace necesario calcular el tiempo disponible y la

producción real por cada período, habrá por ende períodos en los que se

produzca más o menos respecto a la cantidad demandada.

Para el primer período de nuestro ejemplo sería:

Tiempo disponible = 22 días * 8 h/día * 31 trabajadores

Tiempo disponible = 5456 horas

Dado que conocemos el tiempo estándar de procesamiento, podemos

calcular la producción real de éste mes:

Producción real = (5456 h) / (5 h / ton)

Producción real = 1091 ton

El paso siguiente consiste en determinar el inventario final o los faltantes,

para ello el cálculo se efectúa según el cumplimiento de la siguiente

condición:

Sí (inventario inicial + Producción real) > Requerimientos de producción,

tendremos inventario final que será igual a:

Inventario final = Inventario inicial + Producción Real - Requerimientos

Sí (inventario inicial + Producción real) < Requerimientos de producción,

tendremos faltantes que serán iguales a:

Unidades Faltantes = Requerimientos - Inventario inicial - Producción Real

En nuestro ejemplo, para el primer mes se calcularía así:

((Inv. Inicial = 0) + (Producción Real = 1091)) < (Requerimiento = 1850)

Unidades Faltantes = 1850 - 1091 - 0

Unidades Faltantes (Producir con extras) = 759 ton

Lo restante será efectuar los cálculos referentes a los costos de almacenar,

costos de horas extras y costo de tiempo normal. Vale la pena recordar que

en éste plan agregado el inventario inicial de cada período corresponde al

inventario final del período inmediatamente anterior.

El costo total del plan es = $259.418

MÉTODO DE OPTIMIZACIÓN

Los métodos de optimización intentan dar respuesta a un tipo general de

problemas donde se desea elegir el mejor entre un conjunto de elementos.

En su forma más simple, el problema equivale a resolver una ecuación de

este tipo:

Donde x = (x1,…,xn) es un vector y representa variables de decisión, f(x) es

llamada función objetivo y representa o mide la calidad de las decisiones

(usualmente números enteros o reales) y Ω es el conjunto de decisiones

factibles o restricciones del problema.

Algunas veces es posible expresar el conjunto de restricciones Ω como

solución de un sistema de igualdades o desigualdades.

Un problema de optimización trata entonces de tomar una decisión óptima

para maximizar (ganancias, velocidad, eficiencia, etc.) o minimizar un

criterio determinado (costos, tiempo, riesgo, error, etc.). Las restricciones

significan que no cualquier decisión es posible.

Si la restricción contiene mayor cantidad de variables que la función

objetivo, o la restricción contiene restricciones de desigualdad, existen

métodos en los que en algunos casos se pueden encontrar los valores

máximos o mínimos.

Si tanto restricciones como función objetivo son lineales (Programación

lineal o PL), la existencia de máximo (mínimo), está asegurada, y el

problema se reduce a la aplicación de unos simples algoritmos de álgebra

lineal elemental los llamados método simplex; y método dual. Sin embargo,

si estas condiciones no se cumplen, existen, las llamadas condiciones de

Khun -Tucker, las cuales en algunos casos, pueden ser utilizables, para probar

encontrar puntos críticos, máximos o mínimos. Sin embargo, esta es un área

aún muy poco desarrollada de la matemática, frecuentemente, las

condiciones de Khun-Tucker fallan, o no son suficientes, para la existencia

de extremos.

¿CUAL ES LA DIFERENCIA ENTRE EL MH Y EL MO?

Pues los dos métodos anteriores están enfocados en buscar la óptima

solución a los diferentes problemas que se presentan en los sistemas de una

empresa porque recordemos que sistemas son conjuntos de hombres y

maquinas que actúan coordinadamente para lograr un fin, entonces si

estamos hablando de problemas en estos sistemas, estamos hablando de

problemas en la planificación de la producción, transporte de mercancías,

gestión de inventarios, toma de decisiones, mantenimiento., entre otros.

Pero la gran diferencia entre los métodos heurísticos y los métodos de

optimización es que los métodos heurísticos buscan la solución al problema

mediante la intuición, utilizando diferentes métodos lógicos basándose en la

experiencia obtenida (la mayoría de las veces) en experiencias con

problemas pasados y los métodos de optimización encuentran la solución al

problema de una manera más rápida y exacta con la ayuda de métodos

matemáticos anteriormente mencionados.

https://www.ingenieriaindustrialonline.com/herramientas-para-el-ingeniero-

industrial/producci%C3%B3n/planeaci%C3%B3n-agregada/

https://augustosoberano.wordpress.com/2009/10/16/tarea-3-diferencia-entre-

metodo-euristico-y-de-optimizacion/

You might also like

- Ensayo La Meta de Eli GoldrattDocument2 pagesEnsayo La Meta de Eli GoldrattJuan Carlos Gomez PatiñoNo ratings yet

- Qué Es Plan Maestro de Producción o MPSDocument8 pagesQué Es Plan Maestro de Producción o MPSTITO CPNo ratings yet

- Lenguajes de SimulaciónDocument10 pagesLenguajes de SimulaciónHector BolivarNo ratings yet

- Tableros y ControlesDocument25 pagesTableros y ControlesAbiran Benito VazquezNo ratings yet

- Clase 1 Introducción A La Microeconomia Agosto25Document58 pagesClase 1 Introducción A La Microeconomia Agosto25mickyfiisNo ratings yet

- TRABAJO Métodos HeurísticosDocument11 pagesTRABAJO Métodos HeurísticosAndrea Sheryna Polanco ChambiNo ratings yet

- Gráficas de ControlDocument5 pagesGráficas de Controlkaritho sanchezNo ratings yet

- KANBANDocument7 pagesKANBANyeimy mermaNo ratings yet

- Sistemas de Líneas de EsperaDocument6 pagesSistemas de Líneas de EsperaMaykol MendozaNo ratings yet

- Mercado GlobalDocument18 pagesMercado GlobalNancy Sanchez Balderas100% (1)

- Pseudocódigo y Diagrama de FlujoDocument4 pagesPseudocódigo y Diagrama de FlujoRafael RochaNo ratings yet

- Regresion Lineal Múltiple - 2Document19 pagesRegresion Lineal Múltiple - 2FelipeSagredoNo ratings yet

- Sistemas de ProducciónDocument9 pagesSistemas de ProducciónValeria Cebrian BreaNo ratings yet

- Conceptos Basicos Del Diseño ExperimentalDocument5 pagesConceptos Basicos Del Diseño ExperimentalMaría FernandaNo ratings yet

- Analisis de La DemandaDocument24 pagesAnalisis de La DemandajoseNo ratings yet

- A2-Presupuesto de ProducciónDocument3 pagesA2-Presupuesto de Producciónzaydari yelitza melchor rosasNo ratings yet

- Planeacion AgregadaDocument13 pagesPlaneacion AgregadageragdoNo ratings yet

- Que Es Un Plan Maestro de Produccion y 6 FormasDocument8 pagesQue Es Un Plan Maestro de Produccion y 6 FormasMarco Antonio Ramírez AlbarránNo ratings yet

- Factor Del Valor PresenteDocument4 pagesFactor Del Valor PresenteMarcos NavarreteNo ratings yet

- Unidad 2 Ingeniería EconómicaDocument33 pagesUnidad 2 Ingeniería Económicagaryburul50% (2)

- Problema Programa Maestro de ProducciónDocument5 pagesProblema Programa Maestro de ProducciónZoraya De la RivaNo ratings yet

- Resumen-Administración de La Producción y de Las OperacionesDocument6 pagesResumen-Administración de La Producción y de Las OperacionesJo-Hann CLNo ratings yet

- Sistema de Control Por Areas de ResponsabilidadDocument6 pagesSistema de Control Por Areas de ResponsabilidadAuroraigemNo ratings yet

- Portafolio de Evidencias Unidad 2Document27 pagesPortafolio de Evidencias Unidad 2Didier CastilloNo ratings yet

- 1.3.1métodos Heurísticos y 1.3.2 Métodos OptimizaciónDocument5 pages1.3.1métodos Heurísticos y 1.3.2 Métodos OptimizaciónMonserrat Mata Zúñiga0% (1)

- Optimización de Redes de ActividadesDocument4 pagesOptimización de Redes de ActividadesDiana JiménezNo ratings yet

- Modelo EOQ FinalDocument30 pagesModelo EOQ FinalEladhio BurgosNo ratings yet

- Simulacion Primera UnidadDocument62 pagesSimulacion Primera UnidadLuis Oloarte BarrancoNo ratings yet

- Método Brown and GibsonDocument9 pagesMétodo Brown and GibsonFranceli Pascual LeonNo ratings yet

- Importancia Del PronosticoDocument2 pagesImportancia Del PronosticoAldher SaucedoNo ratings yet

- Exposicion de Diseño de PlantasDocument33 pagesExposicion de Diseño de PlantasErvis GregorioNo ratings yet

- Planeacion Financiera A-D 2019Document5 pagesPlaneacion Financiera A-D 2019José MartínezNo ratings yet

- Indices de ProductividadDocument4 pagesIndices de ProductividadEver Urbina PalomresNo ratings yet

- 1.4 Sistemas AvanzadosDocument17 pages1.4 Sistemas AvanzadosRafael Alvarado100% (1)

- Conceptos Básicos de MRP y MRP IIDocument2 pagesConceptos Básicos de MRP y MRP IIerick_gabNo ratings yet

- Administración de Canales de DistribuciónDocument21 pagesAdministración de Canales de DistribuciónAlexGarciaNo ratings yet

- Analisis de La CompetenciaDocument19 pagesAnalisis de La CompetenciaAlejandro VelezNo ratings yet

- Desarrollo de La SimulaciónDocument8 pagesDesarrollo de La SimulaciónFernanda ReyesNo ratings yet

- Seguimiento Control y CierreDocument4 pagesSeguimiento Control y CierreAdyAlejandraNo ratings yet

- Mejoramiento de La ProductividadDocument22 pagesMejoramiento de La ProductividadCee GuevaraNo ratings yet

- Portafolio Unidad 2 GCHDocument16 pagesPortafolio Unidad 2 GCHEmmanuel Van Middelkoop ÜNo ratings yet

- Unidad 1 Planeacion AgregadaDocument12 pagesUnidad 1 Planeacion AgregadaEdgar Atenogenes CastroNo ratings yet

- Método SiemensDocument15 pagesMétodo SiemensMarco Antonio Ramírez AlbarránNo ratings yet

- Emprendimiento e Innovacion UNIDAD 3Document10 pagesEmprendimiento e Innovacion UNIDAD 3JIMENEZ BAUTISTA YESSICA INGENIER�A EN GESTI�N EMPRESARIALNo ratings yet

- Bosquejo Del MétodoDocument5 pagesBosquejo Del MétodoJairGonzálezNo ratings yet

- Equipo de Trabajo (Reduccion de Tiempo Muerto)Document24 pagesEquipo de Trabajo (Reduccion de Tiempo Muerto)Alain GonzalezNo ratings yet

- Los Doce Principios de La ErgonomíaDocument14 pagesLos Doce Principios de La ErgonomíaPlasencia G. BladiNo ratings yet

- Clasificación de CostosDocument15 pagesClasificación de CostosEtlanaNo ratings yet

- Teoria de La Producción y de Los Costos PDFDocument15 pagesTeoria de La Producción y de Los Costos PDFJovi Griego33% (3)

- Clasificación de PrestacionesDocument18 pagesClasificación de PrestacionesDennisse PlatasNo ratings yet

- Unidad 3Document16 pagesUnidad 3Christian Espinosa GalindoNo ratings yet

- Cuadro Comparativo - Planeacion FinancieraDocument4 pagesCuadro Comparativo - Planeacion FinancieraAlan VazquezNo ratings yet

- Estacion de TrabajoDocument9 pagesEstacion de TrabajoJuan FrancoNo ratings yet

- 1 UNIDAD 2 Tableros y ControlesDocument46 pages1 UNIDAD 2 Tableros y Controlesfidel alejandro king felixNo ratings yet

- MPR1 y MPR2Document2 pagesMPR1 y MPR2Xavi Garcia DuranNo ratings yet

- Controles y TablerosDocument9 pagesControles y TablerosirisNo ratings yet

- Balanceo de LineasDocument54 pagesBalanceo de LineasCarlos Portillo100% (1)

- Hipotesis y SupuestosDocument2 pagesHipotesis y SupuestosPaOla Koral Rikardo Mtzz100% (1)

- Sistema de Costos HistoricosDocument11 pagesSistema de Costos HistoricosAdriana Pino75% (4)

- Caso de Planeacion AgregadaDocument8 pagesCaso de Planeacion AgregadaAngel100% (1)

- Logística y Cadena de Suministros A-D 2015 ITTG-AC-PO-004-08 - Rev4 - InstrumDidacticaDocument13 pagesLogística y Cadena de Suministros A-D 2015 ITTG-AC-PO-004-08 - Rev4 - InstrumDidacticaBalamPaniaguaNo ratings yet

- Ingeniería de CalidadDocument20 pagesIngeniería de CalidadBalamPaniaguaNo ratings yet

- Capítulo 4Document4 pagesCapítulo 4BalamPaniaguaNo ratings yet

- Formulación y Evaluación de ProyectosDocument12 pagesFormulación y Evaluación de ProyectosBalamPaniaguaNo ratings yet

- Aplicación de Seis Sigma en Una Microempresadel Ramo AutomotrizDocument2 pagesAplicación de Seis Sigma en Una Microempresadel Ramo AutomotrizBalamPaniaguaNo ratings yet

- Hoja de Seguridad OptiwaterDocument5 pagesHoja de Seguridad OptiwaterDaniel GaviriaNo ratings yet

- Atividades de Aplicación Tema 1Document5 pagesAtividades de Aplicación Tema 1JOEL MAGDALENO GONZALEZNo ratings yet

- Laboratorio # 6 Determinación de La Velocidad de Reacción Química Por El Método de Las Velocidades InicialesDocument9 pagesLaboratorio # 6 Determinación de La Velocidad de Reacción Química Por El Método de Las Velocidades InicialesJǝnnifǝr GonzalǝZzNo ratings yet

- Pt-Me-10 Desarme, Inspección y Armado de Acumuladores de VejigaDocument27 pagesPt-Me-10 Desarme, Inspección y Armado de Acumuladores de Vejigavictor carvalloNo ratings yet

- Guia Implementacion Sistemas Produccion de BiogasDocument47 pagesGuia Implementacion Sistemas Produccion de BiogasAry Mauricio BurbanoNo ratings yet

- Cat g3516hDocument4 pagesCat g3516hjbierzo100% (1)

- Gerenciamiento de ViajesDocument6 pagesGerenciamiento de ViajesDavid ParedesNo ratings yet

- Malla EspacialDocument16 pagesMalla EspacialMaU-mAu TacoamánNo ratings yet

- 6 - Calculos Hidraulicos ManualDocument58 pages6 - Calculos Hidraulicos Manualj_guadixNo ratings yet

- Mecánica de KPI de Post Venta - Junio 2017Document16 pagesMecánica de KPI de Post Venta - Junio 2017Jhosbrield Pacheco ZegarraNo ratings yet

- Sales Process Eng - Ventas & Marketing Procesos - OqlDocument35 pagesSales Process Eng - Ventas & Marketing Procesos - OqlOsvaldo Quiroz LeytonNo ratings yet

- La Importancia de La TelevisiónDocument2 pagesLa Importancia de La TelevisiónWilson OrtizNo ratings yet

- Flujograma de Procesos de La Esterilización de Los MaterialesDocument1 pageFlujograma de Procesos de La Esterilización de Los MaterialesEnny Vaca33% (3)

- 38bases para TechosDocument4 pages38bases para TechoschrsitianNo ratings yet

- El Bahareque Región Caribe - ColombiaDocument34 pagesEl Bahareque Región Caribe - ColombiaMauricio Tovar100% (1)

- Compendiado-Sd2010 Square DDocument298 pagesCompendiado-Sd2010 Square DGerardo Bravo Perea50% (2)

- ID - Solucionario Ud01 PDFDocument12 pagesID - Solucionario Ud01 PDFReda Allaiouti El HammamNo ratings yet

- La Presa de La Verdeja-Una Presa Representativa de Principios Del Siglo XXDocument14 pagesLa Presa de La Verdeja-Una Presa Representativa de Principios Del Siglo XXkevastNo ratings yet

- Folleto Gestion de Iluminacion Digital DLM LegrandDocument10 pagesFolleto Gestion de Iluminacion Digital DLM LegrandjumancesuNo ratings yet

- Bse-Pa-072 Cambio de Transmision CrowdDocument12 pagesBse-Pa-072 Cambio de Transmision CrowdQueno QuenoNo ratings yet

- Retardadores de Cordón DetonanteDocument15 pagesRetardadores de Cordón DetonanteSamir VelasquezNo ratings yet

- Mediciã - N de Resistividades Campo Apiay SuriaDocument26 pagesMediciã - N de Resistividades Campo Apiay SuriaAmanda SuarezNo ratings yet

- Expediente Tecnico-29-06-11Document283 pagesExpediente Tecnico-29-06-11Juan Carlos CheroNo ratings yet

- AiresDocument2 pagesAiresGustavo CadenaNo ratings yet

- 1.introduccion Al Power BuilderDocument4 pages1.introduccion Al Power BuilderKimberlyValhiaLoarteSanaNo ratings yet

- Pendulo de Torsion InformeDocument4 pagesPendulo de Torsion InformeKevinVivarez0% (1)

- Presentación Interna Ayt-1 Sem128 Rev-1 30-Mar-2021Document14 pagesPresentación Interna Ayt-1 Sem128 Rev-1 30-Mar-2021candelario de la cruzNo ratings yet

- Inspeccion Pre Uso 1Document9 pagesInspeccion Pre Uso 1WILMAR VALBUENANo ratings yet

- Formato de Cuadro de Disminuciones y Aumentos de ObraDocument1 pageFormato de Cuadro de Disminuciones y Aumentos de ObraAndrés LeónNo ratings yet

- MRU LaboratorioDocument7 pagesMRU LaboratorioElvis Hermes100% (1)