Professional Documents

Culture Documents

Capitulo Ix

Uploaded by

Consuelo Toro Sayas0 ratings0% found this document useful (0 votes)

29 views54 pagesUNAC

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentUNAC

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

29 views54 pagesCapitulo Ix

Uploaded by

Consuelo Toro SayasUNAC

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 54

CAPITULO IX

TECNOLOGÍA DE ELABORACIÓN DE NUEVOS PRODUCTOS PESQUEROS

9. TECNOLOGÍA DE ELABORACIÓN DE PRODUCTOS PESQUEROS

CONGELADOS

9.1. INTRODUCCION

Hoy en día, la tarea de la Industria de los alimentos es

aumentar el tiempo de vida de los alimentos y para ello es

indudable que se requiera del uso de tecnología, como es el caso

de la congelación, permitiendo así la planificación de la producción

y del suministro de alimentos a la población.

Para conservar los alimentos, se han desarrollado muchos

procedimientos, algunos de ellos datan de muchos siglos atrás.,

sin embargo su aplicación a escala industrial recién se inicia en

el siglo XVIII, como es el caso de la tecnología de la conservación

de los alimentos por tratamiento térmico, apareciendo así mismo la

tecnología de la desecación artificial, ahumado, ,salado,

conservación por vinagre, especias, azúcar y por agentes

químicos.

Desde la antigüedad ya se conocía que es posible conservar los

alimentos durante largos periodos de tiempo poniéndolos o

almacenándolos a bajas temperaturas utilizando el frío natural.

Las bajas temperaturas, pudieron utilizarse en escala técnica

Después de que se inventara la maquinaria frigorífica en la

primera mitad del Siglo XIX, y desde ese momento podemos decir

que la industria del frío existe y podemos decir que una de las

primeras aplicaciones es la conservación de los alimentos frescos,

reconociéndose que se puede conservar alimentos a temperaturas

superiores a Cero Grados Centígrados solamente por tiempos

muy limitados, de allí que la Ciencia requería de mayores logros,

obteniéndose en los años de i,860 cuando THOMAS SUFCLIEFFE

MORT Y EUGENE DOMIMQUE NICOLLE, construyeran en

Sydney Australia la máquina de congelación.

A diferencia de las otras Tecnologías, la tecnología de

conservación por el Frío, es el único y capaz de conseguir que el

olor, sabor y aspecto natural del producto apenas tenga una

pequeña diferencia del producto fresco y es mas estos productos

conservados a temperaturas de congelación, pueden mantenerse

por muchos meses sin alteración, salvo que la materia prima, el

proceso o el almacenamiento a la temperatura de congelación sea

defectuosa., sin embargo estos productos ya descongelados

tienen una vida muy limitada, de allí que se deben de consumir

en forma inmediata.

El mantenimiento de las condiciones técnicas del producto en las

etapas de congelación y almacenamiento al estado congelado en

los parámetros de Temperatura, humedad relativa y circulación

de aire, presupone la organizaci1n de lo que conocemos como

CADENA DE FRIO, y que abarca además al transporte, la etapa

comercial mayor y menor y operaciones que realiza el consumidor

para la preparación del producto.

El descubrimiento de la congelación de los alimentos y su

importancia dentro del proceso denominado CADENA DE FRIO,

hacen de este método de conservación uno de los más utilizados

en la sociedad actual, debido al estado final natural y sin

mayores cambios físico, químicos y bioquímicos que se pueden

presentar en el alimento a través del tiempo de su almacenamiento.

La congelación inhibe la actividad microbiana y las bajas

temperaturas inferiores a cero grados centígrados, hacen que las

reacciones enzimáticas y bioquímicas se reduzcan a un mínimo.

Bajando la temperatura por debajo de la temperatura de

congelación del agua, inhibe el crecimiento y la actividad vegetativa

de la mayoría de los microorganismos. Al convertirse el agua en

hielo durante el proceso de congelación, se incrementa en el

alimento la concentración de las sales o sustancias disueltas,

haciendo que se reduzca el crecimiento de la mayor 1ª de los

microorganismos.

La calidad de los alimentos congelados depende de la calidad

de las materias prima y de la calidad de los procesos a la que

son sometidas las materias primas antes de la congelación,

durante la etapa del congelado y durante la etapa de

almacenamiento al estado de congelado., así como al método de

descongelación. Cada etapa de este proceso debe ser estudiada

para su aplicación en cada tipo de producto, de tal manera que

se minimice los efectos de las reacciones de deterioro natural.

En la mayoría de los alimentos congelados, el agua es el mayor

componente., de allí que si el agua está disuelta, en .o*ponentes

de celdas solubles, el alimento no tendrá la posibilidad de un

mayor periodo de conservación, de allí que la conversión del

agua en hielo produce la concentración de componentes solubles,

cambios del pH que afectarán al tejido de la carne produciendo

cambios en la textura y también reacciones bioquímicas.

El auge de la pesquería a nivel mundial, pues se debe- a que se

viene aplicando adecuadamente la tecnología de la congelación y

es esta tecnología la que se utiliza para procesar, almacenar y

comercializar la cuyo, cantidad de producto pesqueros destinados

al consumo humano directo, y es a la tecnología de congelación

que se debe el auge de la pesquería peruana desde la década

del 70 del siglo pasado.

La actividad pesquera se constituye de por sí es una de las

actividades más importantes y dinámicas de la economía peruana,

ya que aporta más del 2.5% el PBI y globalizando representa más

del 20 Yo de las exportaciones totales del País.

De lo mencionado, de deduce el importante rol que cumple la

aplicación de los diferentes técnicas del uso del frío (refrigeración,

congelación, almacenamiento refrigerado, almacenamiento al

estado congelado y producción de hielo), para organizar, conformar

una industria pesquera moderna, competitiva, y rentable.

9.2. PRTNCIPIG Y FUNDAMENTG DE LA TECNOLOGÍA

La carne del pescado, así como otros tipos de carne contienen

aproximadamente un 80% de agua al estado fresco. Esta agua a

una presión atmosférica normal se convertirá de líquido a sólido a

una temperatura de Cero grados Centígrados,. Es decir se

congelará.

El agua como componente de los alimentos cárnicos contiene

sales y otros componentes químicos que tienen la propiedad de

reducir la temperatura a la cual el agua comienza a congelarse

que es de 1 grado centígrado, y a medida que descienda la

temperatura por debajo de 1G. C. se congelar la más el agua y se

incrementará la concentración de las sales en el a gua restante, de

tal forma que su punto de congelación desciende a un más. A la

temperatura de 5 G.C., cuando parece que todo el agua se ha

congregado, más del 20% del agua en el tejido de la carne aún está

sin congelar, incluso cuando se alcanza la temperatura de 30G.C., el

10% del agua de composición de la carne sigue sin congelar (1).

Con el objeto de cambiar el estado físico del agua de líquido a

sólido, como es el caso cuando se congela un alimento cárnico, se

tiene que eliminar la energía o calor latente de la sustancia. Si

bajamos un G.C. de temperatura de una sustancia que se encuentra

a temperatura superiores a la de congelación del agua, se tiene que

extraer una caloría de calor y esto se conoce como calor

especifico.

Para todos los fines prácticos, se da por supuesto que el pescado

tiene los mismos valores de calor especifico y calor latente que el

agua…

Los alimentos congelados pueden estar sujetos a procesos

especialmente diseñados para preservar la apariencia y calidad del

producto minimizando los cambios físicos, bioquímicos y químicos

que generalmente se producen durante el proceso de congelación y

Almacenamiento posterior. En la mayor parte de los casos, la calidad

del alimento es conservando mejor cuando la temperatura de

almacenamiento se mantiene lo más bajo posible.

En la práctica industrial y comercial se adoptan dos gamas de

temperatura para el almacenamiento y distribución, según se

denomine el producto congelado como Congelado o ultra

congelado..

La denominación de congelado, se aplica a un grupo limitado de

productos principalmente carnes rojas y de aves manteniéndose a

estos a una temperatura de 10 G.C. durante el periodo de

almacenamiento y distribución.

Y la terminología de ultra congelado, implica que la temperatura se

mantenga a 18G.C. o menos y con las menores fluctuaciones

posibles para preservar la calidad del alimento durante el tiempo

deseado de almacenamiento, transporte, comercialización, además

el térmico implica que la rapidez de congelación ha sido la mas

apropiada para el producto. Este tipo de proceso se utiliza para

conservar productos pesqueros.

9.2.1. PROCESO DE CONGELACION

Para la congelación de un alimento, las diferentes partes

del producto, pasan por diferentes fases en diferentes

tiempos. Generalmente sucede tres etapas térmicas

marcadas:

PRECONGELACION: Es el tiempo entre el momento que el

producto es colocado en el túnel de congelación a su

temperatura inicial o del ambiente y el instante en que

empieza a cristalizarse el agua de composición del producto

A esta etapa también se le denomina periodo de la

temperatura crioscópica

CONGELÁCION: Periodo durante el cual se transforma la

mayor parte del agua en hielo y la temperatura se

mantiene casi constante.

REDUCCION DE LA TEMPERATURA HASTA LA

TEMPERATURA DE ALMACENAJE: Periodo durante el cual

la temperatura se reduce, desde la temperatura anterior

hasta el final deseado en el centro térmico del producto.

9.2.2. CENTRO TERMICO

El centro térmico de un producto o paquete de producto, es

el punto donde el producto tiene la temperatura más baja o

alejada del punto de congelación del agua, al final del

proceso de congelación.

9.2.3. TIEMPO EFECTIVO DE CONGELACION

Es el tiempo requerido para bajar la temperatura de un

producto desde su temperatura inicial hasta la temperatura

requerida en su centro térmico.

9.2.4. VELOCIDAD DE CONGELACION

Es otra forma de expresar la rapidez de la congelación,

midiéndola velocidad a la que si desplaza al frente de

formación de hielo en el producto que esté congelando.

Esta velocidad es mayor cerca de la superficie de contacto

con el frío.

9.2.5. DURACIÓN DE LALMACENAMIENTO

La duración del producto almacenado depende de las

reacciones químicas y físicas que se produzcan en el alimento

congelado, aspecto que conduce a una pérdida de la calidad

del alimento y que es gradual, acumulativa e irreversible, de

tal manera que después de un tiempo el producto alimenticio

deja de tener valor para el consumo debido a la degradación

de sus componentes.

9.2.6. CONSERVACIÓN DE ALTA CALIDAD

Definimos como conservación de alta calidad (High Quality

Life), al tiempo que transcurre entre el momento que se

congela un alimento de alta calidad y el momento en que

se detecta por apreciación sensorial una diferencia

estadísticamente significativa comparada con la calidad inicial

del producto, es decir antes de la congelación.

9.3. ASPECTOS FISICOS, FÍSICO QUÍMICOS Y BIOQUÍMICOS DE

LA CONGELACIÓN

9.3.1. ASPECTOS FÍSICOS

FORMACION DE HIELO

Desde el punto de vista físico, los tejidos animales y

vegetales pueden ser tratados como soluciones acuosas.

Cuando el alimento es enfriado bajo Cero G. C., el hielo se

forma a una temperatura característica del producto (punto

inicial de congelación), la cual es la temperatura a la cual se

funden los últimos cristales de hielo El punto de congelación

depende directamente de la concentración molar de las

sustancias presentes disueltas y no del contenido de agua

del alimento.

Las frutas por ejemplo tienen un alto contenido de agua y

su punto de congelación es de 2G.C. o de 3G.C., mientras

que la carne con poco contenido de grasa tiene menos agua,

pero su punto de congelación es de cerca de 1G. La

diferencia se debe a la alta concentración de azúcar y ácido

contenidos en las frutas comparado con un bajo contenido

soluble en la carne. La formación de hielo ocurre durante la

congelación, solo después de que un grado de súper

enfriamiento se ha producido y la formación del hielo es

acompañado de un calentamiento cercano al punto de

congelación (Está es el fenómeno de reducción de la

temperatura de una solución o material bajo su punto de

congelación sin que ocurra la cristalización) (2).

Como quiera que la mayoría de los productos son enfriados

por debajo del punto inicial de congelación, más y mas

agua se convertirá en hielo y las soluciones residuales, se

harán más y más concentradas. A temperaturas de masa

bajas de 40 G.C. hay un pequeño o no mensurable cambio

de la calidad de hielo presente en la mayoría de los

alimentos congelados., así en pescados magros el porcentaje

de agua congelada á-diferentes temperaturas se puede

continuación en el cuadro Nro. 01, teniendo en cuenta las

investigaciones realizadas por L. RIEDEL.

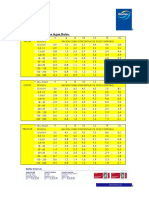

CUADR.O NR.C. 9.1

PORCENTAJE DE AGUA CONGELADA A VARIAS TEMPERATURAS PARA

PRODUCTOS PESQUEROS FRESCOS MAGROS.

PRODUCTO % AGUA AGUA CONGELADA AGUA NO CONGELADA

TOTAL % del Contenido total %del Total

TEMPERATURA - 5 – 10 – 15 – 20 - 25

A

Carne Magra 74 74 82 85 87 88 12

Merluza 83.5 80 87 89 91 92 08

Bacalao fresco 80.5 77 84 97 89 91 09

Fuente: Rudolf Planck.

TAMAÑO DE LOS CRISTALES DE HIELO

Una vez que el agua de composición del alimento ha empezado a

congelarse, la relación de formación de hielo es una función de la

relación de calor removido, como también de la difusión del agua de

los alrededores de las soluciones o ges a la superficie de los

cristales de hielo. A bajas relaciones de enfriamiento pocos centros

de cristalización son formados y los cristales crecen hasta una

medida relativamente grande. El agua de las celdas de los tejidos de

la carne se difunde a través de las paredes de ellas, saliendo de las

celdas en condiciones de colapso. Si los cristales se vuelven muy

grandes, puede ocasionar daño mecánico del producto,

separándose físicamente las celdas sobre relativamente grandes

distancias. Cuando la relación de congelación se incrementa, el

número de los cristales de hielo aumenta y su tamaño decrece (3).

CAMBIOS DIMENCIONALES

El cambio del volumen que se produce al producirse el cambio del

agua pura en agua es cerca del 9%., sin embargo el cambio del

volumen de los alimentos como resultado de la formación de hielo

es menor, cerca del 6% ya solamente una parte del agua de

composición del alimento es congelada y por que algunos alimentos

tienen espacio de aire en su estructura del tejido. El cambio del

volumen del alimento debe de ser tomado en cuenta cuando se

diseña el equipo de congelación (4).

CONDUCTIVIDAD TERMICA

La conductividad térmica de un alimento cambia

considerablemente durante la congelación, principalmente por que

el coeficiente de conductividad térmica del hielo es cuatro veces

mas grande que la del agua. La conductividad térmica tiene un

gran efecto en la velocidad de congelación. La conductividad

térmica varia ampliamente con los tipos de productos alimenticios,

la temperatura y es muy dependiente de la orientación de la

estructura de los tejidos.

CALOR REMOVIDO DURANTE LA CONGELACION

La cantidad de calor removido durante la congelación de

alimentos es bastante dependiente de la cantidad de agua

congelable presente. La cantidad de calor involucrada en el

congelamiento de una masa de alimento de una temperatura a

otra (es decir del cambio de Entalpía), está compuesta de :

Calor sensible involucrado para enfriar la masa desde la

temperatura inicial hasta el punto de congelación, Calor Latente

de formación de hielo y el calor sensible involucrado en el

enfriamiento del hielo y la parte no congelable hasta la

temperatura final. Si hubiera cambios adicionales como por ejemplo

en la fase de cristalización, el calor involucrado también entra en

el cambio de entalpías (5).

TIEMPO DE CONGELACION

El tiempo que demora el proceso de congelación depende de

muchos factores, algunos relacionados al producto a ser

congelado, otros al equipo de congelación utilizado, siendo los

más importantes los siguientes:

Dimensión y forma del producto, particularmente el espesor

Cambio de Entalpía

Conductividad térmica del producto

Temperatura inicial y final

Coeficiente de transferencia de calor superficial del producto

Temperatura del medio refrigerante.

La temperatura de congelación de un producto en particular puede

ser medido experimentalmente observando las temperaturas del

producto y los cálculos del tiempo de congelación son difíciles

debido a los muchos y muy variados factores que inciden.

RELACION DE CONGELACION

La relación de congelación es la velocidad promedio de avance

del hielo durante la congelación. De hecho la velocidad es mayor

en y cerca la superficie del producto y menor en el centro

térmico.

FIN DE LA CONGELACION

El proceso de congelación termina cuando la mayor parte del agua

congelable en el centro térmico del producto se ha convertido en

hielo, lo cual coincide para la mayoría de los productos a una

temperatura por debajo de 10 G. C., en el centro térmico. Si el

producto es sacado del equipo de congelación a esta temperatura,

o antes, puede resultar en un pobre proceso de congregación en

el centro térmico, de allí que comercial e industrialmente, se esté

congelando los productos cárnicos hasta temperaturas de 20 G.C.

llamada también temperatura de equilibrio (6).

9.3.2. ASPECTOS FISICO – QUIMICO

COMPOSICION Y CAMBIO DEL PH DURANTE EL

CONGELAMIENTO

La congelación convierte una gran proporción de agua de la

composición del alimento en hielo, y hace que la solución

remanente sea mas concentrada en solventes, sustancias

coloidales y en suspensión, el incremento de la concentración

causa un cambio en el equilibrio acido – base denominado

también. pH, el cual es importante en la estabilidad de

muchas sustancias coloidales y en suspensión.

Un segundo resultado del incremento en la concentración es la

precipitación de la sales y otros compuestos poco solubles,

tales como los fosfatos. Esto ocasiona un cambio drástico del

pH, hasta en dos unidades y cambia la composición de la

soluciones acuosa en los alimentos. Estos cambios afectan

en forma irreversible los sistemas físico – químico del tejido

de los alimentos (7).

CAMBIOS FISICO QUIMICOS EN LOS ALIMENTOS

Las características de la textura la iniciación y aceleración de

varias reacciones bioquímicas, depende de los constituyentes

físico químicos y son afectados por las modificaciones

producidas en ellos por la congelación. Un ejemplo de la

variación de la textura es la reducción de las propiedades de

ligazón por la pérdida de agua, resultado del goteo., así como

el cambio de la actiomiosina en el musculo es decir la

incidencia en la textura.

Muchos cambios físico químicos se incrementan debido a la

concentración de la sales en la fase previa a la congelación,

sin embargo decrece al bajar mas la temperatura debido a la

poca movilidad de las sales en esta fase. Consecuentemente

los cambios físicos químicos son más dañinos en el rango

entre el punto de congelación del producto y la temperatura de

10 G.C., de allí que es muy importante congelar los alimentos

cárnicos lo más rápido posible para pasar por el rango de

Cero a 10G.C. en un periodo menor a 30 minutos (8).

9.3.3. ASPECTOS BIOQUIMICOS

El músculo de las carnes obtiene energía de la hidrólisis del

adenosine trifosfato (ATP), de allí que la concentración de

dicho compuesto tiende a disminuir, ya que durante la vida es

rápidamente resintetizada utilizando la energía producida

cuando el glicógeno es oxidado a dióxido de carbono y agua.

Después de la muerte de los animales, el metabolismo

continua durante algún tiempo. La glicólisis de las carnes

post morten son relativamente insuficientes y no puede

mantener el ATF en su nivel del estado vivo, de allí que

una vez que el ATF llegue a una concentración crítica no

puede evitar la mayor proporción de la actina y miosina del

músculo provocando la pérdida de la elasticidad. La

continua producción de lactacto y de iones de H +, causa

que el pH baje desde su valor del estado vivo de 7.2. a

5.5 final Un pH de 5.5 está cerca del punto Isoéctrico de la

proteína del músculo, al cual tiene una mínima capacidad

de retención de agua y por consecuencia una elevada

tendencia a la exudación durante la descongelación. Un

pH mas elevado acompaña una gran tendencia a la

retención de agua y la cantidad de glicógeno en el músculo

presente al momento de la muerte del animal, determina

claramente hasta va a caer el pH durante la glicólisis. (9).

La glicólisis del pescado sigue los mismos pasos que el

de las otras carnes, no existiendo prácticamente la rotura

por frío en el músculo del pescado que ha sido

adecuadamente tratado luego de la faena de pesca. El

músculo del pescado muestra una menor contracción si es

mantenida a temperaturas cercanas a la de congelación del

agua y a temperaturas mayores el encogimiento y la

pérdida de peso pueden ser sustanciales especialmente

para los filetes.

La diferencia cualitativa entre las carnes de pescado y las

otras carnes, es generalmente el bajo contenido de glicógeno

en el pescado antes de la muerte, consecuentemente la

disminución del pH en el pescado después de muerto es

pequeño y la resistencia al crecimiento de las bacterias en

su superficie es menor que el de la carne. La composición

de la grasa en el pescado difiere de las carnes rojas y de

pollo, puesto que la carne del pescado contiene un alto

porcentaje de grasa insaturada.

Las proteínas del pescado son diferentes a la de las otras

carnes especialmente en lo relacionado a su alta

susceptibilidad al almacenaje en frío . Son dependientes

de la temperatura y la máxima relación de desarrollo se

encuentra en el rango de -1 a -5 G.C., de allí que son

considerablemente reducidas a bajas temperaturas de

almacenaje.

Los cambios son frecuentemente en la fracción miofibrilar

de las proteínas del músculo del pescado, ya que las

proteínas sarcoplasmáticas parecen ser mas estables con

relación a los efectos de la congelación y almacenaje

congelado. (10).

En los últimos años se ha encontrado que el último pH del

pescado antes del congelado, puede afectar

considerablemente su textura. Así un bajo pH en el Bacalao,

es asociado con una pronunciada pérdida de tenacidad y

presencia de exudación en el proceso de descongelación.

(11).

9.3.4. CARACTERESTICAS TERMOFISICAS DEL PESCADO

DURANTE CONGELACION

El proceso de congelación del pescado es variable con la

capacidad térmica, conductividad térmica y la conductividad de

la temperatura, explicándose por la diferencia sustancial entre

las propiedades termofísicas del agua y el hielo, las mismas

que se dan a conocer a continuación:

CUADRO NRO. 9.2.

CARACTERISTICAS TERMOFISICAS DEL AGUA Y DEL HIELO

DESCRIPCION DE LAS CARACTISTICAS AGUA HIELO

Calor específico (KJ/kg.K) 4.18 2.17

Conductividad térmica w/(m.K) 0.56 2.24

Conductividad de la temperatura m/h 0.00045 0.00465

FUENTE: Refrigeración y Congelado de Pescado – Oscar Valiente

La formación del hielo ocurre con mayor intensidad al

disminuir la

temperatura y acercarse al punto crioscópico y el calor

específico disminuye al disminuir la temperatura del

producto en proceso de congelación y para efectos de los

cálculos térmicos el calor especifico del pescado congelado

se considera igual a 2KJ/Kg.K y la conductividad de los

productos congelados se incrementa con la disminución de

la temperatura. Y para efectos de los cálculos técnicos, el

coeficiente di conductividad para el pescado congelado es

igual a 1.16W/(m.K).

Durante el proceso de congelación se incrementa el

volumen del pescado entre 5 a 8%, debido a que se

incrementa el volumen del agua al transformarse en hielo,

por tal ruz6n el peso específico de los productos disminuye

entre 5 a 6 %u.

9.3.5. TEMPERATURA PROMEDIO DE CONGELACIÓN

En función a la temperatura inicial y la temperatura final

de congelación, se incorpora la noción de temperatura

promedio de congelación, estableciéndose por medio de la

integración gráfica la curva que caracteriza la cantidad de

agua congelada tal como se indica en el cuadro (9.3)

CUADRO Nro. 9.3.

VALORES DE LA TEMPERATURA PROMEDIO DE LOS ALIMENTOS

DURANTE SU CONGELACIÓN EN EL INTERVALO DE TEMPERATURA Ti y

Tf.

Temperatura inicial del Producto en G.C.

Promedio de Congel. G.C. -1 -2 -4 -6 -8 -10 -12 -14

- 2 G.C. 1.5 -2-----------------------------------------------------------------

-4" -2.05 -2.76 -4-00--------------------------------------------------

-6" -2.65 -3.76 -4.91 -6.00 ---------------------------------------

-8" -3.22 -4.21 -5.65 -6.91 -8.00------------------------------

-10 " -3.88 -4.98 -6.60 -7.95 -9-10 -10.00-------------------

-12” -4.65 -5.80 -7.65 -9.02 -10.24 -11.25 -12.00---------

-14” -5.25 -6.71 -8.60 -10.15 -11.42 -12.35 -13,22 -14.00

-16” -5.91 -7.35 -9.45 -11.10 -12.45 -23.35 -13'22 -14.00

-20” -6.67 -8.25 -10.30 -12-10 -13.55 -14'92 -16.05 -17.20

-25 " -7.75 -9.30 -11.55 -13.40 -15.80 -16.68 -18.06 -19.22

-30" -9.45 -11.35 -13.75 -15.75 -17.15 -19.15 -20.60 -21.95

FUENTE: Refrigeración y Congelación de Pescado. Oscar Valiente.

Es muy importante determinar la temperatura final promedio

del producto que at final del proceso el producto debe de

tener una temperatura media en todo el volumen del cuerpo

y que debe ser igual a la temperatura de la cámara de

almacenamiento de los producto.

Por otro lado, se recomienda que el producto congelado sea

descargado cuando la temperatura del centro del cuerpo o

paquete no sea mayor a -18G.C., puesto que el producto se

calienta entre 1 a 3G.C. en el proceso de glaseado..

9.3.6. VARIACIONES HISTOLOGICAS DE ALGUNAS

ESTRUCTURAS FIBRILARES DE MUSCULO BLANCO DE

PESCADO

Cuando El pescado es fresco, los tejidos-son elásticos y las

fibras se adhieren estrechamente m unas a otras. Si el

pescado es almacenado antes de tejidos aparecen espacios

ocupado por líquidos. Los cambios de la estructura histlógica

son menores en pescado congelado y que dicho proceso se

halla efectuado luego de la captura. A diferencia de los que

hallan sufrido un almacenamiento preliminar., en estos casos

los cristales de hielo tienen a incrementarse de tamaño,

dañando al tejido en el proceso de descongelado.

Durante el proceso de congelación, los cristales de hielo

deterioran la estructura de los tejidos de una manera

irreversible, lo que La muerte de los microorganismos abaja

temperatura puede ocurrir no solo como resultado de la

alteración de su metabolismo como acumulación de

sustancias innecesarias y dañinas, variaciones de las

propiedades difusivas del protoplasma, etc., sino también

como consecuencia del daño mecánico de las células del

tejido durante el proceso de la formación de los cristales

de hielo. Al inicio del proceso de congelación, cuando la

cantidad de hielo en los tejidos es pequeña, las bacterias

aún se pueden desarrollar a pesar de la baja temperatura.,

sin embargo el ulterior y progresivo enfriamiento detiene el

desarrollo bacteriano.

En el intervalo de temperaturas entre -1.1 G.C. a - 3.1 G.C.

se observará una disminución de la población bacteriana y

al cabo de 20 días el grado de contaminación crece

logarítmicamente. A partir de -5 G.C. se observa también el

crecimiento de microorganismos en el periodo de 2 meses

de almacenamiento. La temperatura de -10 G.C. es

considerada como la mínima para el crecimiento de los

microorganismos. La ulterior reducción de la temperatura

implica la destrucción de una parte significativa de

población microbiana y la congelación y almacenamiento

de los productos pesqueros a temperaturas por debajo de

10 G.C. provoca la muerte de hasta un 99 % de las

células bacterianas psicrofilicas (13).

9.4.2. VELOCIDAD DE LAS REACIONES QUIMICAS Y

BIOQUIMICAS EN LOS PRODUCTOS CONGELADOS

El enfriamiento del producto hasta una temperatura

considerablemente menor que el punto de congelación,

reduce la velocidad de las reacciones químicas y

bioquímicas de disociación y Muchas enzimas conservarán

su actividad después de la congelación. La temperatura

que corresponde a la menor actividad de las enzimas, es

considerablemente menor que la temperatura que

corresponde al menor crecimiento de los microorganismos

(14).

En el inicio de la aplicación del método de congelación de

los alimentos había provocado especial interés la velocidad

de los procesos bioquímicos y químicos que se desarrollan

en el tejido de la carne de los peces, a temperaturas

cercanas a la de crioscopia, de allí la tecnología es

relacionada con la necesidad de elegir una velocidad óptima

de congelación para superar el intervalo de temperaturas

en donde se forma la cantidad principal de hielo en la carne

(15).

En los años 30 del siglo pasado, SHARP, demostró que

en el intervalo de temperaturas de- 3.2 a -3.7 G.C. la

disociación del glicógeno en la carne de pescado y la

acumulación de ácido láctico ocurren con la máxima

velocidad, así el mismo observa que a temperaturas por

debajo de la indicada se produce un aumento brusco de la

velocidad de disociación del glicógeno, activándose también

considerablemente la desfosforalización del ATP., así

mismo SIKORSKI en sus trabajos sobre la materia nos da a

conocer que a temperaturas crioscópicas, la velocidad de

desintegración de los nucleótidos disminuye en la carne

de las especies del mar báltico (16).

La congelación parcial de la carne del pescado, provoca la

variación de las condiciones existentes en la carne y que

son determinantes de la velocidad de muchos.

Procesos físicos químicos y bioquímicos. La congelación

del agua de composición implica determinados daños de la

estructura celular y subcelular, incrementándose la

concentración de los substratos de la reacción y de los

activadores de las enzimas., así como la dilución de las

proteínas estructurales, acelerándose el desarrollo de los

procesos (17).

En la carne de algunas especies de peces se presentan

diferencias considerables de la actividad de las enzimas, a

las temperaturas a las que son congeladas y

almacenadas, además a temperaturas equivalentes la

calidad de la carne de especies diferentes varía en forma

desigual.

9.4.3. ALTERACION DE LAS PROTEINAS DURANTE LA

CONGELACIÓN DE LA CARNE DEL PESCADO

Las investigaciones han demostrado que durante la

congelación de la carne del pescado, se producen cambios

profundos en la estructura de las proteínas provocando un

proceso de desnaturalización y a consecuencia de lo cual

varía su solubilidad, disminuye su capacidad de absorción

y retención de agua. Todo esto altera las condiciones de

la calidad de la carne como producto alimenticio, ya que

durante la descongelación conjuntamente con el agua se

pierden proteínas solubles en agua, vitaminas, sales

minerales, etc.

Las alteraciones, á. las propiedades de la miosina que

forma entre el 70 a 80 % de la proteína del pescado y que

además es su componente más inestable, tiene especial

significado, puesto que las investigaciones realizadas han

demostrado que las proteínas del pescado se desnaturalizan

con mayor rapidez en el intervalo de temperaturas entre -2 a

-5 G.C., de allí que para lograr una máxima resistibilidad

tecnológica del proceso de congelación, es muy conveniente

atravesar el intervalo de las temperaturas correspondientes

a las citadas modificaciones bioquímicas en el menor tiempo.

9.4.4. ALTERACIÓN DE pH DE LOS TEJIDOS DEL PESCADO

DURANTE EL PROCESO DE CONGELACIÓN

Durante el proceso de congelación gran parte del agua de

composición del tejido y posiblemente hasta un 90 % se

transforma en hielo, aspecto que provoca la elevación de

la concentración de los coloides y otras sustancias

disueltas que se quedan en el líquido de los tejidos y

como consecuencia se produce un cambio en el nivel del

pH, que es de importancia para la estabilidad de muchos

coloides y suspensiones. En estas condiciones se observará

variaciones del pH hacia el lado ácido en los límites de

una unidad., así mismo se produce la precipitación de

sales y otros compuestos solubles como fosfatos, que hace

variar más el valor del pH hasta en dos unidades y así

provoca cambios en la composición de las sales de la

solución acuosa del producto, produciendo cambios

irreversibles en el tejido (18).

9.4.5. INFLUENCIA DE LA CONGELACIÓN EN LOS ÁCIDOS

GRASOS

Las investigaciones realizadas han establecido que en los

procesos de desnaturalización de las proteínas musculares,

durante el almacenamiento del pescado al estado

congelado, los ácidos grasos cumplen la actividad principal.

Los ácidos grasos linólico y linolénico disminuyen

intensamente la solubilidad de la actiomiosina en las

soluciones salinas. Los ácidos grasos oxidados pfovocan

una agregación mas intensa de la miosina en especies

como bacalao, provocando también la desnaturalización de

la proteína en especies como caballa. Se ha encontrado

que son suficientes entre 10 a 15 mlg de peróxido de

ácido graso para desnaturalizar la totalidad de la miosina

contenida en 100 gr. De carne de bacalao, valor que

corresponde a un índice de Yodo cercano a 60.

Como resultado de la acción de los ácidos grasos

insaturados sobre las proteínas en condiciones de

oxidación, se forman productos que tienen carácter de

polímeros y que además son insolubles y la adición de

tocoferol disminuye un tanto el decrecimiento de la

solubilidad de la actiomiosina, expresándose la adición del

tocoferol al evitar la formación de radicales libres,

disminuyendo en consecuencia la desnaturalización de las

proteínas. (19).

9.5. REGIMEN DE CONGELACION DE LOS PRODUCTOS

PESQUEROS.

El establecimiento del régimen de congelación de los productos

pesqueros, requiere considerar los cambios que se producen en

el tejido y a diferentes condiciones de congelación El régimen

óptimo debe asegurar la congelación rápida de la carne,

asegurándose que durante dicho proceso se formen micro

cristales de hielo, que se conserve en lo posible la posición

original de los elementos que componen el tejido, la integridad de

las células y fibras y se produzcan en menor grado variaciones

bioquímicas que perjudiquen la calidad del producto. El régimen

de congelación por lo general debe de corresponder al posterior

régimen de almacenamiento frigorífico.

9.5.1. VELOCIDAD DE CONGELAMIENTO DEL PESCADO

De denomina así a la velocidad con que se desplaza la

zona de cristalización en el producto que es objeto de

congelación. Por zona de cristalización se entiende la capa

de tejido del pescado en la cual una parte significativa del

agua se transforma en hielo, por acción de las bajas

Temperatura.

La zona de cristalización surge en la superficie del

producto y se desplaza durante el periodo de congelación

hacia el interior del cuerpo o paquete y la velocidad de

avance del frente de congelación no es constante, siendo

mayor en la capa superficial y disminuye a medida que se

congela dicha fue al de allí que el proceso de congelación

se caracteriza por la velocidad media de congelación (v),es

decir la relación entre el grosor (x) de la capa congelada

en centímetros y el tiempo que dura su formación en horas

(Z)

V = XIZ

Las investigaciones han determinado experimentalmente

que la velocidad de congelación óptima es de 3.3 cm/

hora, siempre que el tiempo pos captura del pescado no

haya sido mayor a 3 horas, indicándose que es importante

superar rápidamente la zona de temperatura comprendida

entre – 1 y -5 G. C. para evitar la desnaturalización de la

proteína . La velocidad de congelación es un factor

importante en la tecnología del uso de la congelación, ya

que con ello se determina la calidad del proceso y el

estado del producto congelado.

9.5.2. TEMPERATURA FINAL DE CONGELACION

La temperatura final que debe alcanzar el producto en el

centro térmico y la respectiva temperatura del aire o las

placas de contacto en las cámaras de congelación y I o

almacenamiento deben ser determinadas considerando las

variaciones físicas y bioquímicas que se producen o se

pueden producir en el alimento a diferentes temperaturas.,

también deberán ser considerados los posibles periodos de

almacenamiento frigorífico o en todo caso la vida útil que se

espera del producto.

Para efectos de lograr la obtención de un producto de

buena calidad, es necesario considerar lo siguiente:

La influencia destructiva de las bacterias y mohos que se

evita a temperaturas menores a -12G.C. debido a que el

substrato se torna desfavorable para el desarrollo

microbiano y la ausencia de agua al estado líquido

paraliza alimentación de dichos organismos.

Los procesos bioquímicos y la desnaturalización de las

proteínas provocan profundos cambios en el producto y lo

deterioran.

Los procesos de hidrólisis y oxidación de las grasas

de los productos pesqueros no se detiene a

temperaturas de -12 G.C., originándose rancidez que

desmejora la calidad del producto . En muchas especies

de peces la hidrólisis y la oxidación de 1as grasas se

detiene a temperaturas de -18 G.C., incluso en otras la

grasa se puede oxidar lentamente temperaturas de -28

G.C., de allí que las especies grasas es mejor

congelarlo a temperaturas por debajo de -25 G.C.

9.5.3. DURACIÓN DEL PROCESO DE CONGELACIÓN

La duración del proceso de congelación de un pescado o

un paquete de pescado, viene a ser el tiempo necesario para

lograr el enfriamiento deseado de la estructura muscular,

desde la temperatura inicial hasta la temperatura deseada,

es decir la temperatura menor que la crioscópica, es decir

la temperatura donde se inicia la congelación.

La velocidad de congelamiento del producto y la

temperatura final de congelación que se desea obtener,

influyen sustantivamente en la duración del proceso., sin

embargo la duración del proceso de congelación depende de

muchos factores : Medidas del pescado o paquete, forma

del producto, capacidad térmica, conductividad térmica,

temperatura inicial, temperatura final a la que se desea

llegar, coeficiente de traspaso del calor a la superficie del

producto, temperatura y propiedades del medio

refrigerante.

La duración del proceso de experimentalmente, utilizándose

congelación se determina las fórmulas de R. PLANCK o de

RIUTOV.

dQ = y q dx

Dónde:

q = Cantidad de calor eliminado al congelar una unidad de

peso(1KG).

Y = Peso específico del producto en Kg/metros cúbicos.

X = Espesor del producto en mts.

Sin embargo, la cantidad de calor (q) que debe de

eliminarse a través de la capa congelada de grosor ( X ),

hacia el medio exterior frío, puede también ser determinado

como la diferencia de las entalpías específicas del producto

desde el punto criscópico hasta la temperatura final

promedio (20).

FACTORES QUE DETERMINAN LA DURACION DEL

PROCESO DE CONGELACION.

Los factores más importantes que permiten reducir la

duración del proceso de congelación son:

GROSOR DEL PESCADO PAQUETE DE PESCADO

En la práctica los bloques de pescado destinados a la

congelación tiene generalmente un espesor de 60

milímetros, debido que los bloque que tienen menor

espesor no tienen suficiente consistencia o firmeza para

los procesos de manipulación Para efectos de ilustración a

continuación se da a conocer la duración de la congelación

por aire forzado en función del espesor del boque.

DURACION DEL PROCESO DE CONGELACION DEL

PESCADO CON AIRE FORZADO EN FUNCION DEL

ESPESOR DEL BLOQUE.

GRSOR DEL BLOQUE EN mm 60 70 80 90 100

TIEMPO DE CONGELACION h. 1.5 1.8 2..1 2.4 2.8

Y en el caso del uso de congeladores de contacto, la

duración del tiempo de congelación es la que se muestra:

GROSOR DEL BLOQUE mm 30 50 65

DURACION DE ÑA CONG. Min. 50 75 135

COEFICIENTE DE TRASPASA DEL CALOR.

El proceso de congelación puede disminuir si se incrementa

el valor del coeficiente de traspaso del calor, el mismo que

va a depender del carácter del medio refrigerante y de la

velocidad de su movimiento. El producto se congela más

rápido cuando se encuentra suspendido ya que recibe el

flujo de aire frío en forma transversal. Cuando el flujo de

aire es paralelo existe una disminución del 10% de la

velocidad de congelación.

La influencia del coeficiente de traspaso del calor en la

reducción de la duración del congelamiento, es más

evidente cuando el grosor del producto que se congela es

más pequeño.

TEMPERATURA Y VELOCIDAD DEL MEDIO

REFRIGERANTE

En Las instalaciones frigoríficas con utilización de aire está

prevista la circulación del mismo y la duración del proceso

de congelación del producto en aire frío disminuye

ostensiblemente al aumentar la velocidad de circulación del

mismo, pero solamente hasta 5 mts./ segundo, ya que mas

velocidad de circulación del aire, es inconveniente, puesto

que se incrementa las pérdidas de calor hacia el medio

ambiente, reduciéndose la velocidad de congelación, de

modo no muy significativo.

El pescado se congela hasta- 18 G.C. en aire con menos

de - 50G.C. de temperatura y 2 mts./seg de velocidad, en el

transcurso de un periodo de tiempo igual, semejante a que

cuando el aire tiene una temperatura de- 30 G.C. y una

velocidad de 5 mts./seg.

Un factor que permite intensificar el proceso de congelación,

es la diferencia entre la temperatura a la que se inicia el

congelamiento del líquido o agua de composición del

producto y la temperatura del medio refrigerante, de allí que

para aprovechar mejor este factor es necesario disminuir la

temperatura del medio, ya que en productos pesqueros el

inicio del proceso de congelación del agua de composición

de los tejidos oscila en un intervalo de temperatura muy

reducido ( 21).

EMPAQUETAMIENTO DEL PRODUCTO.

El dar la presentación de un empaquetamiento del

producto a congelar, es un factor muy importante en la

duración del proceso de congelación, de allí que la

congelación del pescado por ejemplo colocado en bandejas

sin empaquetamiento previo, debe de tenerse en

consideración la resistencia térmica del metal que está

fabricado la bandeja como por ejemplo el aluminio de 2 mm

de espesor posee una resistencia térmica igual a 0.0001

m2.Kg/ W.

La duración del periodo de congelación de los productos

pesqueros sometidos a empaquetamiento con diferentes

materiales se da a conocer a continuación.

CUADRO NRO. 9.4.

DURACIÓN DEL PERIODO DE CONGELACIÓN DE LOS PRODUCTOS

PESQUEROS EMPAQUETADO CON DIFERENTES MATERIALES

Material de empaque Duración de la Resistencia térmica

Congelación en del material de

Minutos. empaque en mZ. Kg.

/W

Pergamino 241 0.0014

Celofán recubierto con

Polietileno

253 0.0033

Papel impermeable

Recubierto con polietileno

251 0.0036

Lámina de polietileno

242 0.0024

Sin empaque

230 -------

La temperatura del aire del túnel de congelación se considera de -40 G.C.

FUENTE: Zaitsev. Tecnología de conservación de Alimentos. Edit. MIR. Moscu.

9.5.4. CONSUMO DE FRIO EN EL PROCESO DE

CONGELACIÓN DE PRODUCTOS PESQUEROS

En consumo de Calor (Frío) en Kcal, necesarias para el

proceso de congelación de un producto pesquero, desde su

temperatura inicial hasta la temperatura final prevista, está

constituido por tres componentes:

El calor que se elimina del producto al disminuir su

temperatura desde la temperatura inicial hasta la temperatura

crioscópica.

El calor de la transformación física del agua a hielo, de la

mayor parte del agua de composición del agua del producto.

Y el calor que se elimina del producto al continuar con la

disminución de la temperatura, paralelo a transformación

del agua en hielo.

Esta cantidad de calor se calcula por la fórmula:

Q = G x Cp x T1 – T2 + 80 Woo + Cm x tc – tf.

Donde:

G = Peso del producto

Cp = Calor específico del producto a la temp. mayor que la

crioscópica en Kcal Kg. .G.C.

Ti = Temperatura inicial en G.C.

Tc = Temperatura de inicio de la congelación de los

líquidos del producto en G.C.

Tf = Temperatura final del producto congelado

80 = Calor de formación de hielo en Kcal I G.C.

W = Cantidad de agua en Un Kg. del producto en Kg/Kg.

W = Cantidad de agua congelada en un Kg de pescado

Cm = Calor específico del pescado, a temperatura inferior a

la crioscópica.

9.6. PERIODO DE VIDA UTIL DE LOS PRODUCTOS PESQUEROS

CONGELADOS

Los factores que afectan la calidad de los productos pesqueros

congelados son los siguientes :

La calidad inicial de la materia prima.

La tecnología de congelación y el empacado

La temperatura de almacenamiento del producto congelado

Y la duración del almacenamiento.

Si se asume que la calidad de la materia prima ha sido o es

excelente, se procesa tomando en consideración las buenas

prácticas de manufactura, además de que el producto es empacado

convenientemente, el producto estará en la cadena de frío con la

alta calidad, entonces el efecto del deterioro es un factor

enteramente dependiente del efecto combinado del tiempo y la

temperatura a la cual el producto es expuesto, lo que determina

dos aspectos: Su calidad final y su vida útil al momento de

descongelarse el producto para su utilización.

Las prácticas comerciales y los principios tecnológicos nos

aconsejan que los productos pesqueros congelados a

temperaturas por debajo de - 20 G.c., requieren, ser almacenados

a las mismas temperaturas a la que fueron congelados,

manteniéndose dicho rigor de frío incluso durante la distribución

minorista.

Los factores que limitan la vida útil de los productos congelados

son:

Alteración de las proteínas.

Alteración de los ácidos grasos.

Alteración del color.

Y alteraciones causadas por la deshidratación

Estos factores, hacen que el producto congelado reduzca su

calidad a través del tiempo y si es que no se ha realizado

correctamente el proceso, existe la posibilidad de que el producto

no tenga el tiempo adecuado de vida útil.

Las investigaciones indican que productos pesqueros congelados

bajo la forma de filetes a temperaturas por debajo de - 20 G.C. y

empacados pueden tener un periodo de vida útil mayor a 24

meses, si la materia prima es magra. Si la materia prima fuera

grasa, el periodo de vida útil no excederá de 18 meses, con

pérdida de calidad significativa.

Productos congelados enteros magros, pueden tener una vida

útil de 12 meses y productos congelados enteros grasos, su

periodo de vida útil no alcanza los 09 meses, el mismo que

tendrá signos de deterioro en proteínas y grasas, debido a la

actividad enzimática del trato intestinal.

9.7. METODOS DE CONGELACION

Inicialmente, es decir en el siglo XIX, al aplicar las técnicas de

congelación con medios mecánicos, los productos alimenticios

como el pescado y otros eran congelados con aire sin

circulación forzada, es decir las mismas cámaras le utilizaban

tanto para congelar como almacenar los productos congelados,

sin embargo al crearse los equipos de congelación y el

conocimiento más profundo de los procesos tanto físicos como

físicos y químicos como bioquímicos que ocurren en los tejidos

sometidos a bajas temperaturas, se han ido perfeccionando la

tecnología tanto de congelación como de almacenamiento de los

productos alimenticios y particularmente los productos Pesqueros.

En la actualidad el congelamiento es uno de los métodos de

conservación especialmente de carnes y pescados de desarrollo

muy dinámico, tanto en instalaciones ubicadas en tierra como

instalaciones que se ubican a bordo de embarcaciones

denominadas Barcos factoría.

En la Industria pesquera moderna se utilizan una serie de

instalaciones para la congelación de productos hidrobiológicos,

empleando diferentes métodos en función a la especie, tamaño,

forma del paquete y calidad . Los métodos de congelación y

líneas de diseño de instalaciones de congelación, ofrecen la

tecnología de alimentos la posibilidad de congelar en forma rápida

las materias primas, para posibilitar conservar intacta los

componentes biológicos del productos, evitando así mismo el

incremento sustantivo de los costos.

Los métodos de congelamiento de los productos pesqueros se

pueden agrupar aplicando los siguientes criterios:

Carácter de la-transmisión del calor de los productos hacia el

medio refrigerante.

En ese sentido el tipo de medio refrigerante, la velocidad de

congelación, consumo de energía, efecto sobre las propiedades

de la materia prima, versatilidad para congelar y calidad del

producto terminado., determinan el método de congelación,

pudiendo ser:

Una mezcla de hielo con sal.

Aire con o sin contacto.

Un líquido frío con o sin contacto.

Un agente refrigerante en ebullición con o sin contacto.

Congelamiento por inmersión.

Congelamiento por rociado con un líquido.

Congelamiento con vapores de nitrógeno en ebullición.

Congelamiento sobre una superficie metálica fría con

aplicación de aire frío

Todos los métodos de congelación poseen parámetros técnicos

y económicos distintos, así como ventajas y defectos.

La congelación con maquinaria de acción intensiva y aplicación

de aire forzado, favorece la obtención de productos de muy

buena calidad, pero el consumo de frío es mayor, perdiéndose

una parte por radiación al medio ambiente.

La congelación con agentes refrigerantes en ebullición se producen

muy rápidamente, obteniéndose un producto de alta calidad., sin

embargo el método puede resultar anti económico para muchos

productos alimenticios

9.7.1. CONGELACIÓN EN SALMUERA

El principal defecto de este método de congelación es que

la sal penetra al interior del alimento acelerando el proceso

de la oxidación de los ácidos grasos especialmente en los

alimentos pesqueros.

De todas las técnicas de congelación en salmuera, el mas

difundido es el de congelación en salmuera refrigerada,

sistema aplicado por primera vez en el año de 1,911 y

consistente en la utilización de una solución estética de

cloruro de sodio que puede ser enfriada hasta temperaturas

de - 2l G.C., sin el riesgo de una congelación.

Una poza grande con salmuera constituye un gran

acumulador de frío, es decir del nivelador de carga del

sistema de enfriamiento. El sistema no requiere de bajas

temperaturas de evaporación del agente refrigerante, no

obstante se requiere mantener una concentración de

salmuera cercana a al punto estético para evitar su

congelación.

La congelación en salmuera se utiliza principalmente en

las plantas procesadoras de productos pesqueros en tierra

y a bordo de los barcos atuneros.

9.7.2. CONGELACION EN CAMARAS CON ANAQUELES.

Estos son recintos dotados de anaqueles de tubos

metálicos por donde circula el agente refrigerante que

puede ser amoniaco o un elemento portador de frío que es

una solución acuosa de cloruro de sodio o cloruro de

calcio. En el interior de la cámara debe circular aire con

una humedad relativa de 90 a 95 % y su temperatura no

debe ser superior a- 23 G.C. . El producto generalmente va

estivado sobre los tubos de fierro La congelación por el

método de anaqueles tiene sus desventajas como es la

lentitud del proceso, dificultades para mecanizarlas

operaciones de carga y descarga de los productos, las

fluctuaciones de la temperatura . La ventaja del método es

que se puede colocar una cantidad relativamente grande

de producto para su congelación y uso de un requerimiento

menor de frío pata la congelación.

El pescado pequeño y mediano se pueden colocar a granel

utilizando panchas o bandejas para capas de hasta 72

Cm. De alto. Las especies de tamaño grande como atún,

Tiburón y otros son mas fáciles de congelar por el método

de anaqueles, sin embargo para cualquier especie es

necesario mover el producto cada 2 horas para que reciban

la carga de frío en igualdad de condiciones y así facilitar

la congelación de la totalidad del producto.

Las cámaras congelación de anaqueles deben de trabajar a

una temperatura de aire no menor de - 23 G.C. y el

producto adquirirá una temperatura de hasta - 16 G.C. y el

tiempo de congelación es entre 8 a 12 horas para especies

de tamaño pequeño y de 12 a 18 horas para especies de

tamaño mediano y de 36 a 48 horas para especies de

tamaño grande y la merma de peso durante el proceso de

congelación es de 2 a 3%.

Este sistema de congelación tubo su utilización en la industria

pesquera, sin embargo actualmente ya no se utiliza por la

lentitud del proceso y la mala calidad de los productos que

se obtienen.

9.7.3. CONGELACION CON AIRE FRIO FORZADO

En este tipo de instalaciones el producto se congela como

resultado de la circulación intensiva de aire frío dentro de

la cámara de congelación y que podría temer la forma de

un túnel de congelación un armario o stand o estar dentro

de un sistema de transporte mecanizado.

Hoy en día, los túneles de congelación son las instalaciones

frigoríficas más utilizadas para la congelación de productos

pesqueros y otras carnes y además están dotadas de

medios para el transporte del producto, y permita realizar el

proceso en forma ininterrumpidamente en un torrente de aire

a baja temperatura desde (- 24 hasta- 40 G.C.) y con una

velocidad del aire de 4 a 6 mts./ seg.

Los túneles de congelación implican un consumo elevado

de energía por unidad de peso de producto congelado,

todo debido a la velocidad requerida de congelación que

solamente se puede obtener enfriando el aire en el túnel

hasta una temperatura cercana a los – 35 a -40G.C. que

implica la aplicación de temperaturas de evaporación bajas de

aproximadamente - 40 G.C. además del consumo

considerable de agua para el enfriamiento del sistema.

No obstante la aplicación de temperaturas tan bajas, la

duración del proceso de congelación con aire forzado

circulante es relativamente considerable., así por ejemplo la

congelación de un bloque de pescado bajo la forma de

filetes de un espesor de 5 Cm. Desde una temperatura de 5

G.C. hasta - 20 G.C. con aire a - 35 G.C. y con una

velocidad de 4 a 6 mts./seg. Se demora un promedio de 3

horas.

A pesar de estos factores, el sistema de congelación de

túneles de congelación con aire frío forzado, es muy

difundido en la industria pesquera y alimentaria nacional ya

que su utilización nos permite la posibilidad de congelar

diversas especies, paquetes de diferentes formas tamaños,

empacados o sin empaque, colocados sobre superficies o

suspendidos, utilizando cajas, bolsas o IQF, enteros, sin

cabeza sin vísceras y filetes.

9.7.4. CONGELACIÓN POR CONTACTO POR PLACAS

Desde el año de 1,929 en que fue diseñado el primer

congelador por contacto, este sistema se ña constituido en

uno de los métodos de congelación moderna de mas rápida

expansión gracias a sus ventajosos indicadores técnicos. La

congelación por contacto se fundamenta en que el producto va

a tomar contacto con las placas metálicas, enfriadas estas por

salmuera o por un agente refrigerando en evaporación, siendo

este último el sistema que mejores resultados ha dado.

En este sistema de congelación, se produce una absorción del

calor del producto por conducción, al situarse el bloque o

paquete entre dos pares de placas, horizontales o verticales

que se aprietan entre sí. El método funciona para paquetes

pequeños y regulares donde de el contacto se hace más

estrecho y hay más eficacia en la absorción del calor del

Producto.

En este sistema de congelación se da un menor consumo de

energía que en el caso de los congeladores por aire frio

forzado, y además ocupa menos espacio. Gracia a que

durante el contacto con las placas frías, las condiciones de

intercambio térmico son muy favorables y la congelación del

producto alimenticio se realiza con mayor rapidez en

comparación con los sistemas ya indicados.

Cuando las placas ejercen sobre el producto una presión

que oscila entre 0.1 a 1.0 Kg/Cm cuadrado, la remoción del

calor es tan intensa que en la duración de la congelación

prácticamente solo influye el espesor del paquete o bloque.

Como ejemplo la congelación de un producto pesquero de 60

mm de espesor demora entre 130 a 140 minutos .rundo la

temperatura de ebullición del refrigerante es de - 35 G.C.

Otro de los aspectos que es importante de mencionar es el

espacio o volumen que ocupa.,, equipo de congelación de

placas por ejemplo un congelador de placas a 0.6 a 0.8 TMB/

hora de capacidad' ocupa un volumen de 10 mts cúbicos, lo

que hace posible producir entre 60 a 80 kg por metro cúbico

de producto congelado y las necesidades de energía y

agua para enfriamiento del condensador, representan la

mitad de un equipo de congelación por aire frio forzado.

Los mas utilizados son los congeladores de placas

horizontales, por que permiten acomodar paquetes y

productos en bandejas previamente diseñadas y

estandarizadas como es el caso de los FISH BLOCK para el

caso de pescado en filetes sin piel.

9.7.5. CONGELACIÓN CON APLICACIÓN DE NITRÓGENO

LIQUIDO

En los últimos 20 años del siglo pasado en muchos países

desarrollados se venía utilizando nitrógeno líquido para

realizar procesos de congelación de productos hidrobiológicos

como Langostino, moluscos, y otras especies cuyos precios

en el mercado pueden soportar el alto costo de la

congelación por nitrógeno.

El nitrógeno es un gas sin olor ni sabor, algo más ligero

que el agua y 13.9 veces más denso que el oxígeno. El

nitrógeno al ser sometido a una presión elevada y enfriado

se transforma en un líquido incoloro con una densidad de

0.885 gr./Cm cúbico y a la temperatura de -214 G.C. pasa al

estado sólido .Para ilustración es necesario mencionar que

en 100 volúmenes de agua se diluye 2 De nitrógeno y en

100 volúmenes de aire hay un contenido de 79 volúmenes

de nitrógeno. El nitrógeno tiene un calor latente de

formación de vapor equivalente a 47.57 Cal/Kg. Y un calor

específico de 0.137 cal/kg G.C. . En la congelación de un

Kg. De pescado bajo sus diferentes formas se utiliza entre

1.0 a 1.3 Kg. De nitrógeno líquido, siendo su temperatura de

ebullición de - 195. 6 G.C. a76A mm de columna de

mercurio.

La congelación por nitrógeno líquido, es considerando un

método de gran efectividad, ya que permite simplificar al

máximo el esquema de la instalación frigorífica, puesto

que la función del evaporador y del congelador se juntan

en una unidad y se crean mejores condiciones para el

intercambio térmico.

El proceso de congelación por nitrógeno líquido, se

caracteriza por la aparición de gradientes de temperatura

muy elevadas, cuando el producto es sumergido, lo que

puede producir el resquebrajamiento del producto,

dificultándose la transmisión del calor por la formación de

gran cantidad de vapor en la superficie del producto, al

producirse la ebullición intensa del nitrógeno líquido. El

proceso de congelación con nitrógeno es rápido y demanda

un tiempo entre 3 a 7 minutos.

CONGELACION CON NITROGENO POR ATOMIZACION

Gracias a las condiciones de temperatura más favorables

para la congelación de los alimentos como es el caso de

los productos pesqueros (Temperaturas de - 129 G.C.),

puesto que la transmisión del calor de las partículas del

líquido es apropiado, el gas frío que se evapora al contacto

con el producto alimenticio puede ser utilizado en el

enfriamiento previo, mientras que el exceso de nitrógeno

puede ser recirculado y atomizado nuevamente.

CONGELACION POR BANO CON GAS FRIO DE

NITROGENO

En la práctica lejos de utilizarse como dos métodos de

congelación, el nitrógeno líquido atomizado y el baño con

gas frío de nitrógeno, se complementan y forman parte de

un método único, aplicado en un equipo de funcionamiento

continuo, utilizado hoy en día en casi todos los países

donde existe industria alimentaria y pesquera.

El proceso de congelación con nitrógeno es casi similar que

los procesos, de congelación convencionales, es decir

colocar el producto sobre las mallas del transportador de

acero inoxidable y al ingresar el producto al equipo es

sometido a un enfriamiento previo con un flujo de gas de

nitrógeno y en la parte final del túnel el producto atraviesa

por debajo de los atomizadores de nitrógeno líquido que

trabajan a una temperatura de -196 G.C. produciéndose la

congelación definitiva del producto . El Proceso es muy

adecuado para congelar productos como conchas de

abanico, langostinos, ya que posibilita la congelación

individual (IQF) y con un mínimo de perdida, sin que se

produzca desecamiento en la superficie de los paquetes.

La congelación con nitrógeno líquido de productos

alimenticios y particularmente pesqueros, tiene una serie

de ventajas como los que se menciona a continuación:

El equipo frigorífico utiliza un agente refrigerante ya

preparado y una cámara especial debidamente aislada,

siendo compacta la estructura del equipo frigorífico.

Todo el ciclo de congelación comenzando por la carga

automática y terminando por el pesado del producto

terminado, ocupa un periodo de tiempo menor a 15 minutos.

La congelación rápida asegura un menor deterioro de los

tejidos, ya que los numerosos y pequeños cristales de hielo

que se forman al congelarse el producto no destruyen el

tejido y las membranas celulares.

Con este sistema de congelación de obtiene un producto

de muy buena calidad y presentación.

La aplicación de nitrógeno líquido en la congelación de

productos alimenticios, hace posible obtener un gran

rendimiento al producto terminado.

La caída rápida de la temperatura durante el proceso de

congelación, actúa letalmente sobre los microorganismos

aeróbicos.

La presencia de nitrógeno dentro del empaque de los

productos alimenticios evita que se presenten reacciones

de oxidación durante el almacenamiento.

Pese a las ventajas señaladas del uso del nitrógeno pata

la instalación de plantas frigoríficas, las inversiones de

capital para la implementación de este sistema en nuestro

país es muy limitado en comparación con los otros métodos

de congelación, de allí que para los próximos años se

debería utilizar masa el nitrógeno para su uso en la

congelación de alimentos.

9.8. TECNOLOGÍA DE CONGELACIÓN DE PRODUCTOS

PESQUEROS

Cuando se habla de la tecnología de procesamiento de productos

pesqueros congelados, nos estamos refiriendo á cada una de las

operaciones unitarias que se utilizan para elaborar los diferentes

tipos de productos pesqueros congelados, en ese sentido a

continuación se dan a conocer las diferentes tecnologías de

elaboración de productos pesqueros congelados.

9.8.1. TECNOLOGÍA DE ELABORACIÓN DE PESCADO ENTERO

CONGELADO

RECEPCION DE MATERIA PRIMA 100%

ALMACENAMIENTO REF. 100%

LAVADO 98%

PESADO 97%

SELECCIÓN Y ESTIBADO 96%

COLOCACIÓN EN CARRO O RACK 96%

CONGELADO EN TUNEL 94%

GLASEADO 96%

EMBOLSADO 96%

ENCAJADO 96%

CODIFICADO 96%

ALMACENAMIENTO (-20 G.C.) 96%

9.8.2. TECNOLOGÍA DE ELABORACIÓN DE PESCADO DRESED

CONGELADO

RECEPCIÓN DE MATERIA PRIMA 100%

ALMACENAMIENTO REFRIGERADO 100%

LAVADO 98%

DESCABEZADO/EVISCERADO 68%

LAVADO 65%

PESADO 64%

ESTIBADO EN BANDEJAS 63%

COLOCACIÓN EN RACK O CARROS 61%

CONGELADO EN TUNEL -20G.C. 61%

GLASEADO Y DESMOLDADO 61%

EMBOLSADO 61%

ENCAJADO 61%

CODIFICADO 61%

ALMACENAMIENTO (-20G.C.) 60%

9.8.3. CONGELACIÓN DE FIELES DE PESCADO

RECEPCION DCE MATERIA 100%

PRIMA 100%

ALMACENAMIENTO REFRIGERADO 97%

LAVADO ESCAMADO 45%

FILETEADO 41%

ELIMINACIÓN DE PIEL

ELIMINACIÓN DE TENDONES

ESPINAS Y OTROS 40% 40%

PESADO 39%

ESTIBADO EN MOLDES Y CAJAS

COLOCACIÓN EN CONGELADOR 39%

PLACAS 39%

CONGELADO 39%

DESMOLDADO 39%

EMBOLSADO YENCAJADO 39%

CODIFICADO 39%

ALMACENAMIENTO CONGELADO

9.8.4. CONGELACIÓN DE MOLUSCOS

9.8.4.1. CONGELACIÓN DE CONCHA DE ABANICO

RECEPCION DE MATERIA PRIMA VIVA 100%

LAVADO 100%

DESVALVADO 18%

SEPARACION DE TALO 14%

LAVADO t3%

CURADO 13%

ESCUIRRIDO 12%

PESADO 12%

ESTIBADO IQF PARA CONGELAR 12%

CONGELADO TUNEL

O PLACAS 11%

GLASEADO 12%

PESADO EMBOLSADO 12%

ENCAJADO 12%

ENCAJADO CAJA MASTER 12%

ALMACENAMIENTO CONGELADO 12%

9.8.4.2. CONGELACIÓN DE CARACOL

RECEPCIÓN DE MATERIA PRIMA VIVA 100%

LAVADO 100%

COCCIÓN A 100 G. C. X 10 MINUTOS 70%

ENFRIADO 65%

SEPARACIÓN DE MUSCULO Y VÍSCERAS 14%

EVISCERADO 12%

LAVADO 11%

CURADO 11%

OREADO 11%

PESADO 10%

ESTIBADO PARA CONGELAR 10%

CONGELADO 10%

GLASEADO 12%

PESADO Y EMBOLSADO 12%

ENCAJADO 12%

ALMACENAMIENTO CONGELADO 12%

9.8.4.3. CONGELADO DE ABALON

RECEPCION DE MATERIA PRIMA VIVA 100%

LAVADO 99%

SEPARACION 24%

EVISCERADO 22%

LAVADO 21%

COCCION 16%

LAVADO PARA ELIMINACION DE

MANCHAS OSCURAS 15%

OREADO 15%

ESTIBADO PARA CONGELAR 15%

CONGELADO 15%

GLASEADO 17%

PESADO EMBOLSADO 17%

ENCAJADO 17%

ALMACENAMIENTO CONGELADO 17%

9.8.4.4. CONGELACIÓN DE MACHAS

MATERIA PRIMA VIVA 100%

LAVADO 98%

COCINADO O COCCIÓN 68%

ENFRIADO 65%

SEPARACIÓN 12%

EVISCERADO 11%

LAVADO 10%

CURADO 10%

EMBOLSADO 10%

CONGELADO 10%

ENCAJADO 10%

ALMACENAMIENTO CONGELADO 10%

9.8.4.5.- CONGELACION DE CHOROS

MATERIA PRIMA VIVA 100%

LAVADO 95%

ENCANASTILLADO 95%

COCIDO 65%

ENFRIADO 60%

SEPARACIÓN 13%

ELIMINACION DE PILOSIDADES 12%

LAVADO 11%

CURADO 11%

OREADO 10%

ESTIBADO PARA CONGELAR 10%

CONGELADO 10%

GLASEADO 12%

PESADO, EMBOLSADO Y SELLADO 12%

ENCAJADO Y ALMACENAMIENTO 12%

9.8.5. CONGELACION DE CRUSTACEOS.

9.8.5.1. CONGELACION DE LANGOSTINO

RECEPCION DE MATERIA PRIMA REFRIGERADA 100%

ALMACENAMIENTO REFRIGERADO 100%

LAVADO Y SELECCIÓN 98%

ELIMINACIÓN DE CABEZA Y CAPARAZÓN 40%

ELIMINACIÓN DE VENA 38%

LAVADO Y CURADO 35%

9

OREADO 33%

.

ESTIBADO EN CAJITAS DE CARTON PARAFINADO 32%

8

CONGELADO 32%

.

ENCAJADO MASTER 32%

5

ALMACENAMIENTO CONGELADO 32%

.

9.8.5.2. CONGELACIÓN DE PULPA DE CANGREJO

MATERIA PRIMA VIVA 100%

LAVADO 100%

SEPARACIÓN DE QUELAS 30%

COCCIÓN DE LAS QUELAS Y OTROS 15%

ENFRIADO 14%

ROTURA DEL CAPARAZÓN DE LA QUELA 13%

SEPARACIÓN DE PAQUETES 10%

MUSCULARES. 08%

SELECCIÓN DE PAQUETES MUSCULARES 08%

ESTIBADO DE PAQUETES MUSCULARES 08%

CONGELADO 08%

ENCAJADO MASTER 08%

ALMACENAMIENTO CONGELADO 08%

PARA CONGELAR PULPA DE LANGOSTA SE PROCEDERÁ EN

FORMA SIMILIAR AL TRATAMIENTO QUE SEA AL CANGREJO

9.8.6. CONGELACIÓN DE CEFALÓPODOS

RECEPCIÓN DE MATERIA PRIMA FRESCA 100%

REFRIG. 97%

LAVADO 73%

EVISCERACIÓN

SEPARACIÓN EN PARTES:. 45%

TUBOS 23%

CABEZA Y TENTÁCULOS

ELIMINACIÓN DE PIEL 72%

LAVADO Y CURADO 71%

OREADO 71%

ESTIBADO PARA CONGELAR 70%

CONGELADO 72%

GLASEADO 72%

EMBOLSADO 72%

ENCAJADO 72%

ALMACENAMIENTO CONGELADO 72%

9.9. DESCONGELACION

Con respecto a como descongelar los productos congelados para su

utilización, hoy en día existe una gran variedad de planteamientos., así

hay quienes proponen una descongelación lenta con la finalidad de que

las proteínas deshidratadas durante el proceso de congelación tengan

el tiempo suficiente para reabsorber el agua eliminada o transformada

en cristales de hielo., sin embargo la experiencia no ha mostrado que:

- El método de descongelación del pescado no tienen influencia en el

sabor, de allí que el descongelar el producto en agua fresca, ya que

es un procedimiento barato, sencillo y económico, además de ser

rápido.

- Que durante la descongelación es necesario proteger al producto de

las presiones mecánicas.

- Que los productos congelados para ser descongelados deben ser

colocados en el interior de bolsas y luego la bolsa con el producto

debe sumergirse en el agua fresca, hasta que el producto adquiera

la temperatura cercana al punto crioscópico y luego se procederá a

realizar las operaciones de separación de piel y espinas si es que

los hubiera, de lo contrario serán cortados en los trozos que sean

del interés culinario.

- No es aconsejable descongelar el producto hasta temperaturas

mayores a cero grados, por cuanto el alimento pierde mayor

humedad y puede iniciarse el ciclo de deterioro por contaminación

microbiológica.

9.10. CONTROL DEL PROCESO DE LA PRODUCCION Y CALIDAD DE

LOS PRODUCTOS PESQUEROS CONGBLADOS.

Uno De los aspectos más importantes de la tecnología del uso del frío

industrial, se refiere al control del proceso de la producción con miras

a la obtención de un producto de calidad.

En la actualidad, a los establecimientos o Plantas de procesamiento de

productos pesqueros y alimenticios congelados, se le exige una

organización y estructura basada en la aplicación del sistema APPCC,

con el propósito de se cumplan las Normas de los Códigos de Prácticas

para los procesos de elaboración de productos congelados., así para

determinar la calidad de un producto congelado se requiere de un

análisis del producto tomando en consideración lo siguiente:

- Para determinar la temperatura de un bloque de pescado congelado,

se debe de practicar un orificio en el bloque y se debe de insertar un

termómetro o su sensor, debiendo de determinarse la temperatura en

condiciones similares a la temperatura del almacenamiento del

producto congelado.

- La consistencia de la carne se determina por medio de la palpación

de las partes carnosas cuando el producto se encuentra en las

temperaturas entre - 5 a -2 G.C., es decir luego de haberse realizado

la descongelación.

- El olor y sabor del producto se determina practicando al producto una

cocción de la manera siguiente:

Se corta 100 gramos de muestra.

Se introduce en una bolsa de doble densidad.

Se cocina a 100 G.C. por unos 15 minutos efectivos.

Se abre la bolsa y se absorbe el olor y nos indicar 0 la calidad

odorífica

Se observa el líquido de cocción en cuanto se refiere al color y

si este se encuentra transparente el producto se encontrará en

buenas condiciones de calidad y si hay variación hacia un color

sucio, lechoso, amarillo, verdoso o marrón, es indicación de que

el producto se encuentra en malas condiciones de calidad.

El sabor del producto será apreciado tomando un trozo del pescado

cocido y será llevado a la boca. Si se encontrara un sabor amargo o

picante, es indicio de que el producto no tiene buena calidad.

El color del musculo se determinará cortando una porción de carne

y se observará a la luz natural, debiendo de ser o tener el color de la

carne del pescado o producto fresco.

9.11. MAQUINARIA Y EQUIPO PARA PLANTAS DE CONGELACIÓN DE

PRODUCTOS PESQUEROS

A continuación mediante gráficos se están dando a conocer la maquinaria y

equipo que se utiliza por cada método descongelación.

9.11.1. Túneles de congelación.

9.11.2. Congelador de Faja simple.

9.11.3. Congelador de Fluidización.

You might also like

- Linea de Procesamiento de CongeladoDocument100 pagesLinea de Procesamiento de CongeladoConsuelo Toro SayasNo ratings yet

- Uso de Probiótico en La TruchaDocument18 pagesUso de Probiótico en La TruchaConsuelo Toro SayasNo ratings yet

- Puesta en Marcha - Ejecución - Cierre SubproyectosDocument35 pagesPuesta en Marcha - Ejecución - Cierre SubproyectosConsuelo Toro SayasNo ratings yet

- Informe 03 (Implem. Registros)Document6 pagesInforme 03 (Implem. Registros)Consuelo Toro SayasNo ratings yet

- BSC 1Document9 pagesBSC 1Consuelo Toro SayasNo ratings yet

- Cardenas Ce PDFDocument64 pagesCardenas Ce PDFConsuelo Toro SayasNo ratings yet

- Capitulo IDocument39 pagesCapitulo IConsuelo Toro SayasNo ratings yet

- Zumo de Naranja CrioconcentradoDocument21 pagesZumo de Naranja CrioconcentradoConsuelo Toro SayasNo ratings yet

- 1 Que Es La InnovacionDocument34 pages1 Que Es La InnovacionConsuelo Toro SayasNo ratings yet

- Harinas Especiales de PescadoDocument24 pagesHarinas Especiales de PescadoConsuelo Toro SayasNo ratings yet