Professional Documents

Culture Documents

Ejercicios Individual

Uploaded by

meryCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Ejercicios Individual

Uploaded by

meryCopyright:

Available Formats

DIRECCION TACTICA DE OPERACIONES – Sesión 1

Indicadores de los Sistemas Operacionales

1) En la fabricación de ciertos productos dos empresas trabajaron de la siguiente manera:

1º) Una de ellas, en el año 2013 se obtuvo 36,000 unidades, utilizando 120,000 horas en

mano de obra. En cambio en el año 2014, la producción subió a 39,600 unidades

consumiéndose 110,000 horas de mano de obra. ¿En qué porcentaje aumentó la

productividad en el año 2014 con respecto al año anterior?

2º) La otra, en el año 2010 obtuvo 200,000 unidades utilizando 25,000 horas de obra.

Tomando como base la productividad del año 2010, calcular cuantas unidades de

muebles debe obtener en el año 2011 si quiere aumentar la productividad de la mano

de obra en un 10% utilizando 24,000 horas de mano de obra.

2) Un equipo de trabajadores fabrica 400 unidades de un producto, el cual se valora de

acuerdo con su costo estándar de $10 unidad (antes de sumar otros gastos y la utilidad). El

Departamento de contabilidad informa que, para este trabajo, los costos reales son de $400

por mano de obra, $1,000 por materiales y $300 por gastos generales. Determine la

productividad.

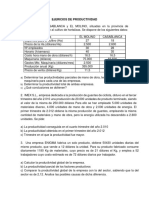

3) Una empresa metal mecánica usa los factores que se indican en su proceso de producción,

conociéndose también los precios unitarios de dichos factores y sabiendo que se han

obtenido 3000 unidades de producto A y 256 unidades de producto B, los cuales se venden

a los precios 120 y 5600 soles, respectivamente. Calcule la productividad global.

FACTORES Nº UNIDADES PRECIOS/UNIDAD

Trabajo 1,200 horas 36 soles

Capital tipo A 30 unidades 80 soles

Capital tipo B 5 unidades 180 soles

Circulante clase 1 1,500 unidades 3 soles

Circulante clase 2 45 unidades 25 soles

4) Una empresa de plásticos el año pasado tenía 60 trabajadores, cada uno de ellos trabajó 8

horas diarias 5 días por semana durante 48 semanas todo el año, logrando alcanzar una

producción de 230,400 unidades. El presente año se jubilaron 10 trabajadores, los restantes

trabajaron el mismo número de horas que el año anterior alcanzando una producción anual

de 288,000 unidades.

a. Calcule el incremento de productividad conseguido por la empresa

b. Indique cómo es posible incrementar la producción reduciendo la plantilla.

5) El mes de junio del año pasado la empresa XYZ alcanzó una producción de 5,000 unidades

empleando 2,000 unidades de mano de obra, 1,500 unidades de materiales y 1,500

unidades de energía. En julio se obtuvo la misma producción empleando la misma mano de

obra y mismas unidades de materiales con 1,300 unidades de energía. Hallar:

a) La productividad obtenida en junio

b) La productividad obtenida en julio

c) En qué mes la productividad fue mayor?

6) La Empresa ACEROS AREQUIPA produce 2,200 varillas, empleando 2.5 pulgadas de

barras de metal para cada varilla. Para esta producción se solicitó al almacén 5,700

pulgadas de barras de metal. El costo total fue de S/. 770. Determinar:

a) La Eficiencia

b) Las Productividades de la materia prima y del capital.

7) Una compañía que produce clavos posee las siguientes tecnologías:

Tecnología Trabajadores Horas Clavos

X 5 8 10.000

Y 4 10 12.000

Z 6 4 9.000

Con la tecnología X, 5 trabajadores en una jornada laboral de 8 horas, producen 10.000

clavos. Análogo con Y y Z. Indique cuál es la tecnología más eficiente calculando la

productividad del factor trabajo.

8) Para obtener 10,000 unidades de un producto la empresa “X” necesita utilizar 10 obreros

trabajando 8 horas diarias durante 20 días. La empresa “Y” necesita utilizar para obtener la

misma cantidad de producto 8 obreros trabajando 8 horas diarias durante 25 días.

SE PIDE: Determinar la productividad del factor trabajo en cada una de las empresas.

Comparar y explicar los resultados obtenidos.

9) Calcule la productividad para las siguientes operaciones:

a) Seis empleados procesaron 1,200 transacciones la semana pasada. Trabajaron 8 horas

diarias, 5 días por semana.

b) Un grupo de trabajadores fabricó 800 unidades de un producto, el cual es evaluado de

acuerdo con su costo normal de S/. 20 cada uno (antes de agregar otros gastos y la

ganancia). El departamento de contabilidad informó que, para ese trabajo, los costos

reales fueron S/.800 por mano de obra, S/ 2,000 por materiales y S/. 600 por gastos

generales.

10) Para la producción de artículos de hule, se usan las siguientes materias primas:

74 % de hule sintético………………………..…a S/.8.50 / KG

20 % de hule natural………….………………...a S/.11.50 / KG

6 % de aceleradores………………………….....a S/.28.00 / KG.

Aceleradores (para ablandar el hule)

Se procesa la materia prima que incluye:

Molido, prensado, cortado, mojado y control de calidad. Este proceso tiene un costo de S/.14

/ KG. Que se utiliza. Por cada tonelada que utiliza se obtiene 890 KG. De producto

terminado. El precio de venta del producto es de S/.50 /KG. Se pide determinar:

Eficiencia Física y Eficiencia Económica

You might also like

- Proceso de mecanización por arranque de viruta. FMEH0109From EverandProceso de mecanización por arranque de viruta. FMEH0109Rating: 5 out of 5 stars5/5 (1)

- Introducción Al Mercado Forex y Como Generar IngresosDocument18 pagesIntroducción Al Mercado Forex y Como Generar IngresosLuis UrquizaNo ratings yet

- Diseño de utillajes, matricería y prototipado con SolidWorksFrom EverandDiseño de utillajes, matricería y prototipado con SolidWorksRating: 3 out of 5 stars3/5 (1)

- Cedula Analitica de Inventario Mobiliario y EquipoDocument6 pagesCedula Analitica de Inventario Mobiliario y EquipoCrespo Sosa Ivis Alexander100% (2)

- Preparación de soportes para la aplicación de productos de acabado. MAMR0208From EverandPreparación de soportes para la aplicación de productos de acabado. MAMR0208No ratings yet

- Contabilidad financiera y gerencial Tomo 3: Casos y ejerciciosFrom EverandContabilidad financiera y gerencial Tomo 3: Casos y ejerciciosNo ratings yet

- 04 CENTRUM Contenido Teorico PODI S1 y S2 Intro & Modelo SCOR Del Jueves 25.08.2022Document56 pages04 CENTRUM Contenido Teorico PODI S1 y S2 Intro & Modelo SCOR Del Jueves 25.08.2022meryNo ratings yet

- Técnicas básicas de preparación de superficies. TMVL0109From EverandTécnicas básicas de preparación de superficies. TMVL0109No ratings yet

- Ejercicios de ProductividadDocument23 pagesEjercicios de ProductividadPepe PalaciosNo ratings yet

- Contabilidad financiera y gerencial Tomo 2: Aplicaciones prácticas y solucionesFrom EverandContabilidad financiera y gerencial Tomo 2: Aplicaciones prácticas y solucionesNo ratings yet

- Trabajo Caso e CreameryDocument9 pagesTrabajo Caso e CreamerymeryNo ratings yet

- Taller Productividad DistanciaDocument4 pagesTaller Productividad DistanciaYerica Patricia Ochoa JimenezNo ratings yet

- Elaboración de productos finales de piedra natural: técnicas y procesos operativos. IEXD0108From EverandElaboración de productos finales de piedra natural: técnicas y procesos operativos. IEXD0108No ratings yet

- Ejercicios de Productividad 18 19Document4 pagesEjercicios de Productividad 18 19Ricardo Diaz HidalgoNo ratings yet

- Escuelas de pensamiento estratégico y configuraciones organizacionalesDocument6 pagesEscuelas de pensamiento estratégico y configuraciones organizacionalesRosario Tello GonzalesNo ratings yet

- Ejercicios Desarrollados ProductividadDocument5 pagesEjercicios Desarrollados ProductividadJonathan Neyra CarcasiNo ratings yet

- Reglamento EstacionamientosDocument17 pagesReglamento EstacionamientosRubén Gamboa RamírezNo ratings yet

- Productividad 1º BachDocument3 pagesProductividad 1º BachRouse MarieNo ratings yet

- Ejercicios ProductividadDocument3 pagesEjercicios ProductividadJesús ClarosNo ratings yet

- Ejercicios de ProductividadDocument3 pagesEjercicios de ProductividadMayra Alejandra FuentesNo ratings yet

- EJERCICIOS DE PRODUCTIVIDAD Ing. Manuel C-1Document3 pagesEJERCICIOS DE PRODUCTIVIDAD Ing. Manuel C-1alex_lupa_contaNo ratings yet

- S01.s1 - Ejercicios de Productividad OKDocument11 pagesS01.s1 - Ejercicios de Productividad OKYAKIANo ratings yet

- Problemas de Empresa 2bachillerato 2015-16 PDFDocument70 pagesProblemas de Empresa 2bachillerato 2015-16 PDFAnabel PeNo ratings yet

- EJERICIOS DE PRODUCTIVIDAD Nuevos PDFDocument3 pagesEJERICIOS DE PRODUCTIVIDAD Nuevos PDFAna CarrasquillaNo ratings yet

- EjerciciosProductividadDocument3 pagesEjerciciosProductividadMartin LoayzaNo ratings yet

- Ejercicios de Productividad 35819Document2 pagesEjercicios de Productividad 35819pyron090% (1)

- UD6. Ejercicios ProductividadDocument10 pagesUD6. Ejercicios ProductividadAlexandra BecerraNo ratings yet

- Ejercicio de Productividad para EstudiarDocument4 pagesEjercicio de Productividad para EstudiarDoris Cano FernandezNo ratings yet

- Reporte No 1 2020Document3 pagesReporte No 1 2020YoselinNo ratings yet

- R2 BachpracDocument25 pagesR2 Bachpracpucp21No ratings yet

- Productividad taller ingeniería industrialDocument4 pagesProductividad taller ingeniería industrialNipcela TamayoNo ratings yet

- Productividad y costesDocument10 pagesProductividad y costesKarglezNo ratings yet

- Sem 2 Ejercicios Propuestos de Productividad 2020Document3 pagesSem 2 Ejercicios Propuestos de Productividad 2020Anthony MerinoNo ratings yet

- Productividad GlobalDocument2 pagesProductividad GlobalNils Gustavo CChNo ratings yet

- Productividad Parcial y TotalDocument5 pagesProductividad Parcial y TotalBastian CarrilloNo ratings yet

- Productividad EjerciciosDocument23 pagesProductividad EjerciciosFavio Donayre Gutierrez0% (1)

- Taller 1 ProductividadDocument3 pagesTaller 1 ProductividadMariana GuzmanNo ratings yet

- Ejercicios de ProductividadDocument7 pagesEjercicios de ProductividadMartha Paola Tanta AnastacioNo ratings yet

- Gestion de Produccion Ejercicios 22Document6 pagesGestion de Produccion Ejercicios 22Hector Daniel VACA TORRESNo ratings yet

- Productividad: Ejercicios resueltos sobre cálculo y mejoraDocument9 pagesProductividad: Ejercicios resueltos sobre cálculo y mejoraGilmer Williams Cáceres BenaventeNo ratings yet

- Problemas de Productividad y PronósticoDocument3 pagesProblemas de Productividad y PronósticoNando So100% (1)

- Ejercicios de productividad laboral y empresarialDocument3 pagesEjercicios de productividad laboral y empresarialedward1605100% (1)

- Ejercicios de Productividad Taller 2 PDFDocument2 pagesEjercicios de Productividad Taller 2 PDFJhon GaleanoNo ratings yet

- Taller Productividad EstudiantesDocument7 pagesTaller Productividad EstudiantesAdriana Quintana PNo ratings yet

- Casos - Problemas Sobre ProductividadDocument2 pagesCasos - Problemas Sobre Productividadcecilia HernandezNo ratings yet

- TAREADocument4 pagesTAREACarlos CruzNo ratings yet

- Ejercicios Sobre Productividad en Las EmpresasDocument2 pagesEjercicios Sobre Productividad en Las EmpresasOscar OcsaNo ratings yet

- Problemario Unidad IDocument2 pagesProblemario Unidad IedenizNo ratings yet

- Productividad laboral en estudios de casosDocument2 pagesProductividad laboral en estudios de casosMagda Sarai Diaz0% (1)

- Detalle de Tarea de ProductividadDocument1 pageDetalle de Tarea de Productividad62872No ratings yet

- Ejercicios de Indice de ProductividadDocument2 pagesEjercicios de Indice de ProductividadAlejandro Estrada PadillaNo ratings yet

- Tarea Andrea Aguilar Modulo 1Document12 pagesTarea Andrea Aguilar Modulo 1Andrea AguilarNo ratings yet

- Ejercicios Producción y ProductividadDocument3 pagesEjercicios Producción y ProductividadluisaNo ratings yet

- Guia Práctica de Producción 1Document3 pagesGuia Práctica de Producción 1Sonido AxelNo ratings yet

- Problemas de ProductividadDocument10 pagesProblemas de ProductividadDanna IhoelysNo ratings yet

- Ejercicios de ProductividadDocument2 pagesEjercicios de ProductividadWilberth AlvarezNo ratings yet

- Productividad casos I: análisis de productividad en diferentes empresasDocument3 pagesProductividad casos I: análisis de productividad en diferentes empresasArturo CuevaNo ratings yet

- Casos de Productividad PDFDocument4 pagesCasos de Productividad PDFgwestggNo ratings yet

- ProductividadDocument94 pagesProductividadgmNo ratings yet

- Productividad de factores en empresasDocument6 pagesProductividad de factores en empresasGsus XavierNo ratings yet

- Product IV I DadDocument2 pagesProduct IV I DadVeroniek Soto BermeoNo ratings yet

- Economía 14Document14 pagesEconomía 14Jose100% (1)

- RETROALIMENTACIONDocument3 pagesRETROALIMENTACIONDilmer VasquezNo ratings yet

- Ejercicios de ProductividadDocument2 pagesEjercicios de ProductividadRoyer Osinaga garciaNo ratings yet

- Ejercicios Productividad ResueltosDocument7 pagesEjercicios Productividad ResueltosMaria Elena SalgadoNo ratings yet

- Fabricación de productos derivados de corcho natural y aglomerado compuesto. MAMA0309From EverandFabricación de productos derivados de corcho natural y aglomerado compuesto. MAMA0309No ratings yet

- Grupo 3 Distribuidora de Motos Run Run LAPTOP TNHNL5D0Document12 pagesGrupo 3 Distribuidora de Motos Run Run LAPTOP TNHNL5D0meryNo ratings yet

- Herramienta KAIZENDocument4 pagesHerramienta KAIZENmeryNo ratings yet

- 198121903Document125 pages198121903meryNo ratings yet

- Run RunDocument13 pagesRun RunmeryNo ratings yet

- Instructivo Evaluación de Desempeño FACT. HUM. (II254)Document3 pagesInstructivo Evaluación de Desempeño FACT. HUM. (II254)meryNo ratings yet

- Gestión de inventarios: métodos y herramientas claveDocument40 pagesGestión de inventarios: métodos y herramientas clavemeryNo ratings yet

- 04.1 PODI Caso No. 1 Walmart y El Modelo SCORDocument3 pages04.1 PODI Caso No. 1 Walmart y El Modelo SCORmeryNo ratings yet

- Trabajo Parcial Grupo 04Document15 pagesTrabajo Parcial Grupo 04meryNo ratings yet

- Caso Run RunDocument11 pagesCaso Run RunmeryNo ratings yet

- Project CharterDocument2 pagesProject CharterLorena CastilloNo ratings yet

- Sesión 5-6 LSS Etapa Medir y AnalizarDocument50 pagesSesión 5-6 LSS Etapa Medir y AnalizarmeryNo ratings yet

- Retos FuturosDocument2 pagesRetos FuturosmeryNo ratings yet

- Calidad Textil PDFDocument11 pagesCalidad Textil PDFOscar Amaro CesarNo ratings yet

- TF Miranda,+Paredes,+Nataly +Villavicencio,+Mery +Villa,+Sheyla+y+Gutierrez,+KellyDocument3 pagesTF Miranda,+Paredes,+Nataly +Villavicencio,+Mery +Villa,+Sheyla+y+Gutierrez,+KellymeryNo ratings yet

- LEANDocument103 pagesLEANmeryNo ratings yet

- TGC No. 1 PROPUESTA SOLUCION Capgemini y Retos de La Cadena de SuministrosDocument5 pagesTGC No. 1 PROPUESTA SOLUCION Capgemini y Retos de La Cadena de SuministrosmeryNo ratings yet

- Rodrigo RestrepoSuarez 2016Document69 pagesRodrigo RestrepoSuarez 2016YULY LEONNo ratings yet

- CE87 Ejercicios Propuestos Semana 07Document3 pagesCE87 Ejercicios Propuestos Semana 07meryNo ratings yet

- CE87 Semana 01 - Sesión 01Document2 pagesCE87 Semana 01 - Sesión 01meryNo ratings yet

- Conclusiones y Rec.Document1 pageConclusiones y Rec.meryNo ratings yet

- Costo de EmpresaDocument4 pagesCosto de EmpresameryNo ratings yet

- Len Jega2018Document11 pagesLen Jega2018meryNo ratings yet

- AlicorpDocument49 pagesAlicorpCarmen FloresNo ratings yet

- César Tesis Maestria 2015Document89 pagesCésar Tesis Maestria 2015Lyn RoseNo ratings yet

- Len Jega2018Document11 pagesLen Jega2018meryNo ratings yet

- T055 43029049 TDocument125 pagesT055 43029049 TJorge RubioNo ratings yet

- TAREA1-Computo Textil ConsumoDocument7 pagesTAREA1-Computo Textil ConsumomeryNo ratings yet

- La Evolucion de Las Cifras de La Macroeconomía1.terminadoDocument22 pagesLa Evolucion de Las Cifras de La Macroeconomía1.terminadomeryNo ratings yet

- AvmDocument10 pagesAvmAndres ValderramaNo ratings yet

- Monopolio y OligopolioDocument2 pagesMonopolio y OligopolioBrenda ChaconNo ratings yet

- Evaluacion Del Desempeño y El Control AdministrativoDocument3 pagesEvaluacion Del Desempeño y El Control AdministrativoAlejandro A. BurgosNo ratings yet

- Cuadro Formas Juridicas de EmpresaDocument3 pagesCuadro Formas Juridicas de EmpresaArancha Cuenca CabreraNo ratings yet

- Lista de Las Principales Agencias de ViajesDocument6 pagesLista de Las Principales Agencias de ViajesEliana Parraga MoraNo ratings yet

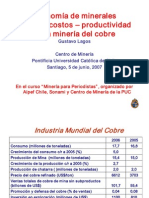

- Economia de Minerales Precio-Costos-Productividad en La Mineria Del CobreDocument69 pagesEconomia de Minerales Precio-Costos-Productividad en La Mineria Del Cobreclguajardo100% (1)

- Niveles de planeación en la ingenieríaDocument3 pagesNiveles de planeación en la ingenieríaAranza Flores SanchezNo ratings yet

- Baby BoomersDocument1 pageBaby BoomersSergio Jerri Vilches SolisNo ratings yet

- EXAMEN PARCIAL DE PRODUCTIVIDAD Y CALIDAD EN LA CONSTRUCCIÓNDocument5 pagesEXAMEN PARCIAL DE PRODUCTIVIDAD Y CALIDAD EN LA CONSTRUCCIÓNmaribel jibajaNo ratings yet

- Taller # 1 Economía I - 2015-IDocument3 pagesTaller # 1 Economía I - 2015-ILaura OspinaNo ratings yet

- Sistema de control de inventario para farmaciaDocument135 pagesSistema de control de inventario para farmaciaJose SanchezNo ratings yet

- Anexos Valorizacion 25 Mejoramiento Supervision - Ener 2023Document54 pagesAnexos Valorizacion 25 Mejoramiento Supervision - Ener 2023Marlo Manuel Cabrera VargasNo ratings yet

- Costos IDocument4 pagesCostos IStephanie R.VNo ratings yet

- Importancia Del Stop LossDocument12 pagesImportancia Del Stop Losscarlos pozoNo ratings yet

- Costos Extraccion Oro (2021!01!19 23-07-01 UTC)Document58 pagesCostos Extraccion Oro (2021!01!19 23-07-01 UTC)Juan C. CamposNo ratings yet

- Introducción a la Logística y Cadenas de SuministroDocument13 pagesIntroducción a la Logística y Cadenas de SuministroPaco GarciaNo ratings yet

- Contrato 1Document2 pagesContrato 1Andres OchoaNo ratings yet

- Estrategias de Sun Tzu Aplicadas A La AdministracionDocument4 pagesEstrategias de Sun Tzu Aplicadas A La AdministracionLaura Fernanda CalaNo ratings yet

- Ensayo Estudio de MercadoDocument4 pagesEnsayo Estudio de MercadoDanii Daniel LopezNo ratings yet

- Calidad en la atención y derechos del pacienteDocument24 pagesCalidad en la atención y derechos del pacientesaritacoloradoNo ratings yet

- Remodelación planta sólidos orales FarmacéuticaDocument42 pagesRemodelación planta sólidos orales FarmacéuticaChristian SosaNo ratings yet

- A4 MMGDocument7 pagesA4 MMGMart MartínNo ratings yet

- Tarea 5 Un Enfoque GerencialDocument7 pagesTarea 5 Un Enfoque GerencialJcamposmontesNo ratings yet

- Trafigura - Alca0020in - Resumen de ProcesosDocument14 pagesTrafigura - Alca0020in - Resumen de ProcesosTrafico LimaNo ratings yet

- Diapositivas Autoevaluación SineaceDocument33 pagesDiapositivas Autoevaluación SineacealanNo ratings yet

- La comunicación en la empresa: equipos de trabajo, organización y tipos de comunicaciónDocument7 pagesLa comunicación en la empresa: equipos de trabajo, organización y tipos de comunicaciónSimona LupasNo ratings yet