Professional Documents

Culture Documents

TD1 - Analisis de Averia

Uploaded by

mariOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

TD1 - Analisis de Averia

Uploaded by

mariCopyright:

Available Formats

Indicadores y estrategia de

Confiabilidad

TRABAJO DIRIGIDO N°1

Unidad 2: Tema: Análisis de avería MIME01

Elaboró:

Fecha:

Mauricio Rojas Validó:

24 de Nov 2017 Versión: 1

Céspedes

Aprendizaje Esperado

2.1 Implementa el mantenimiento centrado en la confiabilidad (RCM) en equipos

críticos, en función del mejoramiento de los indicadores de mantenimiento utilizados

en la industria.

Criterios de Evaluación

2.1.1.- Prospecta las maquinarias o equipos susceptibles de implementación del

mantenimiento centrado en la confiabilidad, basado en el análisis de los indicadores y

criticidad.

2.1.2.- Realiza el análisis de modo de falla y efectos en maquinaria o equipos críticos,

basados en la mejora de la confiabilidad de los sistemas productivos.

Requisitos Previos

1. Gestión de la información. Indicadores claves ( documento adjunto)

Información de consulta

1. Documento de análisis de avería en intranet

Datos del estudiante

Integrante:

Fernando Flores C.

Sección: 812

Fecha de entrega: 26/10/2017

Área Mecánica - Mantenimiento Industrial

Semestre Primavera 2017

CONTEXTO:

Los métodos usados para fijar la política de mantenimiento son insuficientes, por sí mismos, para

asegurar la mejora continua en mantenimiento. Será la experiencia quién nos mostrará desviaciones

respecto a los resultados previstos. Por tal motivo se impone establecer una estrategia que, además

de corregir las citadas desviaciones, asegure que todos los involucrados en el proceso de

mantenimiento se impliquen en la mejora continua del mismo.

Actividad N°1 – Completar el desarrollo de las siguientes preguntas use el

material de apoyo sugerido.

Pregunta N°1 ¿Defina redactando con sus propias palabra una definición de

análisis de avería y explique los objetivos principales de la técnica?

Respuesta: un análisis de avería, son las actividades de investigación que tratan de

conocer o averiguar el origen de las averías y, además, elaborar un plan para que esta

no se repita.

Los objetivos principales de esta técnica son:

primero, identificar la causa raíz del problema, para que este no se repita. La

idea de este objetivo es no conformarse con el estado de buen funcionamiento

en que se encontraba antes.

Segundo, si no es posible lograr el primer objetivo, se tratará de buscar la forma

en que ocurra menos veces la falla, o de detectar en que ocasiones o

circunstancias puede volver a ocurrir, para así lograr que las consecuencias

sean más tolerables y/o controlables.

Tercero y último, sería mejorar la fiabilidad, aumentar la disponibilidad y reducir

los costos. El análisis sistemático de las averías, fallas o problemas mecánicos

se ha mostrado como una de las metodologías más eficaces para mejorar los

resultados del mantenimiento.

Área Mecánica - Mantenimiento Industrial

Semestre Primavera 2017

Pregunta N°2 ¿Explique qué entiende por sistema, sub sistema y componentes de una

instalación o equipo industrial? Realice un mapa conceptual en que posicione el sistema

subsistema y componente de un automóvil

Respuesta: un sistema es un conjunto de subsistemas que están interrelacionados para

cumplir un objetivo.

Los subsistemas se forman por los componentes, es decir, los elementos que lo componen.

Pregunta N°3 ¿.Explique qué entiende por causa física y causa latente de una

avería

Respuesta: las causas físicas son los fallos ocurridos en elementos tangibles, que

componen un sistema o un subsistema, por su parte las causas latentes son los

motivos por los cuales conlleva una causa física .

Área Mecánica - Mantenimiento Industrial

Semestre Primavera 2017

Pregunta N°4.

Identifique y explique los criterios que debiera establecer la dirección de la planta,

para desencadenar un análisis de avería?

Respuesta: los criterios son los siguientes:

- cuando el fallo ha ocasionado un accidente personal

- cuando el fallo ha provocado un fuego o pérdida de producción importante

- cuando el fallo ha provocado un daño medioambiental importante

- cuando el fallo tiene un coste de reparación superior a una cifra determinada

- cuando el fallo afecta a una máquina o instalación catalogada como crítica

- cuando la combinación frecuencia/coste o frecuencia/criticidad superan los

límites establecidos.

Pregunta N°5 ¿Explique qué entiende por fallo, clasifique y defina cada tipo de falla según

sus diferentes condiciones?

Respuesta: un fallo es cuando se pierde la capacidad de cumplir una función o un objetivo.

Estos se pueden clasificar de 6 maneras, que son:

Según: manifestación magnitud Manifestación Momento causas efectos

y magnitud aparición

-Evidente -Parcial -Cataléptico: - precoz. -Causa -Menor

-Progresivo -Total Súbito y Total -Aleatorio propia -Significativo

-Súbito - degradación: -por -Crítico

-Oculto Progresivo y desgaste -causa -Catastrófico

Parcial externa

-causa

indirecta

Área Mecánica - Mantenimiento Industrial

Semestre Primavera 2017

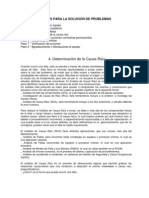

Pregunta N°6. Explique cuál es el valor de un árbol de falla en un análisis de

avería e identifique el diagrama de su estructura?

Respuesta: el árbol de falla Tiene el valor de centrar la atención en lo relevante.

Además, conduce a investigar las causas latentes. En resumen, este permite resumir y

presentar las causas, conclusiones y recomendaciones en caso de una falla.

Su estructura la veremos representada en el siguiente ejemplo (desgaste

de cojinetes de rodamientos)

Pregunta N°7 ¿Defina con su propias palabras que es un Modo de falla?

Respuesta: un modo de falla es una causa o una posible manera en la que un

sistema puede fallar, esto debido como consecuencia de una o más causas de fallo.

Área Mecánica - Mantenimiento Industrial

Semestre Primavera 2017

Pregunta N°8 ¿Explique la relación entre modos de falla y el contexto operacional

de un sistema?

Respuesta: la relación entre modos de falla y las operaciones, se puede explicar

simbólicamente de esta manera:

Pregunta N°9 ¿Explique qué significa en la metodología de análisis de avería

concretar el problema?

Respuesta: Significa concretar los límites o alcance de un sistema (instalación,

máquina o dispositivo objeto del análisis).

Pregunta N°10 ¿Explique con sus palabra el recorrido de la metodología de

análisis de falla?

Respuesta: el recorrido empieza centrándose primero en el problema, fallo o

avería que se presenta, segundo es centrarse en la o las causas, y finalmente en

buscar la solución. Todo esto guiándose por el orden lógico del método sistemático

de análisis de la avería.

Área Mecánica - Mantenimiento Industrial

Semestre Primavera 2017

Pregunta N°11 ¿Realice un diagrama de flujo de la estructura del método

sistémico de análisis de avería presentado, identifique sus componentes y asocie

alguna herramienta de análisis útil para efectuar la tarea?.

Respuesta:

Área Mecánica - Mantenimiento Industrial

Semestre Primavera 2017

Pregunta N°12 ¿Explique los requerimientos de análisis para determinar las

causas en la fase b de la metodología de análisis de avería?

Respuesta: los requerimientos son 4:

Primero se enumeran las causas, se debe confeccionar un listado exhaustivo de

todas las posibles causas involucradas, ya sean, internas como externas del equipo

analizado, lo que podríamos clasificar como causas físicas y causas latentes o de

organización, gestión, etc.

La idea no es centrarse en un solo motivo o causa, si no, esforzarse para encontrar

todas las causas posibles y comprobar que realmente inciden sobre el problema.

Lo segundo es Clasificar y jerarquizar las causas con el listado antes obtenido nos

dará la información sobre el grado de importancia o gravedad de las causas. Por ello el

paso siguiente, es buscar relaciones entre causas. esto nos permitirá darnos cuenta de

que, tal vez, la solución de una de ellas engloba la solución de algunas de las otras.

Lo que resta a continuación es Cuantificar las causas, con datos reales o estimados

de la cantidad de veces en que ocurre de cada causa respecto a el problema. Se trata,

por tanto, de tener cuantificado el 100% de la incidencia acumulada por las diversas

causas.

Por último, se Selecciona una causa, Se trata de establecer prioridades para

encontrar la causa o causas a las que buscar soluciones para que desaparezca la

mayor parte del problema. Para ello lo que realmente hacemos es asignar

probabilidades para identificar las causas de mayor probabilidad (20% de las causas

generan el 80% del problema) es decir, realizar diagrama de Pareto con los datos

obtenidos, u otra herramienta que se controle.

Actividad N°2 Identificar y jerarquizar las causa

probabilísticamente de los modos de fallo y sus posibles causas

en los siguientes componentes mecánicos que corresponden a

elementos comunes de distintas máquinas de procesos, los cuales

están expuestos a la mayoría de los fallos de los equipos. (

Construir tablas de modos de fallos y sus posibles causas)

1. Rodamientos

2. Cojinetes

3. Engranajes

4. Acoplamientos dentados

Área Mecánica - Mantenimiento Industrial

Semestre Primavera 2017

Respuesta

Componente Modo de efectos causas

fallo

Desgaste Disminución de la eficiencia por partículas abrasivas

Sobrecalentamiento del equipo

por una lubricación inadecuada

por las vibraciones

grietas Fractura de pestaña del aro interior

manipulación brusca

por un calado excesivo

Rotura de pestaña de pista externa

Ranurado de espacio de rodillo adherencias

depresión en las pistas de rodadura corrosión de contacto

Rodamientos Daño en la Mayor fricción de los elementos

Vibración

jaula rodantes

Velocidad excesiva

Sobrecalentamiento de los elementos

rodantes Desgaste

Desgaste de las pistas de los gripado

elementos rodantes

cojinetes deformación Excesiva carga

Lubricante inadecuado

Juego excesivo entre cojinete y asentamiento

desgaste adhesivo severo.

Ludimiento Estado vibratorio severo en la máquina

Juego excesivo entre el cojinete y su

alojamiento

Mal montaje

cavitación -Velocidades o temperaturas altas

Juego entre eje y cojinete inapropiado

Vibración excesiva

Diseño no apropiado

engranajes Fatiga Dureza excesiva

Excesivo torque

Sobrecarga

Agrietamiento Sobrecarga

Mal diseño superficial de los dientes

micro picaduras

Perdida de Lubricante con partículas

Viscosidad baja

geometría del

diente Baja velocidad

Diferencia entre los engranajes acoplados

Área Mecánica - Mantenimiento Industrial

Semestre Primavera 2017

Área Mecánica - Mantenimiento Industrial

You might also like

- TD4 - Analisis de Modo de Falla y Sus Efectos (AMFE)Document15 pagesTD4 - Analisis de Modo de Falla y Sus Efectos (AMFE)Nicolás Rojas HernándezNo ratings yet

- TD2 - Introduccioìn Al RCM, Fernando FloresDocument9 pagesTD2 - Introduccioìn Al RCM, Fernando FloresmariNo ratings yet

- Geem01 U2 Es7Document3 pagesGeem01 U2 Es7Ls28No ratings yet

- Literatura Sobre MantenimientoDocument270 pagesLiteratura Sobre MantenimientoNayib R SantiagoNo ratings yet

- Manual Ensayo de TraccionDocument147 pagesManual Ensayo de TraccionFabian Urquieta100% (1)

- EVA 2 - Francisco Nuñez - Juan CanalesDocument15 pagesEVA 2 - Francisco Nuñez - Juan CanalesAndres NuñezNo ratings yet

- Analisis de AveríasDocument13 pagesAnalisis de AveríasDiego FigNo ratings yet

- Procedimiento Mantenimiento Preventivo Buses TRADocument19 pagesProcedimiento Mantenimiento Preventivo Buses TRANico RojasNo ratings yet

- TD4 - Analisis de Modo de Falla y Sus Efectos (AMFE)Document7 pagesTD4 - Analisis de Modo de Falla y Sus Efectos (AMFE)Jarol Ariel RiveraNo ratings yet

- S13 - RCMDocument51 pagesS13 - RCMKevin Keith Manrique Acuña100% (1)

- Prueba - 2 2021Document6 pagesPrueba - 2 2021Alejandro ViverosNo ratings yet

- Guía Práctica de Escape PDFDocument4 pagesGuía Práctica de Escape PDFJose Manuel Villalobos RomanNo ratings yet

- Probe TaDocument8 pagesProbe Tavictor farezNo ratings yet

- Apolinario GMDocument133 pagesApolinario GMErica HenryNo ratings yet

- Un Modelo de Referencia para La Gestión Del Mantenimiento. 2008Document23 pagesUn Modelo de Referencia para La Gestión Del Mantenimiento. 2008Ronald JoseNo ratings yet

- MantenimientoDocument2 pagesMantenimientoBertha López0% (1)

- Bombas Nilo Catalogo CompletoDocument127 pagesBombas Nilo Catalogo Completodesinflado2000No ratings yet

- LopezGutierrezHectorAlan - FAMILIA ISO 55000Document32 pagesLopezGutierrezHectorAlan - FAMILIA ISO 55000negreteNo ratings yet

- TD1 (Pn°3 - Pn°4) - Orientacion de Sensores y Severidad VibratoriaDocument6 pagesTD1 (Pn°3 - Pn°4) - Orientacion de Sensores y Severidad VibratoriaFelipe Barrera DiazNo ratings yet

- Ut FSMDocument49 pagesUt FSMPatricio Aros LagosNo ratings yet

- Iso 14224Document56 pagesIso 14224Edgar Santiago Gomez AguirreNo ratings yet

- Análisis Modal de Fallos y Efectos AmfeDocument8 pagesAnálisis Modal de Fallos y Efectos AmfeEdwin Alberto Calderon GarciaNo ratings yet

- Ejemplo Implementacion ISO 50001Document105 pagesEjemplo Implementacion ISO 50001cinzanoNo ratings yet

- Procedimiento para IMACDocument25 pagesProcedimiento para IMACPepe CuelloNo ratings yet

- Solucionario CorrosionDocument2 pagesSolucionario CorrosionRenzo JhonatanNo ratings yet

- IV FIN 108 TE Pacheco Rodriguez 2021 GUIADocument216 pagesIV FIN 108 TE Pacheco Rodriguez 2021 GUIAGeoffrey CoronadoNo ratings yet

- 01 Intrduccion Al Control PDFDocument25 pages01 Intrduccion Al Control PDFChristian Guzman TrilloNo ratings yet

- PresentationCurso Metrologia 2013Document228 pagesPresentationCurso Metrologia 2013Hermes Rozsa IglesiasNo ratings yet

- 1.2. - Curva de La Bañera y ConfiabilidadDocument12 pages1.2. - Curva de La Bañera y ConfiabilidadGuillermo Joo100% (1)

- Análisis de Modo y Efecto de Falla PDFDocument12 pagesAnálisis de Modo y Efecto de Falla PDFRikrdo PachecoNo ratings yet

- Diplomado en Mantenimiento IndustrialDocument5 pagesDiplomado en Mantenimiento IndustrialJuan A. BenitezNo ratings yet

- Microsoft Word - Syllabus - IC - 12-13 Master en Instrumentacion y Control de ProcesosDocument55 pagesMicrosoft Word - Syllabus - IC - 12-13 Master en Instrumentacion y Control de Procesosfolskan0% (1)

- Libro Analisis de Deteccion de FallasDocument19 pagesLibro Analisis de Deteccion de Fallasdesc1100% (1)

- Silabo de Meta I 2020-ADocument9 pagesSilabo de Meta I 2020-AMily LevanoNo ratings yet

- Analisis RAMDocument2 pagesAnalisis RAMGabriel BecerraNo ratings yet

- 10 - David Valencia y Yerko Valdevenito - EscondidaDocument17 pages10 - David Valencia y Yerko Valdevenito - Escondidachokart1No ratings yet

- Diagnostico de Rodamientos Por UltrasonidoDocument9 pagesDiagnostico de Rodamientos Por UltrasonidoSEerrgio SanchzNo ratings yet

- Confiabilidad OperacionalDocument24 pagesConfiabilidad OperacionalFrancisco Ramon Rodriguez CarreroNo ratings yet

- Manual Ingeniero MantenimientoDocument286 pagesManual Ingeniero MantenimientoEuripides Marte100% (9)

- Confiabilidad.2012 IEC 60050Document9 pagesConfiabilidad.2012 IEC 60050Cesar Naula OchoaNo ratings yet

- Taxonomía Del MantenimientoDocument27 pagesTaxonomía Del MantenimientojuancarabaNo ratings yet

- TD4 - Determinación de Las Funciones y Fallas Funcinales en RCMDocument6 pagesTD4 - Determinación de Las Funciones y Fallas Funcinales en RCMJarol Ariel RiveraNo ratings yet

- AMEF MTTO. Aire Acondicionado1Document2 pagesAMEF MTTO. Aire Acondicionado1Guillermo MartinezNo ratings yet

- Trabajo Práctico MetrologíaDocument14 pagesTrabajo Práctico MetrologíaAlejandro AltamiranoNo ratings yet

- Valoracion Tecnica y EconomicaDocument2 pagesValoracion Tecnica y EconomicaMario César Bartra FloresNo ratings yet

- 01 Proyecto Residencia Guadalupe Alvarado-2018Document72 pages01 Proyecto Residencia Guadalupe Alvarado-2018Maxi Iglesias Scott KennedyNo ratings yet

- Tesis AutomotrisDocument168 pagesTesis AutomotrisErick MamaniNo ratings yet

- Normas Iram para Dibujo TecnicoDocument147 pagesNormas Iram para Dibujo Tecnicofiore jan100% (1)

- Árboles de Fallas y Análisis de Sistemas - EquipoNro4-2da-Exp.Document21 pagesÁrboles de Fallas y Análisis de Sistemas - EquipoNro4-2da-Exp.BenjaminNo ratings yet

- PM S ScaniaDocument10 pagesPM S ScaniaJuan Carlos Inga VasquezNo ratings yet

- Análisis Del RCMDocument8 pagesAnálisis Del RCMjairsgsNo ratings yet

- Prevención de La CorrosiónDocument6 pagesPrevención de La CorrosiónMich GoNo ratings yet

- Confiabilidad, Historia, Estado Del Arte y Desafios Futuros (Enrique Villa) PDFDocument19 pagesConfiabilidad, Historia, Estado Del Arte y Desafios Futuros (Enrique Villa) PDFLuis AnayaNo ratings yet

- IMM240 Clases 12 - 13 UT 3 Gestión de Mtto. RCM P2 - P3Document48 pagesIMM240 Clases 12 - 13 UT 3 Gestión de Mtto. RCM P2 - P3stefanNo ratings yet

- Como Hacer Un HAZOPDocument3 pagesComo Hacer Un HAZOPÁlvaro Jaimes Cácua100% (1)

- Introducción Al Análisis de Causa RaízDocument12 pagesIntroducción Al Análisis de Causa Raízmilenarojas100% (1)

- Analisis Causa RaizDocument9 pagesAnalisis Causa RaizYadira AlvaradoNo ratings yet

- Tecsup 1Document12 pagesTecsup 1Elmer Tomás Ruiz GalánNo ratings yet

- Cartilla RCADocument12 pagesCartilla RCAcarlosgomeznoriegaNo ratings yet

- AMEFDocument12 pagesAMEFedwinsalgueromariaNo ratings yet

- Proyecto InacapDocument13 pagesProyecto InacapmariNo ratings yet

- Poema de Giordano Bruno A Sus VerdugosDocument4 pagesPoema de Giordano Bruno A Sus VerdugosHumberto RoldanNo ratings yet

- Analisis de Falla Caso 1Document14 pagesAnalisis de Falla Caso 1mari71% (7)

- TD3 - Determinación de Las Funciones y Fallas Funcinales en RCM - Por Fernando Flores-812Document10 pagesTD3 - Determinación de Las Funciones y Fallas Funcinales en RCM - Por Fernando Flores-812mariNo ratings yet

- Ensayo de Caso TermodinámicoDocument5 pagesEnsayo de Caso TermodinámicomariNo ratings yet

- Informe de Consolidación UnidimensionalDocument39 pagesInforme de Consolidación UnidimensionalJhon GrajalesNo ratings yet

- Coeficiente de Dilatación Lineal Fis 102Document14 pagesCoeficiente de Dilatación Lineal Fis 102Almir Cayon Mayta GamarraNo ratings yet

- Cuestionario Introductorio U1Document3 pagesCuestionario Introductorio U1Fatima MesaNo ratings yet

- Estadística Ejercicios ResueltosDocument4 pagesEstadística Ejercicios ResueltosDaniel RestrepoNo ratings yet

- Caracterización Del SueloDocument3 pagesCaracterización Del SueloPROYEST IngenieríaNo ratings yet

- Introduccion de DestilacionDocument82 pagesIntroduccion de DestilacionOH SoeNo ratings yet

- LAB - MAQ. ELECTRIC.1 - Dany1Document11 pagesLAB - MAQ. ELECTRIC.1 - Dany1joseNo ratings yet

- 10.-Mamposteria Caracteristicas GeneralesDocument13 pages10.-Mamposteria Caracteristicas GeneralesCristian Avendaño ContrerasNo ratings yet

- Geografia Sistemica AqpDocument101 pagesGeografia Sistemica AqpJair Torres PaucarNo ratings yet

- Ensayo Jominy (Variación de Dureza en Materiales)Document7 pagesEnsayo Jominy (Variación de Dureza en Materiales)William Jesus Cabrera Meza100% (1)

- Cfe Sismo Cfe TanquesDocument28 pagesCfe Sismo Cfe TanquesJavier Flores100% (2)

- MuestreoDocument7 pagesMuestreoClaudia Andrea Ferrando LarrañagaNo ratings yet

- Calculo de Cargas de CalefacciónDocument11 pagesCalculo de Cargas de CalefacciónAlberto BogadoNo ratings yet

- Proceso Neurológico de La AudicionDocument9 pagesProceso Neurológico de La AudicionCecilia UzateguiNo ratings yet

- RVKDocument1 pageRVKRafael AlvarezNo ratings yet

- El Lenguaje Del Cine-Carlos VegaDocument44 pagesEl Lenguaje Del Cine-Carlos VegaJuan Alberto Apodaca83% (6)

- Metodologia de La Investigacion - Proyecto de Tesis I - Juan Carlos Dominguez Mayhuay - 5 Enero 2015Document41 pagesMetodologia de La Investigacion - Proyecto de Tesis I - Juan Carlos Dominguez Mayhuay - 5 Enero 2015rosaelenasaenzNo ratings yet

- Parcial Matemáticas 2Document6 pagesParcial Matemáticas 2Martha Mora0% (1)

- Xplod Solubilidad 2017 08Document5 pagesXplod Solubilidad 2017 08Rony-electronic Maza OsorioNo ratings yet

- Complemento Práctico de Relatividad EspecialDocument3 pagesComplemento Práctico de Relatividad Especialmarger1001No ratings yet

- CuestionarioDocument45 pagesCuestionarioOmar Montes BonzanoNo ratings yet

- Que Es El MagnetismoDocument9 pagesQue Es El MagnetismoJohana TalaveraNo ratings yet

- Acuerdo 145 de 2008 Pensum Version 6Document7 pagesAcuerdo 145 de 2008 Pensum Version 6Facultad de Ingeniería Universidad de AntioquiaNo ratings yet

- TP6 2015 PDFDocument2 pagesTP6 2015 PDFLe ZetaNo ratings yet

- Respuesta Cíclica de Arena de Relaves en Un Amplio Rango de PresionesDocument318 pagesRespuesta Cíclica de Arena de Relaves en Un Amplio Rango de PresionesRodolfo Rojas MontenegroNo ratings yet

- Ensayo de Riesgo Electrico y MecanicoDocument4 pagesEnsayo de Riesgo Electrico y MecanicoSandra Dalina Gonzalez Bonilla100% (1)

- Armonicos EsfericosDocument32 pagesArmonicos EsfericosDemian LegionNo ratings yet

- Manual COEDocument65 pagesManual COEJesus AsnateNo ratings yet

- Eficiencia en Hidrociclones - Tecsup PDFDocument16 pagesEficiencia en Hidrociclones - Tecsup PDFJuan Carlos Campos Condori100% (2)