Professional Documents

Culture Documents

Amercoat 385

Uploaded by

Francis ReyesCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Amercoat 385

Uploaded by

Francis ReyesCopyright:

Available Formats

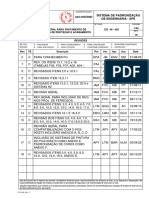

HOJA DE PRODUCTO 16 de abril de 2018 (Revisión de 2 de junio de 2017)

AMERCOAT® 385

DESCRIPCIÓN

Recubrimiento epóxico poliamida multipropósito de dos componentes y alto espesor.

CARACTERÍSTICAS PRINCIPALES

• Recubrimiento epóxico multipropósito para altos espesores.

• Recubrimiento epóxico intermedio de altos sólidos y alto espesor

• Compatible con una amplia gama de sustratos y preparaciones de superficie

• Excelente resistencia a derrame de sustancias químicas

• AMERCOAT 385 PA contiene fosfato de zinc para proporcionar una mejor inhibición de la corrosión; disponible

únicamente en EE.UU. y Asia Pacífico

• Disponible con pigmentación MIO

• AMERCOAT 385 LH está formulado con un nivel más bajo de HAP; disponible únicamente en EE.UU.

COLOR Y BRILLO

• Blanco, Negro, Rojo Oxido, Beige, Gris Perla.

• Acabado mate.

Notas:

- Los recubrimientos epóxicos presentan caleo y pierden color bajo exposición a luz solar, temperaturas elevadas o exposición a

sustancias químicas. La decoloración y el caleo no afectan su desempeño. Los colores claros se oscurecen al paso del tiempo. Se

puede tener variación en el color de lote a lote. Las igualaciones de colores son aproximadas.

- AMERCOAT 385 PA Red (formula con MIO), AMERCOAT 385 PA Beige (sin MIO)

DATOS BÁSICOS A 20 °C (68 °F)

Datos para el producto mezclado

Número de componentes 2

Densidad 1.4 kg/l (11.7 lb/US gal)

Sólidos en volumen 68 ± 2%

VOC (suministrado) max. 2.6 lb/US gal (aprox. 312 g/l)

Resistencia a la temperatura a 200°F (93°C)

(continua)

Resistencia a la temperatura a 250°F (121°C)

(intermitente)

Espesor de película seca 3.0 - 8.0 mils (75 - 200 µm) dependiendo del sistema.

recomendado

Rendimiento teórico 218 ft²/US gal para 5.0 mils (5.4 m²/l for 125 µm)

Ref. P065 Página 1/8

HOJA DE PRODUCTO 16 de abril de 2018 (Revisión de 2 de junio de 2017)

AMERCOAT® 385

Datos para el producto mezclado

Vida de almacenamiento Base: 36 meses almacenado en un lugar fresco y seco

Endurecedor: 24 meses almacenado en un lugar fresco y seco

Notas:

- Ver DATOS ADICIONALES – Intervalos de tiempo para repintar.

- Ver INFORMACIÓN ADICIONAL – Tiempo de curado.

- El color variará o se degradará a altas temperaturas.

- La resistencia a la exposición intermitente de temperatura deberá ser menor a 5% del tiempo total de exposición y con un máximo de

24 horas.

- Para servicios de inmersión, el producto se debe aplicar a un mínimo de 10 mils (250 µm) eps total en 2 - 3 capas

- No se recomienda utilizar la versión con fosfato de zinc para inmersión, Contacte al Servicio Técnico de PPG para inmersión

CONDICIONES Y TEMPERATURAS RECOMENDADAS PARA EL SUSTRATO

• El desempeño del recubrimiento es, en general, proporcional al grado de preparación de la superficie.

• La limpieza abrasiva es generalmente el método más eficaz y económico. Cuando éste no se puede llevar a cabo o es

poco práctico, el recubrimiento puede ser aplicado sobre superficies tratadas mecánicamente.

• Todas las superficies deben estar limpias, secas y libres de todo contaminante, incluyendo depósitos de sal. Póngase en

contacto con PPG para obtener los niveles máximos permisibles de contenido de sal.

Acero

• Elimine todo el óxido suelto, suciedad, grasa u otros contaminantes mediante alguno de los siguientes métodos,

dependiendo del grado de limpieza requerido: SSPC SP-2, 3, 6, 7 o 10 (ISO 8501-1 St-2, St-3, Sa 1, Sa 2, Sa 2.5). Estos

métodos de preparación de superficie mínima aplican para el acero con limpieza por chorro abrasivo. La elección del

método de preparación de superficie dependerá del sistema seleccionado y de las condiciones del servicio de uso final.

• Para inmersión y servicios severos, el perfil de abrasión recomendado es de 2.0 - 4.0 (50 – 100 µm). El acero con

limpieza por chorro abrasivo previa se puede limpiar con chorro de agua a ultra-alta presión de acuerdo con SSPC -

SPWJ-2(L) / NACE WJ-2(L). La superficie húmeda se puede secar soplando con aire comprimido seco, poniendo

especial atención a superficies horizontales y depresiones

Concreto

• Elimine la grasa, aceite y otros contaminantes penetrantes, de acuerdo con ASTM D4258.

• Desgaste la superficie de acuerdo con el método ASTM D-4259 para eliminar toda la eflorescencia y lechada, para

exponer huecos que se encuentren bajo la superficie y para proporcionar una superficie con una aspereza equivalente a

la de una lija número 60 o más gruesa.

• Como rellenador o sellador se puede utilizar AMERCOAT 114. Consulte con el representante técnico de PPG por

cualquier alternativa.

• La transmisión máxima de humedad recomendada es de 3 libras / 1000 ft2 / 24 horas, evaluada de acuerdo al método

ASTM F1869 (Prueba de cloruro de calcio) o por ASTM D4263, (Prueba con hoja de plástico).

• También puede usarse el método ASTM D4944 (Gas de Carburo de Calcio). El contenido de humedad no debe exceder

de 4%.

Ref. P065 Página 2/8

HOJA DE PRODUCTO 16 de abril de 2018 (Revisión de 2 de junio de 2017)

AMERCOAT® 385

Acero Galvanizado.

• Elimine la contaminación por aceite o jabón, con detergente o emulsión limpiadora.

• Realice una limpieza ligera por chorro de arena con abrasivo fino de acuerdo al método SSPC SP-16, para lograr un perfil

de 1.5 - 3.0 mils ( 38 - 75 micras). Cuando la limpieza ligera con abrasivo no es posible, el acero galvanizado puede ser

tratado con un recubrimiento de conversión de fosfato de zinc.

• El acero galvanizado que tiene por lo menos 12 meses en exposición exterior y tiene una rugosidad de superficie con

residuos blancos puede ser recubierta, después de limpiar el polvo y remover los residuos blancos y otros

contaminantes.

• La superficie debe tener un perfil medible.

• Antes de aplicar, realice una prueba de adherencia para determinar la compatibilidad y la adherencia del producto nuevo

con el recubrimiento envejecido y con el sustrato.

• No se recomienda para acero galvanizado sellado con cromato, sin previa limpieza por chorro abrasivo hasta remover

totalmente los cromatos, ya que se pueden presentar problemas severos de adherencia.

Metales no ferrosos y acero inoxidable.

• Limpie con chorro abrasivo de acuerdo con SSPC SP-16 hasta alcanzar un perfil de anclaje uniforme y denso de 1.5 - 4.0

mils (38 - 100 µm). El tamaño y la dureza del abrasivo se debe ajustar según sea necesario con base en la dureza del

sustrato.

• El aluminio puede prepararse con un tratamiento de superficie que cumpla con los lineamientos del estándar Mil-DTL-

5541 o algún método equivalente (solamente para aplicaciones que no son para inmersión).

Recubrimientos envejecidos

• Todas las superficies deben estar limpias, secas, con buena unión y libre de pintura suelta, productos de corrosión o

residuos de caléo.

• Lije la superficie, o limpie con PREP 88. Este producto es compatible con la mayoría de los recubrimientos que fueron

correctamente aplicados y que están firmemente adheridos. sin embargo, se recomienda una prueba de adherencia

previa para confirmar la compatibilidad.

Reparaciones

• Prepare las áreas dañadas de acuerdo con las especificaciones de preparación de superficies originales, ponga especial

cuidado en los bordes y orillas, validando que el recubrimiento está intacto. Elimine perfectamente el polvo o residuos de

abrasivo antes del retoque.

Temperatura del sustrato y condiciones de aplicación

• La temperatura de la superficie durante la aplicación debe estar al menos 3°C (5°F) por arriba del punto de rocío.

• La temperatura ambiente durante la aplicación y el curado debe estar entre 40°F (4°C) y 122°F (50°C)

• La humedad relativa durante la aplicación no debe exceder 85%

ESPECIFICACIÓN DEL SISTEMA

• Primarios: Directo al sustrato; primarios de la serie DIMETCOTE, AMERCOAT 68HS, AMERCOAT 68MCZ.

• Acabados: Poliuretanos de la serie Amercoat 450, AMERSHIELD, PSX 700, AMERCOAT 229T, poliuretanos PITTHANE.

Ref. P065 Página 3/8

HOJA DE PRODUCTO 16 de abril de 2018 (Revisión de 2 de junio de 2017)

AMERCOAT® 385

INSTRUCCIONES DE USO

Relación de Mezcla en volumen: Base a Endurecedor 50:50 (1:1)

• Agite el componente A ( Resina) con un agitador neumático a baja velocidad hasta homogenizar completamente.

Adicione el endurecedor a la resina, agitando con el agitador neumático durante dos minutos y hasta que la mezcla este

totalmente homogenizada.

Tiempo de inducción

Tiempo de inducción del producto mezclado.

Temperatura del Tiempo de inducción

producto mezclado

Menor a 60°F (16°C) 30 minutos

60°F (16°C) 15 minutos

Mayor a 75°F (24°C) No necesario.

Vida útil

3 horas a 70°F (21°C)

Nota: Ver INFORMACIÓN ADICIONAL-Vida Útil.

APLICACIÓN

• El área a pintar debe estar protegida de partículas y contaminantes en el aire.

• Evite gases de combustión u otras fuentes de dióxido de carbono que puedan promover el exudado de la amina (amine

blush) o la degradación de los colores claros a ámbar (amarillamiento).

• Asegure una buena ventilación en el área de trabajo durante la aplicación y el curado del producto.

• Proteja el área a pintar para evitar corrientes de aire que afecten los patrones de aspersión durante la aplicación.

Temperatura del material

La temperatura del material durante la aplicación debe estar entre 50°F (10°C) y 90°F (32°C)

Aspersión con aire

• Utilice equipo convencional con regulador e indicador de presión.

Adelgazador o disolvente recomendado

THINNER 91-92 para el mercado global, THINNER 21-06 (AMERCOAT 65) o THINNER 21-25 (AMERCOAT 101) para

temperaturas mayores a 90°F (32°C) en EE.UU. y Canadá

Volumen de adelgazador o disolvente

0 - 20%

Orificio de la boquilla

Se recomienda una boquilla de 0.070 in (1.8 mm)

Ref. P065 Página 4/8

HOJA DE PRODUCTO 16 de abril de 2018 (Revisión de 2 de junio de 2017)

AMERCOAT® 385

Aspersión sin aire, (Airless)

• Relación de bombeo de 45:1 o mayor.

• Se puede aplicar con un equipo multicomponente.

• Las mangueras deben ser lo más cortas posible.

Adelgazador o disolvente recomendado

THINNER 91-92 para el mercado global, THINNER 21-06 (AMERCOAT 65) o THINNER 21-25 (AMERCOAT 101) para

temperaturas mayores a 90°F (32°C) en EE.UU. y Canadá

Orificio de la boquilla

Se recomienda una boquilla de 0.017 - 0.019 pulgadas (Aprox. 0.43 - 0.48 mm)

Brocha/rodillo

• Utilice una brocha de alta calidad con cerdas naturales y/o un rodillo de felpa de 3/8" resistente a solventes. Asegúrese

de que la brocha o el rodillo estén cargados con suficiente producto para evitar entrampamiento de aire. La aplicación de

varias capas puede ser necesaria para lograr el espesor adecuado.

Adelgazador o disolvente recomendado

THINNER 91-92 para el mercado global, THINNER 21-06 (AMERCOAT 65) o THINNER 21-25 (AMERCOAT 101) para

temperaturas mayores a 90°F (32°C) en EE.UU. y Canadá

Disolvente de limpieza

AMERCOAT 12, AMERCOAT 65.

DATOS ADICIONALES

Tiempo de repintado para espesor de pelícua seca hasta 8.0 mils (200 µm).

Repintado con Intervalo para repintar 40°F (4°C) 50°F (10°C) 60°F (16°C) 70°F (21°C) 90°F (32°C)

El mismo producto Mínimo 3 días 42 horas 24 horas 12 horas 6 horas

Máximo Ilimitado Ilimitado Ilimitado Ilimitado Ilimitado

Máximo - inmersión 30 días 30 días 30 días 30 días 30 días

Ref. P065 Página 5/8

HOJA DE PRODUCTO 16 de abril de 2018 (Revisión de 2 de junio de 2017)

AMERCOAT® 385

Tiempo de repintado para espesor de pelícua seca hasta 8.0 mils (200 µm).

Repintado con Intervalo 40°F (4°C) 50°F (10°C) 60°F (16°C) 70°F (21°C) 90°F (32°C)

Con poliuretanos y Mínimo 3 días 42 horas 24 horas 12 horas 6 horas

polisiloxanos (PSX). Máximo 3 meses 2.5 meses 2 meses 1.5 meses 1.5 meses

Notas:

- Los tiempos de secado dependen de la temperatura del ambiente y de la superficie, así como del espesor de película, de la

ventilación y humedad relativa. El tiempo máximo para repintado depende en gran medida de la temperatura real de la superficie y no

sólo de la temperatura del aire. Monitoreé la temperatura de la superficie, especialmente cuando esta este expuesta directamente al

sol u otras fuentes de calentamiento. Las temperaturas altas de la superficie acortan la ventana máxima de repintado.

- La superficie debe estar limpia y seca. Identifique y elimine cualquier contaminante de la superficie. Lave con detergente usando

PREP 88 o algún equivalente antes de aplicar los acabados después de 30 días de exposición. Sin embargo, ponga especial atención

a las superficies expuestas a la luz solar, donde el caleo puede estar presente. En estas situaciones, puede ser necesario un mayor

grado de limpieza. El Servicio Técnico de PPG puede asesorar sobre los métodos de limpieza más adecuados. Si se excede el tiempo

máximo de repintado, lije la superficie.

Tiempo de curado para espesor de película seca hasta 8.0 mils (200 µm)

Temperatura del Secado al tacto Secado para el Curado completo

sustrato manejo

40°F (4°C) 8 horas 4 días 21 días

50°F (10°C) 4 horas 24 horas 14 días

60°F (16°C) 3 horas 20 horas 7 días

70°F (21°C) 2 horas 16 horas 6 días

90°F (32°C) 1 hora 10 horas 4 días

Notas:

- Mantenga una ventilación adecuada durante la aplicación y el proceso de curado (Consulte las HOJAS DE INFORMACIÓN 1433 y

1434).

.

- Contacte a un representante de PPG para más detalles

Vida útil (a viscosidad de aplicación)

Temperatura del producto Vida útil

mezclado

50°F (10°C) 5 horas

70°F (21°C) 3 horas

90°F (32°C) 1.5 horas

Ref. P065 Página 6/8

HOJA DE PRODUCTO 16 de abril de 2018 (Revisión de 2 de junio de 2017)

AMERCOAT® 385

Certificaciones del producto.

• Mil-PRF-23236(C) Tipo V, Clase 7, Grado C

• Comando de Transporte Marítimo Militar - Obra viva de cascos, obra muerta y servicio de tanques de lastre de agua

salada

• Cumple con los requerimientos USDA para contacto incidental con alimentos.

• NFPA Clase A, para propagación de flama y desarrollo de humo.

• NORSOK M501 Rev. 5, Sistema 7 Superficies Submarinas.

• MPI Categoría #108.

PRECAUCIONES DE SEGURIDAD

• Para la pintura y los adelgazadores o solventes recomendados, ver hojas de información 1430, 1431 y hojas de seguridad

de los mismos.

• Esta es una pintura base solvente, evite la inhalación de los vapores, al igual que el contacto con la piel y ojos.

DISPONIBILIDAD A NIVEL MUNDIAL

PPG Protective and Marine Coatings siempre tiene el objetivo de suministrar el mismo producto en todo el mundo. Sin

embargo,

algunas veces son necesarias modificaciones mínimas al producto para cumplir las reglas/circunstancias locales o

nacionales.

Bajo estas circunstancias se usa una carta técnica del producto alterna.

REFERENCIAS

• TABLAS DE CONVERSIÓN HOJA DE INFORMACIÓN 1410

• EXPLICACIÓN DE LAS HOJAS DE DATOS DEL PRODUCTO HOJA DE INFORMACIÓN 1411

• PRECAUCIONES DE SEGURIDAD HOJA DE INFORMACIÓN 1430

• SEGURIDAD PARA LA SALUD EN ESPACIOS REDUCIDOS - PELIGROS DE HOJA DE INFORMACIÓN 1431

EXPOSICIÓN Y TOXICIDAD

GARANTIA

PPG Protective and Marine Coatings garantiza (i) que es titular del producto; (ii) que la calidad del producto cumple las especificaciones de PPG en vigor en el momento de su producción, y (iii)

que el producto se entrega libre de cualquier reclamación legítima de terceros por uso indebido de patentes estadounidenses asociadas al producto. ESTAS SON LAS ÚNICAS GARANTÍAS

QUE PPG Protective and Marine Coataings OFRECE. PPG DECLINA CUALQUIER OTRA GARANTÍA EXPRESA O IMPLÍCITA CONTEMPLADA POR LA LEY O POR LAS PRÁCTICAS

COMERCIALES, LO QUE INCLUYE DE FORMA NO EXHAUSTIVA CUALQUIER GARANTÍA DE IDONEIDAD PARA UN PROPÓSITO O USO PARTICULAR. Cualquier reclamación que se

presente bajo esta garantía deberá ser presentada por el Comprador directamente a PPG, mediante comunicación escrita en un plazo máximo de cinco (5) días desde la detección del defecto,

pero en ningún caso más allá de la fecha de caducidad del producto o, en todo caso, no más tarde de un año a contar desde la fecha de entrega del producto al Comprador (tendrá validez la

opción que sea más temprana). El Comprador no podrá hacer uso de la garantía si no notifica la no conformidad a PPG del modo indicado.

Ref. P065 Página 7/8

HOJA DE PRODUCTO 16 de abril de 2018 (Revisión de 2 de junio de 2017)

AMERCOAT® 385

LIMITACIONES DE RESPONSABILIDAD

PPG Protective and Marine Coatings NO SERÁ RESPONSABLE EN NINGÚN CASO Y BAJO NINGUNA CIRCUNSTANCIA (INCLUIDA NEGLIGENCIA DE CUALQUIER TIPO, RESPONSABILIDAD ESTRICTA O DAÑOS) DE

CUALQUIER DAÑO INDIRECTO, ESPECIAL, CASUAL O CONSECUENTE RELACIONADO, DERIVADO O RESULTANTE DE CUALQUIER USO QUE SE DÉ AL PRODUCTO. La información que contiene el presente

documento tiene carácter exclusivamente orientativo y está basada en pruebas de laboratorio que PPG Protective and Marine Coatings considera fiables. PPG Protective and Marine Coatings podrá modificar la

información contenida en el presente documento en cualquier momento como resultado de su experiencia práctica y el desarrollo continuo del producto. Todas las recomendaciones o sugerencias relacionadas

con el uso de los productos de PPG Protective and Marine Coatings, ya se emitan en forma de documentación técnica, en respuesta a una consulta específica o de otra manera, se basan en datos que, según el

conocimiento de PPG Protective and Marine Coatings, son fiables. El producto y la información relacionada están diseñados para usuarios con los conocimientos necesarios y la cualificación exigida por la

industria. El usuario final es responsable de determinar la idoneidad del producto para su aplicación concreta. Se considera que el Comprador ha hecho las verificaciones oportunas por su cuenta y riesgo. PPG

Protective and Marine Coatings no tiene control sobre la calidad o condición del sustrato, o sobre cualquier factor que afecte al uso y la aplicación del producto. Por consiguiente, PPG Protective and Marine

Coatings no acepta ninguna responsabilidad originada por cualquier pérdida, lesión o daño resultante del uso del producto o de la presente información (salvo acuerdo por escrito en contrario). Si existen

variaciones en el entorno de aplicación, cambios en los procedimientos de uso o extrapolación de datos, los resultados podrían ser insatisfactorios. Este documento prevalecerá sobre cualquier versión anterior.

El Comprador deberá asegurarse de que esta información se mantiene vigente antes de utilizar el producto. La documentación actualizada referente a todos los productos de PPG Protective and Marine Coatings

se encuentran en www.ppgpmc.com. La versión en Inglés de este documento prevalecerá sobre cualquier traducción de la misma.

Presentaciones: Disponible en kits de 2 galones y 10 galones; (los kits de 2 galones contienen un galón completo de base y un

galón completo de endurecedor, los kits de 10 galones contienen 5 galones de base y 5 galones de endurecedor)

Código de producto DESCRIPCIÓN

AT 385-1 Base beige

AT 385-3 Blanco

AT 385-9 Negro

AT 385-23 Gris Perla

AT 385-72 Rojo oxido

AT385A-1 AMERCOAT 385PA Beige

(contiene fosfato de zinc)

AT385A-7 AMERCOAT 385 PA Rojo

(contiene óxido de hierro

micáceo)

AT385-B Endurecedor

AT385LH23 LH Base Gris Perla (EE.UU.

únicamente)

AT385LH702 LH Base Rojo Solar (EE.UU.

únicamente)

AT385LH-B LH Endurecedor (EE.UU.

únicamente)

The PPG logo, and all other PPG marks are property of the PPG group of companies. All other third-party marks are property of their respective owners.

Ref. P065 Página 8/8

You might also like

- TCC de Reparo de Tubulações Com Material CompositoDocument169 pagesTCC de Reparo de Tubulações Com Material CompositoAnderson MizaelNo ratings yet

- Procedimento Teste EstanqueidadeDocument3 pagesProcedimento Teste EstanqueidadejailtonpierreNo ratings yet

- NP EN ISO 3834-2 - 2015 (Full Permission)Document15 pagesNP EN ISO 3834-2 - 2015 (Full Permission)Sérgio Monteiro0% (1)

- Exercícios de Revisão de BioclimatologiaDocument1 pageExercícios de Revisão de BioclimatologiaCaroline Gomes100% (1)

- Procedimento de Pintura EG-M-402 - Tratam - Superf - Pintura - Protecao - AcabamentoDocument63 pagesProcedimento de Pintura EG-M-402 - Tratam - Superf - Pintura - Protecao - AcabamentoMauricio Igreja Batista em renovação espiritualNo ratings yet

- Aula 1 - A Tubulação Como Elemento EstruturalDocument24 pagesAula 1 - A Tubulação Como Elemento EstruturalMelina Lage GuieiroNo ratings yet

- Manual Split AgrattoDocument16 pagesManual Split Agrattoflavio herminioNo ratings yet

- Modelo Instrução de Serviço - Outras PinturasDocument7 pagesModelo Instrução de Serviço - Outras PinturasduanbalduinoNo ratings yet

- N-2364 - Cupons - Taxa de CorrosaoDocument10 pagesN-2364 - Cupons - Taxa de CorrosaoAntonioBalbinoNo ratings yet

- PR 130Document30 pagesPR 130MARCIANo ratings yet

- PR 007rev5Document10 pagesPR 007rev5Ezequiel Fontana De PauliNo ratings yet

- NBR 14064 Atendimento A Emergência No Transporte Terrestre de Produtos Perigosos PDFDocument12 pagesNBR 14064 Atendimento A Emergência No Transporte Terrestre de Produtos Perigosos PDFMauro Vales de Souza100% (1)

- N 2301Document19 pagesN 2301NicoletiNo ratings yet

- Análise de Falhas - Ampara Balanço, Vagão e Socorro Ferroviário PDFDocument28 pagesAnálise de Falhas - Ampara Balanço, Vagão e Socorro Ferroviário PDFSidarta TrovãoNo ratings yet

- US-Jul 2022Document109 pagesUS-Jul 2022Sara LopesNo ratings yet

- Instrução Técnica de END - US Chapa CladeadaDocument3 pagesInstrução Técnica de END - US Chapa CladeadaFabricio TorresNo ratings yet

- API 574 - 2009 PortuguêsDocument102 pagesAPI 574 - 2009 PortuguêsAtila SilvaNo ratings yet

- PR 129Document16 pagesPR 129Hermann LeonardoNo ratings yet

- NBR 06211 - 2001 - Corrosão Atmosférica PDFDocument6 pagesNBR 06211 - 2001 - Corrosão Atmosférica PDFRodrigo GarciaNo ratings yet

- ABNT NBR 10443 - 08 EspesSobrSupRugos PDFDocument10 pagesABNT NBR 10443 - 08 EspesSobrSupRugos PDFRicardo QueirogaNo ratings yet

- 134.053 - Sumastic 228 ArDocument2 pages134.053 - Sumastic 228 ArGraci Lemos50% (2)

- NBR 09968 - 1987 - Talhas Com Acionamento Manual PDFDocument4 pagesNBR 09968 - 1987 - Talhas Com Acionamento Manual PDFRicardo PereiraNo ratings yet

- Flexomarine BrochureDocument166 pagesFlexomarine BrochureIbrahim RahmatullahNo ratings yet

- Trabalho Radiografia - Interpretação Radiográfica - CetepisDocument113 pagesTrabalho Radiografia - Interpretação Radiográfica - CetepisMarioMello7No ratings yet

- NBR 8108 NB 795 - Ataque Com Reativos Metalográficos em Ligas FerrosasDocument32 pagesNBR 8108 NB 795 - Ataque Com Reativos Metalográficos em Ligas FerrosasCésar AugustoNo ratings yet

- Tenaris Confab Fabrica o Com CosturaDocument46 pagesTenaris Confab Fabrica o Com CosturahcmeloNo ratings yet

- FM 003Document1 pageFM 003diogenesNo ratings yet

- MA-QA-002-Manual Tanques em PRFV - R4Document14 pagesMA-QA-002-Manual Tanques em PRFV - R4RafaOliveirNo ratings yet

- N-2680 Contec: Comissão de Normalização TécnicaDocument17 pagesN-2680 Contec: Comissão de Normalização TécnicaRita Cavalcanti100% (1)

- Especificação de Eletrodo para SoldagemDocument27 pagesEspecificação de Eletrodo para SoldagemShueidy BragaNo ratings yet

- Distribuicao K9KDocument69 pagesDistribuicao K9KClaudio Nunes100% (1)

- PM - Abende - YokeDocument15 pagesPM - Abende - YokefsfunbNo ratings yet

- 10 NBR16831Document14 pages10 NBR16831sandra100% (1)

- Tecnicas de Inspeção NDTDocument23 pagesTecnicas de Inspeção NDTZéi MuambaNo ratings yet

- Elastômero Securit 2 - Tinôco Anticorrosão - TN PetróleoDocument3 pagesElastômero Securit 2 - Tinôco Anticorrosão - TN PetróleoWilkNo ratings yet

- Valvula Shut Off - CatalogoDocument8 pagesValvula Shut Off - CatalogoRonald Rosales LopezNo ratings yet

- Fabricacao I Avaliacoes TecnicosDocument10 pagesFabricacao I Avaliacoes TecnicosVitorHugoNo ratings yet

- Manejo de Galgas (Coga)Document17 pagesManejo de Galgas (Coga)Wilmer ÑungoNo ratings yet

- Golpe ArcoDocument3 pagesGolpe ArcoJorge Veramendi SilvaNo ratings yet

- N 1596 PDFDocument17 pagesN 1596 PDFErnesto NoeNo ratings yet

- PR-3010 92-1400-971-TB7-016 - 0 END - Ultrassom Aco InoxDocument22 pagesPR-3010 92-1400-971-TB7-016 - 0 END - Ultrassom Aco Inoxmarcelo camposNo ratings yet

- Relatorio 4 PDFDocument1 pageRelatorio 4 PDFReginaldo Ferreira da SilvaNo ratings yet

- Requalificacao GNV PDFDocument4 pagesRequalificacao GNV PDFAlan AlvesNo ratings yet

- Cartilha NR 13Document18 pagesCartilha NR 13Diego Cauper100% (1)

- Ensaios Do Aço API 5CT P110 PDFDocument31 pagesEnsaios Do Aço API 5CT P110 PDFManasses AgraNo ratings yet

- Lista Asme Pcc-2 TraduzidaDocument16 pagesLista Asme Pcc-2 TraduzidaCarlos JuniorNo ratings yet

- Et Geen 017. Pintura Requisitos Rev.1 PDFDocument18 pagesEt Geen 017. Pintura Requisitos Rev.1 PDFVictor CésarNo ratings yet

- Perguntas e Respostas Sobre Estruturas MetálicasDocument5 pagesPerguntas e Respostas Sobre Estruturas MetálicasRonie BomNo ratings yet

- Fetranspor - Tabela de LinhasDocument6 pagesFetranspor - Tabela de LinhasRicardoFloresdeOliveiraNo ratings yet

- Apostila NR 13 Vasos Pressao Completa 1Document112 pagesApostila NR 13 Vasos Pressao Completa 1jmr_engmecNo ratings yet

- NBR 11003 2009 Tintas Determinacao Da Aderencia PDFDocument13 pagesNBR 11003 2009 Tintas Determinacao Da Aderencia PDFCarlos PiresNo ratings yet

- Corrosao - Pilhas OficialDocument45 pagesCorrosao - Pilhas OficialAndreza SilvaNo ratings yet

- Valvula de Descarga - SPIRAXDocument60 pagesValvula de Descarga - SPIRAXGUSTAVONo ratings yet

- Procedimento Aplicação GTS 65 PDFDocument18 pagesProcedimento Aplicação GTS 65 PDFascheisNo ratings yet

- Norma NP EN ISO 4628 PDFDocument4 pagesNorma NP EN ISO 4628 PDFJulioCesarASirqueiraNo ratings yet

- Portaria - 349 - Do - INMETRO - CópiaDocument23 pagesPortaria - 349 - Do - INMETRO - CópiaSilva TiagoNo ratings yet

- Literatura Chemlok 218Document4 pagesLiteratura Chemlok 218Daniel JustinianoNo ratings yet

- N 1756Document25 pagesN 1756JonasNo ratings yet

- NBR 06153 - 1988 - Produtos Metalicos Ensaio de To Semi GuiadoDocument11 pagesNBR 06153 - 1988 - Produtos Metalicos Ensaio de To Semi GuiadoViviane Teichmann CoutinhoNo ratings yet

- Treinamento Básico para Pintores PóDocument39 pagesTreinamento Básico para Pintores PóAndré Luís SiqueiraNo ratings yet

- WEG Wepoxi Wet Surface 89 PW Aluminio Boletim Tecnico Portugues BRDocument7 pagesWEG Wepoxi Wet Surface 89 PW Aluminio Boletim Tecnico Portugues BRHelio SalverNo ratings yet

- ZBT 10004728834 PTDocument7 pagesZBT 10004728834 PTGilvan SilvaNo ratings yet

- Ficha Técnica Mastertop 1230Document4 pagesFicha Técnica Mastertop 1230Klarc CamachoNo ratings yet

- Sikafloor 2530 W - 08.014Document6 pagesSikafloor 2530 W - 08.014Helder FerreiraNo ratings yet

- Refrigerador TF51, TF51X, TF52, TF52X Manual de InstruçõesDocument28 pagesRefrigerador TF51, TF51X, TF52, TF52X Manual de Instruçõesfredjbps@gmail.comNo ratings yet

- Fatores Primordiais para Obter Eficiência No Sistema de Múltiplos EfeitosDocument19 pagesFatores Primordiais para Obter Eficiência No Sistema de Múltiplos EfeitosGeraldoadriano MirandaNo ratings yet

- Professor Evandro VianaDocument17 pagesProfessor Evandro VianaEvandroVianaNo ratings yet

- Tarley, C. R. T. Sotomayor, M. D. P. T. Kubota, L. T. Química Nova, Parte IIDocument15 pagesTarley, C. R. T. Sotomayor, M. D. P. T. Kubota, L. T. Química Nova, Parte IILeticia Caroline CesárioNo ratings yet

- Revisão Termometria e Calorimetria PDFDocument5 pagesRevisão Termometria e Calorimetria PDFFísica com o BrunoNo ratings yet

- Guiao Expl Al 3 3 QDocument5 pagesGuiao Expl Al 3 3 QDiogoNo ratings yet

- Fispq Verniz Pu Altos Solidos 543.850 GhsDocument10 pagesFispq Verniz Pu Altos Solidos 543.850 GhsIzaelAlvesNo ratings yet

- ABNT NBR 15641 - Bateria Chumbo-Ácida Estacionária Regulada Por Válvula - ManutençãoDocument17 pagesABNT NBR 15641 - Bateria Chumbo-Ácida Estacionária Regulada Por Válvula - ManutençãoJose OliveiraNo ratings yet

- Consorcio Entre Coentro e BeterrabaDocument7 pagesConsorcio Entre Coentro e BeterrabaDeivi Santos DeiviNo ratings yet

- Ar Consul Cbf30ob, Cbr30ob, Cbg30ob, Cbt30obDocument38 pagesAr Consul Cbf30ob, Cbr30ob, Cbg30ob, Cbt30obBenhur NunesNo ratings yet

- Teste de Trigonometria 10ºano B1Document6 pagesTeste de Trigonometria 10ºano B1Conceicao Sousa MagnoNo ratings yet

- Sebenta (Rgeu) Cc1Document97 pagesSebenta (Rgeu) Cc1Rúben SantosNo ratings yet

- Cap 08 - Controle de ProcessoDocument35 pagesCap 08 - Controle de ProcessoWanderson SantosNo ratings yet

- Ebook Fisiologia Do Milho - Climate FieldViewTMDocument45 pagesEbook Fisiologia Do Milho - Climate FieldViewTMpauloNo ratings yet

- Aula 17 - Propriedades ColigativasDocument150 pagesAula 17 - Propriedades Coligativasanaclararamos380No ratings yet

- Anotações TermodinâmicaDocument3 pagesAnotações TermodinâmicaCaio CésarNo ratings yet

- TCC2 Abraão Vasconcelos Das Neves Sem AssinaturasDocument50 pagesTCC2 Abraão Vasconcelos Das Neves Sem AssinaturascamilaNo ratings yet

- Quimica - Mod5.p65 - Modulo 05Document48 pagesQuimica - Mod5.p65 - Modulo 05Daniel BraunaNo ratings yet

- Aula Instalacao Renata Bramante 2021Document276 pagesAula Instalacao Renata Bramante 2021Dielfson CostaNo ratings yet

- Avaliando 02 - Física IIDocument4 pagesAvaliando 02 - Física IIAlexssanaNo ratings yet

- Favac - Tabela de Preços 2016Document10 pagesFavac - Tabela de Preços 2016pedroserusNo ratings yet

- Aula 6 Processos de ConservaçãoDocument65 pagesAula 6 Processos de ConservaçãoJoscaju FodsNo ratings yet

- Mapa - Física Geral e Experimental II - 52 2023Document4 pagesMapa - Física Geral e Experimental II - 52 2023Fabio GuimaraesNo ratings yet

- Aula 1 - Fundamentos de QuímicaDocument31 pagesAula 1 - Fundamentos de Química25laranunesNo ratings yet

- Tccs 2017 130906 PDFDocument98 pagesTccs 2017 130906 PDFandersonNo ratings yet