Professional Documents

Culture Documents

InformeLab 1

Uploaded by

SaraOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

InformeLab 1

Uploaded by

SaraCopyright:

Available Formats

1.

Tema:

Introducción al Mecanizado CNC

2. Objetivos:

Conocer los Equipos FADAL VMC 3016 y VIWA 1640-T400

Identificar las herramientas y materiales de mecanizado

3. Materiales y Equipos

Computador

FADAL VMC 3016

Torno CNC VIWA 1640-T400

Herramientas de torneado cilíndrico, ranurado, roscado

Pie de rey

Llaves para ajuste.

4. Procedimiento

4.1. Revisar las instalaciones del laboratorio de Procesos de Manufactura

4.2. Indicar la normas de seguridad aplicables.

4.3. Verificar las partes de las maquinas

4.4. Describir los controles Fanuc 18i-MB y Centroid T400

4.5. Revisar los materiales de mecanizado

4.6. Conocer las herramientas de corte

5. Desarrollo de Informe

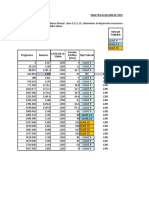

Parámetros de Mecanizado

Parámtero Utilidad

Indica la velocidad superficial a la que el filo

Velocidad de Corte [Vc]

mecaniza la pieza

Fresado: Indica la velocidad superficial en el

Velocidad de Corte diámetro efectivo. Es necesario para determinar

Efectiva [Ve] los datos de corte reales en la profundidad de

corte efectiva

Fresado: El número de vueltas por minuto que

realiza la herramienta de fresado en el husillo

Velocidad del Husillo [n]

Torneado: El número de vueltas por minuto al que

gira la pieza

Se calcula a partir del valor recomendado para el

Avance por diente [fz]

grosor de viruta máximo.

Avance por Revolución Un valor auxiliar que indica cuánto se desplaza la

[fn] herramienta en una rotación completa

También se denomina avance de mesa, avance de

máquina o velocidad de avance. Es el avance de la

herramienta en relación a la pieza de trabajo en la

Avance por Minuto [vf]

distancia por unidad de tiempo relacionada con el

avance por diente y el número de dientes en la

herramienta

Es un factor importante a la hora de decidir el

Grosor de Viruta Máximo

avance por diente, para poder así garantizar que se

[hex] emplea el avance de mesa más productivo.

Grosor Medio de Viruta Es un valor útil para determinar la fuerza de corte

[hm] específica, usado para calcular la potencia neta.

El volumen de metal eliminado en mm cúbicos por

Régimen de Arranque de

minuto. Se determina usando los valores de

Viruta [Q] avance, ancho y profundidad de corte.

Fuerza de Corte específica Factor constante empleado para cálculos de

[kct] potencia expresado en N/mm2

Tiempo de Mecanizado Longitud de mecanizado (lm) dividida entre el

[Tc] avance de mesa (vf)

Valores orientados hacia la máquina-herramienta

Potencia Neta [Pc] y que ayudan a calcular la potencia neta para

Eficiencia [nmt] garantizar que la máquina es lo suficientemente

resistente para la operación

Operaciones de Mecanizado en Fresa

Planeado. La aplicación más frecuente de fresado es el planeado, que tiene por objetivo

conseguir superficies planas

Contorneado. Consiste en un recorrido de la fresa por el contorno externo de la pieza

para darle una forma deseada

Fresado en Rampa. Un movimiento simultáneo recto en dirección de avance axial y

radial.

Fresado Circular. Un recorrido de herramienta circular en un nivel z constante

(Interpolacion circular) o en rampa circular (interpolación helicoidal).

Fresado de roscas. El fresado de roscas requiere una fresadora capaz de realizar

interpolación helicoidal simultánea en dos grados de libertad

Fresado frontal. Consiste en el fresado que se realiza con fresas helicoidales cilíndricas

que atacan frontalmente la operación de fresado

Fresado de engranajes. El fresado de engranajes apenas se realiza ya en fresadoras

universales mediante el plato divisor, sino que se hacen en máquinas especiales

llamadas talladoras de engranajes y con el uso de fresas especiales del módulo de diente

adecuado.

Taladrado, escariado y mandrinado. Estas operaciones se realizan habitualmente en las

fresadoras de control numérico dotadas de un almacén de herramientas y utilizando las

herramientas adecuadas para cada caso.

Mortajado. Consiste en mecanizar chaveteros en los agujeros, para lo cual se utilizan

brochadoras o bien un accesorio especial que se acopla al cabezal de las fresadoras

universales y transforma el movimiento de rotación en un movimiento vertical

alternativo.

Materiales de Mecanizado para Piezas

La industria del mecanizado produce una variedad extremadamente amplia de piezas

mecanizadas a partir de distintos materiales. Por ello, los materiales utilizados para piezas se

han dividido en seis grupos principales, según la norma ISO, y cada grupo tiene propiedades

únicas en cuanto a maquinabilidad:

Fuerza de Corte

Características Viruta Mecanizado

específica kc

Acero El acero es el grupo más Larga Requiere filos 1500-3100 N/mm2

ISO P amplio del área de Control fácil agudos

mecanizado. y uniforme Fuerzas de corte y

El acero puede ser no potencia dentro

templado o templado y de un rango

revenido con una dureza limitado

de hasta 400 HB.

Los aceros aleados tienen

un contenido de carbono

inferior al 1,7% y

elementos de aleación

como Ni, Cr, Mo, V, W.

Acero Encuentra gran parte de su Larga Requiere elevada 1800-2850 N/mm2

Inoxidable aplicación en el sector de Laminar fuerzas de corte,

ISO M procesamiento, bridas, Irregular filo de aportación

tubos, petróleo y gas, y en y superficies con

el sector farmacéutico. endurecimiento

térmico y

Los aceros inoxidables son mecánico

materiales aleados con un

mínimo de un 11–12% de

cromo.

Fundición Principalmente se trata Corta Requiere fuerzas 790-1350 N/mm2

ISO K de piezas para automotriz, Control fácil de corte

la fabricación de moderadas

maquinaria y la El mecanizado a

producción con acero. alta velocidad

El contenido de carbono es genera desgaste

superior al 2% por abrasión.

Aluminio La industria Larga Requiere filos 350-1350 N/mm2

ISO N aeroespacial, la aviación y Fácilmente agudos

los fabricantes de llantas controlable Fuerzas de corte y

de aluminio para el sector en potencia dentro

automotriz se encuentran aleaciones de un rango

entre los principales limitado

usuarios de este material.

metales blandos no

ferrosos, con un dureza

inferior a 130 HB

Material Se pueden encontrar en Viruta larga Requiere ángulos 2550-4870 N/mm2

Endurecido gran variedad de sectores Control de de

ISO K de maquinaria o en el viruta desprendimiento

segmento de fabricación regular negativos

de moldes y matrices Fuerzas de corte y

Incluye acero templado y potencia elevadas

revenido con una dureza

mayor a 45–65 HRC.

Materiales de Mecanizado para Herramientas

La selección de la calidad y el material de la herramienta es un factor importante que se debe

tener en cuenta a la hora de planificar una operación de mecanizado productiva. Por ello se debe

tener en cuenta el material de la pieza que se va a mecanizar, el tipo de pieza y su forma, las

condiciones de mecanizado y el nivel de calidad superficial que se requiere para cada operación.

Características Aplicaciones

Metal Duro Se puede recubrir con Titanio, Torneado general y

Con Aluminio, Nitruros y Carburos. mandrinado de acero y acero

Recubrimiento El metal duro con recubrimiento inoxidable

supone actualmente el 80-90% de Maquinar metal duro:

todas las plaquitas para herramientas tronzado, ranurado y fresado

de corte. Al requerir filos tenaces y

Combina resistencia al desgaste y agudos

tenacidad, y a su capacidad para

adoptar formas complejas.

Metal Duro Las calidades de metal duro sin Mecanizado de

Sin recubrimiento suponen una parte superaleaciones

reducida de la gama total termorresistentes o de

Recubrimiento

Estas calidades son directamente aleación de titanio y torneado

WC/Co o bien tienen un gran volumen de materiales templados a baja

de carbonitruro cúbico velocidad.

La velocidad de desgaste de las

calidades de metal duro sin

recubrimiento es rápida pero

controlada

Cerámicos Excelente resistencia al desgaste a Operaciones de torneado,

velocidades de corte elevadas ranurado y fresado a alta

Ofrecen alta productividad velocidad

Pueden ser: a base de Oxido de

Aluminio o Zirconio, adicionadas con

carburo y nitruro, reforzadas con

silicio

Diamante El diamante es el material más duro Limitadas a materiales no

que existe y, por tanto, el más férreos, como aluminio de alto

resistente a la abrasión contenido de silicio,

Presenta buena resistencia al desgaste compuestos con matriz

pero carece de estabilidad química a metálica y plásticos reforzados

alta temperatura y se disuelve con con fibra de carbono

facilidad en hierro

Nitruro de Excelente resistencia al calor que se Torneado en acabado de

Boro puede utilizar a velocidades de corte aceros templados, con una

muy altas dureza superior a 45 HRc

Buena tenacidad y resistencia a los Desbaste a alta velocidad de

cambios bruscos de temperatura. fundición gris

Parámetros de Herramienta (ISO 13399)

La norma ISO 13399 es una norma internacional sobre la información de las herramientas de

corte. Cada herramienta de corte viene definida por una serie de parámetros estandarizados

según la norma ISO 13399. El estándar ofrece información sobre la herramienta de corte en un

formato neutro que es independiente de cualquier sistema individual o nomenclatura de una

empresa concreta. Si contamos con herramientas que estén claramente definidas según un

estándar, de modo que cualquier software pueda procesar la información, la calidad de la

comunicación mejora y el intercambio electrónico de datos entre sistemas se desarrolla sin

complicaciones. El proceso de recopilación de datos será más eficaz y de mejor calidad. En última

instancia, este estándar ayuda a ahorrar tiempo y proporciona una garantía adicional de calidad.

Siglas Nomenclatura Siglas Nomenclatura Siglas Nomenclatura

ALP Ángulo de DBC Diámetro de la L Longitud del filo de

incidencia axial circunferencia de corte

pernos

APMX Profundidad de DCB Diámetro del LCF Longitud del desahogo

corte máxima agujero de conexión de virutas

B Anchura del DCBN Diámetro mínimo LE Longitud efectiva del filo

mango del agujero de de corte

conexión

BAWS Ángulo del DCBX Diámetro máximo LF Longitud funcional

cuerpo del lado del agujero de

de la pieza conexión

BBR Equilibrado por DCON Diámetro de PL Longitud de la punta

prueba de conexión

rotación

CNSC Código del tipo FHA Ángulo helicoidal de S Espesor de plaquita

de entrada de la ranura

refrigerante

BHTA Ángulo de FLGT Grosor del saliente RE Radio de punta

conicidad del

cuerpo

BSG Grupo estándar H Altura del mango SSC Código de tamaño del

básico alojamiento

CHW Anchura del HRY Punto más bajo TCDC Clase de tolerancia del

chaflán del desde el plano de diámetro de corte

vértice referencia

CICT Número de HTB Altura del cuerpo TCDMM Tolerancia del diámetro

elementos de del mango

corte

6. Bibliografía

Coromant, S. (2015). Cutting Tool Materials. Sweden: Sandvik AB.

Coromant, S. (2015). Workpiece Materials. Sweden: Sandvik AB.

UPC. (2009). Generalidades de los Procesos de Mecanizado. Barcelona: Universitat Politecnica

de Catalunya.

You might also like

- Exposicion SoldaduraDocument25 pagesExposicion SoldaduraSaraNo ratings yet

- Estado Del Arte +Document6 pagesEstado Del Arte +SaraNo ratings yet

- Normas IEC para productos eléctricosDocument2 pagesNormas IEC para productos eléctricosSaraNo ratings yet

- Universidad de Las Fuerzas ArmadasDocument47 pagesUniversidad de Las Fuerzas ArmadasSaraNo ratings yet

- Neumatica BasicaDocument6 pagesNeumatica BasicaSaraNo ratings yet

- Maquinas de ContinuaDocument51 pagesMaquinas de ContinuaLuc JeanNo ratings yet

- Transformador LinealDocument4 pagesTransformador LinealSara100% (1)

- Descripcion PicDocument10 pagesDescripcion PicSaraNo ratings yet

- Teoria ElectroNeumaticaDocument8 pagesTeoria ElectroNeumaticaSaraNo ratings yet

- El Vúmetro Es Un Dispositivo Indicador en Equipos de Audio para Mostrar El Nivel de Señal en Unidades de VolumenDocument2 pagesEl Vúmetro Es Un Dispositivo Indicador en Equipos de Audio para Mostrar El Nivel de Señal en Unidades de VolumenSaraNo ratings yet

- Normas IEC para productos eléctricosDocument2 pagesNormas IEC para productos eléctricosSaraNo ratings yet

- Normas IEC para productos eléctricosDocument2 pagesNormas IEC para productos eléctricosSaraNo ratings yet

- IMCT - Guia - Laboratorio - 1.1 FOTOCELDADocument3 pagesIMCT - Guia - Laboratorio - 1.1 FOTOCELDASaraNo ratings yet

- On of 1Document11 pagesOn of 1Kristian TrejoNo ratings yet

- Informe Practica2Document5 pagesInforme Practica2SaraNo ratings yet

- Medida de Nivel de Líquidos de MetalesDocument2 pagesMedida de Nivel de Líquidos de MetalesSaraNo ratings yet

- Opinión Frontera NorteDocument2 pagesOpinión Frontera NorteSaraNo ratings yet

- Tubo AnnubarDocument5 pagesTubo AnnubarSaraNo ratings yet

- Enfoque A La Realidad NacionalDocument1 pageEnfoque A La Realidad NacionalSaraNo ratings yet

- ASTABLE 555 10 KHZDocument7 pagesASTABLE 555 10 KHZSaraNo ratings yet

- Calculo de Diseño de Convertidor ElevadorDocument4 pagesCalculo de Diseño de Convertidor ElevadorStalin Marcelo HidroboNo ratings yet

- ControlDocument4 pagesControlSaraNo ratings yet

- SobrecorrienteDocument6 pagesSobrecorrienteSaraNo ratings yet

- ControlDocument4 pagesControlSaraNo ratings yet

- 4083 2811 1 PB PDFDocument6 pages4083 2811 1 PB PDFSaraNo ratings yet

- Categorias de ContactoresDocument2 pagesCategorias de ContactoresSara100% (4)

- Convertidor Boost en Modo Corriente DiscontinuoDocument5 pagesConvertidor Boost en Modo Corriente DiscontinuoUriel Antolini100% (1)

- Preparatorio IDocument7 pagesPreparatorio ISaraNo ratings yet

- Integrado 74LS283Document6 pagesIntegrado 74LS283SaraNo ratings yet

- Requerimientos Y Limitaciones de Materiales para Servicios EspecialesDocument35 pagesRequerimientos Y Limitaciones de Materiales para Servicios EspecialesA Lettriste100% (1)

- Mantenimiento Autonomo Fresadora CNC Doosan DNM 400 IiDocument13 pagesMantenimiento Autonomo Fresadora CNC Doosan DNM 400 IiDaniel Parra ArangoNo ratings yet

- 4.1 ProcesosDocument4 pages4.1 ProcesosMiguel Torres100% (1)

- Pets Trabajos en CalienteDocument6 pagesPets Trabajos en CalienteRenulfo Sanchez CoronelNo ratings yet

- VARIACIÓN DE PARÁMETROS EN SOLDADURA SMAWDocument7 pagesVARIACIÓN DE PARÁMETROS EN SOLDADURA SMAWVilitzaNo ratings yet

- XILOGRAFÍA TÉCNICA IMPRESIÓNDocument4 pagesXILOGRAFÍA TÉCNICA IMPRESIÓNJulián D'AngeloNo ratings yet

- Tarea 3. Procesos de Manufactura. Jesus Antonio Lopez VillatoroDocument69 pagesTarea 3. Procesos de Manufactura. Jesus Antonio Lopez VillatoroAntonio LopezNo ratings yet

- Pie SicomaqDocument1 pagePie SicomaqHenry GonzalezNo ratings yet

- Gestión ambiental empresa mueblesDocument7 pagesGestión ambiental empresa mueblesMichelle Pastas VelezNo ratings yet

- Catálogo e Instalacion 2Document12 pagesCatálogo e Instalacion 2José Raúl Chalé EcheverríaNo ratings yet

- 5140 PDFDocument5 pages5140 PDFMarcos Moisés Arce Colque100% (1)

- Analisis ArquitecturaDocument104 pagesAnalisis ArquitecturaCORPORACION ISAMER E.I.R.LNo ratings yet

- Proceso productivo de tabletas húmedasDocument1 pageProceso productivo de tabletas húmedasRicardo Jackichan Barzola LopezNo ratings yet

- Herramientas básicas para ajuste mecánicoDocument60 pagesHerramientas básicas para ajuste mecánicosandro torrealbaNo ratings yet

- LixiviaciónDocument5 pagesLixiviaciónValeria PunzoNo ratings yet

- Cementos: tipos y propiedadesDocument16 pagesCementos: tipos y propiedadesNathaly PuetateNo ratings yet

- Procedimiento Andamio Multidireccional KLERCORPDocument10 pagesProcedimiento Andamio Multidireccional KLERCORPTenia VermiformeNo ratings yet

- TemarioDocument1 pageTemarioNiel Jairo GutierNo ratings yet

- Práctica 3 de Caligrafia de Soldadura 2GDocument3 pagesPráctica 3 de Caligrafia de Soldadura 2GJuan K V. YozaNo ratings yet

- 8 EVALUACIÓN SESION VII - RAMOS QUISPE FranDocument3 pages8 EVALUACIÓN SESION VII - RAMOS QUISPE FranRAMOS QUISPE FranNo ratings yet

- Proceso BayerDocument5 pagesProceso Bayeraram murilloNo ratings yet

- Hornos Industria Metalurgica 1Document54 pagesHornos Industria Metalurgica 1Cecilia B. Alfaro UrzagasteNo ratings yet

- Eleccion Tipo de Tuberia EN CLASE Y PRACTICA 1Document5 pagesEleccion Tipo de Tuberia EN CLASE Y PRACTICA 1Juan Carlos Noza MelgarNo ratings yet

- Moldes Desechables Fund. MetalesDocument34 pagesMoldes Desechables Fund. MetalesCariToo ViteRi0% (1)

- DestillacionDocument12 pagesDestillacionKaren De IsaquitaNo ratings yet

- Centro de Distribucion Colun San Bernardo, Santiago: Especificaciones Técnicas de AlcantarilladoDocument18 pagesCentro de Distribucion Colun San Bernardo, Santiago: Especificaciones Técnicas de AlcantarilladoJulioSotoGutiérrezNo ratings yet

- INSPECCION DE APLICACION DE RECUBRIMIENTOS ANTOCORROSIVOS OkDocument6 pagesINSPECCION DE APLICACION DE RECUBRIMIENTOS ANTOCORROSIVOS OkLuis RendonNo ratings yet

- Funcionamiento de Un Alto HornoDocument2 pagesFuncionamiento de Un Alto HornoNilton QuispeNo ratings yet

- U4 Esmerilado ExpoDocument34 pagesU4 Esmerilado ExpoHugo Montelongo SolanoNo ratings yet

- ANDAMIOSDocument82 pagesANDAMIOSRony Castañeda Benites100% (1)