Professional Documents

Culture Documents

Informe de Proyecto de Turbina Pelton

Uploaded by

Rodrigo AlarconOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Informe de Proyecto de Turbina Pelton

Uploaded by

Rodrigo AlarconCopyright:

Available Formats

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

DISEÑO Y CALCULO

DE UNA TURBINA PELTON

INGENIERIA MECANICA Página 1

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Resumen.

Una turbina Pelton es uno de los tipos más eficientes de turbina hidráulica. Es una

turbomáquina motora, de flujo trasversal, admisión parcial y de acción. Consiste en una

rueda (rodete o rotor) dotada de cucharas en su periferia, las cuales están especialmente

realizadas para convertir la energía de un chorro de agua que incide sobre las cucharas.

Las turbinas Pelton están diseñadas para explotar grandes saltos hidráulicos de bajo

caudal. Las centrales hidroeléctricas dotadas de este tipo de turbina cuentan, la mayoría

de las veces, con una larga tubería llamada galería de presión para trasportar al fluido

desde grandes alturas. Al final de la galería de presión se suministra el agua a la turbina

por medio de una o varias válvulas de aguja, también llamadas inyectores, los cuales

tienen forma de tobera para aumentar la velocidad del flujo que incide sobre las cucharas.

En este trabajo, con base en la selección de los instrumentos de conocimiento la

matemática, la teoría de una turbina Pelton, su adecuación y su almacenamiento en Excel

se crea el software que opera en el sentido de calcular virtualmente turbinas de una

manera simple y versátil. Esto implica que los resultados no han sido validados

experimentalmente.

Aquí se presenta, sin embargo, un estudio explicativo con base en los objetivos

propuestos, pues una vez analizada e interpretada la información teórica seleccionada

referente al problema de base, se le da sentido a través de la elaboración de un software

para el diseño y cálculo de una turbinas Pelton, que garantiza la presentación de una

propuesta tecnológica que beneficia a: la comunidad usuaria, al sector energético

comercializador y a las empresas que construyan turbinas Pelton.

Finalmente, el trabajo „Diseño y cálculo de una turbina Pelton‟ alcanza como resultados

específicos: los planos básicos de todas las piezas del inyector, los planos de la cuchara y

sus perfiles transversales, los planos del rodete, los planos del eje del volante y los planos

del eje de la turbina y los resultados matemáticos de velocidad del chorro a lasalida del

inyector, Diámetro Pélton, RPM, Ns, Nq, diámetro del chorro y potencia.

INGENIERIA MECANICA Página 2

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Índice Analítico

I. Generalidades

1.1 Introducción o presentación.

1.2 Objetivos.

1.3 Identificación de las aplicaciones o utilización de la máquina hidráulica.

II. Recopilación de Información

2.1. Descripción de partes y/o componentes.

2.2. Operación y/o funcionamiento de la máquina hidráulica.

2.3. Fotos, imágenes, planos y/o esquemas reales de la máquina y

componentes diseñados en instalaciones de la industria.

III. Fundamento y Justificación Teórica

3.1 Algoritmo de diseño de la máquina hidráulica.

3.2 Consideraciones pertinentes adicionales al diseño.

3.3 Disertación de Aspectos referentes al diseño propuesto en 2.1-2.2.

IV. Desarrollo e innovación tecnológica:

a. Cálculo de dimensiones de componentes y parámetros del flujo.

b. Elaboración/acopio de software o programa para el cálculo de componentes

y simulación de su funcionamiento.

c. Especificaciones del diseño final (planos, piezas 3D, simulaciones,

manuales de operación, montaje, mantenimiento, etc.)

d. Diseño e implementación de sistemas o bancos de ensayo para su estudio

experimental.

Investigación

4.1 Consideraciones desfavorables o fallas que se presentan durante el

funcionamiento.

4.2 Metodología de tratamiento de las variables o parámetros de operación a

ser investigados para optimización de la máquina o solución de las posibles

fallas.

4.3 Curvas de ensayo o resultados de investigaciones experimentales o

simulación.

V. Conclusiones.

VI. Sugerencias o recomendaciones.

VIII. Anexos.

IX. Referencias Bibliográficas. (citar libros, textos, artículos, páginas web, blogspot,

etc.)

INGENIERIA MECANICA Página 3

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

I. Generalidades

Las definiciones y conceptos que a continuación detallamos son básicas para el

desarrollo de la presente tesis por lo cual hemos tenido que hacer uso de información

bibliográfica y la Internet.

1.4 Introducción o presentación.

En la actualidad es imposible imaginar la vida sin energía eléctrica, estamos tan

acostumbrados a encender y apagar el interruptor de la luz y otros aparatos que muy rara

vez nos ponemos a pensar de donde viene esta electricidad; pues bien, un tipo de

centrales generadoras son las HIDROELÉCTRICAS, éstas son plantas encargadas de

convertir la energía del agua en energía eléctrica, pero más específicamente, la TURBINA

es la encargada de transformar esa energía hidráulica en energía mecánica, para

posteriormente convertirla en energía eléctrica con un generador. Como decía La turbina

es el alma de una central hidroeléctrica y dependiendo de la turbina que se use es la

cantidad de electricidad que se produzca. En este proyectoestudiaremos las turbinas

PELTON.

La elaboración de este proyecto para el cálculo y diseño de una turbina que genere una

potencia eléctrica deseada busca la vinculación de la comunidad académica como

gestora de soluciones sociales hacia las comunidades que requieren formas de suministro

de energía.

A partir de la necesidad de producir máquinas hidráulicas, que generen energía mecánica,

por parte de personas con conocimientos básicos; es decir, interesados en ocupaciones

operativas, mas no preocupados por el trabajo táctico de ingenieros, o labores

estratégicas desarrolladas por teóricos o creadores de ciencia, surge el interés de crear

una herramienta que facilite la elaboración del diseño y cálculo de turbinas Pelton

INGENIERIA MECANICA Página 4

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

1.5 Objetivos. (Lo que se quiere lograr: requisitos y resultados)

Objetivo General

“obtener cálculos de una turbina Pelton”

Objetivos Específicos

Conocer tipos y funcionamiento de Turbinas Pelton.

Determinar la potencia que desarrollara la turbina y contrastarla con la

turbina de un caso real en la central hidroeléctrica del MANTARO.

1.6 Identificación de las aplicaciones o utilización de la máquina

hidráulica.

ENERGÍA HIDRÁULICA

Un hidrosistema requiere de un caudal de agua y una diferencia de altura (conocida como

“Salto”) para producir energía potencial. La producción de energía hidráulica se trata de

un sistema de conversión de energía, es decir se toma energía en la forma de caudal y

salto y se entrega energía en forma de electricidad o energía mecánica en el eje de una

turbina. Ningún sistema de conversión puede entregar la misma cantidad de energía útil

que absorbe, pues una parte de la energía se pierde en el sistema mismo en forma de

fricción, calor, ruido, etc.

Salto de agua o distancia vertical del agua

INGENIERIA MECANICA Página 5

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Potencia de entrada es la potencia total disponible,

Potencia útil entregada es la potencia neta,

Le eficiencia total del sistema es representada por,

La potencia disponible se la obtiene con el salto disponible , y el caudal.

(1.1)

Donde el salto está en metros y el caudal en meros cúbicos por segundo.

INGENIERIA MECANICA Página 6

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

APLICACIÓN DE LA TURBINAS PELTON

Existen turbinas Pelton de todos los tamaños. Hay turbinas de varias toneladas montadas

en forma vertical sobre cojinetes hidráulicos en las centrales hidroeléctricas. Las turbinas

Pelton más pequeñas, solo de unos pocos centímetros, se usan en equipamientos

domésticos.

En general, a medida que la altura de la caída de agua aumenta, menor volumen de agua

puede generar la misma potencia. La energía es la fuerza por la distancia, y, por lo tanto,

presiones más altas pueden aplicar la misma fuerza con menor caudal másico.

Cada instalación tiene, por lo tanto, su propia combinación de presión, velocidad y

volumen de funcionamiento más eficiente. Usualmente, las pequeñas instalaciones usan

paletas estandarizadas y adaptan la turbina a una de las familias de generadores y

ruedas, adecuando para ello las canalizaciones. Las pequeñas turbinas se pueden ajustar

algo variando el número de toberas y paletas por rueda, y escogiendo diferentes

diámetros por rueda. Las grandes instalaciones de encargo diseñan el par torsor y

volumen de la turbina para hacer girar un generador estándar.

Las instalaciones de Turbinas Pelton descritas pueden construirse localmente con buenos

resultados. Se describen métodos diferentes y materiales diversos para la construcción de

las cucharas en las ruedas así como para diferentes modelos de toberas y del mecanismo

regulador.

Varios impedimentos limitan el nivel de aplicación para Turbinas Pelton de fabricación

local. Por ejemplo, con caídas muy altas pueden surgir problemas en la poza de

abastecimiento. Aquí, no sólo es importante la presión estática, pues, pueden presentarse

ondas de presión cuando se lleva el conducto, o cuando la turbina arranca ó es regulada.

Esto puede traer consecuencias desastrosas, caídas altas también implican alta velocidad

de rotación que puede causar problemas en el rotor debido a fuerzas centrífugas aunadas

a fuerzas dinámicas. Las ruedas más grandes se hacen para mayores niveles de

descarga usualmente, lo que requiere toberas y cucharas más grandes.

Sus niveles de aplicación deben estar dentro de los siguientes límites estrechos (Ver

Anexo 03.)

Estos límites no son obligatorios; pero, pueden ser tomados como sugerencias teniendo

en cuenta las condiciones locales para fabricación, tales como disponibilidad de

materiales y fundiciones, equipos de prueba y otros.

En comparación con lo dicho sobre las últimas mejoras de las Turbinas Pelton, estos

límites restringen considerablemente el nivel de aplicación de las Turbinas Pelton. Pero,

aún así, abren un campo nuevo é interesante para la fabricación local de las mismas.

INGENIERIA MECANICA Página 7

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

II. RECOPILACIÓN DE INFORMACIÓN

2.4. Descripción de partes y/o componentes.

TURBINAS PELTON

Las turbinas Pelton, se conocen como turbinas de presión por ser ésta constanteen la

zona del rodete, de chorro libre, de impulsión, o de admisión parcial por ser atacada por el

agua sólo una parte de la periferia del rodete. Así mismo entran en la clasificación de

turbinas tangenciales y turbinas de acción.

ACCESORIOS DE LAS TURBINAS PELTON.

El elemento principal de toda turbina hidráulica es el rodete mismo. Sinembargo, el rodete

por sí solo no puede hacer mucho, requiere de ciertos accesorios, ya sea para la

distribución, direccionamiento, control etc.

RODETE

Consta de una rueda con cucharas alrededor, a las que podemos llamar también alabes,

sobre las que actúa el chorro inyector. El tamaño y número de alabes dependen de las

características de la instalación y de la velocidad específica ns. Cuanto menor sea el

caudal y mayor la altura del salto, menor será el diámetro del chorro. Las dimensiones de

los alabes vienen ligadas directamente por el diámetro del chorro.

INGENIERIA MECANICA Página 8

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Cada vez que va a entrar un alabe en el campo de acción del chorro sufriría un rechazo,

por lo que a esta se le practica un hueco de aproximadamente un 10% mayor a diámetro

del chorro. Un alabe tiene forma elíptica dividida por una cresta afilada en dos partes

simétrica. Al estar dividido en dos la componente axial de la fuerza se contrarresta y de

esta forma no sufren los cojinetes. La longitud del alabe es de 2.1 veces el diámetro del

chorro y la anchura del alabe es de 2.5 veces el mismo diámetro.

fig1.3 rodete Pelton

ALABES

INGENIERIA MECANICA Página 9

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

También llamados, cucharas, son piezas de bronce o de acero especial para evitar,

dentro de lo posible, las corrosiones y cavitaciones.

Están diseñados para recibir el empuje directo del chorro de agua. Su forma es similar a

la de una doble cuchara, con una arista interior lo más afilada posible y situada

centralmente en dirección perpendicular hacia el eje, de modo que divide al alabe en dos

partes simétricas de gran concavidad cada una, siendo sobre dicha arista donde incide el

chorro de agua.

Fig. 1.4. – Detalles de un alabe

DISTRIBUIDOR DE LA TURBINA

Está constituido por uno o varios equipos de inyección de agua. Cada uno de dichos

equipos, formado por determinados elementos mecánicos, tiene como misión dirigir,

convenientemente, un chorro de agua, cilíndrico y de sección uniforme, que se proyecta

sobre el rodete, así como también, regular el caudal preciso que ha de fluir hacia dicho

rodete.

Fig. 1.5 - Esquema de un distribuidor.

Inyector

INYECTOR

INGENIERIA MECANICA Página 10

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

El inyector es una tobera diseñada para reducir hasta los valores deseados el caudal, y

con ello las pérdidas de carga en la conducción. Las pérdidas de carga se producen por la

fricción (rozamiento) del fluido con la superficie de la tubería de conducción forzada. Las

pérdidas de carga dependen de la naturaleza de las paredes internas de dicha

conducción, del caudal, de la sección y de la longitud de las mimas.

A mayor caudal o menor sección (aumento de la velocidad del fluido) aumentan las

pérdidas de carga. A mayor longitud de la tubería mayor son dichas perdida. Si el caudal

se hace cero la perdida de carga desaparece.

Fig. 1.6. – Inyector rectilíneo.

Este dispositivo contiene una aguja de cierre, cuyo movimiento disminuye o aumenta la

apertura de la boquilla y con esto el caudal. Se puede construir de acero inoxidable al

níquel, esmerilada y pulida para reducir el rozamiento. El movimiento de esta aguja se

logra mediante un mecanismo de control.

Cuando disminuye la carga, hay que actuar sobre el caudal más rápidamente de lo que

interesa a efectos del golpe de ariete. Un cierre rápido puede provocar una situación

desastrosa. Para ello cada inyector lleva incorporado un deflector que intercepta el chorro

inmediatamente parcial o totalmente, cerrando la aguja más lentamente y así no crear el

golpe de ariete.

Cabe señalar que el inyector cuenta con un deflector el cual desvía al chorro.

Esto es muy útil en los casos en el cual ocurra una falla en el generador. Esta falla se

traduce en una violenta aceleración de la turbina, pudiendo ésta entrar en resonancia y

destruirse. El deflector desviaría el chorro, ayudando así a disminuir la velocidad del

rodete.

INGENIERIA MECANICA Página 11

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

CARCASA DE LA TURBINA

Es la envoltura metálica que cubre el inyector, rodete y otros elementos mecánicos de la

turbina.

Fig. 1.7. – Carcasa de una turbina Pelton de eje vertical.

Su misión consiste en evitar que el agua salpique al exterior cuando, después de incidir

sobre los alabes, abandona a éstos.

Dispone de un equipo de sellado, en las zonas de salida del eje, a fin de eliminar fugas de

agua. Puede estar formado por un laberinto metálico dotado de drenajes, o bien por juntas

de estanqueidad, prensaestopas, etc.

Fig. 1.8. – Conjunto de una turbina Pelton.

INGENIERIA MECANICA Página 12

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

CAMARA DE DESCARGA

Se entiende como tal la zona por donde cae el agua libremente hacia el desagüe,

después de haber movido al rodete. También se conoce como tubería de descarga.

EJE DE LA TURBINA

Rígidamente unido al rodete, y situado adecuadamente sobre cojinetes debidamente

lubricados, transmite el movimiento de rotación al eje del generador. El número de

cojinetes instalados así como su función, radial o radial-axial, depende de las

características de cada grupo.

INGENIERIA MECANICA Página 13

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

2.5. Operación y/o funcionamiento de la máquina hidráulica.

FUNCIONAMIENTO DE LA TURBINA PELTON

Principio de funcionamiento de las turbinas Pelton.

La energía potencial gravitatoria del agua embalsada, o energía de presión, se convierte,

prácticamente sin pérdidas, en energía cinética, al salir el agua a través del inyector en

forma de chorros libres, a una velocidad que corresponde a toda la altura del salto útil, se

dispone de la máxima energía cinética en el momento en que el agua incide

tangencialmente sobre el rodete, empujando a los alabes, obteniéndose el trabajo

mecánico deseado.

Las formas cóncavas de los alabes hacen cambiar la dirección del chorro de agua,

saliendo éste, ya sin energía apreciable, por los bordes laterales, sin ninguna incidencia

posterior sobre los alabes. De este modo, el chorro de agua transmite su energía cinética

al rodete, donde queda transformada instantáneamente en energía mecánica.

La válvula de aguja, gobernada por el regulador de velocidad, cierra más o menos el

orificio de salida de la tobera o inyector, consiguiendo modificar el caudal de agua que

fluye por ésta, al objeto de mantener constante la velocidad del rodete, evitándose

embalsamiento o reducción del número de revoluciones del mismo, por disminución o

aumento respectivamente de la carga solicitada al generador.

La arista que divide al alabe en dos partes simétricas, corta al chorro de agua,

seccionándolo en dos láminas de fluido, teóricamente del mismo caudal, precipitándose

cada una hacia la concavidad correspondiente. Tal disposición permite contrarrestar

mutuamente los empujes axiales que se originan en el rodete, equilibrando presiones

sobre el mismo.

CENTRAL HIDROELECTRICA SANTIAGO ANTÚNEZ DE MAYOLO

Breve Reseña Histórica.

Por la década de los cuarenta, el sabio peruano Santiago Antúnez de Mayolo, inició sus

investigaciones sobre el aprovechamiento de los recursos hídricos de la zona del Pongor

en la sierra central del país.

En 1945, luego de intensa investigación, Antúnez de Mayolo presentó el estudio para la

explotación hidroeléctrica de la llamada primera curva del río Mantaro, en la provincia de

Tayacaja, Huancavelica.

Entre 1954 y 1961, se realizaron diversos estudios preliminares, a cargo de consultores

de EE UU, Japón y la República Federal Alemana, quienes confirmaron el planteamiento

de Antúnez de Mayolo.

INGENIERIA MECANICA Página 14

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Es así que en diciembre de 1961 se crea la Corporación de Energía Eléctrica del Mantaro

(CORMAN), empresa pública encargada de desarrollar y explotar el potencial

hidroeléctrico del río Mantaro.

La Corporación inicia sus funciones en 1963, realizando un estudio comparativo de las

propuestas de diversas empresas internacionales. Como resultado, se resolvió iniciar

negociaciones formales con el Grupo GIE Impregilo de Italia, las que se llevaron a cabo

entre marzo y junio de 1966.

El Contrato de suministro, construcción y financiamiento del Proyecto del Mantaro se firma

el 1 de setiembre de 1966, comenzando a llegar los equipos para la construcción, entre

enero y junio de 1967, con lo que se iniciaron las obras civiles.

Dichas obras deberían de comenzar por los trabajos que permitieran viabilizar el complejo

en la zona. Un aspecto importante de estos trabajos, lo constituyó la construcción de

nuevos caminos que permitieron transportar los materiales y equipos necesarios.

Asimismo, la mejora de los caminos existentes, permitió que estos soporten el paso de

material pesado requerido.

Se tuvieron que construir grandes campamentos en Mantacra, Villa Azul y Campo Armiño,

con el objeto de albergar a los miles de trabajadores que laboraron en la obra. Estos

campamentos llegaron a albergar hasta 10,000 personas entre trabajadores y familiares.

En la segunda etapa del proyecto se instalaron cuatro grupos generadores adicionales a

los tres ya existentes y se aumentaron dos tuberías de presión, con lo que se logró

alcanzar una potencia total de 798 MW. Esta etapa se inauguró el 1º de Mayo de 1979.

Cinco y medio años después, el 10 de Noviembre de 1984, se inauguró la tercera y última

etapa del Proyecto Mantaro, consistente en la Central Hidroeléctrica Restitución. Esta

etapa aprovecha las aguas turbinadas provenientes de la central Santiago Antúnez de

Mayolo para generar, a través de esta segunda central ubicada en cascada, 210 MW

adicionales, con los que se completan 1008 MW en todo el complejo.

Han pasado más de 36 años desde que se iniciaron las obras del Proyecto Mantaro y

aunque las obras principales han concluido, se continúan realizando obras de

afianzamiento hídrico en la cuenca del río Mantaro y otras obras de mejoramiento del

sistema, con el fin de garantizar un buen servicio y llevar más energía eléctrica y con ella

el progreso a los muchos pueblos del país.

Las obras del Proyecto Mantaro fueron realmente espectaculares por lo agreste de la

geografía y el duro clima reinante en la zona. Más de una víctima cobró este proyecto en

su realización y aún hoy, al recorrer las instalaciones del complejo, uno siente el

estremecimiento propio de apreciar las grandes obras del género humano.

INGENIERIA MECANICA Página 15

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

RESUMEN EJECUTIVO DE LA CENTRAL HIDROELECTRICA.

ELECTROPERU S.A. y ENERGIA, ha elaborado el presente informe que incluye los

resultados del “Servicio de Medición de la potencia efectiva del Complejo Hidroeléctrico

del Mantaro”.

Las unidades evaluadas fueron los siete grupos de la central hidroeléctrica Santiago

Antúnez de Mayolo (SAM) y los tres grupos de la central hidroeléctrica Restitución (RON),

ambas con turbinas Pelton, ubicadas en la Provincia de Tayacaja, departamento de

Huancavelica.

Se procedió a la determinación de la potencia efectiva de las centrales hidroeléctricas. En

el Cuadro N°1, se presenta los valores obtenidos de los Ensayos.

Cuadro N°1

Potencia Efectiva y Altura Neta de las Centrales Hidroeléctricas

Del Complejo Hidroeléctrico del Mantaro

Central Descripción Unidades Valor medio

Hidroeléctrica

Santiago Antúnez Potencia efectiva MW 632.77

de Mayolo Altura Neta m 727.8

Promedio

Restitución Potencia efectiva MW 209.38

Altura Neta m 248.43

Promedio

Todos los parámetros medidos durante el ensayo para determinar la potencia efectiva se

mantuvieron en condiciones estables; asimismo las temperaturas registradas en los

cojinetes fueron aceptables.

Los valores de potencia registrados durante el ensayo de la Central Hidroeléctrica

Santiago Antúnez de Mayolo, oscilaron en el rango de -0.28% a +0.22% y en la Central

Hidroeléctrica Restitución, oscilaron en el rango de -1.73% a +1.59, respectivamente.

DESCRIPCION DE LAS CENTRALES HIDROELECTRICAS DEL COMPLEJO

HIDROELECTRICO MANTARO

Ubicación

El Complejo Hidroeléctrico del Mantaro está ubicado en la Localidad de Campo Armiño,

distrito de Colcabamba, provincia de Tayacaja , Departamento de Huancavelica a

12°21´Latitud Sur y 74°35´Longitud Oeste, a una altitud de 1,840 m.s.n.m.; Se encuentra

a una distancia de 160 Km, vía terrestre al Sur-Este de la ciudad de Huancayo y a 480

Km. Al Este de la ciudad de Lima.

INGENIERIA MECANICA Página 16

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Características

El complejo Mantaro se clasifica como una Central Hidroeléctrica de agua embalsada,

donde se realiza la captación a un nivel máximo de 2,695 m.s.n.m. los caudales captados

son del orden de 96 m3/s para máxima generación; está constituida por dos Centrales

Hidroeléctricas de alta presión en cascada la primera es la Central Hidroeléctrica Santiago

Antúnez de Mayolo (SAM) que aprovecha el agua embalsada del rio Mantaro y un salto

bruto de 855 m., tiene siete grupos de generación con turbinas Pelton, la segunda Central

Hidroeléctrica es la Restitución, que tiene tres grupos de generación también con turbinas

Pelton las cuales aprovechan las aguas turbinadas de SAM y un salto bruto de 257

metros, el Complejo del Mantaro comprende las siguientes obras:

Características de las maquinas generadoras de la C.H. SAM

Turbinas:

Fabricante: FRANCO TOSI-RIVA CALSONI

Tipo = Turbina Pelton de eje vertical

Altura de diseño = 850 - 820 - 780 metros

Caudal de diseño = 16.64 - 16.34 - 15.78 m3/s

Potencia = 123.530 - 117,00 - 107,500 kW

Numero de chorros = 4

Velocidad Nominal = 450 RPM

Velocidad de Fuga = 810 RPM

Además se diferencian según el cuadro siguiente:

Descripción Grupo Grupo Grupo Grupo Grupo Grupo Grupo

N°01 N°2 N°3 N°4 N°5 N°6 N°7

Puesta en 1,973 1,973 1,973 1,973 1,973 1,973 1,973

servicio

Matricula 2161 2162 2163 1302/1 1302/2 1302/3 1302/4

4665 4666 4667 4713 4714 4715 4716

Generadores:

En la C.H. Santiago Antúnez de Mayolo, los Generadores tienen las

características técnicas siguientes:

Fabricante = ANSALDO - MARELLI

Tipo = Generador Síncrono ATBM – 16 - 120000

Potencia Nominal = 120,000 KVA

Factor de Potencia = 0,95

Tensión Generador = 13.80 ± 5% kV

Corriente Generador = 5,022 ± 5% Amp.

Tensión de Excitación = 234 Volt.

Corriente de Excitación = 892 Amp.

Frecuencia Nominal = 60 Hz

Velocidad Nominal = 450 RPM

INGENIERIA MECANICA Página 17

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Velocidad de Fuga = 810 RPM

Numero de Polos = 16

Numero de Fases =3

Conexión = Estrella

Aislamiento Estator =F

Aislamiento Rotor =F

Forma Constructiva = IM8425

Norma = IEC

Operación = Servicio Continuo

Relación de corto Cto. = 1.05 ± 10 %

Nota: De los 7 generadores cuatro cuentan con sus números de serie, son los

siguientes G4 1779; G5 1780; G6 1781; G7 1782

Características de las maquinas generadoras de la Central Hidroeléctrica

Restitución

Turbinas:

Fabricante =FRANCO TOSI-RIVA CALSONI

Tipo = Turbina Pelton de eje vertical

Altura de diseño = 257 - 255 - 247 metros

Caudal de diseño = 32.11 - 32.00 - 31.48 m3/s

Potencia = 72.730 - 71,980 - 68,530 kW

Numero de chorros = 6

Velocidad Nominal = 200 RPM

Velocidad de Fuga = 345 RPM

Además se diferencian según el cuadro siguiente:

Descripción Grupo N° 01 Grupo N° 02 Grupo N° 03

Puesta en servicio 1979 1979 1979

N° Serie 554 553 552

Generadoras:

Fabricante = ANSALDO – MARELLI Génova- Italia

Tipo = Generador Síncrono ATBM – 36 - 82500

Potencia Nominal = 82,500 KVA

Factor de Potencia = 0,85

Tensión Generador = 13.80 ± 5% kV

Corriente Generador = 3,452 ± 5% Amp.

Tensión de Excitación = 280 Volt.

Corriente de Excitación = 1,030 Amp.

Frecuencia Nominal = 60 Hz

Velocidad Nominal = 200 RPM

Velocidad de Fuga = 345 RPM

Numero de Polos = 36

INGENIERIA MECANICA Página 18

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Numero de Fases =3

Conexión = Estrella

Aislamiento Estator =F

Aislamiento Rotor =F

Norma = IEC

Operación = Servicio Continuo

2.6. Fotos, imágenes, planos y/o esquemas reales de la máquina y

componentes diseñados en instalaciones de la industria.

INGENIERIA MECANICA Página 19

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

INGENIERIA MECANICA Página 20

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

INGENIERIA MECANICA Página 21

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

INGENIERIA MECANICA Página 22

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

INGENIERIA MECANICA Página 23

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

III. Fundamento y Justificación Teórica

La Turbina Pelton se caracteriza por el hecho que la presión del fluido no varía a lo largo

de la rueda o sea el grado de reacción es cero y por esto la rueda Pelton se define

también como rueda de "acción". Para analizar el principio de funcionamiento

consideramos una cuchara en movimiento traslatorio uniforme, con velocidad igual a la

velocidad periférica del punto mediano del perfil cortante: además, se considera el campo

de velocidad como plano.

Indicamos con U la velocidad de traslación de la cuchara. En base a la forma del campo

de velocidad resulta que el ángulo “2” formado por V r2 y U mayor que el ángulo “2c”

formado por la tangente al borde de salida de la cuchara y la dirección de U (Ver Figura

2.10).

(Vr2)A

ß2

Vr1

(Vr2)B

Figura 2.10: Cuchara en movimiento traslatorio uniforme

Consideramos una referencia inercial solidaria con la cuchara en movimiento traslatorio

uniforme y aplicamos la ecuación de la cantidad de movimiento con respecto a un

volumen de control que pertenece a dicha referencia.

El volumen de control está individualizado por la línea de raya y por la superficie de la

cuchara en contacto con el fluido. Tenemos:

Qmr Qmr

Rf V r2 V r2 QmrVr 1 (3)

2 A 2 B

R f : Es la resultante de todas las fuerzas externas que se ejercen sobre el fluido

contenido dentro del volumen de control.

INGENIERIA MECANICA Página 24

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Qmr: Es el caudal másico "relativo".

Por la simetría del campo de velocidad R f tiene la misma dirección de la velocidad

U . Podemos escribir:

R f F F 2 , Siendo F la fuerza resultante debida a la presión

atmosférica y F 2 la fuerza resultante que el fluido ejerce sobre la pared de la

cuchara. Indicamos con F 3 la fuerza resultante debido a la presión atmosférica que se

ejerce sobre la superficie de la cuchara no en contacto con el fluido. Por resultar:

F 1 F 3 , Podemos escribir: R f F3 F2 F3 F2

Ahora F2 F3 es la fuerza resultante Rc que se ejerce sobre la cuchara, así que

tenemos:

R f Rc Entonces, por la ecuación de la cantidad de movimiento resulta:

Vr2 Vr2

B

Rc Qmr V1 A

(4)

2 2

U Vr2 U Vr2 U

U

A B

Rc Qmr V1 . . . (5)

U U 2 U 2 U

U U

Rc . Rc ; Vr1 . Vr1

U U

INGENIERIA MECANICA Página 25

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Figura 2.11: Esquema de Vectores de velocidad.

De la figura 2.11

V r2 V r2

A U B U

. . Vr Cos 2

2 U 2 U

Vr2 Vr

Rc Vr1 cos 2 cos 2 Qmr Vr1 Vr2 cos 2 Qmr

2 2

Basándonos en la ecuación del movimiento relativo tenemos:

Vr1 2 Vr2 2

Wr 0 (6)

2

Por ser W r 0 resulta Vr2 Vr1 Pongamos:

Vr2

Vr2 Vr1

Vr1

Entonces R c Vr1 Vr1 Cos 2 Qmr Vr1 1 Cos 2 Qmr

Indicamos con V1 la velocidad absoluta del fluido antes de la rueda.

Tenemos Vr1 V1 U . Definimos como velocidad ideal (absoluta) del chorro la:

Vi 2gH y pongamos:

V1

V1 Vi

Vi

Tenemos:

Vr1 Vi U ; Rc Qmr 1 Cos 2 Vi U

La fuerza resultante que se ejerce sobre la cuchara por cada unidad de

Rc

caudal másico que ingresa a la cuchara es: 1 cos 2 Vi U (7)

Qmr

La potencia que el fluido cede a la cuchara es:

INGENIERIA MECANICA Página 26

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Rc .U Qmr 1 cos 2 Vi U U (8)

El trabajo que el fluido cede a la cuchara por cada unidad de peso que ingresa a la

cuchara es:

Rc .U

1 cos 2

. Vi U U

1

(9)

gQmr 8

Volvemos ahora a la rueda Pelton. Podemos considerar la expresión:

1

1 cos 2 . Vi U U (10) como el trabajo que el fluido cede a la rueda por cada

g

unidad de peso que ingresa a la rueda, así que podemos escribir:

We

1

1 cos 2 . Vi U U (11)

g

Claramente el trabajo que el fluido cede a la rueda en la unidad de tiempo es

W t . .Qu , siendo ahora Qu el caudal absoluto del chorro.

En el caso de la turbina Pelton resulta Qu Qnv 1 , entonces

Wt W ni H

La fuerza resultante que se ejerce sobre la rueda es tangente a la circunferencia descrita

por el punto mediano del perfil cortante de la cuchara. Ahora podemos escribir la

expresión:

1 cos 2 . Vi U Como la fuerza resultante por cada unidad del caudal

másico que ingresa a la rueda, de tal manera que la fuerza resultante es igual a:

Qp 1 cos 2

. Vi U (12),

Y el momento es igual a:

Q1 cos 2

. V1 U

D

(13),

2

Siendo "D" el diámetro de la circunferencia ya mencionada.

TEORÍA PARA EL DIMENSIONAMIENTO

INGENIERIA MECANICA Página 27

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

VELOCIDAD Y DIÁMETRO CIRCULAR MÁXIMO DE ATAQUE

El producto de la velocidad (RPM) y el diámetro circular máximo de ataque (DCMA) de

una Turbina Pelton es constante, para un tope (rendimiento) dado. Así, con una caída

dada y el DCMA indicará un cierto número de revoluciones de la turbina.

A menudo, la velocidad de la turbina está dada por las RPM requeridas por el mecanismo

impulsado, sea un generador o cualquier otro equipo final. Con un rendimiento real

pueden ajustarse la RPM cambiando el diámetro de la rueda.

Otra posibilidad es la de no operar la turbina en su velocidad óptima. Se tienen casos que

para un DCMA dado, la velocidad de la rueda puede ser considerablemente diferente de

la velocidad óptima sin que tenga una gran influencia en la eficiencia de la turbina

permitiendo así al fabricante diversos DCMA estandarizados. En el caso en que la

velocidad es 16% más baja que la óptima, tan sólo significaría una pérdida de eficiencia

del 3%.

Para un determinado tamaño de las cucharas, el DCMA debe mantenerse dentro de

ciertos límites. El diámetro mínimo de la rueda resulta del hecho de que deben instalarse

no menos de 16 cucharas y también de la fuerza centrífuga permisible aplicada a las

mismas.

El diámetro máximo de la rueda no es un problema mayor porque normalmente se

requiere una alta RPM.

Principalmente consideraciones de índole económica limitan el tamaño del rotor porque

una rueda grande también significa un gran número de cucharas y una carcasa grande.

La velocidad en vacío de una Turbina Pelton es entre 1.8 y 1.9 la velocidad normal. A

velocidad libre el aro ..gira casi a la velocidad del inyector de agua, y la misma ya no

puede transferir energía al rotor. Este es el caso cuando no hay carga en la turbina.

EFICIENCIA

La eficiencia () de las Turbinas Pelton pequeñas, de fabricación local, normalmente no

es tan alta como en las grandes. Por consiguiente se recomienda calcular los parámetros

de la turbina con una eficiencia entre 0.70 y 0.85. Esto puede arrojar una eficiencia entre

0.5 y 0.6 para una instalación con un generador eléctrico. En varias instalaciones ha

quedado demostrada la conveniencia de calcular estas eficiencias. Tratándose de

eficiencias bajas deben considerarse la caída y la descarga para obtener, la energía

requerida.

Hay muchos factores que pueden influir en la eficiencia de las Turbinas Pelton, tales

como la disposición geométrica de las cucharas, forma de las mismas, errores de fábrica,

desalineamiento del chorro, fricción del desaguador y empaquetaduras.

Un diámetro de chorro menor que el óptimo, o una tobera parcialmente cerrada, no tienen

una mayor influencia en la eficiencia, supuesto que el diámetro del chorro, no sea menor

de un tercio del diámetro óptimo del chorro, o de un sexto de la descarga de agua, siendo

posible una buena eficiencia en carga parcial.

INGENIERIA MECANICA Página 28

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

NÚMERO DE VUELTAS ESPECÍFICO (Nc) EN FUNCIÓN DE LOS PARÁMETROS DE

FORMA.-

La Turbina Pelton puede tener más que un chorro. Claramente todos los chorros tendrán

el mismo diámetro “d" y la misma velocidad V1. Indicamos con “Z” el número de chorros.

Tenemos:

d 2 d 2

Q Z .V1 Z . 2 gH

4 4

QH m3

P T CV ; 3 ; Q ; H m

Kg

75 m s

T d 2 2 g

P . Z 2 g .H 1 / 2 .H T Zd 2 H 3 / 2

75 4 75 * 4

* * 2 g 1000 * 3.14 * 2 * 9.81

46 .36

75 * 4 75 * 4

P 46 .36 * T * Z * * d 2 * H 1 / 2 (14)

Sea "D" el diámetro de la circunferencia tangente al eje del chorro.

*n 60U U U

U *D n ; Kp

60 D Vi 2 gH

Tenemos:

U Kp * 2gH (15)

60 * Kp * 2 gH

n RPM

*D

Nc n

P1 / 2

60 * Kp

* 2 gH 1 / 2 *

46 .36 1/ 2

Z

1/ 2

* d * H

1/ 2

H 5/ 4

*D H 5/ 4

d

N c 576 * T * Z * Kp

1/ 2 1/ 2

(16)

D

Para las condiciones de diseño, o sea las condiciones en que T es,

máximo, podemos considerar los siguientes valores:

Kp 0.44 0.46;T 0.81 0.90; 0.97 0.98

Entonces resulta:

INGENIERIA MECANICA Página 29

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

1/ 2 d

N C 225 250 Z (17)

D

VALOR LÍMITE PARA (d/D).-

Si el diámetro "d" del chorro fuera demasiado grande con respecto al diámetro "D” de la

rueda, entonces el tamaño de la cuchara resultaría demasiado grande con respecto a “D”

y la manera de operar de la cuchara se alejaría del esquema teórico que hemos

considerado y que resulta ser lo más favorable para el rendimiento. Consigue que se tiene

que poner un límite al valor de (d/D) y normalmente se toma

d 1 D

O sea d (18)

D 10 10

NÚMERO DE CHORROS (Z).-

Con Turbina Pelton de eje vertical se ha alcanzado Z 4 5 (a turbina con eje vertical

ofrece mayores posibilidades para la instalación de las tuberías y de las boquillas de

regulación.) Pero hay que considerar que la turbina con eje vertical presenta el problema

de proveer un adecuando sistema de superficies fijas que recojan y guíen el

fluido que sale de la rueda para que no recaiga sobre la misma.

La tendencia es hacia disposiciones sencillas, o sea turbina con eje horizontal y uno o al

máximo dos chorros.

DIMENSIONAMIENTO DE LOS ELEMENTOS DE LA TURBINA PELTON

Las dimensiones fundamentales en una Turbina Pelton están determinadas por el

diámetro del chorro. Dado el diámetro del chorro la mayoría de las demás medidas del

rotor pueden obtenerse con el empleo de las fórmulas. El tamaño del diámetro del chorro

determina el tamaño mínimo de las cucharas, que a su vez da el tamaño del rotor y de

toda la turbina.

En ciertos casos es posible instalar una turbina con mayor tamaño del requerido. Esto no

reduce necesariamente la eficiencia total de la instalación de manera inadmisible si es

que el sobre dimensionamiento se mantiene dentro de ciertos límites. Este puede ser el

caso si se utiliza una turbina de segunda mano y si sólo se dispone del diseño de una

turbina mayor ó si modificar los elementos de fabricación acarrearía gastos muy

grandes.

Para determinar el tamaño de una turbina deben conocerse dos de tres parámetros:

Potencia (P), Caudal (Q) y Caída Neta (H). El tercer parámetro puede calcularse. La

instalación de una Turbina Pelton es factible cuando todos estos parámetros están dentro

de los límites descritos anteriormente. Cuando alguno de estos tres parámetros excede

estos límites, es aún. a veces, posible instalar una Turbina Pelton; pero, se recomienda

estudiar cuidadosamente las diferentes posibilidades. Tal vez pudiera instalarse una

turbina con más de un chorro, o yendo al otro extremo, traer la turbina completa.

INGENIERIA MECANICA Página 30

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

La mayor dificultad en la fabricación de una Turbina Pelton es hacer las cucharas, porque

si estos rompiesen rotando a alta velocidad sería muy peligroso. Esta es la razón por la

cual a menudo es preferible adquirirlas de un fabricante acreditado. En este caso, o

cuando las cucharas las hace un fabricante local experimentado, pueden elevarse los

límites descritos, para Turbinas Pelton hechas localmente.

En el caso de que el caudal estuviera por encima de los límites mencionados, o la caída

se halle por debajo de ellos, se recomienda buscar un diseño alternativo de

turbina.

Empleando el Anexo 02, se puede determinar el diámetro del chorro por aproximación

cuando se dan dos de los parámetros: Salto Neto (H), Caudal (Q) y Potencia Producida.

El diagrama se basa en una eficiencia total de planta de 60 %.

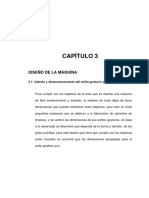

3.4 Algoritmo de diseño de la máquina hidráulica.

Potencia Ideal (Pi).

Pi * Q * H / 75 en CV

Dónde: = 1000 Kg/m3 Peso Específico del Agua.

Número de vueltas específico Ideal (Nc1).

Nc i

N * Pi

1/ 2

H 5/ 4

Cálculo del Número de chorros (Z) y la relación d/D Número de chorros (Z)

Donde los valores de y Kp están:

Entre 0.97 - 0.98

Kp entre 0.44 - 0.46

Tomando: = 0.97 y Kp = 0.45

Además la relación de d/D=l/10 como valor límite.

Si sabemos que Nc i 576 * * Z * Kp d / D

1/ 2 1/ 2

2

N ci * D

Entonces Z

d * Kp * * 576

1/ 2

Donde Z debe ser entero.

Con este nuevo valor podemos calcular la nueva relación d/D.

INGENIERIA MECANICA Página 31

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

d N ci

Entonces (37)

D 576 * * Z 1 / 2 * Kp

1/ 2

Este valor va sería el real.

Cálculo del diámetro del chorro “d" y del Diámetro tangente al chorro "D":

Como sabemos: Q Z * * d 2 / 4 * * 2 * g * H

1/ 2

(38)

Q*4

Entonces: d y D=1/d (39)

* 2 * g * H 1 / 2 * Z *

S = (0.75 0.85) ( ̂ )

De la figura del triángulo, tenemos la siguiente fórmula:

( )

SE DESPEJA

̅̅̅̅̅̅̅̅

̂

̂

̂

( )( ̂ )

Y se encuentra en número de cucharas

( )( )

Con este nuevo número de cucharas, se recalcula la distancia “S” que es la longitud de

arco entre cuchara y cuchara, aplicando la 2ª fórmula:

INGENIERIA MECANICA Página 32

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

( )( ) ( )( )

Número de Cucharas:

Cálculo de De (m) y Di (m)

De= D + 2d

Di= D - 2d

Calculamos en forma empírica

N°-C(Empírica)= [12+0.74(D/d)]

Recalculamos S*

S*= ( * De) / 21

Espesor del Chorro a la salida de la cuchara

Ech= [0.12 - 0.15] * d

Asumimos el valor de 0.13

Ech = 0.13 * d

Trabajo W, Eficiencia Ideal i Eficiencia Total i y Potencia al Eje P.

Tomar 2= 12º

= 0.88

Vi = (2*g*H)1/2 en m/s

Vi= Vi en [m/s]

INGENIERIA MECANICA Página 33

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

U= Kp*Vi en [m/s

1 =W / H1 (Solo para Turbinas Pelton)

1 = 0 * i * T = 0 * i (Solo para Turbinas Pelton)

Se asume un rendimiento mecánico 0 promedio

Tomando 0= 0.94

W =1/g*(1+*Cos2) * (V1-U) U

Potencia al Eje P = 1 * P ¡

Velocidad de fuga

Vfuga = [1.70 - 1.80]*U =1.75*U

Boquilla de regulación

Área de la sección del chorro

Ac= *d2/4

Cálculo del Área máxima de la boquilla.

Amax= Ac/0.7

3.5 Consideraciones pertinentes adicionales al diseño.

Geometría del inyector

Los inyectores de la turbina Pelton están formados por un codo de sección circular el cual

decrece en forma progresiva, un tramo recto de sección circular donde se monta una

aguja con cabeza en forma de bulbo y una boquilla que orienta el flujo de agua en forma

tangencial al rodete.

Además de la regulación con agua, generalmente se considera la regulación de caudal

mediante un deflector. Esta regulación permite evitar riesgos de golpe de ariete, producto

de un cierre brusco de la aguja.

En la tobera se da lugar una fuerte aceleración, porque la velocidad del agua en la tubería

que termina en el inyector suele ser del orden de 1 m/s para nuestro caso esta velocidad

alcanza un valor de 1.19 m/s y la altura de presión en los saltos de gran altura

característicos de las turbinas Pelton, la cual se transforma totalmente en altura dinámica

en el inyector, suele ser muy elevada. Por lo que transporta arena y se produce erosión

en la cabeza de la tobera y la punta de la válvula puede deteriorarse rápidamente. De

aquí que se justifica la construcción de la tobera y la punta de la válvula de aguja en

unidades separadas, para su fácil recambio, los materiales duelen ser de bronce o acero

inoxidable.

INGENIERIA MECANICA Página 34

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Diámetro de salida de la tobera.

Para facilitar la regulación es conveniente diseñar el inyector de manera que exista

proporcionalidad entre la turbina y la traslación x de la aguja medida a partir de la

obturación total de la tobera. Suponiendo, como sucede en la realidad que Kc (coeficiente

de velocidad de la tobera) no varía impresionablemente con el caudal, entonces la

potencia será proporcional al caudal y éste a la sección de paso de la tobera normal al

flujo. Tenemos que x es el avance de la aguja para que se cumpla la proporcionalidad

deseada.

Las dimensiones de la tobera están en función del diámetro del chorro, el cual se

determina utilizando la fórmula:

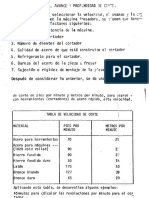

En la presente tabla se puede observar las proporciones de dimensiones de la tobera en

función del diámetro del chorro.

INGENIERIA MECANICA Página 35

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

RADIO DE CURVATURA DEL BULBO

El radio de curvatura del bulbo ha de ser grande, a fin de evitar desprendimientos, el

diámetro b del mismo suele hacerse de manera que:

El diámetro d de salida de la tobera se diseña, de manera que el diámetro máximo del

chorro d se alcance cuando l sea

Los valores ordinarios o comunes que se construye el bulbo son

La carrera del vástago de la válvula de aguja suele hacerse mayor que la necesaria para

obtener el diámetro máximo del chorro, esto con el fin de obtener una reserva de potencia

INGENIERIA MECANICA Página 36

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

IV. Desarrollo e innovación tecnológica:

a. Cálculo de dimensiones de componentes y parámetros del flujo.

PROCEDIMIENTO DE CÁLCULO

Determinación de los parámetros de diseño dimensionales y del flujo de la turbinas

pelton: número específico ideal, potencia ideal, diámetro del chorro, número de

chorros, diámetro del rodete, numero de cucharas, trabajo de euler, rendimiento

total, potencia efectiva real, potencia eléctrica real.

Obtenemos los parámetros iniciales de diseño:

DATOS:

Altura o Salto Neto (H) : 850 m.

Velocidad de la Turbina (N) :450 RPM.

Caudal (Q). : 16.64 m3/s

VALORES ASUMIDOS

Kp= 0,45

Φ = 0,98

INGENIERIA MECANICA Página 37

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

PROCEDIMIENTO DE CÁLCULO

a) Cálculo de Ni

QH 1000(16.64)(850)

Ni

75 75

( Kgf )

N i 188586.6667CV

b) Cálculo de nci

450188586.6667

1 1

nN i 2 2

nci 5

5

4 4

H 850

nci 42.5788

c) Cálculo de “z” y d / D

Como primera aproximación tomamos d/D = 0.09, luego calculamos “z”

mediante la relación:

2

2

nci

z 42 . 5788

576 2 k d

1

p D

5760,98

1

2 0,450.09

z 3.434

Redondeando z =4 ( 4 chorros )

Cálculo del valor definitivo de (d/D)

d nci 42 .5788

576 0,98 2 1 2 0,45

1 1 1 1

D 576 2 z 2 k

p

d

0.083395667

D

INGENIERIA MECANICA Página 38

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

d) Cálculo de “d” y “D”

1 1

4 Q 1 2

4 16.64 1 2

d

z 2 gH 4 0,98 (2)(9,81)(850)

d 0.2045m

d

como 0,08339

D

d 0,2045

D 2.465715

0,0833 0,0833

D 2.46571m

e) Cálculo del número de cucharas (Nº ch)

De D 2d

De 2.4657 2(0.2045)

De 2.876974m

Di D 2d

Di 2.4657 2(0.2045)

Di 2.05445m

Luego:

D = 2.4657m

Di = 2.0544m

De = 2.8769m

Para hallar el ángulo

INGENIERIA MECANICA Página 39

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

θ

Re

Re-d

A ’

` B

Re d

Cos

Re

1.43845 0,2045

Cos

1.43845

43.5877º

Si ´ 2 87.1754

Luego :

AB´ D.Sen 2 Re Sen

AB´ 2.4657sen (43.5877º )

AB´ 1.068129m

INGENIERIA MECANICA Página 40

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Como : . AB´ ´Re

61.83 D

AB´ e 1.875790m

180 2

AB´ 1.875790m

kp D 0,45 2.8769

Y , BB´ e AB´ 1.0681

D 0,98 2.4657

BB´ 0.5781m

Entonces:

AB AB´ BB´

AB 1.8757 0.5781

AB 1.2976m

Ahora, tomamos en cuenta que: S (0,75 0,85) AB

S 0,80 AB 0,8(1.2976)

S 0.43m

INGENIERIA MECANICA Página 41

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

D D

N º ch máx e ;12 0,74

S d

De (2.8769)

9

S 1.03809

D 2.4657

12 0,74 12 0,74 20,8733

d 0,2045

.... N º ch máx9;20 .8733

Redondeamos y escogemos el máximo

Nºch = 21cucharas.

Finalmente calculamos la distancia entre 2 cucharas

De

21 S 0,43m

S

f) Determinación de β2 β2c :

SD 0,43(2.4657 )

S

De 2.8769

S 0,368870 m (Distancia entre cucharas en “D”)

Para el espesor del chorro de salida (0,12 – 0,15) d

Ech = 0,13(0.20563) = 0.02673m

Espesor de la cuchara a la salida

E = 0,1d = 0,1(0.20563)

E = 0.02056m.

Hallamos los ángulos (Del gráfico)

INGENIERIA MECANICA Página 42

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

2 2c (2º 3º )

2c 10º

2 12º

g) Cálculo de W , i , t , N

Vi 2 gh 2 9,81 850

Vi 129.1394 m s

V1 Vi

V1 0,97(129.1394)

V1 125.2653 m s

U k pVi 0,45(125.2653)

U 58.1128 m s

Cálculo de W : (para 0,88 )

W

1

1 cos 2 V1 U U 1 1 0,88 cos12º 125.2653 58.112858.1128

g 9,81

W 740.2143 J

N

Cálculo de i

W 740 .2143

i 0,871

H 850

INGENIERIA MECANICA Página 43

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Cálculo de t

V 1 Asumimos 0 0,95

t 0 i 0,950,871

t 0,827

Cálculo de N (potencia en el eje)

N t N i 0,827188586.6667

N 156017.4273.CV

h) Velocidad de fuga

V fuga 1,7 1,8U

V fuga (1,7)58.1128

V fuga 98.7917 m s

i) Boquilla de regulación.

d 2 0.205632

Ac 332.0952cm 2

4 4

Ac 332.095cm 2

Ac 332.095

Amáx

0,7 0,7

Amáx 474.4218cm 2

INGENIERIA MECANICA Página 44

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Rendimiento Hidráulico:

Altura de Euler:

( )( )( )

( )( )( )

Potencia eléctrica:

Pt=181043.2 P eléctrica real

cv GENERADOR

nGE =0.95

( )( )

INGENIERIA MECANICA Página 45

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

DETERMINACIÓN DE LAS DIMENSIONES DEL INYECTOR, CARCAZA, CUCHARAS Y

EJES.

DIMENSIONES DE LA TOBERA Y LAS AGUJAS:

INGENIERIA MECANICA Página 46

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Donde:

a = Diámetro máximo de la aguja.

a0 = Angulo de la punta de la aguja.

a1 = Angulo de la punta del inyector

dt = Diámetro de las punta del inyector.

x = Recorrido máximo de la aguja.

dv = Recorrido máximo de la aguja.

b = Longitud de la aguja.

d2 = Diámetro mayor en la curvatura del inyector.

l = Longitud del tramo recto del inyector.

r = radio de curvatura del inyector.

d1 = Diámetro del tramo recto del inyector.

Teniendo en cuenta que la sección de la salida del inyector d = 206mm

a = (1.42 a 1.62)d = 1.50(206) .a = 309mm

= 40° a 60° .

= 60° a 90° .

dt = (1.1 a 1.7)d = 1.2d . dt =247.2mm

.x = (0.5 a 1.16)d = 1d .x = 123.6mm

dv = (0.58 a 0.6)d = 0.58d .dv = 119.48mm

b = (3.25 a 7.3)d = 4d . b = 824mm

d2 = (4.5 a 4.6)d = 4.55d .d2 = 937.3 mm

l = (6.0 a 12.1)d = 7d .l = 1442 mm

r = (15 a 25)d = 20d .r = 4120 mm

d1 = (2.5 a 4.0)d = 3d . d1 = 412mm

DIMENSIONES DE LA CUCHARA EN FUNCIÓN DEL DIÁMETRO DE CHORRO

Las dimensiones de la cuchara son proporcionales al diámetro de chorro.

Las dimensiones de la cuchara se toma el valor d = 205 (diámetro del chorro del

agua)

B: ancho de la cuchara.

L: longitud de las cucharas.

D: profundidad de las cuchara.

f: longitud de las cucharas desde el corte hasta el centro del chorro.

M: ancho del corte de las cucharas.

e: longitud radial del corte de la cuchara.

l: longitud de la cuchara en la mitad de la misma.

INGENIERIA MECANICA Página 47

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

2c: ángulo de salida del agua de la cuchara.

1: ángulo de entrada del agua a la cuchara.

1: ángulo formado por las medias cucharas.

1: ángulo de la punta de la cuchara.

J: espesor de las cucharas.

Dimensiones de la Cuchara:

DIMENSIONES DE CUCHARAS [mm]

DIA. DEL INYECTOR Di d 206

<1.42-1.63>B 3 B 618

<1.42-1.63>L 2.8 L 576.8

<1.42-1.63>D 0.9 D 185.4

<1.42-1.63>f 0.98 f 201.88

<1.42-1.63>M 1.02 M 210.12

<1.42-1.63>e 0.42 e 86.52

<1.42-1.63>l 1.62 l 333.72

1<40°,60°> 18° 18°

12° 2C (rad) 10°

4° 4°

10° 4 10°

<1.42-1.63>J 0.12 J 24.72

CARCASA [mm]

L 6.706568414

B 5.249358479

C 4.922466521

D 4.47559789

E 5.12459789

Parámetros de Dimensionamiento de la Turbina Pelton Construida

INGENIERIA MECANICA Página 48

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

N (rpm) 450

H (m) 850

Q (m3/s) 16.64

Nci 42.68

Z 3.399

Z(Redondeado) 4

d (m) 0.2045

D (m) 2.4668

De(m) 2.8758

Di (m) 2.0578

Cuerda AB' (m) 1.478

Ángulo (o) 30.93

Ángulo- (En Radianes) 2.285

Arco AB' 1.552

Arco BB’ 0.79

Arco AB 0.76

S 0.61

Nº-C 14.31

N°-C(Empírica) 20,93

Numero de cucharas 21

Sº 0.3688

Ech 0.0286

Vi (m/s) 129.14

V1 (m/s) 126.56

U (m/s) 58.11

W (J/N) 738.58

i 0.87

t 0.83

N (cv) 155672.63

Vfuga (m/s) 101.69

Ac (m2) 0,0328

Ac (cm2) 328

Amax (cm2) 0.0469

b. Elaboración/acopio de software o programa para el cálculo de

componentes y simulación de su funcionamiento.

INGENIERIA MECANICA Página 49

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

La elaboración de un software para el cálculo y diseño de turbinas Pelton que generen

una potencia deseada. Busca optimizar el proceso de cálculo y diseño de una turbina

Pelton, en un mínimo de tiempo, sin que el usuario tenga que verse comprometido, tanto

en la elaboración de cálculos matemáticos; como tampoco, en la producción de planos

concernientes a estas turbinas.

Dentro del trabajo, la turbina Pelton, se brinda el software Excel, de turbinas Pelton” son

los conceptos alrededor de los cuales se produce el diálogo teórico que facilita el proceso

de formalización del conocimiento para hacer posible el diseño.

c. Especificaciones del diseño final (planos, piezas 3D, simulaciones,

manuales de operación, montaje, mantenimiento, etc.)

Las dimensiones fundamentales en una Turbina Pelton está determinada por el

diámetro del chorro. Dado el diámetro del chorro la mayoría de las demás

medidas del rotor pueden obtenerse con el empleo de las formulas. El tamaño del

diámetro del chorro determina el tamaño mínimo de las cucharas, que a su vez da

el tamaño del rotor y de toda la turbina.

En ciertos casos es posible instalar una turbina con mayor tamaño del requerido

Esto no reduce necesariamente la eficiencia total de la instalación de manera

inadmisible si es que se ofrece dimensionamiento se mantiene dentro de ciertos

límites. Este puede ser el caso si se utiliza una turbina de segunda mano y si solo

se dispone del diseño de una turbina mayor o si modificar los elementos de

fabricación acarraría los gastos muy grandes.

Para determinar el tamaño de una turbina deben conocerse dos de tres

parámetros: Potencia (P), Caudal (Q) y la Caída Neta (H). El tercer parámetro

puede calcularse. La instalación de una Turbina Pelton es factible cuando todos

sus parámetros están dentro de los límites descritos anteriormente. Cuando

alguno de esos tres parámetros exceden los límites, es aun, a veces posible

instalar una Turbina Pelton; pero se recomienda estudiar cuidadosamente las

diferentes posibilidades. Tal vez pudiera instalarse una turbina con más de un

chorro, o yendo al otro extremo, traerá la turbina completa.

La mayor dificultad en la fabricación de una Turbina Pelton es hacer las cucharas,

porque si estos rompiesen rotando a alta velocidad sería muy peligroso.

Esta es la razón por la cual a menudo es preferible adquirirlas a un fabricante

acreditado. En este caso, o cuando las cucharas las hace un fabricante local

experimentado, pueden elevarse los limites descritos, para Turbinas Pelton hechas

localmente.

En el caso de que el caudal estuviera por encima de los límites mencionados, o las

caídas se hallen por debajo de ellos, se recomienda buscar un diseño alternativo

de turbina.

INGENIERIA MECANICA Página 50

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Empleando el Anexo 02, se puede determinar el diámetro del chorro cuando se

dan dos de los parámetros: Salto Neto (H), Caudal (Q) y la Potencia Producida. El

diagrama se basa en una eficiencia total de planta de 60%.

OPERACIÓN Y MANTENIMIENTO

Para facilitar la operación y mantenimiento de la Turbina es conveniente tener

instrucciones básicas y fáciles para el usuario, un juego de planos, una lista de repuestos

así como llevar un diario (bitácora) de ocurrencias.

Las Turbinas Pelton requieren poco mantenimiento. Si los cojinetes no tienen lubricación

permanente sellada, estos deben engrasarse con regularidad. De vez en cuando

debe verificarse el deterioro de las cucharas, del orificio y la salida de la tobera así como

de la carcasa y de los puntos en que el agua la golpea. El mantenimiento periódico de

rutina comprende la detección de filtraciones, inspección visual de todos los

componentes, asegurándose de que todos los pernos estén bien seguros. La pintura debe

retocarse a veces en los sitios donde aparecen oxidaciones, con el fin de prolongar la vida

del material. Si hay empaquetaduras debe ajustarse el sello. Y las fajas deberán

cambiarse de tiempo en tiempo. La toma de agua, la rejilla filtrante y la compuerta deben

limpiarse de hojas, ramas y desechos.

La fabricación de la Turbina debería ser bien realizada, si las etapas de construcción se

han planificado cuidadosamente. El punto realmente importante es el alineamiento de la

rueda, de manera que las divisiones de las cucharas estén centradas al eje de los

chorros. Esto puede hacerse visualmente con la ayuda de alambres cruzados sobre las

bridas de los inyectores de la turbina.

Al mirar la línea media de las cucharas desde los alambres, el conjunto de la rueda y el

eje se mueven para colocarse en una sola línea. Entonces, las chumaceras se colocan en

la correcta posición lateral y angular. Es mejor ajustar con pines la posición de la tobera

entre la brida y la carcasa así como también la posición de las chumaceras. Esto se hace

en el taller al probar el montaje de toda la turbina.

La tobera también se puede alinear insertando un pin en punta en el asiento de la misma.

El pin se centra en el orificio y el asiento para el elemento regulador. Eventualmente, la

posición de la rueda se ajusta hasta que la punta del pin señale la línea media de las

cucharas. Si fuera necesario, la dirección del chorro se puede ajustar calentando la tobera

con un soplete de soldar para doblarlo a la posición correcta.

d. Diseño e implementación de sistemas o bancos de ensayo para su

estudio experimental. (propuesta de construcción con tecnología

actualizada)

INGENIERIA MECANICA Página 51

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Plan de mantenimiento

El plan de mantenimiento está previsto para conocer el estado actual y la

evolución futura de los equipos principales de la central, obteniendo la máxima

información de cómo el funcionamiento afecta a la vida de la turbina, del

generador y del transformador, con el objetivo de detectar cualquier anomalía

antes de que origine un grave daño y una parada no programada. Este plan de

mantenimiento, complementado con el ordinario, se ha convertido en una

herramienta fiable para asegurar la disponibilidad de los grupos. Básicamente

consiste en la aplicación de las técnicas siguientes:

Vibraciones y pulsaciones:

Durante el funcionamiento de una central eléctrica el grupo turbina - generador

está sometido a la acción de diferentes fuerzas perturbadoras; el identificar y

evaluar las vibraciones y pulsaciones presentes en la unidad, separando aquellas

que son propias del funcionamiento de la misma, de aquellas otras que tienen su

origen en el funcionamiento anómalo de alguno de sus elementos se realiza

mediante el estudio y el análisis de dichas vibraciones y pulsaciones. El proceso

de seguimiento y diagnóstico se realiza en las fases siguientes:

Documentación: Se incluye el espectro base como punto de partida para

determinar la aparición de problemas en el grupo, así como los planos y una hoja

con los datos más significativos de la unidad.

INGENIERIA MECANICA Página 52

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Conocimiento de la máquina: Las características constructivas y de

funcionamiento determinan el tipo de posibles defectos y la vibración resultante de

los mismos, lo cual hace necesario el conocimiento profundo de la máquina, de

sus condiciones de funcionamiento y de los fenómenos asociados al mismo.

Criterios de valoración: Una vez que un defecto ha sido localizado e

identificado, se determina su grado de importancia; para la valoración se considera

tanto el nivel como las características del mismo. El criterio para la evaluación se

basa en la existencia de un banco de datos representativo así como en las

medidas históricas de la unidad.

Descripción del funcionamiento

La operación y control de una turbina se realiza por medio de un control

electrónico que se divide en las siguientes partes: abastecimiento de energía

(protecciones de sobrecarga y distribución), controles y señales de supervisión de

la bomba de aceite, botones de modo operacional, controles de apagado de

emergencia y válvulas de seguridad, controles manuales y conexiones de

seguridad para la válvula esférica y válvulas principales, así como para freno de

emergencia y apagado del generador, y comandos y señales del generador de las

bombas de aceite.

INGENIERIA MECANICA Página 53

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Desde el panel se realiza toda la operación comenzando por el control de las

bombas de aceite indispensables para el correcto funcionamiento de la turbina,

esta siempre debe estar encendida así como la bomba de aceite auxiliar mientras

el modo operacional se encuentre en supervisión remota, en este caso la bomba

auxiliar se encuentra conectada a un medidor de presión de respuesta. El modo

operacional en que se encuentre todo el sistema se puede determinar al

seleccionar mediante un interruptor una de las tres posiciones: manual, local o

supervisión remota.

El sistema al detectar cualquier anomalía puede causar un apagado de

emergencia ya sea total o parcial, las condiciones son: nivel bajo de aceite en

cualquier bomba, velocidad alta en la turbina, fallas en los controles electrónicos o

falta de energía en el sistema de medición de velocidad. En estos casos se dan

ordenas automáticas que cierran las válvulas de paso, la esférica, la de cierre

hidráulico y los cierres de emergencia, resetea la velocidad y los limitantes de

aperturas; también es posible realizar un apagado rápido mediante un botón

manual que imparte similares ordenes.

Mantenimiento de la turbina

Trabajos de lubricación

Las partes móviles de una turbina son muchas y por eso algunas necesitan

lubricación para disminuir su desgaste, entre ellas están las toberas y la válvula de

tobera de freno son lubricados por la operación y no requieren lubricación

adicional, los cojinetes articulados del varillaje de regulación y el pistón de guía del

servomotor del deflector deben engrasarse una ves por mes, y los órganos de

cierre si es necesario deben engrasare trimestralmente. Los deflectores están

guiados en cojinetes de teflón reforzados con fibra de vidrio exentos de

mantenimiento y no requieren lubricación.

INGENIERIA MECANICA Página 54

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Controles funcionales

Mensualmente deben controlarse el funcionamiento de los sistemas de seguridad,

como interruptores limites, presostatos, medición de velocidad, etc.

Trimestralmente se debe controlar el funcionamiento de los empaques por medio

del caudal de aceite y de agua de fuga. Anualmente debe controlarse el

funcionamiento y el hermetismo de todas las válvulas y grifos.

Trabajo de mantenimiento resultante del servicio

Con el fin de eliminar sedimentos de arena en la tubería anular se debe lavar la

tubería abriendo la válvula de vaciado. La limpieza de cilindro de agua del

servomotor del deflector de cuerpos extraños se realiza cerrando la alimentación

de agua, retirar el tornillo de vaciado del cilindro de agua y lavar la tubería y el

cilindro abriendo la válvula. La manutención de los filtros de los filtros de aceite y

de agua debe hacerse de acuerdo a las instrucciones del fabricante, la frecuencia

de estos trabajos de mantenimiento se rige de acuerdo al grado de ensuciamiento

de cada componente.

Revisiones

Cada 8000 horas de servicio hay que someter la turbina a una revisión completa.

Para ello es necesario realizar los siguientes trabajos:

Control del rodete a fisuras y superficies desgastadas. Especial atención

hay que dedicar a los cangilones y el pasaje cangelón-cubo de rodete. Si

se encuentran fisuras no se debe continuar usando el rodete. Montar un

rodete de reserva y reparar el rodete defectuoso según instrucciones

para soldaduras de reparación.

Controlar a desgaste las puntas de aguja, asientos y cuchillas de

deflector de las toberas. Si se encuentran fallas cambiar la pieza con una

de repuesto.

INGENIERIA MECANICA Página 55

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Controlar el llenado y el estado del aceite, de ser necesario cambiarlo o

filtrarlo. Antes de poner aceite nuevo es necesario filtrarlo. Fineza 5 лm.

Controlar a asiento firme uniones de tornillos, pernos y seguros en toda

la turbina.

Controlar si el pintado tiene fallas y/o corrosión en la superficie en

contacto con agua en especial la superficie de la tubería anular y del foso

de la turbina. Partes falladas hay que desoxidar y proteger con pintura de

acuerdo a las instrucciones de conservación.

Durante la revisión es necesario realizar todos los trabajos descritos

anteriormente.

V. Investigación

4.4 Consideraciones desfavorables o fallas que se presentan durante el

funcionamiento.

Diseño incorrecto

Materiales inadecuados

Fabricación incorrecta de piezas

Ensamble mal hecho

Operación errónea de la máquina

Mantenimiento incorrecto

Las primeras 4 causas son de responsabilidad del fabricante de la máquina y están afecta

a garantía si la falla ocurre al inicio de la operación de la máquina. Las dos últimas

corresponden al usuario de la máquina.

INGENIERIA MECANICA Página 56

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

Durante el análisis de la falla se debe encontrar cual es la causa general que originó la

falla.

El diseño incorrecto se refiere a que el elemento de máquina fallado fue mal diseñado, por

ejemplo, por resistencia mecánica deficiente y se especificó mal un material de una pieza.

Los materiales inadecuados corresponde al material con el cual se construyen lo

elementos de máquina, los cuales deben quedar bien especificados en el diseño y deben

ser los mejores. Por ejemplo, un desgaste temprano de una tolva de un camión minero

que fue reparada con planchas con dureza baja, por ejemplo 200 BH. Todos saben que

es importante la resistencia mecánica y dureza de la plancha para estos camiones, debido

a la fuerte abrasión que está sometido.

La fabricación incorrecta de las piezas pueden ser causas de fallas tempranas en una

máquina y se refiere a los procesos de fabricación mismos. La pieza puede fallar por mal

mecanizado, tratamiento térmico incorrecto, soldadura deficiente, conformado por

deformación mal hecho, fundición deficiente con porosidades en las piezas, etc.

El ensamble mal efectuado de elementos de máquinas bien fabricados puede ocasionar

fallas en las máquinas. Por ejemplo, en el ensamble de un motor de auto, el apriete de los

pernos que unen la culata al block del motor fue hecho con el torque incorrecto,

ocasionando la rotura de esta al operar el motor. Las máquinas en general deben cumplir

exigencias de ensamble muy precisas.

La operación errónea de la máquina es una gran causa de fallas de máquinas y muchas

de ellas catastróficas. En general corresponde en colocar a la máquina en un ambiente y

condiciones de operación para la cual no está diseñada. Por ejemplo, viajar en un auto se

dán en caminos de montañas no pavimentados, es obvio que los sistemas de

amortiguación fallarán primero. Lo adecuado es ir a esos caminos con un vehículo todo

terreno, por ejemplo un jeep. Esta causa, es de responsabilidad del operador y por eso,

ellos deben estar capacitados para conducir, operar estas máquinas.

Finalmente el mantenimiento incorrecto puede ser causa de fallas de elementos de

máquina. Por ejemplo, no realizar los cambios de aceites cuando se requieren. Efectuar

montajes de máquinas malos. Dejar piezas, herramientas sueltas. Se supone que el

mantenimiento es para reparar la máquina no para dañarla, pero debido a falta de

capacitación de los mantenedores estas cosas suceden.

Causas Específicas o raíces

INGENIERIA MECANICA Página 57

Universidad Nacional de Trujillo TURBOMAQUINAS

Facultad de Ingeniería

La causa específica de la falla se genera a partir de una o combinación de las fallas

generales indicadas pero corresponde a un aspecto técnico específico relacionado con el

modo de falla del componente de la máquina.

A modo de ejemplo, la rotura de una biela de un motor de combustión interna de auto al

entrar al cilindro agua, debido a que el auto fue introducido en una poza de agua

profunda. La causa general operación incorrecta al colocar el vehículo en un ambiente

para el cual no está diseñado. La causa específica ingreso de agua en los cilindros del

motor, haciéndolo trabajar como compresor de líquido, lo que es altamente peligroso si

este líquido no tiene salida, lo que sucede cuando las válvulas están cerradas.

Las causas específicas son las que activan los mecanismos de fallas y estos los

síntomas, terminando al final en el modo de falla entre otras tenemos:

Inundaciones catastróficas provoca que las turbinas presenten graves problemas

de funcionamiento, impidiendo su operación confiable, lo cual se manifestaba

mediante vibraciones mecánicas excesivas y calentamiento en zona de

chumaceras.

Se observan problemas fuertes de desalineamiento del rotor respecto a sus

chumaceras y al caracol de la turbina.

Se muestra que dichos rozamientos no son la causa del problema sino sólo una

manifestación del mismo.

Las turbinas hidráulicas llegan a operar durante períodos largos sin problemas

importantes. Sin embargo, en ocasiones puede haber problemas difíciles de

resolver, sobre todo en casos de rehabilitación de unidades generadoras, cuyos

componentes han envejecido o quizás han sido reparados inadecuadamente.

El desequilibrio de un rotor es el resultado de una distribución másica desigual en

el mismo, lo cual produce vibraciones. Estas vibraciones, que se deben a la

interacción entre la componente másica desequilibrada y la aceleración radial

debida al giro, las cuales conjuntamente generan una fuerza centrípeta, se

transmiten a los cojinetes del rotor, de tal forma que cualquier punto de los mismos

experimenta una fuerza radial por revolución.

En un grupo hidroeléctrico los componentes susceptibles de presentar

desequilibrio másico son: el rodete de la turbina hidráulica, el rotor del alternador y

el cuerpo de la excitatriz. El desequilibrio puede deberse a posibles defectos en la

construcción, fabricación, montaje y operación del grupo hidroeléctrico.

El equilibrado es de aplicación tanto en turbinas de acción como de reacción, así

como en turbinas-bombas y bombas acopladas a un generador o motor eléctrico.

Se basa en los criterios que permiten la realización del equilibrado dinámico in situ

INGENIERIA MECANICA Página 58