Professional Documents

Culture Documents

Codelco Educa:Procesos Productivos Escolares:Lixiviación:Información Básica

Uploaded by

Bastian AzugaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Codelco Educa:Procesos Productivos Escolares:Lixiviación:Información Básica

Uploaded by

Bastian AzugaCopyright:

Available Formats

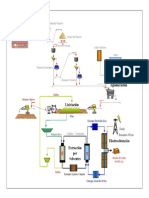

Lixiviación en pilas, extracción

por solvente y electroobtención:

una cadena de tecnología

moderna

En los yacimientos de cobre de minerales oxidados, el proceso de obtención

de cobre se realiza en tres etapas que trabajan como una cadena productiva,

totalmente sincronizadas:

Lixiviación en pilas.

Extracción por solvente.

Electroobtención.

Primera etapa: lixiviación en pilas

¿Cuál es el objetivo?

La lixiviación es un proceso hidrometalúrgico que permite obtener el

cobre de los minerales oxidados que lo contienen, aplicando una

disolución de ácido sulfúrico y agua. Este proceso se basa en que los

minerales oxidados son sensibles al ataque de soluciones ácidas.

¿Cómo se realiza el proceso?

Chancado

el material extraído de la mina (generalmente a rajo

abierto), que contiene minerales oxidados de cobre,

es fragmentado mediante chancado primario y

secundario (eventualmente terciario), con el objeto

de obtener un material mineralizado de un tamaño Las pilas deben ser

máximo de 1,5 a ¾ pulgadas. Este tamaño es regadas con una

solución de ácido

suficiente para dejar expuestos los minerales sulfúrico, la que

oxidados de cobre a la infiltración de la solución circula por cañerías

distribuidas

ácida.

homogéneamente.

Formación de la pila

el material chancado es llevado mediante correas transportadoras hacia

el lugar donde se formará la pila. En este trayecto el material es sometido

a una primera irrigación con una solución de agua y ácido sulfúrico,

conocido como proceso de curado, de manera de iniciar ya en el camino

el proceso de sulfatación del cobre contenido en los minerales oxidados.

En su destino, el mineral es descargado mediante un equipo esparcidor

gigantesco, que lo va depositando ordenadamente formando un

terraplén continuo de 6 a 8 m de altura: la pila de lixiviación. Sobre esta

pila se instala un sistema de riego por goteo y aspersores que van

cubriendo toda el área expuesta.

Bajo las pilas de material a lixiviar se instala previamente una membrana

impermeable sobre la cual se dispone un sistema de drenes (tuberías

ranuradas) que permiten recoger las soluciones que se infiltran a través

del material.

Sistema de riego

a través del sistema de riego por goteo y de los aspersores, se vierte

lentamente una solución ácida de agua con ácido sulfúrico en la

superficie de las pilas. Esta solución se infiltra en la pila hasta su base,

actuando rápidamente. La solución disuelve el cobre contenido en los

minerales oxidados, formando una solución de sulfato de cobre, la que es

recogida por el sistema de drenaje, y llevada fuera del sector de las pilas

en canaletas impermeabilizadas.

El riego de las pilas, es decir, la lixiviación se mantiene por 45 a 60 días,

después de lo cual se supone que se ha agotado casi completamente la

cantidad de cobre lixiviable. El material restante o ripio es transportado

mediante correas a botaderos donde se podría reiniciar un segundo

proceso de lixiviación para extraer el resto de cobre.

¿Qué se obtiene del proceso de lixiviación?

De la lixiviación se obtienen soluciones de sulfato de cobre (CUSO4) con

concentraciones de hasta 9 gramos por litro (gpl) denominadas PLS que

son llevadas a diversos estanques donde se limpian eliminándose las

partículas sólidas que pudieran haber sido arrastradas. Estas soluciones

de sulfato de cobre limpias son llevadas a planta de extracción por

solvente.

Segunda etapa: extracción por solvente

(SX)

¿Cuál es el objetivo?

En esta etapa la solución que viene de las pilas de

lixiviación, se libera de impurezas y se concentra su

contenido de cobre, pasando de 9gpl a 45 gpl, Los aspersores riegan

mediante una extracción iónica. el material

mineralizado

acumulado en las pilas

¿Cómo se hace?

con una solución de

ácido sulfúrico,

Para extraer el cobre de la solución PLS, ésta se durante 45 días.

mezcla con una solución de parafina y resina

orgánica. La resina de esta solución captura los iones de cobre (CU+2) en

forma selectiva. De esta reacción se obtiene por un lado un complejo

resina-cobre y por otro una solución empobrecida en cobre que se

denomina refino, la que se reutiliza en el proceso de lixiviación y se

recupera en las soluciones que se obtienen del proceso.

El compuesto de resina-cobre es tratado en forma independiente con

una solución electrolito rica en ácido, el que provoca la descarga del cobre

desde la resina hacia el electrolito (solución), mejorando la concentración

del cobre en esta solución hasta llegar a 45 gpl. Esta es la solución que se

lleva a la planta de electroobtención.

Tercera etapa: Electroobtención (EW)

Esta etapa corresponde al desarrollo de un proceso

electrometalúrgico mediante el cual se recupera el

cobre disuelto en una solución concentrada de cobre.

¿Cuál es el objetivo?

Mediante el proceso de electroobtención se recupera

el cobre de una solución electrolito concentrado para

La solución de cobre

producir cátodos de alta pureza de cobre (99, 99%) producto de la

muy cotizados en el mercado. lixiviación se recoge

en canaletas y se lleva

al proceso de

¿Cómo se hace? extracción por

solvente y luego a

La solución electrolítica que contiene el cobre en electroobtención.

forma de sulfato de cobre (Cu SO4) es llevada a las

celdas de electroobtención que son estanques rectangulares, que tienen

dispuestas en su interior y sumergidas en solución, unas placas metálicas

de aproximadamente 1 m2 cada una.

Estas placas corresponden alternadamente a un ánodo y un cátodo. Los

ánodos son placas de plomo que hacen las veces de polo positivo, ya que

por éstos se introduce la corriente eléctrica, en tanto que los cátodos son

placas de acero inoxidable, que corresponde al polo negativo, por donde

sale la corriente.

Todas las placas están conectadas de manera de conformar un circuito por

el que se hace circular una corriente eléctrica continua de muy baja

intensidad, la que entra por los ánodos y sale por los cátodos.

El cobre en solución (catión, de carga positiva +2: Cu+2) es atraído por el

polo negativo representado por los cátodos, por lo que migra hacia éstos

pegándose partícula por partícula en su superficie en forma metálica

(carga cero).

¿Qué se obtiene?

Una vez transcurridos seis a siete días en este proceso de electroobtención,

se produce la cosecha de cátodos. En este tiempo se ha depositado cobre

con una pureza de 99,99% en ambas caras del cátodo con un espesor de 3

a 4 cm, lo que proporciona un peso total de 70 a 80 kg por cátodo.

Cada celda de electroobtención contiene 60 cátodos y la cosecha se efectúa

de a de 20 cátodos por maniobra. Los cátodos son lavados con agua

caliente para remover posibles impurezas de su superficie y luego son

llevados a la máquina despegadora, donde en forma totalmente

mecanizada se despegan las hojas de ambos lados, dejando limpio el

cátodo permanente que se reintegra al ciclo del proceso de

electroobtención.

Los cátodos de cobre son apilados y embalados mediante zunchos

metálicos para su transporte final al puerto de embarque, mediante

camiones o ferrocarril. Previamente, se efectúa un muestreo sistemático

de algunos cátodos para determinar su contenido de cobre, que debe ser

de 99,99%, e impurezas (menos de 0,01%, principalmente azufre).

Autor: Patricio Cuadra. Codelco Central.

You might also like

- Lixiviación en PilasDocument4 pagesLixiviación en PilasJimmy Montecino SotoNo ratings yet

- Informe 5Document24 pagesInforme 5Royer Zegarra EspinozaNo ratings yet

- Procesamiento de Minerales Procesamiento PDFDocument12 pagesProcesamiento de Minerales Procesamiento PDFCarlos FloresNo ratings yet

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAFrom EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSANo ratings yet

- OBTENCIONDocument8 pagesOBTENCIONjuan25.103761No ratings yet

- Lixiviación en PilasDocument6 pagesLixiviación en PilasIván Uber Valdivia TantaNo ratings yet

- Aprender sobre la energía nuclear (Finding Out about Nuclear Energy)From EverandAprender sobre la energía nuclear (Finding Out about Nuclear Energy)No ratings yet

- HIDROMETALURGIA InfDocument4 pagesHIDROMETALURGIA InfGian Marco JmlNo ratings yet

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasFrom EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasNo ratings yet

- En Qué Consiste El Proceso de LixiviaciónDocument4 pagesEn Qué Consiste El Proceso de LixiviaciónxutoparatNo ratings yet

- Biolixiviación en MineriaDocument13 pagesBiolixiviación en MineriaDangelo Rodrigo Cortes CanalesNo ratings yet

- En Qué Consiste El Proceso de LixiviaciónDocument2 pagesEn Qué Consiste El Proceso de LixiviaciónmarcellrojasNo ratings yet

- Informe de Lixiviacion y Cementacion de Cobre 2012 - ADocument15 pagesInforme de Lixiviacion y Cementacion de Cobre 2012 - ASergio Valdivia Gonzales100% (1)

- Las Pilas de LixiviaciónDocument15 pagesLas Pilas de LixiviaciónElisabeth Barraza0% (1)

- Extracción Por SolventesDocument47 pagesExtracción Por SolventesmanuelNo ratings yet

- Obtencion de Cobre MetalicoDocument40 pagesObtencion de Cobre MetalicoMauricio Chuls LandcasterNo ratings yet

- Extraccion Por SolventesDocument9 pagesExtraccion Por SolventesChristianEdwarZuñigaNo ratings yet

- ELO 373 Tarea ProyectosDocument6 pagesELO 373 Tarea ProyectoschasquillitaNo ratings yet

- Hidrometalurgia Del CobreDocument10 pagesHidrometalurgia Del CobreNicolas HuamantupaNo ratings yet

- En Qué Consiste El Proceso de LixiviaciónDocument2 pagesEn Qué Consiste El Proceso de LixiviaciónOmar MBnNo ratings yet

- Resuemnde de Produccion de CobreDocument2 pagesResuemnde de Produccion de CobreVictorManuelNo ratings yet

- Lixiviación TratamientoDocument3 pagesLixiviación TratamientoHerauld Marquez CarpioNo ratings yet

- Recuperación de Cobre de Baja Ley Mediante LixiviaciónDocument3 pagesRecuperación de Cobre de Baja Ley Mediante LixiviaciónDannyElbisCatuntaHuisaNo ratings yet

- ELECTROOBTENCIONDocument6 pagesELECTROOBTENCIONChristian SantamariaNo ratings yet

- Procesos de Purificación Del CobreDocument4 pagesProcesos de Purificación Del CobreHugo HenriquezNo ratings yet

- Procesos de Beneficio de Cobre Diapositiva de Exposicion 2do 50Document31 pagesProcesos de Beneficio de Cobre Diapositiva de Exposicion 2do 50Timothy JordanNo ratings yet

- Etapas de Obtención de CobreDocument11 pagesEtapas de Obtención de CobreCarolina Estefania De La Fuente GermanieNo ratings yet

- HIDROMETALURGIADocument18 pagesHIDROMETALURGIALuis GonzalesNo ratings yet

- Avances, ,.... .K LK .KL N. - .,ÑLM ., KLÑ LK ., - LK ., KL L., LK .M K, M JL KJDocument5 pagesAvances, ,.... .K LK .KL N. - .,ÑLM ., KLÑ LK ., - LK ., KL L., LK .M K, M JL KJFranco Quezada OportoNo ratings yet

- HIDRODocument5 pagesHIDROBrandon Michaell Amed Valdivia NavarroNo ratings yet

- Trabajo Encargado de Masa IDocument7 pagesTrabajo Encargado de Masa IRUBEN ANGEL CHOQUEHUANCA VIZANo ratings yet

- Metalurgia Extractiva HidrometalurgiaDocument49 pagesMetalurgia Extractiva HidrometalurgiaAlexis Diaz QuispeNo ratings yet

- Proceso de LixiviacionDocument2 pagesProceso de LixiviacionviejomingaNo ratings yet

- BIOLIXIVIACIÓNDocument20 pagesBIOLIXIVIACIÓNgabo pizarroNo ratings yet

- Marco TeoricoDocument45 pagesMarco Teoricocarol baNo ratings yet

- Proceso Productivos Del CobreDocument28 pagesProceso Productivos Del CobreYerka ColqueNo ratings yet

- Definición de LixiviaciónDocument9 pagesDefinición de LixiviaciónMariaz07No ratings yet

- Southern Peru Copper CorporationDocument6 pagesSouthern Peru Copper Corporationkate vilcapaza CharcaNo ratings yet

- Fundamentos ElectroobtenciónDocument27 pagesFundamentos ElectroobtenciónFrancisco Gil100% (8)

- EPE 1 ProcesosDocument55 pagesEPE 1 ProcesosLucas ChacanaNo ratings yet

- Proceso Hidrometalúrgico Del CobreDocument10 pagesProceso Hidrometalúrgico Del CobremccvNo ratings yet

- Procesamiento Del CobreDocument37 pagesProcesamiento Del CobreNarda Cecilia Acosta Hdz100% (1)

- Procesos LixiviaciónDocument17 pagesProcesos LixiviaciónRoberto E. Alfaro Cortes100% (6)

- Extraccion Por SolventesDocument12 pagesExtraccion Por SolventesMauricio Keller Mellado75% (4)

- 1 Proceso Del CobreDocument26 pages1 Proceso Del CobreRicardo33% (3)

- Procesos para La Extracción Del Cobre Oxidado y SulfuradosDocument2 pagesProcesos para La Extracción Del Cobre Oxidado y SulfuradosAdriana Toro RosalesNo ratings yet

- Dcmel Procesooxidos ProduccionDocument2 pagesDcmel Procesooxidos ProduccionHenry CalleNo ratings yet

- Informe de ElectroobtencionDocument31 pagesInforme de ElectroobtencionMathiash AlcayagaNo ratings yet

- 1 Proceso Del CobreDocument26 pages1 Proceso Del CobreJimmy Nuñez VarasNo ratings yet

- 1 Proceso Del CobreDocument26 pages1 Proceso Del CobreEmilio Bertuol TéllezNo ratings yet

- Proces MetalurgicoDocument26 pagesProces MetalurgicoFrankilin Kierdo Izquierdo LozanoNo ratings yet

- 1 Proceso Del CobreDocument26 pages1 Proceso Del CobreAnnie Black MussaNo ratings yet

- 1 Proceso Del CobreDocument26 pages1 Proceso Del CobremamutmutNo ratings yet

- Segregación de CobreDocument5 pagesSegregación de CobreDoris Arotaipe MaynaNo ratings yet

- Fundición de Plata Oro y HierroDocument11 pagesFundición de Plata Oro y HierroMayra RiosNo ratings yet

- Tarea N02 - Croquis Perspectiva IsometricaDocument4 pagesTarea N02 - Croquis Perspectiva IsometricaBastian AzugaNo ratings yet

- Variable Regionalizada (On Line) PDFDocument14 pagesVariable Regionalizada (On Line) PDFBastian AzugaNo ratings yet

- 2S-2020 - Icofi - Relacià N Sociedad-Empresa-Contabilidad.Document7 pages2S-2020 - Icofi - Relacià N Sociedad-Empresa-Contabilidad.Bastian AzugaNo ratings yet

- 1S-2020 - Icofi - Gasto-Gasto Anticipado e Ingreso-Ingreso Anticipado.Document4 pages1S-2020 - Icofi - Gasto-Gasto Anticipado e Ingreso-Ingreso Anticipado.Valentina Morales NavarroNo ratings yet

- 2S-2020 - Icofi - Relacià N Gestià n-Informacià N-Contabilidad.Document4 pages2S-2020 - Icofi - Relacià N Gestià n-Informacià N-Contabilidad.Bastian AzugaNo ratings yet

- 2S-2020 - Icofi - Existencias (Mercaderã As) e IVA.Document6 pages2S-2020 - Icofi - Existencias (Mercaderã As) e IVA.Bastian AzugaNo ratings yet

- 2S-2020 - Icofi - Principios Contables.Document5 pages2S-2020 - Icofi - Principios Contables.Bastian AzugaNo ratings yet

- Fluidos 1Document1 pageFluidos 1Matias BarrientosNo ratings yet

- Guía Laboratorio 1 (MIN 260)Document5 pagesGuía Laboratorio 1 (MIN 260)Bastian AzugaNo ratings yet

- 2S-2020 - Icofi - Estructuras Patrimoniales.-2 PDFDocument6 pages2S-2020 - Icofi - Estructuras Patrimoniales.-2 PDFBastian AzugaNo ratings yet

- Apunte Curso 1s-2018.Document313 pagesApunte Curso 1s-2018.Ana Silva MarambioNo ratings yet

- 2S-2020 - Icofi - Estructuras Patrimoniales.-2 PDFDocument6 pages2S-2020 - Icofi - Estructuras Patrimoniales.-2 PDFBastian AzugaNo ratings yet

- Clase 3 - Proc II PDFDocument24 pagesClase 3 - Proc II PDFBastian AzugaNo ratings yet

- Fis130 Guia Ondas PautaDocument10 pagesFis130 Guia Ondas PautapanchabikeNo ratings yet

- RevoluciónIndustrial Mokyr PDFDocument42 pagesRevoluciónIndustrial Mokyr PDFDaniela canales valenzuelaNo ratings yet

- Clase 4 - Proce IIDocument38 pagesClase 4 - Proce IIBastian AzugaNo ratings yet

- Alto Maipo (A Favor)Document32 pagesAlto Maipo (A Favor)Bastian Azuga100% (1)

- Sistemas Hibridos CO2 - AmoniacoDocument89 pagesSistemas Hibridos CO2 - AmoniacoWalter J Naspirán Castañeda100% (1)

- Biteca,+3334 4116 1 PBDocument11 pagesBiteca,+3334 4116 1 PBStiven GarzonNo ratings yet

- SELECCIÓN DE MATERIALES - Grupo 6Document22 pagesSELECCIÓN DE MATERIALES - Grupo 6ABIGAIL CAMPOS MAZANo ratings yet

- PlaMCha 2017-2027-21 Septiembre PDFDocument231 pagesPlaMCha 2017-2027-21 Septiembre PDFArlet Solanger Calixto Juro100% (6)

- Guia de Filosofia 10° II PeriodoDocument6 pagesGuia de Filosofia 10° II PeriodoOSCAR PEREIRANo ratings yet

- Movimiento Rectilineo Uniforme y Movimiento Rectilineo Uniformemente AceleradoDocument5 pagesMovimiento Rectilineo Uniforme y Movimiento Rectilineo Uniformemente AceleradoKarol MartinezNo ratings yet

- Origen Homo SapiensDocument13 pagesOrigen Homo Sapiensapi-255562403No ratings yet

- Lévy-Bruhl - (1927) EL ALMA PRIMITIVA (1985)Document251 pagesLévy-Bruhl - (1927) EL ALMA PRIMITIVA (1985)rafaelpinillagibson100% (3)

- Series y SucesionesDocument12 pagesSeries y SucesionesAndy Peña Chacon100% (1)

- Fitoterapia en Pediatría Patologías RespiratoriasDocument10 pagesFitoterapia en Pediatría Patologías RespiratoriasFlorNo ratings yet

- Matematicas Ejercicios Resueltos Soluciones Sistemas de Numeracion Decimal 2º ESO Ensenanza SecundariaDocument24 pagesMatematicas Ejercicios Resueltos Soluciones Sistemas de Numeracion Decimal 2º ESO Ensenanza Secundariarogerchapi40% (5)

- Unidad IIIa Convertidores Trifasicos 3 y 6 PulsosDocument9 pagesUnidad IIIa Convertidores Trifasicos 3 y 6 PulsosJosué Alan NúñezNo ratings yet

- Ejemplos de Conductas ReflejasDocument8 pagesEjemplos de Conductas ReflejasLuisRodríguez50% (2)

- FORMATO SLA v1.0Document17 pagesFORMATO SLA v1.0Fernando DaCruz Nuñez100% (1)

- 2.1Tarea-NURS1300 NorisDocument5 pages2.1Tarea-NURS1300 NorisMiguel CamachoNo ratings yet

- Reticula Iq 6° Sem-12° Sem PDFDocument2 pagesReticula Iq 6° Sem-12° Sem PDFJORDINo ratings yet

- Analizadores Automaticos de UroanalisisDocument15 pagesAnalizadores Automaticos de UroanalisisHolger Adrian Benavides CabreraNo ratings yet

- HOJADEVIDAautomotrizDocument4 pagesHOJADEVIDAautomotrizGarvin Alberto Sandrea ParisNo ratings yet

- Dorotea Orem PDFDocument19 pagesDorotea Orem PDFMaría Isabel Benavides Roca100% (1)

- 09 - Arcillas y RX Sedimentarias PDFDocument88 pages09 - Arcillas y RX Sedimentarias PDFjohan velizNo ratings yet

- Wikcionario 1000 A 5000 Palabras de Uso Más FrecuenteDocument65 pagesWikcionario 1000 A 5000 Palabras de Uso Más Frecuentenagual2002No ratings yet

- 2.2. Clasificación Del Transporte en Zona Urbana CAZARIN CABAL JAN CARLODocument6 pages2.2. Clasificación Del Transporte en Zona Urbana CAZARIN CABAL JAN CARLOJan Carlo CazarinNo ratings yet

- Informe FinalDocument22 pagesInforme FinalRon MañaNo ratings yet

- Cinematica Conceptos BásicosDocument1 pageCinematica Conceptos BásicosZOBEYDA ESCOLASTICONo ratings yet

- Metrado D DesagueDocument140 pagesMetrado D Desaguehxsey cryNo ratings yet

- Ley de Enfriamiento de NewtonDocument4 pagesLey de Enfriamiento de NewtonDanitza Del Rosario Perca MachacaNo ratings yet

- 7.semiologia Recto y AnoDocument7 pages7.semiologia Recto y AnoMiguel Iglesias GomezNo ratings yet

- C1611C1611M 14371 en EsDocument6 pagesC1611C1611M 14371 en EsMASTERLEM SACNo ratings yet

- Proyecto Aúlico de "Saneamiento Ambiental e Higiene de Los Alimentos"Document10 pagesProyecto Aúlico de "Saneamiento Ambiental e Higiene de Los Alimentos"LETICIA CACERESNo ratings yet

- Unidades Condensadoras BitzerDocument6 pagesUnidades Condensadoras BitzerSantiago ValenciaNo ratings yet