Professional Documents

Culture Documents

Resumen Del Libro "From Total Quality Control To Lean Six Sigma"

Uploaded by

Luis Eduardo Bravo Arriciaga0 ratings0% found this document useful (0 votes)

93 views6 pagesAnalizar las distintas gestiones de calidad que ofrecen cada sistema desde el TQM hasta el Six Sigma.

Original Title

Resumen del libro “From Total Quality Control to Lean Six Sigma”

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentAnalizar las distintas gestiones de calidad que ofrecen cada sistema desde el TQM hasta el Six Sigma.

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

93 views6 pagesResumen Del Libro "From Total Quality Control To Lean Six Sigma"

Uploaded by

Luis Eduardo Bravo ArriciagaAnalizar las distintas gestiones de calidad que ofrecen cada sistema desde el TQM hasta el Six Sigma.

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 6

GESTIÓN DE LA CALIDAD

Nombre: Bravo Arriciaga Luis

GR: 1 Fecha: 04/Mayo/2018

Ensayo acerca de los primeros 8 capítulos del libro: “From Total Quality

Control to Lean Six Sigma”

Existen distintos procesos orientados a mejorar la calidad de los productos y

servicios que una empresa puede ofertar a sus clientes. Estos sistemas poseen

resultados muy buenos como: mejora continua, satisfacción del cliente, alta calidad

de los productos, etc., y son los siguientes:

i. Control de calidad total japonés (JTQC).

ii. Manejo total de la calidad (TQM).

iii. Sistema de Deming para profundizar conocimiento.

iv. Reingeniería de procesos de negocios (BPR).

v. Pensamiento delgado.

vi. Six Sigma.

Tiempo atrás por la década de los 60 y 70s era fácil para las compañías satisfacer

los requerimientos de los clientes, ya que los mercados no estaban globalizados, y

en aquella época los productos eran muy novedosos. Pero los productos de aquella

época eran muy deficientes, necesitaban estar en continuo mantenimiento. Los

productos no eran personalizados y no tenían larga vida de uso.

La aparición del modelo productivo y organizacional de la producción en

masa.

Entre los siglos XIXy XX, F. W. Taylor introdujo el manejo científico, diciendo que

la mejor manera de mejorar la productividad de una empresa era especializando al

personal en roles organizacionales, disminuyendo así tiempos de producción y

controlando la calidad por áreas de trabajo.

Ford decía que la mejor manera de mejorar la productividad era manteniendo a una

fuerza de trabajo en una sola tarea, a una velocidad adecuada y con el equipo

correcto. Dejando la inspección de la calidad al final del proceso. Se lo conoce como

línea de ensamblaje a este tipo de producción.

Existía un problema con este control de calidad, los inspectores de cada línea no

encontraban mejoras en los productos y los trabajadores con el tiempo se cansaban

de este tipo de trabajo.

El nacimiento de los nuevos sistemas de manejos japoneses.

Los mercados japoneses fueron afectados después de la tercera guerra mundial en

tres aspectos importantes:

a) El costo de materia prima era muy alto y Japón no contaba con grandes

reservas de recursos naturales, así que tenían que importarlos.

b) Los sistemas salariales eran invariables debido a sanciones internacionales

impuestas al país nipón.

c) Baja demanda internacional de productos debido a la derrota sufrida en la

guerra.

Los mercados internacionales se alejaban cada vez más de las estructuras

organizacionales de producción en masa, lo cual impulsó a los sistemas de control

japoneses a mantenerse firmes y al alza.

La caída de la producción en masa en los mercados occidentales.

Existe una relación directa entre el incremento de la capacidad de compra de los

consumidores y la exigencia en cuanto a calidad, confiabilidad y personalización se

refiere.

El alza de petróleo y gas natural en un 70% de su precio comenzó a desestabilizar

el modelo de Ford, por la limitada cantidad de recursos disponibles.

Mientras tanto la industria japonesa iba al alza al haber creado estrategias y

métodos que le permitían alcanzar mayores estándares de calidad en la década de

los 70s. A esto los estadounidenses respondieron automatizando sus plantas y

procesos, ayudados con la globalización de la tecnología y la información. Se

ayudaron de dos softwares MPRI (Materials Requirements Planning) y MPRII

(Manufacturing Resources Planning)

La recuperación de los estados unidos en 1980-1990 y la proclamación de los

sistemas de producción japoneses.

USA respondió con un cambio en su filosofía económica, que se vio impulsada

cuando Ronald Reagan entregó el premio Malcom Bridge a compañías de

excelencia.

Un caso asociado a esa década fue la crisis económica que sufrió USA debido a

que los bancos no lograron prever los daños de los beneficios a corto plazo, como

hipotecas o préstamos con altos intereses.

En los 80s las principales características que una empresa debía tener para entrar

en un mercado competitivo eran:

a) Escuchar al cliente;

b) Saber cuándo lanzar un nuevo producto al mercado;

c) Seguridad y confiabilidad en el producto;

d) Entrega inmediata;

e) Reducción de los costos de producción;

f) El costo total.

El modelo americano de Six-Sigma.

Entre 1985 y 1990 Motorola experimentó con la primera patente de Six-Sigma

ahorrando 1.5 millones de dólares en 5 años. General Electric le dio un impulso

importante de cambio, al quitar la imagen de que Six-Sigma eran un conjunto de

herramientas para mejorar la calidad.

En el año 2000 Harry y Schroeder implementaron el sistema DMAIC (Define, Mide,

Analiza, Mejora, Controla) al Six-Sigma mejorándolo de forma significativa.

El mayor objetivo de Six-Sigma es reducir la variabilidad de los procesos. Critical to

Quality son características que afectan directamente a la calidad, la desviación de

los CTQs son medidas por el “sigma” o desviación estándar. Entre más grande es

sigma, se producirán menos productos defectuosos. Si un proceso alcanza una

calidad Six-Sigma quiere decir que se producirán unos 3.4 defectos por millón de

partes producidas.

Varios autores a lo largo de su vida han tratado de buscar semejanzas o comparar

los distintos tipos de sistemas para mejorar la calidad (TQM, BPR, Six-Sigma, etc)

y lo han hecho desde el punto de vista cultural, político y la filosofía de la compañía.

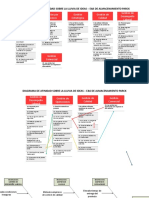

Metodología de la investigación.

La investigación está basada en la literatura de 6 sistemas tratando de encontrar

semejanzas en los objetivos planteados. PDCA (Plan-Do-Check-Act) es una

herramienta útil para la implementación de distintos sistemas de manejo de la

calidad.

Ishikawa redefinió el PDCA incluyendo objetivos, métodos para alcanzarlos, así

como entrenamiento y educación.

PDCA es considerado el patrón más usado a seguir en el manejo tota de la calidad.

Lucas encontró que Six-Sigma usa un patrón modificado de PDCA, mientras que

BPR no está asociado directamente con PDCA, pero su manera de implementación

está asociada con PDCA.

La fase de Plan está dedicada a estrategias, definición de metas y el diseño de la

organización, incluyendo talento humano.

La fase Do, implementa desde escuchar al cliente hasta la entrega del producto

final.

La organización se encarga de evaluar cómo está conformada la fase de Plan en

las fases de Check y Act, y actúa conforme a lo que se aprende.

Sistemas de manejo de la

calidad: JTQC, Deming’s,

TQM, BPR, Lean Thinking, Six-

Sigma

P A

D C

Resultados, factores críticos de

implementación y acercamiento al

mejoramiento

Control de calidad total japonés.

TQC es el sistema más antiguo y está basado en la investigación de Shewart. Los

principios fueron desarrollados en la post guerra, Feigenbaum desarrolló al TQC

como una red de manejo, control y procedimiento que se requiere para vender un

producto a especificaciones estándares.

La definición de Feingenbaum se centró en respetar los estándares,

procedimientos, instrucciones para alcanzar la efectividad que el cliente exigía. De

esta manera el TQC optimizaba costo-efectividad y la utilidad a la par que satisface

las necesidades del cliente.

Actividades promocionales y sistemas administrativos son los caminos que llevan

a mantener la organización en una empresa. Kano adjuntaba que los sistemas que

tienen que mejorar la calidad deben estar orientados siempre al respeto humano,

creando ambientes amigables entre los trabajadores de la empresa y con sus

superiores también.

En la fase del Do, Ishikawa, Izuka, Osada y Kano consideraron que saber cuál es

la orientación del cliente es uno de los principales pilares que mejoran la calidad.

Ishikawa hizo énfasis en el uso de 7 elementos que ayudan al manejo de la calidad,

los cuales son: Pareto, histogramas, estratificación, gráficos de control, diagramas

de causa y efecto y dígrafos de interrelación.

JTQC no tiene manera de registrar y reportar los resultados de su implementación,

Ishikawa indicó que los resultados en general son medidos por indicadores y que

están relacionados con la conformidad del producto. Cuando se presentan

disconformidades en el producto se actúa en base a manejar las disconformidades

y planes para resolver el problema. Mizuno explica que resultados de acciones

correctivas y preventivas pueden volverse en entradas para la fase de Act.

TQM

Ishikawa implementó la idea de que la calidad no sólo debe ser controlada sino

también manejada. Deming insertó esta idea con su libro “Out of crisis” (1986). Lo

interesante del TQM es su nueva definición del costo de baja calidad, que se

clasifican en:

Costos de prevención y análisis;

Defectos internos y externos.

Los costos de retrabajar los productos usualmente son altos, por eso se tiene que

hacer una buena inversión en los costos de prevención. Dichos costos están

clasificados en el libro guía en la tabla 6.1, donde clasifican a los costos de

prevención y los internos y externos.

Aunque no existen concordancias entre los autores de calidad en sobre qué trata

el TQM, ciertamente sí se entrelaza con muchos aspectos que son importantes,

tales como: el ambiente, costos de baja calidad.

El talento humano también está presente en una buena representación en el TQM,

pero no tienen implementados los círculos de calidad, porque fallaron en empresas

occidentales debido a la falta de unión entre las estrategias de la compañía y

también el vago liderazgo de las personas a cargo de las estrategias de mejorar la

calidad.

Se sabe que el TQM ha sido influenciado en el occidente por la entrega de premios

americanos e ingleses. En sí, el TQM occidental ha ido perdiendo su identidad en

el tiempo conforme varias compañías implementan el sistema, pero no lo hacen

siguiendo un mismo lineamiento, incluso el TQM ha sido definido como una

filosofía, lo que hace énfasis en lo anteriormente dicho.

En Japón el TQM tiene bien marcada su identidad y con una relación muy estrecha

con el JTQC.

Sistema de profundizar el conocimiento de Deming.

El sistema está divido en 4 partes principales: apreciación del sistema, teoría de la

variación, teoría del conocimiento y psicología. El sistema en sí está desglosado y

la gerencia tiene la tarea de llevar a sus partes principales en pro de un mismo

objetivo. El conocimiento y la predicción deben estar basados en teorías, para

poder predecir el futuro partiendo de un pasado. La psicología ayuda a entender a

los empleados y la gerencia debe saber motivarlos.

En la fase de Plan, varias partes como empleados, clientes, proveedores y la

comunidad deben recibir bienestar por parte de la empresa a largo plazo.

Deming enfatiza que los métodos son más importantes que los objetivos, casos

como alcanzar un objetivo, pero de manera correcta sustenta su idea.

La gerencia debe crear un balance de motivación intrínseca y extrínseca. La

energía relacionada con la motivación intrínseca es mucho más útil e importante

porque ayuda a los trabajadores a estar con energía. Un ambiente cooperativo debe

ser más importante que un ambiente competitivo, porque la competitividad ayuda

que se alcancen metas personales y específicas, en vez de globales.

En la fase de Do, Deming no especifica las herramientas para reducir la variación,

pero sí recomienda herramientas de Quality Managment y Shewar.

Los gerentes tienen que saber entender las causas por las cuales un empleado

puede fallar, escucharlas y preocuparse por sus empleados.

Reingeniería de procesos de negocio.

De acuerdo con Knigths y Willmot, en la fase de Plan, BPR mejora costos, calidad,

servicio, velocidad y organización a través de procesos. El empleado en este caso

se lo considera en la última etapa. Pero la participación del talento humano, así

como el trabajo en equipo y la responsabilidad son muy importantes.

En la fase de Do, BPR está centrado en la voz del cliente. BPR no puede estar sin

un software y bases de datos. La manera de implementar el BPR puede se puede

asimilar con el PDCA:

Preparación para el BPR;

Mapear y analizar el proceso: cómo y es;

Designar el ser proceso;

Implementar procesos de reingeniería;

Mejora continua.

You might also like

- Gestion de Activos - Guia para La Aplicación de La Norma ISO55001 PDFDocument88 pagesGestion de Activos - Guia para La Aplicación de La Norma ISO55001 PDFFrancisco91% (11)

- Apuntes Topicos de CalidadDocument121 pagesApuntes Topicos de CalidadDaniel Estrada HernándezNo ratings yet

- Deteccion de Fallas en JettaDocument8 pagesDeteccion de Fallas en JettaAngel Jarillo de Jesus100% (2)

- Herramientas Administrativas de La CalidadDocument5 pagesHerramientas Administrativas de La CalidadTaligean Florgas100% (1)

- Procesos productivos frutícolasDocument18 pagesProcesos productivos frutícolasWendy PanozoNo ratings yet

- Unidad 3.diseño FactorialDocument19 pagesUnidad 3.diseño FactorialSergio Rodrigo Casasola Santana0% (1)

- Sobrecarga computadora Dell solucionada 8DDocument3 pagesSobrecarga computadora Dell solucionada 8Dskidshiring100% (2)

- Las NOM, normas que cuidan tu vida diariaDocument4 pagesLas NOM, normas que cuidan tu vida diariaAnonymous XYrojYDzMNo ratings yet

- Control de Contaminantes Gaseosos. Absorción.Document10 pagesControl de Contaminantes Gaseosos. Absorción.Adriana Mayte ChávezNo ratings yet

- Teoria - JITDocument27 pagesTeoria - JITMarceloNo ratings yet

- Examen Exactas 2da Parte SimuladorDocument21 pagesExamen Exactas 2da Parte Simuladorjuan flores100% (1)

- Proyecto de EnsambleDocument28 pagesProyecto de Ensamblevicktorito1No ratings yet

- Military Standard 414Document18 pagesMilitary Standard 414Carlos GutierrezNo ratings yet

- Fundamentos de Planeación de La Calidad de Un ProductoDocument16 pagesFundamentos de Planeación de La Calidad de Un ProductopedroNo ratings yet

- Gestión Ecológicamente Racional de La BiotecnologíaDocument18 pagesGestión Ecológicamente Racional de La BiotecnologíaAlex EscobarNo ratings yet

- Una Introducción Al Sistema de HACCP PDFDocument19 pagesUna Introducción Al Sistema de HACCP PDFEdwin Sevillano DominguezNo ratings yet

- Unidad 1 Fundamentos Del Six SigmaDocument16 pagesUnidad 1 Fundamentos Del Six SigmaDemetrio MotaNo ratings yet

- Estudio ambiental laboralDocument14 pagesEstudio ambiental laboralThelma Ramirez CanoNo ratings yet

- Orígenes y Evolución de La Teoría General de SistemasDocument5 pagesOrígenes y Evolución de La Teoría General de SistemasRosario Colin RamirezNo ratings yet

- Unidad 4.premios Internacionales y NacionalesDocument16 pagesUnidad 4.premios Internacionales y NacionalesjanethNo ratings yet

- 1 - 1 - Evolución Histórica y Tendencias ActualesDocument15 pages1 - 1 - Evolución Histórica y Tendencias Actualesmafun249No ratings yet

- Manufactura Esbelta y Sus Tipos de HerramientasDocument8 pagesManufactura Esbelta y Sus Tipos de HerramientasFanny HernándezNo ratings yet

- Communication On Progress Cooperativa La CruzAzul 2017 Edition 2018 PDFDocument208 pagesCommunication On Progress Cooperativa La CruzAzul 2017 Edition 2018 PDFErick JosimarNo ratings yet

- Resumen Unidad IvDocument18 pagesResumen Unidad IvROBLES L. GERARDONo ratings yet

- Mapa Mental Unidad 2Document7 pagesMapa Mental Unidad 2rent markNo ratings yet

- U6 Clase 21 - Muestreo de Aceptación para CampusDocument27 pagesU6 Clase 21 - Muestreo de Aceptación para CampusEmiliano ZiniNo ratings yet

- Diagrama de Afinidad - Ejemplo de Causas de Baja ProductividadDocument3 pagesDiagrama de Afinidad - Ejemplo de Causas de Baja ProductividadLeonardo ReyesNo ratings yet

- Procesos de manufactura UANLDocument6 pagesProcesos de manufactura UANLAndreaNo ratings yet

- Cadenas de MarkovDocument10 pagesCadenas de MarkovYefferson JavierNo ratings yet

- CASO PRACTICO METODOLOGIA SHApdfDocument14 pagesCASO PRACTICO METODOLOGIA SHApdfBadri GomezzNo ratings yet

- Mustreo de AceptacionDocument13 pagesMustreo de AceptacionAlex MartinezNo ratings yet

- 1 - Precursores de La CalidadDocument6 pages1 - Precursores de La CalidadMultinsa JKLNo ratings yet

- Ingeniería de la Calidad y Función de PérdidaDocument1 pageIngeniería de la Calidad y Función de PérdidaMariela RodríguezNo ratings yet

- Calculo de La Tasa de InteresDocument11 pagesCalculo de La Tasa de Interesdaccjade75% (4)

- Optimización de procesos mediante diseños de TaguchiDocument15 pagesOptimización de procesos mediante diseños de TaguchiELDA MARIANo ratings yet

- Genichi TaguchiDocument4 pagesGenichi TaguchiIvonne BxNo ratings yet

- Historia de La Seguridad OcupacionalDocument17 pagesHistoria de La Seguridad OcupacionalGeovanna MNo ratings yet

- Mapa Conceptual I. EconomicaDocument1 pageMapa Conceptual I. EconomicaVittilugaNo ratings yet

- 1752 Ac 1752 Ac Si Un Albañil Construye Una Casa para Un Hombre, y Su Trabajo No Es Fuerte y La Casa Se Derrumba Matando A Su Dueño, El Albañil Será Condenado A Muerte. Código de HammurabiDocument9 pages1752 Ac 1752 Ac Si Un Albañil Construye Una Casa para Un Hombre, y Su Trabajo No Es Fuerte y La Casa Se Derrumba Matando A Su Dueño, El Albañil Será Condenado A Muerte. Código de HammurabiMajito Villamarin100% (1)

- SimulaciónDocument5 pagesSimulaciónOswaldo Gutierrez IbariasNo ratings yet

- Premios internacionales de calidad: Premio Europeo de la Calidad (EFQMDocument13 pagesPremios internacionales de calidad: Premio Europeo de la Calidad (EFQMJhona CarreonNo ratings yet

- 1.2 Antecedentes de Los Sistemas de Calidad 18481334Document13 pages1.2 Antecedentes de Los Sistemas de Calidad 18481334Valeria Medrano SandovalNo ratings yet

- Unidad 5Document18 pagesUnidad 5Jose Raul Morales AguilarNo ratings yet

- Investigacion Unidad 3 EricDocument17 pagesInvestigacion Unidad 3 EricMadridista MerengueNo ratings yet

- Iso 9001, Iso 16949Document4 pagesIso 9001, Iso 16949Moniss GlezNo ratings yet

- Iso TS 16949Document118 pagesIso TS 16949Lalo Ruiz100% (1)

- Mapa Mental Ecosistema..Document1 pageMapa Mental Ecosistema..JOSE CAMARGONo ratings yet

- Métodos Estadísticos y Herramientas para El Proceso de ValidaciónDocument9 pagesMétodos Estadísticos y Herramientas para El Proceso de ValidaciónRaziel Mini AtksNo ratings yet

- Act13 Formato Ejercicio MegatrendsDocument6 pagesAct13 Formato Ejercicio MegatrendsJUAN PABLO RAMOS PEREZNo ratings yet

- Cuadro Comparativo de Los Sistemas de ManufacturaDocument3 pagesCuadro Comparativo de Los Sistemas de Manufacturaulises GalindoNo ratings yet

- TEORÍA DE LÍNEAS DE ESPERADocument7 pagesTEORÍA DE LÍNEAS DE ESPERAheidi diazNo ratings yet

- Unidad 4 Ing - AmbientalDocument24 pagesUnidad 4 Ing - AmbientalAdrian ReyesNo ratings yet

- Proyecto CampiDocument29 pagesProyecto CampiJulio Alberto Fortuna HernandezNo ratings yet

- Control Estadistico de La Calidad y Seis Sigma (Reparado)Document63 pagesControl Estadistico de La Calidad y Seis Sigma (Reparado)stevenNo ratings yet

- GIEFD U5 Control de Calidad y Seis SigmaDocument121 pagesGIEFD U5 Control de Calidad y Seis SigmaDiegoNo ratings yet

- Trabajo Final AseguramientoDocument41 pagesTrabajo Final AseguramientoDiego Flores GonzalezNo ratings yet

- Sistemas de Manufactura FlexibleDocument40 pagesSistemas de Manufactura FlexibleAlexander Martinez FuentesNo ratings yet

- Herramientas de Manufactura EsbeltaDocument14 pagesHerramientas de Manufactura EsbeltaCarlyJimenez0% (1)

- Operación y Recursos de Los AlmacenesDocument7 pagesOperación y Recursos de Los AlmacenesJessica NahomiNo ratings yet

- Gurús de la calidad y sus aportesDocument14 pagesGurús de la calidad y sus aportesMaría José CalvaNo ratings yet

- U1 2 Gestión de CalidadDocument9 pagesU1 2 Gestión de CalidadClaudia Carolina PeraltaNo ratings yet

- Cultura de Calidad Actividad Fundamental FIMEDocument7 pagesCultura de Calidad Actividad Fundamental FIMEIrvin Barron SandovalNo ratings yet

- La Crisis EcológicaDocument2 pagesLa Crisis EcológicaLuis Eduardo Bravo ArriciagaNo ratings yet

- GR4 P4 Agila Bravo ChavezDocument19 pagesGR4 P4 Agila Bravo ChavezLuis Eduardo Bravo ArriciagaNo ratings yet

- Estructura de Los Procesos de Manufactura.Document2 pagesEstructura de Los Procesos de Manufactura.Luis Eduardo Bravo ArriciagaNo ratings yet

- Historia de Las Máquinas Herramientas.Document2 pagesHistoria de Las Máquinas Herramientas.Luis Eduardo Bravo ArriciagaNo ratings yet

- Integral de FourierDocument7 pagesIntegral de FourierLuis Eduardo Bravo ArriciagaNo ratings yet

- Ensayo Condiciones de America LatinaDocument2 pagesEnsayo Condiciones de America LatinaLuis Eduardo Bravo ArriciagaNo ratings yet

- Cálculo de Los Concentradores de Esfuerzos.Document16 pagesCálculo de Los Concentradores de Esfuerzos.Luis Eduardo Bravo ArriciagaNo ratings yet

- Ensayo: La Redes Sociales en La EduacionDocument2 pagesEnsayo: La Redes Sociales en La EduacionLuis Eduardo Bravo ArriciagaNo ratings yet

- TransgénicosDocument2 pagesTransgénicosLuis Eduardo Bravo ArriciagaNo ratings yet

- Resumen Comentario EoDocument1 pageResumen Comentario EoLuis Eduardo Bravo ArriciagaNo ratings yet

- La Cultura IrreverenteDocument3 pagesLa Cultura IrreverenteLuis Eduardo Bravo ArriciagaNo ratings yet

- La Crisis EcológicaDocument2 pagesLa Crisis EcológicaLuis Eduardo Bravo ArriciagaNo ratings yet

- Trast Del PensamDocument15 pagesTrast Del PensamLuis Eduardo Bravo ArriciagaNo ratings yet

- Ajuste y ToleranciaDocument8 pagesAjuste y ToleranciaLuis Eduardo Bravo ArriciagaNo ratings yet

- MicrometroDocument10 pagesMicrometroLuis Eduardo Bravo Arriciaga100% (1)

- Esfera de Riemann Con Cabri II 3pagDocument0 pagesEsfera de Riemann Con Cabri II 3pagRuben Serna CNo ratings yet

- Formato de Informes TecnicosDocument2 pagesFormato de Informes TecnicosLuis Eduardo Bravo ArriciagaNo ratings yet

- Solictud de FaltaDocument1 pageSolictud de FaltaLuis Eduardo Bravo ArriciagaNo ratings yet

- Perfil Angelline 1Document1 pagePerfil Angelline 1Luis Eduardo Bravo ArriciagaNo ratings yet

- Geometria de RiemannDocument6 pagesGeometria de Riemanncargarcor23No ratings yet

- T Utc 0551Document77 pagesT Utc 0551Amiel Mails Mendoza HuamaniNo ratings yet

- Actividad 12Document9 pagesActividad 12Carmela Isabel Carrera GarciaNo ratings yet

- ArqueoCajaAlaskaDocument4 pagesArqueoCajaAlaskaRuth LobatoNo ratings yet

- Contrato de Arrendamiento (Ochatma)Document4 pagesContrato de Arrendamiento (Ochatma)WilderNo ratings yet

- Quinta Practica CAÍDA LIBREDocument7 pagesQuinta Practica CAÍDA LIBREMANUEL EDSON MENESES CATACORANo ratings yet

- ACTA UNA MANO AMIGA Si 1era - UltimaactualizacionDocument21 pagesACTA UNA MANO AMIGA Si 1era - UltimaactualizacionElsy MorilloNo ratings yet

- BBVA OpenMind Ramon Lopez de Mantaras El Futuro de La IA Hacia Inteligencias Artificiales Realmente Inteligentes PDFDocument17 pagesBBVA OpenMind Ramon Lopez de Mantaras El Futuro de La IA Hacia Inteligencias Artificiales Realmente Inteligentes PDFikkizod hexiagNo ratings yet

- Departamento de Proyectos Presentacion INTECMECOLDocument4 pagesDepartamento de Proyectos Presentacion INTECMECOLMiguel RomeroNo ratings yet

- El Modelo Constitucional Americano y Francés en Perspectiva HistóricaDocument5 pagesEl Modelo Constitucional Americano y Francés en Perspectiva HistóricaALEX FERNANDO RODAS SIMBRONNo ratings yet

- Filosofía, Epistemología y Hermenéutica en El Pensamiento de Richard RortyDocument16 pagesFilosofía, Epistemología y Hermenéutica en El Pensamiento de Richard Rortycristian david rebollo navarroNo ratings yet

- QM050 Certificado de Aceptacion de Pruebas - Reporte de Quejas y Reclamos PQRDocument3 pagesQM050 Certificado de Aceptacion de Pruebas - Reporte de Quejas y Reclamos PQRErika MendozaNo ratings yet

- ORACIONESDocument10 pagesORACIONESAnastacia BrillanteNo ratings yet

- Fase Idear de La Metodología Del Design ThinkingDocument3 pagesFase Idear de La Metodología Del Design ThinkingArroz Con Leche LecheNo ratings yet

- InstructivoPedidoValePapel PDFDocument6 pagesInstructivoPedidoValePapel PDFPatricia MoralesNo ratings yet

- Algebra Anual Unmsm 2023 AduniDocument36 pagesAlgebra Anual Unmsm 2023 AduniAldrin VPNo ratings yet

- 2ºact.1-Exp.1-Lengua OriginariaDocument6 pages2ºact.1-Exp.1-Lengua OriginariaROSARIO TOLEDO SULCANo ratings yet

- Exposición AgroclimatologíaDocument15 pagesExposición AgroclimatologíaDaniel AlonsoNo ratings yet

- Maquinas Vendings de Agua Purificada y Maquina Expended or A de Garrafon en HidalgoDocument26 pagesMaquinas Vendings de Agua Purificada y Maquina Expended or A de Garrafon en HidalgogwatergNo ratings yet

- Descargo por foco quemado menos deDocument2 pagesDescargo por foco quemado menos deFabian Arevalo100% (2)

- Arisleyda Monegro. Historia Del CDCDocument5 pagesArisleyda Monegro. Historia Del CDCArisleydaMonegroSanchezNo ratings yet

- Afiche AADocument12 pagesAfiche AAWilson Yobany Serrano VelásquezNo ratings yet

- Instr MisionesDocument5 pagesInstr MisionesromanciviNo ratings yet

- Caiza Ejemplo de Análisis y Diseño Estructural Usando Safe v8Document40 pagesCaiza Ejemplo de Análisis y Diseño Estructural Usando Safe v8Halder Lucas100% (1)

- Desarrollo Físico InfantilDocument43 pagesDesarrollo Físico InfantilDora Velasco RomeroNo ratings yet

- Beneficios X La Salud de Euphorbia HirtaDocument3 pagesBeneficios X La Salud de Euphorbia HirtaRosana Martinez67% (3)

- EVALUACIÓN PARCIAL G7 - Siniestros - Revisión Del IntentoDocument4 pagesEVALUACIÓN PARCIAL G7 - Siniestros - Revisión Del IntentoMarcelo MolinaNo ratings yet

- Costo Total - GG - GSDocument5 pagesCosto Total - GG - GSemjackNo ratings yet