Professional Documents

Culture Documents

Losa Colaborante

Uploaded by

Geordan Smith FernandezOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Losa Colaborante

Uploaded by

Geordan Smith FernandezCopyright:

Available Formats

2017

LOSA COLABORANTE

INFORME

CURSO: DISEÑO EN ACERO Y MADERA

UNIVERSIDASD PERUANA UNIÓN | FACULTAD DE INGENIERÍA Y ARQUITECTURA

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

Contenido

1. INTRODUCCIÓN ..................................................................................................................... 3

2. OBJETIVOS ............................................................................................................................. 3

2.1 Objetivo General ................................................................................................................. 3

2.1 Objetivos Específicos ........................................................................................................... 3

3. MARCO TEÓRICO ................................................................................................................... 4

3.1 Definición ............................................................................................................................ 4

3.2 Aplicaciones ........................................................................................................................ 6

3.3 Funciones ............................................................................................................................ 6

3.4 Tipos y Clasificaciones ......................................................................................................... 7

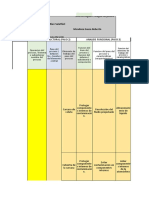

3.4.1 Placa Colaborante AD-730............................................................................................ 7

............................................................................................................................................... 7

3.4.2 Placa Colaborante AD-600............................................................................................ 7

3.4.3 Placa Colaborante AD-900............................................................................................ 8

3.4.4 Conectores ................................................................................................................... 8

3.4.5 Topes De Borde .......................................................................................................... 10

3.4.6 Tope De Cierre............................................................................................................ 10

3.5 Ventajas Y Desventajas ..................................................................................................... 11

3.5.1 Ventajas .......................................................................................................................... 11

3.5.2 Desventajas ................................................................................................................ 11

3.6 Ensayos Realizados ............................................................................................................ 12

3.6.1 Ensayos de flexión ...................................................................................................... 12

3.6.2 Ensayo de fuego ......................................................................................................... 13

4. PROCESO CONSTRUCTIVO................................................................................................... 13

4.1 Transporte ......................................................................................................................... 13

4.2 Almacenamiento ............................................................................................................... 14

4.3 Izaje ................................................................................................................................... 14

4.3.1 Manual ....................................................................................................................... 14

4.3.2 Mecánico .................................................................................................................... 15

4.4 Colocación ......................................................................................................................... 15

4.5 INSTALACIÓN DE CONECTORES DE CORTE ........................................................................ 16

4.6 FIJACIÓN ............................................................................................................................ 17

4.7 Instalación de Tuberías ..................................................................................................... 18

4.8 Acero de Refuerzo ............................................................................................................. 19

4.8.1 Malla de Temperatura................................................................................................ 19

CURSO: DISEÑO EN ACERO Y MADERA 1

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

4.9 Concreto ............................................................................................................................ 20

4.9.1 Vaciado del Concreto ................................................................................................. 20

4.9.2 Curado del Concreto .................................................................................................. 21

4.9.3 Apuntalamiento ......................................................................................................... 21

4.9.4 Protección .................................................................................................................. 22

5. ANÁLISIS Y DISCUSIÓN DE RESULTADOS ............................................................................. 23

6. CONCLUSIONES Y RECOMENDACIONES .............................................................................. 24

6.1 Conclusiones...................................................................................................................... 24

6.2 Recomendaciones ............................................................................................................. 24

7. ANEXOS ............................................................................................................................... 25

CURSO: DISEÑO EN ACERO Y MADERA 2

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

1. INTRODUCCIÓN

El steel deck tiene un lugar muy importante en la construcción de losas de entrepiso en

todo tipo de edificios gracias a los evidentes atributos y ventajas que representa y que

lo han hecho participar de las más importantes obras de construcción en América y el

mundo en las décadas recientes. Como veremos más adelante, se trata de una solución

constructiva que aprovecha las ventajas del acero y del hormigón que actuando

conjuntamente superan las prestaciones de las partes por separado. Sin embargo, en

apreciación de muchos, pese a sus innegables atributos, el steel deck es un mercado

aún en desarrollo en América Latina, pudiendo alcanzar niveles de participación

crecientes.

Estrictamente, el steel deck corresponde a una estructura mixta horizontal en la que la

colaboración entre los elementos de acero y los de hormigón proveen de prestaciones

estructurales optimizadas. Sus variados usos y aplicaciones permiten resolver desde

proyectos de edificios industriales, habitacionales, educacionales, de estacionamientos

y de servicios. Se le suele conocer también por el nombre de losa colaborante o

encofrado (moldaje) colaborante en reconocimiento de una de sus más interesantes

funciones.

A nivel mundial el sistema constructivo con placa colaborantes se utiliza desde los años

50; y en el Perú, desde mediados de los años 90 por su velocidad de trabajo en la

ejecución de obras, facilidad de instalación y excelente resistencia estructural, lo cual

genera un significativo ahorro de tiempo y dinero (Aceros- Deck, Cintac, Arcotecho Peru

Sac,tec).

En respuesta a los requerimientos económicos y funcionales que nos exige la ingeniería

en el diseño y la construcción, se introdujo al Perú el sistema estructural para la

elaboración de losas y entrepisos en general, conocido mundialmente como Steel

Deck, o en español, cubierta de acero las cuales están conformadas por planchas

preformadas hechas de acero estructural con protección galvánica, las cuales después

del proceso de preformado logran inercias considerables, permitiendo soportar cargas

muy altas durante el proceso de construcción.

2. OBJETIVOS

2.1 Objetivo General

▪ Analizar detalladamente el uso y funcionamiento de las placas

colaborantes, identificando proceso constructivo, tipos y ventajas en las

edificaciones.

2.1 Objetivos Específicos

CURSO: DISEÑO EN ACERO Y MADERA 3

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

Conocer el proceso constructivo de una placa colaborante, los tipos de

placas y las principales que las componen.

Dar a conocer las características, ventajas y desventajas de la utilización de

placas colaborantes en estructuras de edificaciones.

3. MARCO TEÓRICO

3.1 Definición

La placa colaborante o cubierta de acero es un sistema de entrepiso metálico

que utiliza un perfil de acero galvanizado, diseñado para anclarce perfectamente

con el concreto y formar de esta manera una losa reforzada.

Se utilizan chapas o láminas de acero como encofrado colaborante capaces de

soportar el hormigón vertido, la armadura metálica y las cargas de ejecución.

Posteriormente las láminas de acero se combinan estructuralmente con el

hormigón endurecido y actúan como armadura a tracción en el forjado acabado,

comportándose como un elemento estructural mixto hormigón-acero. Se

entiende que en esta estructura mixta la parte superior de hormigón trabaja a

compresión. En términos simples, el steel deck es un sistema constructivo para

losas de entrepiso que se compone una chapa de acero nervada inferior apoyada

sobre un envigado (de cualquier configuración, como veremos) y que permite

recibir el hormigón vertido que completa la losa. La chapa nervada actúa como

encofrado perdido y queda incorporada al conjunto, actuando como parte de la

enfierradura de refuerzo a tracción en la cara inferior de la losa. Esta

configuración básica se complementa con una malla de refuerzo de acero

superior que permite repartir las cargas y absorber los esfuerzos de retracción.

Según proyecto, esta configuración se complementa con armadura de refuerzo

en zonas de momentos negativos. El resultado es una losa nervada

unidireccional que entrega una muy eficiente solución para la construcción de

entrepisos.

En esta primera descripción el steel deck se destaca la función de encofrado

(moldaje) para recibir el vertido del hormigón. Las características y nervadura de

la chapa permiten una rápida y fácil instalación al tiempo que reducen en forma

significativa la necesidad de instalar apoyos o alzaprimas que soporten el

encofrado. De esta manera, se libera espacio de trabajo en los niveles inferiores

a los de vaciado del hormigón lo que permite adelantar trabajos de tendido de

instalaciones e incluso avanzar en terminaciones en dichos niveles.

Figura N° 01: Isometría de una losa colaborante.

CURSO: DISEÑO EN ACERO Y MADERA 4

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

Sus atributos, sin embargo, no se limitan a esta función pasiva y temporal de

encofrado o moldaje. Tanto el diseño del perfil o plegado de la chapa como los

sistemas de conexiones de la chapa a la estructura portante, transforman a este

forjado en un actor relevante y activo de la estructura de entrepiso. Como se

mencionara arriba, en complemento con la malla de la chapa de acero actúa

como acero de refuerzo tomando los esfuerzos de tracción en la cara inferior de

la losa. Es claro que esto no sería posible si no existiera un grado de trabajo

estructural conjunto entre el acero y el hormigón, o sea, si no existiera una

conexión mecánica entre ambos. Esto se logra en parte por el diseño de la onda

como por las indentaciones que se materializan en las caras de la chapa (algo

similar a los resaltes de las barras de refuerzo de hormigón).

Por último, a fin de asegurar un comportamiento estructural óptimo, el sistema

constructivo del steel deck debe asegurar una conexión y continuidad efectiva

entre el plano de la losa y las vigas que la soportan. Para ello, se deben instalar

conectores de corta (o de cortante) entre las vigas y el hormigón. Estos son,

usualmente, pernos de alta resistencia cuyas características, espesores,

distanciamientos y longitudes se determinan en el proyecto de cálculo

estructural.

Figura N° 02: Detalle de una losa colaborante

Existen, sin embargo, una gran variedad de soluciones que perfeccionan esta

conexión cuya aplicación deberá ser validada por el proyecto de cálculo

estructural en consideración a las cargas pero, especialmente, a la disponibilidad

y oportunidad de ejecutarla eficientemente.

CURSO: DISEÑO EN ACERO Y MADERA 5

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

3.2 Aplicaciones

Este sistema constructivo puede aplicarse básicamente para construir cualquier

tipo de losas de entrepisos y sus variaciones; podemos nombrar algunos usos

que se da al sistema en la actualidad:

Edificios

Centros Comerciales

Estacionamientos.

Mezanines.

Últimos techos y techos inclinados.

Plataformas para muelles.

Losas para puentes peatonales y vehiculares.

Losas de entrepisos en general

Centros Comerciales Estacionamientos Ampliaciones Viviendas

Edificios Puentes Peatonales Techos Entrepisos

3.3 Funciones

Dentro del sistema constructivo las placas colaborantes cumplen las siguientes

funciones principales:

Actuar como ACERO DE REFUERZO de refuerzo para contrarrestar los

esfuerzos de tracción generados en las fibras inferiores de la losa

producidas por las cargas de servicio.

Servir de ENCOFRADO para recibir el concreto en estado fresco y las

cargas de servicio producidas durante el vaciado del concreto.

CURSO: DISEÑO EN ACERO Y MADERA 6

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

Actuar como PLATAFORMA DE TRABAJO, permitiendo tener una

superficie de tránsito libre y segura para poder realizar las labores

necesarias sobre la placa colaborante, como la instalación de tuberías,

perforaciones de la placa colaborante, armado del refuerzo o de las

mallas de temperatura, soldadura de los conectores, etc.

3.4 Tipos y Clasificaciones

Hay tres tipos de placas Colaborantes, conectores de corte, topes de borde y de

cierre.

3.4.1 Placa Colaborante AD-730

Tipo: AD-730

Peralte: 75.00 mm Ancho

total: 920.00 mm

Ancho útil: 900.00 mm

Calibre: gage 22, gage 20

Acabado: Galvanizado pesado

Longitud: A medida

Figura N° 03: Corte Transversal

3.4.2 Placa Colaborante AD-600

Tipo: AD-600

Peralte: 60.00 mm

Ancho total: 920.00 mm

Ancho útil: 900.00 mm

Calibre: Gage 22, gage 20

Acabado: Galvanizado pesado

Longitud: A medida

CURSO: DISEÑO EN ACERO Y MADERA 7

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

Figura N° 04: Corte Transversal

3.4.3 Placa Colaborante AD-900

Tipo: AD-900

Peralte: 38.8 mm

Ancho total: 930 mm

Ancho útil: 900 mm

Calibre: Gage 22, gage 20

Acabado: Galvanizado pesado

Longitud: A medida

Figura N° 05: Corte Transversal

3.4.4 Conectores

Se utiliza los conectores de corte cuando se forman sistemas compuestos de

losas y vigas metálicas. Estos se unen al perfil metálico a través de la soldadura

y a la losa por el bulbo de concreto alrededor del mismo.

CURSO: DISEÑO EN ACERO Y MADERA 8

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

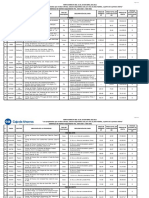

Tabla N° 01: Tipo de conectores y sus diámetros

Figura N° 06: Detalle de un

conector de corte

Funciones:

a. Contrarrestan los esfuerzos de corte horizontal.

b. Genera una sección compuesta.

c. Impedir una separación vertical entre losa y viga.

Ventajas

a. Contrarrestan los esfuerzos de corte horizontal.

Figura N° 07: Esquema de Funcionamiento Conector

CURSO: DISEÑO EN ACERO Y MADERA 9

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

3.4.5 Topes De Borde

Son elementos metálicos que sirven como un encofrado permanente de la losa

con la placa colaborante permitiendo un acabado metálico galvanizado. Los

topes de Borde se utilizan para el encofrado perimetral de la losa de concreto

tanto al final de esta como al borde de los vacíos.

Figura N° 08: Topes de

Borde

3.4.6 Tope De Cierre

Son elementos metálicos que sirven como un encofrado permanente de la losa

con la placa colaborante permitiendo un acabado metálico galvanizado. Los

topes de Cierre permiten un cierre permanente del sector de losa donde la placa

colaborante Acero- Deck llega a las vigas.

Figura N° 09: Tope de Cierre

CURSO: DISEÑO EN ACERO Y MADERA 10

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

3.5 Ventajas Y Desventajas

3.5.1 Ventajas

El sistema ofrece muchas ventajas respecto a los sistemas tradicionales de

construcción, siendo idóneo en proyectos donde el tiempo de ejecución de la

obra es reducido. Entre las principales ventajas del sistema tenemos:

▪ Excelente comportamiento estructural y alta resistencia mecánica.

▪ Instalación rápida y simple.

▪ Permite reducir el volumen de hormigón, por ende su peso y

carga.

▪ Elimina faenas asociadas al moldaje.

▪ Gran resistencia a la humedad y corrosión

▪ Reduce las alturas de las losas permitiendo mayor espacio útil

entre los niveles de los distintos pisos.

▪ Ahorro en peso: las losas ejecutadas con placas colaborantes son

entre 30% y un 50% más livianas q las tradicionales realizadas

con armaduras de fierro.

Figura N° 10: Edificio Costanera Center

3.5.2 Desventajas

Los inconvenientes encontrados refieren a la especialización de la mano de obra

(debe ser más calificada que la normal) y a la incorporación de equipos

especiales (por ejemplo la máquina soldadora especial para los conectores tipo

Nelson).

▪ Necesita protegerse ante el fuego. Tiene peligro de oxidación, por

lo que es necesario protegerlo con pinturas.

▪ No permite luces de grandes distancias (5m como máximo), si se

desea alcanzar mayores luces el costo es más elevado.

CURSO: DISEÑO EN ACERO Y MADERA 11

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

▪ Tiene mal comportamiento térmico y acústico.

3.6 Ensayos Realizados

Las normas del American Standard of Testing Materials (ASTM), recopilan la

normativa de los ensayos que se requieren hacer al sistema para verificar su

comportamiento y cumplimiento ante determinadas condiciones.

Además de los ensayos propios del acero de las bobinas, realizamos ensayos a

la unidad del sistema compuesto conformado por los elementos principales:

Plancha, concreto y malla de temperatura. En estos ensayos no utilizamos

conectores de corte para situarnos en la condición más desfavorable. Venimos

realizando ensayos desde el año 2000 en el Laboratorio de estructuras del

Centro Peruano-Japonés de Investigaciones Sísmicas y Mitigación de Desastres

(CISMID), institución perteneciente a la Universidad Nacional de Ingeniería.

Presentaremos aquí resultados puntuales de los últimos ensayos realizados

(2006/ 2007).

3.6.1 Ensayos de flexión

Siguiendo las especificaciones de las Normas internacionales del American

Society Testing and Materials C-78 (ASTM C-78) se realizaron 42 ensayos de

flexión en placas colaborantes

Este ensayo es conocido como el ensayo de los tres puntos que consiste en

aplicar una carga al espécimen en los tercios de luz, distribuyendo la carga por

la mitad en cada uno.

Figura N° 11: Distribución de equipos durante ensayo de flexión

CURSO: DISEÑO EN ACERO Y MADERA 12

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

3.6.2 Ensayo de fuego

Siguiendo las especificaciones de las normas internacionales del American

Society Testing and Materials E-119 (ASTM E-119) Standard Test Methods for

FIRE Test Building Construction and Materials se realizaron 06 ensayos de

fuego en el Sistema Constructivo.

El ensayo consistió en suministrar calor mediante fuego controlado por una

gradiente de temperatura similar a la presente en los incendios, bajo una

sobrecarga de servicio al límite obtenido ya en los ensayos de flexión.

Figura N° 12: Colocación de Figura N° 13: Distribución de

espécimen sobre cámara de calor Equipos Durante ensayos de Fuego

4. PROCESO CONSTRUCTIVO

4.1 Transporte

Figura N° 14: Transporte de las placas.

CURSO: DISEÑO EN ACERO Y MADERA 13

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

Los paquetes de planchas son embalados en unidades de igual tamaño y

calibre, especificado en cada paquete.

Cada paquete de planchas estará conformado por un máximo de 25

planchas, menores a 6 m de longitud y para longitudes mayores, el peso

promedio por paquete no deberá ser mayor a 1.5 toneladas.

La longitud máxima a transportar se regirá por el reglamento de caminos;

considerando la longitud máxima del trailer capaz de circular según el tipo de

camino, teniendo en cuenta que en ningún caso se podrá superar los 12 m.

4.2 Almacenamiento

El almacenamiento de las planchas se hará de acuerdo al tiempo de

permanencia en obra antes de ser utilizado.

Para el caso de lugares abiertos, para tiempos menores a 5 días, se cubrirán

las planchas con mantas plásticas para protegerlas de la intemperie. Para

climas lluviosos o agresivos, las planchas, las planchas se ubicarán en un

techado y cerrado.

El apoyo de los paquetes de planchas se hará sobre una superficie uniforme

y plana, sobre tablones. La distancia entre apoyos se recomienda cada

0.60m. para paquetes compuestos por 25 planchas.

Figura N° 15: Almacenamiento de las planchas

4.3 Izaje

4.3.1 Manual

En este sistema se suben las planchas mediante sogas, procurando no dañar

el borde de las placas. Para tal fin se las planchas serán amarradas con sogas

CURSO: DISEÑO EN ACERO Y MADERA 14

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

en forma de cruz asegurándolas a los extremos con un gancho. El

personal deberá emplear obligatoriamente guantes de cuero en estas labores.

Figura N° 16: Izaje manual

4.3.2 Mecánico

Se emplean los medios mecánicos de la obra, como son las plumas, las grúas,

etc., por lo general se utiliza cuando se tiene que izar paquetes de placas

colaborante a diferentes alturas. Se debe tener cuidado de no dañar las

pestañas laterales de las placas.

Figura N° 17: Izaje mecánico de las placas

4.4 Colocación

Corresponde a esta, la etapa para la ubicación de las planchas sobre las vigas

de apoyo, es decir, la posición final.

Las planchas se colocará con los valles de menor dimensión sobre las vigas

a menos que se especifique lo contrario en los planos.

CURSO: DISEÑO EN ACERO Y MADERA 15

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

Se empezará colocando la pestaña mayor, de la primera plancha, en el

extremo de la viga paralela a la misma, para permitir que las pestañas

mayores de las planchas subsiguientes calcen sobre las menores.

Figura N° 18: Detalle de la colocación de las planchas.

El apoyo sobre vigas transversales terminales es de 5 cm., los cuales

quedaran totalmente embebidos en la losa.

Los cortes de las planchas se podrán hacer con esmeril, disco de corte,

cizallas o cualquier otro método que no deteriore la geometría de las

planchas.

En caso se requiera utilizar apuntalamiento temporal, este se colocará

al centro de la luz o a los tercios.

El apuntalamiento será retirado a los 7 días de vaciado el concreto o según

se disponga en el diseño.

4.5 INSTALACIÓN DE CONECTORES DE CORTE

Se utilizan los conectores de corte cuando se forman sistemas compuestos de

losas y vigas metálicas. Los conectores permiten conformar el sistema

compuesto: placa colaborante y vigas metálicas. Estos se unen al perfil metálico

a través de la soldadura y a la losa por el bulbo de concreto alrededor del mismo.

CURSO: DISEÑO EN ACERO Y MADERA 16

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

Se debe perforar la placa antes de instalar los conectores de corte.

Este proceso puede ser realizado mediante brocas sacabocados o algún

sistema de corte mecánico. La perforación no debe exceder el ancho del valle

de apoyo de la plancha y se debe realizar por el reverso de la plancha de

modo que no perjudique la viga metálica de apoyo.

Figura N° 19: Instalación de los conectores de corte

En ningún caso se efectuará la perforación mediante sistemas de arco

eléctrico.

Perforada la plancha, se instalará el conector de corte directamente en la

viga metálica de apoyo, mediante soldadura. Esta debe cubrir todo el

perímetro del área de apoyo del conector.

El espesor y tipo de soldadura son especificados en los planos constructivos

o en todo caso la elección de la soldadura será como mínimo electrodo tipo

60/11.

4.6 FIJACIÓN

Este proceso se debe realizar mediante elementos de fijación tales como

tornillos auto perforantes, clavos de disparo ó simplemente con clavos si las

planchas están apoyadas sobre el encofrado de madera que sirven a la vez

de tapa de las vigas.

CURSO: DISEÑO EN ACERO Y MADERA 17

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

Figura N° 20: Fijación del anclaje por medio de soldadura con la previa perforación

de la lámina de acero para incrustar el conector

La fijación se realizará a los extremos de las planchas en todos los puntos

de apoyo, teniendo como mínimo un punto de fijación cada tres valles,

considerando que todos los valles de las planchas estén debidamente

apoyados sobre las vigas de apoyo y las vigas principales.

4.7 Instalación de Tuberías

En el diseño de las instalaciones eléctricas, electromecánicas e instalaciones

sanitarias, se utilizan frecuentemente el paso de tuberías a través de la losa de

entrepiso, debido a esto se tendrán algunas consideraciones cuando se utilicen

losas colaborante.

Figura N° 21: Instalación de tuberías en placas colaborantes

CURSO: DISEÑO EN ACERO Y MADERA 18

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

▪ Las tuberías que vayan dentro de la losa

colaborante serán las que puedan pasar entre el

valle superior de la plancha y el acero de

temperatura.

▪ En las tuberías de desagüe se debe tener en

cuenta la pendiente, por lo que se recomienda en

general que se instalen por debajo de las losas

colaborantes.

▪ La tabla adjunta es válida para las losas donde

la malla de temperatura tiene un recubrimiento

de concreto de 2.50 cm.

Las cajas de salida de luz se pueden instalar dentro de

la losa, quedando embebidas en el concreto, o se

pueden instalar por fuera sujetándolas en la superficie

metálica de la plancha mediante tornillos autoroscantes.

Las conexiones eléctricas exteriores – es recomendable - se instalen

dentro de los valles.

Los accesorios para la sujeción de las tuberías en las losas

colaborantes se fijarán mediante tornillos autoroscantes, remaches, etc.

4.8 Acero de Refuerzo

El acero de refuerzo vendrá especificado en los planos de estructuras

debidamente diseñado por el ingeniero de estructural. El tipo de refuerzo que se

requiere como objetivo tomar los esfuerzos de flexión negativa en los apoyos y

brindar anclaje en los bordes de losa mediante bastones que están anclados a

la viga. Se debe respetar el diseño en cuanto a longitudes de varillas y

posiciones de colocación según los planos.

4.8.1 Malla de Temperatura.

• El refuerzo de la malla de temperatura es esencial en cualquier tipo de

losa estructural para resistir los efectos de temperatura y contracción de

fragua que sufre el concreto, por lo cual se ubicará siempre en el tercio

superior de la losa. Se puede utilizar como malla de temperatura las

mallas electro soldada o varillas de acero de refuerzo (corrugadas o

lisas), amarradas con alambre.

• La posición de las varillas dentro de la losa se dará según planos de

estructuras y deberá estar 2 cm. - como mínimo- por debajo de la

superficie superior de la losa y apoyado sobre tacos de concreto, dados

pre-fabricados o algún material estandarizado para dicho proceso.

CURSO: DISEÑO EN ACERO Y MADERA 19

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

• El cálculo de refuerzos por temperatura se realizará según los criterios

del ACI.

Figura N° 22: Detalle de la malla de temperatura

4.9 Concreto

4.9.1 Vaciado del Concreto

Una vez colocada la malla de temperatura se procederá a preparar el área de

tránsito para el vaciado.

El proceso de vaciado del concreto se podrá realizar mediante bombas, latas

o carretillas.

En el caso de utilizar carretillas para el vaciado, estas no podrán circular por

encima de las planchas. Por lo tanto se habilitará una ruta de circulación

mediante tablones de 8” aprox., que sean capaces de distribuir las cargas

puntuales en un área mayor.

Antes de realizar el vaciado del concreto, las planchas deberán limpiarse

para evitar una mala adherencia del concreto con la plancha.

CURSO: DISEÑO EN ACERO Y MADERA 20

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

Figura N° 23: Vaciado del concreto.

La plancha está preparada para recibir cargas en condiciones normales

durante el proceso de vaciado. Sin embargo al momento del vaciado, no se

debe acumular volúmenes excesivos de concreto ni generar grandes cargas

puntuales por acumulación de materiales, máquinas o personas en una

misma área; que sean capaces de deformar las planchas.

4.9.2 Curado del Concreto

• Este se realiza cuando el concreto inicia su pérdida de humedad superficial

después del vaciado, durante los primeros 7 días.

• Las planchas tiene la ventaja en el proceso de generar una superficie

impermeable, manteniendo húmeda la mitad inferior del concreto,

dependiendo la pérdida de agua a la evaporación.

• El curado del concreto se hará con agua limpia libre de impurezas, en

forma permanente durante el periodo especificado.

4.9.3 Apuntalamiento

En el caso que se utilicen apuntalamientos en las losas, el desapuntalamiento

se realiza 7 días después del día de vaciado, asegurando que el concreto ha

llegado a un 75% de su capacidad de resistencia a la compresión.

CURSO: DISEÑO EN ACERO Y MADERA 21

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

Figura N° 24: Apuntalamiento en las losas

4.9.4 Protección

El uso de sistemas de protección, como son el galvanizado y los procesos de

pintura, permite tener una protección adecuada del acero ante agentes agresivos

presentes en el medio donde se instalen las placas colaborantes.

Galvanizado

Cabe resaltar que las bobinas de acero utilizadas cumplen con las normas ASTM

A-653/A- 653M y las normas A-611 grado C, las cuales indican que se tiene

recubrimiento de galvanizado en ambas caras de la plancha, considerando

diversos espesores de zinc en la superficie.

El tipo de galvanizado que se utiliza en el Sistema constructivo es calidad G90

(alta resistencia a la corrosión) Para el caso de medio ambientes altamente

corrosivos, se sugiere utilizar como complemento algún tipo de pintura de alta

resistencia a la corrosión.

Pinturas Anticorrosivas

El recubrimiento adicional de pintura anticorrosiva sobre las planchas deberá

estar especificado en los planos constructivos por el diseñador. Las pinturas

usadas para este tipo de planchas son: resinas Vinílicas o Imprimantes Vinílicos,

Resinas Epóxicas Poliamidas, Resinas epóxicas con Brea (Coaltar), etc. Estas

son pinturas de alta resistencia a la intemperie y se deben de escoger acorde al

uso. El espesor de las pinturas se miden en mils (1 mils = 1 milésima de pulgada).

Acabados

Se dan principalmente tres tipos de acabado:

CURSO: DISEÑO EN ACERO Y MADERA 22

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

• Acabado Natural: Se puede dejar la plancha galvanizada expuesta sin

recubrimiento.

• Acabado Pintado: Se utiliza el tipo de pintura de acuerdo al uso.

• Acabado Cielo Raso: Las planchas de Drywall u otro material para ser

utilizadas como cielo raso pueden ser fijadas directamente a la losa

colaborante ACERO DECK mediante espárragos, colgadores o canales.

Figura N° 25: Pintado Figura N° 26: Caravista

Figura N° 27: Con falso Cielo R

5. ANÁLISIS Y DISCUSIÓN DE RESULTADOS

Según todo lo expuesto anteriormente, podemos afirmar que este nuevo sistema

constructivo resulta más económico, rápido y fácil que los sistemas

convencionales ya que reduce el tiempo de ejecución de la obra, el número de

mano de obra y es mucho más sencillo trabajar con el debido a las características

que presenta.

Este nuevo sistema, por las características que posee, puede ser utilizado en

diversas edificaciones que anteriormente se construían con otros sistemas,

como supermercados, estacionamientos, viviendas, etc.

CURSO: DISEÑO EN ACERO Y MADERA 23

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

Conjuntamente con el concreto y la malla de temperatura forman una losa

resistente; la malla evita el fisuramiento de la losa debido a los cambios de

temperatura mientras que el concreto se adhiere perfectamente a la lámina de

acero debido a los relieves que esta presenta.

Este material es muy adaptable, ya que al tratarse de una plancha de acero se

le puede dar la forma que se requiera sin tanto esfuerzo.

Reduce la carga muerta de la edificación, lo que significa un menor costo total

para la ejecución de la obra.

Proporciona una alta rigidez estructural

El trabajo resulta más limpio ya que no es necesario utilizar madera (encofrados)

y alambres.

6. CONCLUSIONES Y RECOMENDACIONES

6.1 Conclusiones

Se aprendió todo acerca de las funciones e importancia que tiene una

placa colaborante dentro de una edificación.

Se aprendió todo lo referente al proceso constructivo de una placa

colaborante.

Se conoció los tipos de placas colaborantes y las partes que las

componen.

6.2 Recomendaciones

Se debe tener en cuenta lo siguiente:

• No dejarlas a la intemperie.

• No acopiar con productos químicos o corrosivos.

• No dejar cargas sobre ellas que puedan provocar deformaciones.

• No concentrar concreto fresco en un punto. Verter el concreto de forma

pareja sobre toda la placa.

• La unión transversal de placas debe ser sobre las vigas.

• Cuando se necesite hacer cortes en las placas, mantener la precaución

de limpiar virutas o cualquier material que ensucie su superficie, pues

posteriormente afectará la adherencia del concreto con la placa.

• Se recomienda usar este tipo de placas para construcciones grandes

como son centros comerciales, estacionamientos, etc.

• Para poder disminuir el costo se deberá hacer un buen presupuesto del

material, que tendrá incluida la losa compuesta.

CURSO: DISEÑO EN ACERO Y MADERA 24

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

7. ANEXOS

Tipo de proyecto:

Equipamiento –

Estacionamiento

Año: setiembre 2009

Proyecto: The Parking

Silo

País: Francia

Ciudad: Lyon

Tipo de proyecto:

Equipamiento – Puente

Año : 2010

Proyecto: Metropolitano

Estacion Javier Prado -

Puente Peatonal

Pais : Peru

Ciudad : Lima

CURSO: DISEÑO EN ACERO Y MADERA 25

UNIVERSIDAD PERUANA UNIÓN

FACULTAD DE INGENIERÍA Y ARQUITECTURA

E. P. DE INGENIERÍA CIVIL

DISEÑO EN ACERO Y MADERA

Tipo de proyecto: Equipamiento

– Parada de Bus

Año : 2013

Proyecto: Metropolitano Estacion

Angamos - Ampliacion

Pais : Peru

Ciudad : Lim

CURSO: DISEÑO EN ACERO Y MADERA 26

You might also like

- Columnas de MaderaDocument49 pagesColumnas de MaderaYuber Flores67% (3)

- Memoria Calculo Estructural Losa Colaborante PDFDocument25 pagesMemoria Calculo Estructural Losa Colaborante PDFWilhelm Pieck Sanchez Rodriguez100% (1)

- Apus Panama 23-12Document102 pagesApus Panama 23-12Fernando SanchezNo ratings yet

- Predimensionamiento de Estructuras MetálicasDocument14 pagesPredimensionamiento de Estructuras Metálicasaron100% (3)

- Socavación en puentes: Evaluación, instrumentación y cálculoFrom EverandSocavación en puentes: Evaluación, instrumentación y cálculoNo ratings yet

- Placa ColaboranteDocument55 pagesPlaca ColaboranteEricson92100% (1)

- Naves IndustrialesDocument33 pagesNaves IndustrialesJuan Marcos Bautista HNo ratings yet

- 4 Diseño de Losa ColaboranteDocument7 pages4 Diseño de Losa ColaboranteJuan Manuel Chero Damian100% (2)

- Mem Calc TorreDocument39 pagesMem Calc TorreMarcelo Ureta ArosNo ratings yet

- Placas ColaborantesDocument29 pagesPlacas Colaborantesjuan carlos zuniga munozNo ratings yet

- GUIA PLACA Losa ColaboranteDocument13 pagesGUIA PLACA Losa ColaboranteDiego Andres Copaja PatiñoNo ratings yet

- Losa Colaborante y AlvelolarDocument34 pagesLosa Colaborante y AlvelolarKenny Candiotti Quispe100% (4)

- AE2 Losa Colaborante EjemploDocument3 pagesAE2 Losa Colaborante EjemploJuan Nieve100% (2)

- Informe Placas ColaborantesDocument35 pagesInforme Placas Colaborantesvalentinmucha50% (2)

- Analisis de TensionadasDocument39 pagesAnalisis de TensionadasOliver GutierrezNo ratings yet

- Losa ColaboranteDocument22 pagesLosa ColaboranteconkersT865181100% (2)

- Memoria de Calculo Estructural HECTORDocument16 pagesMemoria de Calculo Estructural HECTORgmarino21No ratings yet

- Losas Prefabricadas G5Document61 pagesLosas Prefabricadas G5Alexander P TeranNo ratings yet

- Losa Nervada o Reticular en Dos SentidosDocument15 pagesLosa Nervada o Reticular en Dos Sentidosaiderikka100% (2)

- Reparación de Estructuras de Concreto ACI LIMA PERU WBE NOV 2014Document116 pagesReparación de Estructuras de Concreto ACI LIMA PERU WBE NOV 2014AlcidesRolandoSuclleHuisaNo ratings yet

- Sistema Muro Ductibibilidad LimitadaDocument24 pagesSistema Muro Ductibibilidad LimitadaRoberth Yomona Morales0% (1)

- Juntas de DilataciónDocument4 pagesJuntas de DilataciónJuan NinaNo ratings yet

- Tipos de Reforzamiento de EstructurasDocument30 pagesTipos de Reforzamiento de EstructurasJesus Faya ArboledaNo ratings yet

- Losa Hormigon (Transmitancia Termica de Techos)Document1 pageLosa Hormigon (Transmitancia Termica de Techos)xeneizeman77No ratings yet

- Comparativo Metrados - Estructuras MetalicasDocument2 pagesComparativo Metrados - Estructuras MetalicasGerald ChalanNo ratings yet

- ConcremaxDocument70 pagesConcremaxanon_288783919No ratings yet

- Losas NervadasDocument16 pagesLosas Nervadasraul barbosaNo ratings yet

- Reforzamiento de ColumnasDocument14 pagesReforzamiento de ColumnasCadena Macias LeonardoNo ratings yet

- Se Refiere Al Revestimiento de Los Derrames de Vanos LibresDocument11 pagesSe Refiere Al Revestimiento de Los Derrames de Vanos LibresFranco ParavecinoNo ratings yet

- Memoria Descriptiva SCNC Tecno FastDocument15 pagesMemoria Descriptiva SCNC Tecno FastSamir Angulo Torres100% (1)

- Introduccion Curso Estructuras ConstruccionesDocument50 pagesIntroduccion Curso Estructuras ConstruccionesHernán QuispeNo ratings yet

- CubiertasDocument35 pagesCubiertasFernando Vazques100% (1)

- Calificación de Conexion Compuesta HSS-C A Viga. Ing. Luis GarzaDocument28 pagesCalificación de Conexion Compuesta HSS-C A Viga. Ing. Luis GarzaINGEACERO CONSTRUCCIONESNo ratings yet

- ENCOFRADOSDocument38 pagesENCOFRADOS01-IC-HU-ERIKA QUILCA CASTRONo ratings yet

- Plano Detalle Muro Cortafuego D-02Document1 pagePlano Detalle Muro Cortafuego D-02GUSTAVO GALVAN BADAJOS100% (1)

- Pisos de Cemento Pulido Con EndurecedorDocument3 pagesPisos de Cemento Pulido Con EndurecedorJorg LYNo ratings yet

- FT Tecnotecho TR4 PrecorDocument2 pagesFT Tecnotecho TR4 Precors4ntan4No ratings yet

- Referentes de Casas Con Estructura Metalica.Document41 pagesReferentes de Casas Con Estructura Metalica.Omar Fernando Viloria Zambrano50% (2)

- Manual Placa ColaboranteDocument16 pagesManual Placa Colaboranteluis120487100% (1)

- Silico CalcareoDocument7 pagesSilico CalcareoDavidGustavoEBNo ratings yet

- Muros de Ductilidad LimitadaDocument22 pagesMuros de Ductilidad LimitadaJuanCarlosLobatoJavierNo ratings yet

- 20220113-Alucobond Ficha Tecnica PDFDocument2 pages20220113-Alucobond Ficha Tecnica PDFRafael Reyes ColobonNo ratings yet

- Componentes de PrelosasDocument3 pagesComponentes de Prelosasluis basalduaNo ratings yet

- Cimientos en Terreno InclinadoDocument5 pagesCimientos en Terreno Inclinadomafes3No ratings yet

- Losa ColaboranteDocument90 pagesLosa ColaboranteKATIA ZAVALETA MORENONo ratings yet

- Reforzamiento de EstructurasDocument28 pagesReforzamiento de EstructurasCamila Escobar Betancourth100% (1)

- Paneles SipDocument118 pagesPaneles SipFernanda MaldonadoNo ratings yet

- Sistema Estructural DualDocument20 pagesSistema Estructural DualErick RecinosNo ratings yet

- Tipos de Acabados y Revestimientos para Pisos y MasDocument21 pagesTipos de Acabados y Revestimientos para Pisos y MasSoftDheralNo ratings yet

- Muros Con Mallas ElectrosoldadasDocument32 pagesMuros Con Mallas ElectrosoldadasRicher CF100% (2)

- Plazo de Desencofrado y Numero de Uso de EncofradoDocument2 pagesPlazo de Desencofrado y Numero de Uso de EncofradoCesar AugustoNo ratings yet

- Control de EncofradoDocument33 pagesControl de Encofradogeraldi apaza paredes100% (1)

- TENSOESTRUCTURASDocument21 pagesTENSOESTRUCTURASDYM100% (1)

- Cubicacion CerchasDocument59 pagesCubicacion CerchasRodrigo Nicolás CornejoNo ratings yet

- Grupo - 01 - Tecnología Del Concreto - Monografia - Unidad - 01Document28 pagesGrupo - 01 - Tecnología Del Concreto - Monografia - Unidad - 01Jeferzon PvNo ratings yet

- DISEÑO ESTRUCTURAL Quispe Taipe NigerDocument133 pagesDISEÑO ESTRUCTURAL Quispe Taipe NigerNIGER QUISPE TAIPENo ratings yet

- 1 s2.0 S0950061820318493 MainDocument12 pages1 s2.0 S0950061820318493 MainRonaldo HurtadoNo ratings yet

- Aif 1Document94 pagesAif 1Acad MatematicNo ratings yet

- PAVIMENTOSDocument37 pagesPAVIMENTOSroberto colquierNo ratings yet

- Tesis UNSCH PDFDocument310 pagesTesis UNSCH PDFJack GallagherNo ratings yet

- Pavimentos - 2da edición: Materiales, construcción y diseñoFrom EverandPavimentos - 2da edición: Materiales, construcción y diseñoNo ratings yet

- Elaboracion de Frutas en AlmibarDocument3 pagesElaboracion de Frutas en Almibarjerson rocaNo ratings yet

- Flexión Final 6-04-2020Document109 pagesFlexión Final 6-04-2020axelNo ratings yet

- Actividad de Puntos Evaluables - Escenario 2 Ciencias Basicas Probabilidad Grupo b01Document4 pagesActividad de Puntos Evaluables - Escenario 2 Ciencias Basicas Probabilidad Grupo b01leoniNo ratings yet

- Mantenimiento GD675-5Document4 pagesMantenimiento GD675-5Javier Alfredo Arancibia BernalNo ratings yet

- Runge KuttaDocument11 pagesRunge KuttaAlejandro CastroNo ratings yet

- 16 - Técnicas de RebobinadoDocument7 pages16 - Técnicas de Rebobinadoremberto caceresNo ratings yet

- Ii.5ºb - Idoii.u1 - Cuadro Comparativo - Cruz LuisDocument3 pagesIi.5ºb - Idoii.u1 - Cuadro Comparativo - Cruz LuisL Manuel CruzNo ratings yet

- Criminologia y CriminalisticaDocument47 pagesCriminologia y CriminalisticaGabriela Gonzalez HernandezNo ratings yet

- Cálculo de Momentos de Empotramiento de 2 Cargas PuntualesDocument6 pagesCálculo de Momentos de Empotramiento de 2 Cargas PuntualesAlbert Richard Miranda SivilaNo ratings yet

- Boletin Oficial - Oxígeno - Precio MáximoDocument6 pagesBoletin Oficial - Oxígeno - Precio MáximoTodo NoticiasNo ratings yet

- AGROECOLOGIADocument195 pagesAGROECOLOGIABretna MinayaNo ratings yet

- Causas Básicas y Causas InmediatasDocument17 pagesCausas Básicas y Causas InmediatasLiuNo ratings yet

- AMEFDocument64 pagesAMEFQuique RGNo ratings yet

- Árbol Tres RaícesDocument2 pagesÁrbol Tres RaícesAlejandra Moreno EstradaNo ratings yet

- CLASE 2 DiapositivasDocument23 pagesCLASE 2 DiapositivasManuel AlcantaraNo ratings yet

- La PC Por DentroDocument348 pagesLa PC Por Dentrofredifrak50% (2)

- Diptico 2018 PDFDocument1 pageDiptico 2018 PDFTony LeoNo ratings yet

- Diapositivas - La Comunicación Padres A HijosDocument19 pagesDiapositivas - La Comunicación Padres A HijosCristian Núñez100% (1)

- Mapa Mental Entrevista Orientación EducativaDocument1 pageMapa Mental Entrevista Orientación EducativaKatya Ivonne Rivera MartinezNo ratings yet

- ActaConsejoFacultad 013 20150813 PDFDocument149 pagesActaConsejoFacultad 013 20150813 PDFCesar MedinaNo ratings yet

- MANUAL DE POLiTICAS Y PROCEDIMIENTOS PARA EL ESTUDIANTE DEL CIDEBDocument14 pagesMANUAL DE POLiTICAS Y PROCEDIMIENTOS PARA EL ESTUDIANTE DEL CIDEBInspección Zona4No ratings yet

- URP 2021-II EEI Guia 2 Ley de Corrientes de KirchoffDocument5 pagesURP 2021-II EEI Guia 2 Ley de Corrientes de KirchoffMilton MezaNo ratings yet

- 8448171721Document42 pages8448171721Jonathan OvandoNo ratings yet

- 1388 Plan de Desarrollo 2012 2021 43a08f7ba329054dDocument245 pages1388 Plan de Desarrollo 2012 2021 43a08f7ba329054dDiego PazNo ratings yet

- Tarea 1 - SO - Luis MezaDocument3 pagesTarea 1 - SO - Luis MezaLuis MezaNo ratings yet

- Listado de Venta Bienes Adquiridos CajaDeAhorros 2Document10 pagesListado de Venta Bienes Adquiridos CajaDeAhorros 2Leonora Elizabeth Miranda FloresNo ratings yet

- Modelo de Gestión en SaludDocument4 pagesModelo de Gestión en SaludAlejandra AparicioNo ratings yet

- Proyecto DaDocument11 pagesProyecto DaJuan Diego AponteNo ratings yet

- Diques Transversales Metodo de Explotacixn Minero X AmbientalDocument4 pagesDiques Transversales Metodo de Explotacixn Minero X AmbientalLeonardo Octavio Olarte SánchezNo ratings yet