Professional Documents

Culture Documents

Fase 3 Alexis Pedroza

Uploaded by

alexis pedrozaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Fase 3 Alexis Pedroza

Uploaded by

alexis pedrozaCopyright:

Available Formats

SISTEMAS HIDRONEUMATICOS

Unidad 1: Fase 2 -

Presentado por:

Alexis Pedroza

67032716

Grupo: 243011_3

Tutor:

JUAN CAMILO TEJADA ORJUELA

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA

UNAD 2018

Alexis Pedroza aledroza Cintia marcela pedroza Página 1

1. DEFINICIONES.

QUE SON LOS SISTEMAS HIDRONEUMÁTICOS

La función de un sistema hidroneumático o “booster”, es mantener la presión de agua

constante en la red de distribución de agua para servicios como lo son: baños, cocinas,

lavadoras, sistemas de riego y/o cualquier lugar donde se requiera el manejo constante de

agua. Se utiliza en sitios como: casas habitación, oficinas, hoteles, hospitales, entre otros.1

Las partes básicas de un Sistema Hidroneumático o “Booster” son:

Bombas Centrífugas:

La parte más importante del sistema, estas son las responsables de abastecer el agua,

pueden ser horizontales, verticales, sumergibles, autocebantes, turbinas. La selección de

la bomba dependerá principalmente de estos 3 puntos:

1.- De donde se tomará el agua, ya sea de una cisterna o un tanque elevado.

2.- La cantidad de flujo y presión.

3.- Espacio disponible para instalación.

Control:

Su función es la de encender las bombas y proteger los motores, hacer alternado y/o

simultaneo entre ellas según sea nuestra necesidad. Pueden ser de velocidad constante o

velocidad variable, existen algunos muy sencillos que operan mediante un switch de

presión o manual, y también están los complejos, que utilizan un display touch screen,

transmisores de presión, protocolo de comunicación BMS, según sea la aplicación.

VFD (Variadores de Frecuencia)

Son los encargados de controlar el encendido y apagado, así como la modulación de la

velocidad en el motor. Estos están tomando gran importancia por el ahorro de energía

eléctrica, lo que muchas veces nos da como resultado un retorno de la inversión de 2 a 3

años, dependiendo de la capacidad (potencia HP).

Tanque hidroneumático:

Su función básica es mantener la tubería presurizada cuando las bombas están apagadas.

Contrario a la idea de que los tanques sirven como almacenamiento de agua su verdadera

función es permitir automatizar el funcionamiento de las bombas. Dentro del tanque

existe un espacio con aire y otro con agua, de aquí el término “hidroneumático” (agua-

aire).

Instrumentación:

Switch de presión, flotadores tipo pera, transmisor de presión, switch de flujo,

manómetros entre otros, son los más utilizados para realizar un correcto control y/o

monitoreo en los sistemas hidroneumáticos.

1

Tomado de https://aquasistemas.mx/2015/06/24/hidroneumatico/

Alexis Pedroza aledroza Cintia marcela pedroza Página 2

Cabezal de Descarga:

Interconecta en paralelo las bombas y el tanque hidroneumático. Tiene descargas hacia

ambos lados del equipo y se puede conectar a la red hidráulica por cualquier extremo o

por ambos.

Válvulas y Conexiones de Descarga:

Cada bomba tiene un juego de bridas que permite su desconexión y conexión, una válvula

check para evitar recirculacuón de agua y una válvula de bola para mantenimiento.

TIPOS Y MODELOS DE EQUIPOS HIDRONEUMÁTICOS

Presurizador o Hidrocell

Es un sistema de presurización en forma de paquete, esta es eficiente y brinda a los

lugares el abastecimiento necesario de agua por medio de la presión constante a toda

la red hidráulica. Su recorrido del agua es corto con este método y no utiliza más del agua

necesaria, su instalación es sencilla, requiere de electricidad para su funcionamiento y

consumo poca energía.

Hidroneumáticos simples

Al igual que el anterior este sistema es completo y en forma de paquete, el agua llega a

presión a la red hidráulica de los hogares. Este necesita de electricidad y requiere de la

conexión de la succión de la bomba a la cisterna. Es de más durabilidad que el anterior, el

consumo de energía es bajo, su instalación es fácil y no requiere de habitual

mantenimiento.

Hidroneumáticos múltiples

Es muy similar a los sistemas hidroneumáticos simple, su principal diferencia es que los

Múltiples utilizan dos o más bombas para lograr la presión dentro del tanque, esto se debe

a que tiene una estructura más grande y estas requieren de más presión para su

funcionamiento. Este es más utilizado en el campo industrial, no es complicado de instalar

y al igual que los dos anteriores requiere de energía eléctrica. Cuando el sistema detecta si

se requiere de más presión para el abastecimiento y utiliza las bombas necesarias para

que la red hidráulica funcione normalmente.

La elección de uno de los diferentes sistemas de hidroneumáticos dependerá del uso que

se le dará en los lugares donde se instalará. 2

2

TOMADO DE http://aquasistemas.com.gt/bombas-de-agua/los-tipos-de-sistemas-de-

hidroneumaticos-existentes

Alexis Pedroza aledroza Cintia marcela pedroza Página 3

INTRODUCCIÓN A LA HIDRÁULICA

Hidráulica, aplicación de la mecánica de fluidos en ingeniería, para construir dispositivos

que funcionan con líquidos, por lo general agua o aceite. La hidráulica resuelve problemas

como el flujo de fluidos por conductos o canales abiertos y el diseño de presas de

embalse, bombas y turbinas. Su fundamento es el principio de Pascal, que establece que la

presión aplicada en un punto de un fluido se transmite con la misma intensidad a cada

punto del mismo.3

Leer más: http://www.monografias.com/trabajos10/hidra/hidra.shtml#ixzz59XI7Xjjr

HIDROSTÁTICA Y CINEMÁTICA

Cinemática: Parte de la mecánica que estudia el movimiento de los cuerpos, con

independencia de las fuerzas que lo producen.

Hidrostática: Estudio de las condiciones de equilibrio de los líquidos.4

DINÁMICA DE FLUIDOS

La dinámica de fluidos estudia los fluidos en movimiento y es una de las ramas más

complejas de la mecánica. Aunque cada gota de fluido cumple con las leyes del

movimiento de Newton las ecuaciones que describen el movimiento del fluido pueden ser

extremadamente complejas. En muchos casos prácticos, sin embargo el comportamiento

del fluido se puede representar por modelos ideales sencillos que permiten un análisis

detallado.

INTRODUCCIÓN A LA NEUMÁTICA

La neumática es la tecnología que emplea un gas, normalmente aire comprimido, como

elemento de transmisión de la energía necesaria para mover y hacer funcionar diferentes

mecanismos. Los procesos consisten en disponer de la presión de aire y a hacer que esta

energía acumulada actúe sobre los elementos del circuito neumático (por ejemplo los

cilindros) para que estos efectúen un trabajo útil. Como se dijo anteriormente, por lo

general el gas utilizado es el aire comprimido, pero para aplicaciones especiales puede

usarse el nitrógeno u incluso otros gases inertes.

Dicho de otra forma la neumática utiliza aire comprimido que hacemos circular por

tuberías hacia donde nos va bien y esta energía de la que dispone el aire comprimido se

utiliza para mover, abrir, cerrar, etc. elementos del circuito y finalmente generar

automatismos secuenciales. 5

3

TOMADO DE http://www.monografias.com/trabajos10/hidra/hidra.shtml

4

TOMADO DE https://tareascchazc.wordpress.com/2011/09/12/estatica-cinematica-

hidrostatica-termodinamica-electrostatica-optica-y-sistema-de-medicion/

5

TOMADO DE https://www.ceac.es/blog/introduccion-la-neumatica

Alexis Pedroza aledroza Cintia marcela pedroza Página 4

2. CASO DE ESTUDIO.

Caso de estudio En una empresa de plásticos (PLASTICOL S.A.) se desea obtener

un sistema presurizado de agua, tal que sea capaz de llevar este líquido a los

tanques de mezclado de los compuestos químicos que se encuentran a gran distancia

desde la fuente hasta la planta de mezcla, en donde se desea desarrollar un sistema

hidroneumático que pueda suplir esta necesidad. El sistema hidroneumático que se

solicita debe contener un tanque hidroneumático capaz de llenar 5 tanques de

mezcla cada uno de 5000 𝑐𝑚3 , en el cual se debe anexar tanto las bombas

centrifugas que logren hacer una presión para suplir el llenado en el menor tiempo

posible pero teniendo en cuenta que la distancia recorrida entre el sistema

hidroneumático y los tanques de llenado es de 580 metros, como los cabezales de

descarga bridadas y el preostato que se utilice debe hacer que el paso del agua llene

un tanque a la vez, ya que si se llenan todos al tiempo se pude elevar la presión,

una vez se tengan estos elementos también se debe diseñar el tablero de control e

indicadores los cuales visualizaran las presiones del sistema hidroneumático como

también el control de estas presiones y demás componentes que se consideren

necesarios para el buen funcionamiento de este sistema, las conexiones hidráulicas

se dejan a libre diseño pero deben tenerse en cuenta los aspectos antes mencionados.

Con los componentes del sistema hidroneumático, se debe diseñar las presiones que

se ejecutaran dentro del sistema, calculando las presiones máxima y mínima como

también el tipo de bomba que se utilizara y el área interna de este, se debe hacer el

análisis del tanque y la viabilidad de este diseñando y calculando las presiones

internas que se manejan dentro del tanque y el sistema como tal, por último se hace

necesario utilizar un compresor que para ello se diseña mediante el cálculo de las

áreas intervinientes del sistema hidroneumático.

Alexis Pedroza aledroza Cintia marcela pedroza Página 5

INFORMACION DADA:

5 tanques de mezcla cada uno de 5000 𝑐𝑚3.

la distancia recorrida entre el sistema hidroneumático y los tanques de llenado es de 580

metros.

1 tanque de mezcla de 5000 cm3 cada uno = 0.005 m3 = 5L.

5 tanques de mezclas de 0.025 m3 = 25 L.

Tiempo 210 segundos.

Distancia de llenado 580 m.

ELEMENTOS NECESARIOS:

Tanques hidroneumáticos de 30 litros.

Los tanques que utilizan agua y aire a presión se conocen como tanques hidroneumáticos, o

tanques de presión. El aire comprimido se utiliza en estos tanques como un búfer o cojín que

permite un aumento libre de proceso de entrega. Hay tres funciones en los tanques

hidroneumáticos. La primera es como parte de un sistema de entrega de agua fijado para

suministrar agua en un intervalo de presión prefijado. El segundo utiliza el ajuste de presión

para controlar que una bomba no encienda con demasiada frecuencia. El tercero es para

regular o bajar los picos de presión, como un protector contra sobretensiones de energía.

Alexis Pedroza aledroza Cintia marcela pedroza Página 6

Bomba centrifuga.

Una bomba es una máquina capaz de transformar energía mecánica en hidráulica. Un tipo

de bombas son las centrífugas que se caracterizan por llevar a cabo dicha transformación

de energía por medio de un elemento móvil denominado impulsor, rodete o turbina, que

gira dentro de otro elemento estático denominado cuerpo o carcasa de la bomba.6

Purga para drenaje de la tubería.

Manómetros

Un manómetro es un instrumento de medida de la presión en fluidos (líquidos y gases) en

circuitos cerrados. Miden la diferencia entre la presión real o absoluta y la presión

atmosférica, llamándose a este valor, presión manométrica. A este tipo de manómetros se

les conoce también como "Manómetros de Presión".

Lo que realmente hacen es comparar la presión atmosférica (la de fuera, la atmósfera)

con la de dentro del circuito por donde circula al fluido. Por eso se dice que los

manómetros miden la presión relativa.

La presión manométrica es la presión relativa a la presión atmosférica. La presión

manométrica es positiva para presiones por encima de la presión atmosférica, y negativa

6

Tomado de http://www.lehide.com/que-es-una-bomba-centrifuga/

Alexis Pedroza aledroza Cintia marcela pedroza Página 7

para presiones por debajo de ella. La presión absoluta es la suma de presión manométrica

y presión atmosférica.

Válvulas de seguridad

En la industria constituye una situación normal la utilización de sistemas que operan a

presión. Reactores, calderas, recalentadores, tanques de almacenamiento, tuberías y

demás aparatos a presión pueden verse sometidos a presiones superiores a las de diseño,

con el consiguiente riesgo de explosión, pudiendo causar graves consecuencias tanto para

las personas como para las instalaciones cercanas. Para prevenir este riesgo, se instalan en

estos equipos válvulas de seguridad que permitan, por medio de la descarga del fluido

contenido, aliviar el exceso de presión. Así, las válvulas de seguridad constituyen un

elemento clave de seguridad utilizado ampliamente en la industria y exigido

reglamentariamente, por lo que es importante entender adecuadamente su

funcionamiento y sus limitaciones.7

Válvulas anti retorno.

Las válvulas anti-retorno, también llamadas válvulas de retención, válvulas

uniflujo o válvulas check, tienen por objetivo cerrar por completo el paso de

un fluido en circulación -bien sea gaseoso o líquido- en un sentido y dejar paso libre en

el contrario. Tiene la ventaja de un recorrido mínimo del disco u obturador a la posición

de apertura total.1

Se utilizan cuando se pretende mantener a presión una tubería en servicio y poner en

descarga la alimentación. El flujo del fluido que se dirige desde el orificio de entrada

hacia el de utilización tiene el paso libre, mientras que en el sentido opuesto se

encuentra bloqueado. También se las suele llamar válvulas unidireccionales.

7

Tomado de https://www.quiminet.com/articulos/las-valvulas-de-seguridad-20167.htm

Alexis Pedroza aledroza Cintia marcela pedroza Página 8

Las válvulas anti-retorno son ampliamente utilizadas en tuberías conectadas a

sistemas de bombeo para evitar golpes de ariete, principalmente en la línea de

descarga de la bomba.

Interruptores de presión.

Los interruptores de presión, también conocidos como Switch de presión, son

diseñados en diversos tipos y para distintas presiones. Un interruptor de presión es un

pequeño dispositivo que permite mantener la seguridad y el control de distintos

ambientes, pues es un aparato de emergencia que mide la presión aplicada. El

interruptor de presión puede actuar o simplemente proveer una manera de disminuir o

incrementar diferentes presiones.

La principal función del interruptor de presión es realizar alguna acción que evite

accidentes. Pueden ser fabricados con muelles o diafragmas. En caso de usarse

muelles, estos son débiles para poder manejar bajas presiones, mientras que los

muelles se emplean para el uso de altos niveles de presión.

Tablero de control potencia de motores.

Un Centro de Control de Motores (CCM) es por definición, un tablero que alimenta,

Controla y protege circuitos cuya carga esencialmente consiste en motores y que usa

Arrancadores (contactores y relevadores) como principales componentes de

Control. Consiste en un arreglo o combinación de varios arrancadores agrupados

En un Gabinete o tablero general, de tipo Auto soportado, para proteger un

Determinado grupo de motores, que también permite lograr a través de su

Cableado interior el automatismo para realizar un determinado proceso.8

8

Tomado de

https://www.acomee.com.mx/CENTRO%20DE%20CONTROL%20DE%20MOTORES.pdf

Alexis Pedroza aledroza Cintia marcela pedroza Página 9

Compresores.

Un compresor es una máquina de fluido que está construida para aumentar la presión y

desplazar cierto tipo de fluidos llamados compresibles, tales como gases y vapores. Esto se

realiza a través de un intercambio de energía entre la máquina y el fluido, en el cual el

trabajo ejercido por el compresor es transferido a la sustancia que pasa por él

convirtiéndose en energía de flujo, aumentando su presión y energía

cinética impulsándola a fluir.

Al igual que las bombas, los compresores también desplazan fluidos, pero a diferencia de

las primeras que son máquinas hidráulicas, éstos son máquinas térmicas, ya que su fluido

de trabajo es compresible, sufre un cambio apreciable de densidad y, generalmente,

también de temperatura; a diferencia de los ventiladores y los sopladores, los cuales

impulsan fluidos, pero no aumentan su presión, densidad o temperatura de manera

considerable.

Dispositivos de drenaje del tanque hidráulico, con sus correspondientes llaves de paso.

Filtro para aire, en el compresor o equipo de inyección.

Alexis Pedroza aledroza Cintia marcela pedroza Página 10

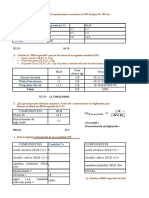

3. CALCULOS DEL SISTEMA.

1) Determinar Caudal.

Para este problema vamos a suponer que queremos llenar los 5 tanques de 5000 cm3 (5 litros)

cada uno, en 30 segundos, es decir se van a llenar 25 litros en 210 segundos.

Sabemos que:

V

Q=

t

Donde:

𝑚3

Q= caudal del fluido [ 𝑠

]

t= tiempo de llenado [𝑠]

V= volumen del tanque [𝑚3 ]

0.025m3 𝒎𝟑

𝑸= 𝑸 = 𝟏. 𝟏𝟗

210s 𝒔

2. Determinar diámetro de la tubería.

Sabiendo el caudal y utilizando la siguiente tabla para determinar una velocidad aproximada

podemos determinar el diámetro aproximado de la tubería a utilizar.

Alexis Pedroza aledroza Cintia marcela pedroza Página 11

De la formula de continuidad tenemos:

4∗𝑄

𝐷=√

𝜋∗𝑣

Donde:

𝑚3

Q= caudal del fluido [ 𝑠

]

𝑚

V= velocidad del fluido [ 𝑠 ]

D= diámetro de la tubería [𝑚]

4 ∗ 1,194 4,476

𝐷=√ = √ = 𝐷 = 0,688 𝑚

𝜋∗3 9,424

3. Determinar Cargas.

Perdida de cargas por fricción en tubería recta.

Para el cálculo de las pérdidas de carga se ha tomado como base la formula de hacen & Williams,

ya que es una de las mas populares para el diseño y análisis de sistemas de agua. Su uso está

limitado al flujo de agua en conductos mayores de 2 pulgadas y menores de 6 pies de diámetro.

10,643 ∗ 𝑄1.85 ∗ 𝐿

ℎ𝑓 =

𝐶 1.85 ∗ 𝐷 4,87

Alexis Pedroza aledroza Cintia marcela pedroza Página 12

Donde:

𝑚3

Q= caudal de fluido [ ].

𝑠

L= longitud del tramo de tubería |𝑚|.

D= diámetro de la tubería [𝑚].

C= coeficiente que depende de la naturaleza de las paredes de tubos.

𝟏𝟎. 𝟔𝟒𝟑 ∗ 𝟏. 𝟏𝟗𝟏.𝟖𝟓 ∗ 𝟓𝟖𝟎

𝒉𝒇 =

𝟏𝟑𝟎𝟏.𝟖𝟓 ∗ 𝟎. 𝟔𝟖𝟖𝟒.𝟖𝟕

𝟏𝟎. 𝟔𝟒𝟑 ∗ 𝟏. 𝟑𝟕𝟗 ∗ 𝟓𝟖𝟎

𝒉𝒇 =

𝟖𝟏𝟒𝟑. 𝟐𝟎 ∗ 𝟎. 𝟏𝟔

𝟖𝟓𝟏𝟐. 𝟒𝟖

𝒉𝒇 =

𝟔𝟔𝟗. 𝟑𝟏

𝒉𝒇 = 𝟏𝟐. 𝟕𝟏 m

Alexis Pedroza aledroza Cintia marcela pedroza Página 13

4. Perdida de presión en válvulas y conexiones.

Cualquier obstáculo en la tubería cambia la dirección de la corriente en forma total o parcial,

altera la configuración característica de flujo y ocasiona turbulencia, causando una pérdida de

energía mayor de la que normalmente se produce en un flujo por una tubería recta. De esta

forma, tanto las perdidas por fricción como las perdidas localizadas, para cada diámetro en el

sistema serán evaluados con la misma ecuación de perdidas por fricción como las perdidas

localizadas, para cada diámetro en el sistema serán evaluadas con la misma ecuación de perdidas

por fricción para obtener la pérdida total (ht) del sistema , solo que a la longitud de tubería real

(Lr)se le adicionara la suma de la longitud equivalente de cada accesorio, la tabla indica la longitud

equivalente respecto a cada accesorio y su diámetro. Las longitudes equivalentes de la tabla

corresponden a tubería de hierro, fundido. Deben usarse factores de corrección para otros

materiales con siguiente formula.

𝐶 1.85

𝐹𝐶 = | |

100

130 1.85

𝐹𝐶 = | |

100

𝐹𝐶 = |1.3|1.85

𝐹𝐶 = 1.62 𝑚

Longitudes equivalentes a pérdidas locales (en metros de tubería de hierro fundido).

Las perdidas por longitud serán:

Alexis Pedroza aledroza Cintia marcela pedroza Página 14

Σℎ𝑓 = ℎ𝑓 + ℎ𝑓

Σℎ𝑓 = 12.71 + 1.62

Σℎ𝑓 = 14.33

5. la presión residual

Es aquella presión óptima, la cual debe vencer el sistema de bombeo para poder mandar el agua

hasta un punto deseado, el cual es considerado hidráulicamente como el más desfavorable.

Hr =1 psi = 2.31 ft = 0.7041 m.

En los puntos de consumo la presión residual (presión mínima) deberá ser = 4.27 libras por

pulgada cuadrada.

6. carga o altura dinámica total de bombeo (ADT).

La carga dinámica total de bombeo representa todos, los obstáculos que tendrá que vencer un

líquido impulsado por una maquina (expresados en metros de columna del mismo), para poder

llegar hasta el punto especifico considerado como la toma más desfavorable.

La expresión para el cálculo de ADT proviene de la ecuación Bernoulli:

𝑣2

ADT =h + Σ ℎ𝑓 + 2𝑔

+ ℎ𝑟

h = altura geométrica entre el nivel inferir y el superior del liquido.

Σ ℎ𝑓 = la sumatoria de todas las pérdidas (tanto en tubería recta como en accesorios que sufre el

nivel de succión y el de descarga).

𝑣2

2𝑔

= Energía cinética o presión dinámica.

hr = i presión residual que debe vencer la bomba cuando el fluido llegue a su destino o punto mas

desfavorable.

Velocidad media; es la distancia recorrida sobre la trayectoria en un intervalo de tiempo dado,

tenemos la velocidad media sobre la trayectoria o rapidez media, la cual es una cantidad escalar.

La expresión anterior se describe en la forma:

∆𝑠 580

V =∆𝑡 = 210

𝑣 = 2.76 𝑚\𝑠

Alexis Pedroza aledroza Cintia marcela pedroza Página 15

(2.76)2 7.61

ADT = 2 +14.33 + 2(9.807) + 4.27 ADT = 16.33 + 19.614 + 4.27 ADT= 20.98

7. Dimensiones de la Bomba.

La primera consideración al seleccionar el tamaño de las bombas, es el hecho de que debe ser

capaces por si solas de obedecer la demanda máxima dentro de los rangos de presiones y

caudales, existiendo siempre una bomba adicional para alternancia con las oras y para cubrir entre

todas, por lo menos el 140 por ciento de la demanda máxima probable.

Potencia requerida por la bomba.

La potencia de la bomba para un sistema hidroneumático, representa la potencia requerida

por la bomba para transferir de un punto a otro y la energía requerida para vencer sus

pérdidas, podrá calcularse por la formula siguiente:

𝜸∗𝑸∗𝑯𝒕

Pot = 𝟕𝟔∗𝒏

𝟏𝟎𝟎

Donde:

Pot= potencia de la bomba en caballos de vapor (cv).

1CV = 0.985923257373 HP.

1HP= 1.014277726508357 CV.

𝑘𝑔

𝛾 = 𝑑𝑒𝑛𝑠𝑖𝑑𝑎𝑑 𝑑𝑒𝑙 𝑎𝑔𝑢𝑎 1000

𝑚3

𝑚3

Q= caudal del fluido [ 𝑠 ]

Ht= carga dinámica total |𝑚|

N = eficiencia de la bomba.

Bombas chicas 3\4 “a 2” de succión = 30 – 50 %

Bombas medianas 2” a 6” de succión = 50 -75 %

Bombas grandes 6” ó mayores = 75 – 80 %

Las bombas deben seleccionarse para trabajar contra una carga por lo menos igual a la presión

máxima en el tanque hidroneumático.

1000 ∗ 1.19 ∗ 20.98 24975.7

Pot = 76 ∗ 80 Pot = 60.8

pot = 410.78.

100

Alexis Pedroza aledroza Cintia marcela pedroza Página 16

8. Presión mínima.

La presión mínima de operación Pmin (PSI) del cilindro en el sistema hidroneumática deberá ser

tal que garantice en todo momento, la presión requerida (presión residual) en la toma más

desfavorable, podrá ser determinada por la formula siguiente:

𝑃𝑚𝑖𝑛 = ℎ + Σℎ𝑓 + ℎ𝑟

Donde:

H= altura geométrica entre el nivel inferior y el superior del liquido.

Σℎ𝑓 = 𝑙𝑎 𝑠𝑢𝑚𝑎𝑡𝑜𝑟𝑖𝑎 𝑑𝑒 𝑡𝑜𝑑𝑎𝑠 𝑙𝑎𝑠 𝑝𝑒𝑟𝑑𝑖𝑑𝑎𝑠 (𝑡𝑎𝑛𝑡𝑜 𝑒𝑛 𝑡𝑢𝑏𝑒𝑟𝑖𝑎 𝑟𝑒𝑐𝑡𝑎 𝑐𝑜𝑜 𝑒𝑛 𝑎𝑐𝑐𝑒𝑠𝑜𝑟𝑖𝑜𝑠)

𝑞𝑢𝑒 𝑠𝑢𝑓𝑟𝑒𝑛 𝑒𝑙 𝑛𝑖𝑣𝑒𝑙 𝑑𝑒 𝑠𝑢𝑐𝑐𝑖𝑜 𝑦 𝑒𝑙 𝑑𝑒 𝑑𝑒 𝑑𝑒𝑠𝑐𝑎𝑟𝑔𝑎.

𝑣2

= 𝑒𝑛𝑒𝑟𝑔𝑖𝑎 𝑐𝑖𝑛𝑒𝑡𝑖𝑐𝑎 𝑜 𝑝𝑟𝑒𝑠𝑖𝑜𝑛 𝑑𝑖𝑛𝑎𝑚𝑖𝑐𝑎.

2𝑔

Hr = presión residual que debe vencer la bomba cuando el fluido llegue a su destino o punto más

desfavorable.

2.762

Pmin = 2 + 14.33 + + 4.27

2∗9.807

7.61

Pmin = 16.33 + 19.614 + 4.27

Pmin f= 20.98 psi.

9. Presión Máxima.

El articulo número 205 de la gaceta oficial 4.044 extraordinario, recomienda que la presión

diferencia, no sea inferior a 14 metros de columna de agua (20 psi). Sin embargo, no fija un límite

máximo que se pueda utilizar, por lo que hay que tener en cuenta que al aumentar el diferencia de

presión, aumenta la relación de eficiencia del cilindro considerablemente y por lo tanto reduce en

tamaño final del mismo; pero aumentar demasiado el diferencial puede ocasionar inconvenientes,

pequeños, tales como un mayor espesor de la lamina del tanque, elevando asi su costo y

obligando a la utilización de bombas de mayor potencia para vencer la presión máxima, o graves,

tales como fugas en las piezas sanitarias y acortamiento de su vida útil. La elevación de la presión

máxima se prefiere dejar al criterio del proyectista.

De acuerdo a este articulo nuestra presión máxima de 40.98 psi.

Alexis Pedroza aledroza Cintia marcela pedroza Página 17

3. REFERENCIA.

file:///C:/Users/aledroza/Downloads/Gu%C3%ADa%20de%20activades%20y%20R%C3%

BAbrica%20de%20evaluaci%C3%B3n%20-%20Fase%201%20-

%20Aplicar%20conceptos%20de%20sistemas%20hidroneum%C3%A1ticos%20(3).pdf

https://es.scribd.com/document/328650705/Trabajo-Colaborativo-Fase2

http://www.monografias.com/trabajos10/hidra/hidra.shtml

https://tareascchazc.wordpress.com/2011/09/12/estatica-cinematica-hidrostatica-termodinamica-

electrostatica-optica-y-sistema-de-medicion/

http://aquasistemas.com.gt/bombas-de-agua/los-tipos-de-sistemas-de-hidroneumaticos-existentes

Trabajo colaborativo fase 2, hector Eduardo alarcon,

https://es.scribd.com/document/328650705/Trabajo-Colaborativo-Fase2

Alexis Pedroza aledroza Cintia marcela pedroza Página 18

You might also like

- Problemas de Aplicacion FluidosDocument5 pagesProblemas de Aplicacion FluidosJhosmel Gamboa Cordova100% (2)

- OBRA - Un Relato Desde Mi Ventana - 1.1Document18 pagesOBRA - Un Relato Desde Mi Ventana - 1.1alexis pedrozaNo ratings yet

- LIBRO - Un Relato Desde Mi Ventana3Document71 pagesLIBRO - Un Relato Desde Mi Ventana3alexis pedrozaNo ratings yet

- Un Relato Desde Mi Ventana ( - UPB - )Document6 pagesUn Relato Desde Mi Ventana ( - UPB - )alexis pedrozaNo ratings yet

- Presentacion Upb - Un Relato Desde Mi VentanaDocument14 pagesPresentacion Upb - Un Relato Desde Mi Ventanaalexis pedrozaNo ratings yet

- OBRA - Un Relato Desde Mi Ventana 1.4Document30 pagesOBRA - Un Relato Desde Mi Ventana 1.4alexis pedrozaNo ratings yet

- LIBRO - Un Relato Desde Mi VentanaDocument60 pagesLIBRO - Un Relato Desde Mi Ventanaalexis pedrozaNo ratings yet

- Interpretacion Teatral II - Alexis PedrozaDocument2 pagesInterpretacion Teatral II - Alexis Pedrozaalexis pedrozaNo ratings yet

- Escenas Un Relato Desde Mi VentanaDocument3 pagesEscenas Un Relato Desde Mi Ventanaalexis pedrozaNo ratings yet

- OBRA - Un Relato Desde Mi VentanaDocument16 pagesOBRA - Un Relato Desde Mi Ventanaalexis pedrozaNo ratings yet

- Desde Mi VentanaDocument7 pagesDesde Mi Ventanaalexis pedrozaNo ratings yet

- Un Relato Desde Mi Ventana Capitulos 1 - 6Document3 pagesUn Relato Desde Mi Ventana Capitulos 1 - 6alexis pedrozaNo ratings yet

- 27° Festival de Las Artes - AFICHE - Final - 1Document1 page27° Festival de Las Artes - AFICHE - Final - 1alexis pedrozaNo ratings yet

- OBRA - Un Relato Desde Mi Ventana 1.2Document20 pagesOBRA - Un Relato Desde Mi Ventana 1.2alexis pedrozaNo ratings yet

- Una Muerte AnunciadaDocument2 pagesUna Muerte Anunciadaalexis pedrozaNo ratings yet

- Semana 6 Reto Alexis PedrozaDocument36 pagesSemana 6 Reto Alexis Pedrozaalexis pedrozaNo ratings yet

- Reto Semana 2 Completo Alexis PedrozaDocument11 pagesReto Semana 2 Completo Alexis PedrozaAlexis PedrozaNo ratings yet

- Texto Creativo - Alexis Pedroza - Pequeños DialogosDocument3 pagesTexto Creativo - Alexis Pedroza - Pequeños Dialogosalexis pedrozaNo ratings yet

- Reto Semana 3 Guerra DigitalDocument4 pagesReto Semana 3 Guerra Digitalalexis pedrozaNo ratings yet

- Reto3 - Alexis Pedroza FinalDocument5 pagesReto3 - Alexis Pedroza Finalalexis pedrozaNo ratings yet

- Reto3 - Alexis Pedroza FinalDocument14 pagesReto3 - Alexis Pedroza FinalAlexis PedrozaNo ratings yet

- Reto 7 Alexis Pedroza Mision Tic 2022Document47 pagesReto 7 Alexis Pedroza Mision Tic 2022Alexis PedrozaNo ratings yet

- Evolucion Humana.Document1 pageEvolucion Humana.alexis pedrozaNo ratings yet

- Que Seria de La Inteligencia Artificial Sin La Inteligencia Humana.Document1 pageQue Seria de La Inteligencia Artificial Sin La Inteligencia Humana.alexis pedrozaNo ratings yet

- Reto3 - Alexis Pedroza FinalDocument5 pagesReto3 - Alexis Pedroza Finalalexis pedrozaNo ratings yet

- Reto4 Documento Final Alexis PedrozaDocument34 pagesReto4 Documento Final Alexis PedrozaAlexis PedrozaNo ratings yet

- El Hombre Digital by Alexis PedrozaDocument3 pagesEl Hombre Digital by Alexis Pedrozaalexis pedrozaNo ratings yet

- 27° Festival de Las Artes Ricardo Nieto - Afiche3Document1 page27° Festival de Las Artes Ricardo Nieto - Afiche3alexis pedrozaNo ratings yet

- Cuidado de La Voz e Higiene VocalDocument7 pagesCuidado de La Voz e Higiene Vocalalexis pedrozaNo ratings yet

- Higiene Vocal - Alexis PedrozaDocument11 pagesHigiene Vocal - Alexis Pedrozaalexis pedrozaNo ratings yet

- Cuidado de La Voz e Higiene VocalDocument8 pagesCuidado de La Voz e Higiene Vocalalexis pedrozaNo ratings yet

- Undersaturated Oil ReservoirDocument11 pagesUndersaturated Oil ReservoirYohana SaucedoNo ratings yet

- Reporte de LaboratorioDocument2 pagesReporte de LaboratorioMiguel Angel Lara LopezNo ratings yet

- Medición de Caudal en Conductores A PresionDocument12 pagesMedición de Caudal en Conductores A PresionYaritza RomeroNo ratings yet

- 6353 Cuestionario Evaluativo-1587695289Document2 pages6353 Cuestionario Evaluativo-1587695289Junior GomezNo ratings yet

- Ejercicios Flujo en TuberíasT 2 - 2018 - IIDocument9 pagesEjercicios Flujo en TuberíasT 2 - 2018 - IIGilberto MicoltaNo ratings yet

- Permeabilidad de Los SuelosDocument23 pagesPermeabilidad de Los SuelosFabian Tovar Trujillo0% (1)

- Diapositivas de ClaseDocument14 pagesDiapositivas de ClasejociasNo ratings yet

- RQ 006 - 2021 - Mantenimiento Preventivo - Planta - SeptiembreDocument12 pagesRQ 006 - 2021 - Mantenimiento Preventivo - Planta - SeptiembreOmar Maguiña De PazNo ratings yet

- Bodeguita Emy ActualDocument29 pagesBodeguita Emy ActualRichard La BalaNo ratings yet

- Distribución de Permeabilidades y Capacidad Productiva - Simulacion de ReservoriosDocument20 pagesDistribución de Permeabilidades y Capacidad Productiva - Simulacion de ReservoriosRonal CNo ratings yet

- 1 Ventana de Captación UccDocument33 pages1 Ventana de Captación UccMiker Roca TorresNo ratings yet

- Mecanica de FluidosDocument1 pageMecanica de FluidosRolan Javi NoVa HeshNo ratings yet

- Examen Prueba Del Primer ParcialDocument4 pagesExamen Prueba Del Primer ParcialgabrielaNo ratings yet

- Problemas HLBDocument11 pagesProblemas HLBBelén AguinagaNo ratings yet

- Ecuacion de DarcyDocument4 pagesEcuacion de DarcyRoma RomanNo ratings yet

- Disipadores de EnergiaDocument7 pagesDisipadores de EnergiaCristobal Churqui MancillaNo ratings yet

- Naniegub - Taller 1, Mecánica de Fluidos D1Document2 pagesNaniegub - Taller 1, Mecánica de Fluidos D1Juan Daniel Parra ChavesNo ratings yet

- GUIA 1-11-Principio PascalDocument3 pagesGUIA 1-11-Principio Pascalkarennatalia2004No ratings yet

- Suspensiones QuimicasDocument2 pagesSuspensiones QuimicasRonal Vásquez BautistaNo ratings yet

- Solucion Taller de FluidosDocument20 pagesSolucion Taller de FluidosJenniferTorreNo ratings yet

- Tipos de FluidosDocument12 pagesTipos de FluidosJhonatan PlasenciaNo ratings yet

- Informe Fluidos (Viscosidad)Document13 pagesInforme Fluidos (Viscosidad)A.PcNo ratings yet

- El Sifon ResumenDocument3 pagesEl Sifon ResumenDaya NavasNo ratings yet

- Viscosidad de PolimerosDocument7 pagesViscosidad de PolimerosNattaly VillegasNo ratings yet

- Evaluación Formativa N° FluidosDocument13 pagesEvaluación Formativa N° FluidosMacarena VegaNo ratings yet

- Capitulo Del Libro de CementaciónDocument23 pagesCapitulo Del Libro de Cementaciónwilliam rojas vargasNo ratings yet

- Examen MDF 2017-01Document2 pagesExamen MDF 2017-01Luis FuentesNo ratings yet

- Representación y Manejo de FluidosDocument15 pagesRepresentación y Manejo de FluidosEdwin Fernandez GonzalesNo ratings yet

- Tarea 7 Calculo de Perdidas en Tuberías A PresiónDocument3 pagesTarea 7 Calculo de Perdidas en Tuberías A PresiónFernando Mera AlvarezNo ratings yet