Professional Documents

Culture Documents

Qué Es El Concreto

Uploaded by

marielysCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Qué Es El Concreto

Uploaded by

marielysCopyright:

Available Formats

El concreto: es el producto resultante de la mezcla de

un Aglomerante; Arena, Grava o Piedra Machacada (denominados áridos)

y Agua.

Antiguamente se empleó en Asia y en Egipto. En Grecia existieron

acueductos y romanos lo emplearon en sus grandes obras públicas, como el

puerto de Nápoles, y lo extendieron por todo su imperio.

Es un material de bajo precio respecto al Acero, de resistencia similar o

mayor a la del Ladrillo, que brinda la posibilidad de construir elementos de casi

cualquier forma. También es buen aislante acústico y resistente al fuego.

Del mismo modo, la consistencia o fluidez del concreto dependerá

del contenido de agua de la mezcla.

Cabe destacar que, la plasticidad dependerá del contenido de Áridos finos

de diámetro inferior a 0,1 mm., haciendo más fácil la colocación en obra.

Diseño de Mezclas de Concreto:

El diseño de mezclas es un procedimiento empírico, y aunque hay muchas

propiedades importantes del concreto, la mayor parte de procedimientos de

diseño están basados principalmente en lograr una resistencia a

compresión para una edad determinada así como la manejabilidad apropiada

para un tiempo determinado, además se debe diseñar para unas propiedades

que el concreto debe cumplir cuando una estructura se coloca en servicio.

Por ende, una mezcla se debe diseñar tanto para estado fresco como

para estado endurecido. Las principales exigencias que se deben cumplir para

lograr una dosificación apropiada en estado fresco son las de

manejabilidad, resistencia, durabilidad y economía.

Manejabilidad: es importante que el concreto se diseñe con la

manejabilidad adecuada para la colocación, esta depende principalmente de

las propiedades y características de los agregados y la calidad del cemento.

Cuando se necesita mejorar las propiedades de manejabilidad, se puede

pensar en incrementar la cantidad de mortero.

Es fundamental la comunicación entre el diseñador, el constructor y el

productor de concreto con el propósito de asegurar una buena mezcla

de concreto. Una adición de agua en la obra es la peor solución para manejar

la manejabilidad del concreto, es totalmente contraproducente para la calidad

del producto.

Resistencia y durabilidad del Concreto: el concreto es diseñado para

una resistencia mínima a compresión. Esta especificación de

la resistencia puede tener algunas limitaciones cuando se especifica con una

máxima relación agua cemento y se condiciona la cantidad de material

cementante. Es importante asegurar que los requisitos no sean mutuamente

incompatibles. O en algunos casos la relación agua/material cementante se

convierte en las características más importantes por tema de durabilidad.

En algunas especificaciones puede requerirse que el concreto cumpla con

ciertos requisitos de durabilidad relacionados con congelamiento y deshielo,

ataques químicos, o ataques por cloruros, casos en los que

la relación agua cemento, el contenido mínimo de cemento y el uso de

aditivos se convierten en pieza fundamental para el diseño de una mezcla

de concreto.

Esto nos lleva a tener presente que una mezcla perfecta o diseñada bajos

los criterios de durabilidad no producirá ningún efecto si no se llevan a cabo

procedimientos apropiados de colocación, compactación acabado, protección

y curado.

La economía: el costo de la elaboración de una mezcla de concreto está

constituido básicamente por el costo de los materiales, equipo y mano de obra.

Del mismo modo, la variación en el costo de los materiales se debe a que el

precio del cemento por kilo es mayor que el de los agregados y de allí, que la

proporción de estos últimos minimice la cantidad de cemento sin sacrificar

la resistencia y demás propiedades del concreto. La diferencia en costo entre

los agregados generalmente es secundaria; sin embargo, en algunas

localidades o con algún tipo de agregado especial pueden ser suficientes para

que influya en la selección y dosificación. El costo del agua usualmente no

tiene ninguna influencia, mientras que el de los aditivos puede ser importante

por su efecto potencial en la dosificación del cemento y los agregados.

El costo de la mano de obra depende de la trabajabilidad de la mezcla y de

los métodos de colocación y compactación. Una mezcla poco trabajable con

unequipo de compactación deficiente aumenta los costos de mano de obra.

También la economía de un diseño de mezcla se debe contemplar el grado

de control de calidad que se espera en la obra. El concreto tiene una

variabilidad tanto la calidad de los materiales, la producción y las acciones que

se ejecutan en la obra. En obras pequeñas “sobre diseñar” el concreto puede

resultar económico entre comillas pero en una obra muy grande de altos

volúmenes de concreto se debe implementar un extenso control de calidad con

el propósito de mejoran los costó y la eficiencia.

Dosificación de una mezcla de concreto: las proporciones de la mezcla

de concreto que cumpla con dichas características con los materiales

disponibles, se logra mediante el sistema de prueba y error o el sistema de

ajuste y reajuste.

Dicho sistema consiste en preparar una mezcla de concreto con unas

proporciones iniciales y calculadas por diferentes métodos. A la mezcla de

prueba se le realizan los diferentes ensayos de control de

calidad como asentamiento, pérdida de manejabilidad, masa unitaria, tiempos

de fraguado y resistencia a la compresión.

Estos datos se comparan con la especificación y si llegan a ser diferentes o

no cumplen con la expectativa de calidad se reajustan las cantidades, se

elabora nuevamente la mezcla que debe cumplir todos los ensayos de control

de calidad, si nuevamente no cumple los requisitos exigidos es necesario

revisar los materiales, el método del diseño y nuevamente otra mezcla

de concreto hasta ajustar los requisitos exigidos por la especificación.

Datos de los materiales: de las propiedades de los materiales que se van a

utilizar se debe conocer:

Granulometría

Módulo de finura de la arena

Tamaño máximo de la grava

Densidad aparente de la grava y de la arena

Absorción del agrava y de la arena

Masa unitaria compacta de la grava

Humedad de los agregados inmediatamente antes de hacer las

mezclas

Densidad del cemento

Procesos para el diseño de mezclas de concreto.

1. Estudio de las especificaciones de la obra.

2. Definición de la resistencia Compresión/flexión.

3. Elección del asentamiento.

4. Determinar TM – TMN.

5. Estimación cantidad de aire.

6. Estimación contenido de agua.

7. Definir relación agua/material cementante.

8. Contenido de material cementante.

9. Verificar las granulometrías de los agregados.

10. Estimación de agregado grueso.

11. Estimación de agregado fino.

12. Ajuste por humedad.

13. Ajuste del diseño de mezcla.

Los métodos del diseño de mezclas de concreto van desde los analíticos

experimentales y empíricos, hasta volumétricos, todos estos métodos han

evolucionado y ha llevado a procedimientos acordes con las necesidades de

los proyectos y se han desarrollado algunas guías ya normalizadas para darle

cumplimiento a la calidad del concreto en la obras.

Ensayo de Cono de Abrams:

El cono de Abrams es un instrumento metálico que se utiliza en el ensayo

que se le realiza al hormigón en su estado fresco para medir su consistencia

("fluidez" o "plasticidad" del hormigón fresco).

Muestra de hormigón y acondicionamiento del equipo: la cantidad de

hormigón necesaria para efectuar este ensayo, no será inferior a 30 litros.

Respecto del equipo a emplear, éste se debe humedecer previamente sólo con

agua, con el objeto de evitar que los implementos le resten

humedad a la mezcla (no se permite emplear aceite ni grasa).

Nota 1: la muestra deberá tomarse entre el 10 y el 90% de la descarga.

Posición del operador: se coloca el molde sobre la placa de apoyo

horizontal. El operador se para sobre las pisaderas evitando el movimiento del

molde durante el llenado.

Nota 2: verificar que el lugar sea horizontal, firme y sin vibraciones.

Llenado del molde:

1ra capa: se llena el molde en tres capas de igual volumen, apisonadas con

25 golpes de varilla, distribuidos uniformemente. La capa inferior se llena hasta

aproximadamente 7 cm de altura, se compacta con 25 golpes de varilla-pisón;

los primeros golpes con la varilla ligeramente inclinada alrededor del perímetro,

continuando hacia el centro en espiral.

Nota 3: la capa se debe apisonar en toda su profundidad sin golpear la

placa.

Llenado del molde:

2da capa: se llena el cono hasta 2/3 de su volumen (15 cm o media altura) y

compacte nuevamente con 25 golpes de pisón, penetrando algunos

centímetros en la 1ra capa. El apisonado se distribuye uniformemente.

Nota 4: si por falta de precisión, se golpea el cono al introducir la varilla, el

ensayo se debe repetir.

Llenado del molde:

3ra y última capa: se llena el cono hasta desbordarlo y se compacta

nuevamente con 25 golpes de pisón, penetrando algunos centímetros en la 2da

capa.

Enrase y limpieza: terminada la compactación de la capa superior, se

enrasa la superficie haciendo rotar sobre ella la varilla-pisón. Sin dejar de pisar

las pisaderas se limpia el hormigón derramado alrededor molde.

Levantamiento del molde: se carga el molde con las manos, sujetándolo

por las asas y dejando las pisaderas libres. Luego se levanta en dirección

vertical sin perturbar el hormigón en un tiempo de 5 a 10 segundos.

Nota 5: Toda la operación de llenado y levantamiento no debe demorar más

de 3 minutos.

Medición del asentamiento: se coloca el pisón horizontalmente atravesado

sobre el cono invertido, de modo que se extienda por sobre el hormigón

asentado. Se mide la distancia entre la barra y el centro original de la cara

superior del hormigón, aproximando a 0,5 cm. Esta distancia es el

ASENTAMIENTO del hormigón.

Consideraciones de ensayo:

El método se aplica a hormigones con áridos tamaño máximo igual o

inferior a 50mm.

Es aplicable a docilidades entre 2 y 18 cm.

Se ejecuta entre el 10 y 90% de la descarga.

Si el hormigón moldeado se inclina decididamente hacia un lado, o

sufre segregaciones o corte, se deberá repetir el ensayo.

El ensayo debe ser realizado por personal capacitado.

El resultado permite determinar si el hormigón contiene la cantidad de

agua considerada en el diseño.

Casos que demandan repetir el ensayo:

Ensayo de Resistencia del Concreto:

Las mezclas de concreto (Hormigón) se pueden diseñar de tal manera que

tengan una amplia variedad de propiedades mecánicas y de durabilidad que

cumplan con los requerimientos de diseño de la estructura. La resistencia a la

compresión del concreto es la medida más común de desempeño que emplean

los ingenieros para diseñar edificios y otras estructuras. La resistencia a la

compresión se mide fracturando probetas cilíndricas de concreto en una

máquina de ensayos de compresión.

La resistencia a la compresión se calcula a partir de la carga de ruptura

dividida por el área de la sección que resiste a la carga y se reporta en

unidades de libra-fuerza por pulgada cuadrada (psi) en unidades corrientes

utilizadas en EEUU o en megapascales (MPa) en unidades SI. Los

requerimientos para la resistencia a la compresión pueden variar desde 2.500

psi (17 MPa) para concreto residencial hasta 4.000 psi (28 MPa) y más para

estructuras comerciales. Para determinadas aplicaciones se especiican

resistencias superiores hasta de 10.000 psi (70 MPa) y más.

¿Por qué se determina la Resistencia a la Compresión?

Los resultados de las pruebas de resistencia a la compresión se emplean

fundamentalmente para determinar que la mezcla de concreto suministrada

cumpla con los requerimientos de la resistencia especificada, f´c, en la

especificación del trabajo.

Los resultados de las pruebas de resistencia a partir de cilindros fundidos se

pueden utilizar para fines de control de calidad, aceptación del concreto o para

estimar la resistencia del concreto en estructuras para programar las

operaciones de construcción, tales como remoción de formaletas (cimbras) o

para evaluar la conveniencia de curado y protección suministrada a la

estructura. Los cilindros sometidos a ensayo de aceptación y control de calidad

se elaboran y curan siguiendo los procedimientos descritos en probetas

curadas de manera estándar según la norma ASTM C31 Práctica Estándar

para Elaborar y Curar Probetas de Ensayo de Concreto en Campo. Para

estimar la resistencia del concreto in situ, la norma ASTM C31 formula

procedimientos para las pruebas de curado en campo. Las probetas cilíndricas

se someten a ensayo de acuerdo a ASTM C39, Método Estándar de Prueba de

Resistencia a la Compresión de Probetas Cilíndricas de Concreto.

Un resultado de prueba es el promedio de por lo menos 2 pruebas de

resistencia curadas de manera estándar o convencional elaboradas con la

misma muestra de concreto y sometidas a ensayo a la misma edad. En la

mayoría de los casos, los requerimientos de resistencia para el concreto se

realizan a la edad de 28 días.

Al diseñar una estructura, los ingenieros se valen de la resistencia

especificada, ƒ´c, y especifican el concreto que cumpla con el requerimiento de

resistencia estipulado en los documentos del contrato del trabajo. La mezcla de

concreto se diseña para producir una resistencia promedio superior a la

resistencia especiicada de manera tal que se pueda minimizar el riesgo de no

cumplir la especificación de resistencia. Para cumplir con los requerimientos de

resistencia de una especificación de trabajo, se aplican los siguientes 2 criterios

de aceptación:

El promedio de 3 ensayos consecutivos es igual o supera a la

resistencia especificada, ƒ´c

Ninguno de los ensayos de resistencia deberá arrojar un resultado

inferior a ƒ´c en más de 500 psi (3.45 MPa); ni ser superior en más de

0.10 ƒ´c cuando ƒ´c sea mayor de 5.000 psi (35 MPa).

Resulta importante comprender que una prueba individual que caiga por

debajo de ƒ´c no necesariamente constituye un fracaso en el cumplimiento de

los requerimientos del trabajo. Cuando el promedio de las pruebas de

resistencia de un trabajo caiga dentro de la resistencia promedio exigida, f´ cr,

la probabilidad de que las pruebas de resistencia individual sean inferiores a la

resistencia especificada es de aprox. 10% y ello se tiene en cuenta en los

criterios de aceptación.

Cuando los resultados de las pruebas de resistencia indican que el concreto

suministrado no cumple con los requerimientos de la especificación, es

importante reconocer que la falla puede radicar en las pruebas, y no en el

concreto. Ello es particularmente cierto si la fabricación, manejo, curado y

pruebas de los cilindros no se realizan en conformidad con los procedimientos

estándar. Véase CIP 9, Baja Resistencia de Cilindros de Concreto.

Los registros históricos de las pruebas de resistencia se utilizan para

establecer la resistencia promedio deseada de mezcla de concretos para obras

futuras.

¿Cómo realizar la prueba de resistencia del concreto?

Las probetas cilíndricas para pruebas de aceptación deben tener un

tamaño de 6 x 12 pulgadas (150 x 300 mm) ó 4 x 8 pulgadas 100 x

200 mm), cuando así se especifique. Las probetas más pequeñas

tienden a ser más fáciles de elaborar y manipular en campo y en

laboratorio. El diámetro del cilindro utilizado debe ser como mínimo 3

veces el tamaño máximo nominal del agregado grueso que se emplee

en el concreto.

El registro de la masa de la probeta antes de colocarles tapa

constituye una valiosa información en caso de desacuerdos.

Con el in de conseguir una distribución uniforme de la carga,

generalmente los cilindros se tapan (refrenan) con mortero de azufre

(ASTM C 617) o con tapas de almohadillas de neopreno (ASTM C

1231). Las cubiertas de azufre se deben aplicar como mínimo 2 horas

antes y preferiblemente 1 día antes de la prueba. Las cubiertas de

almohadilla de neopreno se pueden utilizar para medir las resistencias

del concreto entre 1.500 y 7.000 psi (10 a 50 MPa). Para resistencias

mayores de hasta 12.000 psi, se permite el uso de las tapas de

almohadillas de neopreno siempre y cuando hayan sido calificadas

por pruebas con cilindros compañeros con tapas de azufre. Los

requerimientos de dureza en durómetro para las almohadillas de

neopreno varían desde 50 a 70 dependiendo del nivel de resistencia

sometido a ensayo. Las almohadillas se deben sustituir si presentan

desgaste excesivo.

No se debe permitir que los cilindros se sequen antes de la prueba.

El diámetro del cilindro se debe medir en dos sitios en ángulos rectos

entre sí a media altura de la probeta y deben promediarse para

calcular el área de la sección. Si los dos diámetros medidos difieren

en más del 2%, no se debe someter a prueba el cilindro.

Los extremos de las probetas no deben presentar desviación con

respecto a la perpendicularidad del eje del cilindro en más 0.5% y los

extremos deben hallarse planos dentro de un margen de 0.002

pulgadas (0.05 mm).

Los cilindros se deben centrar en la máquina de ensayo de

compresión y cargados hasta completar la ruptura. El régimen de

carga con máquina hidráulica se debe mantener en un rango de 20 a

50 psi/s (0.15 a 0.35 MPa/s) durante la última mitad de la fase de

carga. Se debe anotar el tipo de ruptura. La fractura cónica es un

patrón común de ruptura.

La resistencia del concreto se calcula dividiendo la máxima carga

soportada por la probeta para producir la fractura por (÷) el área

promedio de la sección. C 39 presenta los factores de corrección en

caso de que la razón longitud-diámetro del cilindro se halle entre 1.75

y 1.00, lo cual es poco común. Se someten a prueba por lo menos 2

cilindros de la misma edad y se reporta la resistencia promedio como

el resultado de la prueba, al intervalo más próximo de 10 psi (0.1

MPa).

El técnico que efectúe la prueba debe anotar la fecha en que se

recibieron las probetas en el laboratorio, la fecha de la prueba, la

identificación de la probeta, el diámetro del cilindro, la edad de los

cilindros de prueba, la máxima carga aplicada, el tipo de fractura, y

todo defecto que presenten los cilindros o sus tapas. Si se miden, la

masa de los cilindros también deberá quedar registrada.

La mayoría de las desviaciones con respecto a los procedimientos

estándar para elaborar, curar y realizar el ensayo de las probetas de

concreto resultan en una menor resistencia medida.

El rango entre los cilindros compañeros del mismo conjunto y probado

a la misma edad deberá ser en promedio de aprox. 2 a 3% de la

resistencia promedio. Si la diferencia entre los dos cilindros

compañeros sobrepasa con demasiada frecuencia el 8%, o el 9.5%

para 3 cilindros compañeros, se deberán evaluar y rectificar lo Los

resultados de las pruebas realizadas en diferentes laboratorios para la

misma muestra de concreto no deberán diferir en más de 13%

aproximadamente del promedio de los 2 resultados de las pruebas.

Si 1 ó 2 de los conjuntos de cilindros se fracturan a una resistencia

menor a ƒ´c, evalúe si los cilindros presentan problemas obvios y

retenga los cilindros sometidos a ensayo para examinarlos

posteriormente. A menudo, la causa de una prueba malograda puede

verse fácilmente en el cilindro, bien inmediatamente o mediante

examen petrográfico. Si se desechan o botan estos cilindros, se

puede perder una oportunidad fácil de corregir el problema. En

algunos casos, se elaboran cilindros adicionales de reserva y se

pueden probar si un cilindro de un conjunto se fractura a una

resistencia menor.

Una prueba a los 3 ó 7 días puede ayudar a detectar problemas

potenciales relacionados con la calidad del concreto o con los

procedimientos de las pruebas en el laboratorio pero no constituye el

criterio para rechazar el concreto.

La norma ASTM C 1077 exige que los técnicos del laboratorio que

participan en el ensayo del concreto deben ser certificados.

Los informes o reportes sobre las pruebas de resistencia a la

compresión son una fuente valiosa de información para el equipo del

proyecto para el proyecto actual o para proyectos futuros. Los

reportes se deben remitir lo más prontamente posible al productor del

concreto, al contratista y al representante del propietario.

Medición en Obras:

En un proceso constructivo surge la necesidad de valorar económicamente

el proceso en sí mismo. De esta necesidad surge lo que denominamos en un

proyecto las mediciones y el presupuesto.

Vamos a analizar el procedimiento que se emplea para llegar a

esas mediciones y presupuesto.

Es muy difícil establecer un presupuesto de una obra dando un valor

absoluto de la misma, pero no obstante es muy importante llegar a valorar esa

obra de la forma más aproximada posible.

Para poder determinar el valor de una obra de una forma matemáticamente

posible, vamos a realizar un procedimiento que simplifique dicho trabajo.

Este procedimiento consiste en descomponer la obra en fragmentos

pequeños, que serán unos fragmentos sencillos en su descripción, medición y

valoración. A estos fragmentos pequeños los vamos a denominar "unidad o

partida de obra". La suma de estos pequeños fragmentos nos va a dar el total

de la obra que tratemos.

Como ejemplo de estos fragmentos en una construcción podemos

establecer:

Excavación de zanja.

Muro de hormigón armado.

Pavimentación de adoquín.

La suma de estos fragmentos constituye la infraestructura de obra civil.

Una vez que hemos generado los fragmentos en que hemos dividido nuestra

obra, tenemos que agruparlos.

Lógicamente estos fragmentos no pueden estar colocados de forma

arbitraria, sino que los vamos a agrupar en un orden, ya sea por semejanza de

los oficios que realizan estas unidades de obra, o bien por el orden de

ejecución de las mismas en una obra.

Esta agrupación es lo que vamos a denominar "capítulo de obra".

A veces, y por la complejidad o dimensión de una obra, el capítulo puede

surgir de la unión de varios capítulos. En este caso, los capítulos agrupados los

denominamos subcapítulos.

En los proyectos hay también análisis pormenorizados de las unidades

o partidas de obra. Este análisis tiene como finalidad establecer el coste

económico de cada partida, que es lo que se denomina precio descompuesto.

Una vez que hemos conseguido establecer esa descomposición de la obra

para poder valorarla, haremos un paso previo, que es cuantificar las unidades

de obra, o lo que es lo mismo, medir la cuantía de cada una de las partidas de

obra.

Para ello debemos conocer de forma pormenorizada, en una primera fase,

el proyecto y, una vez que estamos en la obra, el estado de la misma.

De este punto podemos deducir que en el proceso constructivo tenemos dos

mediciones:

La medición del proyecto.

La medición en obra.

La obra se descompone en unidades de obra, y las unidades de obra se

agrupan en capítulos.

En principio, dichas mediciones tienen que ser iguales puesto que la obra

que construimos debe de ser del mismo tamaño que el reflejado en los planos.

Pero a veces esto no es así, puesto que en las obras surgenimprevistos, y de

los imprevistos surgen modificaciones en las unidades de obra.

Estas diferencias las podemos denominar como desviaciones de la

medición. Una medición de proyecto es más correcta cuanto menores sean

estas desviaciones, o incluso nulas.

Con una buena medición de proyecto podemos establecer un presupuesto

más ajustado y exacto. Es muy importante establecer una buena medición de

proyecto. Igualmente importante para el control de nuestra obra, es una

correcta medición de obra.

En base a lo expuesto anteriormente, podemos establecer lo siguiente:

Para realizar una buena medición de proyecto, hay que conocer muy bien el

proyecto, descomponerlo en las partidas de obra que componen esa

construcción, agruparlas en capítulos, y cuantificar dichas partidas, es decir,

medirlas. Para ello, en las partidas de obra se debe fijar un criterio de medición.

Los criterios de medición más habituales son:

Unidades ud (Unidades)

Longitudes ml (Metro lineal)

Áreas m2 (Metro cuadrado)

Volúmenes mm3 (Metro cúbico)

Pesos kg (Kilogramo) ótn (Toneladas)

Una unidad de obra debe comenzar de forma genérica, como por ejemplo:

"mm2 Solera de hormigón armada, realizada con…"

Este criterio que se fija en la creación de una unidad de obra, es el criterio

con el que se va a medir una obra, tanto en la fase de proyecto, como en la

fase de ejecución.

Medición de un proyecto: una vez que las unidades de obra tienen su

criterio de medición establecido, se procede a su medición en proyecto. Para

ello, y para evitar errores en la medición, se procede de dos formas:

Medición por unidades de obra: consiste en elegir una unidad de

obra y medirla en todos y cada uno de los planos del proyecto. Una

vez que se ha terminado de medir la totalidad de esa unidad, se pasa

a la siguiente, haciendo lo mismo, y así hasta completar el proceso

con todas las unidades que forman el proyecto.

Medición por planos: consiste en medir todas las unidades que

existen en un plano del proyecto. Una vez se ha analizado el plano, y

se han medido todas las unidades de obra, se pasa al siguiente plano,

repitiendo el proceso. Esto se continúa hasta terminar de medir el

proyecto con todos sus planos.

Medición de una obra: medimos todas las unidades de obra ejecutadas

durante un período de tiempo, que suele ser de un mes.

Las unidades de obra reflejarán el criterio de medición con el que se van a

cuantificar.

Se procede a cuantificar (medir) todas y cada una de las partidas sobre

planos. Se miden las unidades de obra, atendiendo al criterio de medición por

unidades o medición por planos.

Coincidencia de la medición de proyecto y medición de obra

Lo primero a tener en cuenta en relación a este asunto, es que el criterio de

medición de proyecto se debe mantener en obra.

Esto es lógico, puesto que las facturas que emite una empresa constructora,

reflejan la cantidad de obra ejecutada, y las personas que aceptan dichas

facturas cotejan que esas cantidades se corresponden con las establecidas en

el proyecto.

Lo segundo, es que la medición de obra debe ser coincidente con la

medición de proyecto.

A veces esto no sucede por motivos diversos, y entonces hay que

determinar, en función del contrato de obras establecido entre las partes, cómo

proceder para contemplar la medición de la obra realmente ejecutada.

Ejemplo de un posible listado de capítulos de un proyecto de obra civil:

Capítulo 1 Desmontes

Capítulo 2 Terraplenados

Capítulo 3 Firmes

Capítulo 4 Drenajes

Capítulo 5 Pavimentaciones

Capítulo 6 Señalizaciones

Ejemplo de unidades posibles dentro de un capítulo:

UD 1.01 Desmonte de terreno de consistencia dura por medios mecánicos

UD 1.02 Carga de tierras sobre camión y transporte a vertedero a 12 km

INTRODUCCIÓN

El concreto es uno de los materiales de más uso en la construcción a nivel

regional y mundial. Presenta dos características básicas que lo hacen diferente

al resto de los materiales: en primer lugar, puede ser preparado al momento, ya

sea por los mismos ingenieros de obra o en una planta de premezclado,

debiendo en ambos casos conocer las cantidades de material a mezclar para

obtener el concreto apropiado; y en segundo lugar, el concreto debe cumplir

con los requisitos en dos estados, el fresco y el endurecido, en el primero

básicamente de consistencia y cohesión, y en el segundo de resistencia y

durabilidad.

CONCLUSIÓN

Aunque desde los primeros casos del concreto siempre hubo interés por su

durabilidad fue en las últimas décadas cuando adquirió mayor relevancia por

las erogaciones requeridas para dar mantenimiento a las numerosas

estructuras que se deterioraron prematuramente. Durante algún tiempo, este

problema se asoció principalmente con los efectos dañinos al resultar de los

ciclo de congelación y deshielo del concreto, por lo cual no se le considero la

debida importancia en las regiones que por su situación geográficos no

experimenta clima invernal severo.

La moderna tecnología del concreto exige que la estructura del concreto

resulte tan resistente como se desee y que a la vez soporte las condiciones de

exposición y servicios a la que severa sometido durante su vida útil.

Para lograr lo anterior se requiere de los conocimientos del comportamiento

de todos los ingredientes que interviene en el concreto y su correcta

dosificación.

You might also like

- Puntos de Acupuntura PDFDocument4 pagesPuntos de Acupuntura PDFMiguel DavilaNo ratings yet

- Formato Orden de Trabajo de MantenimientoDocument4 pagesFormato Orden de Trabajo de MantenimientoCalidad Modultec100% (1)

- Recibo de Pago de Tenencia - DGR, GEMDocument1 pageRecibo de Pago de Tenencia - DGR, GEMPedro Rodriguez50% (2)

- Control Del ConcretoDocument30 pagesControl Del ConcretoPool SaidNo ratings yet

- Libro ARM Cortex MDocument216 pagesLibro ARM Cortex MRogelio Martinez HernandezNo ratings yet

- Manual de Reparación PCDocument259 pagesManual de Reparación PCdarko05100% (11)

- Informe de Laboratorio Tecnologia de ConcretoDocument46 pagesInforme de Laboratorio Tecnologia de ConcretoJaime ChipanaNo ratings yet

- Informe Diseño de MezclasDocument34 pagesInforme Diseño de MezclasEmer Rojas Castro100% (1)

- Tipos de Ensayos DE CONCRETODocument30 pagesTipos de Ensayos DE CONCRETOSalome CTNo ratings yet

- MezclasDocument6 pagesMezclasIbrahim Bohorquez PerezNo ratings yet

- Diseño de Mezcla - Construccion 1Document12 pagesDiseño de Mezcla - Construccion 1ANTONY ALEX CABANA MORALESNo ratings yet

- Unidad 3 de ConcretosDocument24 pagesUnidad 3 de ConcretosJesus OntiverosNo ratings yet

- Relacion Agua CementoDocument12 pagesRelacion Agua CementoKaren Cardoza SilupuNo ratings yet

- Conceptos de Diseño de MezclaDocument5 pagesConceptos de Diseño de MezclaHéctor Avendaño MolinaNo ratings yet

- Teoria Diseño de MezclaDocument14 pagesTeoria Diseño de MezclaJoshua MatusNo ratings yet

- Trabajo de Diseño Mezcla Materiales y EnsayoDocument16 pagesTrabajo de Diseño Mezcla Materiales y EnsayoalbertoNo ratings yet

- 7.1. Diseñode Mezcla y Estudio de AgregadosDocument19 pages7.1. Diseñode Mezcla y Estudio de AgregadosJose Luis Toro PalmaNo ratings yet

- Procedimiento de Mezclado de ConcretoDocument13 pagesProcedimiento de Mezclado de ConcretoCarlos GamboaNo ratings yet

- Contenido de AireDocument8 pagesContenido de AireKaritoMchNo ratings yet

- Diseño de Mezclas de Concreto Conceptos BásicosDocument4 pagesDiseño de Mezclas de Concreto Conceptos BásicosGabriel Gamarra LimayNo ratings yet

- Diseño de Mezcla 210 F'CDocument9 pagesDiseño de Mezcla 210 F'CRonald OlivaNo ratings yet

- Informe FinalDocument48 pagesInforme FinalTobimainlayton MisattNo ratings yet

- Método Del Agregado Global-TbjDocument8 pagesMétodo Del Agregado Global-TbjDeysi Del Pilar SeguraNo ratings yet

- Diseño de Mezclas Concepto BasicoDocument5 pagesDiseño de Mezclas Concepto Basicogustavo adolfo ramos mendez100% (1)

- Diseño de Mezclas Del Concreto ArmadoDocument3 pagesDiseño de Mezclas Del Concreto ArmadodpenacrisantoNo ratings yet

- Diseño de Elemetos de ConcretoDocument18 pagesDiseño de Elemetos de Concretoyetson smyth caceres paredesNo ratings yet

- Informe - Laboratorio 03 - Diseño de Mezclas y EnsayosDocument29 pagesInforme - Laboratorio 03 - Diseño de Mezclas y EnsayosGiordano Isaias Churampi RicaldiNo ratings yet

- Laboratorio 2Document22 pagesLaboratorio 2alexandra velasquezNo ratings yet

- Diseño de Mezclas de Concreto-TrabajoDocument20 pagesDiseño de Mezclas de Concreto-TrabajoBrandon Orozco100% (1)

- Informe de Laboratorio Lelis Cilindros ConcretoDocument12 pagesInforme de Laboratorio Lelis Cilindros ConcretoGutierrez SebasNo ratings yet

- T3 Torres Perez Victor GregorioDocument8 pagesT3 Torres Perez Victor GregorioTorres Perez Victor GregorioNo ratings yet

- Unidad 3 - Concretos - Investigación y Mapas - Jaime GaelDocument30 pagesUnidad 3 - Concretos - Investigación y Mapas - Jaime GaelGael RamirezNo ratings yet

- Parametros Basicos de Los Metodos de Dosificacion de MezclasDocument24 pagesParametros Basicos de Los Metodos de Dosificacion de MezclasJaneth Jinez100% (1)

- Ensayo Practica 2Document8 pagesEnsayo Practica 2dannerisvNo ratings yet

- TC Clase 9Document27 pagesTC Clase 9FernandaNo ratings yet

- Diseño de Mezclas Trabajabilidad Del Concreto FrescoDocument14 pagesDiseño de Mezclas Trabajabilidad Del Concreto FrescofisicaunschNo ratings yet

- Selección de MaterialesDocument6 pagesSelección de MaterialesJhosemar Castellanos SantoyoNo ratings yet

- Optativa 1 Deber PDFDocument10 pagesOptativa 1 Deber PDFAshley ChávezNo ratings yet

- Diseño de Mezcla de ConcretoDocument80 pagesDiseño de Mezcla de ConcretoJHONATANNo ratings yet

- Segundo ParcialDocument33 pagesSegundo ParcialMIGUEL ANGEL MORALES HOYOSNo ratings yet

- Informe Tecnologia Del Concreto y CadDocument34 pagesInforme Tecnologia Del Concreto y CadEsteban BolañosNo ratings yet

- Concreto Premezclado Vs Concreto Hecho en Obra WordDocument8 pagesConcreto Premezclado Vs Concreto Hecho en Obra WordPercy SanchezNo ratings yet

- Diseño de MezclasDocument8 pagesDiseño de MezclasJuan Manuel ChozoNo ratings yet

- Documento DosificiacionDocument13 pagesDocumento DosificiacionJonathan Fabricio100% (1)

- Proporcionamiento de Mezclas de Concreto de Peso NormalDocument9 pagesProporcionamiento de Mezclas de Concreto de Peso NormalITALO JESUS QUISPE MISAJELNo ratings yet

- Tema Iv - Diseño de MezclaDocument23 pagesTema Iv - Diseño de MezclaLuis aNo ratings yet

- Morteros MCDocument4 pagesMorteros MCCarmenNo ratings yet

- Diseño de Mezclas de ConcretoDocument9 pagesDiseño de Mezclas de ConcretoÁlvaro Javier Espinoza Gonzáles100% (1)

- Unidad 3Document3 pagesUnidad 3Victor CantuNo ratings yet

- Mezcla de ConcretoDocument57 pagesMezcla de ConcretoGenesis QuiñonesNo ratings yet

- Diseño de Mezcla UladechDocument19 pagesDiseño de Mezcla UladechDavid Jose Aquino RiosNo ratings yet

- Diseño de Mezclas AciDocument14 pagesDiseño de Mezclas AcisantosNo ratings yet

- Informe ConcretosDocument15 pagesInforme ConcretosMaría LeónNo ratings yet

- El Diseño de Una Mezcla para Concretos 1-12Document10 pagesEl Diseño de Una Mezcla para Concretos 1-12Leiber Romero MartinezNo ratings yet

- Lab - Ingenieria de Transportes Ii - Tercera Practica - Dosificacion Metodo AciDocument14 pagesLab - Ingenieria de Transportes Ii - Tercera Practica - Dosificacion Metodo AciEdgardo Guerrero GodoyNo ratings yet

- Evaluación de La Calidad de Agregados para Diseño de Mezcla de Concretos Por Cuatro Métodos de LaDocument14 pagesEvaluación de La Calidad de Agregados para Diseño de Mezcla de Concretos Por Cuatro Métodos de LaAnton MansillaNo ratings yet

- Laboratorio Materiales Ensayo CompresiónDocument8 pagesLaboratorio Materiales Ensayo CompresiónSergio Andrés Rodríguez CubillosNo ratings yet

- Por Que La Quimica Interesa en El HormigonDocument23 pagesPor Que La Quimica Interesa en El HormigonRoly MittaNo ratings yet

- Construccion IiiDocument13 pagesConstruccion IiiMily Cueva ElgueraNo ratings yet

- Informe Diseño de MezclasDocument4 pagesInforme Diseño de MezclasKitty Tavara67% (6)

- Proporciones de Las Mezclas para ConcretoDocument126 pagesProporciones de Las Mezclas para ConcretoRodolfo Rodriguez Chacon100% (1)

- TP1 Tecnologia Del HormigonDocument7 pagesTP1 Tecnologia Del HormigonJosé VasquezNo ratings yet

- Diseño de Mezcla (Marco Teorico)Document20 pagesDiseño de Mezcla (Marco Teorico)KennyQuispePradoNo ratings yet

- Pastas, morteros, adhesivos y hormigones. EOCB0209From EverandPastas, morteros, adhesivos y hormigones. EOCB0209No ratings yet

- ConstrucciónDocument1 pageConstrucciónmarielysNo ratings yet

- 1 SM PDFDocument12 pages1 SM PDFmarielysNo ratings yet

- Fuentes de Abastecimiento de AguaDocument10 pagesFuentes de Abastecimiento de Aguawilliamzito100% (1)

- Prueba de Resist en CIA A La FlexionDocument5 pagesPrueba de Resist en CIA A La FlexionHugo TalaveraNo ratings yet

- Cuestionario InstalacionesDocument1 pageCuestionario InstalacionesmarielysNo ratings yet

- Administracion e InspDocument17 pagesAdministracion e InspmarielysNo ratings yet

- Aguas NegrasDocument1 pageAguas NegrasmarielysNo ratings yet

- Aguas NegrasDocument1 pageAguas NegrasmarielysNo ratings yet

- El Acero y Madera InformacionDocument13 pagesEl Acero y Madera InformacionmarielysNo ratings yet

- A6 Diseño de Pavimentos RígidosDocument34 pagesA6 Diseño de Pavimentos RígidosKelly PuckettNo ratings yet

- ConstrucciónDocument1 pageConstrucciónmarielysNo ratings yet

- Trabajo de Administración e Inspección de ObrasDocument3 pagesTrabajo de Administración e Inspección de ObrasmarielysNo ratings yet

- Bases para PavimentoDocument10 pagesBases para PavimentomarielysNo ratings yet

- Edificio 2 Junio 2017 PDFDocument84 pagesEdificio 2 Junio 2017 PDFmarielysNo ratings yet

- Trabajo de PavimentosDocument3 pagesTrabajo de PavimentosmarielysNo ratings yet

- Trabajo de PavimentosDocument3 pagesTrabajo de PavimentosmarielysNo ratings yet

- Aguas NegrasDocument1 pageAguas NegrasmarielysNo ratings yet

- Ejercicio de Estructura IDocument2 pagesEjercicio de Estructura ImarielysNo ratings yet

- ConstrucciónDocument1 pageConstrucciónmarielysNo ratings yet

- Cuestionario InstalacionesDocument1 pageCuestionario InstalacionesmarielysNo ratings yet

- Pavi MentosDocument2 pagesPavi MentosmarielysNo ratings yet

- Trabajo de PavimentosDocument3 pagesTrabajo de PavimentosmarielysNo ratings yet

- Planteamiento de Problema (Salitre)Document2 pagesPlanteamiento de Problema (Salitre)marielysNo ratings yet

- Centros de Mesa MontecarloDocument34 pagesCentros de Mesa MontecarloKarla RodriguezNo ratings yet

- Ley Del Sentido ComúnDocument3 pagesLey Del Sentido ComúnMilagros Becerra RamirezNo ratings yet

- Encuesta A Padres de FamiliaDocument3 pagesEncuesta A Padres de FamiliaDelermina Vasquez RubioNo ratings yet

- Plan de ApoyoDocument3 pagesPlan de ApoyoAndrés SuarezNo ratings yet

- Rendimiento Teorico 2Document13 pagesRendimiento Teorico 2Luis Manuel Martinez NuñezNo ratings yet

- Fact Chevy PlanDocument2 pagesFact Chevy PlanMIGUEL ANGELNo ratings yet

- Sesion de Matematica Primer GradoDocument6 pagesSesion de Matematica Primer GradomiluskaNo ratings yet

- Las Playas A Lo Largo Del TiempoDocument21 pagesLas Playas A Lo Largo Del TiempoBriana Angélica BombanaNo ratings yet

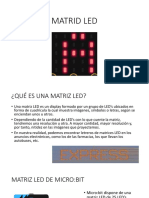

- 03 Matriz LEDDocument21 pages03 Matriz LEDJRangel JRangelNo ratings yet

- Disertacion MetodologiaDocument8 pagesDisertacion Metodologiakatalina acuñaNo ratings yet

- Diseños Factoriales FraccionadosDocument10 pagesDiseños Factoriales Fraccionadosalex andradesNo ratings yet

- ANÁLISIS La Vida ÉticaDocument9 pagesANÁLISIS La Vida ÉticaEdimyl PerezNo ratings yet

- EstequiometríaDocument12 pagesEstequiometríaMinyodaNo ratings yet

- Taller SistNum - FraccDocument2 pagesTaller SistNum - FraccCarlos MantillaNo ratings yet

- La ContabilidadDocument6 pagesLa Contabilidadpablo ayastaNo ratings yet

- Cuestionario de MacroeconomiaDocument3 pagesCuestionario de MacroeconomiaNAHOMI ESTHER SEBASTIAN URQUIANo ratings yet

- Concentrado de Obras Laboratorio CCC 22-09-2022 PDFDocument10 pagesConcentrado de Obras Laboratorio CCC 22-09-2022 PDFAdeleyza LozanoNo ratings yet

- G-P-01 Procedimiento Gestion GerencialDocument13 pagesG-P-01 Procedimiento Gestion GerencialMaxim FishingNo ratings yet

- Actividad#3Document3 pagesActividad#3Angeles CortesNo ratings yet

- Evaluacion TransmisonDocument5 pagesEvaluacion TransmisonRodrigo LopezNo ratings yet

- Cualquier Cosa Que Yo Diga Tres Veces Es Verdad (Marcelo Bertuccio, 1997)Document17 pagesCualquier Cosa Que Yo Diga Tres Veces Es Verdad (Marcelo Bertuccio, 1997)marcelobertuccioNo ratings yet

- Fisica de Las Ondas-Georgi-EspañolDocument14 pagesFisica de Las Ondas-Georgi-EspañolSantiago Lancheros NaranjoNo ratings yet

- Instructivo Paz y SalvoDocument7 pagesInstructivo Paz y SalvoPao RNo ratings yet

- Perfil Cargo - PresidenteDocument1 pagePerfil Cargo - PresidenteAsesorias PsicoFile33% (3)

- La Traición de Tilsit.-.Librojuego - gamebook.D&D.ROLes - RPG.CyberPunk - WarHammer.d20.StarWars PDFDocument34 pagesLa Traición de Tilsit.-.Librojuego - gamebook.D&D.ROLes - RPG.CyberPunk - WarHammer.d20.StarWars PDFkigreapri3113100% (1)