Professional Documents

Culture Documents

UNIDAD 1 Introduccion A Centro Mecanizados

Uploaded by

Wilson YucraOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

UNIDAD 1 Introduccion A Centro Mecanizados

Uploaded by

Wilson YucraCopyright:

Available Formats

CARRERA MECÁNICA INDUSTRIAL

Capítulo 1

Introducción a

centros

mecanizados

"Exígete mucho a ti mismo y espera

poco de los demás. Así te

1. ahorrarás disgustos."

Confucio

Introducción.

Los centros mecanizados CNC son ampliamente utilizados en la industria manufacturera, en sectores

como aeronáutica, telecomunicaciones, ingeniería, ferroviario, petroquímico y automoción, veremos

las ventajas que suponen el uso de este tipo de máquinas frente a las máquinas convencionales de

accionamiento manual que se utilizaban en el pasado.

2. Que es un centro mecanizado.

Un centro mecanizado CNC es una herramienta que es automatizada y controlada por un

ordenador. Capaz de realizar múltiples operaciones en una pieza, utilizando herramientas

rotativas de múltiples filos de corte y con la mínima intervención del hombre durante el

proceso de mecanizado, incrementando así la producción, flexibilidad y precisión.

Las máquinas CNC se utiliza en la industria moderna, no solo para reducir los costos de

producción sino también para ahorrar en tiempo y mejorar la precisión del trabajo, pues los

centros de CNC son muy útiles para el mecanizado complejo.

Para mantener el ritmo con el mundo moderno, la industria de máquina-herramienta ha

introducido la informática por medio de la máquina CNC, que tiene la flexibilidad en la

máquina de diseño y producción.

Antes de que se aplicaran las máquinas CNC, se utilizaban las máquinas básicas

convencionales como tornos, fresadoras, etc. Más adelante se introdujeron las máquinas

CNC, para una mayor eficacia en todos los sectores de la producción como el fresado,

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 1

CARRERA MECÁNICA INDUSTRIAL

torneado, rectificado, taladrado, roscado, troquelado, etc. Esto ha hecho que se

aumente la productividad y haya una mayor utilización de los centros CNC

utilizando menos manos de obra.

3. Antecedentes Histórico.

Desde los orígenes del desarrollo tecnológico, las personas han pretendido construir

máquinas que repitan operaciones de modo automático.

Las primeras máquinas herramientas automáticas eran de mando mecánico mediante

sistemas de levas, las que en el caso de los tornos se fabrican hasta la actualidad.

La excentricidad de la leva indicaba el recorrido y/o avance del palpador y solidario a éste,

el correspondiente carro porta herramienta que mecaniza el contorno deseado. Las

operaciones realizadas mediante estos sistemas pueden realizarse cuantas veces se

desee.

Este tipo de mando automático tiene las siguientes desventajas:

La preparación, montaje y sincronización de las levas demanda mucho tiempo; El sistema

en general es poco flexible.

En el Institute of Technology de Massachussets (MIT) se comenzó en 1948 a desarrollar

un sistema por encargo de las Fuerzas Aéreas de EE.UU. en el cual un computador

asumía el control de una máquina herramienta.

Esto era necesario por las piezas integrales cada vez más complicadas para la

construcción de aviones. Las piezas eran fáciles de describir matemáticamente, sin

embargo, muy difíciles de fabricar con las máquinas herramientas convencionales de

mando manual.

AÑO DESARROLLO

1957 Entra en funcionamiento la primera máquina herramienta

controlada numéricamente,

Una Cincinnati Hydrotel con husillo vertical

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 2

CARRERA MECÁNICA INDUSTRIAL

1960 Fabricantes alemanes presentan su primera máquina de Control

Numérico en la feria

1965 Aparecieron los primeros cambiadores automáticos de herramientas. El

control se encargaba del ritmo de los procesos de cambio

1970 Se presentan en el mercado los primeros controles de CNC

1979 Se realiza un empleo intenso de estaciones externas de programación.

La máquina de CNC se engloba en una red interconectada con un

computador

1985 Aparecen controles de CNC con entrada de programas gráficos

interactivos (CAD- CAM)

4. Ventajas de los centros Mecanizados.

Los centros mecanizados CNC se puede utilizar las 24 horas al día, los 365 días al año y sólo

necesitan ser desconectado para el mantenimiento de vez en cuando.

Los centros mecanizados CNC se programan con un diseño que puede ser fabricado

cientos o incluso miles de veces. Cada producto será exactamente el mismo.

Los centros CNC pueden ser actualizados mediante la mejora de los programas

informáticos utilizados para conducir las máquinas en el proceso de mecanización de

piezas de gran precisión.

Las máquinas de CNC pueden ser programadas por un software de diseño avanzado,

que permita la fabricación de productos que no pueden ser realizados por máquinas

manuales, incluso las utilizas por expertos ingenieros.

El software de diseño moderno permite al diseñador simular la fabricación de su idea.

No hay necesidad de hacer un prototipo. Esto supone un ahorro en tiempo y dinero.

Una persona puede supervisar muchas máquinas CNC ya que una vez programada,

por lo general, se puede dejar trabajar por sí mismas. A veces solo necesitan

reemplazar ocasionalmente las herramientas de corte.

Un Técnico experto puede hacer el mismo componente muchas veces. Sin embargo, si

cada componente se estudia cuidadosamente, cada uno de ellos pueden variar

ligeramente. Un centro mecanizado CNC podrá fabricar cada componente exactamente

igual.

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 3

CARRERA MECÁNICA INDUSTRIAL

5. Desventajas.

Las máquinas CNC por norma general, suelen ser más caras que las máquinas

manuales, aunque los costos de las CNC, poco a poco están disminuyendo.

El operador de la máquina CNC sólo necesita entrenamiento y habilidades suficientes

para supervisar varias máquinas básicas. Antes, los ingenieros necesitaban de años

de formación para operar en tornos, fresadoras y máquinas accionadas manualmente.

Esto supone que se han perdido muchas de las habilidades que antes se tenían.

Se requieren de menos trabajadores para operar máquinas CNC en comparación con

las máquinas de accionamiento manual. Por lo que la inversión en máquinas de CNC

conllevan a necesitar de menos empleados para llevar a cabo la misma producción.

Muchos países ya no enseñan a los alumnos cómo utilizar máquinas de

tornos/fresadoras de accionamiento manual. Por lo que los estudiantes ya no

desarrollan las habilidades requeridas por los ingenieros del pasado. Estas incluyen

habilidades matemáticas y de ingeniería.

6. Normas de Controladores CNC.

Existen diferencias entre los controladores que se encuentran en el mercado, inclusive de un

mismo fabricante debido a la variedad de modelos existentes. Para entender el CNC, es

necesario conocer las diferencias y similitudes que presentan los diferentes controladores,

así como los estándares que utilizan para su programación. Normalmente se siguen dos

estándares mundiales:

ISO 6983 (International Standarization Organization)

EIA RS274 (Electronic Industries Association).

El flujo de procesamiento de una máquina CNC es el siguiente:

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 4

CARRERA MECÁNICA INDUSTRIAL

Todos los CNC siguen la misma norma de nomenclatura del movimiento y el mismo sistema

de la coordenada. Esto se define como la norma EIA 267-C. Esta norma define el sistema de

coordenada de máquina.

Las herramientas tienen muy diversos movimientos dependiendo del tipo de máquina

herramienta, pero ellos siempre usan el mismo sistema de coordenadas.

El sistema de coordenadas de las máquinas CNC es el rectangular diestro, es decir, el

sistema cartesiano rectangular. Basado en la regla de la mano derecha que se presenta a

continuación:

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 5

CARRERA MECÁNICA INDUSTRIAL

En la mano derecha el dedo pulgar representa el eje de X, el dedo índice el eje de Y; y el

dedo corazón el eje de Z. La dirección de cada dedo representa la dirección positiva del

movimiento. La base de sus dedos es el punto de la salida o el X0 Y0 Z0.

Para determinar el sentido de giro positivo (horario), se debe cerrar la mano con el dedo

pulgar señalando alguno de los ejes X, Y o Z en sentido positivo y el rizo de los dedos

representa el sentido de giro horario o rotación positiva sobre cada eje.

Por ejemplo, en una fresadora, el plano cartesiano redefiniría así:

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 6

CARRERA MECÁNICA INDUSTRIAL

En las máquinas CNC se puede trabajar en coordenadas absolutas o incrementales. Las

coordenadas absolutas tienen como referencia el origen absoluto de coordenadas y cualquiera sea la

posición de la herramienta se refiere a este origen, en cambio, en las coordenadas incrementales

utiliza la posición actual de la herramienta como punto de referencia (origen transitorio) para el

siguiente movimiento.

7. Conceptos CIM, CNC, CAE, CAD, CAM, CND.

CONCEPTO SIGNIFICADO

Computer Integrated Manufacturing´ o Manufactura Integrada por

computador Interconectado´. Desde el Diseño, pasando por el

CIM proyecto y la planificación, la preparación del trabajo y el suministro

del material, hasta la fabricación, se unen todos los departamentos de

una empresa en una interconexión de datos integrada.

Numerical Control´ o Control Numérico´, es decir, control mediante

NC números. Con ayuda de los datos introducidos como combinaciones

de números, el NC controla una máquina herramienta.

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 7

CARRERA MECÁNICA INDUSTRIAL

Computer Numerical Control´ o Control Numérico

Computarizado´, es el mismo NC que se amplía además

CNC

con un módulo inteligente´. El CNC con los datos introducidos, puede

realizar, además, cálculos, con cuyos resultados se controla a

CAE Computer Aided

continuación Engineering´

la máquina o Cálculo Asisitido por Computador´

herramienta

CAD Computer Aided Design´ o Diseño Asistido por Computador´

Computer Arded manufacturing´ o Manufactura Asistida por

CAM

Computador

Direct Numerical Control´ o Control Numérico Directo´, administración

CND y distribución de programas de CNC. Es el puente entre el puesto de

trabajo de CAM y la máquina de CNC

8. Ingreso de Datos.

Programación manual

En este tipo de programación a partir del plano, el operario calcula de forma manual las trayectorias

de las herramientas y, a continuación, se codifican utilizando alguno de los conjuntos de instrucciones

estándares del mercado dados por las normas ISO6983-1:1982 y EIA RS-274-D: 1980.

Programación asistida por ordenador

Intenta que la realización de los programas de control numérico sea más cómoda, utilizando un

ordenador para facilitar dicho trabajo.

La más reciente ha sido el desarrollo de los modernos sistemas CAD/CAM, que dan a la

programación de control numérico la posibilidad de recoger la información proveniente del diseño

CAD de la pieza y transformarla en un conjunto de instrucciones que la máquina interpreta para

generar la geometría de la pieza.

Programación conversacional.

La programación manual está indicada cuando la geometría es sencilla, donde el operador

tiene control total sobre las operaciones que realizará la máquina, ya que se deben

especificar todos sus parámetros, tanto geométricos como de corte y movimiento.

Permite al operador escribir las líneas de instrucción el código y posterior descarga de datos

en la maquina CNC.

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 8

CARRERA MECÁNICA INDUSTRIAL

9. Factores que Influyen en la programación.

El proceso de mecanizado depende de muchas variables con interdependencia entre ellas.

El conocimiento de dichas variables, especialmente sobre las que el programador tiene

influencia directa, es básico para poder optimizar un proceso de mecanizado.

Dentro del conjunto de variables que afectan al mecanizado, se tiene que algunas de ellas

son difíciles de medir en planta, como:

Fuerza de corte: influye directamente en la potencia necesaria para realizar la operación

de mecanizado.

Temperaturas: una de las limitaciones de los procesos de corte son las temperaturas

alcanzadas durante el mecanizado. La potencia consumida en un proceso de mecanizado se

invierte en deformar plásticamente la viruta y en distintos rozamientos entre viruta, pieza y

herramienta. El efecto del rozamiento entre estos tres elementos aumenta su temperatura,

con efectos adversos en la herramienta y la pieza. En la herramienta aumenta el desgaste y,

por tanto, disminuye su vida útil.

Presión de corte o energía específica de corte: es una variable relacionada

directamente con la fuerza de corte y, al igual que esta, se puede estimar para poder

planificar un proceso de fabricación en planta.

Sin embargo, otras sí pueden ser medidas y controladas de una manera sencilla en una

planta. La eficiencia de un proceso está condicionada por el valor que se le asigne a cada

una de estas variables:

Movimiento de corte: caracterizado por la velocidad de corte (v c), es el responsable

directo del proceso de eliminación del material. Generalmente, será rotativo o rectilíneo y lo

podrá realizar la pieza o la herramienta.

Movimiento de avance: caracterizado por el avance (f, vf ), es responsable de que en la

zona de corte haya material nuevo para cortar. Lo podrá realizar la pieza o la herramienta.

Puede ser continuo, como en un torno o fresadora.

Movimiento de penetración o ajuste: caracterizado por la profundidad de pasada (p),

es el encargado de que exista interferencia entre la pieza y la herramienta. Este suele ser un

movimiento intermitente que se efectúa antes de iniciarse la operación de corte, mientras no

se está cortando.

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 9

CARRERA MECÁNICA INDUSTRIAL

Geometría de la herramienta: influye en el proceso de mecanizado, tanto

a través de los ángulos de la herramienta como del nivel de desgaste que esta

tenga.

Material de la herramienta: existe una gran variedad de materiales para insertos y

herramientas de corte y son diversos los factores que influyen en su elección para un

determinado proceso. Una elección adecuada de los mismos mejorará el acabado superficial

de la pieza, permitirá utilizar unas condiciones de corte acordes con la máquina a usar y, por

lo tanto, se podrá utilizar de manera óptima la capacidad productiva de que se disponga en

la planta. Es obvio que el material de la herramienta depende de las propiedades mecánicas

del material a mecanizar y de las condiciones de corte del proceso. En la parte activa, se

suelen utilizar los siguientes tipos de materiales:

Aceros rápidos.

Carburos metálicos.

Materiales cerámicos.

Cermet. Widia

Materiales diamantados.

Fluidos de corte: en el proceso de corte, se genera una gran cantidad de calor,

principalmente en las zonas donde se deforma la viruta (debido a la deformación de la red

cristalina del material) y en la zona donde desliza la viruta sobre la cara de desprendimiento

de la herramienta. En el primer caso, este calor no puede reducirse de otra manera que

utilizando aleaciones de mejor maquinabilidad. En el segundo caso, la utilización de un

agente lubricante puede disminuir el coeficiente de rozamiento entre viruta y herramienta,

disminuyendo de esa manera el calor generado. Aun así, la cantidad de calor generado es

importante y hace falta evacuar ese calor lo más rápidamente posible, para lo que habrá que

emplear un agente refrigerante. Tanto la acción de lubricación como la de refrigeración la

llevan a cabo los fluidos de corte, además de otras acciones complementarias, como pueden

ser la evacuación de la viruta, la protección contra la corrosión.

10. Determinación del decalaje en una fresadora.

Es necesario determinar XMW, YMW, ZMW.

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 10

CARRERA MECÁNICA INDUSTRIAL

Se mueve el husillo hasta que la punta de la herramienta coincida con el origen

de la pieza (W) deseado. En esta posición, el CN conoce XMN, YMN y ZMN,

dado que siempre controla la posición de (N). (Las coordenadas aparecerán en la pantalla).

En este punto, se da la orden de que se traslade el origen de pieza a dicho punto. En la

pantalla aparecerán, a partir de este momento, las coordenadas de la punta de la

herramienta respecto al origen de pieza (XWP, YWP, ZWP).

Nota

El alumno puede pensar que, en este ejemplo, se está referenciando el centro de la

herramienta respecto al origen de pieza y que no es correcto, ya que es la parte exterior

de la fresa la que efectúa el mecanizado. Esto se subsana utilizando la compensación de

herramienta, concepto que se estudiará más adelante.

Las funciones preparatorias que realizan la selección de origen son G53, G54, G55, G56,

G57, G58 y G59. Cada una de ellas hace referencia a una posición de memoria del control

CNC donde se almacenan las coordenadas del nuevo origen.

Estas funciones se pueden programar de dos formas diferentes:

Almacenamiento de un origen en memoria. N10 G5x (V W) X Y Z, carga en la dirección

de la tabla indicada por G5x (G53-> G59) los valores definidos por (V, W), X, Y, Z.

Llamada a un origen de pieza durante la ejecución de un programa. N10 G5x, carga la

dirección de la tabla de orígenes indicada por x, en la que están almacenados los valores del

traslado de origen.

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 11

CARRERA MECÁNICA INDUSTRIAL

11. Punto de referencia (R).

Sirve para sincronizar el sistema de medición al iniciarse la puesta en marcha de la máquina. Es un

punto dentro del espacio de trabajo de la máquina que referencia la posición del carro respecto al

origen de máquina (M). Es necesario en caso de captadores incrementales.

En los tornos, suele estar situado en el carro portaherramientas, mientras que en las fresadoras se

sitúa en la intersección del eje del husillo y la superficie de apoyo del portaherramientas.

12. Punto de referencia del husillo(N).

En la imagen anterior, respecto a una fresadora:

M: origen de máquina.

P: punto extremo de la herramienta.

N: punto de referencia del husillo (situado sobre su eje).

W: origen de pieza.

R: punto de referencia de orígenes.

XMN, ZMN: coordenadas de N respecto a M.

ZNP: corrector de longitud de la herramienta.

XMW, ZMW: decalaje del origen de la pieza respecto a M.

13. Operaciones de mecanizado en Fresadoras.

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 12

CARRERA MECÁNICA INDUSTRIAL

Careado de superficies planas (facing).

Es el proceso de maquinado de la superficie de la pieza para la obtención de

superficies planas.

Perfilado (contour).

Consiste en el maquinado de un contorno a lo largo de una trayectoria especificada de una

pieza.

Maquinado de cavidades (pocketing).

Consiste en el retiro de material de la pieza limitada por un perímetro cerrado con la

finalidad de formar un hueco o cavidad a una profundidad establecida.

Acanalados (slot cutting).

Este tipo de maquinado tiene la finalidad de forman canales angostos y profundos,

normalmente por un solo paso del cortador.

Barrenados (hole machining).

Maquinado para generar barrenos, que posteriormente tendrán otra operación de

maquinado. Por ejemplo, un rimado, un agrandamiento del diámetro ó un cachueleado.

Maquinado de superficies (3-d surface machining).

Consiste en el maquinado de superficies con valores de las coordenadas X, Y, Z variables.

Este tipo de maquinado es ampliamente utilizado en la creación de moldes.

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 13

CARRERA MECÁNICA INDUSTRIAL

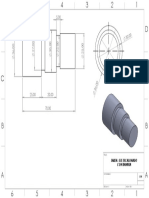

Figura 2.2 Tipos de cortadores con aplicaciones diversas.

14. Tipos de Herramientas utilizadas en Fresadora CNC.

Independientemente del tipo de material del que está compuesto una herramienta de

corte, los tipos de herramientas más comúnmente utilizadas se presentan a continuación:

Listado de herramientas:

• Cortador de punta plana (flat mill).

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 14

CARRERA MECÁNICA INDUSTRIAL

• Cortador de punta de esfera (sphere mill)

• Cortador con radio en esquinas (bull mill)

• Cortador para carear (face mill)

• Cortador para chaflanes (chamfer millo)

• Cortador de muesca (slot mill)

• Cortador con conicidad ( taper mill)

• Cortador para cola de milano. ( dove mill).

• Cortador de pelota ( lolli pop mill).

• Broca (drill).

• Rima (ream).

• Abocinado ( bore bar)

• Machuelo izquierdo ( tap lh)

• Machuelo derecho (tap rh).

• Broca de centros (center drill).

• Broca marcadora (spot drill).

• Cortador abocardado ( cntr bore)

• Cortador avellanador ( C-sink).

Fig. 2.3 Algunos tipos de cortadores de carburo comerciales utilizados en operaciones de

fresado.

15. Clases de frezas.

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 15

CARRERA MECÁNICA INDUSTRIAL

Según la forma de sus dientes de distingue entre fresas de dientes puntiagudos por

ejemplo fresas Cilíndricas y fresas Destalonadas.

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 16

CARRERA MECÁNICA INDUSTRIAL

CONTROL NUMÉRICO COMPUTARIZADO II DOCENTE: WILSON YUCRA 17

You might also like

- Esmerilado y RectificadoDocument8 pagesEsmerilado y RectificadoLeonardo GonzagaNo ratings yet

- Ilide - Info Ejercicios Mecanizado PRDocument14 pagesIlide - Info Ejercicios Mecanizado PRIsaias VeizagaNo ratings yet

- Hoja de Procesos FinalDocument3 pagesHoja de Procesos FinalFernando Yael0% (1)

- La Importancia de Los CAD para Los Ingenieros Mecánicos.Document11 pagesLa Importancia de Los CAD para Los Ingenieros Mecánicos.LuisNo ratings yet

- Tarea 3 Diseño de EjesDocument8 pagesTarea 3 Diseño de EjesSanty VasquezNo ratings yet

- Proyecto, Refrigeracion TornosDocument8 pagesProyecto, Refrigeracion TornosJuan Manuel Gallego100% (1)

- Temporizadores neumáticosDocument11 pagesTemporizadores neumáticosAnderson Gallegos IglesiasNo ratings yet

- Clasificación y Selección de TurbomáquinasDocument7 pagesClasificación y Selección de TurbomáquinasJesus CastilloNo ratings yet

- Fresadora - VC, Va, N, TiempoDocument24 pagesFresadora - VC, Va, N, TiempoPaolo Bardales DiazNo ratings yet

- Ejercicios CostosDocument2 pagesEjercicios CostosEsther J SuyónNo ratings yet

- Procesos de Manufactura - LimadoraDocument5 pagesProcesos de Manufactura - LimadoraAlvaroGustavoRamónCasasNo ratings yet

- Calculo Del Numero de Diviciones MECANIZACIONDocument8 pagesCalculo Del Numero de Diviciones MECANIZACIONChristian DverlyNo ratings yet

- Introduccion A La OlehidraulicaDocument14 pagesIntroduccion A La OlehidraulicaRodrigo CastellanoNo ratings yet

- CALCULOSDocument6 pagesCALCULOSfernando villamizar paradaNo ratings yet

- Seleccion de Cilindros Neumáticos SMCDocument19 pagesSeleccion de Cilindros Neumáticos SMCDavid Ivan Solis TrauquenNo ratings yet

- Practica de Taller en Torno Y FresadoraDocument11 pagesPractica de Taller en Torno Y FresadoraErik Adrian Lopez Torres33% (3)

- Formulas de EstiradoDocument3 pagesFormulas de EstiradoAntonio MartinezNo ratings yet

- Informe 1 FMSDocument27 pagesInforme 1 FMSRonnie LoboNo ratings yet

- Cepillos de codo: maquinado conDocument4 pagesCepillos de codo: maquinado conMiguel Ángel MartinezNo ratings yet

- Proceso de Manufactura Por Brochado, Mortajado y FresadoDocument45 pagesProceso de Manufactura Por Brochado, Mortajado y FresadoDavidAlfeiroRochaLiizarazo100% (1)

- Informe FluidsimDocument11 pagesInforme FluidsimOscar AndradeNo ratings yet

- 2Document1 page2marcotecsup0% (1)

- Cuadernillo de Preguntas Ensamblaje Mantenimiento y Operacion de Maquinaria y Equipos Saber Tyt PDFDocument15 pagesCuadernillo de Preguntas Ensamblaje Mantenimiento y Operacion de Maquinaria y Equipos Saber Tyt PDFJefersson FrancoNo ratings yet

- Fresado de Ranuras PDFDocument8 pagesFresado de Ranuras PDFRonald UrbinaNo ratings yet

- DobladoDocument22 pagesDobladomiguel angel100% (1)

- Parcial Materiales PDFDocument1 pageParcial Materiales PDFsergio reyesNo ratings yet

- Problemas Resueltos de TaladroDocument1 pageProblemas Resueltos de TaladroAgustín0% (1)

- Ejercicio Evaluación Continua AlejandraDocument5 pagesEjercicio Evaluación Continua Alejandraalejandra4sanchez4baNo ratings yet

- Informe CNCDocument6 pagesInforme CNCMiguelAngelRodriguezAlvarezNo ratings yet

- Cabezal Bifurcado Vistas FINAL IMPRIMIR PDFDocument1 pageCabezal Bifurcado Vistas FINAL IMPRIMIR PDFAdrián MaldonadoNo ratings yet

- Ejercicio Economia de MecanizadoDocument6 pagesEjercicio Economia de MecanizadoOrtega Alvarado WildeNo ratings yet

- CONiCIDAD CLASSROMMDocument13 pagesCONiCIDAD CLASSROMMJuan Carlos Mamani QuispeNo ratings yet

- Hoja de Procesos Chapa MetálicaDocument3 pagesHoja de Procesos Chapa MetálicaAlex AndrangoNo ratings yet

- Calculo de La Fuerza de Un Cilindro de Doble EfectoDocument3 pagesCalculo de La Fuerza de Un Cilindro de Doble EfectoQuique MendesNo ratings yet

- Práctica 1 Raquel JuárezDocument9 pagesPráctica 1 Raquel JuárezRaquel JuarezNo ratings yet

- G. PROPUESTA DE FORMATO PARA CARTA DE LUBRICACIÓN TALADRO FRESADOR CTMADocument1 pageG. PROPUESTA DE FORMATO PARA CARTA DE LUBRICACIÓN TALADRO FRESADOR CTMAEDER ALEXI ILLERA QUINTERONo ratings yet

- Automatización y CNC: procesos y ventajasDocument50 pagesAutomatización y CNC: procesos y ventajasluisorna50% (2)

- Diferencia Fresa CNC y Fresa UniversalDocument4 pagesDiferencia Fresa CNC y Fresa UniversalDavid Ramos Perez50% (2)

- Practico 1 Problemas de Mecanizado TorneadoDocument4 pagesPractico 1 Problemas de Mecanizado TorneadoJuan Carlos Loza RodriguezNo ratings yet

- Actividad 8 Manufactura Integrada Por ComputadoraDocument30 pagesActividad 8 Manufactura Integrada Por ComputadoraluisNo ratings yet

- CNC GeneralidadesDocument17 pagesCNC GeneralidadesUriel Vázquez Sánchez100% (1)

- Mantenimiento de Una Prensa HidráulicaDocument2 pagesMantenimiento de Una Prensa HidráulicaDavid Saorin Candel100% (1)

- Detección de Conflictos de SeñalesDocument0 pagesDetección de Conflictos de SeñalesJOSEMIXXXNo ratings yet

- Eje Escalonado Con RanuraDocument1 pageEje Escalonado Con RanuraluisNo ratings yet

- Partes y funciones fresadoraDocument9 pagesPartes y funciones fresadoraJhon CastroNo ratings yet

- Proceso de Manufactura ReductorDocument29 pagesProceso de Manufactura ReductorEnma Benites100% (1)

- Informe Práctica 6Document5 pagesInforme Práctica 6Bolivar LemaNo ratings yet

- Asignación6 EjerciciosCap24Document1 pageAsignación6 EjerciciosCap24Abimelec0% (1)

- Mec-252 - Banco de PruebasDocument8 pagesMec-252 - Banco de PruebasChoque Villca JuanNo ratings yet

- Ejercicios Resueltos RectificadoDocument7 pagesEjercicios Resueltos RectificadoJorge Hernández100% (1)

- Cadena Cinematica2Document2 pagesCadena Cinematica2Gianfranco Navarro TorrejonNo ratings yet

- Taladro de BancoDocument3 pagesTaladro de BancoPatricia Edith Díaz PretelNo ratings yet

- Fresadora - Cabezal Universal DivisorDocument20 pagesFresadora - Cabezal Universal DivisorRicardo Montoya0% (1)

- TP 1. EjerciciosDocument22 pagesTP 1. EjerciciosFernando GustavoNo ratings yet

- Ejer Neumatica 4ºESODocument10 pagesEjer Neumatica 4ºESOJuan SánchezNo ratings yet

- Evolucion y Aplicaciones Del CNCDocument10 pagesEvolucion y Aplicaciones Del CNCFernando0% (1)

- UNIDAD-1-Introduccion A Las Maquinas A Control NumericoDocument5 pagesUNIDAD-1-Introduccion A Las Maquinas A Control NumericoWilson YucraNo ratings yet

- Control Num Comp ProgramaDocument104 pagesControl Num Comp ProgramabryanNo ratings yet

- Monografía CNCDocument4 pagesMonografía CNCKevin RancesNo ratings yet

- Elaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209From EverandElaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209No ratings yet

- Transform AdoresDocument14 pagesTransform AdoresGherson D. Toro MelendrezNo ratings yet

- Lista Precios 2019Document147 pagesLista Precios 2019Diego PulidoNo ratings yet

- TransformadoresDocument9 pagesTransformadoresjgmaestrer5861No ratings yet

- Informe Final de Estructuras Metalicas 1 DownloableDocument34 pagesInforme Final de Estructuras Metalicas 1 DownloableWilson YucraNo ratings yet

- Plantilla Informe Coordinacion de Protecciones Proyecto XXXDocument5 pagesPlantilla Informe Coordinacion de Protecciones Proyecto XXXGelver Torres RodríguezNo ratings yet

- Catalogo Octubre 2019Document129 pagesCatalogo Octubre 2019Wilson YucraNo ratings yet

- Tableros eléctricos certificados IEC 61439Document21 pagesTableros eléctricos certificados IEC 61439Gerard Taip AliagaNo ratings yet

- Diseño de EjesDocument48 pagesDiseño de EjesWilson YucraNo ratings yet

- ComolohacelaingenieraDocument27 pagesComolohacelaingenieraCarlos Montañez MontenegroNo ratings yet

- Diseño MaquinasDocument16 pagesDiseño MaquinasWilson YucraNo ratings yet

- IEC 61439-3-2012.en - EsDocument49 pagesIEC 61439-3-2012.en - EsRoyer Ccosi100% (3)

- Plan de ClaseDocument3 pagesPlan de ClaseWilson YucraNo ratings yet

- Nueva Norma de Tableros de Baja Tension PDFDocument64 pagesNueva Norma de Tableros de Baja Tension PDFRoberto GuzmanNo ratings yet

- L03 FallasEstaticas EjemplosDocument12 pagesL03 FallasEstaticas EjemplosWilson YucraNo ratings yet

- Ejercicios Resistencia CortanteDocument6 pagesEjercicios Resistencia CortanteWilson YucraNo ratings yet

- Elementos de Control y ManiobraDocument34 pagesElementos de Control y ManiobraWilson Yucra100% (1)

- HerramientasDocument3 pagesHerramientasWilson YucraNo ratings yet

- Capitulo 1 Introduccion A La Mecatronica PDFDocument24 pagesCapitulo 1 Introduccion A La Mecatronica PDFMNo ratings yet

- Tableros ElectricosDocument24 pagesTableros ElectricosWilson YucraNo ratings yet

- Unidades Temática Base Mecanicánica IndustrialDocument50 pagesUnidades Temática Base Mecanicánica IndustrialWilson YucraNo ratings yet

- Formulario Maquinas AsincronasDocument3 pagesFormulario Maquinas AsincronasWilson YucraNo ratings yet

- Diploma DoDocument41 pagesDiploma DoAndrea Quispe TitoNo ratings yet

- Ejercicio 22Document5 pagesEjercicio 22Wilson YucraNo ratings yet

- CONTENIDOS Analiticos FINALES (Parte 1) RM 82-17 PDFDocument272 pagesCONTENIDOS Analiticos FINALES (Parte 1) RM 82-17 PDFWilson YucraNo ratings yet

- Motores AsincronosDocument20 pagesMotores AsincronosFrancisco CaveroNo ratings yet

- CONTENIDOS Analiticos FINALES (Parte 1) RM 82-17 PDFDocument272 pagesCONTENIDOS Analiticos FINALES (Parte 1) RM 82-17 PDFWilson YucraNo ratings yet

- Control Numérico Por Computadora (CNC)Document54 pagesControl Numérico Por Computadora (CNC)Wilson YucraNo ratings yet

- Motor EsDocument52 pagesMotor EsWilson YucraNo ratings yet

- Ethernet 1 PDFDocument118 pagesEthernet 1 PDFSergio CázaresNo ratings yet

- Introducción a la programación y control numérico por computadora (CNC) enDocument54 pagesIntroducción a la programación y control numérico por computadora (CNC) enWilson YucraNo ratings yet

- Manual de Organizacion y Funciones BMDocument37 pagesManual de Organizacion y Funciones BMJackelinne Zoraida RiveraNo ratings yet

- MP Control Numerico Jd2018Document67 pagesMP Control Numerico Jd2018Kevin Rojas GonzálezNo ratings yet

- Sujecion CNCDocument14 pagesSujecion CNCOscar CosmeNo ratings yet

- Introducción a la historia y tipos de maquinas herramientasDocument3 pagesIntroducción a la historia y tipos de maquinas herramientasEric Dueñas TrujilloNo ratings yet

- Cotizaciones de Compra de TornoDocument18 pagesCotizaciones de Compra de TornoJary Rivas YoveraNo ratings yet

- Ramirez Diaz ThaliaDocument125 pagesRamirez Diaz ThaliaJorge Santos RomeroNo ratings yet

- 1er Parcial Electiva Tecnologica IIDocument7 pages1er Parcial Electiva Tecnologica IIDiego Javier Soto JimenezNo ratings yet

- Qué Es Una Prensa de BancoDocument11 pagesQué Es Una Prensa de BancowillNo ratings yet

- Tornero FresadorDocument16 pagesTornero FresadorRu Go BeNo ratings yet

- Fabricación de Barrenadora PortatilDocument113 pagesFabricación de Barrenadora PortatilAlexander Ching Alvarez100% (2)

- HTTP Serviweb - Uned.es Conversorpdf ImpresoA - Asp Url HTTP Portal - UnedDocument7 pagesHTTP Serviweb - Uned.es Conversorpdf ImpresoA - Asp Url HTTP Portal - Unedbpoloh9476No ratings yet

- Catalogo Maquinaria 2022Document76 pagesCatalogo Maquinaria 2022Martin MarroquinNo ratings yet

- Unidad 3 Datos EstandarDocument47 pagesUnidad 3 Datos EstandarjuanNo ratings yet

- 1.cuestionario Aprendizajes Previos Mantenimiento I-2021 RespuestasDocument6 pages1.cuestionario Aprendizajes Previos Mantenimiento I-2021 RespuestasCarlos Alfonso Prieto CamposNo ratings yet

- La Termodinamica en El Corte de Los MetalesDocument12 pagesLa Termodinamica en El Corte de Los MetalesAde CardenasNo ratings yet

- Cinemática de Máquinas-HerramientaDocument26 pagesCinemática de Máquinas-HerramientaJose Manuel Inoa Vega33% (3)

- FMEH0209Document37 pagesFMEH0209Samuel David Jaramillo RodríguezNo ratings yet

- Centros de Maquinado Cuadernillos de Practicas - ManufacturaDocument75 pagesCentros de Maquinado Cuadernillos de Practicas - ManufacturaAshley Ville ArceNo ratings yet

- ISP GIM Apuntes Sist FabDocument36 pagesISP GIM Apuntes Sist FabWilmer E Cumbicus JiménezNo ratings yet

- Foro Debate 2019.1Document2 pagesForo Debate 2019.1Carlos Eduardo Bocanegra AlbanNo ratings yet

- Implementacion y Aplicacion Del Software Surfcam Cad CamDocument178 pagesImplementacion y Aplicacion Del Software Surfcam Cad CamClaudio SalcedoNo ratings yet

- Tema 01 - Fundamentos de MaquinadoDocument25 pagesTema 01 - Fundamentos de MaquinadojoseNo ratings yet

- Act 01 SeminarioDocument3 pagesAct 01 SeminarioPiXi CRNo ratings yet

- Modulo Control Numerico ComputarizadoDocument143 pagesModulo Control Numerico ComputarizadoJoan Garcia100% (1)

- Proceso ArbolDocument8 pagesProceso ArbolOrlando Angel Ordoñez RiveraNo ratings yet

- CNCDocument117 pagesCNCLauren Estefany VergelNo ratings yet

- Snr-Alta Presición para Husillos de Maq.-HerramientaDocument25 pagesSnr-Alta Presición para Husillos de Maq.-HerramientaJavier Caamaño VillafañeNo ratings yet

- Taller 7Document5 pagesTaller 7Ernesto Martínez CárdenasNo ratings yet

- CNC básico y comparación máquinas herramientaDocument46 pagesCNC básico y comparación máquinas herramientarafael palacioNo ratings yet

- Informe Laboratorio Proceso de FabricaciónDocument6 pagesInforme Laboratorio Proceso de FabricaciónAufbanNo ratings yet