Professional Documents

Culture Documents

Camiones Mezcladores

Uploaded by

Saily Contreras RománOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Camiones Mezcladores

Uploaded by

Saily Contreras RománCopyright:

Available Formats

TECNOLOGÍA DE CONCRETO

CAPITULO I

CAMIONES MEZCLADORES

Camiones mezcladores. pág. 1

TECNOLOGÍA DE CONCRETO

1.1 MARCO TEÓRICO.

1.1.1 DEFINICIÓN.

Son máquinas diseñadas para mezclar grandes cantidades de

concreto y son impulsadas por motores de gasolina o eléctricos

¿Cómo se usa? Primero mida los ingredientes que necesita en la

mezcla y con la máquina encendida cargue los productos dentro

del tambor. Añada agua gradualmente hasta que la mezcla tenga

la consistencia requerida. Su capacidad oscila entre 42 y 84 litros.

El Camión mezcladora o también conocido como hormigonera es

un aparato o máquina empleada para la elaboración del hormigón

o concreto. Su principal función es la de suplantar el amasado

manual de los diferentes elementos que componen el hormigón:

cemento, áridos y agua. Los áridos empleados en la elaboración del

hormigón suelen ser gruesos y de elevado peso por lo que la

mecanización de este proceso supone una gran descarga de

trabajo en la construcción.

El camión hormigonera es un camión especializado en el transporte

de hormigón. La diferencia con otros camiones, se basa en que

sobre el bastidor del camión tiene una cuba de forma

aproximadamente cilíndrica. Esta cuba va montada sobre un eje

inclinado con respecto al bastidor, de forma que pueda girar.

Camiones mezcladores. pág. 2

TECNOLOGÍA DE CONCRETO

El principio de funcionamiento es muy simple, se trata de mantener

el hormigón en movimiento con el fin de retrasar su fraguado y lograr

homogeneidad en la mezcla. Este movimiento se consigue a través

de un motor auxiliar o por transmisión del propio motor del camión

de forma mecánica o hidráulica.

Dentro de la cuba hay unas palas en una posición determinada y

soldadas a las paredes de la cuba. De forma que cuando la cuba

gira en un sentido lo que hace es mezclar el hormigón y si gira en

sentido contrario expulsará el hormigón por la abertura del extremo

opuesto a la cabina.

1.1.2 LA HISTORIA DE LAS MEZCLADORAS DE CONCRETO.

En 1917, Stephen Stepanian envió su solicitud para la patente de la

mezcladora de concreto como la conocemos hoy en día, pero el

departamento de patentes la rechazó, porque no creían que la

plataforma del camión pudiera soportar el peso de la mezcla.

Asimismo, pensaban que el motor del camión no sería capaz de

mover tanto peso.

Aunado a ello no había manera de probar que el diseño podía

acomodar tanto al camión y su cabina, como al tambor de la

mezcladora, además de que no tenían antecedentes para hacerlas

funcionar con un mismo motor.

(fiegura 1.1): Segunda vez que Stephan Stepanian solicitó la patente

de la mezcladora.

Camiones mezcladores. pág. 3

TECNOLOGÍA DE CONCRETO

Fue hasta 1928 que Stepanian tuvo éxito, pero la patente no le fue

otorgada sino hasta 1933 y entonces comenzó a producirlas.

¿Cómo funciona una mezcladora de concreto?

El tambor mezclador no ha cambiado significativamente desde

aquellas épocas, cuando unas palas de madera daban vueltas

dentro del tambor, y mantenían la mezcla húmeda para que

fraguara.

(figura. 1.2): Las aspas dentro del tambor de una mezcladora de

concreto.

Hoy en día funcionan igual, pero las piezas de madera se han

reemplazado por un tornillo gigante, que gira de manera infinita

dentro del tambor, por lo que de la misma manera se mantiene

húmedo el concreto. En la mayoría de las mezcladoras actuales, el

tambor gira por medio de un engrane que da vueltas conforme lo

hace la flecha cardan.

Cuenta con un clutch, un acoplador y un diferencial para evitar que

gire cuando no es necesario. En otros casos, el tambor y las aspas

funcionan con un motor independiente, que puede ser eléctrico o a

diésel para aprovechar el tanque del motor del camión.

Camiones mezcladores. pág. 4

TECNOLOGÍA DE CONCRETO

1.1.3 MANTENIMIENTO A LAS MEZCLADORAS DE CONCRETO.

Existen dos partes fundamentales del mantenimiento de un camión

mezcladora, el mantenimiento al motor que comprende lo normal y

el estético. En cuanto al motor:

Cambio de aceite de motor

Revisión del sistema de frenos

Revisión del sistema de enfriamiento

Engrasado del diferencial del camión

Revisión de todos los elementos que comprenden el

funcionamiento del motor

En cuanto a la parte estética, es común que las mezcladoras de

concreto tengan residuos del mismo sobre la carrocería, los cuales

son casi imposibles de quitar sin dañar la pintura del camión.

Mantener la mezcladora limpia y encerada ayudará a que el

concreto húmedo no se quede pegado y se seque sobre la

superficie.

Además, encerar la carrocería y el tambor de la mezcladora es una

tarea similar a la de un auto, solo que con una superficie mucho

mayor. Si utilizas un sistema de cera líquida podrás realizar la tarea

de una manera más fácil y veloz.

1.1.4 CLASIFICACIÓN.

1.1.4.1 SEGÚN EL TIPO DE MEZCLADORA.

Fijas (o semifijas): Suelen colocarse de forma permanente o

semipermanente en el lugar donde se va construir o en un

punto desde donde servir a diversas obras en un tiempo no

crítico para el fraguado de la masa de hormigón.

Móviles o portátiles: Son aquellas dotadas de ruedas y que se

transportan al lugar donde va a elaborarse el hormigón.

También se pueden encontrar bajo nombres como por

ejemplo hormigoneras ligeras, portables, tipo carretilla, etc.

debido a la construcción de su estructura base formada por un

chasis reforzado que termina con la instalación de dos ruedas

que permite el movimiento de la maquina en sitios muy

estrechos y con una facilidad que otros modelos no ofrecen.

Debido a su formato, este tipo de hormigoneras suelen tener

una capacidad de la cuba bastante reducida ya que van

Camiones mezcladores. pág. 5

TECNOLOGÍA DE CONCRETO

destinadas especialmente para trabajos domésticos. Uno de

los principales beneficios de estas máquinas es el poco espacio

de almacenamiento que necesitan ya que normalmente son

desmontables y caben en una caja.

Automáticas o industriales: Suelen utilizarse en obras de mayor

tamaño ya que son capaces de fabricar grandes cantidades

de hormigón. Disponen de su propio depósito de agua y una

cuba de carga lo que ayuda a automatizar el proceso de

producción y a realizar una masa homogénea respetando

siempre las cantidades de agua, cemento y otros

componentes. Los dos motores de los que disponen (eléctrico

y de gasolina) la hacen perfecta tanto para trabajos en sitios

que disponen de corriente eléctrica o no.

Remolcables: Vienen dotadas de un chasis reforzado

terminado en la parte inferior con unos neumáticos sólidos y

unas llantas de acero. También disponen de una barra

resistente que permite el enganche de la máquina a la bola de

un coche. De esta forma, estas hormigoneras se pueden

transportar muy fácilmente al sitio de la obra sin necesidad de

meterlas dentro de una furgoneta o en una plataforma. Son

modelos ideales para los constructores que requieren de

máxima autonomía y que necesitan moverse a diferentes

obras en tiempo récord. En función del tamaño de la máquina,

estas pueden ser dotadas de dos o de cuatro ruedas.

1.1.4.2 SEGÚN EL TIPO DE MOTOR.

Eléctricas: dotadas con motor eléctrico. Estas se utilizan para

trabajos más sencillos, necesitando siempre una toma de

corriente o un generador eléctrico.

Diésel: dotadas con motor que funciona con gasóil. Estas

hormigoneras suelen ser de tamaños grandes dado que el

motor diésel genera una gran potencia.

Gasolina: dotadas con motor de gasolina. Este tipo de

hormigoneras es el más común dado su alto rendimiento y la

posibilidad de llevar la máquina en cualquier sitio sin la

necesidad de disponer de alimentación con corriente

eléctrica.

Camiones mezcladores. pág. 6

TECNOLOGÍA DE CONCRETO

Agrícolas: no llevan motor, pero se acoplan al tractor como un

apero más.

Industriales: se utilizan en obras amplias donde se precisa de

grandes cantidades de cemento. Suelen tener la cuba de más

de 500 litros de capacidad útil.

1.1.5 FUNCIONAMIENTO.

La cuba se llena en la planta con los agregados, cemento y agua

en las proporciones exigidas por el contratante y desde ese

momento, aprovechando el transporte, el contenido se irá

mezclando. Al llegar a destino el concreto está mezclado.

La descarga se realiza a través de una canaleta que de forma

manual o hidráulica se ajusta a la inclinación adecuada permitiendo

además el movimiento de 180º para poder extender el hormigón

uniformemente.

Es el conductor o ayudante del camión el que realiza la descarga

mediante unos mandos que se encuentran en un lateral y de forma

que vea en todo momento la descarga del hormigón a la canaleta.

Para terminar, es imprescindible el limpiado de la cuba después de

la descarga. Para ello el camión suele llevar un depósito de agua

con el mecanismo apropiado para que salga por una manguera a

cierta presión.

En algunos países se le da el nombre de camión malaxador, mixer o

simplemente mezcladora. En algunas partes de México se le conoce

como trompo debido a su parecido con el juguete tradicional.

Camiones mezcladores. pág. 7

TECNOLOGÍA DE CONCRETO

1.1.6 OBJETIVOS DE DISEÑO.

1.1.7 TIPOS DE MEZCLADORAS DE CONCRETO MAS UTILIZADOS.

En el diseño de una máquina mezcladora se debe considerar tanto

el elemento mezclador como también la forma del recipiente. El

elemento mezclador puede resultar ineficaz dentro de un recipiente

inadecuado. Por otra parte, también es importante tener claro el

resultado exacto que se quiere alcanzar, con el fin de obtener una

mezcla uniforme.

Puesto que la mezcla es una parte fundamental del proceso, es

importante hacerla bien. Una mezcladora bien diseñada puede

evitar un embotellamiento en la fabricación.

La función que cumple el mezclado de cemento es la de revestir la

superficie de los agregados con pasta de concreto, la cual dará

como resultado una masa perfectamente homogénea. Para

asegurar este concreto de manera uniforme se utilizan unas

máquinas llamadas mezcladoras.

Están compuestas por un recipiente metálico denominado tambor,

con paletas fijas en su interior. Esta mezcla se efectúa cuando cada

una de los componentes del concreto son elevados, vuelta a vuelta,

por dichas paletas durante la rotación del tambor de las

Camiones mezcladores. pág. 8

TECNOLOGÍA DE CONCRETO

mezcladoras, de forma que, en un cierto punto, son volcadas hacia

la parte inferior para mezclarse con las demás porciones, hasta

constituir esta masa homogénea.

Existen varios tipos de mezcladora: Fijas en las que se elabora el

concreto para una o varias obras y después se transporta en

camiones especializados, son grandes como una fábrica, y móviles

o portátiles, con ruedas para trasladarlas a la propia obra.

Entre estas últimas está el camión hormigonero, que mantiene en

movimiento el concreto para que demore en fraguar y se mezcle

bien. Sobre la cama o bastidor tiene un recipiente en forma

cilíndrica, de tambor, de cuba o de trompo, montado sobre un eje

inclinado para que gire, impulsado por un motor auxiliar o el mismo

del vehículo.

En las paredes interiores del recipiente hay, en posiciones

determinadas, soldadas unas palas que permiten que cuando gire

en un sentido mezcle el hormigón y si lo hace en otro, lo expulse.

El recipiente es llenado en la planta con áridos, cemento y agua,

según las dosis exigidas por los constructores y, desde ese momento

hasta que llega al destino, elabora el hormigón.

Esta útil máquina es un invento más de los muchos que el hombre ha

realizado para resolver sus necesidades constructivas.

1.1.8 MODO DE UTILIZACIÓN.

Para Encenderla: Revise la bayoneta del depósito de aceite, del

aceite del engranaje y el tanque de gasolina (utilizar gasolina

regular). Abrir la válvula que se encuentra debajo del tanque de

gasolina, acelerar al máximo, aplicar el choke.

Utilizar la cuerda de arranque manual para iniciar el motor. Si el

motor no enciende inmediatamente, abrir el choke poco a poco

para evitar que el motor se ahogue. Cuando el motor encienda,

asegurese de que el choke está abierto o en posición de encendido.

Siempre operar el motor acelerado al máximo. (En el caso de

motores eléctricos, conecte el motor a la electricidad y mover el

botón del térmico a la posición encendido).

Camiones mezcladores. pág. 9

TECNOLOGÍA DE CONCRETO

Para Apagarla: Girar el botón a la posición de apagado que se

encuentra en la parte superior del motor. Y para las concreteras

eléctricas, mover el botón del térmico a la posición de apagado y

luego desconectarla de la electricidad.

Precaución: Apague el motor (o desconéctelo de la electricidad en

el caso de las concreteras eléctricas) cada vez que inspeccione la

concretera o ajuste la mezcla.

1.1.9 USOS.

Normalmente, las mezcladoras de cemento se utilizan para diversos

trabajos de construcción que requieren de una amplia

documentación en el lugar de trabajo. Su principal función es la de

tener el cemento y mezclarlo con arena y agua, a fin de formar el

concreto. Es importante señalar que la mezcladora no sólo combina

estas cosas para hacer el concreto, si no también lo hace de forma

homogénea. En concreto, esta construcción permite a la gente

hacer su trabajo mucho más fácil y sin ninguno de los problemas

usuales asociados con el hormigón.

Mediante la adopción de los componentes necesarios y de forma

automática convirtiéndolos en concreto, esta máquina hace

mucho a tomar la carga de trabajo fuera de los diversos equipos de

construcción por lo que les permite realizar otras funciones mientras

espera que el hormigón de forma. Con su tambor rotatorio y fácil de

usar, este es un producto que realmente hace la vida mucho más

fácil para aquellas personas que lo utilizan. Aunque todavía muchos

constructores prefieren utilizar el camión de cemento anticuado,

muchas de las mejores empresas son ahora de la idea de utilizar un

mezclador portátil. Estos son más pequeños y proporcionan mucha

más flexibilidad a los constructores, para hacer su trabajo. Para el

trabajo en sitio, que a veces puede ser difícil de maniobrar un gran

camión de cemento, por lo que una versión más pequeña es una

excelente alternativa.

Camiones mezcladores. pág. 10

TECNOLOGÍA DE CONCRETO

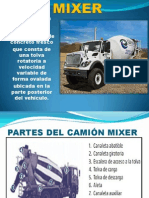

1.2 CAMIONES MIXER.

1.2.1 ESPECIFICACIONES DEL CAMIÓN MEZCLADOR.

Descripción y funcionamiento de un Camión Mixer: Existen Camiones

Mixer de diferentes marcas, modelos y tamaños, pero básicamente

funcionan igual. Dicho sistema es el que explicaremos a

continuación:

El motor del camión se encuentra trabajando entre 1.600 a

1.800 revoluciones por minuto.

La bomba hidráulica situada en la parte delantera, toma de

dicho motor una fuerza (a través de un cardan) la cual genera

un cierto caudal de aceite y a una alta presión.

Dicha presión hace trabajar el motor hidráulico, generándose

en éste una cierta energía de tipo rotacional y en una cierta

cantidad de revoluciones por minuto.

El reductor planetario, reduce la alta cantidad de revoluciones

en el motor hidráulico, transmitiéndola finalmente al tambor

(aprox. 15-20 revoluciones por minuto): Bajo este sistema de

transmisión en circuito cerrado se rigen tanto los camiones

Mixer como los agitadores.

En dicho ciclo, el reductor planetario y el motor hidráulico, trabajan

como un conjunto integral. Lo que se ha expuesto sucede durante

el mezclado, pero es válido para la agitación del hormigón, sólo que

a una menor cantidad de revoluciones (2 - 6).

Los camiones agitadores y los mezcladores son prácticamente

iguales en cuanto a modelo y sistema de funcionamiento,

diferenciándose solamente en la configuración de las paletas

helicoidales internas de la cuba o tambor. La cuba amasadora

dispone de paletas con una cierta inclinación y con “pestañas” de

ataque, con el objeto, esto último, de evitar que el hormigón pase

de largo en el ciclo rotatorio del tambor, impulsándolo hacia abajo

y como la paleta está levemente inclinada, el hormigón se mezclará

uniformemente y en forma óptima.

Las cubas agitadoras, como no tienen la responsabilidad de amasar,

puesto que reciben la mezcla lista, disponen de paletas helicoidales

con poca o nula inclinación y sin “pestañas” de ataque,

prácticamente lisas y esto con el objeto de permitir que el hormigón

Camiones mezcladores. pág. 11

TECNOLOGÍA DE CONCRETO

pase de largo, en la rotación del tambor, agitándose solamente a

velocidad de 2 a 6 revoluciones por minuto.

A continuación, se señalarán las partes importantes del camión

mixer más detalladamente:

1.2.1.1 TRANSMISIÓN POR REDUCCIÓN PLANETARIA.

Combina la versatilidad y eficiencia del accionamiento

hidrostático con la simplicidad de la transmisión planetaria. Este

reductor posee la brida de salida articulada para absorber las

deformaciones de carga, tráfico, etc. reductor de bajo

rendimiento y larga vida útil, sobre dimensionado.

1.2.1.2 SISTEMA DE ENFRIAMIENTO HIDRÁULICO.

Es el sistema más funcional del mercado. Compuesto por

radiador de aceite, ventilador eléctrico, termostato, alarma

sonoro e iluminación para eventual recalentamiento del

aceite.

1.2.1.3 SISTEMA DE FIJACIÓN DE LOS CABALLETES POR MEDIO DE

GRAMPAS.

Sistema elástico. Posee como ventaja la capacidad de

absorber las deformaciones que ocurren en el conjunto del

chasis durante el transporte, aumentando la vida útil del

equipo y evitando concentraciones de tensiones y fisuras

prematuras en el chasis del camión. El chasis de la hormigonera

y el sistema de fijación al camión están dimensionados según

las directivas de los fabricantes de camiones, con

características individuales de cada manera y modelo de

camión.

1.2.1.4 PISTA DE RODADURA Y RODILLOS DE APOYO.

La pista de rodadura del tambor se construye en acero forjado,

macizo y continuo sin empalmes con alto perfil que

proporciona gran resistencia a deformaciones. Esta pista de

rodadura es soldada interna y externamente de tope entre los

conos del tambor. Rodillos macizos también en acero forjado

Camiones mezcladores. pág. 12

TECNOLOGÍA DE CONCRETO

montado sobre dos rodamientos cónicos uno contra el otro,

ajustable. La superficie de rodado de los mismos es convexa

garantizando el contacto y la consecuente distribución de

carga de una manera uniforme entre los dos rodamientos, en

cualquier situación de transporte.

1.2.1.5 HELICOIDALES DE TAMBOR.

El tambor posee helicoidal doble de paso corto, reforzado en

el lateral superior con planchuelas de acero de la misma

calidad. Este montaje facilita el mantenimiento, o sea, no hace

falta remover el hierro redondo pues una nueva planchuela

simplemente es soldada en el lado opuesto, un poco más

abajo que la anterior y así durante toda la vida útil de las

helicoidales. El paso corto y la altura más grande de las

helicoidales proporcionan una mezcla más homogénea y más

rápida del hormigón, con menos torque de accionamiento y

menor velocidad de giro del tambor.

Cabe señalar que para aumentar la capacidad (en m3) del

tambor sólo es necesario aumentar el ancho de la parte media

del tambor, o sea, se cambia por otro más grande. Paletas de

la parte de la cuba o bombo giratorio.

1.2.1.6 ESCALERA Y PLATAFORMA.

Para la mayor seguridad de los operadores, las hormigoneras

son equipadas con escalera de acceso fácil con guarda

cuerpo, plataforma espaciosa y protección para la

visualización de la carga, diseñada de manera de atender las

exigencias de seguridad.

1.2.1.7 CONJUNTO DE CARGA Y DESCARGA.

Construido en chapas de acero de alta resistencia de la misma

calidad y espesor del tambor. Dimensionado para una rápida

carga y descarga. Posee un sistema de traba tipo “morsa”

para posicionamiento en cualquier ángulo de giro de la

canaleta de descarga. Traba de seguridad para

posicionamiento estratégico, rápido y seguro durante el

transporte. Sistema de levantamiento de la canaleta de

descarga por medio de robusto y eficiente tornillo mecánico

Camiones mezcladores. pág. 13

TECNOLOGÍA DE CONCRETO

de accionamiento manual. Canaletas de fondo plano

comprobadamente poseen vida más útil.

1.2.1.8 TAMBOR.

El tambor es uno de los componentes que más sufre la acción

de la abrasión y corrosión. Existen chapas con certificados de

análisis químico y ensayos mecánicos. Estas chapas poseen

como característica principal una alta resistencia a la abrasión,

corrosión y fatiga. La soldadura es hecha externa e

internamente por máquinas semi-automáticas garantizando un

perfecto acabado y gran resistencia mecánica. El tambor es

diseñado conforme a las normas DIN 459 parte 1/a1 y DIN 1045.

1.2.1.9 TANQUE DE AGUA.

Presurizado por el propio sistema del aire del camión. Protegido

por dos válvulas de alivio reguladas a una presión menor que

la válvula del camión siendo totalmente seguro. Construido de

acuerdo a las normas de seguridad para vasos de presión.

Capacidad de 650 litros, 100% utilizable. La chapa utilizada en

la fabricación del tanque es la misma del tambor.

1.2.1.10 MOTOR DEL CAMIÓN MEZCLADOR PARA CONCRETO COMANDO

TRASERO.

El comando de la hormigonera podrá ser mecánico o

electrónico para vehículos con inyección electrónica o bomba

inyectora con control electrónico. El comando de acción

mecánica es de concepto simple, robusto y seguro. Posee 3

palancas, siendo una de traba, la segunda para el control de

la rotación del motor diésel y la tercera para la bomba

hidráulica. El comando mecánico posibilita un control rápido

ante la eventual necesidad de parada en el giro del tambor o

desaceleración del motor diésel. Tiene bajo costo y facilidad

de sustitución de sus piezas.

Camiones mezcladores. pág. 14

TECNOLOGÍA DE CONCRETO

1.3 ESPECIFICACIONES ESTÁNDAR DE UN CAMIÓN MIXER.

Motor ecológico, de 6 cilindros y 12000 cc Diésel, turbo alimentado,

con intercooler. Potencia aproximada de 300HP.

Freno de motor.

Sistema eléctrico.

Sistema de partida.

Filtro de aire con pre limpiador.

Compresor de aire con tapa anti lluvia.

Radiador de 1000 pulg2.

Separador de agua/combustible.

Bomba cebadora de combustible manual.

Embrague (2 discos)

Transmisión de 7 velocidades.

Mangueras de radiador y motor de neopreno.

Ejes cardanes.

Cabina desplazada lado izquierdo.

Calefacción y descongelador.

Asiento conductor Hi Back.

Asiento acompañante standard.

Cinturones de seguridad (2 juegos).

Terminación interior Trim II.

Tacómetro con horómetro electrónico.

Velocímetro métrico electrónico.

Bocina eléctrica y de aire 1 trompeta.

Señalizadores delanteros y traseros.

Luces de marcación.

Espejos laterales.

Espejos convexos.

Capot y tapabarros delanteros de fibra de vidrio.

Columna dirección ajustable.

Chasis 13 3/8” x 3 ¼" x 3/8”

Referzo de chasis ¼”

Travesaño chasis detrás cabina especial para montaje bomba mixer.

Travesaños detrás bogie en viga I.

Distancia entre ejes 222”.

Largo de plataforma 230”.

Tiro delantero gancho.

Estanque combustible de 50 gal. izquierdo.

Eje delantero de 20000 lbs. de capacidad.

Resortes delanteros desiguales, especiales para mixer.

Engranaje de dirección 592S.

Camiones mezcladores. pág. 15

TECNOLOGÍA DE CONCRETO

Dirección hidráulica integral.

Eje trasero de 44000 lbs. de capacidad.

Bloqueador del divisor de potencia.

Resortes anti ladeo.

Relación diferencial 5.32.

Bogie Con distancia entre ejes de 50”.

Neumáticos delanteros 385/65R22.5 18J.

Neumáticos traseros 11R22.5.

Aros delanteros de disco 22.5x12.25.

Aros traseros de disco 22.5x8.25.

Llaves de ruedas.

Frenos de aire doble circuito.

Frenos auxiliares de emergencia.

Válvula manual, control frenos traseros.

Bujes de bronce.

Toma de fuerza montado en parte trasera del motor para accionar

bomba de la betonera.

Betonera de 10.5 yd (capacidad variable).

Dimensiones (aprox.) Pesos Chassis (sin betonera)

Largo: 9.261 mm. Delantero: 4.198 kg.

Alto: 3.710 mm. Trasero: 3.846 kg.

Ancho: 2.440 mm. Total: 8.044 kg.

Tabla 1.1: Información Técnica Hormigoneras Hidráulicas sobre camiones:

Volumen Tasa de

Volumen Altura

Ángulo de Agua Relleno

Capacidad Geométrico Embudo Peso

Tambor DIN 459 (%)

(m3) del Tambor sin chasis (kg)

(°) DIN

(m3) (m3) (%) (mm)

1045

6 14 11 6.78 13 54.5 2600 3900

7 13 12.34 7.6 8.5 56.7 2625 4100

8 12 14.29 9.1 13.75 55.9 2600 4600

9 11 15.96 10.22 13.5 56.3 2600 4850

10 10 17.96 11.05 10.5 56.7 2600 5100

Camiones mezcladores. pág. 16

TECNOLOGÍA DE CONCRETO

En cuanto al contenido de hormigón que deben amasar o transportar estas

máquinas, la norma establece lo siguiente:

El volumen de hormigón total o parcialmente amasado en un camión

mixer, no debe exceder el 65% del volumen de la cuba.

El volumen de hormigón transportado no debe exceder el 80% del

volumen de la cuba, en un camión agitador.

Todos los equipos de amasado y transporte deben llevar placas que

indiquen claramente:

a) La capacidad máxima de hormigón, amasado o agitado, expresado

en volumen.

b) La velocidad mínima y máxima de rotación de la cuba y/o de las

paletas.

Por último, debe mantenerse un sistema de inspección y limpieza de los

equipos de amasado y/o transporte con la frecuencia que sea necesaria

para controlar las dimensiones de las aspas y la extracción de las

acumulaciones de hormigón.

1.3.1 FUNCIONAMIENTO DEL CAMIÓN MIXER.

Se presenta en dos versiones:

a) Con toma de fuerza al motor del camión.

b) Con motor Diésel auxiliar.

La toma de fuerza del motor del camión es el común de los casos,

pero independiente de ambas situaciones, la potencia del motor

hace funcionar una bomba hidráulica, de caudal variable y

reversible, que a su vez alimenta a un motor hidráulico.

Esto permite obtener una variación continua de la velocidad de

rotación del Tambor.

El motor hidráulico, a través de una caja reductora coaxial con el

tambor, transmite el esfuerzo necesario a un sistema de satélites que,

actuando sobre la dentadura interna del cojinete de sustentación

del tambor, lo hace girar.

Se ha suprimido así la complicada transmisión mecánica, o sea,

embrague, caja de cambio, transmisión a 90°, cadena y el perno

central de sustentación, obteniendo un conjunto extremadamente

robusto, simple y eficiente de bajo costo de mantenimiento,

diferenciándose en forma neta y positiva de los equipos

normalmente conocidos.

Camiones mezcladores. pág. 17

TECNOLOGÍA DE CONCRETO

El comando de la bomba hidráulica y de la aceleración del motor

del camión son efectuados en forma independiente, a través de un

conjunto de cables flexibles desde la parte trasera del camión y

opcionalmente desde la cabina, y básicamente está constituido de

dos levas: Una que actúa sobre el acelerador del motor y la otra

para variar el caudal de la bomba hidráulica invirtiendo de esta

manera el sentido de rotación del tambor, permitiendo el amasado

o la descarga, según sea el sentido.

En esto consiste básicamente, la transmisión hidrostática, en circuito

cerrado, para funcionamiento de camión mixer tan común en

nuestros días.

Cuando la toma de fuerza es del motor del camión, la bomba

hidráulica se encuentra en la parte delantera, inmediatamente a

continuación del motor.

1.3.2 OTROS ASPECTOS DIGNOS DE CONSIDERACIÓN.

El chasis reforzado es construido con perfiles de tubo cuadrado,

teniendo soportes especiales donde son montados los rodillos de

apoyo del tambor y el reductor planetario; este último tiene una

brida especial oscilante para acoplamiento con el fondo del

tambor.

Los rodillos de apoyo del tambor giran sobre un par de cojines

cónicos y presentan su superficie de contacto con el anillo del

tambor alabeada, para que el área del contacto no se modifique a

pesar de las deformaciones relativas entre chasis y tambor.

Tambor de gran capacidad, construido con chapa anti-

desgaste y provisto de paletas helicoidales construidas en

chapa de acero con gran resistencia al desgaste y a la

corrosión, destinadas a mezclar o a agitar, según sea el caso.

Dispone de una tolva de carga, que en el común de los casos

presenta una rejilla de protección para evitar accidentes.

La canaleta o “canoa” de descarga es giratoria, con

inclinación variable, obtenida a través de un conjunto

hidráulico compuesto de bomba manual y cilindro, y

prolongable a través de uno o dos segmentos adicionales,

alcanzando longitudes que van de 3 a 4,8 metros.

Camiones mezcladores. pág. 18

TECNOLOGÍA DE CONCRETO

Además, disponen de un conjunto para dosaje del agua compuesto

por lo general de:

Tanque de agua con capacidades variables.

Bomba centrífuga con doble sentido de rotación, acoplada

directamente al reductor central.

Medidor de flujo con reloj - límite de lectura.

Válvula de esfera para dosaje.

Aspersores para lavado de la boca del tambor y de las tolvas.

Mangueras para el lavado del equipo, etc.

1.3.3 TIEMPO DE AMASADO.

Este es, al contrario de lo que se pudiera pensar, comienza desde el

instante mismo en que el tambor procede a ser cargado. En ese

momento en el que se inicia la descarga, se aplica, la velocidad de

amasado a la cual nos referimos anteriormente, es decir, de 14 a 19

rpm. y el tiempo que debe mezclar, no debiera exceder de 1 minuto

por m3, por lo cual, si consideramos un volumen de 8 m3, que es lo

que comúnmente se transporta, el tiempo total de amasado tendrá

que ser de 8 a 10 minutos.

Se piensa que los minutos extras no reportan nada nuevo en cuanto

a uniformidad de la mezcla, como tampoco en lo referente a

trabajabilidad, lo que, es más, esta última característica puede verse

notoriamente afectada, pues un tiempo demasiado prolongado de

amasado, produce recalentamiento del tambor lo que induce a

evaporación de agua, con la consiguiente pérdida de

asentamiento.

Obviamente que esto es particularmente válido a hormigones

adecuadamente dosificados, pero podría darse el caso, y de hecho

se da y con bastante frecuencia en el que se hayan cometido

errores en la dosificación, especialmente del agua de amasado, y

como consecuencia de ello, no se obtenga al cabo de este tiempo

límite, una trabajabilidad aceptable y se tenga por lo tanto que

agregar agua y emplear un tiempo extra de amasado, hasta

obtener el cono esperado que generalmente sale de la central

excedido en 1 a 2 cm., en relación al pedido por el cliente, para

soslayar el normal problema de evaporación durante el viaje y llegar

a la obra con el cono pactado.

Esto último a lo que comúnmente sucede en casi todas las centrales,

en donde el operador del Mixer, se encarga de esta corrección final.

Camiones mezcladores. pág. 19

TECNOLOGÍA DE CONCRETO

Las mezcladoras utilizan de 6 a 20 revoluciones por minuto en el

amasado (14 - 19 por lo común) y además tienen la garantía de

agitar usando para este efecto de 2 a 6 revoluciones por minuto. A

esta última velocidad, la constitución y forma de sus paletas internas

no tienen ninguna implicancia trascendente, a no ser la de agitar y

mover el hormigón. De hecho, después de cumplir con el tiempo de

amasado en la central, en el viaje, el tambor va girando a esta

velocidad, es decir, agitando y manteniendo la uniformidad del

hormigón, comportándose igual que un camión mixer agitadora. Por

esta cualidad es que los camiones mixer suelen usarse en centrales

amasadoras.

La hormigonera posee dos velocidades: una rápida para el

amasado y una más lenta para agitación del hormigón (hay

también camiones agitadores, que funcionan con las plantas

amasadoras, que tienen sólo 1 velocidad de giro).

Mediante el giro en reversa de la hormigonera, ésta vacía el

hormigón contenido en su interior.

Para estas características múltiples, el camión-hormigonera no es

totalmente efectivo como equipo de amasado, debiendo

examinarse con cuidado este aspecto si se desea emplearlo como

tal, en particular si la hormigonera presenta desgaste en sus paletas

interiores.

Camiones mezcladores. pág. 20

TECNOLOGÍA DE CONCRETO

1.4 INSTRUCCIONES RELACIONADAS CON LA ENTREGA DEL

HORMIGÓN.

a) Al legar a la obra se deben realizar las siguientes acciones:

Registrar la hora de llegada a obra en la guía de despacho.

Proceder a ajustar el cono en caso necesario, de acuerdo a la

Norma NCH 1934.

Solicitar la firma de recepción.

Preocuparse que queden registradas las horas de inicio, término,

retiro, etc.

Para una mayor seguridad, es necesario que el responsable o profesional

en la obra esté presente cuando el operador rompa el sello de la carga.

Este se encuentra ubicado en los mandos de la betonera, y es

entregado junto a la Guía de Despacho.

b) Desde la hora de llegada a obra, o desde el momento del ajuste de

cono, la empresa garantiza el asentamiento de cono dentro de los

rangos establecidos por un lapso máximo de 30 minutos.

c) Luego de haber ajustado el cono no está permitido adicionar agua en

ningún momento, a no ser previa una firma autorizada en la respectiva

guía de despacho.

d) Sólo en casos de emergencia se podrá mantener el hormigón el camión-

hormigonera 3 horas después de haber sido cargado en planta.

Es importante tener presente que esta situación no debe considerarse

como normal o rutinario.

e) Se recomienda que en aquellas oportunidades en que hayan

transcurrido 20 minutos de haber llegado a la obra y la descarga aún no

se inicie de acuerdo a lo programado o ésta sea excesivamente lenta,

se avise oportunamente a la planta de modo de reprogramar el

despacho de esa obra en particular. De esta manera se evitarán

atochamiento y a la vez no se perjudicará a los clientes que cumplen

con los tiempos establecidos en los contratos (normalmente 5 minutos

por metro cúbico).

f) Cualquier aspecto no considerado en los puntos anteriores debe darse

a conocer inmediatamente a la planta, con el fin de encontrar solución.

Camiones mezcladores. pág. 21

TECNOLOGÍA DE CONCRETO

g) El conductor debe saber qué hacer si falla el motor de la cuba o se

sobrepasa el tiempo. Acciones posibles: Uso de retardador de largo

efecto o exceso de agua y azúcar.

1.4.1 CONTROL EN LA RECEPCIÓN.

Cuando nuestros camiones lleguen a su obra, los operadores

entregan una Guía de Despacho al responsable de la recepción de

los hormigones. Con este documento se debe verificar:

Que la obra y dirección correspondan efectivamente a su

obra.

Que el tipo y el volumen del hormigón sean los requeridos.

1.4.2 DESCARGA.

La velocidad mínima de descarga del hormigón en obra (*) es a

razón de 6 minutos por m3. No obstante, los camiones hormigoneros

tienen una velocidad de descarga a razón de 1.3 y 3.3 minutos por

m3, dependiendo de la trabajabilidad de la mezcla. Para cumplir

este tiempo, se hace necesario que la obra cuente con al menos 6

carretillas. Si la descarga requiere de un tiempo mayor, se debe

comunicar a la central de programación, al momento de realizar el

pedido de hormigón.

Al término de la descarga, se debe revisar que la betonera esté

totalmente vacía; para ello basta girar durante algunos segundos la

betonera en el sentido de descarga.

Inmediatamente finalizado este proceso, el responsable de obra

debe firmar y poner el timbre de la empresa en la Guía de

Despacho.

En caso que la descarga sea incompleta y la obra no tuviese lugar

para descargar o colocar el hormigón sobrante, el responsable de

obra debe anotar dicho evento en la guía de despacho

correspondiente. De no ser así, el operador está facultado para

registrar dicha anotación en la misma guía.

Además, junto al operador deberá verificar las razones por las cuales

no se completó. Ambos determinarán el volumen aproximado que

Camiones mezcladores. pág. 22

TECNOLOGÍA DE CONCRETO

queda en la betonera, anotándolo en la Guía de Despacho, ya que

el mixer no se puede retirar sin haber cumplido este procedimiento.

1.4.3 METODOLOGÍA DE EJECUCIÓN.

Las betoneras de los camiones-hormigoneras deben ser sometidas,

en forma frecuente, a revisión de su limpieza interior y del estado de

su revestimiento externo y de las paletas de amasado del hormigón.

1.4.4 MANTENIMIENTO DEL EQUIPO DE TRANSPORTE.

Todas ellas deben obedecer a la idea de mantener la calidad del

material dentro de los límites previstos, de manera que se puedan

alcanzar los objetivos de resistencia mecánica y durabilidad

supuestas en el momento de su diseño.

Los equipos de transporte están sometidos, debido al intenso uso que

experimentan, a desgastes, acumulación de suciedad, variaciones

de sus características y otros que hacen imprescindible su revisión,

mantención y reparación en forma permanente y planificada.

Para ello, debe contarse con los elementos, el personal y las

instalaciones que permitan cumplir con esta condición.

Su cumplimiento obliga a mantener un sistema de inspección y

limpieza equipos de transporte, de la siguiente forma:

Visualizar a lo menos una vez por semana el estado de las

paletas interiores, para así poder actuar en forma preventiva

en las reparaciones de éstas.

Verificar la uniformidad de amasado de un camión: Cada

15.000 m3 transportados, cada vez que se haga un recambio

o modificación de las aspas y cada vez que se haga un

recambio o modificación del equipo motriz.

a) Rutina Diaria.

Lavar el tambor del camión amasador.

Los elementos de transporte serán sometidos a una limpieza

posteriormente al término de su empleo diario. Esta limpieza

eliminará todos los restos de hormigón y suciedad que hubiesen

Camiones mezcladores. pág. 23

TECNOLOGÍA DE CONCRETO

quedado adheridos en la superficie de contacto con el hormigón,

en los puntos de descarga y en los mecanismos de operación.

La limpieza del equipo debe ser integral poniendo especial cuidado

en la zona de los rodillos de la hormigonera, porque al tener

hormigón pegado se corre el riesgo de no poder actuar con rapidez

ante una pana de rodillo con el móvil cargado.

b) Rutina Mensual.

o Comprobar la unidad de amasado por desgaste de la hoja.

o Comprobar la calibración de los contadores de revolución.

o Comprobar la calibración del medidor de agua del camión.

o Informar cualquier falla o defecto.

Camiones mezcladores. pág. 24

TECNOLOGÍA DE CONCRETO

1.5 EL CAMIÓN MIXER Y SU IMPACTO CON EL MEDIO AMBIENTE.

1.5.1 GENERACIÓN DE RESIDUOS Y ASPECTOS AMBIENTALES.

1.5.1.1 CARACTERIZACIÓN DE EFLUENTES LÍQUIDOS.

Las aguas residuales pueden presentar una elevada cantidad

de sólidos disueltos (hidróxido de sodio y potasio) y suspendidos

(carbonato de calcio), alta alcalinidad, posibilidad de auto

fraguado, y calor residual. Esta situación se presenta tanto en

los procesos de transformación a productos como en malas

condiciones de almacenamiento del cemento. Además, el

efluente líquido proveniente de la mantención y limpieza de las

plantas y camiones, puede aportar grasas y aceites de las

distintas maquinarias y vehículos.

A modo de estimación del caudal generado, por ejemplo, una

planta típica de hormigón premezclado cuenta con 25 a 35

camiones, y produce y despacha en promedio unos 15 a 20 mil

m3 de hormigón por mes. Se pueden suponer unos 100 a 140

recorridos al día (unos 4 viajes por camión, transportando 7 m3

cada vez). Como después de cada vuelta se procede al

lavado del camión por aproximadamente unos 10 a 15

minutos, utilizando agua potable con un caudal de 1,2 m3

/hora, se llega a un consumo de agua (caudal de riles

generado) de unos 30 a 45 m3/día, por cada planta.

Cabe remarcar, entonces, los riesgos de contaminación de la

napa cuando ella es altamente vulnerable y no se toman las

precauciones de impermeabilizar el terreno donde se instalan

las piscinas de decantación o cualquier otro proceso de

tratamiento de las aguas.

1.5.1.2 MOLESTIAS.

Se traducen principalmente en contaminación ambiental por

polvo y en generación de ruido.

La industria del hormigón premezclado, en particular, genera

un importante flujo de camiones, y su respectivo impacto vial y

ambiental. Esto presenta los siguientes efectos ambientales

negativos:

Interrupción e incluso destrucción de la vía peatonal.

Aumento de la congestión vehicular en torno a la obra.

Aumento de los niveles de emisión de ruido.

Camiones mezcladores. pág. 25

TECNOLOGÍA DE CONCRETO

Aumento de las emisiones de material particulado por

pérdida de material y barro arrastrado en las ruedas y

depositado en las calles una vez que está seco.

Incremento del deterioro visual-paisajístico del sitio de

la obra.

Generación de residuos en la vía pública.

1.5.1.3 PREVENCIÓN DE LA CONTAMINACIÓN Y OPTIMIZACIÓN DE

PROCESOS.

Control de procesos, eficiencia, prevención de la

contaminación:

1.5.1.3.1 POSIBILIDADES DE PRODUCCIÓN MÁS AVANZADA Y

LIMPIA.

Se aprecia que las posibilidades corresponden al

empleo de mezcladores automáticos. Contribuyen a

reducir las emisiones producidas durante la carga de los

camiones en el premezclado, evitando la descarga

parcelada de cemento, agua, agregados y aditivos al

interior del camión. Dentro de los beneficios, se debe

considerar la disminución del rechazo del hormigón que

no cumple el cono deseado en las obras de

construcción, debido a que la incorporación de agua se

estandariza eliminando la inherencia del operador del

camión.

Camiones mezcladores. pág. 26

TECNOLOGÍA DE CONCRETO

1.6 ASPECTOS FINANCIEROS DE PREVENCIÓN Y CONTROL DE LA

CONTAMINACIÓN.

1.6.1 COSTOS Y BENEFICIOS DE TECNOLOGÍAS MÁS LIMPIAS Y MEDIDAS DE

PREVENCIÓN.

Una de las tecnologías que aseguran mejoras ambientales, es el

empleo de mezcladores automáticos (premezclado) ayuda a

reducir las emisiones producidas durante la carga de los camiones.

Dentro de los beneficios, se debe considerar la disminución del

rechazo del hormigón que no cumple el cono deseado en las obras

de construcción.

Las fuentes de ruido corresponden al mezclado, la descarga a los

camiones, y el movimiento mismo de éstos. Los niveles de ruido

sobrepasan comúnmente los 85 dB, por lo que se deben poner

cuidado en la protección acústica de los trabajadores y en las

molestias a los vecinos.

1.6.2 CONTROL DE RIESGOS.

El control de riesgos se debe iniciar con la protección adecuada de

los trabajadores y la prevención en las operaciones más riesgosas.

Se considera también la señalización de zonas peligrosas mediante

códigos de señales y colores en equipos, estructuras (pasamanos,

escaleras, puentes grúa) y en el suelo para la conducción segura de

maquinaria de transporte y carga.

Camiones mezcladores. pág. 27

TECNOLOGÍA DE CONCRETO

1.7 FASES DEL CICLO DE TRABAJO.

Carga del hormigón. El proceso de carga del camión hormigonera se realiza

en la planta de hormigonado u hormigón. El conductor pone en marcha el

camión y se enfila hasta colocar la tolva de descarga justo debajo de la

tolva de descarga de la planta.

El conductor del camión baja del mismo e indica al operario de la planta la

cantidad de hormigón que necesita en metros cúbicos y acciona los

mandos en la posición de carga y la velocidad de carga.

Mientras se efectúa la carga se llena el depósito de agua.

Cuando la cuba está cargada suena una señal acústica con lo que el

operario pone la cuba en la posición de mezcla y procede a subir el camión

para realizar el transporte del hormigón hasta la obra.

Cuando llega a la obra se hace girar la cuba a una velocidad superior a la

de transporte para asegurar la mezcla adecuada. El operario limpia de

residuos de hormigón de la tolva de carga subiéndose para ello a lo alto de

la escalera de acceso a la tolva de carga.

Se procede a descargar el hormigón con la ayuda de un cubilote o

directamente con la ayuda de canaletas. La descarga de hormigón la

realiza con un operario de la obra.

Al finalizar la descarga se deben limpiar las canaletas y la cuba. Las

canaletas se limpiarán con una manguera. Para la limpieza de la cuba el

camión hormigonera posee un depósito de agua la cual sale por una

manguera a presión y limpia la cuba automáticamente.

Cuando es necesario se realiza un mantenimiento y limpieza interior de la

cuba más minuciosa, para su correcto funcionamiento.

Es importante para la realización de todas estas tareas que el conductor del

camión hormigonera, este capacitado para su manejo, tenga formación e

información de las mismas.

Este debe conocer los riesgos a los que está expuesto y medidas preventivas,

así como normas de seguridad a seguir.

Es primordial la formación e información de los operarios que trabajan

conjuntamente con el conductor del camión en las tareas de carga y

descarga del camión. Aquí radica la efectiva coordinación empresarial.

Camiones mezcladores. pág. 28

TECNOLOGÍA DE CONCRETO

1.8 RIESGOS.

1.8.1 RIESGOS DIRECTOS.

1.8.1.1 RIESGOS DURANTE LA CARGA

Riesgo de proyección de partículas de hormigón sobre cabeza

y cuerpo del conductor al no ser recogidos por la tolva de

carga.

1.8.1.2 RIESGOS DURANTE EL TRANSPORTE

Riesgo de golpes a terceros con la canaleta de salida al

desplegarse por mala sujeción, rotura de la misma o

simplemente por no haberla sujetado después de la descarga.

Caída de hormigón por la tolva al haberse llenado

excesivamente.

1.8.1.3 RIESGO DURANTE LA DESCARGA

Golpes en la cabeza al desplegar la canaleta. Atrapamiento

de dedos o manos en las articulaciones y uniones de la

canaleta al desplegarla.

Golpes en los pies al transportar las canaletas auxiliares o al

proceder a unirlas a la canaleta de salida por no seguir normas

de manutención.

Golpes a terceros situados en el radio de giro de la canaleta al

no fijar esta y estar personas ajenas próximas a la operación de

descarga de hormigón.

1.8.2 RIESGOS INDIRECTOS.

1.8.2.1 GENERALES

Riesgo de vuelco durante el manejo normal del vehículo por

causas debidas a los factores mecánicos (piezas mal

ajustadas, rotura de frenos, desgaste en los neumáticos o mal

hinchado de los mismos) y/o al factor humano.

Riesgo de incendio por un cortocircuito producido en la

instalación eléctrica, combustible, etc., por un fallo técnico o

humano.

Camiones mezcladores. pág. 29

TECNOLOGÍA DE CONCRETO

Riesgo de deslizamiento del vehículo por estar resbaladiza la

pista, llevar las cubiertas del vehículo en mal estado de

funcionamiento, trabajos en terrenos pantanosos o en grandes

pendientes.

1.8.2.2 DURANTE LA DESCARGA.

Golpes por el cubilote al bajar o al subir cargado con el mismo

como consecuencia de un mal manejo del sistema de

transporte utilizado.

Golpes por objetos caídos de lo alto de la obra.

Contacto de las manos y brazos con el hormigón.

Aplastamiento por el cubilote al desprenderse el mismo por un

fallo en el sistema de transporte.

Caída de hormigón sobre los trabajadores situados debajo de

la trayectoria de las canaletas de descarga.

Atrapamiento de manos entre el cubilote y la canaleta de

salida cuando el cubilote baja vacío y el conductor lo coge

para que en su bajada quede en posición correcta.

Atrapamiento de los pies entre la estructura de la base del

cubilote y el suelo cuando esta baja para ser cargado.

Riesgo derivado a la exposición a agentes químicos: polvo en

la carga y descarga del camión.

1.8.2.3 RIESGO DURANTE EL MANTENIMIENTO Y LIMPIEZA DE LA

HORMIGONERA.

Riesgo de caída de altura desde lo alto de la escalera de

acceso a la tolva de carga durante los trabajos de inspección

y limpieza.

Riesgo de caída de altura desde lo alto de la cuba como

consecuencia de subir a inspeccionar o a efectuar trabajos de

pintura, etc.

Riesgo de exposición al ruido en trabajos en el interior de la

cuba con martillo neumático utilizado para romper el hormigón

fraguado debido a una avería en la hormigonera.

Camiones mezcladores. pág. 30

TECNOLOGÍA DE CONCRETO

Riesgo de resbalones y caídas durante las operaciones de

engrase a causa de los aceites y grasa acumulados en el suelo.

Heridas y rasguños en los bordes agudos del vehículo.

Inhalación de aceites vaporizados o atomizados que se utilizan

para la lubricación de muelles.

Lesiones en manos y cabeza por las pistolas a alta presión.

1.8.2.4 RIESGO DEL CAMIÓN.

Riesgo de atrapamiento entre el chasis y la caja del camión en

su posición levantada durante las operaciones de reparación,

engrase o revisión, efectuadas por el conductor del camión.

Riesgo de golpes, torceduras y heridas varias derivadas del mal

uso de herramientas utilizadas en la reparación de los

vehículos. Riesgo de vibraciones. Cuando conduce el camión.

1.9 MARCAS RECONOCIDAS PRODUCTORAS DE CAMIONES

MEZCLADORES PARA CONCRETO.

Como proveedor de mezcladores de concreto está:

1.9.1 JANEOO.

Shanglong International

Este generalmente ofrece camiones mezcladores de concreto de

6x4 y camiones de concreto 8x4. Estos tipos de camiones son móviles,

ampliamente usado en aplicaciones de construcción en Rusia, Irán,

Arabia Saudita, Brasil, Argelia, Etiopía.

Camión mezclador para concreto 8x4.

Camión mezclador para concreto 6x4.

1.9.2 CARACTERÍSTICAS DEL CAMIÓN MEZCLADOR DE CONCRETO

(HORMIGÓN).

a) El sistema hidráulico es adoptado de tecnología de Rexroth en

Alemania, ARK en Italia y Saber en EE.UU.

Camiones mezcladores. pág. 31

TECNOLOGÍA DE CONCRETO

b) Cuenta con doble hélice asegurando que las aspas mezclen el

concreto muy a fondo manteniendo una constante descarga sin

desperdicios.

c) La parte mezcladora dentro del barril está hecho de un acero

especial de grano de alta dureza B520JJ producido por la empresa

Shanghai Baosteel y su vida de trabajo puede durar entre 8-10

años.

d) Al tener un bajo ángulo de inclinación, la gravedad hace que todo

el camión se mantenga estable.

e) Equipado con una tolva de gran diámetro, uno puede

rápidamente darse cuenta del poder de carga que tiene, no

produce derrames y es fácil de limpiar.

f) Cuenta con una salida de concreto a chorros a fin de hacer raído

el trabajo para el que se utiliza, su desempeño es inmejorable

rápido y limpio.

g) Por su diseño optimizado del tambor, mezcla hasta los puntos

muertos del concreto garantizando únicamente una producción

de residuos inferior al 1%.

h) Cuenta con un pedal de freno y una barrera de seguridad con

diseño antideslizante para garantizar la seguridad personal.

Camiones mezcladores. pág. 32

TECNOLOGÍA DE CONCRETO

1.10 MEDIDAS PREVENTIVAS, NORMAS DE USO, MANTENIMIENTO Y

LIMPIEZA.

Deben evitarse o minimizarse les posturas forzadas y los sobre esfuerzos

durante el trabajo.

Deben utilizarse los camiones hormigonera que prioritariamente

dispongan de marcado CE, declaración de conformidad y manual de

instrucciones o que se hayan sometido a puesta en conformidad de

acuerdo con lo que especifica el RD 1215/97.

Se recomienda que el camión hormigonera este dotado de avisador

luminoso de tipo rotatorio o flash.

Ha de estar dotado de señal acústica dé marcha atrás.

Cuando esta máquina circule únicamente por la obra, es necesario

comprobar que la persona que la conduce tiene la autorización, dispone

de la formación y de la información específicas de PRL que fija el RD

1215/97, de 18 de julio, articulo 5 o el Convenio Colectivo General del

sector de la Construcción, articulo 156, y ha leído el manual de

instrucciones correspondiente. Si la maquina circula por una vía pública,

el conductor tiene que tener, además, el carnet de conducir C.

Verificar que se mantiene al día la ITV, Inspección Técnica de Vehículos.

Antes de iniciar los trabajos, comprobar que todos los dispositivos del

camión hormigonera responden correctamente y están en perfecto

estado: frenos, neumáticos, etc.

Para utilizar el teléfono móvil durante la conducción hay que disponer de

un sistema de manos libres.

Los camiones deben llevar los siguientes equipos: un botiquín de primeros

auxilios, un extintor de incendios de nieve carbónica o componentes

halogenados con una capacidad mínima de 5 kg., herramientas

esenciales para reparaciones en carretera, lámparas de repuesto, luces

intermitentes, reflectores.

Ajustar el asiento y los mandos a la posición adecuada.

Asegurar la máxima visibilidad del camión hormigonera mediante.

La limpieza de los retrovisores, parabrisas y espejos.

Camiones mezcladores. pág. 33

TECNOLOGÍA DE CONCRETO

1.11 ¿Cómo transportar hormigón con camiones mixer hasta el

frente de proyección?

Un camión mixer es un camión equipado con una hormigonera. También se

le conoce comúnmente como camión hormigonera, transmixer, camión

mezclador o agitador. En minería, debido a las duras condiciones del terreno

y secciones pequeñas de galerías y túneles, se utilizan camiones mixer de

bajo perfil, que cuentan con potentes motores, compactas dimensiones y

permiten una buena movilidad y maniobrabilidad.

Su función en minería es transportar la mezcla de shotcrete hasta el frente

de proyección. Para ello, dependiendo de las distancias a recorrer y la

logística de la mina, se precisan mayor o menor número de equipos.

1.12 ¿Qué funciones tiene el camión mixer?

Los camiones mixer tienen dos funciones: amasado y agitado, que se utilizan

dependiendo del tipo de planta de hormigón de la que disponga la obra.

Si la planta de hormigón es amasadora, el mixer sólo realiza la función de

agitado de la mezcla para que no se disgregue durante el transporte hasta

el frente. Si la planta de hormigón es dosificadora, el mixer además amasa

la mezcla durante la carga, y posteriormente realiza la misma función de

transporte y agitado hasta el frente.

El amasado de la mezcla debe hacerse en parado, ya que si durante el

transporte se amasa se corre peligro de vuelco. Por lo tanto, durante el

transporte se debe aplicar únicamente el modo agitado. El agitado requiere

menor velocidad de rotación de la cuba de hormigón que el amasado.

1.13 Ciclo de trabajo del mixer: Carga, Transporte y Descarga.

El trabajo de un camión mixer consiste en cargar la mezcla de shotcrete

desde la planta de hormigón o tubería, transportarla hasta el frente y una

vez allí descargarla sobre el equipo de proyección.

Putzmeister recomienda que durante este ciclo no se superen las 300

rotaciones en total para conservar las propiedades de la mezcla.

Durante la carga, se deben tener en cuenta los rpm adecuadas a la función

que se vaya a realizar.

Para el agitado, un rango de 2 a 6 rpm es suficiente mientras el amasado

requiere una velocidad de 12 a 18 rpm.

Camiones mezcladores. pág. 34

TECNOLOGÍA DE CONCRETO

El transporte de la mezcla desde la planta de hormigón hasta el frente se

debe realizar con la velocidad de rotación adecuada. Un exceso de

velocidad durante un tiempo continuado lleva a que la mezcla pierda

trabajabilidad, por ello es recomendable bajar los rpm durante el transporte.

A la hora de la descarga, la velocidad se ajusta al caudal de bombeo del

equipo para shotcrete.

Para no superar las 300 rotaciones recomendadas durante el ciclo completo

de carga, transporte y descarga, hay que calcular bien los rpm utilizadas

durante la carga y transporte de manera que se disponga del margen

necesario para la descarga de la mezcla ajustada al caudal de bombeo.

Conozca los camiones mixer de bajo perfil para minería Putzmeister Mixkret

4 y Mixkret 5, con capacidad de 4 o 5 m3, para amasado y agitado de la

mezcla de shotcrete.

Camiones mezcladores. pág. 35

You might also like

- Null 1Document60 pagesNull 1Carlos Rodríguez MayNo ratings yet

- Camion MixerDocument13 pagesCamion MixerMaria Isabel CQ50% (2)

- Camión mixer: especificaciones, partes y funcionesDocument37 pagesCamión mixer: especificaciones, partes y funcionesMac JenRry100% (1)

- Estandar Operacion MixerDocument7 pagesEstandar Operacion MixerAlejandra Talavera100% (1)

- Camión Mezclador para Concreto - MixerDocument54 pagesCamión Mezclador para Concreto - MixerAngellina Quiroz Peralta85% (20)

- Amortiguadores de impacto en carreterasDocument35 pagesAmortiguadores de impacto en carreterasJohnny MartinezNo ratings yet

- Contrato Amigos Con Derecho ACD o Amigos Con Beneficios ACBDocument5 pagesContrato Amigos Con Derecho ACD o Amigos Con Beneficios ACBJEEYDEN2456% (9)

- Seguridad compactadoraDocument38 pagesSeguridad compactadoraJavier Gallo Espinoza100% (1)

- Camiones MixerDocument19 pagesCamiones MixerSneyder8975% (4)

- Material Procedimientos Arranque Parada Tractores Cadenas Bulldozer CaterpillarDocument2 pagesMaterial Procedimientos Arranque Parada Tractores Cadenas Bulldozer CaterpillarOliver ChambiNo ratings yet

- Materiales y Maquinarias en La ConstrucciónDocument28 pagesMateriales y Maquinarias en La ConstrucciónPatricio Alfredo Pérez TapiaNo ratings yet

- Sistema Bombeo ConcretoDocument36 pagesSistema Bombeo ConcretoDaniel moreno100% (1)

- Abastecimiento de agua por camión cisterna en emergenciasDocument82 pagesAbastecimiento de agua por camión cisterna en emergenciasZX RyomaNo ratings yet

- Tesis Caja de Cambios Bora Gli 2008Document94 pagesTesis Caja de Cambios Bora Gli 2008Leandro Garcia100% (1)

- Mixer DiaposDocument23 pagesMixer Diapospaul_7x100% (1)

- Camiones MixersDocument7 pagesCamiones MixersPercy Ronald Sanchez OrmeñoNo ratings yet

- Lineas Serviautopartes y RepuestosDocument1 pageLineas Serviautopartes y RepuestosGustavo Celis0% (1)

- Camion Mixer y Camion TolvaDocument23 pagesCamion Mixer y Camion TolvaWendoly Paola Pizarro MellaNo ratings yet

- MixerDocument19 pagesMixerBryan Morales RodriguezNo ratings yet

- Test de Conocimiento Del Minicargador Bobcat 773 Tecsur PDFDocument2 pagesTest de Conocimiento Del Minicargador Bobcat 773 Tecsur PDFAnonymous d5COKhpByn100% (1)

- Ficha Tecnica Mixkret 4Document3 pagesFicha Tecnica Mixkret 4edwin100% (1)

- Exposicion Rodillos Compactadores OkDocument29 pagesExposicion Rodillos Compactadores OkMarco Antonio Condori SilesNo ratings yet

- Camión mezclador de concreto: descripción y funcionamientoDocument49 pagesCamión mezclador de concreto: descripción y funcionamientoOwer Carnero ChávezNo ratings yet

- 07 - Mantenimiento Cascadia Detorit S60Document2 pages07 - Mantenimiento Cascadia Detorit S60Pancho Campos100% (1)

- Bombas de hormigón estacionaria PC 307Document2 pagesBombas de hormigón estacionaria PC 307PROYECONS.CO100% (1)

- Diseño de intersecciones a nivel y desnivel: criterios geométricos y esquemas típicosDocument30 pagesDiseño de intersecciones a nivel y desnivel: criterios geométricos y esquemas típicosHenry Canales100% (2)

- Los Camiones de Volteo y Sus CaracterísticasDocument11 pagesLos Camiones de Volteo y Sus CaracterísticasAngel Garduza100% (1)

- Camiones volquetes y clasificaciónDocument92 pagesCamiones volquetes y clasificaciónJaime Quispe Quispe0% (1)

- Plan de Mantenimiento Cama Baja b2g989Document3 pagesPlan de Mantenimiento Cama Baja b2g989luivco100% (2)

- 1 Informe Partes de Un MixerDocument5 pages1 Informe Partes de Un MixerWilliam OrralaNo ratings yet

- Cama Bajas ExposicionDocument10 pagesCama Bajas ExposicionGiancarlo Diego Nuñez LauraNo ratings yet

- Regimen Laboral de Construcción CivilDocument38 pagesRegimen Laboral de Construcción CivilRey Gonza100% (1)

- COMPACTADORAS123Document12 pagesCOMPACTADORAS123Eiver Flores CuevasNo ratings yet

- Cama BajaDocument13 pagesCama Bajamirian ruth100% (1)

- Velazquez Medina - Compactador ManualDocument1 pageVelazquez Medina - Compactador ManualAbelardo VelazquezNo ratings yet

- Presentación 1Document33 pagesPresentación 1ÁlvaroAresApazaVascuenceNo ratings yet

- Camion Mezclador para Concreto Mixer PDFDocument54 pagesCamion Mezclador para Concreto Mixer PDFLorenza ReyesNo ratings yet

- Maquinaria de Cambio de NeumaticosDocument8 pagesMaquinaria de Cambio de NeumaticosAndres PeñaNo ratings yet

- Seminario de RetroexcavadoraDocument160 pagesSeminario de RetroexcavadoraCristhianNo ratings yet

- MixerDocument3 pagesMixerkebler kevNo ratings yet

- Equipos para Pavimentos, Concretos y OtrosDocument31 pagesEquipos para Pavimentos, Concretos y OtrosPetto Velázquez0% (1)

- Compactador AutopropulsadoDocument7 pagesCompactador AutopropulsadoMaria ImperioNo ratings yet

- EVALUACION Operador de Camion MixerDocument2 pagesEVALUACION Operador de Camion MixerFredy Alberto Ocampo GarcíaNo ratings yet

- RODILLOSDocument16 pagesRODILLOSBea Belcher0% (1)

- Motoconformadora: descripción, características y usosDocument13 pagesMotoconformadora: descripción, características y usosjosh1o100% (2)

- TALLER No 1. Pavimentadora de AsfaltoDocument24 pagesTALLER No 1. Pavimentadora de AsfaltoKaren Ortiz100% (1)

- El Mundo de Las Fresadoras en FrioDocument38 pagesEl Mundo de Las Fresadoras en FriohectorNo ratings yet

- Examen ScalerDocument3 pagesExamen ScalerDavid Puma Ponce100% (1)

- Rodillo Vibratorio (Trabajo)Document37 pagesRodillo Vibratorio (Trabajo)Willy SanchezNo ratings yet

- Compactador de Un Solo TamborDocument12 pagesCompactador de Un Solo TamborCésar SalcedoNo ratings yet

- Examen Teorico de Operadores de Volquete - Rafael AuccapiñaDocument28 pagesExamen Teorico de Operadores de Volquete - Rafael Auccapiñacarlo clemete florencio urbanoNo ratings yet

- Maquinaria de Contruccion - PerforacionDocument43 pagesMaquinaria de Contruccion - PerforacionavillegasvNo ratings yet

- Estructuras de Proteccion de Tractores Agrícolas Marzo 2012Document7 pagesEstructuras de Proteccion de Tractores Agrícolas Marzo 2012sirgeorge1987No ratings yet

- Evaluación teórica de volquete Volvo FMX 4Document3 pagesEvaluación teórica de volquete Volvo FMX 4miguel alonso100% (1)

- El Camión MixerDocument21 pagesEl Camión MixerKATIA ISABELNo ratings yet

- Rodillo 3Document34 pagesRodillo 3Macrotek ArequipaNo ratings yet

- Funcionamiento Bombas PeristalticasDocument2 pagesFuncionamiento Bombas PeristalticasorishhhNo ratings yet

- Instructivobajadodetuberia 130428173625 Phpapp02Document16 pagesInstructivobajadodetuberia 130428173625 Phpapp02Erick SaLaNo ratings yet

- Pala cargadora: características, tipos y usos de esta máquina agrícolaDocument35 pagesPala cargadora: características, tipos y usos de esta máquina agrícolaLa Flaca MartinezNo ratings yet

- MANUAL Camion Plano PDFDocument33 pagesMANUAL Camion Plano PDFLuisAlbertoVerdejoTapiaNo ratings yet

- MotoconformadoraDocument19 pagesMotoconformadoraAlain GarciaNo ratings yet

- Ficha Tecnica de Vibro CompactadorDocument2 pagesFicha Tecnica de Vibro CompactadorIngrid MartinNo ratings yet

- Camión hormigoneraDocument5 pagesCamión hormigoneraLuz Marina ChoquegonzaNo ratings yet

- Informes TDHDocument10 pagesInformes TDHSamiraNo ratings yet

- Camion MixerDocument6 pagesCamion MixerEdgardo TobarNo ratings yet

- Equipos de Vaciado de ConcretoDocument3 pagesEquipos de Vaciado de ConcretoAvelyair Corrales100% (1)

- La Hormigonera o MezcladoraDocument3 pagesLa Hormigonera o MezcladoraAlicia TapiaNo ratings yet

- Movimiento de Tierras CanterasDocument51 pagesMovimiento de Tierras CanterasdarcysoriaNo ratings yet

- Definicion Seccion TransversalDocument12 pagesDefinicion Seccion TransversalSaily Contreras RománNo ratings yet

- Ondas SismicasDocument14 pagesOndas SismicasMiriam Nataly CASIQUE GUERRERONo ratings yet

- Panel FotográficoDocument3 pagesPanel FotográficoSaily Contreras RománNo ratings yet

- Calidad IntroduccionDocument19 pagesCalidad IntroduccionSaily Contreras RománNo ratings yet

- Diagrama de MasaDocument8 pagesDiagrama de MasaSaily Contreras RománNo ratings yet

- Sección transversal de carreteras: elementos y cómo se determinaDocument12 pagesSección transversal de carreteras: elementos y cómo se determinaSaily Contreras RománNo ratings yet

- SST 3Document10 pagesSST 3Saily Contreras RománNo ratings yet

- Residencia y SupervicionDocument17 pagesResidencia y SupervicionSaily Contreras RománNo ratings yet

- Carreteras mundialesDocument32 pagesCarreteras mundialesSaily Contreras RománNo ratings yet

- Ley y Reglamento SSTDocument12 pagesLey y Reglamento SSTSaily Contreras RománNo ratings yet

- Medidas de seguridad y calidad en construcciónDocument4 pagesMedidas de seguridad y calidad en construcciónWilliams La TorreNo ratings yet

- Segunda Sesión - Legislación Sobre Seguridad IndustrialDocument5 pagesSegunda Sesión - Legislación Sobre Seguridad IndustrialSaily Contreras RománNo ratings yet

- Gestion de La SESAO Ley 29783Document6 pagesGestion de La SESAO Ley 29783Saily Contreras RománNo ratings yet

- MezclaDocument11 pagesMezclaSaily Contreras RománNo ratings yet

- Tipos de MezcladoDocument4 pagesTipos de MezcladoSaily Contreras RománNo ratings yet

- PC1 29mar19Document7 pagesPC1 29mar19Saily Contreras RománNo ratings yet

- Tipos de MezcladoDocument4 pagesTipos de MezcladoSaily Contreras RománNo ratings yet

- RESUMENDocument16 pagesRESUMENSaily Contreras RománNo ratings yet

- Impacto AmbientalDocument22 pagesImpacto AmbientalSaily Contreras Román100% (1)

- Especificaciones TecnicaDocument55 pagesEspecificaciones TecnicaSaily Contreras RománNo ratings yet

- TRABAJOS INDIVIDUALES Y GRUPALES Caminos II TN 2018Document4 pagesTRABAJOS INDIVIDUALES Y GRUPALES Caminos II TN 2018Saily Contreras RománNo ratings yet

- Equipo Utilizado en Obras VialesDocument29 pagesEquipo Utilizado en Obras VialesSaily Contreras RománNo ratings yet

- Wa0002Document8 pagesWa0002Saily Contreras RománNo ratings yet

- TRABAJOS INDIVIDUALES Y GRUPALES Caminos II TN 2018Document4 pagesTRABAJOS INDIVIDUALES Y GRUPALES Caminos II TN 2018Saily Contreras RománNo ratings yet

- TecDocument7 pagesTecSaily Contreras RománNo ratings yet

- 2da Semana Descansos Remunerados y Descuentos en Construcción Civil-1Document18 pages2da Semana Descansos Remunerados y Descuentos en Construcción Civil-1Saily Contreras RománNo ratings yet

- Dinámica lineal III - tarea física elementalDocument3 pagesDinámica lineal III - tarea física elementalAngieNo ratings yet

- Fisica Moderna 3Document2 pagesFisica Moderna 3juan segarra0% (1)

- Capitulo 2Document65 pagesCapitulo 2Shelberth MassNo ratings yet

- Informe 3 - Grupo 2 - Cita Bibliográficas Sobre DomoticaDocument6 pagesInforme 3 - Grupo 2 - Cita Bibliográficas Sobre DomoticaTanjou NkcsNo ratings yet

- Núcleos y Muros EstructuralesDocument27 pagesNúcleos y Muros EstructuralesEdgardo MamaniNo ratings yet

- Conceptos de Termodinamica-2Document2 pagesConceptos de Termodinamica-2Rommel Roel Risco RoseroNo ratings yet

- Segunada Ley de NewtonDocument10 pagesSegunada Ley de NewtonyessicaNo ratings yet

- Aplicación de Las VibracionesDocument12 pagesAplicación de Las VibracionesMartin GuevaraNo ratings yet

- Compresores - Mapa - Resumen - Conclusiones y ObserbacionesDocument19 pagesCompresores - Mapa - Resumen - Conclusiones y ObserbacionesRodrigo Flores100% (1)

- Tarea 3 - Aplicaciones de Las Integrales Hernan Dario Vallejo CastañedaDocument8 pagesTarea 3 - Aplicaciones de Las Integrales Hernan Dario Vallejo Castañedakaren anguloNo ratings yet

- Galicia 2016 E1Document2 pagesGalicia 2016 E1oficinadirectaNo ratings yet

- Silabo Mecanica de MaterialesDocument9 pagesSilabo Mecanica de MaterialesCristhian Jesus NTNo ratings yet

- Unidad I - Contenido - Hormigón Armado I - Cálculo de Losas, Vigas y PilaresDocument20 pagesUnidad I - Contenido - Hormigón Armado I - Cálculo de Losas, Vigas y PilaresGustavo TecheiraNo ratings yet

- Catalogo AcesurDocument73 pagesCatalogo Acesurruben a gomezNo ratings yet

- MoldeoDocument14 pagesMoldeoSusana LópezNo ratings yet

- Guía Visual para Reportes de GarantíasDocument18 pagesGuía Visual para Reportes de Garantíasjohn boadaNo ratings yet

- A3 ProblemarioDocument7 pagesA3 ProblemarioAlex HerreraNo ratings yet

- Movimiento de ProyectilesDocument2 pagesMovimiento de Proyectilesmaar pavilNo ratings yet

- TorqueDocument3 pagesTorqueEme LyNo ratings yet

- GESTIÓN DE LA INFORMACIÓN 1 - EJE 3Document38 pagesGESTIÓN DE LA INFORMACIÓN 1 - EJE 3Jose David Robles MorenoNo ratings yet

- Fundamentos de HidraulicaDocument157 pagesFundamentos de Hidraulicajose quispeNo ratings yet

- Antecedentes Del Sistema de DirecciónDocument5 pagesAntecedentes Del Sistema de DirecciónNestor Obed Bautista Salcedo100% (1)

- Aplicación de La Ley de Faraday Con Un Generador HidráulicoDocument12 pagesAplicación de La Ley de Faraday Con Un Generador HidráulicoJair linaresNo ratings yet

- Calor equivalente mecánico: Trabajo a calor en cilindrosDocument3 pagesCalor equivalente mecánico: Trabajo a calor en cilindrosanon_469366666No ratings yet

- Turbinas Michell - BankiDocument7 pagesTurbinas Michell - BankiCharly Loor L PrimosNo ratings yet

- PorticosDocument8 pagesPorticosMauricio ValdiviaNo ratings yet