Professional Documents

Culture Documents

Informe Fundicion Carlos Arias

Uploaded by

Carlos Arias AarónOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Informe Fundicion Carlos Arias

Uploaded by

Carlos Arias AarónCopyright:

Available Formats

ALEACIÓN AL-Si

CARLOS ANDRÉS ARIAS AARÓN

Informe de laboratorio

Profesor:

Ing. Huber Anaya

Titular de Laboratorio de Fundición

UNIVERSIDAD INDUSTRIAL DE SANTANDER

FACULTAD DE INGENIERÍAS FISICOQUÍMICAS

ESCUELA DE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES

BUCARAMANGA

2014

INTRODUCCIÓN

El presente informe pretende dar a conocer los resultados obtenidos tras la

realización de la práctica de laboratorio correspondiente al diseño de una aleación

de Al-Si.

Esta práctica tenía como objetivo dar a conocer el diseño y procedimiento de

elaboración de una aleación Al-Si con dos composiciones diferentes, dado que es

un proceso muy importante en la industria porque, es la materia prima para

elaborar piezas automotrices principalmente, como por ejemplo, los pistones de un

motor. Además, corroborar los fundamentos teóricos con la práctica, haciendo uso

de algunos ensayos de talleres para el análisis de ciertas propiedades mecánicas

y posteriormente analizar por medio de metalografía la microestructura de la

aleación.

La metodología utilizada para la realización de la práctica ha sido la siguiente:

En primer lugar, a grupos de tres estudiantes se les asignó la elaboración

de una aleación. Para este caso, una aleación Al-Si.

Los grupos asistieron al laboratorio para elaborar la aleación. Previo a ello,

se hicieron una serie de cálculos para saber las proporciones de las

cargas que se iban a agregar y del fundente (si era necesario), así como

de otros productos durante la fusión.

Por último, se hicieron las respectivas pruebas mecánicas y análisis

metalográficos a las aleaciones obtenidas.

RESULTADOS Y ANÁLISIS

Microestructuras

Figura 1. Microestructura de la aleación Al-Si 8% atacada con una solución de ácido fluorhídrico

(0.5% en volumen). Se observan dendritas de Al-𝛼 que conforman una matriz continua, la fase

eutéctica y los compuestos intermetálicos AlFeSi señalados con flechas rojas sobre la micrografía,

estos dos últimos con morfología acicular.

La Figura 1 representa una microestructura de la aleación Al-Si 8%. Es una

aleación hipoeutéctica y como se ve en la imagen, está formada por una matriz

continua de fase primaria Al-𝛼 (la zona gris más clara), una fase eutéctica con

forma acicular de color gris oscuro y los compuestos intermetálicos de AlFeSi

(señalados con flechas rojas) que tienen forma acicular y un color casi negro. Esos

compuestos intermetálicos se forman debido a que los pistones de Al-Si utilizados

como materia prima para la fusión seguramente tenían un pequeño porcentaje de

hierro (Fe). También se ven huecos negros que corresponden a algunas

porosidades de la muestra.

Figura 2. Microestructura de la aleación Al-Si 11% atacada con una solución de ácido fluorhídrico

(0.5% en volumen). Se observan granos cuboidales de silicio primario señalados con flechas rojas

sobre la micrografía, la fase eutéctica y los compuestos intermetálicos AlFeSi, estos dos últimos

con morfología acicular.

La Figura 2 representa una microestructura de Al-Si 11%. Como se ve en la

imagen, está formada por una matriz continua de fase primaria Al-𝛼, pero a

diferencia de la microestructura de la Figura 1, también está formada por granos

cuboidales de silicio primario (o proeutéctico, señalados con flechas rojas) lo que

nos proporciona información que esta aleación es ligeramente hipereutéctica a

pesar de tener 11% de Si, lo que a su vez nos hace pensar que algunas

impurezas como el Fe u otros elementos que contenga la aleación en pequeñas

proporciones modifican el punto eutéctico. Para algunos autores el punto eutéctico

está en 11.6% Si y para otros en 12.6% Si. Sin embargo, este caso nos demuestra

que esta aleación es ligeramente hipereutéctica por la formación de silicio

proeutéctico. También vemos la fase eutéctica, los compuestos intermetálicos de

AlFeSi y los huecos negros (porosidades de la muestra). Hay unas zonas de color

marrón o marrón oscuro debido a que en el momento del ataque químico, la

muestra se dejó un poco más de tiempo sumergida en el ácido superando el

tiempo recomendado, por lo que sufrió unas leves ‘‘quemaduras’’ en la

microestructura, lo que se traduce en esas zonas con ese color marrón.

Desgasificación

Figura 3. Corte longitudinal de la probeta de Al-Si sin ser desgasificada durante la colada. Se nota

mucha porosidad.

Figura 4. Corte longitudinal de la probeta de Al-Si desgasificada. Se nota poca porosidad.

La Figura 3 muestra un corte longitudinal de una probeta de Al-Si que no fue

desgasificada durante la colada. Por tal motivo se notan esas porosidades o

huecos, que se forman como consecuencia de que quedaron gases disueltos

(especialmente hidrógeno) que se desprenden de la aleación líquida durante el

proceso de enfriamiento en forma de burbujas.

La Figura 4 muestra un corte longitudinal de una probeta de Al-Si desgasificada,

que a diferencia de la Figura 3 se nota una gran disminución de la porosidad

debido a la acción del agente desgasificante (generalmente se usan pastillas de

hexacloroetano) que remueve las burbujas de hidrógeno o aire formadas en la

aleación líquida durante el enfriamiento.

Dureza

- Probeta Al-Si 8%

69 + 70 + 70

𝐷𝑢𝑟𝑒𝑧𝑎 = = 69,67 𝐻𝑅𝐸

3

- Probeta Al-Si 11%

87 + 85 + 83

𝐷𝑢𝑟𝑒𝑧𝑎 = = 85 𝐻𝑅𝐸

3

Como era de esperarse, la probeta con mayor contenido de silicio tiene mayor

dureza, porque en general a medida que aumenta el contenido de silicio, aumenta

la dureza. El silicio puro es duro, por lo que al agregarlo al aluminio, este último le

proporciona dureza a la aleación.

NOTA: Profesor Huber, esas probetas me las prestaron unos estudiantes que dan

el laboratorio con el profesor Arnaldo y que también les tocó la aleación de Al-Si.

Ellos me dieron un pedazo de cada una de sus probetas con las composiciones

que utilizaron y yo les hice la respectiva metalografía, le tomé dureza e hice el

análisis que aquí le presento. Gracias profesor.

You might also like

- Descomposicion de Muestras de Metales Por Via HumedaDocument25 pagesDescomposicion de Muestras de Metales Por Via HumedaLuisThomson100% (2)

- Problemas Resueltos Resistencia Al CorteDocument9 pagesProblemas Resueltos Resistencia Al Corteraulpumacahua80% (5)

- Excel Pilote Metodo MeyerhofDocument6 pagesExcel Pilote Metodo MeyerhofAdderly Miguel Oré Huiza100% (1)

- El Efecto de Polvo de Hierro en La Soldadura Eléctrica Por Electrodo RevestidoDocument10 pagesEl Efecto de Polvo de Hierro en La Soldadura Eléctrica Por Electrodo RevestidoAgustín Baigorria100% (1)

- TOSTACIONDocument4 pagesTOSTACIONjuan carlosNo ratings yet

- ALEACIONES Al-Si-Cu-Fe - RELACIÓN ENTRE EL ESPACIADO DE BRAZOS DENDRÍTICOS Y EL TAMAÑO DE LA FASE INTERMETÁLICA β−Al5FeSiDocument7 pagesALEACIONES Al-Si-Cu-Fe - RELACIÓN ENTRE EL ESPACIADO DE BRAZOS DENDRÍTICOS Y EL TAMAÑO DE LA FASE INTERMETÁLICA β−Al5FeSijesus00158No ratings yet

- Microestructuras Del Al, PB, SN II RegDocument31 pagesMicroestructuras Del Al, PB, SN II RegJordan Capa ZamataNo ratings yet

- JustificacionDocument8 pagesJustificacionMario CabreraNo ratings yet

- Preparación de Oxalato de AmonioDocument3 pagesPreparación de Oxalato de AmonioEder Osorio33% (3)

- Análisis Termodinámico Espumas de AluminioDocument27 pagesAnálisis Termodinámico Espumas de AluminioRodrigo Alejandro García GarcíaNo ratings yet

- CAP 14 y 16 Technology of Metalcasting PDFDocument38 pagesCAP 14 y 16 Technology of Metalcasting PDFMatias AlvarezNo ratings yet

- Síntesis y Análisis de Un Compuesto de Oxalato de AluminioDocument5 pagesSíntesis y Análisis de Un Compuesto de Oxalato de AluminioJulian Arango100% (2)

- Sintesis de Acido BoricoDocument6 pagesSintesis de Acido BoricoLAURA MELISSA ESPAÑA CAICEDONo ratings yet

- Asignación 2Document5 pagesAsignación 2Sergio Loaiza CastañedaNo ratings yet

- Monografia Del Analisis de Oro Por Absorcion AtomicaDocument7 pagesMonografia Del Analisis de Oro Por Absorcion AtomicaHENRYHRNo ratings yet

- Precipitación de SBDocument7 pagesPrecipitación de SBJheny Calcina100% (1)

- Monografia Del Analisis de Oro Por Absorcion AtomicaDocument7 pagesMonografia Del Analisis de Oro Por Absorcion AtomicaJavier Villanueva0% (1)

- Aluminotermia de SiDocument8 pagesAluminotermia de SiXtroxNo ratings yet

- Eliminación de Hierro Del Sulfato de AluminioDocument4 pagesEliminación de Hierro Del Sulfato de AluminioCarlos GamarraNo ratings yet

- Diaz AlconDocument23 pagesDiaz AlconQuique DiazNo ratings yet

- Investigacion Gota de EvansDocument12 pagesInvestigacion Gota de EvansAlejandra Carreno100% (1)

- Workshop Acadêmico Alumínio Liga Aa 7075Document12 pagesWorkshop Acadêmico Alumínio Liga Aa 7075vizonanNo ratings yet

- Plomo y EstañoDocument9 pagesPlomo y Estañogean marcoNo ratings yet

- N°15 Informe de LaboratorioDocument6 pagesN°15 Informe de LaboratorioJean Pool Alarcon VilaNo ratings yet

- Informe P4 Mateus OlivoDocument4 pagesInforme P4 Mateus OlivoghxthdrthNo ratings yet

- Determinación de Hierro (Iii), Oxido de Aluminio, Densidad Aparente, Materia Insoluble, y Humedad en Muestra de BauxitaDocument6 pagesDeterminación de Hierro (Iii), Oxido de Aluminio, Densidad Aparente, Materia Insoluble, y Humedad en Muestra de BauxitaDiana HernándezNo ratings yet

- Proceso de Fosfatado PDFDocument15 pagesProceso de Fosfatado PDFGiancarlo Montalban GuillenNo ratings yet

- INFORME Corrosion (2.0Document11 pagesINFORME Corrosion (2.0luisaNo ratings yet

- GRUPO 4 Informe Electrocoagulación y ElectroflotaciónDocument9 pagesGRUPO 4 Informe Electrocoagulación y ElectroflotaciónENOC ISAIAS ROSALES VERASTEGUINo ratings yet

- FABRICACIÓN Y CARACTERIZACIÓN DE LA ALEACIÓN Au-Si EN COMPOSICIONES PRÓXIMAS AL EUTÉCTICODocument10 pagesFABRICACIÓN Y CARACTERIZACIÓN DE LA ALEACIÓN Au-Si EN COMPOSICIONES PRÓXIMAS AL EUTÉCTICOAntonio CamaranoNo ratings yet

- Informe 4Document5 pagesInforme 4Arturo Mansilla JordanNo ratings yet

- Taller General 3 58001235Document11 pagesTaller General 3 58001235Almon 12No ratings yet

- LabbDocument3 pagesLabbEqualAirplane18No ratings yet

- Incorporación de Nano Partículas de Especies de Cobre en Una Matriz de Sílica Xerogel PDF 2001Document17 pagesIncorporación de Nano Partículas de Especies de Cobre en Una Matriz de Sílica Xerogel PDF 2001Rosario CGNo ratings yet

- LECTURA 5 - Relacià N Entre Microestructura y Dureza de AcerosDocument9 pagesLECTURA 5 - Relacià N Entre Microestructura y Dureza de AcerosSAU ColombiaNo ratings yet

- ACETILENODocument8 pagesACETILENOAzaria Franco50% (6)

- Aleacion Al-Si, Tati, Elver AnaDocument30 pagesAleacion Al-Si, Tati, Elver AnaElver Santos RíosNo ratings yet

- Síntesis y Caracterización de La Aleación AmorfaDocument6 pagesSíntesis y Caracterización de La Aleación AmorfaKimy PerdomoNo ratings yet

- Llama AtmcDocument4 pagesLlama AtmcLedys RosarioNo ratings yet

- Laboratorio de Espectroscopía de Emision Por Chispa Borasi BonviciniDocument3 pagesLaboratorio de Espectroscopía de Emision Por Chispa Borasi BonviciniLucianoBorasiNo ratings yet

- 1ER INFORME METALOGRAFIA Acero EstructuralDocument19 pages1ER INFORME METALOGRAFIA Acero EstructuralJorge MuñozNo ratings yet

- Tarea N. 7 PDFDocument8 pagesTarea N. 7 PDFCristian BaltanNo ratings yet

- Informe de Laboratorio 8Document18 pagesInforme de Laboratorio 8antonyxmcNo ratings yet

- Uso de Resina AURIX 100 para La Recuperacio Del Complejo Oro Tiosulfato de Soluciones AcuosasDocument12 pagesUso de Resina AURIX 100 para La Recuperacio Del Complejo Oro Tiosulfato de Soluciones Acuosaskingysaint123No ratings yet

- Las Zeolitas Son Aluminosilicatos Cristalinos Formados Por Elementos Alcalinos o AlcalinotérreosDocument9 pagesLas Zeolitas Son Aluminosilicatos Cristalinos Formados Por Elementos Alcalinos o Alcalinotérreossalonso93No ratings yet

- Articulo FluidezDocument13 pagesArticulo FluidezRoberto Alejandro Aguilar RivasNo ratings yet

- Ensayo MetalograficoDocument15 pagesEnsayo MetalograficoNicolas GarciaNo ratings yet

- Informe de MetalografiaDocument18 pagesInforme de MetalografiamapojaNo ratings yet

- Informe LCMDocument11 pagesInforme LCMSebastian AguilarNo ratings yet

- Caracterización LatónDocument12 pagesCaracterización LatónyiyaNo ratings yet

- Practica 04 PDFDocument5 pagesPractica 04 PDFmmmmmmmmmmmmmmNo ratings yet

- Corrosion Lab 2Document3 pagesCorrosion Lab 2Daniel AhumadaNo ratings yet

- Teórico 13 2021Document9 pagesTeórico 13 2021J VNo ratings yet

- Conclusiones - Influencia de Las Condiciones de Sulfonación Sobre La Capacidad de Intercambio en Una Resina Estireno - DivinilbencenoDocument34 pagesConclusiones - Influencia de Las Condiciones de Sulfonación Sobre La Capacidad de Intercambio en Una Resina Estireno - DivinilbencenoMiguel DelgadoNo ratings yet

- Cuestionario Ensayo JominyDocument5 pagesCuestionario Ensayo JominySIDHFLIUGRNo ratings yet

- Fosfatizado InformacionDocument15 pagesFosfatizado InformacionJose SanchezNo ratings yet

- Ensayodiagramadehierrocarbono 220213075225Document6 pagesEnsayodiagramadehierrocarbono 220213075225Ronny Santillan GonzalesNo ratings yet

- Determinación de Manganeso en AcerosDocument8 pagesDeterminación de Manganeso en Aceros708170No ratings yet

- Informe 2 Química General Fiee UniDocument13 pagesInforme 2 Química General Fiee UniAner CjNo ratings yet

- Metalografía y Microestructuras de Cobre y Sus AleacionesDocument45 pagesMetalografía y Microestructuras de Cobre y Sus AleacionesJose Plasencia Briceño88% (8)

- Materials-14-06761 It EsDocument18 pagesMaterials-14-06761 It EsEstefania CovarrubiasNo ratings yet

- 5 Problemas Tema 2Document1,217 pages5 Problemas Tema 2vladimiro0% (1)

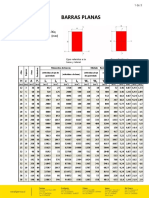

- Barras PlanasDocument3 pagesBarras Planasm_925No ratings yet

- Daño A La Formacion en Pozos Petroleros - TesisDocument130 pagesDaño A La Formacion en Pozos Petroleros - TesisJhonny González SalvadorNo ratings yet

- Lab 2 de Analitik (Otro)Document11 pagesLab 2 de Analitik (Otro)chuchov100% (1)

- Hoja de Calculo Diseño de VigasDocument12 pagesHoja de Calculo Diseño de VigasJean Luis PozoNo ratings yet

- Ata 100Document108 pagesAta 100motors_josep6203100% (1)

- Teoremas de MohrDocument5 pagesTeoremas de MohrBrunoNo ratings yet

- Comex Sellador SiliconDocument3 pagesComex Sellador SiliconluisNo ratings yet

- Web 18-19 Problemas Tema 3 Int MagnDocument8 pagesWeb 18-19 Problemas Tema 3 Int MagnFelicitas MassaNo ratings yet

- Guias Granulometria PDFDocument13 pagesGuias Granulometria PDFIngrid RojasNo ratings yet

- Apéndice B - Sistemas Con Dos Grados de LibertadDocument4 pagesApéndice B - Sistemas Con Dos Grados de LibertadRom DioNo ratings yet

- Cinética de Lixiviacion-2019Document15 pagesCinética de Lixiviacion-2019Marcos Orlando Calla CondoriNo ratings yet

- Instrucciones ETABS v9Document17 pagesInstrucciones ETABS v9Cesar Cruz RomeroNo ratings yet

- Carlos Marco AyalaDocument242 pagesCarlos Marco AyalaJaime Jose BatistaNo ratings yet

- Espaciamiento Minimo Del RefuerzoDocument4 pagesEspaciamiento Minimo Del RefuerzoLurdesVelasqueGNo ratings yet

- Caracteristicas de Laminas Galv.Document4 pagesCaracteristicas de Laminas Galv.Luis Ortiz50% (2)

- Diaz Jorge Analisis Falla Ejes Equipos IndustrialesDocument109 pagesDiaz Jorge Analisis Falla Ejes Equipos IndustrialesReinaldo Javier Ramirez ValienteNo ratings yet

- Ejercicios 20-30Document5 pagesEjercicios 20-30Alberto Sombrerero RodriguezNo ratings yet

- Cap1 Concreto Armado I 2012Document71 pagesCap1 Concreto Armado I 2012Alex LuisNo ratings yet

- Especificaciones Técnicas Medidores para ConexionesDocument37 pagesEspecificaciones Técnicas Medidores para ConexionesVladimir Laura DelgadoNo ratings yet

- Presentación Sistema EmaxDocument10 pagesPresentación Sistema EmaxAhissa MazoNo ratings yet

- Chancho PavimentosDocument4 pagesChancho PavimentosHumbertoEchalarNo ratings yet

- Procedimiento 3Document2 pagesProcedimiento 3SoldierHD12No ratings yet

- Problemas McCormacDocument12 pagesProblemas McCormacEzequiel Lopez RiveraNo ratings yet

- Tablas de Sy, Suc, SutDocument16 pagesTablas de Sy, Suc, SutJosé Stalin Palacios Yunga50% (2)

- Guía Práctica 2. Reconocimiento Del Tipo Enlace - FinalDocument4 pagesGuía Práctica 2. Reconocimiento Del Tipo Enlace - FinalEli ZabethNo ratings yet

- Trabajo Final Pavimentos (Autoguardado) (Reparado)Document16 pagesTrabajo Final Pavimentos (Autoguardado) (Reparado)Eduardo PuentesNo ratings yet