Professional Documents

Culture Documents

Analisis Estatico SolidWorks PDF

Uploaded by

MarvinQuirozOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Analisis Estatico SolidWorks PDF

Uploaded by

MarvinQuirozCopyright:

Available Formats

MEMORIAS

Análisis estático de sistema de

fijación para asegurar centro en

entornos cilíndricos

Ing. Cristian Danilo León Useche (1) ,

Ing. Leonardo Enrique Solaque Guzmán, Ph.D (2)

(1) tmp.cristian.leon@unimilitar.edu.co

(2) leonardo.solaque@unimilitar.edu.co

Grupo de Investigación GIDAM

Universidad Militar Nueva Granada

MEMORIAS

284 IV CONGRESO INTERNACIONAL DE INGENIERÍA MECATRÓNICA Y AUTOMATIZACIÓN - CIIMA 2015 /

MEMORIAS

Análisis estático de sistema de

fijación para asegurar centro en

entornos cilíndricos

ABSTRACT

T

Palabras clave: he aim of this paper is to analyze, the behavior of the

Deformación; eficiencia; bracket system for securing the center in cylindrical

elementos finitos; esfuerzo; workspace. This is composed by a ball screw system, that

converts the rotational motor movement in lineal movement

factor de seguridad; fuerza; present in a carriage mount over the screw. here we show a

Torque simulation on SolidWorks Software, where we work the static

analysis based on finite elemnet analysis, for ensure the good

performance of mechanism, and prevent materials fail.

Envigado (Colombia), 21 y 22 de octubre de 2015 285

MEMORIAS

I. INTRODUCCIÓN Fig. 1. Esfuerzos, imágenes tomadas en [1]. A) Esfuerzos en el

espacio 3D. B) Esfuerzos principales

El objetivo principal de este documento es ana-

lizar, el comportamiento de un soporte de fijación

para asegurar el centro en entornos cilíndricos, de-

sarrollado por la Universidad Militar Nueva Granada.

para este sistema de soporte se estableció, el uso

de un mecanismo tuerca-tornillo de bolas re-circu-

lantes para generar el movimiento lineal necesario

que actúa en la apertura o cierre del dispositivo.

Se dispone a realizar el análisis estático estructural

Dos componentes del esfuerzo cortante y un com-

por medio, del complemento Simulation, usado en

ponente del esfuerzo normal actúan en cada lado del

el software CAD SolidWorks, el cual se basa en un

cubo. debido a la simetría de esfuerzos cortantes, el

análisis por medio de herramientas de elementos

finitos, que aseguraran el buen trabajo del robot, así estado general 3D de esfuerzos es caracterizado por

evitando fallas estructurales o de material. seis componentes de esfuerzos σxx , σyy , σzz y σxy = σyx ,

σyz = σzy , σxz = σzx como se muestra en la figura 1a.

El análisis de elementos finitos, comúnmente lla-

mado FEA (Finite Element Analysis) por sus siglas en El esfuerzo de Von Mises (σvm ) puede ser expre-

ingles, es un análisis por métodos numéricos, el cual sado con las seis componentes del esfuerzo en 3D,

es usado para resolver problemas en muchas disci- como se muestra en la ecuación 3.

plinas de la ingeniería, tales como diseño de máqui-

A = (σxx − σyy )2 + (σyy − σzz )2 + (σzz −σxx )2 (1)

nas, dinámica de fluidos, entre otros[1].

En ingeniería mecánica, FEA es muy usado para B = (σ2xy + σ2yz + σ2zx ) (2)

la solución de estructuras, vibraciones y problemas

σvm = 0.5A+3B (3)

térmicos.

SolidWorks Simulation es una implementación A su vez puede ser basado en el teorema de los

de FEA capaz de resolver problemas comúnmente esfuerzos máximos principales σ1 , σ2 , σ3 [4] (Figura

encontrados en la ingeniería de diseño, tales como 1b) los cuales están dados en la ecuación 4.

análisis de desplazamientos, esfuerzos, frecuencias 1 1

σ1 = — (σxx + σyy) + — (σxx − σyy )2 + 4σ2xy (4)

naturales, vibración, flujo de calor, y entre otros. Este 2 2

software nos da la facilidad de generar el estudio

Los esfuerzos σ2 y σ3 viene dado de las relaciones

por medio de suposiciones dadas para el análisis,

restantes, σyz y σxz.

generando resultados que nos permite establecer si

los materiales en el prototipo pueden tender a fallar, El esfuerzo de Von Mises (σvm ) se encuentra dado

y así encontrar la mejor solución. también por la ecuación 5.

En el análisis del FEA, existen varios estudios σvm = 0.5((σ1− σ2)2 + (σ2− σ3)2 + (σ3− σ1)2) (5)

disponibles, entre los cuales se encuentran los es-

La deformación unitaria e es el cambio en el ta-

fuerzos principales, factor de seguridad, el esfuerzo

maño o forma de un objeto debido a esfuerzos pre-

de Von Mises[2]. El esfuerzo de Von Mises, también

sentes sobre el, que esta definido como el cambio

llamado esfuerzo de Huber, es una medida de es-

fuerzo que implican todas las seis componentes del de longitud con respecto a una longitud inicial, pre-

esfuerzo presentes en el espacio 3D (Figura 1a), el sente en la ecuación 6.

cual esta basado en la teoría de la energía máxima ∆l

e= (6)

de distorsión [3]. l Inicial

MEMORIAS

286 IV CONGRESO INTERNACIONAL DE INGENIERÍA MECATRÓNICA Y AUTOMATIZACIÓN - CIIMA 2015 /

MEMORIAS

El desplazamiento (URES) es la magnitud del vec- Fig. 3. Soporte Fijación sin carcasa, Imagen tomada de

tor o vector de desplazamientos, que esta com- SolidWorks 2015

puesto por los movimientos en los tres ejes coorde-

nados x , y y z definida por la ecuación 7.

2 2 2

URES = | | = Ux + Uy + Uz (7)

El factor de Seguridad(FOS) esta dado a partir del

criterio de falla del esfuerzo máximo de Von Mises,

el cual esta dado por la ecuación 8.

σ

FOS = Limit (8)

σvm

donde σLimit es el esfuerzo en el limite elástico del

material.

II. ELEMENTOS DEL PROBLEMA

A. Motor Rotacional Eléctrico

Para el desarrollo del proyecto se determino el di-

Para este elemento se dimensiono un motor TEK-

seño de soporte de fijación mostrado en la figura 2.

NIC de referencia CPM-MCVC-2331S-RLS (Figura 4),

Fig. 2. Diseño CAD Soporte Fijación. Imagen tomada de este motor cuenta con las siguientes características

SolidWorks 2015 principales necesarias para este estudio[5]:

• Torque Nominal: 0.88 Nm

B. Ensamble Tuerca-Tornillo

El elemento a trabajar es un mecanismo Tuerca-

Tornillo de bolas re-circulantes del fabricante THK

con referencia BTK_1404V-3_6_ZZ (Figura 5), cuen-

ta con las características mostradas en [6], en la cual

la mas relevante es:

• Lead o avance: 4mm

• Eficiencia: 0.95

Fig. 4. Motor Teknic CPM-MCVC-2331S-RLS, Imagen tomada

en [5]

Este mecanismo funciona de tal manera que ge-

nera una apertura, en sus brazos lo cual le da la suje-

ción necesaria al entorno cilindrico. El sistema esta

compuesto de 3 principales elementos:

1) Motor Rotacional Eléctrico.

2) Ensamble Tuerca-Tornillo.

3) Sistema de apertura Brazo.

Cada elemento de los anteriores cumplen con

una función determinada que conllevan al movi-

miento del mecanismo. Una mejor percepción del

funcionamiento se da en la figura 3.

Envigado (Colombia), 21 y 22 de octubre de 2015 287

MEMORIAS

Fig. 5. Plano Tuerca-Tornillo de bolas re-circulantes C. Sistema de apertura brazo

BTK_1404V-3_6_ZZ. Imagen tomada en [6] Para el sistema de apertura se diseño el mecanis-

mo mostrado en la figura 7, este mecanismo genera

apertura con el movimiento lineal suministrado por

la Tuerca de bolas recirculantes.

III. ANÁLISIS

Se realizan dos análisis principales, el primero de

ellos con el torque máximo generado por el motor, y

el segundo analizando el torque ejercido sobre este

Este sistema realiza la conversión del movimien- cuando se soporta todo el peso del robot.

to rotacional, en movimiento lineal, el cual es trans-

Sistema a analizar

ferido por medio de la tuerca al sistema de apertura

Para realizar un estudio adecuado se debe sim-

brazo como se muestra en la figura 6.

plificar el análisis, este se simplifico de forma tal que

Fig. 6. Modelo 3D Emsamble Tuerca-Tornillo. Imagen tomada se realizara el análisis sobre los elementos en la fi-

en Solidworks 2015 gura 7, ya que sobre este mecanismo se reflejan las

fuerzas mas importantes en este análisis.

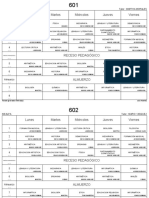

En este análisis se tuvieron en cuenta dos casos:

• Cuando el mecanismo esta extendido en totali-

dad, es decir para un entorno cilindrico de diámetro

aproximado de 18 pulgadas (Figura 8a).

• Cuando el mecanismo esta contraído en totali-

dad, es decir para un entorno cilindrico de diámetro

aproximado de 12 pulgadas (Figura 8b).

Fig. 8. Sistema de análisis, Imágenes tomadas en SolidWorks

Fig. 7. Sistema de apertura brazo. Imagen tomada en 2015. A) Entorno de 18 in. B) Entorno de 12 in.

SolidWorks 2015

A. Análisis para Torque del Motor

Para poder efectuar el análisis, es necesario de-

terminar las fuerzas involucradas en el, esto se defi-

ne como el pre- procesamiento en FEA.

1) Fuerzas: Las fuerzas que se aplican es la fuerza

lineal dada por el sistema de tuerca-tornillo previo,

estas son deter- minadas por la flecha morada mos-

trada en la figura 9.

MEMORIAS

288 IV CONGRESO INTERNACIONAL DE INGENIERÍA MECATRÓNICA Y AUTOMATIZACIÓN - CIIMA 2015 /

MEMORIAS

Fig. 9. Sistema de Análisis: Fuerzas Aplicadas, Imágenes de elementos y nodos[7], en el caso especifico se

tomadas en SolidWorks 2015. A) Entorno de 18 in. B) Entorno trabajo con elementos de forma tetrahedica, como

de 12 in. se muestra en la figura 10.

Fig. 10. Sistema de Análisis: Mallado, Imágenes tomadas en

SolidWorks 2015. A) Entorno de 18 in. B) Entorno de 12 in.

Esta fuerza esta determinada por medio de Fa en

la ecuación 9.

Fal

T= (9)

2πη I V. R E S U LTA D O S

Donde T es el torque aplicado al tornillo, que en A. Esfuerzo máximo de Von Mises

este caso esta acoplado directo al motor, por consi- El esfuerzo máximo de Von Mises calculado para

guiente es el mismo torque en el motor presente en el ensamble, mostrado en la figura 11 esta dado en

II-A. Fa es la fuerza lineal aplicada por el tornillo al unidades de esfuerzo, exactamente en unidades de

sistema, misma fuerza aplicada al sistema de aper- N

Newtons sobre metro al cuadrado .

tura. η Es la eficiencia del sistema en este caso es de

2

m

l es el lead o paso de la tuerca presente en II-B. El rango de colores para la figura 11a es de

N

Despejando Fa de la ecuación 9, y teniendo en 8.013x101 a 2.797x108 , de azul a rojo respec-

m2

cuenta los datos anteriores hallamos que la fuerza li- tivamente. Y para la figura 11b es de 1.519x101 a

N

neal aplicada por el sistema Tuerca-Tornillo es como 1.050x108 , de azul a rojo respectivamente.

2

m

se muestra en .

Fig. 11. Esfuerzo de Von Mises, Imágenes tomadas en

T (2πη) 0.8N m(2π)(0.95) SolidWorks 2015. A) Entorno de 18 in. B) Entorno de 12 in.

Fa = = = 1193.81N (10)

l 4x10−3 m

2) Sujeciones: Se establecen unos tipos de suje-

ciones, las cuales nos restringen el movimiento en

determinados ejes, para el objeto aplicado. estas se

demuestran con flechas verdes como se presencia

en la figura 9.

Como se evidencia se genera sujeción en la zona

exterior, ya que se simula el contacto con el entorno B. Desplazamiento URES

cilindrico. A su vez se agrega en los soportes ya que El desplazamiento resultante para el análisis,

estos están fijos en el chasis del robot, y por último mostrado en la figura 12 esta dado en unidades de

en la que presenta movimiento ya que solo debe te- distancia, exactamente en milímetros (mm).

ner desplazamiento en dirección al eje de la tuerca.

El rango de colores para la figura 12a es de

B. Mallado 1.000x10−30 a 4.218x10−1 [mm], de azul a rojo respec-

Para el análisis de elementos finitos, se debe de- tivamente. Y para la figura 12b es de 1.000x10−30 a

sarrollar una malla, la cual esta dada por un número 1.058x10−1 [mm], de azul a rojo respectivamente.

Envigado (Colombia), 21 y 22 de octubre de 2015 289

MEMORIAS

Fig. 12. Desplazamiento Resultante, Imágenes tomadas en adimensional, ya que es una relación del esfuerzo

SolidWorks 2015. A) Entorno de 18 in. B) Entorno de 12 in. máximo de Von mises presente en IV-A con respecto

al esfuerzo limite elástico del material.

El rango de colores para la figura 14a es de

6.900x101 a 1.153x105, de rojo a azul respectivamen-

te. Y para la figura 14b es de 1.694x100 a 6.082x105,

de rojo a azul respectivamente.

Dado que en la figura 14a el factor de seguridad

no supera de 1.5, que es el indicado para diseños, se

filtra el estudio mostrando las partes que presentan

C. Deformación Unitaria un factor de seguridad menor a este valor, mostrado

La deformación unitaria calculado para el en- en la figura 15.

samble, mostrado en la figura 13 es una medida Se comprueba que el material seleccionado para

adimensional, ya que es una relación del cambio de estas arandelas son demasiado rígidos, lo cual es

longitud con respecto a la longitud inicial demos- mejor cambiarlas por unas de un material mas dúctil.

trada en la ecuación 6.

Fig. 15. Sistema de apertura brazo, Imagen tomada en

El rango de colores para la figura 13a es de SolidWorks 2015

6.871x10−7 a 9.675x10−3, de azul a rojo respecti-

vamente. Y para la figura 13b es de 1.873x10−7 a

4.372x10−3, de azul a rojo respectivamente.

Fig. 13. Deformación Unitaria, Imágenes tomadas en

SolidWorks 2015. A) Entorno de 18 in. B) Entorno de 12 in.

Fig. 14. Factor de seguridad, Imágenes tomadas en

SolidWorks 2015. A) Entorno de 18 in. B) Entorno de 12 in.

V. C O N C LU S I O N E S

En el análisis y diseño de sistemas mecánicos

es de gran importancia el estudio de los esfuerzos

que serán soportados por el mecanismo, ya que por

medio de este se evita que el mecanismo presente

rupturas o grietas en sus piezas, que generan perdi-

das en mantenimientos e inversión. Se demuestra

D. Factor de seguridad que el factor de seguridad se ve fuertemente afec-

El factor de seguridad calculado para el en- tado por el aumento en las fuerzas aplicadas y en

samble, mostrado en la figura 14 es una medida gran medida se ve influenciado en la posición del

MEMORIAS

290 IV CONGRESO INTERNACIONAL DE INGENIERÍA MECATRÓNICA Y AUTOMATIZACIÓN - CIIMA 2015 /

MEMORIAS

mecanismo, ya que las fuerzas se distribuyen de res”, financiado por el vicerrectoría de investigación

diferentes maneras, para cada posición de este asi de la Universidad Militar Nueva Granada en Bogotá,

como se muestra en la figura 14. Colombia.

El esfuerzo de Von Mises es una medida de gran REFERENCES

importan- cia en el análisis estático, ya que usa to-

[1] P. Kurowski, Engineering Analysis with SolidWorks

das las componentes de esfuerzo presentes en un

Simulation 2013. SDC publications, 2013.

material, ocasionadas por fuerzas externas a el. Por [2] H. Ford and J. M. Alexander, Advanced mechanics of

medio de este se logra establecer, fallas en los ma- materials. Long- mans London, 1963.

teriales cuando el esfuerzo máximo de Von Mises [3] N. Perez, “Introduction to fracture mechanics,” Frac-

no sea mayor al esfuerzo limite elástico del objeto ture Mechanics, pp. 25–38, 2004.

a analizar como fue mostrado en la figura 11. La de- [4] J. Case and A. H. Chilver, Strength of materials and

structures: an introduction to the mechanics of solids and struc-

formación unitaria nos permite tener la relación de tures. Elsevier, 2013.

cuanto se deforma un objeto. [5] TEKNIC. (2015, Julio) Cpm-mcvc-2331s-rls. [Online].

Available: https://www.teknic.com/model- info/CPM- MCVC-

AGRADECIMIENTOS 2331S- RLS/

Este trabajo está apoyado por el proyecto IMP- [6] THK. (2015, Junio) Btk 1404v-3.6. [Online]. Avail-

able: https: //tech.thk.com/en/products/thk_cat_main_five.

ING-1778 denominado “Diseño de un sistema para php?id=2596

la preparación de suelo de forma automatizada para [7] H.-H. Lee, Finite element simulations with ANSYS

cultivos orgánicos dirigido a pequeños agriculto- Workbench 14. SDC publications, 2012.

Envigado (Colombia), 21 y 22 de octubre de 2015 291

You might also like

- Lista de Cotejo para Evaluar Exposicion Por Equipo 3Document1 pageLista de Cotejo para Evaluar Exposicion Por Equipo 3MarvinQuirozNo ratings yet

- 1669 5934 1 PBDocument34 pages1669 5934 1 PBMarvinQuirozNo ratings yet

- Cuentosilustradcuentitoos PDFDocument55 pagesCuentosilustradcuentitoos PDFGustavo GomezNo ratings yet

- Un Cuento Al Dia Antologia PDFDocument144 pagesUn Cuento Al Dia Antologia PDFSilvia Santibañez GomezNo ratings yet

- 03 Ley de OhmDocument20 pages03 Ley de OhmLuisSuaBallénNo ratings yet

- 03 Ley de OhmDocument2 pages03 Ley de OhmMarvinQuirozNo ratings yet

- Tutorial Matlab..EspanolDocument101 pagesTutorial Matlab..Espanolhernandez5No ratings yet

- Arquitectura Computacional (Basis) PDFDocument35 pagesArquitectura Computacional (Basis) PDFMarvinQuirozNo ratings yet

- Trabaja WendysDocument2 pagesTrabaja WendysJosepSiasCasaNo ratings yet

- Conectividad Limitada o NulaDocument2 pagesConectividad Limitada o NulaMarvinQuirozNo ratings yet

- Tutorial PicDocument29 pagesTutorial PicAngel ChicchonNo ratings yet

- Crear Un Control ArcadeDocument61 pagesCrear Un Control ArcadeMarvinQuirozNo ratings yet

- Trabaja WendysDocument2 pagesTrabaja WendysMarvinQuirozNo ratings yet

- 2003 10 EstudiocompletoDocument140 pages2003 10 EstudiocompletoCarlos Moreno IbargüenNo ratings yet

- Gran Idea para Lampara de LEDDocument10 pagesGran Idea para Lampara de LEDMarvinQuirozNo ratings yet

- Tutorial de MatlabDocument53 pagesTutorial de MatlabyairlhNo ratings yet

- Mat Lab Intro 0408Document11 pagesMat Lab Intro 0408albertoNo ratings yet

- Labview FiltrosDocument40 pagesLabview FiltrosLCharly007No ratings yet

- Tutorial Labview EspañolDocument12 pagesTutorial Labview EspañolLuis Felipe Lizcano Marin100% (1)

- 2003 10 EstudiocompletoDocument140 pages2003 10 EstudiocompletoCarlos Moreno IbargüenNo ratings yet

- Como Hacer Circuitos Impresos ArtesanalesDocument10 pagesComo Hacer Circuitos Impresos ArtesanalesEdgar Jose Aranguibel MorilloNo ratings yet

- Control de Temperatura para CautinDocument4 pagesControl de Temperatura para CautinMarvinQuirozNo ratings yet

- Excel MRP MacrosDocument5 pagesExcel MRP MacrosMarvinQuirozNo ratings yet

- PET: Python Entre Todos 5Document85 pagesPET: Python Entre Todos 5Aprender LibreNo ratings yet

- Proyectos Empresariales Con MS ProjectDocument266 pagesProyectos Empresariales Con MS ProjectLuis CPNo ratings yet

- Motorespasoapaso PDFDocument25 pagesMotorespasoapaso PDFCarlos Mario Jimenez RamirezNo ratings yet

- Control de Motores ElectricosDocument176 pagesControl de Motores ElectricosMauricio Leiva Miranda90% (61)

- Aisc 2010Document2 pagesAisc 2010robox514No ratings yet

- Formulario de Derivadas (Arquimedes1075) PDFDocument1 pageFormulario de Derivadas (Arquimedes1075) PDFMarvinQuirozNo ratings yet

- Diagnostio y Fallas en Computadoras Automotrices - Tu Taller Mecanico PDFDocument7 pagesDiagnostio y Fallas en Computadoras Automotrices - Tu Taller Mecanico PDFVillanueva Angelo0% (1)

- Inventario Del Salon de Clases Año 2022 SedeDocument3 pagesInventario Del Salon de Clases Año 2022 SedeHogardeNazareth CienciasNo ratings yet

- Lengua CastellanaDocument5 pagesLengua CastellanaGloria GuerreroNo ratings yet

- Kinetico Cataleg Tecnic - HogarsaludDocument31 pagesKinetico Cataleg Tecnic - HogarsaludVictor Manuel Parra TorresNo ratings yet

- Informe FinalDocument17 pagesInforme FinalBrando NarroNo ratings yet

- HomeotermiaDocument5 pagesHomeotermiaMARISELANo ratings yet

- Urbanización ExtensivaDocument3 pagesUrbanización ExtensivaFranklin LobattoNo ratings yet

- Solucion Del EjercicioDocument21 pagesSolucion Del EjercicioFrancisco Gallegos RanillaNo ratings yet

- Elefanta FresiaDocument3 pagesElefanta FresiaKaty Alarcón SánchezNo ratings yet

- BursitisDocument5 pagesBursitisJorge ramirezNo ratings yet

- BennyAlvaro L1 PDFDocument17 pagesBennyAlvaro L1 PDFKoey Sanchez oreNo ratings yet

- Antropología y Su Aplicación en El Ámbito Jurídic1Document24 pagesAntropología y Su Aplicación en El Ámbito Jurídic1ingridNo ratings yet

- Tesis de Iconografia PDFDocument143 pagesTesis de Iconografia PDFjhon sanchezNo ratings yet

- Ensayo Presupuesto de ProduccionDocument6 pagesEnsayo Presupuesto de ProduccionDavid Felipe Lopez RodriguezNo ratings yet

- Cuadernillo Poesia Desaliento PDFDocument92 pagesCuadernillo Poesia Desaliento PDFcpepa cellaNo ratings yet

- CLASE 12 y 14-04-2021-SECCION 797Document10 pagesCLASE 12 y 14-04-2021-SECCION 797guillermo0% (1)

- Principales Ciudades de GuatemalaDocument6 pagesPrincipales Ciudades de GuatemalaHarley Romeo Garcia MaczNo ratings yet

- Bender ReporteDocument2 pagesBender ReporteQweNo ratings yet

- Guia Observacion 1Document1 pageGuia Observacion 1Anthony Mathias Moreno Correa100% (1)

- Trabajos PreliminaresDocument12 pagesTrabajos Preliminaresjair garibay escateNo ratings yet

- 3008 Tag3a PDFDocument48 pages3008 Tag3a PDFJhonattan Hugo Portugal Moruno100% (2)

- Principal Grados - Julio 21 2022Document49 pagesPrincipal Grados - Julio 21 2022Mayelin Del Pilar RomeroNo ratings yet

- La Entrada Triunfal de Jesús A JerusalénDocument7 pagesLa Entrada Triunfal de Jesús A JerusalénkristhinaNo ratings yet

- Calzones RotosDocument5 pagesCalzones RotosvalcerdalegriaNo ratings yet

- QHSE-Fr-59 Inspección de Cilindros de Gas ComprimidoDocument2 pagesQHSE-Fr-59 Inspección de Cilindros de Gas ComprimidoServicio COES SINAC QHSE100% (1)

- Ciencia y Ambiente 2do Primaria II TrimDocument75 pagesCiencia y Ambiente 2do Primaria II Trimyelina HuamánNo ratings yet

- CH 12 Smart Antennas UNI 2010-1Document99 pagesCH 12 Smart Antennas UNI 2010-1Bruno100% (1)

- Informe 2020Document36 pagesInforme 2020Juan SkyvelNo ratings yet

- 10 Capitulo DiezDocument6 pages10 Capitulo DiezJanardan DasNo ratings yet

- Sindrome Saha AcneDocument65 pagesSindrome Saha AcneRomanela Lopez MullerNo ratings yet