Professional Documents

Culture Documents

片剂工艺验证中应用失效模式和影响分析的风险评估 胡卫林 PDF

Uploaded by

windli2014Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

片剂工艺验证中应用失效模式和影响分析的风险评估 胡卫林 PDF

Uploaded by

windli2014Copyright:

Available Formats

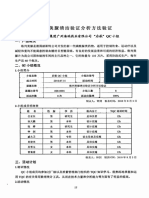

片剂工艺验证中应用失效模式和影响分析的风险评估

胡卫林( 广州白云山光华制药股份有限公司,广东 广州 510285)

摘要: 目的 探索失效模式和影响分析( FMEA) 在片剂工艺验证中的应用,降低验证风险。方法 FMEA 应用于氢溴酸右美

沙芬片的工艺验证,分析生产过程中的关键影响因素,评估关键因素对产品质量的影响,确定风险等级以及制定风险控制措

施。结果 验证结束后风险优先系数( RPN) 值减小,降低了质量风险。结论 FMEA 可有效用于片剂工艺验证的风险评估,

降低生产质量风险。

关键词: 氢溴酸右美沙芬片; 风险评估; 工艺验证; 失效模式和影响分析

中图分类号: R943 文献标志码: A 文章编号: 1674-229X( 2017) 09-0620-06

Doi: 10.12048 / j.issn.1674-229X.2017.09.009

Risk Assessment in Process Validation of Tablets by Failure Mode and Effects Analysis

HU Weilin( Guangzhou Baiyunshan Guanghua Pharmaceutical Co.,Ltd.,Guangzhou,Guangdong 510285,China)

ABSTRACT: OBJECTIVE To explore the application of failure mode and effects analysis ( FMEA) in the tablets process validation

and in order to reduce the risk of process validation of tablets. METHODS Application of FMEA in the process validation of

Dextromethorphan Hydrobromide Tablets,analyzed the key factors in the process of production,assessed their impact on product

quality,determined the risk grades,and set up the risk control measures. RESULTS The results showed that risk priority number

( RPN) value decreased after process validation,indicating that the quality risk of product was reduced. CONCLUSION FMEA can

be effectively used in the tablets process validation.

KEY WORDS: dextromethorphan hydrobromide tablets; risk assessment; process validation; failure mode and effects analysis

随着我国《药品生产质量管理规范 ( 2010 年修 理工具 是 人 用 药 品 注 册 技 术 要 求 国 际 协 调 会 议

[1]

订) 》( GMP) 的颁布实施和企业药品质量管理体 ( ICH) 颁布的质量指南 Q9《质量风险管理 》推荐的

[4]

系的建立与发展,工艺验证理念已深入人心。GMP 风险管理工具 ,是目前国内外在药品行业中应用

要求,根据质量风险管理原则,采用质量风险管理方 较多的风险管理工具之一。 在产品工艺验证过程

[2]

法评估确定验证的范围和程度 。 但是,如何选择 中,通过找出产品生产过程中潜在的失效模式 ,评估

风险分析工具开展风险评估则无相关文件规定,一 各失效模式可能造成的后果及严重程度 ( S) 、分析

般由企业基于科学知识及经验自行选择 。 笔者以氢 风险发生的可能性程度 ( P ) 、评估潜在风险造成危

溴酸右美沙芬片的工艺验证为例,介绍运用失效模 害前,检测发现的可能性 ( D) ,计算风险优先系数

式 和 影 响 分 析 ( failure mode and effects analysis, ( risk priority number,RPN) ,确定风险等级,制定相

FMEA) 风险管理工具,分析和评估片剂生产过程中 应的风险控制措施,达到降低或消除质量风险的目

[3]

各因素 对产品质量的影响,以达到降低或消除质 [5]

的 。

量风险的目的,从而保证产品质量。 1.1 严重程度( S)

评估可能产生的失效模式危害产品质量及产品

1 FMEA 风险评估方法 生产活动的严重程度。分为 4 个等级,见表 1。

FMEA 是分析系统中每一产品所有可能产生的 1.2 可能性程度( P)

失效模式及其对系统所有可能造成的影响,并按每 测定风险发生的可能性。 建立以下 4 个等级,

一个失效模式的严重程度、发生频度以及检测难易 见表 2。

程度予以分类的一种归纳分析方法。FMEA 风险管

作者简介: 胡卫林,制药工程师,研究方向: 仿制药的研究与开发,Tel: 020-84352931,E-mail: js@ bysgh.com

· 620· Pharmacy Today,

2017 Sep,Vol.27 No.9 今日药学 2017 年 9 月第 27 卷第 9 期

[4-5]

表1 严重程度( S) 等级评定表 2 风险分析与评估

等级( 分值) 描述 2.1 验证前准备

无关紧要( 1) 对产品质量及产品生产活动影响不明显,

可以忽略 在产品投入生产前,按 GMP 要求,检查厂房、设

微小( 2) 对产品质量及产品生产活动有较小影响 施、设备的确认状态,要求均已确认并符合使用要

中等( 3) 对产品质量及产品生产活动有中等影响

求; 要求生产过程中工艺用水按工艺规程规定应为

严重( 4) 对产品质量及产品生产活动有较高的影响

经验证合格和日常检验合格的纯化水; 生产中所用

表2 可能性程度( P) 等级评定表 原辅料均为经公司质量部门审核批准的定点供应商

等级( 分值) 描述

生产,质量部门对每批进厂的原辅料进行严格的质

低( 1) 发生可能性极低 量检验,合格后方可放行投入生产; 生产、检验过程

中( 2) 很少发生 中使用的仪器仪表、称量器具均已进行了校正; 要求

高( 3) 偶尔发生 原辅料、中间产品、成品所使用的分析方法均已经过

极高( 4) 极易发生

验证或确认; 验证人员包括工艺员、现场 QA、现场操

1.3 可检测性( D) 作工人、QC 检验人员均经相关的操作培训; 验证用

在潜在风险造成危害前,检测发现 的 可 能 性。 工艺规程、批生产记录以及有关的标准操作规程 、质

建立以下 4 个等级,见表 3。 量标准等文件完整并在有效期内。

以上条件的确认是为避免生产环境 、仪器设备、

表3 可检测性( D) 等级评定表

操作人员、检验方法、原辅料、标准文件因素影响验

等级( 分值) 描述

证结果。

极低( 4) 现有控制手段不可能检测到错误

2.2 生产工艺过程中的 S、P、D 分级和 RPN 值

低( 3) 现有控制手段不太可能检测到错误

氢溴酸右美沙芬片的生产工艺流程: 原料处理

中( 2) 现有控制手段可能检测到错误

高( 1) 现有控制手段完全可能检测到错误 →湿法制粒→热风循环干燥→混合 → 压片 → 铝塑包

装→外包装。识别该产品从原辅料投料到产品完成

风险优先系数等级判断

1.4 包装整个生产过程中的可能影响产品质量的重要环

RPN 计算: 将严重程度 ( S) 、可能性程度 ( P ) 、 节和关键影响因素,对每一生产工艺过程分别进行

可检测性( D) 相乘,得出 RPN 值 ( RPN = S × P × D) 。 严重程度描述、可能性程度描述及可检测性描述,按

见表 4。

风险大小根据表 1 ~ 3 评估 S、P、D 的分值,根据表 4

表4 风险优先系数等级 计算 RPN 值,判断风险等级,形成失效模式和影响

RPN 值范围 分析( FMEA) 表,见表 5。

风险等级 行动措施

( 1 ~ 64) 2.3 风险控制措施的制定

1~8 低 通常可接受的风险 根据 FMEA 表判定的风险等级制定风险控制措

9 ~ 16 中 此风险必须适当地降至尽可能低 施。当风险评估等级为低 ( RPN 值为 1 ~ 8) 时,即通

17 ~ 64 高 此风险必须降低 常可接受的风险,不需另外增加风险控制措施。 当

风险评估等级为中、高( RPN 值为 9 ~ 64) 时,即表示

RPN 值是某项潜在失效模式发生的风险及影响

现有的控制措施不能保证潜在的缺陷被发现,在工

的综合性评价指标,RPN 值越高代表风险越高。 在

工艺验证过程中,可根据产品特性与工艺属性,预先 艺验证时需增加控制措施降低质量风险,保证产品

设定一项经验阀值。 当某一项目的 RPN 值在范围 质量。见表 6。

内( 1 ~ 8) ,风险评估为低风险,即认为通常可接受的

风险,当 RPN 值在范围外( ≥9) ,需根据风险程度采 3 风险控制再评价及结果

取相应行动降低风险。FMEA 设定一般基于对产品 工艺验证结束后,需再次分析与评估采取风险

和工艺的理解,可根据不同品种设定不同的 S、P、D、 控制措施的结果,估算 S 值、P 值、D 值,计算 RPN

RPN 值等级,制定相应的行动措施。 值,比较验证前后风险等级,见表 7。

今日药学 2017 年 9 月第 27 卷第 9 期 Pharmacy Today,

2017 Sep,Vol.27 No.9 · 621·

表5 氢溴酸右美沙芬片生产工艺流程的 FMEA 表

编号 工艺步骤 严重程度描述( S 值) 可能性程度描述( P 值) 可检测性描述( D 值) RPN 值 风险等级

1 原料处理 原辅料种类错误,导致不能生产出合格 投料前双人复核原辅料种 双人 复 核 措 施,确 认 后 投 4 低

产品。( 4) 类并 记 录,发 生 偏 差 几 率 料,发现可能性高。( 1)

低。( 1)

原辅料投多或投少,影响产品质量,甚 使用台秤称量,

双人复核并记 双人复核称量,发现可能性 4 低

至生产出不合格产品。( 4) 录,

发生偏差几率低。( 1) 高。( 1)

原辅料磨筛的筛网及目数不符合工艺 磨筛前双人复核筛网,磨筛 磨筛后现场随机抽样 1 个 12 中

规定,导致磨筛后原辅料的外观、粒度 过程中筛网可能发生变形 检查外观及细度,但若磨筛

达不到工艺要求,将影响产品的外观及 或破损导致原辅料外观、细 后才发现筛网变形或破损,

溶出度。( 3) 度不符合工艺规定,发生偏 随机抽样并不能保证发现

差可能性为中。( 2) 外观及细度的变化。( 2)

2 制粒 原辅料投多或投少,影响产品质量,甚 使用台秤称量,双人复核并 双人复核称量,发现可能性 4 低

至生产出不合格产品。( 4) 记录,

偏差发生几率低。( 1) 高。( 1)

①粘合剂用量、搅拌时间不足,搅拌桨 双人复核操作并记录各工 双人复核操作,凭人工经验 24 高

转速、剪切刀转速偏低导致混合不够均 艺参数,由于粘合剂用量、 判断制粒情况,无明确标准

匀,影响含量均匀度。②粘合剂用量过 搅拌桨转速、剪切刀转速为 判断对压片的影响。( 3)

多,搅拌时间过长,搅拌桨转速、剪切刀 一定范围,需结合人工判断

转速偏高导致制得颗粒过硬、过粗,影 制粒情况,偏差发生几率为

响产品溶出度。③粘合剂用量、制粒时 中。( 2)

间、制粒筛网影响颗粒的粒度分布及流

动性,从而影响压片。( 4)

3 干燥 ①干燥时间过长,可能导致颗粒过干、 双人复核操作并记录干燥 双人复核操作并记录干燥 4 低

粗硬,影响颗粒的粒度分布及流动性, 起始时间,发生可能性低。 起始 时 间,发 现 可 能 性 高

导致可压性不能满足压片要求,可能导 ( 1) ( 1) 。

致产品的有关物质等检测项目不符合

质量标准规定。②干燥时间过短,导致

颗粒水分超出工艺要求,影响颗粒的粒

度分布及流动性,导致可压性不能满足

压片要求。( 4)

①干燥温度过高,可能导致颗粒过干、 ①双人复核操作并记录干 ①双 人 复 核 操 作 并 每 30 16 中

粗硬,影响颗粒的粒度分布及流动性, 燥温度。每 30 min 记录 1 min 记 录 1 次 干 燥 温 度。

导致可压性不能满足压片要求,可能导 次干燥温度。② 通过设置 ②干燥结束后现场随机抽

致产品的有关物质等检测项目不符合 热风循环干燥柜温度控制 样 1 个检查颗粒外观及水

质量标准规定。②干燥温度过低,导致 物料温度,可能发生干燥后 分。由于抽样检验次数少,

颗粒水分超出工艺要求,影响颗粒的粒 颗 粒 水 分 不 符 合 规 定。 某些位置可能存在水分不

度分布及流动性,导致可压性不能满足 ( 2) 符合规定的情况。( 2)

压片要求。( 4)

4 总混 外加原辅料称量不准确,

投多或投少影响 使用台秤称量,双人复核并 双人复核称量,发现可能性 4 低

产品质量,

甚至生产出不合格产品。( 4) 记录,

偏差发生几率低。( 1) 高。( 1)

①混合时间偏短、混合机转速偏慢,导 双人复核操作并记录混合 总混结束后随机抽样 1 个送 16 中

致含量不均匀。②混合时间偏长、混合 起始时间、混合机转速,偏 QC 检测外观、

含量。由于抽

机转速偏快,导致干颗粒磨损,影响颗 差发生几率低。( 1) 样检测次数少,不可能发现

粒的流动性。( 4 ) 含量不均匀的情况。( 4)

· 622· Pharmacy Today,

2017 Sep,Vol.27 No.9 今日药学 2017 年 9 月第 27 卷第 9 期

续表

编号 工艺步骤 严重程度描述( S 值) 可能性程度描述( P 值) 可检测性描述( D 值) RPN 值 风险等级

5 压片 ①颗粒的流动性及可压性不能满足压 颗粒流动性及可压性差,颗 ①现场定时检查平均片重、 16 中

片的要求导致重量差异及硬度不符合 粒外观不符合内控质量标 重重差异、外观及硬度。③

规定; 出 现 爆片、崩 片、毛 边 等 极 端 现 准。 发 生 可 能 性 为 中。 随机 抽 样 1 个 送 QC 检 验

象; 导致压片工序收率低等。②颗粒外 ( 2) 药片性状、鉴别、重量差异、

观不符合内控质量标准导致药片外观 有关物质、溶出度、含量、含

不合格。( 4) 量均匀度等项目。抽样检

测次数较少,发现可能性为

中。( 2)

6 铝塑包装 吸塑板批号打印错误,导致返工。( 3) 对首个打印批号双人复核 双人复核检查正确后才能 3 低

检查后才能正式开机生产。 正式开机生产。发现可能

发生可能性低。( 1) 性高。( 1)

吸塑板外观不符合质量标准规定,导致 操作人员随时检查吸塑板 操作人员随时检查吸塑板 6 低

返工。( 3) 外观,质检人员现场抽样检 外观,质检人员现场抽样检

查。但由于吸塑速度快,可 查。发现可能性高。( 1)

能发生发漏检。( 2)

吸塑板密封性不合格,影响产品贮存期 按要求在开机前、更换铝箔 ①规定开机前、更换铝箔和 8 低

质量。( 4) 和 PVC 硬 片 时、更 换 操 作 PVC 硬 片 时、更 换 操 作 人

人员时检查密封性。连续 员时检查密封性。发现可

操作,发生密封性不合格的 能性高。② 随机抽样 1 个

可能性为中。( 2) 送 QC 作微生物限度检查。

发现可能性高。( 1)

7 外包装 纸盒、纸箱的批号、生产日期、有效期打 对首个打印批号的纸盒、纸 双人复核检查确认正确后 3 低

印错误,导致返工。( 3) 箱双人复核检查生产日期、 才可以正常生产。发现可

有效期、批号,确认正确后 能性高。( 1)

才可以正常生产。发生可

能性低。( 1)

纸盒、纸箱的批号、生产日期、有效期打 包装时,包装人员按要求随 包装人员随时检查纸盒、纸 6 低

印不清楚,导致需挑出不符合包装要求 时检查纸盒、

纸盒批号、

生产 箱,质检人员定时抽查。发

的产品返工。( 3) 日期、

有效期,

质检人员按要 现可能性高。( 1)

求定 时 抽 查。可 能 发 生 漏

检,

发生可能性为中。( 2)

外包 装 过 程 混 批、混 料,导 致 返 工。 ①按要求严格管理纸盒、说 ①纸盒、说明书、纸箱存放 4 低

( 4) 明书、纸 箱 的 规 格、数 量。 在标签室,双门双锁管理,

②必须在有物理隔离的同 由标签管理员发放。② 严

一区域方可进行不同品种 禁在无物理隔离的同一区

的包装操作,防止混批。发 域进行不同品种的包装操

生可能性低。( 1) 作。发现可能性高。( 1)

8 物料平衡 ①物料平衡偏高,超出规定: 提示可能 各工序生产过程严格执行 各工序的物料平衡若出现 4 低

混料或物料称量过程出现偏差,影响产 双人操作复核并记录的管 偏差 应 进 行 分 析,找 出 原

品质量甚 至 导 致 生 产 出 不 合 格 产 品。 理制度,发生偏差的可能性 因,制定措施后方可放行下

②物料平衡偏低,超出规定: 提示不可 低。( 1) 一 工 序。 发 现 可 能 性 高。

见残料或不可收集残料过多,需进一步 ( 1)

分析原因; 或物料称量过程出现偏差,

影响产品质量甚至导致生产出不合格

产品。( 4)

今日药学 2017 年 9 月第 27 卷第 9 期 Pharmacy Today,

2017 Sep,Vol.27 No.9 · 623·

表6 降低风险的控制措施

编号 工艺步骤 RPN 值 风险等级 控制措施

1 原料处理 4 低 通常可接受的风险,不需增加控制措施降低风险。

4 低 通常可接受的风险,不需增加控制措施降低风险。

12 中 需加强细度、外观检查以降低风险: 在磨筛开始、中间、结束部位分别检查物料的细度、外观。

2 制粒 4 低 通常可接受的风险,不需增加控制措施降低风险。

24 高 严控制粒时的粘合剂用量,搅拌桨及剪切刀转速,减少人工判断的不确定性。

3 干燥 4 低 通常可接受的风险,不需增加控制措施降低风险。

16 中 缩短干燥温度检查时间,由每 30 min 检查 1 次改成每 15 min 检查 1 次; 干燥结束后每个干燥柜

上、中、下增加抽样,检测水分,考察不同位置水分是否均在内控质量标准规定范围内。

4 总混 4 低 通常可接受的风险,不需增加控制措施降低风险。

16 中 总混后增加取样至 5 ~ 10 个,检测含量。制定评价含量均匀度的内控方法,可参照《中国药典》

2015 年版 4 部含量均匀度考察方法,或计算 RSD( 一般规定: RSD≤3.0%) 评价含量均匀性。

5 压片 16 中 在压片开始、中间、结束阶段分别抽样检测包括性状、鉴别、重量差异、溶出度、含量、含量均匀度

等质量标准规定的项目。

6 铝塑包装 3 低 通常可接受的风险,不需增加控制措施降低风险。

6 低 通常可接受的风险,不需增加控制措施降低风险。

8 低 通常可接受的风险,不需增加控制措施降低风险。

7 外包装 3 低 通常可接受的风险,不需增加控制措施降低风险。

6 低 通常可接受的风险,不需增加控制措施降低风险。

4 低 通常可接受的风险,不需增加控制措施降低风险。

8 物料平衡 4 低 通常可接受的风险,不需增加控制措施降低风险。

表7 工艺验证后风险再评估

验证前风险评估 验证后风险再评估

编号 工艺步骤

S值 P值 D值 RPN 值 风险等级 S值 P值 D值 RPN 值 风险等级

1 原料处理 4 1 1 4 低 4 1 1 4 低

4 1 1 4 低 4 1 1 4 低

3 2 2 12 中* 3 2 1 6 低

2 制粒 4 1 1 4 低 4 1 1 4 低

*

4 2 3 24 高 4 1 2 8 低

3 干燥 4 1 1 4 低 4 1 1 4 低

4 2 2 16 中* 4 2 1 8 低

4 总混 4 1 1 4 低 4 1 1 4 低

*

4 1 4 16 中 4 1 1 4 低

*

5 压片 4 2 2 16 中 4 2 1 8 低

6 铝塑包装 3 1 1 3 低 3 1 1 3 低

3 2 1 6 低 3 2 1 6 低

4 2 1 8 低 4 2 1 8 低

7 外包装 3 1 1 3 低 3 1 1 3 低

3 2 1 6 低 3 2 1 6 低

4 1 1 4 低 4 1 1 4 低

8 物料平衡 4 1 1 4 低 4 1 1 4 低

· 624· Pharmacy Today,

2017 Sep,Vol.27 No.9 今日药学 2017 年 9 月第 27 卷第 9 期

对表 7 中带“* ”标记的中、高级风险项目进行 后风险等级,需降低或消除质量风险,而不应出现风

验证后风险评估,并将风险评估结果填入表 7。 其 险增加或引入新风险的情况。

中,原料处理工序磨筛过程中未发现筛网破损的情 在工艺验证风险评估过程中,影响因素、风险等

况,同时加强细度及外观检查增加了发现缺陷的可 级的判断、风险控制措施的制定基于评估者对产品

能性,故 D 值评分降低为 1,S 值、P 值不变,RPN 值 关键生产工艺、关键质量控制属性的理解,故可能出

为 6,风险等级降为低; 制粒过程中严控粘合剂用 现因评估者对产品理解的不同,出现不同的评估结

量,控制搅拌桨及剪切刀转速,减少制粒过程的不确 果。如氢溴酸右美沙芬片原料处理工艺风险评估 ,

定性,且结合压片情况,制得颗粒流动性、可压性良 由于该品种需在成品检测溶出度,风险评估者认为

好,表明粘合剂用量、搅拌桨及剪切刀转速合理,发 物料细度对溶出度有较大的影响,需增加控制措施

生偏差的几率低,发现偏差的可能性提高,故 P 值 保证物料的细度。但是,有的品种如咀嚼片,不需考

评分为 1,D 值评分为 2,S 值不变,RPN 值为 8,风险 察崩解时限及溶出度,严格的物料细度控制并不会

等级降为低; 干燥工序通过增加检查干燥温度频次 , 对产品质量产生明显影响,风险评估者可认为该品

且通过干燥结束后每个干燥柜上、中、下增加抽样 , 种的该项工艺风险等级为低风险,不需在现行控制

分别检测水 分 ,提 高 了 干 燥 过 程 发 现 温 度 异 常 的 措施基础上增加取样检查细度。 可见,FMEA 用于

的可能 ,故 D 值评分为 1,S 值 、P 值 不 变 ,RPN 值 药品工艺验证风险评估,需根据品种的生产工艺、质

为 8,风险等级降为低 ; 总混工序通过增加抽样检 量控制目标具体分析,采取不同的风险控制措施。

查 ,增加了发现含量不均匀的可能性 ,且检验结果 FMEA 作为一种风险管理工具,通过潜在的失

表明含量是均匀的 ,故 D 值评分为 1,S 值 、P 值不 效模式分析,有针对性地发现影响产品生产、质量的

变 ,RPN 值为 4,风险等级降为低风险 ; 压片工序通 风险点,采取风险控制措施,防止生产过程发生偏

过增加抽样检查 ,增加了发现质量问题的可能性 , 差,影响产品质量,为药品工艺验证风险评估提供了

且检测结果表明药片符合质量标准规 定 ,故 D 值 一种科学有效的风险控制方法。

评分为 1,S 值 、P 值不变 ,RPN 值为 8,风险等级降 参考文献

为低风险 。 其 他 项 目 未 增 加 风 险 控 制 措 施 ,风 险 [1] 中华人民共和国卫生部.药品生产质量管理规范( 2010 年修订)

等级不发生变化 。 [S].2010.

[2] 国家食品药品监督管理总局.关于发布《药品生产质量管理规范

通过验证前后风险评估对比,表明生产过程中

( 2010 年修订) 》计算机化系统和确认与验证两个附录的公告

采取风险控制措施后,质量风险已经显著降低,验证 ( 2015 年第 54 号) [EB / OL]. ( 2015-05-26) [2016-05-08]. ht-

过程中未产生新的风险点、未增加原有的风险。 tp: / / www.sda.gov.cn / WS01 / CL0087 /120500.html.

[3] 国家食品药品监督管理局药品认证管理中心.药品 GMP 验证指

4 讨论 南[M].北京: 中国医药科技出版社,

2011.

[4] 孟铮,黄文锋. 失效模式和影响分析在原料药工艺验证中的应

笔者以氢溴酸右美沙芬片工艺验证为例,运用

用[J]. 中国现代应用药学, 32( 2) : 224-231.

2015,

FMEA 风险管理工具分析和评估工艺验证中存在的 [5] 冉大强,李浮海,藏恒昌.失效模式和影响分析法评价药品认证

质量风险点,找出影响产品质量的关键影响因素 ,制 缺陷改正效果的探讨[J].食品与药品, 14( 2) : 117-119.

2012,

定相应的风险控制措施。 验证结束后,对比验证前 ( 收稿日期: 2017-04-07; 在线出版日期: 2017-07-28)

今日药学 2017 年 9 月第 27 卷第 9 期 Pharmacy Today,

2017 Sep,Vol.27 No.9 · 625·

You might also like

- 药品抽样中样本数确定的商榷Document3 pages药品抽样中样本数确定的商榷windli2014No ratings yet

- 消毒剂 (苯酚类) 消毒效果的研究Document1 page消毒剂 (苯酚类) 消毒效果的研究windli2014No ratings yet

- 申报美国通用名药 (Anda) 的体会 联亚Document43 pages申报美国通用名药 (Anda) 的体会 联亚windli2014No ratings yet

- 纠正 纠正措施 和 预防措施 的区别 胡彬Document2 pages纠正 纠正措施 和 预防措施 的区别 胡彬windli2014No ratings yet

- 格列美脲清洁验证分析方法验证Document8 pages格列美脲清洁验证分析方法验证windli2014No ratings yet

- 浅谈制药设备的清洁验证 PDFDocument2 pages浅谈制药设备的清洁验证 PDFwindli2014No ratings yet

- API批生产记录撰写要点及需要涵盖的内容Document8 pagesAPI批生产记录撰写要点及需要涵盖的内容windli2014No ratings yet

- 创新药物IND申请之药学研究Document6 pages创新药物IND申请之药学研究windli2014No ratings yet

- FDA 汇报准备资料Document21 pagesFDA 汇报准备资料windli2014No ratings yet

- 基于QBD的枸橼酸西地那非清洁残留物的分析方法开发与验证Document3 pages基于QBD的枸橼酸西地那非清洁残留物的分析方法开发与验证windli2014No ratings yet

- 干燥设备化工选型Document2 pages干燥设备化工选型windli2014No ratings yet

- 医药工业干燥技术发展历程Document4 pages医药工业干燥技术发展历程windli2014No ratings yet

- 2 (1) 化学药物原料药制备和结构确证研究的技术指导原则Document33 pages2 (1) 化学药物原料药制备和结构确证研究的技术指导原则windli2014No ratings yet

- 杂质基因毒性限度指南问与答 2010Document4 pages杂质基因毒性限度指南问与答 2010windli2014No ratings yet

- 基于生命周期工艺验证第三阶段 持续工艺确认的控制策略Document2 pages基于生命周期工艺验证第三阶段 持续工艺确认的控制策略windli2014No ratings yet

- 紫苏方胶囊微生物限度检查方法的研究 张媛媛 PDFDocument4 pages紫苏方胶囊微生物限度检查方法的研究 张媛媛 PDFwindli2014No ratings yet

- 愚公抖胆谈"质量风险管理"1Document6 pages愚公抖胆谈"质量风险管理"1windli2014No ratings yet

- 沸腾干燥机清洁验证Document2 pages沸腾干燥机清洁验证windli2014No ratings yet

- 浅谈制药设备的清洁验证 PDFDocument2 pages浅谈制药设备的清洁验证 PDFwindli2014No ratings yet

- 基于GAMP5的我国制药企业计算机化系统验证的应用研究 秦垚Document12 pages基于GAMP5的我国制药企业计算机化系统验证的应用研究 秦垚windli2014No ratings yet

- 原料药产地变更对药品质量的影响 吴晓明Document8 pages原料药产地变更对药品质量的影响 吴晓明windli2014No ratings yet

- 注射液的无菌检查方法验证的研究概况 项玮Document3 pages注射液的无菌检查方法验证的研究概况 项玮windli2014No ratings yet

- 质量风险管理在非无菌原料药清洁验证评估中的应用 姜彬Document5 pages质量风险管理在非无菌原料药清洁验证评估中的应用 姜彬windli2014No ratings yet

- 质量工具应用一览表Document3 pages质量工具应用一览表windli2014No ratings yet

- 3 固体制剂溶出度方法开发及溶出仪校正要求Document119 pages3 固体制剂溶出度方法开发及溶出仪校正要求windli2014No ratings yet

- 紫苏方胶囊微生物限度检查方法的研究 张媛媛 PDFDocument4 pages紫苏方胶囊微生物限度检查方法的研究 张媛媛 PDFwindli2014No ratings yet

- 原料药生产工艺变更研究技术要求及案例分析 王永军Document2 pages原料药生产工艺变更研究技术要求及案例分析 王永军windli2014No ratings yet

- 探讨新版gmp中偏差处理 纠错和 省略 变更控制在质量管理活动中的运用 刘祝东Document4 pages探讨新版gmp中偏差处理 纠错和 省略 变更控制在质量管理活动中的运用 刘祝东windli2014No ratings yet

- 药品抽样指导原则Document7 pages药品抽样指导原则windli2014No ratings yet

- 【海通国际证券】海通宏观分析框架第4讲:如何跟踪国内经济:高频指标的构建Document24 pages【海通国际证券】海通宏观分析框架第4讲:如何跟踪国内经济:高频指标的构建Heather YanNo ratings yet

- 《少有人走的路2(心靈地圖2:探索成熟與自由之路)》斯科特·派克(著)張定綺(译)Document266 pages《少有人走的路2(心靈地圖2:探索成熟與自由之路)》斯科特·派克(著)張定綺(译)Dustin XingNo ratings yet

- KFC Service Process Analysis PaperDocument5 pagesKFC Service Process Analysis PapertxyNo ratings yet

- FaguoxingyebanDocument33 pagesFaguoxingyebanOmar BEN AFIANo ratings yet

- ISO12944-7-2017 中文译稿 第7部分 涂装工作的实施和监管1533267751967Document17 pagesISO12944-7-2017 中文译稿 第7部分 涂装工作的实施和监管1533267751967zyNo ratings yet

- 3年级晨读词汇 2020Document6 pages3年级晨读词汇 2020Anonymous KUR5o6bqZbNo ratings yet

- 第一单元第一课增广练习UPSR 20题选择题格式Document5 pages第一单元第一课增广练习UPSR 20题选择题格式tan jamesNo ratings yet

- 四年级历史 pg21-23Document3 pages四年级历史 pg21-23杨羽No ratings yet