Professional Documents

Culture Documents

Aplicaciones de La Tubería Flexible

Uploaded by

Marthiitaa Perez0 ratings0% found this document useful (0 votes)

24 views6 pagestuberia flexible

Original Title

1111

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documenttuberia flexible

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

24 views6 pagesAplicaciones de La Tubería Flexible

Uploaded by

Marthiitaa Pereztuberia flexible

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 6

APLICACIONES DE LA TUBERÍA FLEXIBLE

El propósito en la excelencia de la producción de la tubería, para las necesidades de los

clientes y mantener un alto nivel en la calidad, de acuerdo a las normas, se logran

mediante rigurosas pruebas e inspecciones, excediendo todas las especificaciones

aplicables, como se indica a continuación:

Al recibir el material se realizan análisis para el control de su composición

química.

• Inspección visual y medición de dimensiones de la cinta

laminada.

• Inspección en la unión de las tiras mediante las

radiografías, para evitar defectos en la soldadura.

• Se efectúa la inspección continua a lo ancho de la

cinta con láser y a lo largo de toda su longitud de la

cinta para su medición en tiempo real y adquisición

de datos digitales para obtener el reporte de control

de la capacidad de ésta, que permiten detectar y

remover defectos.

Para satisfacer estos requerimientos se llevan a cabo pruebas destructivas y no

destructivas, como las siguientes:

PRUEBAS NO DESTRUCTIVAS

Inspección ultrasónica. Se efectúa en forma continua en tiempo real y permite

detectar el espesor de pared de la sarta y registrarlo en graficas.

Utilización de pirómetros ópticos. Se efectúa en cada etapa del soldado o

tratamiento térmico (para relevar los esfuerzos en el cuerpo de la tubería),

mediante pirómetros que permiten ajustar automáticamente la temperatura y un

monitoreo en cada operación.

Pruebas electromagnéticas. La costura de la soldadura es continuamente

monitoreada empleando pruebas electromagnéticas (corriente de Eddy) y es

calibrada al identifican áreas que tengan que requerir una inspección más

detallada principio y final de cada sarta fabricada. Se cuenta con una alarma

audible y sistema de marcado automático, estas.

PRUEBAS DESTRUCTIVAS

Inspección dimensional al inicio y final de cada sarta. Los valores permitidos en la

ovalidad son los siguientes: (más menos 0.010 pg.), espesor de pared (nominal

mínimo especificado) y en la costura de la soldadura (más menos 10 % del espesor

de pared actual).

Pruebas de tensión. En secciones al principio y final de cada sarta son tensionadas

y probadas para verificar el esfuerzo de cedencia (0.2 %), de última tensión y

porcentaje de elongación (2 pulgadas. de longitud medida) de acuerdo con la

norma ASTM A370.

Pruebas de aplastamiento y estallamiento. Se efectúa al principio y final de cada

sarta para verificar la integridad de la costura y de la soldadura, por defectos no

visibles, de acuerdo a la norma ASTM A450.

Pruebas de dureza. Son realizadas en la cinta de la soldadura en los extremos de

las sartas, con secciones de aplastamiento preparadas metalográficamente para

las pruebas de microdureza. Varias mediciones son hechas en la costura de la

soldadura, asociada a los efectos en zonas afectadas por calentamiento y metal

base sin afectar.

Varias mediciones son hechas en la costura de la soldadura, asociada a los efectos

en zonas afectadas por calentamiento y metal base sin afectar.

• Metalografía. Se preparan las secciones cruzadas,

las cuales son examinadas metalográficamente para

determinar el grado de emparejamiento y examinar

la dureza de la costura de la soldadura para la

microestructura y normalización.

• Prueba hidrostática. La tubería terminada es

probada al 80% de la cedencia teórica de la presión

durante 30 minutos, graficando los resultados

obtenidos además, con una esfera de acero de

diámetro específico, se hace la calibración del

diámetro interior de la tubería.

Especificaciones generales de la tubería

• Acero al bajo carbón

• Uso de aleaciones modificadas High Streng Low

Alloy (HSLA) de alta resistencia y baja aleación

• Mínimos esfuerzos a la cedencia de 70,000 y 80,000 psi

• Tensión mínima de 80,000 y 90,000 psi

• Elongación mínima entre el 28 y 30%

• Dureza máxima de Rockwell de 22

La sarta debe tener las siguientes características:

1. La sarta debe ser suficientemente fuerte para soportar las cargas de

tensión durante la operación, presión interna y colapso.

2. Resistente a la corrosión y erosión.

3. Debe ser dúctil para ser almacenada en el carrete y pasar a través de

la cabeza inyectora.

4. Tener la capacidad de ser soldable tanto en fábrica como en campo.

5. Contar con un mínimo de soldadura a tope, ya que estas son puntos

débiles en la sarta.

6. Tener buena resistencia a la fatiga causada por los ciclos (tensión y

torsión) y deformación plástica.

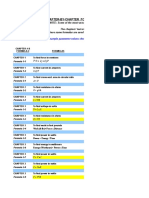

Diámetros y Longitudes de la Tubería Flexible

La fabricación de diámetros de la tubería flexible varía desde 1” hasta 6 5/8”

según los requerimientos de volumen a manejar por el cliente.

La longitud de la tubería flexible que se puede manejar está en función del

diámetro del carrete en el que se enrollará para ser usada en los diferentes

trabajos de la industria petrolera, la nueva generación de carretes pueden

contener capacidades de tubería de diámetro de 1 ¾” hasta 25 000 pies de

longitud para equipos terrestres, y para equipos costa afuera en diámetros de

tubería de 2 3/8” hasta 17 000 pies de longitud.

En la actualidad se fabrica la tubería flexible en grado HS-90 TM con características de

90,000 psi de cadencia mínima y 7030.4448 kg/cm2 (100,000 psi) de esfuerzo mínimo de

tensión con el mismo rango de elongación.

El acero que se utiliza para la fabricación de la tubería flexible está tratado

térmicamente para obtener una dureza Rockwell 22 C máxima, con este tipo de

acero se logran las características necesarias para hacerla de tipo continuo,

enrollable y soldable

Los espesores más comunes en la fabricación de esta tubería están en la

siguiente tabla:

La HS-70 quiere decir que es para 70,000 psi y la HS-80 es para 80,000, entre mas

fuertes menos resisten al H2S.

Existen 2 tipos de sartas fabricadas según las necesidades de trabajo para las que

sean requeridas, estas son:

1. Sarta corrida es la que se manufactura en un solo

espesor de pared desde el inicio hasta el fin del proceso

de fabricación.

2. Sarta ahusada es del tipo de sarta telescopiada donde

varía el espesor de pared. En esta tubería la resistencia

decrece hasta llegar al fin del proceso de fabricación.

You might also like

- Pipeline Rules of Thumb Handbook: A Manual of Quick, Accurate Solutions to Everyday Pipeline Engineering ProblemsFrom EverandPipeline Rules of Thumb Handbook: A Manual of Quick, Accurate Solutions to Everyday Pipeline Engineering ProblemsRating: 4.5 out of 5 stars4.5/5 (10)

- Casing Manufacturing ProcessDocument4 pagesCasing Manufacturing ProcessMajid NajeebNo ratings yet

- TCVN 6008 - 1995: Vietnam StandardDocument11 pagesTCVN 6008 - 1995: Vietnam StandardNguyễn Minh TânNo ratings yet

- Weld Like a Pro: Beginning to Advanced TechniquesFrom EverandWeld Like a Pro: Beginning to Advanced TechniquesRating: 4.5 out of 5 stars4.5/5 (6)

- All-in-One Manual of Industrial Piping Practice and MaintenanceFrom EverandAll-in-One Manual of Industrial Piping Practice and MaintenanceRating: 5 out of 5 stars5/5 (1)

- Volume 1 Drafting Design and Presentation StandardsDocument328 pagesVolume 1 Drafting Design and Presentation StandardsAntonio Herrera PérezNo ratings yet

- Eti Ohe 11 5 89Document12 pagesEti Ohe 11 5 89Abhishek PandeyNo ratings yet

- Sandvik SAF 2304: Duplex Stainless SteelDocument8 pagesSandvik SAF 2304: Duplex Stainless SteelmattiaNo ratings yet

- Swagelok Tubing SpecificationsDocument8 pagesSwagelok Tubing SpecificationsAugustine Owo UkpongNo ratings yet

- 5504Document10 pages5504hhr2412No ratings yet

- Mechanical Testing Sample SizesDocument2 pagesMechanical Testing Sample SizesIsaac Edusah100% (1)

- ANEXO 2 - LaserLine 2205 Coiled Tubing SpecificationDocument7 pagesANEXO 2 - LaserLine 2205 Coiled Tubing SpecificationCoco SanchezNo ratings yet

- Piping FabricationDocument36 pagesPiping Fabricationbvenky991100% (5)

- Sandvik SAF 2507: Duplex Stainless SteelDocument8 pagesSandvik SAF 2507: Duplex Stainless SteelmattiaNo ratings yet

- Lecture 2 - Test For SteelDocument55 pagesLecture 2 - Test For SteelKier Lorenz FernandezNo ratings yet

- QC TolaranceDocument35 pagesQC TolaranceRajkumar A100% (1)

- Spiralco - Specifications - ASTM A-139Document4 pagesSpiralco - Specifications - ASTM A-139Özgür TuştaşNo ratings yet

- TECHINICAL SPECIFICATIONS PIPE EARTHINGDocument9 pagesTECHINICAL SPECIFICATIONS PIPE EARTHINGsbpathiNo ratings yet

- A660Document4 pagesA660Amreusit SaschimbnumeleNo ratings yet

- Metallurgically Clad Pipes PDFDocument38 pagesMetallurgically Clad Pipes PDFCarlos AlvarezNo ratings yet

- Inosindt U-Tubes 75Document6 pagesInosindt U-Tubes 75Babar Manzoor GhauriNo ratings yet

- Welding Procedure SpecificationDocument5 pagesWelding Procedure SpecificationyazNo ratings yet

- 13 CR Data SheetDocument5 pages13 CR Data SheetMartin MweembaNo ratings yet

- P StockDocument9 pagesP StockJoe Mari CapaNo ratings yet

- Cobalt Chromium Implant Grade TubingDocument2 pagesCobalt Chromium Implant Grade Tubingkunalkp88No ratings yet

- A 822 - 90 r00 Qtgymi9bodiyts1sruqDocument5 pagesA 822 - 90 r00 Qtgymi9bodiyts1sruqsachinguptachdNo ratings yet

- MS 01 107Document12 pagesMS 01 107Floyd AnthonyNo ratings yet

- Tig Plasma77019Document16 pagesTig Plasma77019Luiz CabelloNo ratings yet

- Grades and welding processes of seamless and welded pipes as per IS 3589Document17 pagesGrades and welding processes of seamless and welded pipes as per IS 3589Anonymous gr5Pr9AVNo ratings yet

- Butting Seamless or WeldedDocument4 pagesButting Seamless or Weldedkhanz88_rulz1039No ratings yet

- Swagelok Tubing DataDocument8 pagesSwagelok Tubing DataSyahirul Alim100% (1)

- Astm A139Document6 pagesAstm A139william_m08100% (1)

- TCS ThermoelementeDocument4 pagesTCS ThermoelementeStephen SanthoshNo ratings yet

- Flyer HSS Tubes Cranes OkDocument4 pagesFlyer HSS Tubes Cranes OkNoman Abu-FarhaNo ratings yet

- Technical Data NRL 02301Document8 pagesTechnical Data NRL 02301Attiq Ahmad ChoudhryNo ratings yet

- Fabrication and Installation of Pressure Shaft Steel LinerDocument4 pagesFabrication and Installation of Pressure Shaft Steel LinerDheeraj ThakurNo ratings yet

- Duties of Welding InspectorDocument11 pagesDuties of Welding Inspectormuhammadazhar50% (2)

- ThyssenKrupp - XABO 500Document3 pagesThyssenKrupp - XABO 500Yesid Javier Martelo EllesNo ratings yet

- Ibr RegDocument6 pagesIbr RegSitaram Jha100% (1)

- Concrete Inspection & Metal DetectionDocument18 pagesConcrete Inspection & Metal Detectiondhan singhNo ratings yet

- Seamless Precision Steel Tubes For Hydraulic Cylinders - TN 008-00Document8 pagesSeamless Precision Steel Tubes For Hydraulic Cylinders - TN 008-00refeiNo ratings yet

- SS Weld SpecificationDocument39 pagesSS Weld SpecificationmurugesanNo ratings yet

- Process Piping & Piping FittingsDocument16 pagesProcess Piping & Piping FittingsJaveed A. Khan100% (2)

- Pipeline DesignDocument42 pagesPipeline Designaydinjalali100% (4)

- Tank-API-650-docx V-V-I-P PDFDocument20 pagesTank-API-650-docx V-V-I-P PDFtomj9104100% (1)

- Destructive Testing - TYPES & TECHNIQUEDocument18 pagesDestructive Testing - TYPES & TECHNIQUESean AkirangaNo ratings yet

- T000003407 - FileName1 - 6079A-B-590-006 Vol-2Document32 pagesT000003407 - FileName1 - 6079A-B-590-006 Vol-2kanchanabalajiNo ratings yet

- Brochure Clad - Bassa - Rev2 PDFDocument16 pagesBrochure Clad - Bassa - Rev2 PDFFabio QuattrinNo ratings yet

- A 953 - 96 Qtk1my05ngDocument3 pagesA 953 - 96 Qtk1my05ngsachinguptachdNo ratings yet

- AE-S-3527 Rev. 2: REV Prepared by Approved BY Date RemarksDocument6 pagesAE-S-3527 Rev. 2: REV Prepared by Approved BY Date RemarksQualityNo ratings yet

- Sa 134Document5 pagesSa 134Raju SkNo ratings yet

- 3D & 5D Pipe Bend For PipelineDocument6 pages3D & 5D Pipe Bend For PipelinemohammadazraiNo ratings yet

- Corrosion Testing for Metal Finishing: Institute of Metal FinishingFrom EverandCorrosion Testing for Metal Finishing: Institute of Metal FinishingNo ratings yet

- Boiler Making for Boiler Makers - A Practical Treatise on Work in the ShopFrom EverandBoiler Making for Boiler Makers - A Practical Treatise on Work in the ShopRating: 4.5 out of 5 stars4.5/5 (2)

- Non-Destructive Evaluation of Corrosion and Corrosion-assisted CrackingFrom EverandNon-Destructive Evaluation of Corrosion and Corrosion-assisted CrackingRaman SinghNo ratings yet

- Christmas2014 SlidesCarnivalDocument26 pagesChristmas2014 SlidesCarnivalFelipe Andrés BGNo ratings yet

- Christmas2014 SlidesCarnivalDocument26 pagesChristmas2014 SlidesCarnivalFelipe Andrés BGNo ratings yet

- TesisDocument17 pagesTesisMarthiitaa PerezNo ratings yet

- PiñatasDocument9 pagesPiñatasMarthiitaa PerezNo ratings yet

- PiñatasDocument9 pagesPiñatasMarthiitaa PerezNo ratings yet

- PiñatasDocument9 pagesPiñatasMarthiitaa PerezNo ratings yet

- Kodak 2000 Um SM SCHDocument157 pagesKodak 2000 Um SM SCHВиталий КоптеловNo ratings yet

- MC 8051Document85 pagesMC 8051Sonu SatishNo ratings yet

- SANY SSR180C 8 OM EN PreviewDocument31 pagesSANY SSR180C 8 OM EN Previewzaploc.admNo ratings yet

- Application for Assistant Engineer PostDocument3 pagesApplication for Assistant Engineer PostKandasamy Pandian SNo ratings yet

- Fortumo Mobile Payments API GuideDocument8 pagesFortumo Mobile Payments API GuideVladimir UtješinovićNo ratings yet

- TM4C129XNCZAD MicrocontrollerDocument2,191 pagesTM4C129XNCZAD Microcontrollermamaligosu1No ratings yet

- Brigada Eskwela Activities With PicsDocument6 pagesBrigada Eskwela Activities With PicsCharisse TocmoNo ratings yet

- ISCM World Music Days 2019 - Selected WorksDocument3 pagesISCM World Music Days 2019 - Selected WorksBobNo ratings yet

- Nazneen Wahab CVDocument5 pagesNazneen Wahab CVRavi MittalNo ratings yet

- حل جميع المعادلات الكهربائيةDocument60 pagesحل جميع المعادلات الكهربائيةGandhi HammoudNo ratings yet

- Pivot Part NumDocument2 pagesPivot Part Numrossini_danielNo ratings yet

- Plett DawsonDocument270 pagesPlett DawsonRaghu0% (1)

- UAV Course SyllabusDocument3 pagesUAV Course Syllabushindaputra374100% (3)

- Factors Effecting PerformanceDocument47 pagesFactors Effecting Performancebembie83No ratings yet

- Scrap NFL PanipatDocument9 pagesScrap NFL PanipatJitenderSinghNo ratings yet

- Bulletin 1395 Digital DC Drive 1350A & 2250ADocument213 pagesBulletin 1395 Digital DC Drive 1350A & 2250ATulioPenaNo ratings yet

- Astral Column Pipe PricelistDocument4 pagesAstral Column Pipe PricelistVaishamNo ratings yet

- Vijay Kumar Gupta (OILER)Document1 pageVijay Kumar Gupta (OILER)VIJAY GUPTANo ratings yet

- CH Sravan KumarDocument5 pagesCH Sravan KumarJohnNo ratings yet

- Updated After 11th BoS Course Curriculum - B.tech CSEDocument120 pagesUpdated After 11th BoS Course Curriculum - B.tech CSEAnonymous 9etQKwWNo ratings yet

- Designing The Marketing Channels 13Document13 pagesDesigning The Marketing Channels 13Gajender SinghNo ratings yet

- Eurocode 6 How To Design Masonry Structures 19-1-09Document1 pageEurocode 6 How To Design Masonry Structures 19-1-09Mohamed Omer HassanNo ratings yet

- CHEST Workout Structure and Training Log PREVIEWDocument3 pagesCHEST Workout Structure and Training Log PREVIEWgaurav singhNo ratings yet

- Oracle Baseline Security ChecklistDocument15 pagesOracle Baseline Security ChecklistChidi OkerekeNo ratings yet

- FlowCon General InstructionDocument4 pagesFlowCon General InstructionGabriel Arriagada UsachNo ratings yet

- LogDocument27 pagesLogmilli0chilliNo ratings yet

- # 6030 PEN OIL: Grade: Industrial Grade Heavy Duty Penetrating OilDocument3 pages# 6030 PEN OIL: Grade: Industrial Grade Heavy Duty Penetrating OilPrakash KumarNo ratings yet

- Brake Pedals and ValveDocument4 pagesBrake Pedals and Valveala17No ratings yet

- Allcargo Corporate BrochureDocument12 pagesAllcargo Corporate BrochureallinonecargologisticsNo ratings yet