Professional Documents

Culture Documents

NMX C 401 1996 Onncce PDF

Uploaded by

Ramon MendozaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

NMX C 401 1996 Onncce PDF

Uploaded by

Ramon MendozaCopyright:

Available Formats

Regresar

ORGANISMO NACIONAL DE NORMALIZACION Y

CERTIFICACION DE LA CONSTRUCCION Y EDIFICACION, S.C.

NORMA MEXICANA NMX

NMX - C - 401 - 1996 - ONNCCE

"INDUSTRIA DE LA CONSTRUCCION - TUBOS - TUBOS DE CONCRETO SIMPLE

CON JUNTA HERMETICA - ESPECIFICACIONES”

“BUILDING INDUSTRY - PIPE - SIMPLE CONCRETE PIPE WITH RUBBER GASKET

JOINT - SPECIFICATIONS”

Organismo Nacional de Normalización y Certificación de la Construcción y Edificación, S.C.

Constitución # 50 Col. Escandón C.P. 11800 México, D.F. Tel. 273 33 99 y 273 19 91 Fax: 273 34 31

Email: onncce@mext.clubinter.net

© Derechos reservados REPRODUCCIÓN PROHIBIDA

NORMA MEXICANA

"INDUSTRIA DE LA CONSTRUCCION - TUBOS - TUBOS DE CONCRETO SIMPLE

CON JUNTA HERMETICA”

NMX-C-401-1996-ONNCCE

“BUILDING INDUSTRY - PIPE - SIMPLE CONCRETE PIPE WITH RUBBER GASKET

31 DE ENERO DE 1996

JOINT - SPECIFICATIONS”

Regresar

Organismo Nacional de Normalización y Certificación de la Construcción y Edificación, S.C.

Constitución # 50 Col. Escandón C.P. 11800 México, D.F. Tel. 273 33 99 y 273 19 91 Fax: 273 34 31

Email: onncce@mext.clubinter.net

© Derechos reservados REPRODUCCIÓN PROHIBIDA

COMITE TECNICO NACIONAL DE NORMALIZACION DE

URBANIZACION E INFRAESTRUCTURA CTN- 6

0. PREFACIO

En la elaboración de esta norma, participaron las siguientes Empresas e Instituciones:

- ASOCIACIÓN MEXICANA DE FABRICANTES DE TUBERIA DE CONCRETO, A.C. (AMFTC)

- CÁMARA NACIONAL DE LA INDUSTRIA DE TRANSFORMACIÓN (CANACINTRA)

- CÁMARA NACIONAL DEL CEMENTO (CANACEM)

- CANTABRICO IMPULSORA INDUSTRIAL, S.A. DE C.V.

- CEMENTOS APASCO, S.A. DE C.V.

- CEMENTOS DE CHIHUAHUA, S.A. DE C.V.

- CEMENTOS MEXICANOS, S.A. DE C.V. (CEMEX)

- CEMENTOS MOCTEZUMA, S.A. DE C.V.

- COMISIÓN NACIONAL DEL AGUA (CNA)

- COMPAÑIA MEXICANA DE CONCRETO PRETENSADO, S.A. DE C.V. (COMECOP)

- CONCRETO INDUSTRIALIZADO DEL NOROESTE, S.A. DE C.V.

- CONCRETOS COMPRIMIDOS SAN CRISTOBAL S.A. DE C.V. (COCOMSA)

- CONCRETOS Y TUBOS TOLLOCAN, S.A. DE C.V.

- CONSTRUCTORA INDUSTRIAL RIO BRAVO, S.A. DE C.V.

- CONSTRUCTORA Y ARRENDADORA DE CELAYA

- DUCTOCRET, S.A.

- FABRICA DE TUBO VIBROPRENSADO, S.A. DE C.V.

- FABRICA DE TUBOS Y MATERIALES DE CONSTRUCCION EL BOSQUE, S.A.

- FAZORT COMPAÑIA CONSTRUCTORA

- INSTITUTO MEXICANO DE TECNOLOGIA DEL AGUA (IMTA)

- INSTITUTO MEXICANO DEL CEMENTO Y DEL CONCRETO (IMCYC)

- INSTITUTO MEXICANO DEL PETRÓLEO (IMP)

- PRECOVER, S.A. DE C.V.

- PREFABRICADOS DE CONCRETO SAGITARIO, S.A. DE C.V.

- PREFABRICADOS Y MATERIALES DE AGUASCALIENTES, S.A. DE C.V.

- PRODUCO DE MÉXICO, S.A. DE C.V.

- PRODUCTOS INDUSTRIALES PARA LA CONSTRUCCIÓN S.A. DE C.V. (PICSA)

- TUBOS Y ELEMENTOS PRESFORZADOS, S.A. (TEPSA)

- TUBOCRETO DE MORELOS, S.A. DE C.V. (TUBOCRETO)

- TUBOS DE CONCRETO DE TOLUCA, S.A.

- TUBOS ECOLÓGICOS DE CONCRETO, S.A. DE C.V. (TUBECO)

- TUBOS Y ALBAÑALES DE CONCRETO, S.A. DE C.V.

- TUBOS Y MATERIALES BIN

- TUBOS Y TRITURADOS HERSA, S.A.

En la elaboración de las especificaciones relativas a los empaques participaron:

- EMPAQUES HIDRAULICOS DEL NORTE, S.A. DE C.V.

- INDUSTRIAS DE HULE BH. S.A. DE C.V.

- MANUFACTURERA E INVERSIONISTA S.A.

- MANUFACTURAS INDUSTRIALES DE HULE S.A. DE C.V.

- MS INTERNACIONAL S.A DE C.V.

2 de 24 NMX - C - 401 - 1996 - ONNCCE

Regresar

INDICE

Página

0. PREFACIO................................................................................................................................ 2

1. OBJETIVO Y CAMPO DE APLICACION.................................................................................. 4

2. REFERENCIAS........................................................................................................................ 4

3. DEFINICIONES........................................................................................................................ 4

3.1 Absorción.................................................................................................................................. 5

3.2. Agregado.................................................................................................................................. 5

3.3. Alcantarillado sanitario.............................................................................................................. 5

3.4. Anillo de hule............................................................................................................................ 5

3.5. Caja.......................................................................................................................................... 5

3.6. Campana.................................................................................................................................. 5

3.7. Diámetro nominal del tubo (DN )................................................................................................ 6

3.8. Diámetro real del tubo (DR )...................................................................................................... 6

3.9. Empaque.................................................................................................................................. 6

3.10. Espiga....................................................................................................................................... 6

3.11. Estanquidad.............................................................................................................................. 6

3.12. Grado........................................................................................................................................ 6

3.13. Hermeticidad............................................................................................................................. 6

3.14. Junta......................................................................................................................................... 6

3.15. Longitud útil del tubo (LU )......................................................................................................... 6

3.16. Longitud total del tubo (LT)....................................................................................................... 7

3.17. Pared........................................................................................................................................ 7

3.18. Tubos de concreto simple......................................................................................................... 7

4. CLASIFICACION...................................................................................................................... 8

5. ESPECIFICACIONES............................................................................................................... 8

5.1. Especificaciones para los materiales........................................................................................ 8

5.1.1. Cemento................................................................................................................................... 8

5.1.2. Agregados................................................................................................................................ 9

5.1.3. Agua......................................................................................................................................... 9

5.1.4. Aditivos..................................................................................................................................... 9

5.1.5. Concreto................................................................................................................................... 9

5.1.6. Empaques................................................................................................................................. 9

5.2. Especificaciones físicas............................................................................................................ 10

5.2.1. Dimensiones de los tubos de concreto..................................................................................... 10

5.2.2. Resistencia del tubo a la ruptura.............................................................................................. 10

5.2.3. Resistencia del concreto a la compresión................................................................................ 10

5.2.4. Absorción del concreto............................................................................................................. 11

5.2.5. Flexión de las uniones.............................................................................................................. 11

5.2.6. Hermeticidad y estanquidad .................................................................................................... 11

5.2.7. Acabado.................................................................................................................................... 11

6. MUESTREO.............................................................................................................................. 11

7. METODOS DE PRUEBA.......................................................................................................... 11

7.1. Métodos de prueba para los materiales................................................................................... 11

7.1.1. Cemento................................................................................................................................... 15

7.1.2. Agregados................................................................................................................................ 15

7.1.3. Agua......................................................................................................................................... 15

7.1.4. Aditivos..................................................................................................................................... 15

7.1.5. Concreto................................................................................................................................... 15

7.1.7. Empaques................................................................................................................................. 15

7.2. Métodos de prueba para especificaciones físicas.................................................................... 15

7.2.1. Dimensiones de los tubos de concreto..................................................................................... 15

7.2.2. Resistencia del tubo a la ruptura.............................................................................................. 15

7.2.3. Resistencia del concreto a la compresión................................................................................ 15

7.2.4. Absorción del concreto............................................................................................................. 16

7.2.5. Flexión de las uniones.............................................................................................................. 16

7.2.6. Hermeticidad y estanquidad..................................................................................................... 17

NMX - C - 401 - 1996 - ONNCCE 3 de 24

Regresar

7.2.7. Acabado................................................................................................................................... 17

8. EVALUACION DE RESULTADOS............................................................................................ 17

9. CONCORDANCIA CON NORMAS INTERNACIONALES........................................................ 17

10. MARCADO................................................................................................................................ 18

10.1. Marcado de los tubos............................................................................................................... 18

10.2. Marcado de los empaques....................................................................................................... 18

11. BIBLIOGRAFIA......................................................................................................................... 18

A.1. APENDICE NORMATIVO, ESPECIFICACIONES Y MÉTODOS DE PRUEBA

PARA LOS SELLOS Y EMPAQUES........................................................................................ 20

1. OBJETIVO Y CAMPO DE APLICACIÓN

Esta norma mexicana establece las especificaciones que deben cumplir los tubos de concreto simple que

cuentan con junta hermética y que se destinan a los sistemas de alcantarillado sanitario para usarse en la

conducción de agua residual.

2. REFERENCIAS

Para la correcta aplicación de ésta norma, se deben consultar las siguientes Normas Mexicanas vigentes:

NMX - C - 001 Industria de la Construcción - Cemento Portland.

NMX - C - 002 Cemento portland puzolana

NMX - C - 061 Determinación de la resistencia a la compresión en cementantes hidráulicos.

NMX - C - 081 Industria de la Construcción - Concreto - Aditivos para Concreto - Curado compuesto líquidos que

forman membrana..

NMX - C - 083 Industria de la Construcción - Concreto - Método de pruebas para determinar la resistencia a la

compresión de cilindros moldeados. (Método de prueba para determinar la resistencia a la

compresión de cilindros moldeados de Concreto).

NMX - C - 085 Industria de la Construcción - Método de mezclado mecánico de pastas y morteros de

cementantes hidráulicos.

NMX - C - 111 Industria de la Construcción - Concreto - Agregados.

NXM - C - 115 Procedimientos de curado para tubos de Concreto.

NMX - C - 116 Industria de la Construcción - Concreto - Tubos - Determinación de la resistencia a la compresión

por el método de los tres apoyos.

NMX - C - 119 Industria de la Construcción - Concreto - Tubos - Determinación de la Absorción. (Método de

Prueba de Absorción para tubos de Concreto).

NMX - C - 122 Industria de la Construcción - Agua para Concreto.

NMX - C - 155 Industria de la Construcción - Concreto Hidráulico - Especificaciones

NMX - C - 159 Industria de la Construcción - Concreto - Especímenes. (Elaboración y curado en el laboratorio de

especímenes de Concreto).

NMX - C - 169 Industria de la Construcción - Concreto - Obtención y Prueba de corazones y vigas. (Obtención y

prueba de corazones y vigas de Concreto endurecido).

NMX - C - 173 Determinación de la variación en longitud de las probetas de mortero de cemento y de concreto

endurecidos.

NMX - C - 180 Industria de la Construcción - Agregados - Determinación de la reactividad potencial de los

agregados con los álcalis del cemento por medio de barras de mortero.

NMX - C - 271 Industria de la Construcción - Agregados para Concreto - Determinación de la reactividad

potencial (Método Químico).

NMX - C - 272 Industria de la Construcción - Agregados - Reactividad potencial de rocas de carbonatos en

agregados para Concreto con los álcalis (método del cilindro de rocas).

NMX - C - 346 Industria de la Construcción - Tubos de Concreto Presforzado - Evaluación de parámetros

potencialmente agresivos.

NMX - T - 021 Industria Hulera - Anillos de hule empleados como sellos en las tuberías de fibrocemento

NMX - T - 024 Determinación de la dureza “Shore” de los anillos de hule usados como sellos en la tuberías de

asbesto cemento

NMX - T - 025 Determinación de la resistencia a la ruptura por tracción y del alargamiento en el momento de la

ruptura de los anillos de hule usados como sello en las tuberías de asbesto cemento.

4 de 24 NMX - C - 401 - 1996 - ONNCCE

Regresar

NMX - T - 027 Determinación de la variación de volumen por inmersión en aceite de los anillos de hule usados

como sello en las tuberías de asbesto cemento.

NMX - Z - 012 Muestreo para la inspección por atributos.

3. DEFINICIONES

Para los efectos de esta norma, se establecen las siguientes definiciones.

3.1. Absorción

Es el aumento en el peso del concreto, como resultado de la penetración del agua dentro de los poros del

concreto.

3.2. Agregado

Material natural, natural procesado o artificial que se mezcla con un cementante hidráulico para hacer morteros o

concretos.

3.3. Alcantarillado sanitario

Red de conductos, generalmente tuberías, a través de las cuales se deben evacuar en forma eficiente y segura

las aguas residuales domésticas y de establecimientos comerciales, conduciéndose a una planta de tratamiento

y finalmente, a un sitio de vertido.

3.4. Anillo de hule.

Es el elemento elastomérico que se utiliza para el ensamble, como empaque hermético y flexible, en las juntas de

las tuberías de sistemas de alcantarillado sanitario.

3.5. Caja

Es el extremo del tubo donde se disminuye el espesor de pared por la parte interior para poder permitir la entrada

de la espiga y se pueda efectuar el ensamble con el tubo siguiente (Ver Figura 1).

FIGURA 1. TUBO CON SECCION DE CAJA

3.6. Campana

Es la prolongación y ensanchamiento del espesor del tubo, para que se pueda introducir al extremo siguiente del

tubo y así formar el ducto continuo y uniforme (Ver Figura 2.).

NMX - C - 401 - 1996 - ONNCCE 5 de 24

Regresar

FIGURA 2. TUBO CON SECCION DE CAMPANA

3.7. Diámetro nominal del tubo (DN)

Es el diámetro con que se conoce comercialmente el tubo (Ver Figura 3.).

FIGURA 3. DIAMETRO NOMINAL (DN) O DIAMETRO REAL (DR)

3.8. Diámetro real del tubo (DR)

Es la medida exacta del diámetro interior del tubo (Ver Figura 3.).

3.9. Empaque

Complemento de la junta que se coloca en el espacio entre la espiga y la campana o entre la espiga y la caja,

según sea el caso, con objeto de asegurar la hermeticidad.

3.10. Espiga

Es el extremo del tubo que se introduce para alojarse en la caja o campana y se pueda efectuar el ensamble con

el tubo siguiente.

6 de 24 NMX - C - 401 - 1996 - ONNCCE

Regresar

3.11. Estanquidad

Característica de un sistema sanitario de no permitir el paso del agua a través de las paredes de los tubos, las

conexiones y los accesorios.

3.12. Grado

Es el conjunto de requisitos de diseño como: resistencia del concreto y espesor de pared, que deben tener los

tubos para soportar una carga externa determinada.

3.13. Hermeticidad

Característica de una red de conductos de no permitir el paso del agua a través de sus juntas.

3.14. Junta

Es el sistema de unión entre tubos y accesorios.

3.15. Longitud útil del tubo (LU)

Es la designación comercial de la longitud de los tubos (Ver Figura 4.).

FIGURA 4. LONGITUD UTIL DEL TUBO (LU)

3.16. Longitud total del tubo (LT)

Es la longitud total del tubo, considerada entre sus extremos (Ver Figura 5.).

NMX - C - 401 - 1996 - ONNCCE 7 de 24

Regresar

FIGURA 5. LONGITUD TOTAL

3.17. Pared

Es el espesor del cuerpo del tubo.

3.18. Tubos de concreto simple.

Son los conductos diseñados en forma cilíndrica, hechos de concreto, que llevan en sus extremos un sistema de

junta hermética que permite acoplarlos formando una conducción cuya superficie interior sea continua y uniforme.

4. CLASIFICACIÓN

Los tubos de concreto simple que cuentan con junta hermética a que se refiere esta norma, se clasifican en un

sólo tipo de calidad y en dos grados, con base en su resistencia de carga externa, como se indica en la tabla 1.

En el caso de requerirse o fabricarse o suministrarse diámetros distintos a los estipulados en esta ta bla se

deberán extrapolar las cargas mínimas de ruptura en función al diámetro real (DR ) inmediato superior a fin de

obtener la nueva carga mínima de ruptura.

Diámetros diferentes a los estipulados en esta tabla no son motivo de rechazo siempre y cuando s atisfagan todas

las especificaciones de la presente norma.

Nota: La columna correspondiente a espesor mínimo de pared es de carácter indicativo. Espesores

diferentes no serán motivo de rechazo de los tubos de concreto simple.

Tabla 1

Clasificación de los tubos de concreto simple

Resistencia del concreto 27,6 MPa (280 Kgf/cm2)

GRADO I GRADO II

Diámetro Diámetro real Espesor

nominal mm (Dn) mínimo de Cargas mínimas de ruptura Cargas mínimas de ruptura

pared

(Dn) mm mm kn/m kg/m kn/m kg/m

100 101 23 20.6 2100 29,2 2980

150 152 27 20.6 2100 29,2 2980

200 203 29 21.9 2235 29,2 2980

8 de 24 NMX - C - 401 - 1996 - ONNCCE

Regresar

GRADO I GRADO II

Diámetro Diámetro real Espesor

nominal mm (Dn) mínimo de Cargas mínimas de ruptura Cargas mínimas de ruptura

pared

250 254 33 22.7 2310 29,2 2980

300 305 47 24.8 2530 32,9 3350

380 381 53 28.9 2950 36,5 4100

450 457 61 34.1 3480 48,3 4920

600 610 75 43.8 4470 58,5 5960

Nota: Para variaciones de espesor de pared véase el punto 5.2.1.1. (B) de esta norma.

5. ESPECIFICACIONES

5.1. Especificaciones para los materiales

5.1.1. Cemento

5.1.1.1. Cemento de moderada resistencia al ataque de los sulfatos.

El cemento que se utilice en la elaboración del concreto con que se fabriquen los tubos, podrá ser Portland tipo II,

el cual deberá cumplir con los requisitos de la especificación NMX-C-001, o podrá usarse cemento Portland

puzolana, mismo que deberá cumplir con los requisitos establecidos en la norma NMX-C-002 y además no

presentar expansión a los sulfatos mayor de 0,1 % a 6 meses, medida en barras de mortero expuestas al ataque

de una solución de sulfatos; este límite de expansión corresponde a un cemento de moderada resistencia al

ataque de los sulfatos.

Esto se verificará de acuerdo al método de prueba establecido en el punto 7.1.1.1.

5.1.1.2. Cemento de alta resistencia al ataque de los sulfatos.

En el caso de riesgo de agresión de aguas o suelos que contengan sulfatos, en concentraciones tales que

afecten la durabilidad del tubo según NMX - C - 346, se podrá usar cemento Portland tipo V de acuerdo a la NMX -

C - 001, o se podrá utilizar un cemento Portland puzolana, el cual deberá cumplir los siguientes requisitos:

Expansión a los sulfatos no mayor a 0,05 % a los 6 meses de edad y a 0,10 % a un año. Estos límites de

expansión corresponden a un cemento de alta resistencia al ataque de los sulfatos.

Esto se verificará de acuerdo al método de prueba establecido en el punto 7.1.1.2.

5.1.1.3. Cemento de bajo contenido de álcalis e inhibidores de la reacción álcali agregado.

En el caso de tener agregados potencialmente reactivos con los álcalis del cemento, se podrá usar cemento tipo

II o tipo V (según NMX - C - 001) de bajo contenido de álcalis (Máximo de 0,60 % como Na2O), o podrá utilizarse un

cemento Portland puzolana que inhiba la reacción álcali agregado, este cemento deberá cumplir con los

siguientes requisitos de expansión indicados en la norma NMX - C - 002: expansión máxima d e 0,020 % a 14 días

de edad y de 0,050 % máximo a la edad de 90 días, utilizando el método de barras de mortero descrito en la NMX -

C - 180.

Esto se verificará de acuerdo al método de prueba establecido en el punto 7.1.1.3.

El comprador de tubos debe manifestar las condiciones de suelo o agua que contengan sulfatos según la NMX-

C-346 a fin de que se le entregue el tubo elaborado con el cemento correspondiente.

NMX - C - 401 - 1996 - ONNCCE 9 de 24

Regresar

5.1.2. Agregados

Los agregados deben cumplir con las especificaciones de la norma NMX - C - 111, excepto los requerimientos de

granulometría.

Esto se verificará de acuerdo al método de prueba establecido en el punto 7.1.2.

5.1.3. Agua

El agua utilizada en la elaboración del concreto y para el curado de los tubos debe cumplir con la norma N MX - C -

122.

Esto se verificará de acuerdo al método de prueba establecido en el punto 7.1.3.

5.1.4. Aditivos

Se prohibe totalmente el uso de aditivos que contengan cloruros, para lo cual debe satisfacer lo indicado en la

norma NMX - C - 081.

Esto se verificará de acuerdo al método de prueba establecido en el punto 7.1.4.

5.1.5. Concreto

Cuando el fabricante de tubos utilice concreto premezclado en la elaboración de tubos, el concreto deberá cumplir

con la norma NMX - C - 155, en sus especificaciones correspondientes al grado “B”.

El concreto elaborado por el fabricante de tubos de concreto debe cumplir con la norma NMX - C - 155, en sus

especificaciones correspondientes al grado “B”.

Esto se verificará de acuerdo al método de prueba establecido en el punto 7.1.5.

5.1.6. Empaques

Los elementos que se utilicen en las juntas de tubos de concreto simple como empaques deben cumplir con las

siguientes especificaciones:

5.1.6.1. Generales

Los elementos de empaque deberán cumplir con una norma de producto destinada a tubos de concreto emitida

por una institución debidamente acreditada. Adicionalmente se deberá satisfacer lo establecido en este inciso

(5.1.7.).

Nota: Institución de normalización debidamente acreditada: Organismo Nacional de Normalización

acreditado por la SECOFI para emitir NMX según lo establece la Ley Federal sobre Metrología y Normalización.

En el caso particular de anillos de hule utilizados como empaque en las uniones de tubos de concreto para

proporcionar la hermeticidad, provisionalmente también se deberá cumplir con lo establecido en el Apéndice

Normativo A.3. “Especificaciones y métodos de prueba para anillos de hule utilizados como empaque”, de esta

norma mexicana.

El fabricante o proveedor de tubos de concreto debe suministrar los empaques, necesarios para las juntas

correspondientes a la longitud total de tubos suministrada.

5.1.6.2. Hermeticidad

Los empaques deberán proporcionar hermeticidad en las juntas de las tuberías, al ser sometidas a una presión

hidrostática de 0,073 MPa (0,75 Kg f/cm 2) durante 5 minutos para los tubos con diámetro nominal (DN ) indicados

en la tabla 1 de esta norma.

Esta especificación debe aplicarse posteriormente a lo dispuesto en el punto 5.2.5.

10 de 24 NMX - C - 401 - 1996 - ONNCCE

Regresar

Esto se verifica con el método de prueba establecido en el punto 7.2.6.

5.1.6.3. Dimensiones

Los proveedores de empaques deben informar por escrito la correspondencia con el diámetro nominal (DN ) del

tubo al que se asignan en los contratos y/o pedidos correspondientes.

5.2. Especificaciones físicas

5.2.1. Dimensiones de los tubos de concreto

Los indicadores dimensionales diámetro y espesor de los tubos de concreto simple que comprende esta norma,

se establecen en la tabla 1.

En el caso de requerirse o fabricarse o suministrarse diámetros distintos a los estipulados en esta tabla se

deberán extrapolar las cargas mínimas de ruptura en función al diámetro real (DR ) inmediato superior a fin de

obtener la nueva carga mínima de ruptura.

El fabricante puede modificar los diseños o desarrollar especiales que difieran de los que aparecen en la tabla 1

de esta norma (ver. inciso 4). Los diseños modificados o especiales deben cumplir con los requisitos

establecidos en ésta norma y deben estar basados en cálculos analíticos y racionales.

5.2.1.1. Tolerancias

A) Diámetro real (DR )

El diámetro real (DR ) de los tubos de 101 a 610 mm, no debe ser inferior en 1,5 %, del diámetro real (DR )

establecido en la tabla 1. Esta misma tolerancia se aplica a los diseños modificados o especiales.

La variación superior al diámetro real (DR ) que se indican en la tabla 1, no es motivo de rechazo.

B) Espesor de pared

Los valores de espesor de pared que se indican en la tabla son de carácter indicativo. Se recomienda una

tolerancia en la reducción del espesor no mayor de 5% o de 4,8 mm, lo que sea mayor; los espesores que no

estén indicados en las tablas mencionadas o sean diferentes no son motivo de rechazo, incluyendo a los

espesores de las tuberías con diámetros distintos.

Esto se verificará de acuerdo al método de prueba establecido en el punto 7.2.1.

5.2.2. Resistencia del tubo a la ruptura

La carga para producir la ruptura de los tubos de concreto simple no debe ser menor de lo que se especifica en

la tabla 1 de esta norma (Ver punto 4) para cada grado de tubo; si las muestras seleccionadas para esta prueba

sobrepasan los valores indicados sin sufrir ruptura, no deberá llegarse hasta la destrucción de las mismas.

Esto se verificará de acuerdo al método de prueba establecido en el punto 7.2.2.

5.2.3. Resistencia del concreto a la compresión.

La resistencia del concreto a los 28 días con que se elaboran los tubos, materia de esta norma, no debe ser

menor de lo que se especifica en la 1, para cada grado de tubo.

Se permite que el 5% de las muestras presente una resiste ncia de hasta el 90% de lo especificado en las tablas

con el grado de calidad “B” descrito en la NMX - C - 155.

NMX - C - 401 - 1996 - ONNCCE 11 de 24

Regresar

Cuando la prueba se realiza con corazones de concreto cortados de una sección de tubo y éstos cumplen con los

demás requisitos de esta norma, los agujeros de los corazones pueden taponarse, siempre y cuando cumplan

con la prueba de hermeticidad y sellarse por el fabricante de tal modo que los tubos puedan ser comercializados.

Esto se verificará de acuerdo al método de prueba establecido en el p unto 7.2.3.

5.2.4. Absorción del concreto

La absorción en una muestra tomada de la pared de un tubo no debe exceder del 9 % de la masa seca. Cada

muestra debe tener una superficie aproximada de 100 a 150 cm 2 y una masa mínima de 1000 g debe estar libre

de grietas visibles y debe representar el espesor completo de la pared del tubo.

Esto se verificará de acuerdo al método de prueba establecido en el punto 7.2.4.

5.2.5. Flexión de las uniones

Con objeto de facilitar la instalación y de absorber movimientos diferenciales, la unión de 2 tubos debe ser capaz

de flexionarse sin menoscabo de la hermeticidad en la junta, mínimo 1,0 grado o flexionarse hasta un mínimo

equivalente a la mitad del espacio entre espiga y campana o espiga y caja, según corresponda, lo que ocurra

primero.

Esto se verificará de acuerdo al método de prueba establecido en el punto 7.2.5.

5.2.6. Hermeticidad y estanquidad

La junta debe ser hermética y los tubos no deberán presentar fugas ni goteo al someterse a la siguiente presión:

0,073 MPa (0,75 Kg f/cm 2) durante 5 minutos para todos los diámetros nominales (DN ) indicados en la tabla 1 de

esta norma.

Esto se verificará de acuerdo al método de prueba establecido en el punto 7.2.6.

5.2.7. Acabado

Los tubos deberán tener un acabado l ibre de roturas o grietas, laminaciones o superficies rugosas que presenten

salientes de más de 10 mm. En el interior de la campana y el exterior de la espiga, el acabado deberá propiciar la

hermeticidad.

Esto se verificará de acuerdo al método de prueba establecido en el punto 7.2.7.

6. MUESTREO

Para el muestreo de los tubos de concreto simple se puede emplear el plan de muestreo que se especifica en la

NMX - Z - 012 ó el plan de muestreo que la institución de certificación debidamente acreditada considere

pertinente en función del sistema de calidad del fabricante o proveedor.

Nota: Institución de certificación debidamente acreditada: Organismo de Certificación acreditado por la

SECOFI y aprobado por la dependencia competente para certificar el cumplimiento de NMX según lo establece la

Ley Federal de Metrología y Normalización.

7. METODOS DE PRUEBA

7.1. Metodos de prueba para los materiales

7.1.1. Cemento

7.1.1.1. Cemento de moderada resistencia al ataque de los sulfatos

12 de 24 NMX - C - 401 - 1996 - ONNCCE

Regresar

Cuando se utilice cemento portland tipo II en la elaboración del concreto con que se fabriquen los tubos se

deberán utilizar los métodos de prueba establecidos en la NMX - C - 001, debiendo el proveedor comprobarlo

mediante certificado otorgado por una institución de certificación debidamente acreditada.

En el caso de utilizar cemento portland puzolana se deberá utilizar los métodos de prueba establecidos en la

norma NMX - C - 002, complementándose con el método de prueba para determinar el cambio de longitud de

morteros con cemento hidráulico expuesto a una solución de sulfato establecido en el punto 7.1.1.4. El proveedor

debe comprobarlo mediante certificado otorgado por una institución de certificación debidamente acreditada.

7.1.1.2. Cemento de alta resistencia al ataque de los sulfatos.

Cuando se utilice cemento portland tipo V en la elaboración del concreto con que se fabriquen los tubos se

deberán utilizar los métodos de prueba establecidos en la NMX - C - 001, debiendo el proveedor comprobarlo

mediante certificado otorgado por una institución de certificación debidamente acreditada.

En el caso de utilizar cemento portland puzolana se deberá utilizar los métodos de prueba establecidos en la

norma NMX -C - 002, complementándose con el método de prueba para determinar el cambio de longitud de

morteros con cemento hidráulico expuesto a una solución de sulfato establecido en el punto 7.1.1.4. El proveedor

debe comprobarlo mediante certificado otorgado por una institución de certificación debidamente acreditada.

7.1.1.3. Cemento de bajo contenido de álcalis e inhibidores de la reacción álcali agregado.

Cuando se utilice cemento portland tipo II o tipo V en la elaboración del concreto con que se fabriquen los tubos

se deberán utilizar los métodos de prueba establecidos en la NMX - C - 001, debiendo el proveedor comprobarlo

mediante certificado otorgado por una institución de certificación debidamente acreditada.

En el caso de utilizar cemento portland puzolana se deberá utilizar los métodos de prueba establecidos en la

norma NMX -C - 002, complementándose con el método de prueba de barras de mortero descrito en la NMX - C -

180. El proveedor debe comprobarlo mediante certificado otorgado por una institución de certificación

debidamente acreditada.

7.1.1.4. Método de prueba para determinar el cambio de longitud de morteros con cemento hidráulico

expuesto a una solución de sulfato.

ALCANCE:

Este método cubre la determinación del cambio de longitud en 6 barras de mortero sumergidas en una solución

de sulfato de sodio, las barras se curan en agua junto con 21 cubos de mortero, a una temperatura de 35 ºC,

hasta que se logra una resistencia a compresión de 200 Kg/cm 2, entonces se sumergen las barras en la solución

de sulfato de sodio.

APARATOS:

- Mezcladora mecánica para pastas y morteros, tipo Hobart.

- Moldes para elaborar cubos de 25 mm de lado.

- Moldes para elaborar barras (prismas cuadrados de 25 x 25 mm de longitud).

- Comparador de longitudes (ASTM - C - 490).

- Contenedores para mantener las barras sumergidas (pueden ser de plástico, vidrio, cerámica ó metal), los

contenedores deberán tener una rejilla separadora para evitar que las barras estén en contacto entre sí y con

las paredes del contenedor; así mismo deberá contar con una tapadera para evitar la evaporación de la

solución de sulfato de sodio.

- Tanque de curado acelerado, método de agua caliente (similar al descrito en ASTM - C - 684 figura XI.I) o bien

se puede sustituir por un recipiente, el cual se introduce en un horno que pueda dar la temperatura de curado,

32 a 38 ºC.

NMX - C - 401 - 1996 - ONNCCE 13 de 24

Regresar

MATERIALES:

- Agua destilada.

- Sulfato de sodio con una concentración tal que por cada litro de solución contenga 50 g de Na2SO4. La

solución deberá mezclarse un día antes de su uso, cubrirse y permanecer a una temperatura de 21,3 a 24,7

ºC (cuarto de curado húmedo). Antes de su uso la solución debe tener un PH entre 6 y 8.

- Arena estándar graduada según ASTM - C - 778.

- Horno eléctrico, que permita regular la temperatura a 35 ºC.

- Indices metálicos para colocarse en los extremos de las barras con la forma y dimensiones indicadas en la

figura 1 de ASTM - C - 490.

PREPARACION DEL MORTERO:

El mortero deberá prepararse de acuerdo con lo indicado en la norma NMX - C - 061 (equivalente a la ASTM - C -

109), la mezcla contendrá una parte de cemento por 2,75 partes de arena en peso y la relación de agua/cemento

en peso deberá ser de 0,485 para los cementos Portland tipo II y V, para el cemento puzolánico el mortero deberá

tener una fluidez entre 110 ±5%.

ELABORACION Y CURADO DE ESPECIMENES:

- Llevar todos los materiales al área de elaboración del mortero, la cual deberá tener una temperatura entre 18 y

24 ºC.

- El mortero se deberá preparar en la mezcladora mecánica descrita en la NMX - C - 085 (equivalente a la ASTM

- C - 305), y de acuerdo con el método descrito en la NMX - C - 061 (equivalente a la ASTM - C - 109), ajustar la

fluidez del mortero de 105 a 115 % para los cementos compuestos.

- Coloque el mortero en los moldes prismáticos en dos capas con el mismo volumen aproximadamente;

compactar cada capa con el pisón, se debe tener precaución para que el mortero llegue a las esquinas,

alrededor de los índices y paredes del molde y lograr tener homogeneidad en los especímenes (el modelo de

las barras deberá hacerse como se indica en la norma NMX - C - 173 (equivalente a la ASTM - C - 157)).

- Después de que se ha colocado la segunda capa retirar el mortero sobrante y darle a la superficie un acabado

pulido con algunas pasadas con la espátula. Inmediatamente que se completó el acabado, se debe afl ojar el

dispositivo que sostiene en su posición a los índices metálicos en cada extremo de las barras y así evitar

cualquier restricción de los límites durante la contracción inicial del mortero.

- Los cubos se deben elaborar de acuerdo a lo indicado en la norma NMX - C - 061 (equivalente a la ASTM - C -

109).

- Para cada tipo de cemento se deberán fabricar juegos de 6 barras y 21 cubos (los cubos serán utilizados para

determinar el momento en el que el mortero tiene una resistencia de 200 Kg/cm 2).

- Inmediatamente que se terminaron de colar los especímenes (barras y cubos), se deberá cubrir la superficie

superior con una placa de acero, vidrio ó plástico y calafatear la placa con el molde para evitar fuga de lechada,

agua o mortero. A continuación se colocan todos los moldes dentro del tanque de curado acelerado, o en el

recipiente de agua caliente (32 a 38 ºC) que se introducirá en el horno a esa misma temperatura, y ahí

permanecerán de 23 a 24 horas.

- Después de que se cumplió la edad del curado “inicial” se descimbran los cubos y las barras y deben

sumergirse en agua saturada con hidróxido de calcio a una temperatura de 21,3 a 24,7 ºC (cuarto de curado),

tomar 2 cubos

permitir que se enfríen a la temperatura ambiente del laboratorio cubriéndolos con una jerga húmeda y

ensayarlos a compresión; si la resistencia es mayor ó igual a 200 Kg/cm 2, entonces se deberán medir las

longitudes de cada barra en el comparador, tomar esta medición como la longitud inicial de cada barra, y

sumergir todas las barras en el recipiente con la solución de sulfato de sodio, la cual deberá tener una

temperatura de 21,3 a 24,7 ºC (cuarto de curado húmedo) constante.

- Si los dos primeros cubos no alcanzan la resistencia promedio de 200 Kg/cm 2, se deberán introducir

nuevamente todas las barras y cubos al tanque de curado acelerado o al recipiente dentro del horno; estimar

la edad a la que el mortero logrará los 200 Kg/cm 2 y ensayar los cubos por parejas a distintas edades hasta

lograr superar ligeramente la resistencia, pero sin llegar a 222 Kg/cm 2 ya que de suceder esto último será

necesario volver a repetir toda la prueba.

- Mediciones de los cambios de longitud.- Una vez que se logró la resistencia de 200 Kg/cm 2 medida en los

cubos, se obtienen las mediciones iniciales de cada barra en el comparador de longitudes y posteriormente

14 de 24 NMX - C - 401 - 1996 - ONNCCE

Regresar

se miden las barras a 1, 2, 3, 4, 8, 13 y 15 semanas de edad - las barras permanecerán todo el tiempo dentro

de la solución de sulfato de sodio - si los cambios de longitud medidos en cada barra, son pequeños,

graduales y uniformes, las siguientes mediciones se podrán hacer a 4, 6, 9 y 12 meses de edad. Cuando

existan cambios de longitud rápidos, las mediciones deberán hacerse a intervalos de tiempo menor para

observar mejor el comportamiento de cada barra.

DETALLES DE LA MEDICION DE LOS CAMBIOS DE LONGITUD DE LAS BARRAS:

- Después de realizar cada lectura de medición de las barras, se deberá limpiar el orificio localizado en la base

del comparador, retirar arena, agua o mugre que se acumule dentro de es te orificio.

- Antes de hacer una serie de lecturas, leer y anotar la longitud de la barra de referencia medida con el

comparador.

- Sacar una sola barra de la solución, secar los índices, poner la barra en el comparador y anotar la lectura

indicada en la carátula; regrese la barra a la solución; limpiar el orificio de la base del comparador y sacar de

la solución la segunda barra y continuar con el mismo procedimiento hasta medir todas las barras, es

importante limpiar el orificio de la base del comparador después de cada lectura, al terminar de medir la

última barra, se debe tomar la lectura que indique el comparador con la barra de referencia.

- Cuando las barras se sumergen por primera vez dentro de la solución de sulfato de sodio, o cuando se sacan

para mediciones subsecuentes para las distintas edades, se deberá verificar que se tenga solución de sulfato

de sodio, recién preparada, y que el valor del PH este entre 6 y 8.

- Al limpiar y secar los índices metálicos en los extremos de las barras, se debe tener la precaución de secar

únicamente estos metales y no secar aparte del extremo de las barras, para evitar con esto propiciar cambios

longitudinales de las mismas.

- Después de que se midieron las barras y se regresaron a la solución usada, se debe llenar el recipiente con

agua con las partículas que se hayan desprendido de las mismas barras, cambiar el marco separador y llenar

el recipiente con solución nueva recién preparada (6 a 8 PH) y sellar el recipiente con la tapadera.

INSPECCION DE LAS BARRAS DESPUES DE HABER MEDIDO EL CAMBIO DE LONGITUD:

- Cuando alguna barra presenta un comportamiento fuera de lo esperado, deberá medirse su alabeo,

colocando la barra en una superficie plana con los extremos curvados hacia abajo y se mide la flecha.

- También deberá observarse agrietamientos, localización y tipo.

- Depósitos en las superficies, exudaciones, naturaleza, espesores y tipo.

CALCULO DEL CAMBIO DE LONGITUD:

AL= (Lx - Li) 100/Lg

AL = Cambio de longitud a la edad x, en %.

Lx = Lectura en el comparador con el espécimen medido a la edad x menos la lectura en el comparador con la

barra de referencia medida a la edad x.

Li = Lectura inicial en el comparador con el espécimen a la edad que por primera vez se introduce dentro de la

solución menos la lectura del comparador con la barra de referencia a esa misma edad.

Lg = Longitud nominal de la barra 10 pulgadas o 250 mm.

Los valores de cambio de longitud de cada barra deben calcularse a una aproximación de 0,001 % y reportar los

promedios hasta de 0,01%.

REPORTE DE RESULTADOS:

- Indicar el tipo de cemento y el tipo y cantidad de adición que tengan los cementos compuestos.

- Indique si los cementos y adiciones cumplen con las especificaciones de la norma respectiva.

- Reportar las lecturas iniciales de cada barra a la edad que se sumergen en la solución de sulfato de sodio.

- Valores de las lecturas subsecuentes de los cambios de longitud en %, respecto al valor inicial, con una

aproximación de 0,001 % para valores individuales y de 0,01 % para los valores promedio.

− Al final de la prueba haga los comentarios de las observaciones visuales sobre las condiciones físicas de

cada barra.

NMX - C - 401 - 1996 - ONNCCE 15 de 24

Regresar

- Anote los valores estadísticos de la prueba (número de muestras ensayadas, desviación estándar de los

cambios de longitud, promedio de los cambios de longitud y el coeficiente de variación).

- A cualquier edad de las barras durante la prueba, se deben tener disponibles los resultados de las tres

últimas barras y estos valores constituyen la validez de la prueba a esa edad.

- El rango de variación de los cambios de longitud expresados en %, no debe ser mayor a lo indicado en la tabla

siguiente:

No. De espécimen Cementos Compuestos Cementos Portland

3 0,034 0,010

4 0,037 0,011

5 0,039 0,012

6 0,041 0,012

Reporte cualquier desviación del procedimiento descrito relacionada con la composición del sulfato de sodio,

concentración, PH, temperatura, proporciones del mortero, edades, resistencia y otras.

PRECISION DE LAS PRUEBAS:

- Cementos compuestos.- La desviación estándar para un solo laboratorista es de 0,001% (para valores de

expansión entre 0,04 a 0,07%). Por consiguiente los resultados de dos pruebas realizadas en forma

apropiada por el mismo laboratorista, no deberá diferir una de otra más de 0,028%.

- Cementos tipo II.- La desviación estándar para un mismo laboratorista es de 0,005% para expansiones entre

0,04 a 0,07%; por lo que los resultados de dos pruebas realizadas por el mismo laboratorista no deben ser

distintos una de otra en más de 0,014%.

- Cemento tipo V.- La desviación estándar obtenida para un solo laboratorista es de 0,003%, por lo que los

resultados de dos pruebas realizadas por un mismo laboratorista, no debe diferir una de otra en más de

0,009% para expansiones de 0,04 a 0,07%.

7.1.2. Agregados

En el caso de concreto premezclado el fabricante y/o proveedor debe comprobar mediante certificado otorgado por

una Institución de certificación debidamente acreditada que su producto cumple con las NMX - C - 155, NMX - C -

180, NMX - C - 271 y NMX - C - 272.

En el caso del concreto elaborado por el fabricante de tubos se deberán utilizar los métodos de prueba a que

hacen referencia las NMX - C - 155, NMX - C - 180, NMX - C - 271 y NMX - C -272.

7.1.3. Agua

En el caso de concreto premezclado el fabricante y/o proveedor debe comprobar mediante certificado otorgado por

una Institución de certificación debidamente acreditada que su producto cumple con la NMX - C - 122.

En el caso del concreto elaborado por el fabricante de tubos se deberán utilizar los métodos de prueba a que

hace referencia la NMX - C - 122.

7.1.4. Aditivos

En el caso de concreto premezclado el fabricante y/o proveedor debe comprobar mediante certificado otorgado por

una Institución de certificación debidamente acreditada que su producto cumple con la NMX - C - 081.

En el caso del concreto elaborado por el fabricante de tubos se deberán utilizar los métodos de prueba a que

hace referencia la NMX - C - 081.

7.1.5. Concreto

En el caso de concreto premezclado el fabricante y/o proveedor debe comprobar mediante certificado otorgado por

una Institución de certificación debidamente acreditada que su producto cumple con la NMX - C - 155.

16 de 24 NMX - C - 401 - 1996 - ONNCCE

Regresar

En el caso del concreto elaborado por el fabricante de tubos se deberán utilizar los métodos de prueba a que

hace referencia la NMX - C - 155.

7.1.6. Empaques

Para verificar las especificaciones de los empaques que se establecen en esta norma, deberán seguirse los

métodos de prueba que para tal fin se indican en las normas mexicanas de producto correspondientes.

En el caso particular de anillos de hule destinados a las uniones de tubos de concreto para proporcionar la

hermeticidad, provisionalmente se deberán utilizar los métodos de prueba indicados en el Apéndice Normativo

A.3. “Especificaciones y métodos de prueba para anillos de hule utilizados como empaque”, de esta norma

mexicana.

7.2. Métodos de prueba para especificaciones físicas

7.2.1. Dimensiones.

Para verificar los diámetros reales (DR ) y espesores se deberán emplear un flexómetro y un calibrador.

7.2.2. Resistencia del tubo a la ruptura.

Se debe utilizar el método de los tres apoyos como se describe en la NMX - C - 116.

7.2.3. Resistencia del concreto a la compresión.

La prueba de compresión para determinar la resistencia del Concreto según diseño; puede hacerse ya sea, en

cilindros de concreto varillado o bien, en cilindros compactados y curados del mismo modo que los tubos, o en

corazones extraídos de las paredes del tubo. Si la prueba es con cilindros debe hacerse de acuerdo con el

método que aparece en la NMX - C - 083. El promedio de las resistencias a la compresión de todos los cilindros

probados, debe ser igual o mayor que la resistencia de diseño. No mas del 5 %, de los cilindros probados deben

quedar por debajo de la resistencia de diseño.

En ningún caso cualquier cilindro probado debe quedar por debajo del 85 % de la resistencia de diseño. Si se

extraen corazones de las paredes del tubo y se prueban, deben cortarse y probarse de acuerdo con los requisitos

del método de prueba que aparece en la NMX - C - 169.

La resistencia a la compresión de cada corazón probado, debe ser igual o mayor que la resistencia de diseño del

Concreto.

7.2.4. Absorción del concreto.

La absorción se determina de acuerdo con la NMX - C - 119.

7.2.5. Flexión de las uniones

7.2.5.1. Equipo y material.

− Gatos hidráulicos o un soporte continuo que pueda regular la altura en sus extremos o tensores de acero con

rosca o palancas (Ver Figura 6.A. y 6.B.).

− Flexómetro o calibrador

NMX - C - 401 - 1996 - ONNCCE 17 de 24

Regresar

FIGURA 6. A. EQUIPO Y MATERIAL

FIGURA 6.B. EQUIPO Y MATERIAL

7.2.5.2. Preparación.

Se deberán unir dos o más tubos a fin de contar con por lo menos una junta hermética que deberá probarse, esta

preparación puede ser similar a la prueba para hermeticidad y estanquidad. La colocación de los tubos debe

quedar colineal respecto a su eje.

7.2.5.3. Procedimiento.

Con la ayuda de los gatos hidráulicos, tensores, palancas o base ajustable se deberán empujar los dos tubos,

horizontal o verticalmente, a fin de perder el eje colineal hasta el valor que se fija en el punto 5.2.5.; una vez

alcanzado este valor se deberá regresar la tubería a la posición colineal a fin de proceder a la prueba establecida

en el punto 5.2.6. (hermeticidad y estanquidad).

7.2.5.4. Aceptación de la prueba.

Esta prueba se aceptará sólo si se satisface lo indicado en el inciso 5.2.6. En caso de fuga de agua por la unión

se deberá definir la causa de la falla, volviendo a realizar la prueba de flexión una sola vez con la correspondiente

prueba de hermeticidad y estanquidad.

7.2.6. Hermeticidad y estanquidad.

Para verificar la hermeticidad de los tubos, deben aplicar el siguiente método de prueba:

7.2.6.1. Equipo y material

Se debe contar con el equipo y material siguiente:

18 de 24 NMX - C - 401 - 1996 - ONNCCE

Regresar

- Agua (de preferencia no potable)

- Tapones herméticos para los extremos del tubo a probar, del diámetro adecuado

- Bomba de agua provista de manómetro de capacidad apropiada para esta prueba {amplitud de escala de

0 a 0,1 MPa (0 a 1 Kgf/cm 2) y división mínima de escala de 0,001MPa (0,01 Kgf/cm 2)}

- Cronómetro

7.2.6.2. Preparación

La junta debe ser sellada herméticamente con el empaque que suministra el fabricante o proveedor de tubos de

concreto simple, y se asegura de tal manera que no se tengan deslizamientos durante la prueba. No debe

utilizarse elementos distintos o adicionales al empaque en la junta.

Los tubos deben ser llenados lentamente con agua, de tal manera que se pueda expulsar el aire acumulado en la

parte superior, por lo que el llenado debe ser a partir de los puntos más bajos, para asegurar que el aire

contenido sea expulsado por el punto más alto.

7.2.6.3. Procedimiento

La presión se proporciona con la bomba de agua para llegar a los valores especificados en el punto 5.2.6.

Las manchas de humedad en la pared del tubo debido a la saturación inicial no indican falta de estanquidad.

Si el junteo es defectuoso, se deberá definir si la causa es atribuible a los tubos o a la instalación de los

empaques.

7.2.6.4. Aceptación de la prueba

Las pruebas de hermeticidad y estanquidad se aceptarán si no existe fuga en la tubería y en la unión de los tubos.

Cualquier fuga en las tapas, si se mantiene la presión indicada, no es motivo de rechazo.

7.2.7. Acabado

La verificación es visual.

8. EVALUACION DE RESULTADOS

Todas las muestras deben satisfacer el 100% de las especificaciones de esta norma.

9. CONCORDANCIA CON NORMAS INTERNACIONALES

No se puede establecer concordancia por no existir referencia al momento de la elaboración de la presente

norma.

10. MARCADO

10.1. Marcado de los tubos

Cada tubo deberá contener en forma indeleble al agua, la siguiente información:

a) Nombre del fabricante o marca o logotipo.

b) Diámetro nominal (DN ) y grado del tubo (sólo para el grado II).

c) Designación de la norma (NMX)

d) La identificación de la planta (en caso de ser más de una por fabricante de tubos).

NMX - C - 401 - 1996 - ONNCCE 19 de 24

Regresar

10.2. Marcado de los empaques

Los empaques deben llevar marcado en forma indeleble en un lugar donde no afecte su funcionamiento o en su

envoltura como mínimo lo siguiente:

• Nombre del fabricante ó logotipo

• Diámetro nominal (DN )

• Fecha de fabricación

• Leyenda "Hecho en (país de origen)"

• Marca registrada

• Uso al que se destina (el método de marcaje será de común acuerdo entre cliente y

proveedor).

11. BIBLIOGRAFIA

En la elaboración de esta norma se consultó la siguiente bibliografía:

− PNOM - 001 - CNA - 1995 Sistema de alcantarillado sanitario - Especificaciones de hermeticidad

− AASHTO - M - 198-751 Joints for circular concret sewer and culbert pipe using flexible waterlight gaskets.

− ASTM - C - 076 Reinforced concret culvert sewer pipe.

− ASTM - C - 109 Standar test method for compresive stretch of hidraulic cement mortar (using 2 - in.

or 50 - mm cube specimen).

− ASTM - C - 157 Test for length change of cement mortar and concrete.

− ASTM - C - 305 Standar practice for mechanical mixing of hidraulic cement pastes and mortar of

plastic consistency.

− ASTM - C - 361 Reinforced concret low head pressure pipe.

− ASTM - C - 490 Esc. for use in measurement of length change of hardened cement paste, mortar

and

concrete.

− ASTM - C - 684 Making and accelerated curing of concrete compresion test specimens.

− ASTM - C - 778 Standar specification for standar sand.

− ASTM - C - 443 Joints for circular concret sewer and culvert pipe, using rubber gasket.

− ASTM - C - 990-92 Standar specification for joints for concret pipe, manholes, and precast box sections

using preformed flexible joint sealants.

− ASTM - D - 004-86 Standar test method bitumen content.

− ASTM - D- 006-80 Standar test method for loss on heating of oil and asphaltic compounds.

− ASTM - D - 036-86 Standar test method for softening point of bitumen (ring - and - ball apparatus)

− ASTM - D - 071-84 Standar test method for relative density of soild pitch and Asphalt (displacement

method).

− ASTM - D - 092-90 Standar test method for flash and fire points by cleveland open cup.

− ASTM - D - 113-86 Standar test method for ductility of bituminous materials.

− ICONTE C4.96/77 Ingeniería civil y arquitectura - Juntas flexibles para tuberías de hormigón.

− N 510 E Concrete pipes and fittings, unreinforcet, steel fibre and reinforced.

− NFP 16 - 341 Tuyaux circulaires en béton armé et non armé pour réseaux d’ assainissement

sans

pression

− NMX - C - 012 Fibrocemento - Tuberías a presión - Especificaciones

− NMX - C - 012/2 Asbesto cemento - Tubos para líneas de distribución a presión para

abastecimiento

de agua potable - Especificaciones

− NMX - C - 041 Industria de la construcción - Asbesto cemento - Estanquidad en tubos de asbesto

cemento - Método de prueba.

− NMX - C - 042 Método de prueba para la determinación de la estanquidad de juntas montadas de

los tubos de asbesto cemento.

− NMX - C - 044 Asbesto cemento - Tubos - Determinación de la resistencia al aplastamiento.

− NMX - C - 053 Asbesto cemento - Determinación de la resistencia a la ruptura por presión

hidrostática interna en tubos de asbesto cemento.

20 de 24 NMX - C - 401 - 1996 - ONNCCE

Regresar

− NMX - C - 183 Determinación de la temperatura de ablandamiento de materiales bituminosos.

− NMX - C - 203 Método de muestreo de materiales bitum inosos utilizados en la construcción.

− NMX - C - 246 Materiales bituminosos - Determinación del peso específico.

− NMX - C - 253 Industria de la construcción - Tubos de concreto presforzado con cilíndro de acero -

Especificaciones.

− NMX - C - 266 Emulciones asfálticas - cubrimiento del material pétreo.

− NMX - C - 319 Asbesto cemento - Tubos - Determinación de la resistencia a los sulfatos.

− NMX - C - 320 Cemento, asbesto cemento y concreto - Determinación de alcalinidad (cal libre).

− NMX - E - 022/2 Tubos y conexiones de polivinilo (p.v.c.) para abastecimineto de agua potable.

− NMX - E - 085 Industria del plástico - Tubos y conexiones - Anillos de hule usados como sello -

Determinación de la dureza Shore “A” - Método de prueba.

− NMX - E - 095 Plásticos - Tuberías de poli (cloruro de vinilo) PVC - Anillos de hule usados como

sello - Determinación de la variación de volúmen por inmersión en agua.

− NMX - E - 110 Plásticos - Tubos “ABS” para drenaje.

− NMX - E - 143 Industria del plástico - Tubos y conexiones - Tubos de poli (cloruro de vinilo) (PVC)

sin plastificante para el abastecimiento de agua a presión - Serie métrica -

Especificaciones.

− NMX - E - 145 Industria del plástico - Tubería PVC - Tubos de poli (cloruro de vinilo) (PVC) sin

plastificante para el abastecimineto de agua a presión - serie inglesa -

Especificaciones.

− NMX - T - 027 Determinación de la variación de volúmen por inmersión en aceite de los anillos de

hule usados como sello en las tuberías de asbesto cemento.

− NMX - T - 028 Envejecimiento en aceite de los anillos de hule usados como sello en las tuberías

de

asbesto cemento.

− NMX - T - 029 Determinación de la deformación permanente por compresión con envejecimiento

simultáneo en estufa, de los anillos de hule usados como sello en las tuberías de

asbesto cemento.

− NMX - T - 030 Determinación de la varicaión de volúmen por imersión en agua de los anillos de

hule usados como sello en las tuberías de asbesto cemento.

− NMX - T - 031 Inspección visual de los anillos de hule usados como sello en las tuberías de

asbesto cemento.

− NMX - T - 050 Industria hulera - Materias primas - Azufre molido grado hulero - Especificaciones.

− PNE 127.010 Tubos prefabricados de hormigón en masa, hormigón armado y hormigón con fibra

de acero, para conducciones sin presión.

− SCT Tubos de concreto hidráulico.

− UNE 80 - 301 - 88 Cementos - Definiciones, clasificación y especificaciones.

NMX - C - 401 - 1996 - ONNCCE 21 de 24

Regresar

NORMA MEXICANA

"INDUSTRIA DE LA CONSTRUCCION - TUBOS - TUBOS DE CONCRETO SIMPLE

CON JUNTA HERMETICA”

NMX-C-401-1996-ONNCCE

“BUILDING INDUSTRY - PIPE - SIMPLE CONCRETE PIPE WITH RUBBER GASKET

31 DE ENERO DE 1996

JOINT - SPECIFICATIONS”

A.1. APENDICE NORMATIVO

ESPECIFICACIONES Y METODOS DE PRUEBA PARA ANILLOS DE HULE UTILIZADOS COMO EMPAQUE.

A.1.1. Definiciones

A.1.1.1. Diámetro efectivo del anillo

Es el diámetro interno del anillo, considerado como una circunferencia, sobre cuyo valor se aplican las tolerancias

dimensionales.

A.1.1.2. Diámetro nominal del anillo de hule

Es la denominación genérica del anillo para identificarlo con el diámetro nominal del tubo en el que se va a

instalar.

A.1.1.3. Hule

Es la mezcla de elastómeros, naturales o sintéticos, con ciertos productos, que al ser moldeada, extruída y

vulcanizada, conforma los anillos de hule.

A.1.1.4. Lubricante

Es el material utilizado para facilitar (cuando se requiera), el deslizamiento entre las juntas de hule y los tubos de

concreto.

A.1.1.5. Sección del anillo de hule

Son las dimensiones transversales del anillo, considerando las diversas formas como son: circulares, gota,

escalón, etc.

A.1.1.6. Vulcanización

Reacción química en la cual un elemento o compuesto se combina con el elastómero presente en un compuesto

de hule, cambiando su propiedad de plástica a elástica. (NMX - T - 050)

A.1.2. Especificaciones.

A.1.2.1. Dimensiones

En el caso de anillos de hule, la tolerancia del diámetro efectivo del anillo debe estar comprendida entre -1% y

+2% de la dimensión especificada en cada caso por el fabricante de tubos de concreto.

A.1.2.2. Características físicas y químicas

Los anillos de hule deberán cumplir con las especificaciones establecidas en la NMX - T - 021 para anillos de

hule, excepto la Tabla 1 del inciso 6.2. de dicha norma que se sustituye por las siguientes especificaciones:

22 de 24 NMX - C - 401 - 1996 - ONNCCE

Regresar

ESPECIFICACIONES Y METODOS DE PRUEBA PARA LOS ANILLOS DE HULE UTILIZADOS COMO EMPAQUE EN

LAS JUNTAS DE TUBOS DE CONCRETO REFORZADO CON JUNTA HERMETICA.

ESPECIFICACION VALOR METODO DE PRUEBA

Resistencia a la ruptura 8,0 MPa mínimo NMX-T-025

81 kg/cm 2

Alargamiento a la ruptura 350 % mínimo NMX-T-025

Dureza mínimo 35 Shore “A”

máximo 60 Shore “A” NMX-T-024

Nota: La variación permisible de ± 5 de la dureza especificada por el fabricante cumple con la dureza real que

debe estar dentro de los límites de 35 a 60.

VARIACION DE LOS VALORES ORIGINALES POR ENVEJECIMIENTO EN ESTUFA

ESPECIFICACION VALOR METODO DE PRUEBA

Deformación Permanente 25 % Máximo NMX-T-029

por Compresión

Dureza -3 +10 Shore "A" NMX-T-024

Resistencia a la ruptura -15 % Máximo NMX-T-025

Resistencia al -20 % Máximo NMX-T-025

Alargamiento

VARIACION DE LOS VALORES ORIGINALES TRAS ENVEJECIMIENTO EN ACEITE TIPO ASTM NUMERO 3 SEGUN

NMX - T - 028.

CARACTERISTICAS UNIDADES ESPECIFICACION METODO DE PRUEBA

DUREZA ESCALA SHORE “A” GRADOS -10 A +5 NMX - T - 024

RESISTENCIA A LA RUPTURA % 45 NMX - T - 025

DISMINUCION MAXIMA

ALARGAMIENTO A LA RUPTURA % 45 NMX - T - 025

DISMINUCION MAXIMA

VARIACION DE VOLUMEN % -10 A +15 NMX - T - 027

Nota: En caso de contar con aguas residuales altamente agresivas se deberá emplear anillo de hule tipo

II según NMX - T - 021 que deberá ser probado con aceite tipo ASTM número 3.

A.1.3. MUESTREO

Se deberá aplicar el muestro según la NMX - T - 021, inciso 7. “Muestreo”.

A.1.4. INSTRUCTIVO

Los fabricantes o proveedores de anillos de hule deben proporcionar un instructivo al fabricante de tubos de

concreto reforzado, para el correcto uso de estos productos, mismo que incluirá por lo menos lo siguiente:

- Cuidados de almacenamiento y estiba

- Cuidados en el transporte

- Instrucciones previas a la instalación, como el uso y selección de lubricantes

- Instrucciones y recomendaciones para su instalación

NMX - C - 401 - 1996 - ONNCCE 23 de 24

Regresar

FE DE ERRATAS.

1. En la página 10, inciso 5.1.6.1. párrafo 3º dice:

En el caso particular de anillos de hule utilizados como empaque en las uniones de tubos de concreto para

proporcionar la hermeticidad, provisionalmente también se deberá cumplir con lo establecido en el Apéndice

Normativo A.3. “Especificaciones y métodos de prueba para anillos de hule utilizados como empaque”, de esta

norma mexicana.

Debe decir:

En el caso particular de anillos de hule utilizados como empaque en las uniones de tubos de concreto para

proporcionar la hermeticidad, provisionalmente también se deberá cumplir con lo establecido en el Apéndice

Normativo A.1. “Especificaciones y métodos de prueba para anillos de hule utilizados como empaque”, de esta

norma mexicana.

2. En la página 23, encabezado dice:

ESPECIFICACIONES Y METODOS DE PRUEBA PARA LOS ANILLOS DE HULE UTILIZADOS COMO

EMPAQUE EN LAS JUNTAS DE CONCRETO REFORZADO CON JUNTA HERMETICA.

Debe decir:

ESPECIFICACIONES Y METODOS DE PRUEBA PARA LOS ANILLOS DE HULE UTILIZADOS COMO

EMPAQUE EN LAS JUNTAS DE CONCRETO SIMPLE CON JUNTA HERMETICA.

24 de 24 NMX - C - 401 - 1996 - ONNCCE

You might also like

- NRF-001-PEMEX 2000 Tuberia Hidrocarburos AmargosDocument31 pagesNRF-001-PEMEX 2000 Tuberia Hidrocarburos AmargosEdgar A. Arredondo QuirozNo ratings yet

- Tubos AceroDocument3 pagesTubos Aceroyamir_gacoNo ratings yet

- NMX C 401 Onncce 2004 PDFDocument2 pagesNMX C 401 Onncce 2004 PDFRamon MendozaNo ratings yet

- Determinacion Del Modulo de Reaccion (Placa de PlacaDocument18 pagesDeterminacion Del Modulo de Reaccion (Placa de PlacaAlexander Martinez TigreNo ratings yet

- P100 ES 06 Piezometros Casagrande y AbiertoDocument6 pagesP100 ES 06 Piezometros Casagrande y AbiertoRamon MendozaNo ratings yet

- Tarea Sesión2 - Grupo 01Document7 pagesTarea Sesión2 - Grupo 01ROBERTO CARLOS CHINGA FLORESNo ratings yet

- Universidad Arturo Prat HidrometalurgiaDocument103 pagesUniversidad Arturo Prat HidrometalurgiaRichard CorsinoNo ratings yet

- HDS DashDocument14 pagesHDS DashAldo VasquezNo ratings yet

- Tinte de Cabello FinalDocument19 pagesTinte de Cabello FinalJuan Jose Vaca AlmendárizNo ratings yet

- Agentes MutágenosDocument6 pagesAgentes MutágenosAdriana HernandezNo ratings yet

- Propuestas de BeneficiosDocument12 pagesPropuestas de BeneficiosMAURICIO CESPEDESNo ratings yet

- Estereoisomería en Compuestos OhDocument9 pagesEstereoisomería en Compuestos OhEgcrisostomoNo ratings yet

- INFORME OxigenoDocument3 pagesINFORME OxigenoAndres David Delgado AldanaNo ratings yet

- Procesos de RefinacionDocument52 pagesProcesos de Refinacionjhon afanador0% (1)

- Tarea 4 Huata Condor Shilton Geologia de HidrocarburosDocument20 pagesTarea 4 Huata Condor Shilton Geologia de HidrocarburosSkone CRNo ratings yet

- Trabajo 0Document13 pagesTrabajo 0Anonymous 4rd8I79No ratings yet

- Tabla PeriodicaDocument221 pagesTabla Periodicaliz garciaNo ratings yet

- 1 Manual de Operación y MttoDocument158 pages1 Manual de Operación y MttorodrigoNo ratings yet

- Selección de Brocas - Jose BalcazarDocument13 pagesSelección de Brocas - Jose BalcazarAlexander TenempaguayNo ratings yet

- Conducciones AcueductoDocument20 pagesConducciones AcueductoMarlon HerreraNo ratings yet

- QFIDocument21 pagesQFIKaren FloresNo ratings yet

- SiliconasDocument10 pagesSiliconasdanilo.taco1627No ratings yet

- ICS 1 Parte A MODELODocument9 pagesICS 1 Parte A MODELORAMIRO GARCIA CANCELANo ratings yet

- Monografia Final (BIOLOGIA)Document17 pagesMonografia Final (BIOLOGIA)DENIS ALFREDO CHAMPI LIMANo ratings yet

- Todo Sobre ExtrusionDocument162 pagesTodo Sobre ExtrusionHoracio Diez FontanaNo ratings yet

- Manual de Megane II - Motor 1.6i 16vDocument33 pagesManual de Megane II - Motor 1.6i 16vbrayanhorvathrozas87% (39)

- HDS Nash Neuryon Julio 2019Document10 pagesHDS Nash Neuryon Julio 2019Ivycilla APNo ratings yet

- Ficha Tecnica Canuelas Poliuretano PDFDocument1 pageFicha Tecnica Canuelas Poliuretano PDFDaniel CaceresNo ratings yet

- Goulds Vertical Reader SpanishDocument20 pagesGoulds Vertical Reader Spanishisidrisky100% (1)

- Buenas Practicas en RefrigeracionDocument166 pagesBuenas Practicas en RefrigeracionElias Gomez100% (1)

- 11 Diseno de Vigas Presforzadas PDFDocument43 pages11 Diseno de Vigas Presforzadas PDFTania Perez RojasNo ratings yet

- Carambola Por Deshidratacion Osmotica PDFDocument4 pagesCarambola Por Deshidratacion Osmotica PDFJoseph Lino SantosNo ratings yet

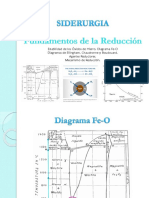

- Unidad 3.1 Fundamentos de La Reducción.Document42 pagesUnidad 3.1 Fundamentos de La Reducción.evelinNo ratings yet

- Capitulo I Esfuerzos en Los SuelosDocument21 pagesCapitulo I Esfuerzos en Los SuelosAndrea AngelNo ratings yet

- Calculo2019 PDFDocument100 pagesCalculo2019 PDFLa Copia ExactaNo ratings yet