Professional Documents

Culture Documents

01 - Evolução Da Manutenção PDF

Uploaded by

heiter_ewald9214Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

01 - Evolução Da Manutenção PDF

Uploaded by

heiter_ewald9214Copyright:

Available Formats

Evolução da Manutenção

Gestão da Manutenção - Prof. Heiter Ewald (heiter@ifes.edu.br)

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Definição

Origem: Do latim: Manus tenere – manter o que se tem.

Segundo dicionário Aurélio:

“Medidas necessárias para a conservação ou a

permanência de alguma coisa ou de uma situação ou

ainda como os cuidados técnicos indispensáveis ao

funcionamento regular e permanente de motores e

máquinas”.

Segundo NBR 5462-1994:

“Combinação de todas as ações técnicas e administrativas,

incluindo as de supervisão, destinadas a manter ou

recolocar um item em um estado no qual possa

desempenhar uma função requerida”.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Introdução

Nos últimos 70 anos a manutenção tem passado por muitas

mudanças devido a:

a) Aumento, bastante rápido, do número e diversidade dos itens físicos

(instalações, equipamentos e edificações) que têm que ser mantidos.

b) Aumento de instrumentação, automação e monitoramento “on line” nos

equipamentos.

c) Projetos muito mais complexos;

d) Novas técnicas de manutenção.

e) Novos enfoques sobre a organização da manutenção e suas

responsabilidades.

f) Importância da manutenção como função estratégica para melhoria dos

resultados do negócio e aumento da competitividade das organizações.

g) Introdução da Gestão como fator indispensável para alcançar os

melhores resultados para a manutenção e para a empresa como um

todo.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Introdução

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Histórico da Manutenção

A partir dos anos 30, a evolução da manutenção

pode ser dividida em cinco gerações:

• Primeira Geração;

• Segunda Geração;

• Terceira Geração;

• Quarta Geração;

• Quinta Geração.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Histórico da Manutenção

Primeira Geração: (Antes da Segunda Guerra Mundial)

Indústria pouco mecanizada.

Equipamentos simples e superdimensionados.

Produtividade não era prioridade.

Manutenção não era sistematizada (apenas limpeza,

lubrificação e reparo após quebra).

Visão em relação às falhas dos equipamentos era de que

“todos os equipamentos se desgastam com o passar dos

anos, vindo a sofrerem falhas ou quebras”.

Manutenção Corretiva Não Planejada

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Histórico da Manutenção

Segunda Geração: (Posterior a II Guerra Mundial – anos 50 e 70).

Pós Guerra causa aumento da demanda por todos os tipos de

produtos.

Redução da mão de obra industrial.

Aumento da mecanização e da complexidade das instalações

industriais - aumento do capital investido em itens físicos e

consequentemente busca para aumentar a vida útil dos

equipamentos.

Necessidade de maior disponibilidade buscando maior

produtividade.

Desenvolvimento da ideia de que falhas poderiam e deveriam

ser evitadas.

Intervenções feitas em intervalos fixos.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Histórico da Manutenção

Segunda Geração:

Manutenção Preventiva

Grande aumento do custo de manutenção.

Desenvolvimento dos Sistemas de Planejamento e Controle

da Manutenção – parte integrante da manutenção

moderna.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Histórico da Manutenção

Terceira Geração: (a partir da década de 70)

A paralisação da produção se tornou uma preocupação

generalizada (reduz a produção, aumenta os custos e afeta

a qualidade dos produtos).

Os efeitos da paralisação foram agravados pela tendência

mundial de utilizar sistemas “just in time”.

Crescimento da automação e mecanização indicando que

confiabilidade e disponibilidade se tornaram pontos-

chaves em diversos setores como saúde, processamento

de dados, telecomunicações e gerenciamento de

edificações.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Histórico da Manutenção

Terceira Geração:

Falhas afetam cada vez mais a capacidade de manter

padrões de qualidade estabelecidos (tanto em serviços

como em produtos).

• Manter controle climático em edifícios;

• Manter pontualidade das redes de transporte.

Falhas podem provocar sérias consequências na segurança

e no meio ambiente.

• Em algumas partes do mundo empresas devem

satisfazer as expectativas de segurança e de

preservação ambiental ou podem ser impedidas de

funcionar.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Histórico da Manutenção

Terceira Geração:

Manutenção Preditiva

Avanço da informática permitiu a utilização de computadores velozes

para o planejamento, controle e acompanhamento dos serviços de

manutenção.

O conceito de confiabilidade começa a ser aplicado pela Engenharia e na

Manutenção.

A partir de estudos da indústria aeronáutica inicia-se o processo de

Manutenção Centrada em Confiabilidade. No Brasil a partir da década de

90.

Devido a pequena interação entre Engenharia, Manutenção e Produção

as taxas de falhas prematuras eram elevadas.

Contratação por Serviços e não por Mão de Obra.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Histórico da Manutenção

Quarta Geração: (A partir de aproximadamente 1990 a 2005)

Continuação de algumas expectativas da Terceira Geração.

A disponibilidade é uma das medidas de desempenho mais

importantes.

A confiabilidade passa a ser uma busca constante da

Manutenção.

Consolidação da Engenharia de Manutenção para garantir

Disponibilidade, Confiabilidade e Manutenibilidade.

Desafio da Manutenção de minimizar falhas prematuras ou

falhas de mortalidade infantil.

A prática da análise de falhas se torna uma medida consagrada

como capaz de melhorar o desempenho dos equipamentos.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Histórico da Manutenção

Quarta Geração:

Aumento das práticas de manutenção preditiva e

monitoramento de condições de equipamentos e processos

para intervir menos na planta. Consequentemente há uma

tendência de redução da preventiva e corretiva não

programada.

Novos projetos tem de privilegiar aspectos como

confiabilidade e disponibilidade. Início a visão do Custo do

Ciclo de Vida da instalação.

Interação entre engenharia, manutenção e operação como

fator de garantia das metas.

Aprimoramento da contratação ou terceirização buscando

contratos de longo prazo, relação de parceria. Contração por

resultados.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Histórico da Manutenção

Quinta Geração: (2005 em diante)

São mantidas as práticas adotadas na quarta geração mas é

dado enfoque nos resultados empresariais, para obtenção da

competitividade através do esforço conjunto de todas as áreas

pela sistemática Gestão de Ativos.

Pela Gestão de Ativos, os ativos devem produzir na sua

capacidade máxima, sem falhas não previstas, de modo que seja

obtido o melhor Retorno sobre os Ativos ou Retorno sobre os

Investimentos.

Planejamento do ciclo de vida desde o projeto para reduzir

falhas.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Histórico da Manutenção

Quinta Geração:

Em relação à Manutenção:

• Aumento da Manutenção Preditiva e Monitoramento da Condição

on-line e off-line.

• Participação efetiva no projeto, aquisição, instalação,

comissionamento, operação e manutenção dos ativos.

• Monitoramento da performance de modo a garantir que os ativos

operem dentro de sua máxima eficiência.

• Constante implementação de melhorias objetivando reduzir as

falhas.

• Aprimoramento na relação entre departamentos (tratamento das

interfaces).

• Consolidação da Contratação por Resultados.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

A Interação entre as Fases do Ciclo de Vida dos Ativos

Da correta realização de cada fase – projeto, aquisição,

fabricação, instalação, comissionamento, operação e

manutenção – dependem a confiabilidade, a disponibilidade e

os resultados empresariais.

• Projeto – inclui o projeto básico e detalhado, onde é feita a

especificação dos equipamentos, instrumentos e sistemas. Nessa

fase é fundamental o envolvimento dos usuários diretos –

Operação e Manutenção – e de áreas com participação indireta

como Suprimentos, Segurança e Meio Ambiente.

• Aquisição – tem importância capital para o Ciclo de Vida uma vez

que em se tratando de contrato de fornecimento deverá conter as

exigências técnicas que garantirão a performance esperada do que

está sendo comprado. Nessa fase aspectos como embalagem,

preservação, sobressalentes, expectativa de falhas, assistência

técnica de montagem devem ser exigidos e verificados.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

A Interação entre as Fases do Ciclo de Vida dos Ativos

• Fabricação – deve ser acompanhada e ter garantido o

cumprimento do Plano de Inspeção e Testes, detalhado nos

documentos de engenharia e exigido na Ordem de Compra

(aquisição). É elaborado ainda o “Data-book”, livro que

contém todos os documentos, certificados de material,

relatórios de testes e certificados de processos e mão de

obra.

• Instalação – deve prever cuidados com a qualidade da

implantação do projeto e as técnicas utilizadas para esta

finalidade. Se a qualidade da instalação não é apurada,

muitas vezes são inseridos pontos potenciais de falhas que

se manifestam em sua maioria quando o sistema é solicitado

em sua capacidade máxima, ou seja, quando se necessita de

maior confiabilidade.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

A Interação entre as Fases do Ciclo de Vida dos Ativos

• Manutenção e Operação – terão por objetivo garantir a função

dos equipamentos, sistemas e instalações no decorrer da vida útil

e a não degeneração do desempenho.

Nesta fase, geralmente são detectadas as deficiências geradas no

projeto, seleção de equipamentos e instalação. Nesse período a

taxa de falhas é constante e os custos operacionais previsíveis. Na

fase de envelhecimento ambos, taxa de falhas e custos

operacionais, crescem e a decisão gerencial pode determinar

rejuvenescimento, reforma ou descarte do equipamento.

Da não interação entre as fases anteriores, percebe-se que a

Manutenção encontrará dificuldades de desempenho de suas

atividades, mesmo que se apliquem as mais modernas técnicas.

Falhas nas etapas anteriores sobrecarregam a manutenção que

deverá corrigir todos os problemas oriundos destas fases.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

A Interação entre as Fases do Ciclo de Vida dos Ativos

Resultados

Disponibilidade

Confiabilidade

Manutenção

Fabricação

Instalação

Operação

Projeto

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Histórico da Manutenção

Unidade de alta performance:

Nova fase que se desenvolve fruto de uma economia mais

globalizada que induz a maior competitividade, além de

maiores exigências em relação às questões de SMS –

Saúde, Meio Ambiente e Segurança.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Histórico da Manutenção

Unidade de alta performance:

Características:

• Alto nível de confiabilidade;

• Baixo custo de manutenção;

• Automatizadas e com controle avançado;

• Ecologicamente equacionadas;

• Intrinsecamente seguras;

• Baixa necessidade de intervenções;

• Atendimento a qualidade futura dos produtos;

• Flexibilidade operacional para atendimento das demandas do

mercado, com máxima utilização das instalações;

• Baixo consumo energético;

• Uso otimizado de água, com utilização em circuito fechado;

• Alto nível de desempenho, com resultados otimizados.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Histórico da Manutenção

Unidade de alta performance:

Para uma implementação bem sucedida necessita-se das

seguintes ações:

Uso de referências de excelência – benchmarks do

segmento;

Ter um plano de ação, padrões e procedimentos que

permitam atingir os referenciais estabelecidos;

A aplicação do conceito, de forma integrada e

abrangente, desde a fase do projeto conceitual até a

plena operação da unidade, inclusive com a necessária

retroalimentação para os novos projetos.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Alguns Termos

• Defeito – Qualquer desvio de uma característica de um item

em relação aos seus requisitos. Um defeito pode, ou não,

afetar a capacidade de um item em desempenhar uma função

requerida. (NBR 5452 – 1994).

• Falha – Término da capacidade de um item desempenhar a

função requerida. Depois da falha o item tem uma pane. A

falha” é um evento; diferente de “pane” que é um estado.

(NBR 5452 – 1994).

• Pane – Estado de um item caracterizado pela incapacidade

de desempenhar uma função requerida, excluindo a

incapacidade durante a manutenção preventiva ou outras

ações planejadas, ou pela falta de recursos (NBR 5452 –

1994).

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Alguns Termos

Benchmark – Os melhores valores de desempenho de

líderes de mercado.

Benchmarking – É a atividade de comparar um processo

com os líderes reconhecidos, com o objetivo de identificar

oportunidades de melhorias.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Alguns Termos

Confiabilidade – É a capacidade de um item de desempenhar uma

função requerida sob condições especificadas , durante um intervalo

de tempo (NBR 5452 – 1994).

Manutenibilidade ou Mantenabilidade – é a característica de

um equipamento ou instalação permitir um maior ou menor grau de

facilidade na execução dos serviços de manutenção (NBR 5452 –

1994).

Disponibilidade – é a capacidade de um item estar em condições de

executar uma certa função em um dado instante ou durante um

intervalo de tempo determinado, levando-se em conta os aspectos

combinados de sua confiabilidade, mantenabilidade e suporte de

manutenção, supondo que os recursos externos requeridos estejam

assegurados (NBR 5452 – 1994).

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Alguns Termos

TMEF

Disponibilidade = TMEF + TMPR x 100

Confiabilidade Manutenibilidade

𝑇𝑀𝐸𝐹 = 1/λ 𝑇𝑀𝑃𝑅 = 1/μ

Número de reparos efetuados

λ = Número de horas de operação

Número de falhas

μ = Tempo total de reparo da unidade

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Custo do Ciclo de Vida dos Ativos

OPERAÇÃO E MANUTENÇÃO

FABRICAÇÃO E MONTAGEM

CUSTO ACUMULADO ($)

PROJETO BÁSICO

DETALHAMENTO

DESCARTE

PARTIDA

MODERNIZAÇÃO

VIDA ÚTIL OU VIDA OPERACIONAL TEMPO

CICLO DE VIDA

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Curvas de Falhas

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Benchmarking e Benchmark

Benchmarking – processo de identificação, conhecimento e

adaptação de práticas e processos excelentes de organizações

de qualquer lugar do mundo, para ajudar uma organização a

melhorar sua performance”.

Benchmark – é uma medida, uma referência, um nível de

performance, reconhecido como padrão de excelência para

um processo de negócio específico.

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

Evolução da Manutenção

Gestão da Manutenção - Prof. Heiter Ewald (heiter@ifes.edu.br)

Gestão da Manutenção– Prof. Heiter Ewald (heiter@ifes.edu.br) – IFES - Cariacica

You might also like

- Manutenção industrial: evolução, desafios e geraçõesDocument35 pagesManutenção industrial: evolução, desafios e geraçõesYzlla RhavenaNo ratings yet

- A Confiabilidade Prática Na Administração Da EngenhariaFrom EverandA Confiabilidade Prática Na Administração Da EngenhariaNo ratings yet

- A Evolução Da ManutençãoDocument20 pagesA Evolução Da ManutençãoJuhMariano100% (1)

- Implementação da Manutenção Produtiva Total (TPM) em equipamento industrialDocument23 pagesImplementação da Manutenção Produtiva Total (TPM) em equipamento industrialFabinho GarciaNo ratings yet

- Diagrama de TartarugaDocument20 pagesDiagrama de TartarugaRe GeistNo ratings yet

- Gestão e localização de instalações industriaisDocument24 pagesGestão e localização de instalações industriaisPaulo Henrique100% (1)

- Aula 1 - Processos de Fabricação 1Document55 pagesAula 1 - Processos de Fabricação 1JonathanFelipeCamargoNo ratings yet

- Ohno-San vai ao supermercadoDocument3 pagesOhno-San vai ao supermercadojrtk7No ratings yet

- NR-12 define segurança no trabalhoDocument2 pagesNR-12 define segurança no trabalhoDiego Valentim da SilvaNo ratings yet

- PortfolioDocument116 pagesPortfolionaykelllyNo ratings yet

- O Que É A Indústria 4.0?Document56 pagesO Que É A Indústria 4.0?ANA FARIAS100% (1)

- Aula 3 - Manutenção CorretivaDocument4 pagesAula 3 - Manutenção CorretivaJoilson PinhoNo ratings yet

- Importância da manutenção de cilindros hidráulicosDocument4 pagesImportância da manutenção de cilindros hidráulicosCrislaine RigueteNo ratings yet

- Arranjo Físico - Leiaute no Departamento Regional de São PauloDocument94 pagesArranjo Físico - Leiaute no Departamento Regional de São PauloWilliam Marcos MistreloNo ratings yet

- 4 Barreiras de Contenção EPIs e EPCs - SOUZA MARQUES - 2020Document89 pages4 Barreiras de Contenção EPIs e EPCs - SOUZA MARQUES - 2020Livia Ferreira100% (1)

- Apresentação TPM SenaiDocument38 pagesApresentação TPM SenaiLuciano Paulo da SilvaNo ratings yet

- Maquinas InjetorasDocument11 pagesMaquinas InjetorasLeonardo HabermannNo ratings yet

- Gestao e Engenharia Da Manutencao 03Document12 pagesGestao e Engenharia Da Manutencao 03Pedro GomesNo ratings yet

- Introdução à NR-12: Segurança em Máquinas e EquipamentosDocument106 pagesIntrodução à NR-12: Segurança em Máquinas e EquipamentosMaria BatistaNo ratings yet

- Gerenciamento de Ativos No Setor LogistiDocument10 pagesGerenciamento de Ativos No Setor LogistiCharles engenheiroNo ratings yet

- AULA - Arranjo FísicoDocument33 pagesAULA - Arranjo FísicoJairo Ferreira Do NascimentoNo ratings yet

- Simulado - Introdução A Engenharia de SegurançaDocument4 pagesSimulado - Introdução A Engenharia de SegurançaFabio DantasNo ratings yet

- NR 12: Segurança em máquinas e equipamentosDocument124 pagesNR 12: Segurança em máquinas e equipamentosRuth NogueiraNo ratings yet

- 3º Aula - PCMDocument25 pages3º Aula - PCMHugo CocusNo ratings yet

- Aula 02 - Manutenção Industrial...Document33 pagesAula 02 - Manutenção Industrial...Adriano FilhoNo ratings yet

- Controle de Processos IndustriaisDocument222 pagesControle de Processos IndustriaisÍgor AlmeidaNo ratings yet

- O Lean Manufacturing e seus benefíciosDocument6 pagesO Lean Manufacturing e seus benefíciosMauro Cesar Monroe Pereira MonroeNo ratings yet

- Procedimentos operacionais padrão hotelariaDocument146 pagesProcedimentos operacionais padrão hotelariaAnna clara Vasconcellos fernandesNo ratings yet

- Melhoria contínua na Bunge com KaizenDocument33 pagesMelhoria contínua na Bunge com KaizenThales TeixeiraNo ratings yet

- Manutenção preventiva em máquinas injetoras de polímerosDocument63 pagesManutenção preventiva em máquinas injetoras de polímerosEvandro Amaral RodriguesNo ratings yet

- Instruções de manutenção de bombas centrífugasDocument15 pagesInstruções de manutenção de bombas centrífugaszac sousa100% (1)

- Aula Pcmso e PpraDocument37 pagesAula Pcmso e PpragraubencoutinhoNo ratings yet

- Apostila - Manutenção Produtiva Total - TPMDocument16 pagesApostila - Manutenção Produtiva Total - TPMLaércio RodriguesNo ratings yet

- Furadeira de bancada 350W 13mm manual de instruçõesDocument20 pagesFuradeira de bancada 350W 13mm manual de instruçõesObá Soji Rui SemedeNo ratings yet

- Procedimento de Seg EletricaDocument2 pagesProcedimento de Seg EletricaDiranNo ratings yet

- Modelo de Apresentação - FormaçãoDocument41 pagesModelo de Apresentação - FormaçãoEdmilJvDomsCGNo ratings yet

- Gestão da Manutenção IndustrialDocument18 pagesGestão da Manutenção IndustrialRoger MedinaNo ratings yet

- Saúde Segurnça e Meio AmbienteDocument79 pagesSaúde Segurnça e Meio AmbienteDIVAINE FERREIRA DE ANDRADENo ratings yet

- Manutenção Da Produtividade Total (TPM)Document64 pagesManutenção Da Produtividade Total (TPM)Gerisval Alves Pessoa100% (5)

- Módulo 6 - Gerenciamento de Riscos e Manutenção AplicadaDocument70 pagesMódulo 6 - Gerenciamento de Riscos e Manutenção AplicadaAnonymous lDOSei8GNo ratings yet

- Manutencao IndustrialDocument67 pagesManutencao IndustrialNewton Magalhães100% (1)

- QA5S - Questionário Avaliação 5S'sDocument4 pagesQA5S - Questionário Avaliação 5S'sFabrício ZandonáNo ratings yet

- MFA - Macro - Fluxo - de - Aprendizado - Docx FINAL - Docx Joao TeixeiraDocument2 pagesMFA - Macro - Fluxo - de - Aprendizado - Docx FINAL - Docx Joao TeixeiraMarco SilvaNo ratings yet

- Memorial de Adequação TombadorDocument2 pagesMemorial de Adequação TombadorGabriel CamposNo ratings yet

- Importância da criticidade de equipamentos na gestão da manutençãoDocument8 pagesImportância da criticidade de equipamentos na gestão da manutençãoLucas ÁtilaNo ratings yet

- Fator de Produtividade Na Manutenção IndustrialDocument8 pagesFator de Produtividade Na Manutenção IndustrialHerbert Cândido dos SantosNo ratings yet

- ApostilaDocument31 pagesApostilaRenata MiaraNo ratings yet

- Histórico CNCDocument32 pagesHistórico CNCLourisvan CostaNo ratings yet

- Manutenção MecânicaDocument52 pagesManutenção MecânicaEleno Ribeiro100% (1)

- TPM manutenção totalDocument20 pagesTPM manutenção totalDN VillelaNo ratings yet

- Gestão 5S na FIDECDocument60 pagesGestão 5S na FIDECMoniqueTSTNo ratings yet

- Slide 2 - Técnicas de Manutenção PDFDocument30 pagesSlide 2 - Técnicas de Manutenção PDFProfessor Aires, Jeferson Fernando PereiraNo ratings yet

- 5S MetodologiaDocument28 pages5S MetodologiaFábio DarcieNo ratings yet

- Exercicios de ManutencaoDocument21 pagesExercicios de Manutencaofilipercastro2736No ratings yet

- Emprego do Método AHP para Priorização de Projetos de Automação em uma Linha de Produção de CarroceriasFrom EverandEmprego do Método AHP para Priorização de Projetos de Automação em uma Linha de Produção de CarroceriasNo ratings yet

- Introdução Ao Estudo Da Leitura de PartiturasDocument34 pagesIntrodução Ao Estudo Da Leitura de Partiturasheiter_ewald9214No ratings yet

- MusicaDocument41 pagesMusicaheiter_ewald9214No ratings yet

- 02 - Gestão Estratégica Da ManutençãoDocument43 pages02 - Gestão Estratégica Da Manutençãoheiter_ewald9214No ratings yet

- 02 - Gestão Estratégica Da ManutençãoDocument43 pages02 - Gestão Estratégica Da Manutençãoheiter_ewald9214No ratings yet

- 03 - Tipos de Manutenção em MáquinasDocument34 pages03 - Tipos de Manutenção em Máquinasheiter_ewald9214No ratings yet

- Um Sonhador PDFDocument15 pagesUm Sonhador PDFheiter_ewald9214No ratings yet

- Meu Eu Em VocêDocument2 pagesMeu Eu Em Vocêheiter_ewald9214No ratings yet

- Comunidades de Prática Na Educação Superior A DistânciaDocument4 pagesComunidades de Prática Na Educação Superior A DistânciakehrleNo ratings yet

- Conceitualização Cognitiva: Pensamentos, Crenças e EstratégiasDocument5 pagesConceitualização Cognitiva: Pensamentos, Crenças e EstratégiasMauricio Marane0% (1)

- Regulamenta acautelamento de material bélico SEAPDocument26 pagesRegulamenta acautelamento de material bélico SEAPfaelcassioNo ratings yet

- Introdução À Metodologiade Investigação Científica: Jerónimo LangaDocument32 pagesIntrodução À Metodologiade Investigação Científica: Jerónimo Langaosvaldo panguanaNo ratings yet

- Criar ConteúdoDocument62 pagesCriar ConteúdoDavidCamarinhaNo ratings yet

- Física e Química - Movimento circular e retilíneoDocument2 pagesFísica e Química - Movimento circular e retilíneoDiogo SIlvaNo ratings yet

- 2021 BMW 3 Series 28Document474 pages2021 BMW 3 Series 28Thiago MolverstetNo ratings yet

- Inquerito - PFDocument10 pagesInquerito - PFliscappiNo ratings yet

- Trading in Zone - Portugues - PDF - Análise Técnica - LuaDocument184 pagesTrading in Zone - Portugues - PDF - Análise Técnica - LuaRudy Gay StruamNo ratings yet

- O banco mais vantajoso: a esmolaDocument65 pagesO banco mais vantajoso: a esmolaParistomas Reports CenterNo ratings yet

- A Vida de Uma Princesa Árabe Revela a Opressão das MulheresDocument144 pagesA Vida de Uma Princesa Árabe Revela a Opressão das MulheresMarcos Bezerra da CostaNo ratings yet

- LIVRO DE MAT - ANDRINI - 7 Ano-2Document1 pageLIVRO DE MAT - ANDRINI - 7 Ano-2Ronaldo SidneiNo ratings yet

- Bpo - 2291-2291-1-PBDocument18 pagesBpo - 2291-2291-1-PBalesorianoNo ratings yet

- Ficha Tecnica - Disjuntor Caixa Moldada Eletronico Dle250 HDocument2 pagesFicha Tecnica - Disjuntor Caixa Moldada Eletronico Dle250 HAlex BozzNo ratings yet

- Apostila 02 - Educação Física-EJA-2º Bimestre - 2ºquadrimestre - FASE IXDocument2 pagesApostila 02 - Educação Física-EJA-2º Bimestre - 2ºquadrimestre - FASE IXBruna AuadNo ratings yet

- Portugal - Marcas de Contrast Aria e de ResponsabilidadeDocument3 pagesPortugal - Marcas de Contrast Aria e de ResponsabilidadeClara RamosNo ratings yet

- Micro ME850Document55 pagesMicro ME850api-3765629100% (1)

- Densidade de materiaisDocument2 pagesDensidade de materiaisPaulo Viegas0% (1)

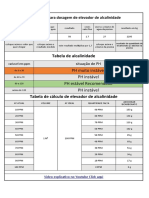

- Tabela de AlcalinidadeDocument1 pageTabela de AlcalinidadeedsonNo ratings yet

- Engenharia e inovação: compartilhando experiênciasDocument40 pagesEngenharia e inovação: compartilhando experiênciasFabiano AlvesNo ratings yet

- Itens HAMP Exportado 22-01-2019 10-46-53 872Document5 pagesItens HAMP Exportado 22-01-2019 10-46-53 872Senhor FanáticoNo ratings yet

- Síndrome do chicote: revisão sobre lesão por aceleração cervicalDocument5 pagesSíndrome do chicote: revisão sobre lesão por aceleração cervicalCatarina DiasNo ratings yet

- Mutações dos Periquitos Australianos: Genética das CoresDocument10 pagesMutações dos Periquitos Australianos: Genética das CoresFarias100% (2)

- Diagnóstico dos 5 Ps da estratégia em empresa de usinagemDocument3 pagesDiagnóstico dos 5 Ps da estratégia em empresa de usinagemJoão Paulo G. SilveiraNo ratings yet

- Habilidades e ProfissõesDocument10 pagesHabilidades e Profissõeslucaspt1000No ratings yet

- Receção de HotelDocument117 pagesReceção de HotelBrielSilcaNo ratings yet

- Abordagem metodológica para problemas complexos em planos diretores hospitalaresDocument40 pagesAbordagem metodológica para problemas complexos em planos diretores hospitalaresJeffrey HaithNo ratings yet

- Trabalho Completo Ev154 MD1 Sa136 Id4319112021235951Document20 pagesTrabalho Completo Ev154 MD1 Sa136 Id4319112021235951LEAFAR ZAIDNo ratings yet

- CO MUELLER - Bomba KSB 050-032-250 - Folha de DadosDocument6 pagesCO MUELLER - Bomba KSB 050-032-250 - Folha de DadosmarceloNo ratings yet

- Halliday 3 - Cap 31Document8 pagesHalliday 3 - Cap 31Peter DutaNo ratings yet