Professional Documents

Culture Documents

Reingeniería de Los Blowers Del Sistema

Uploaded by

lexOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Reingeniería de Los Blowers Del Sistema

Uploaded by

lexCopyright:

Available Formats

REINGENIERÍA DE LOS BLOWERS DEL SISTEMA

DE FRENADO DE UN CAMIÓN ELÉCTRICO DE 320

TONELADAS DE CARGA PARA MINERÍA EN EL

ALTIPLANO PERUANO

REENGINEERING OF THE BLOWERS IN THE BRAKING SYSTEM OF A 320

LOAD TONS ELECTRIC TRUCK FOR PERUVIAN MINING IN THE PLATEAU

Daniel R. Gutiérrez Ayala*

Ricardo J. Palomares Orihuela**

recepción: junio de 2017 aceptación: julio de 2017

RESUMEN ABSTRACT

La presente investigación comprende el rediseño del The present investigation includes the redesign of the

sistema de frenado de un camión eléctrico de 320 braking system of an electric truck of 320 tons of load,

toneladas de carga a través de la modificación del through the modification of the system of resistance

sistema de enfriamiento de resistencias, que utiliza los cooling, which uses the actuators called Blowers, in the

actuadores llamados blowers en la aplicación de un application of a dynamic delay in the regular operation

retardo dinámico en la operación regular del sistema de Of the braking system of high-load mining trucks,

frenado de los camiones de carga de alta minería, cuyas whose operations are carried out at altitudes above

operaciones se realizan en altitudes por encima de los 4000 meters. The study is based in the detection of

4000 msnm. El estudio se basa en la alta incidencia de continuous failures of the electrical systems exposed

fallas de los sistemas eléctricos expuestos a condiciones to critical environmental conditions of temperature,

ambientales extremas de temperatura, humedad humidity and pressure. I proceed to develop a thorough

y presión, por lo que se propone el desarrollo de la study of hydraulic engineering to replace the electric

reingeniería del sistema motriz de los blowers a través Blowers for hydraulic actuators by a high-revving engine

del reemplazo de su motor eléctrico por un motor Keywords: Blower, hydraulic gear pump, hydraulic

hidráulico de altas revoluciones. motor, solenoid valve.

Palabras clave: Blower, bomba hidráulica de

engranajes, motor hidráulico, electroválvula.

* Magíster en Dirección de la Producción y Mejora de Procesos Industriales de la Universidad de Barcelona y OBS, Ingeniero

Mecatrónico de la Universidad Ricardo Palma, Especialista en Aseguramiento de Calidad del Product Support Group de la

Empresa Komatsu Mitsui Maquinarias Perú S. A. <daniel.gutierrez@kmmp.com.pe>

** Magíster en Ciencias de la Educación con mención en Docencia Universitaria, Maestría en Ciencias de la Electrónica con

mención en Ingeniería Biomédica, Doctorado en Ciencias de la Educación, Ingeniero Mecatrónico de la Universidad Nacio-

nal de Ingeniería, docente de las asignaturas de Robótica, Inteligencia Artificial, Mecatrónica Medica y Diseño Mecatrónico

de la Escuela Profesional de Ingeniería Mecatrónica de la Universidad Ricardo Palma. <rpalomares@ieee.org>

PERFILES DE INGENIERÍA / ISSN 1996-6660 Universidad ricardo Palma

Año XIII, N.º 13, 2017, pp. 141-153 FacUltad de ingeniería

Daniel R. GutiéRRez ayala / RicaRDo J. PalomaRes oRihuela

1. Introducción

La minería es una de las principales fuentes de riqueza del Perú. Existen múltiples yacimientos

cuyo potencial ha sido catalogado como el cuarto más grande del mundo. Actualmente, nuestro

país ocupa el puesto 7 dentro de los 10 principales países productores de minerales, con un valor

de producción estimado en 27,063 millones de dólares. La minería peruana tiene como principal

ventaja competitiva la diversificación de sus minerales. En sus principales yacimientos, se produ-

ce cobre, oro, plata, plomo, zinc, estaño, molibdeno, hierro, cadmio, mercurio, selenio, indio,

entre otros metales. El Perú es el primer productor en la región de zinc, estaño, plomo y oro;

y ocupa el segundo lugar en la producción de cobre, plata, molibdeno, selenio, cadmio y roca

fosfórica [1]. La inversión destinada al sector minero ha tenido una tendencia creciente durante los

últimos tres quinquenios, como se muestra en la figura 1.

Fig. 1. Evolución de inversiones en sector minero.

Fuente: Reporte de Análisis económico sectorial – Osinergmin 2016.

Dentro de los procesos de preparación de la materia prima, se encuentran los de extracción y

transporte de material. Los camiones eléctricos (ver figura 2) han ingresado en el mercado peruano

como medios de transporte confiable y de alto rendimiento de materias primas y desmonte de mate-

riales en minas. Los camiones representan el grupo más importante de los equipos de minería a nivel

mundial dada su función, costo y cantidad.

Fig. 2. Camión minero eléctrico en transporte de minerales.

Fuente: http://ims.infomine.com/265101/image.jpeg

PERFILES DE INGENIERÍA / Vol. 13, N.º 13, 2017 142

ReingenieRía de los bloweRs del sistema de fRenado de un camión eléctRico de 320 toneladas de caRga paRa mineRía

El principal problema que se presenta en los camiones mineros de alto tonelaje es la falla en uno

de sus sistemas de frenado y control de velocidad. Los blowers, que son los ventiladores y actuadores

principales en la disipación de la energía calorífica de las resistencias del sistema de frenado de retardo,

fallan prematuramente cuando llegan alrededor del 30% de su vida útil. Estas fallas son propiamente

eléctricas y generan detenimiento de equipos, impacto en paradas de producción, costos en mante-

nimientos, entre otros. En ese sentido, es importante el estudio y mejora de fallas de equipos de uso

masivo, dado que el impacto en la minería contempla beneficios de mayor envergadura, de allí que

esta sea una de las principales razones por las cuales se elige como motivo de investigación al camión

minero.

2. Diseño y reingeniería de los sistemas

En esta sección, se realiza el rediseño del sistema actual de frenado por retardo utilizado por los actua-

dores blower. Debido a las repetitivas fallas ocurridas durante su funcionamiento en el sistema motriz

eléctrico de los blowers, se decide aplicar una reingeniería mediante una propuesta del tipo hidráulico-

mecánico y eléctrico.

El motor soplador o blower es una unidad modelo 5GY19AL6 (ver figura 3), de corriente conti-

nua, de cuatro polos de conmutación en serie, y que está montado dentro de la caja de los conjuntos de

resistencias de retardo. Tiene montado dos ventiladores, uno en cada extremo del eje de la armadura, la

cual suministra aire para disipar el calor del conjunto de resistencias durante la aplicación del retardo

dinámico [2].

Fig. 3. Blower del sistema de frenado.

Fuente: Anglo American 2007 Neuralis Capacitación.

Se opta, por lo tanto, de dos modificaciones de los sistemas generales del funcionamiento del

camión eléctrico: modificación al sistema hidráulico y al sistema eléctrico. Luego, se diseñan los com-

ponentes mecánicos menores para la implementación del sistema y, finalmente, se generará un kit de

implementación.

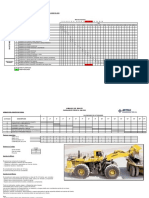

2.1 Estructura mecánica

A continuación, se presentan las características del blower utilizado en camiones de 320 TN, que in-

cluyen la estructura, dimensionado y especificaciones técnicas para la reingeniería del mismo.

143 PERFILES DE INGENIERÍA / Vol. 13, N.º 13, 2017

Daniel R. GutiéRRez ayala / RicaRDo J. PalomaRes oRihuela

Blower o motor soplador

• Modelo: 5GY19A5, A6, E2, E3, L1, L2, L3, L4, L5, L6

• Clasificación: 4–polos, polo-conmutador, Series–Wound, Motor DC

• Rotación: velocidad máxima permisible (rpm): 3600

• Rango nominal: 65 HP, 325V at 3500 rpm

• Armadura: 0.0343

• Campo de excitación y conmutación: 0.0215

La estructura mecánica del blower consta de siete partes: rodamientos, caja de rodamiento, head

frame, ventiladores, caja de cobertura, sellos y tapas (ver figura 4).

Fig. 4. Vista en corte del blower señalando sus partes mecánicas.

Fuente: Manual Blower Unit Model 5GY19 GEK-87940C.

De la revisión mecánica del blower se definió que se mantendrán los rodamientos del motor

eléctrico original, por lo que, a partir de sus dimensiones, se diseña el diámetro del eje del motor

hidráulico a implementar. La caja portarrodamientos se reutilizará sin presentar ninguna variación. El

head frame de aluminio y acero en el núcleo no presentará cambios. Los ventiladores de aluminio de

30 cm de radio se mantendrán, debido a su eficiencia en el proceso. No presentan resistencia al giro y

el vencimiento del torque se presenta a través de las pruebas con el dinamómetro, tal como se muestra

en la figura 5.

PERFILES DE INGENIERÍA / Vol. 13, N.º 13, 2017 144

ReingenieRía de los bloweRs del sistema de fRenado de un camión eléctRico de 320 toneladas de caRga paRa mineRía

Fig. 5. Aplicación de fuerza

para vencer la inercia.

Fuente: elaboración propia.

La estructura eléctrica del blower consta de cinco partes: rotor, estator (bobinas), portacarbones,

soporte aislante y cables de potencia (ver figura 6).

Fig. 6. Vista en corte del blower señalando sus partes eléctricas.

Fuente: Manual Blower Unit Model 5GY19 GEK-87940C.

En el desarrollo de la reingeniería, se plantea el reemplazo del sistema eléctrico por un sistema

hidráulico.

145 PERFILES DE INGENIERÍA / Vol. 13, N.º 13, 2017

Daniel R. GutiéRRez ayala / RicaRDo J. PalomaRes oRihuela

2.2 Sistema hidráulico

La modificación hidráulica se inicia a partir del reemplazo de los dos rotores de los blowers por un

motor hidráulico, que es activado por una electroválvula que envía señal cuando el sistema de retardo

está funcionando. De igual modo, el nuevo sistema cuenta con componentes de protección de acuerdo

con el caudal y la presión de trabajo. Como punto fundamental, el sistema requiere de una bomba

generadora del caudal necesario para poder ser activado, por lo que se utilizará la misma bomba del

sistema de levante como fuente de energía hidráulica. Lo anterior es posible dado que el proceso de

retardo y levante, por diseño de fábrica, no pueden funcionar simultáneamente, tal como se muestra

en la figura 7.

Fig. 7. Inicio del diseño desde la bomba de levante.

Fuente: Manual de Taller 930E-4SE CEBM020000.

El sistema hidráulico modificado parte desde la salida de la bomba de levante. La primera obs-

trucción del flujo empieza en la válvula reductora de caudal fija, la cual reduce el caudal a 1/5 de su

capacidad. Luego, este se reduce nuevamente hasta la capacidad necesaria para el correcto funciona-

miento del motor hidráulico. Finalmente, el sistema cuenta con una electroválvula de accionamiento

que impide y permite el paso del flujo de acuerdo con la señal que mande el sistema eléctrico. El flujo

PERFILES DE INGENIERÍA / Vol. 13, N.º 13, 2017 146

ReingenieRía de los bloweRs del sistema de fRenado de un camión eléctRico de 320 toneladas de caRga paRa mineRía

continúa por la válvula reguladora, que envía el caudal necesario al motor hidráulico, que es el actua-

dor del sistema de ventilación. Finalmente, el flujo cae y pasa al tanque hidráulico, donde se cierra el

circuito hidráulico. Todo el sistema modificado se muestra en la figura 8.

Fig. 8. Diseño del sistema hidráulico modificado.

Fuente: elaboración propia.

2.3 Sistema eléctrico

Luego de haber concluido la modificación hidráulica, se procede a realizar la evaluación del sistema

eléctrico. Esta modificación está basada en la activación de la electroválvula (EVX1). Por lo tanto, la

lógica de operación del nuevo sistema eléctrico consiste en que en cuanto el operador aplique el siste-

ma de frenado de retardo, el sistema envía una señal eléctrica que coincidirá, en voltaje y potencia, con

la entrada requerida en el solenoide de la electroválvula y, de este modo, permitirá el paso del caudal

proveniente de la bomba hidráulica.

Como se ve en la figura 9, en las líneas del contactor RP1, se encuentran cinco resistencias

de bajo ohmiaje colocadas en serie. El arreglo comienza al abrir el contactor RP1 y colocar una

resistencia en serie RX1 y una en paralelo a esta última mencionada RX2 para poder manipular el

solenoide que requiere la potencia de salida de la resistencia RX2. Las características de funciona-

miento de la electroválvula fueron definidas en el sistema hidráulico con un voltaje de 24 V y una

potencia de 51 W.

147 PERFILES DE INGENIERÍA / Vol. 13, N.º 13, 2017

Daniel R. GutiéRRez ayala / RicaRDo J. PalomaRes oRihuela

Fig. 9. Plano eléctrico modificado.

Fuente: Manual de Taller 930E-4SE CEBM020000.

2.4 Sistema de transmisión mecánica

Con las modificaciones hidráulicas del sistema, se realiza el diseño mecánico complementario para

poder alcanzar los parámetros de velocidad requeridos por el sistema de blowers. Con este propósito,

se decide implementar un sistema de poleas para la transmisión mecánica, las cuales se diseñan a

PERFILES DE INGENIERÍA / Vol. 13, N.º 13, 2017 148

ReingenieRía de los bloweRs del sistema de fRenado de un camión eléctRico de 320 toneladas de caRga paRa mineRía

partir de las condiciones dimensionales mecánicas vistas en el punto 2.1. La distribución de poleas se

muestra en la figura 10.

Fig. 10. Plano eléctrico modificado.

Fuente: elaboración propia.

El diseño mecánico nos ofrece resultados para el diseño de las tres poleas. Se concluye que las dos

poleas mayores ubicadas en los ejes de giro de los blowers tendrán dimensiones interiores de 54.03

mm y dimensiones exteriores de 113.40 mm. La polea menor, ubicada en el eje del motor hidráulico,

deberá tener un diámetro interior cónico con diámetro mayor de 0.687 mm, altura de 0.854 mm y

ángulo de generatriz de 1/8, mientras que su diámetro exterior será de 87.32 mm. El diseño parte de

las condiciones geométricas mostradas en la figura 11.

Fig.11. Plano eléctrico modificado.

Fuente: elaboración propia.

Finalmente, a partir de diseños mecánicos de superficie de contacto de la faja con la polea del mo-

tor mayor a 160°, con corte trapezoidal como muestra la figura 12, se obtiene un diseño de la correa

Optibelt SK tipo SPZ de 5700, con un factor de seguridad de 11.48.

149 PERFILES DE INGENIERÍA / Vol. 13, N.º 13, 2017

Daniel R. GutiéRRez ayala / RicaRDo J. PalomaRes oRihuela

Fig. 12. Plano eléctrico modificado.

Fuente: http://www.gnuttibortolo.com/eng/scheda_articolo.jsp?idarticolo=48133

2.5 Kit de repuestos

Con los resultados de las modificaciones hidráulica, eléctrica y mecánica, se obtiene el kit de imple-

mentación del sistema, cuyos componentes se muestran en la tabla 1.

TABLA 1. KIT DE IMPLEMENTACIÓN DEL SISTEMA DE FRENADO

Fuente: elaboración propia.

PERFILES DE INGENIERÍA / Vol. 13, N.º 13, 2017 150

ReingenieRía de los bloweRs del sistema de fRenado de un camión eléctRico de 320 toneladas de caRga paRa mineRía

2.6 Simulación del sistema

Luego de la obtención de la lógica de activación del nuevo sistema de ventilación de las parrillas a

través de los blowers, se procede a diseñarlo para su verificación y comprobación virtual. En la figura

13, se observa la distribución general de la implementación del nuevo sistema de ventilación.

Fig. 13. Simulación del sistema de ventilación de parrillas.

Fuente: elaboración propia.

3. Resultados: comparativa final del impacto económico

La mina en la que se enfocó la investigación cuenta con 92 camiones y 5 palas hidráulicas, por lo que

la criticidad de los equipos, así como cualquier falla de producto no prevista para ellos, se traduce en

grandes impactos a nivel económico, comercial, social y también a nivel de seguridad.

Según el estudio de fallas realizado por la empresa Komatsu Mitsui Maquinarias Perú S.A. en base

a las órdenes de trabajo efectuadas hasta el 2015, se concluye que el 100% de las fallas prematuras de

blower provenientes del Altiplano peruano son prematuras y se deben a causas referidas a desperfec-

tos eléctricos, y se presentan, en promedio, a las 8036 horas, lo que equivale a un 31.14% de la vida

regular del blower.

El impacto económico, utilizando el actual sistema de blowers con activación eléctrica, ha gene-

rado un costo total de 26.3 millones de dólares, lo que equivale a la suma del costo de mantenimiento

del blower más el costo de impacto por equipo inoperativo. Por otro lado, la inversión total por el

nuevo kit del sistema de frenado, que incluye su adquisición e instalación, es de alrededor de 7.1 mi-

llones de dólares, de lo que se obtiene una diferencia a favor de la minera de 19.1 millones de dólares,

resultados que se muestran de manera resumida en la tabla 2.

151 PERFILES DE INGENIERÍA / Vol. 13, N.º 13, 2017

Daniel R. GutiéRRez ayala / RicaRDo J. PalomaRes oRihuela

TABLA 2. Resumen del impacto final

Impacto económico con los Costo total de la modificación Impacto económico favorable

Blowers eléctrico con los Blowers hidráulicos con la modificación

$26,303,560.96 $7,152,819.95 $19,150,741.01

Fuente: elaboración propia.

4. Conclusiones

De la presente investigación, se pueden extraer las siguientes conclusiones:

a) Fue posible rediseñar el actual sistema de frenado por retardo a través del cambio de actua-

dores eléctricos por sistemas robustos hidráulico-mecánicos, que modifican las líneas hi-

dráulicas, bajo criterios de ingeniería hidráulica, lo que permitió proteger el sistema con la

manipulación del caudal y control de presión hidráulico.

b) Se generó una señal para activar el solenoide que permite el paso del fluido hacia el motor

hidráulico mediante un arreglo de resistencias eléctricas para el contactor RP1, lo que hizo

factible la correcta activación del sistema hidráulico-mecánico.

c) Se redujo el impacto económico por fallas prematuras, ya que la implementación del kit de

mejora y el cambio del sistema convencional eléctrico han dado como resultado una diferen-

cia favorable de 19.15 millones de dólares.

5. Observaciones y recomendaciones

1. Se recomienda aplicar el nuevo kit en un primer camión minero piloto donde se verifiquen

los cálculos teóricos alcanzados. Durante la implementación y pruebas, se deberá registrar,

en cada una de las etapas, las observaciones y complicaciones.

2. Los camiones mineros cuentan con líneas eléctricas de potencia que alcanzan valores de

1,300 voltios, por lo que, durante su manipulación y pruebas, se deberá tener el cuidado

respectivo al realizar las modificaciones eléctricas.

3. La electroválvula es el dispositivo que activa la modificación eléctrica e hidráulica. Por ello,

su ubicación deberá estar aislada y protegida de agentes externos para evitar daños en su

correcto funcionamiento.

4. El motor hidráulico utilizado deberá cambiarse anualmente debido a su bajo costo, lo que

evitará retrasos por equipo parado.

6. Referencias

[1] Morales, J., Establecimiento de mejores prácticas para el control de contaminación del combustible y aceite en la

flota de camiones eléctricos EH5000, Tesis Pre-Grado, Universidad de Pamplona, Colombia, 2007.

[2] Guerrero, N., Ingeniería e implementación de un prototipo parcial de una válvula de control de flujo, Tesis Pre-

Grado, Universidad de Pamplona, Colombia, 2006.

[3] Navarro, R., Diseño de un controlador neurodifuso para la conducción autónoma de un camión minero de dos

cuerpos, Tesis de Maestría, Pontificia Universidad Católica del Perú, Perú, 2013.

PERFILES DE INGENIERÍA / Vol. 13, N.º 13, 2017 152

ReingenieRía de los bloweRs del sistema de fRenado de un camión eléctRico de 320 toneladas de caRga paRa mineRía

[4] Quispe, H., Diseño del sistema de transmisión de potencia hidráulica de un alimentador de mineral de 150HP,

Tesis Pre-Grado, Universidad Nacional de Ingeniería, Perú, 2008.

[5] Vidal, M., Estudio del cálculo de camiones para una operación minera a cielo abierto, Tesis Pre-Grado, Pontificia

Universidad Católica del Perú, Perú, 2010.

[6] Baldeón, Z., Gestión en las operaciones de transporte y acarreo para el incremento de la productividad en CIA.

Minera Condestable S.A., Tesis Pre-Grado, Pontificia Universidad Católica del Perú, Perú, 2011.

[7] Marchesi, O. & Gaveglio, F. & Salicetti, H. & La Torre, O. & Craig, D. & Gravelle, J., 2013: Industria

Minera Guía de Negocios en el Perú, Pricewaterhouse Coopers, Perú, 2013.

[8] Komatsu America Corp., Manual de taller 930E-4SE Camión Tolva CEBM02000, Komatsu, Estados

Unidos, 2013.

[9] Anglo American, Curso Mantención de Camiones Komatsu 830E – 930E-3, Neutralis Capacitación, Chile,

2007.

[10] GE Transportation Systems. Dinamic retarding assembly 17EM136/17EM131, General Electric, Estados

Unidos, 2003.

[11] GE Transportation Systems, Blower Unit Model 5GY19, General Electric, Estados Unidos, 2000.

153 PERFILES DE INGENIERÍA / Vol. 13, N.º 13, 2017

You might also like

- Gestion de Fallas Operaciones en Camiones Komatsu PDFDocument12 pagesGestion de Fallas Operaciones en Camiones Komatsu PDFErick OlavarriaNo ratings yet

- Armado 930Document44 pagesArmado 930Joel Carvajal ArayaNo ratings yet

- ElectroDocument13 pagesElectrojaime anibal navarrete aburtoNo ratings yet

- Curso Sistema Hidraulico Frenos Camiones Komatsu Componentes Localizacion Fallas Averias PDFDocument26 pagesCurso Sistema Hidraulico Frenos Camiones Komatsu Componentes Localizacion Fallas Averias PDFJorge Rosas EL Imparable100% (2)

- Curso Statex IIIDocument57 pagesCurso Statex IIIVictor Lemus RojasNo ratings yet

- 06 Testeo y Ajuste Sistema Levante-1Document46 pages06 Testeo y Ajuste Sistema Levante-1seba paezNo ratings yet

- Manual 830 TraducidoDocument254 pagesManual 830 TraducidojesusNo ratings yet

- Manual Del Operador y de Seguridad Rev8 - 200lb-Pie DMHDocument86 pagesManual Del Operador y de Seguridad Rev8 - 200lb-Pie DMHvictorNo ratings yet

- Curso Familiarizacion Camion Minero 930e KomatsuDocument51 pagesCurso Familiarizacion Camion Minero 930e KomatsuRobert LedesmaNo ratings yet

- Kop-I-108 Prueba de Potencia Camion 830-EDocument5 pagesKop-I-108 Prueba de Potencia Camion 830-ELuis Torres GrugueNo ratings yet

- Guia Estudiante T282-CDocument182 pagesGuia Estudiante T282-CThomas Bravo100% (2)

- Ep Cap6 El Igbtvvv.Document14 pagesEp Cap6 El Igbtvvv.Fabrizio JesúsNo ratings yet

- VCGDocument28 pagesVCGABEL ANTONI MERCADO PALOMINONo ratings yet

- 12 Instalacion de Software GEDocument53 pages12 Instalacion de Software GEKelvin Smith Alvarez GarateNo ratings yet

- Informe Alternador GTA34 - CSIDocument14 pagesInforme Alternador GTA34 - CSImauricio suarezNo ratings yet

- Solicitud Medidas Gabinete 930E-3Document5 pagesSolicitud Medidas Gabinete 930E-3Emilio Cortes T.100% (1)

- Cap. 7 El IGBT VVVDocument12 pagesCap. 7 El IGBT VVVWaldo AcostaNo ratings yet

- Introducción OM 830E-ACDocument12 pagesIntroducción OM 830E-ACDellix100% (1)

- Números de Serie 930E-4SE - 903 - RTDocument1 pageNúmeros de Serie 930E-4SE - 903 - RTLuis Torres Grugue100% (2)

- Plan Armado WA1200 - San MartinDocument7 pagesPlan Armado WA1200 - San MartinEdin Raul Yalle Rafael100% (1)

- Pro-Op-Lmc-001 Mantencion Preventiva PM 500 HorasDocument30 pagesPro-Op-Lmc-001 Mantencion Preventiva PM 500 Horascarlos colinaNo ratings yet

- Ficha Unitring en 0Document8 pagesFicha Unitring en 0Albergue IshincaNo ratings yet

- Cap. 10 Motor DC VVV PDFDocument15 pagesCap. 10 Motor DC VVV PDFEmilio CortesNo ratings yet

- 03 InvertexDocument58 pages03 InvertexXrael LoganNo ratings yet

- 04 MantenciónDocument29 pages04 Mantenciónjoaquin suarez100% (1)

- Komtrax PLus - RTDocument8 pagesKomtrax PLus - RThugoarica74No ratings yet

- Propulsion Kamion Komatsu 830EDocument75 pagesPropulsion Kamion Komatsu 830EDavid AstudilloNo ratings yet

- 09 Grupo de Control 17KG535 INVERTEXDocument46 pages09 Grupo de Control 17KG535 INVERTEXjairojorquera02No ratings yet

- FrenosDocument5 pagesFrenoshugoarica74No ratings yet

- Pro-Op-Lmc-005 Criterios para La Inspeccion de La Caja Del Eje PM 500 HorasDocument15 pagesPro-Op-Lmc-005 Criterios para La Inspeccion de La Caja Del Eje PM 500 Horascarlos colinaNo ratings yet

- Motores DCDocument32 pagesMotores DCIvan ParodiNo ratings yet

- Curso Familiarizacion Camion Minero 930e Komatsu PDFDocument51 pagesCurso Familiarizacion Camion Minero 930e Komatsu PDFاشرينكيل مسونكيلNo ratings yet

- AA13140A - Esp Cold Weather 930E-4SEDocument19 pagesAA13140A - Esp Cold Weather 930E-4SEelectronico007No ratings yet

- 04-01 M - R Basic Condition MonitoringDocument97 pages04-01 M - R Basic Condition MonitoringIvan GomezNo ratings yet

- IC-CMDIC-0029 Instructivo Cambio Alternador Principal Caex 930E 980E SJDocument97 pagesIC-CMDIC-0029 Instructivo Cambio Alternador Principal Caex 930E 980E SJmauricio suarezNo ratings yet

- 930E-4 Circuitos de Frenado Part7Document27 pages930E-4 Circuitos de Frenado Part7Abdulhamit KatılmışNo ratings yet

- Belaz 7558 PDFDocument2 pagesBelaz 7558 PDFrubiossNo ratings yet

- PDF Kms DC - Compress PDFDocument100 pagesPDF Kms DC - Compress PDFRichard Sequeiros AlvarezNo ratings yet

- ETB 09001 Nuevo Panel DID 345Document2 pagesETB 09001 Nuevo Panel DID 345David AstudilloNo ratings yet

- Apqd Apqd-435 Material 007Document21 pagesApqd Apqd-435 Material 007Marcos De MelNo ratings yet

- Numeros de Serie 930E A31468Document3 pagesNumeros de Serie 930E A31468Luis Torres GrugueNo ratings yet

- Presentacion Komatsu 930e-3-1Document114 pagesPresentacion Komatsu 930e-3-1emmanuel100% (1)

- 03 Uso Del Programa Statex IIIDocument22 pages03 Uso Del Programa Statex IIIMARIO DEL PINO MUÑOZNo ratings yet

- SM 930e-2 A30224-Up Cebm006600 (Spanish)Document747 pagesSM 930e-2 A30224-Up Cebm006600 (Spanish)Raul Quispe villafuerte100% (3)

- 11 Mantenimiento Sistema SuspensionesDocument42 pages11 Mantenimiento Sistema SuspensionesJoaquin MaturanaNo ratings yet

- Estudio Prefactibilidad Implementacion Taller AnexosDocument63 pagesEstudio Prefactibilidad Implementacion Taller AnexosKeny Wuagner Veramendi SantosNo ratings yet

- Presentacion Camión de Extracción Komatsu 730e 830e Ac 191020Document166 pagesPresentacion Camión de Extracción Komatsu 730e 830e Ac 191020claudioNo ratings yet

- 830 e Ac Tren de PotenciaDocument2 pages830 e Ac Tren de PotenciaPedroNo ratings yet

- 02 - Instrumentos de MedicionDocument55 pages02 - Instrumentos de MedicionCésar Cusi LazoNo ratings yet

- Caterpillar795f AcDocument11 pagesCaterpillar795f AcAlbert AndreNo ratings yet

- Caex 930 SeDocument101 pagesCaex 930 SeSady GalazNo ratings yet

- AA13139A Falla en Bba Aceite ReservaDocument10 pagesAA13139A Falla en Bba Aceite ReservaEmilio Cortes T.No ratings yet

- Procedimiento de Megado de ParrillasDocument10 pagesProcedimiento de Megado de ParrillasJIMMY CHUNG PAIMANo ratings yet

- Cuestionario Interactivo MotoresDocument57 pagesCuestionario Interactivo Motoresjaime galianoNo ratings yet

- BT-PROCEDIMIENTO DE INSTALACIÓN - MONTAJE DE NEUMÁTICO RIM SMART SYSTEM Rev 2 PDFDocument36 pagesBT-PROCEDIMIENTO DE INSTALACIÓN - MONTAJE DE NEUMÁTICO RIM SMART SYSTEM Rev 2 PDFlqhujt100% (1)

- Hyperia S 680Document2 pagesHyperia S 680JrubinaNo ratings yet

- Comparación de Tipos de MantenimientoDocument7 pagesComparación de Tipos de Mantenimientobernaljhon611No ratings yet

- Instituto Tecsup Electrotecnia: Sdasdsdda Tritutadora F Nombres: SdasdasdasfsdDocument17 pagesInstituto Tecsup Electrotecnia: Sdasdsdda Tritutadora F Nombres: SdasdasdasfsdArnol Kervin Mamani GutierrezNo ratings yet

- Centrales EolicasDocument40 pagesCentrales EolicasVictor QuevedoNo ratings yet

- Turbomaquinas Proyecto 2012-3Document23 pagesTurbomaquinas Proyecto 2012-3pruebagratisNo ratings yet

- Descripcion Del Proceso de Chancado Primario PDFDocument55 pagesDescripcion Del Proceso de Chancado Primario PDFlexNo ratings yet

- Hidraulica N 3Document10 pagesHidraulica N 3lexNo ratings yet

- Arquitectura Del Protocolo Modelo OsiDocument8 pagesArquitectura Del Protocolo Modelo OsilexNo ratings yet

- AcumuladoresDocument18 pagesAcumuladoreslexNo ratings yet

- Electronica de Potencia Aplicada: CursoDocument13 pagesElectronica de Potencia Aplicada: CursolexNo ratings yet

- KEVIN MEJORA XDDocument46 pagesKEVIN MEJORA XDlexNo ratings yet

- Instrumentos de Medicion en El LaboratorioDocument8 pagesInstrumentos de Medicion en El LaboratoriolexNo ratings yet

- 3100-1-1 Descripcion Chancado Primario Rev0Document70 pages3100-1-1 Descripcion Chancado Primario Rev0lex100% (2)

- Examen - Zapata Galdos, Williams Turno DiaDocument4 pagesExamen - Zapata Galdos, Williams Turno DialexNo ratings yet

- Laboratorio 3.Document9 pagesLaboratorio 3.Andrez Julon ChilconNo ratings yet

- Examen - Zapata Galdos, Williams Turno DiaDocument4 pagesExamen - Zapata Galdos, Williams Turno DialexNo ratings yet

- Engranajes TiposDocument13 pagesEngranajes TiposlexNo ratings yet

- Clase 3Document23 pagesClase 3lexNo ratings yet

- Ingles Tecnico - MepDocument58 pagesIngles Tecnico - Meplex100% (1)

- Paleolítico-y-Mesolítico-para-Primer-Grado-de-SecundariaDocument4 pagesPaleolítico-y-Mesolítico-para-Primer-Grado-de-SecundariaRenzo De la Cruz FarfanNo ratings yet

- Tarea 1 de Sistema de Seguridad SocialDocument5 pagesTarea 1 de Sistema de Seguridad SocialLuisa Mariel PerezNo ratings yet

- Formato de Analisis de Puesto Del Area de Recursos HumanosDocument3 pagesFormato de Analisis de Puesto Del Area de Recursos HumanosSpartan Alvarado Fuentes75% (4)

- Obra El Virus PDFDocument2 pagesObra El Virus PDFymoralesva20No ratings yet

- Julián M. Valdés T. - El Modelo Hempeliano...Document11 pagesJulián M. Valdés T. - El Modelo Hempeliano...Julián Mauricio Valdés ToroNo ratings yet

- 17 Formulario Hoja Control Riesgos HCRDocument2 pages17 Formulario Hoja Control Riesgos HCRMiguel Castillo Riquelme100% (1)

- La Educación Sexual en La Primera InfanciaDocument4 pagesLa Educación Sexual en La Primera InfanciaPrevencion PoliestudiosNo ratings yet

- Patrimonio de Los Altos Cargos de La Generalitat ValencianaDocument2 pagesPatrimonio de Los Altos Cargos de La Generalitat ValencianaGovernObertGONo ratings yet

- ¿Huérfana - (Camren G!P)Document196 pages¿Huérfana - (Camren G!P)Alexandra Paz67% (3)

- Sesion Educativa Agua SeguraDocument8 pagesSesion Educativa Agua SeguraRosaMarlithGonzalesPerez100% (1)

- A Deal With The Elf KingDocument398 pagesA Deal With The Elf KingAndrea Lopez100% (4)

- CONVENIO Mrtal CantabriaDocument31 pagesCONVENIO Mrtal CantabriaTxeTxuNo ratings yet

- Señalizacion y Rutas de Evacuacion 1°Document1 pageSeñalizacion y Rutas de Evacuacion 1°carliin2No ratings yet

- Cartas de Invitación Alcades - Gobernadores +Document4 pagesCartas de Invitación Alcades - Gobernadores +JP ZavaletaNo ratings yet

- 13 6 Mercado Tortilla EUDocument32 pages13 6 Mercado Tortilla EUJavo Nano100% (1)

- Psicologia M3Document3 pagesPsicologia M3mellogang 025No ratings yet

- Proyecto 120 Horas Grupo 4 PDFDocument46 pagesProyecto 120 Horas Grupo 4 PDFDarwin FigueroaNo ratings yet

- Lentejas Estofadas Velocidad CucharaDocument1 pageLentejas Estofadas Velocidad CucharaMarRuizCuadraNo ratings yet

- Esqueleto de La Mano y MuñecaDocument21 pagesEsqueleto de La Mano y MuñecaAlejandra QuinteroNo ratings yet

- Uraaka Joshi Vtuber Gal Miruku H - Volumen Único (MK)Document215 pagesUraaka Joshi Vtuber Gal Miruku H - Volumen Único (MK)Juan D. Pazmiño Rurouni33% (3)

- Banco de Preguntas PROTEÍNAS - BF4 - P1Document15 pagesBanco de Preguntas PROTEÍNAS - BF4 - P1David FernandoNo ratings yet

- Drugcheck Gama SPDocument7 pagesDrugcheck Gama SPsergi de mingo fernandezNo ratings yet

- Elavoracion de JabonesDocument9 pagesElavoracion de JabonesreynaNo ratings yet

- Anexo2 Confort TermicoDocument1 pageAnexo2 Confort TermicoJose Luis RojasNo ratings yet

- Historia de La BromatologiaDocument2 pagesHistoria de La BromatologiaJheymer BaronNo ratings yet

- Ley 1751 Del 2015Document2 pagesLey 1751 Del 2015Johanna ParraNo ratings yet

- Shadow WorkkDocument17 pagesShadow WorkkJESSY ISABEL AMBULAY VASQUEZNo ratings yet

- Sindrome Nefri y Nefro FinalDocument39 pagesSindrome Nefri y Nefro FinalJhanet CusihuallpaNo ratings yet

- RENDIMIENTO DEL CULTIVO ESPINACA (Espinacea Oleracea) EN TRES TRATAMIENTOS DE FERTILIZACIONDocument23 pagesRENDIMIENTO DEL CULTIVO ESPINACA (Espinacea Oleracea) EN TRES TRATAMIENTOS DE FERTILIZACIONEva María Avila GaldosNo ratings yet

- Objetivos, Acciones y Justificación de Trabajo de GradoDocument6 pagesObjetivos, Acciones y Justificación de Trabajo de GradoMariaNo ratings yet