Professional Documents

Culture Documents

Plan de Calidad

Uploaded by

vicvarg3235Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Plan de Calidad

Uploaded by

vicvarg3235Copyright:

Available Formats

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

ASEGURAMIENTO DE CALIDAD

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 1-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

REV. HECHO POR DESCRIPCION FECHA REV APROB.

1 PRODISE SRL Emitido para aprobación 13/10/2018 JERR RPPV

OBSERVACIONES POR PARTE DEL CLIENTE:

1. OBJETIVO :

El objetivo del PLAN DE ASEGURAMIENTO DE CALIDAD, es garantizar el correcto

desempeño de la calidad de todas las tareas que se realizaran en el momento de la

fabricación y montaje de todas las fabricaciones metálicas y sus respectivos accesorios

como también estructuras auxiliares para montaje, todo esto dentro de las instalaciones

de PRODISE SRL y el las instalaciones de la planta SPCC

Estamos concientes que algunas de las tareas implican coordinación por tener etapas

de riesgo en las labores de fabricación y montaje, como consecuencia este plan se hace

extensivo a hacer uso de las buenas practicas de seguridad, con el único afán de

ELIMINAR Y/O MINIMIZAR LOS RIESGOS A LO LARGO DE TODAS LAS TAREAS, PARA

LOS TRABAJADORES Y EQUIPOS IMPLICANTES, tanto para SPCC como para

PRODISE SRL

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 2-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

2. ALCANCE :

En este documento se detallan las consideraciones de calidad, consideraciones

generales y normas constructivas que rigen los procesos de Suministro, elaboración de

ingeniería, procura de materiales, habilitación, Fabricación y Montaje de Estructuras

Metálicas requeridas en el proyecto.

3. RESPONSABLES:

Jefe de Proyecto

Supervisor de Seguridad PRODISE

Supervisores de Obra PRODISE

FABRICACION:

Jefe de Planta

Jefes de Grupo

Operarios Armadores.

Operarios Soldadores homologados

Oficiales

Ayudantes

MONTAJE Y DESMONTAJE:

Jefe de Grupo

Operarios Montajistas

Oficiales Montajistas

Ayudantes Montajistas

Operarios Soldadores homologados .

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 3-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

ARENADO Y PINTADO

Jefes de Grupo

Operarios Arenadores

Operarios Pintores

Oficinales

Ayudantes

4. ESPECIFICACIONES APLICABLES:

- American National Standards Institute - ANSI

- International Organization for Standardization - ISO

- Reglamento Nacional de Construcción - RNC

- American Iron and Steel Institute - AISI

- ASTM A6 : Standard Specification for General Requirements for Rolled Steel

Plate, Shapes, Sheet Piping and Bars for Structural Use".

- ASTM A36 : Standard Specification for Structural Steel.

- ASTM A53 : Standard Specification for Pipe Material, Steel, Black and Hot-

dipped, Zinc Coated and Seamless.

- ASTM A307 : Standard Specification for Carbon Steel Bolts and Studs, 414 MPa

(60,000 psi) Tensile Strength.

- ASTM A325 : Standard Specification for High Strength Bolts for Structural Steel

Joints.

- AISC : Code of Standard Practice for Steel Buildings and Bridges

- AWS: American Welding Society

- ASME: American Society of Mechanical Engineering

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 4-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

- SSPC Steel Structures Painting Council Manual

- SSPC Visual Standard for Abrasive Blast Cleaned Steel

- NEMA National Electrical Manufacturers Association

- NEC National Electrical Code

- IEC International Electrotechnical Commission

- MSHA Mining Safety and Health Administration

5. PRESENTACION DE DOCUMENTOS

Todas las tareas como: procura de materiales; vigas estructurales tuberías, planchas y

consumibles; habilitación, armado, procedimiento de soldadura, soldeo, arenado, sistema

de pintura, pintado, liberación de estructuras, envió de estructuras, están debidamente

documentadas por formatos de control de calidad debidamente llenados, por un

responsable de Control de Calidad.

Donde corresponda se presentará los certificados de calidad de los materiales emitidos

por los fabricantes de la materia prima, procesos de soldadura, certificación de los

soldadores y demás documentos que brinden un soporte al Aseguramiento de Calidad.

6. GENERALIDADES:

a. MATERIALES:

Los materiales para la fabricación, serán de acero al carbono, conforme a la

"STANDARD SPECIFICATION FOR CARBON STRUCTURAL STEEL" ASTM A53

gr B, con sus requerimientos químicos y propiedades mecánicas mínimas

establecidas en dicha norma.

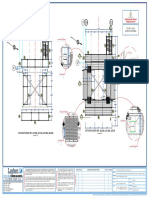

b. ELABORACION DE INGENIERIA

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 5-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

Para la elaboración de la ingeniería de detalle se deberá de tener en cuenta los

planos de ingeniería básicos entregados a nuestra empresa y de ser necesario se

relazará un mapeo para evaluar in situ el estado de las instalaciones para luego

proceder a un levantamiento de planos, para tal caso de deberá de contar con los

equipos y herramientas necesarias.

c. FABRICACION:

Todos los procesos que implican trabajos de planta, es decir procura de materiales

habilitación incluidos aquí trazo y corte, armado, soldeo, arenado y pintado se

realizara de acuerdo al Code of Standard Practice for Steel Buildings and Bridges

del Instituto Norteamericano de Construcciones de Acero - AISC, ultima edición.

d. SOLDADURA:

El procedimiento y secuencia de soldadura deben ser ejecutados de acuerdo a la

práctica estipulada en los Apéndices del Código: Structural Welding Code Steel –

AWS 5.1.

Los trabajos de soldadura una vez ya definidos por el proceso de soldadura serán

realizados por personal capacitado y entrenado para tal fin y que cuente con la

certificación de calificación vigente

Los materiales de aporte se depositaran usando el Proceso de Arco Eléctrico, en

los tipos y exigencia de electrodos y/o fundentes, según los alcances de la

especificación:

Shielded Metal Arc Welding SMAW

Gas Tungsten Arc Welding GTAW

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 6-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

Los electrodos recomendados para el proceso SMAW son: E6010 PT y E7018

conforme a AWS 5.1, en los diámetros requeridos, en el manejo de estos

consumibles debe de tener cuidado en el transporte y almacenamiento debe de

realizarse en condiciones limpias y secas. De lo contrario en el momento de su uso

se deberá de acondicionar para su uso en sus respectivos hornos.

El proceso de soldadura se detendrá cuando haya precipitaciones fluviales y

presencia de vientos.

e. PERNOS Y TUERCAS:

Todos los pernos tendrán tuerca hexagonal, y sus propiedades se ajustarán a lo

indicado en las Norma ASTM A307

Las dimensiones de los pernos y sus tuercas estarán de acuerdo a lo indicado en

las Normas ANSI B18.2.1-1981 y ANSI B18.2.2-1972 respectivamente. Las

características de la rosca se ajustarán a lo indicado en la Norma ANSI B1.1-1982

para roscas de la serie UNC (gruesa), clase 2A.

f. ARENADO

Se establecen los requisitos para la preparación de superficies de acero, previa a la

aplicación de pintura, por el procedimiento de “Arenado Comercial”, según norma

SSPC-SP-6 del Steel Structures Painting Council (SSPC)

El Arenado es el procedimiento de limpieza de superficies de acero mediante la

proyección de un chorro de arena impulsado por aire comprimido.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 7-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

Este sistema sirve para eliminar óxidos, sustancias químicas, polvo, suciedad,

escorias de soldadura, pintura antigua y otras sustancias que puedan afectar la

adherencia de la pintura. Además produce cierta porosidad en la superficie, la cual

facilita su impregnación.

La estructura arenada deberá ser inmediatamente pintada de acuerdo a las

recomendaciones proporcionadas por el Fabricante de pinturas y no podrá

quedarse a la intemperie sin pintar, debido a que inmediatamente se inicia el

proceso de oxidación como consecuencia de la intemperie y la humedad existente

en el ambiente en epocas de lluvia, en cuyo caso tendrá que volverse a efectuar el

procedimiento de arenado.

g. PINTURA:

Los trabajos serán efectuados según los estándares:

SSPC: Steel Structures Painting Council Manual – SSPC - Volúmenes 1 y 2

SSPC: Visual Standard for Abrasive Blast Cleaned Steel - VIS 1-89

NACE: National Association of Corrosion Engineer TPC Publication No. 2.

h. PLANOS CONFORME A LO CONSTRUIDO – PLANOS “AS BUILT”:

A la conclusión de los trabajos, los Planos de Taller y/o del Montaje deberán ser

actualizados según las modificaciones y/o adecuaciones efectuadas durante la

ejecución de los trabajos, generándose así los planos “Conforme Construido”.

Los Planos de Taller y de Montaje “Conforme Construido” serán entregados en

archivo electrónico, entregándose una copia en CD y una copia dura. En caso de

presentarse modificaciones al proyecto, PRODISE esta en la obligación de

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 8-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

actualizar todos los planos, resaltando en burbujas dichas modificaciones.

Dejándolos en calidad de terminados tanto en la Ingeniería de Taller y As Built.

7. FABRICACION:

a. CONSIDERACIONES GENERALES:

PRODISE SRL, efectuara la procura de materiales, el trazo y corte, su posterior

maquinado y armado de las respectivas partes, soldeo, arenado y pintado de

acuerdo como se menciona anteriormente al Code of Standard Practice for Steel

Buildings and Bridges del Instituto Norteamericano de Construcciones de Acero -

AISC, ultima edición. Se debe tener como referencia los siguientes estándares:

ASTM A36 Standard specification for structural steel

ASTM A53 Standard specification for piping material, steel, black

ASTM A307 Standard specification for carbon steel bolts and studs

ASTM A325 Standard specification for High Strength Bolts

ANSI/AWS D1.1 Structural Welding Code – steel.

NSI/AWS A5.1 Specification for mild steel covered arc welding electrodes.

b. PLANOS DE TALLER – SHOP DRAWINGS:

Se elaborarán los Planos de Taller y de Montaje del presente Proyecto, los cuales

deberán ser aprobados antes de iniciar los trabajos de fabricación y montaje de la

estructura metálica.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 9-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

PRODISE, elabora su ingeniería de taller en Mechanical desktop version 2006, de

los planos de fabricación para cada una de las partes de la estructura en los que se

distinga claramente las uniones que serán hechas en taller y las que se realizarán

en obra. Estos planos deberán ser sometidos a la aprobación del Supervisor

previamente a la habilitación, fabricación y el montaje de la estructura.

Deberá considerarse que todas las uniones entre elementos serán para desarrollar

la máxima capacidad en flexión y corte del elemento concurrente de menor

sección, salvo indicación contraria en los planos.

c. MANEJO Y CARACTERISTICAS DE LOS MATERIALES:

Todos los materiales serán nuevos y deberán encontrarse en perfecto estado. La

calidad y propiedades mecánicas de los materiales serán los indicados en este

documento y en los planos de fabricación de las estructuras, pero en caso de

controversia, las especificaciones de los planos tendrán precedencia.

Las propiedades dimensionales de los perfiles serán las indicadas por la

designación correspondiente de la Norma ASTM A6, y cualquier variación en las

mismas deberá encontrarse dentro de las tolerancias establecidas por la misma

Norma para tal efecto.

PRODISE, documenta su procura de los materiales al Taller, de manera que un

supervisor de control de calidad encargado pueda proceder a su inspección.

Ningún trabajo de fabricación podrá iniciarse antes de que la Supervisión haya

dado su conformidad a la calidad y condiciones de los materiales. Con ese objeto,

PRODISE, solicita los certificados de los materiales y de ser necesario ordena los

ensayos que permitan confirmar la calidad de los mismos.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 10-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

En caso de que los perfiles llegados al taller presenten encorvaduras, torcimientos

u otros defectos en un grado que excede las tolerancias de la Norma ASTM A6, se

podrá autorizar la ejecución de trabajos correctivos mediante el uso controlado de

calor o procedimientos mecánicos de enderezado, siempre y cuando este dentro

de las tolerancias según norma aplicable, caso contrario se procede a la

devolución del material.

d. TOLERANCIAS DE FABRICACION:

Las tolerancias en el alineamiento, curvatura de las canaletas como sus

especificaciones de los elementos de la estructura deberán conformar con la

norma ASTM A6. Los miembros en comprensión no tendrán una desviación en su

alineamiento mayor a 1/1000 de su longitud

Los miembros estructurales terminados deberán estar libres de torceduras,

dobleces y uniones abiertas.

Las abolladuras o dobleces serán causa suficiente para el rechazo del material.

Los elementos que tiene ambos extremos preparados para uniones por contacto no

tendrán una variación en su longitud mayor que 1/32 de pulgada,

Los elementos con extremos no preparados para uniones en contacto podrán tener

una variación en su longitud no mayor que 1/16 de pulgada para longitudes de 30

pies o menores y no mayor de 1/8 de pulgada para longitudes mayores de 30 pies.

CONTROL DIMENSIONAL

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 11-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

El control dimensional merece una mención aparte ya que es muy importante para

lograr un buen trabajo y no tener problemas a la hora de hacer el montaje se debe

de tener un monitoreo y control constante, este control dimensional tiene su inicio

desde la habilitación de los materiales y se realiza en cada etapa del trabajo hasta

cuando se libere la estructura para su posterior montaje.

El control dimensional nos garantiza que la estructura tenga las dimensiones

correspondientes tanto de longitudes como perforación de huecos

e. PROCESO DE CORTE Y ENDEREZADO:

El corte de los materiales podrá hacerse térmicamente (con oxi-acetileno) pero

controlando al detalle la temperatura también podrán hacerse por medio mecánicos

(cizallado, aserrado, etc.). Los elementos una vez cortados deberán quedar libres

de rebabas y los bordes deberán de tener perfectamente la forma geométrica que

les corresponda.

El corte con oxígeno deberá hacerse con máquina. Los bordes cortados con

oxígeno que estarán sujetos a esfuerzo y/o que recibirán soldadura deberán

quedar libres de imperfecciones.

No se permitirá imperfecciones mayores de 1/16 de pulgada.

Las imperfecciones mayores de 1/16 de pulgada debidas al proceso de corte

deberán eliminarse esmerilando el borde.

Todas las esquinas entrantes deberán ser redondeadas con un radio mínimo de ½

pulgada y deberán estar libres de entalladuras.

Enderezado del material: el material laminado antes de ser usado o trabajado

deberá estar derecho y su alineamiento y correcto estado deberá estar dentro de

las tolerancias permitidas por la norma ASTM A307.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 12-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

Si se requiere enderezar el material de esta operación puede hacerse por medios

mecánicos o por la aplicación localizada de cantidad limitada de calor a

temperaturas que no dañen el material.

Preparación de los bordes: No se requiere preparación de los bordes de planchas

o perfiles cizallados o cortados a gas excepto cuando se especifique en planos o

cuando se requiera preparación del borde para soldar.

f. PERFORACION DE AGUJEROS:

Todas las perforaciones serán efectuadas en taller y en campo de acuerdo a lo

estipulado por el cliente y para adecuar la estructura previamente al arenado y

pintado. Las perforaciones se efectuarán por taladrado, pero también pueden ser

punzonadas a un diámetro 1/8" (3.2 mm) menor que el diámetro final y luego

terminadas por taladrado de diámetro igual al diámetro final del agujero. No se

usará ningún método térmico.

El diámetro final de los huecos será 1/8" (3 mm) mayor que el diámetro del perno

de conexión que van a alojar y su aspecto será perfectamente circular, libre de

rebabas y grietas. Los elementos con perforaciones que no cumplan esta

descripción serán rechazados.

Las perforaciones a las estructuras existentes se realizarán con taladro y de no ser

posible se usará soplete, previa autorización del Supervisor.

g. SOLDADURA:

CARACTERISTICAS GENERALES

El procedimiento de soldadura estará determinado y detallado con cada uno de sus

especificaciones técnicas, normas y estándares a seguir, para proceder a realizar

el proceso de soldadura, para tal efecto este procedimiento será documentado.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 13-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

El procedimiento y secuencia de soldadura deben ser ejecutados de acuerdo a la

práctica estipulada en las secciones 4 y Apéndices del Código: Structural Welding

Code Steel - AWS D1.1. La soldadura deberá hacerse por el proceso de arco

eléctrico de la American Welding Society. Los electrodos a usarse serán de la Serie

E6010 PT y E7018 y en concordancia con ANSI/AWS.

En todo caso los electrodos serán compatibles con las propiedades químicas del

acero por soldar.

Las superficies de borde deberán estar libres de rebabas y otras imperfecciones.

La separación de las partes a soldarse con soldadura de filete deberá ser la

mínima posible, en ningún caso esta separación excederá 3/16 de pulgada. Si la

separación es 1/16 de pulgada o mayor, el espesor del filete será incrementado en

la dimensión de la separación.

Las partes que van a soldarse a tope deberán estar alineadas cuidadosamente.

Los desalineamientos mayores de 1/32 de pulgada deberán corregirse. Al efectuar

la corrección de las partes no deberán quedar con pendientes mayores de 1/32 de

pulgada por pie.

El proceso y secuencia de ensamblaje y unión de las partes deberá ser tal que

evite distorsiones y minimice esfuerzos de acortamiento. Cuando sea posible se

debe evitar esfuerzos de acortamientos altos en las soldaduras de cierre de una

estructura con uniones rígidas, Las soldaduras de cierre se harán en los elementos

a compresión.

La cantidad de correntada de aire en el ambiente se tiene que controlar para evitar

la formación de poros y otras imperfecciones a la hora de realizar los trabajos de

soldadura, así como también se tendrá que proteger el área de trabajo de las

inclemencias del clima en un área no menor de 2mtrs Alrededor del punto donde se

efectuara el soldeo de la estructura,

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 14-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

En caso que se especifique la inspección radiográfica de la soldadura, ésta se hará

de acuerdo a la especificación pertinente.

CERTIFICACION DE CALIFICACION DE LOS SOLDADORES

Empleo de Soldadores Calificados

Solo se emplearán soldadores calificados. PRODISE, presentará a la Supervisión

los Certificados de Calidad y de Trabajo que muestren la experiencia y calificación

del soldador como de primera categoría.

Todo trabajo de soldadura que deba ser realizado por el Constructor será hecho

por soldadores debidamente calificados con Certificados otorgados por Autoridades

o Empresas competentes en este tipo de servicios y que empleen soldadores de

calidad.

Para el tipo de estructura a realizar es necesario emplear soldadores homologados

PRODISE, en presencia de la Supervisión y cuando sea requerido efectuará

pruebas de los Soldadores. Estas pruebas se realizarán por cuenta del PRODISE.

El número y tipo de pruebas serán los que se indican en estas Especificaciones.

Salvo en el caso en que la Supervisión estime necesario repetir alguna de estas

pruebas o realizar otro tipo de pruebas, PRODISE deberá proveer lo requerido para

cumplir con las mismas.

La calificación de un soldador no supone que necesariamente podrá realizar

cualquier tipo de trabajo de soldadura, sino solamente aquellos de acuerdo al tipo

de prueba efectuada y aprobada.

Tipos de pruebas de Soldadores

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 15-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

Se realizarán de acuerdo a lo exigido por el Código Structural Welding Code - Steel

- AWS D1.1 en su capítulo No. 5 - Qualification - Part C - Welder Qualification

Para los trabajos de soldadura en planta se requiere de soldadores calificados

como requisito.

Resultado de las Pruebas

Estarán regidas según capítulo o parte C AWS D1.1

INSPECCION Y PRUEBAS

Para poder realizar las pruebas de inspección es necesario tener en cuenta el

procedimiento de soldadura antes mencionado. Se regirá, según lo establecido por

el Código de Soldadura Estructural AWS D1.1 en su capítulo No. 9 INSPECTION.

Inspección Visual: Según los criterios de aceptación establecidos por AWS D1.1.

Se aplicará al 100 % de las soldaduras

Pruebas No Destructivas: Según lo establecido por AWS D1.1., La Inspección

abarcará lo siguiente: en soldaduras de penetración total, en soldaduras de

penetración parcial, en soldaduras de filete.

Las pruebas que se realizaran son de líquidos penetrantes y de inspección por

rayos x de acuerdo a lo estipulado en por el cliente.

La Supervisión se reserva el derecho de requerir cualquier otro ensayo adicional.

Nota: Todo material deberá de contar con la documentación (Certificados de

Calidad) necesaria para garantizar la calidad del material suministrado par las

fabricaciones.

En taller todas uniones soldadas deberán de ser probadas con líquidos penetrantes

al 100% después del primer pase de soldadura previa limpieza con elementos

abrasivos.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 16-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

h. ARENADO:

PREPARACION DE LAS SUPERFICIES

Para lograr la mejor aplicación y calidad de los trabajos de pintura es esencial que

las superficies a ser pintadas sean preparadas adecuadamente.

Para el arenado de la parte exterior e interior estará determinada por el cliente Las

superficies deberán estar siempre completamente secas y libres de rebabas,

derrames de soldadura, escorias, oxidación, escamas sueltas, suciedad, polvo,

grasa, aceite y todo otro material extraño antes de la aplicación de la pintura.

Si la superficie ha sido expuesta a una atmósfera con polución como por ejemplo:

atmósfera salina, debe ser lavada con agua potable.

Luego de la preparación de la superficie el polvo y otras particulas serán

eliminados y se aplicará una capa de imprimante, antes que ocurra corrosión o

recontaminación, de acuerdo a las recomendaciones del Fabricante de Pintura

para Estructuras de Acero. De preferencia la fabricación debe terminarse antes que

la preparación de la superficie comience.

Las superficies de acero deberán quedar libres de oxidación y de escamas de

fundición por el método y el grado requerido para el sistema de pintura respectivo.

Esto deberá ser verificado antes del inicio de la pintura.

REQUISITOS

Arena

Procedencia: La arena deberá ser de cantera o de río, lavada y seca.

Composición: Deberá ser 95% cuarzo; el 5% restante podrá ser mica, feldespato y

rocas diversas.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 17-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

No deberán usarse arenas contaminadas con sustancias orgánicas (calcita, etc.) u

oxidantes (salitre, pirita, etc.).

Granulometría: Deberá pasar la malla 26 y ser retenida por la malla 30.

Aspecto: Deberá ser limpia, con color uniforme.

Para garantizar la limpieza de la arena y así no tener problemas a ala hora de

aplicación de arena se requiere pasar la arena por una zaranda con la abertura de

acuerdo a lo estipulado anteriormente es decir deberá pasar la malla 26

Aire Comprimido

Presión: aproximadamente 689.5 kPa (100 psi), a la salida del compresor.

Caudal: aproximadamente 0.094 m³/s (200 cfm) por cada tobera de arenado

Composición: Libre de agua y aceite.

Reactivo de inspección: se usará “varsol”

Condiciones Ambientales

Para lograr un buen arenado se debe de tener en cuenta y controlar bien los

siguientes parámetros:

Humedad relativa no mayor del 85%

Cuando la humedad ambiental sea mayor del 85% no se deberá arenar a la

intemperie, el arenado deberá hacerse en un ambiente acondicionado, con

humedad controlada, en taller o en el campo.

Es importante también controlar la velocidad del viento (aire) si tenemos

demasiado aire tendremos que tomar lar medidas correctivos necesarias

Preparación

Antes de arenar, se deberá eliminar todos los depósitos visibles de aceite o grasa

siguiendo el método siguiente:

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 18-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

Se frotará la superficie con brochas o trapos humedecidos con solvente, hasta

lograr eliminar la grasa o aceite.

Se efectuará la limpieza final con escobillas o trapos limpios humedecidos con

solventes.

Ejecución

Se aplicará el chorro de arena a la superficie de acero, a fin de eliminar todos los

óxidos (“mill scale”), pintura y sustancias extrañas.

El uso de los equipos para arenar tanto el compresor de aire, el depósito de arena,

dispositivos de fluidificación, mangueras, conexiones, separadores de aceite y

agua; y tobera de aplicación. Deben de manipularse teniendo mucha precaución,

La manguera deberá estar conectada a tierra para eliminar cargas electrostáticas.

Si existe peligro de fuego o explosión en el lugar deberá tomarse todas las medidas

de precaución antes de iniciar el trabajo.

Equipos para ejecución

Equipos para arenar: Comprenden el compresor de aire, el depósito de arena,

dispositivos de fluidificación, mangueras, conexiones, separadores de aceite y

agua; y tobera de aplicación. La manguera deberá estar conectada a tierra para

eliminar cargas electrostáticas.

Si existe peligro de fuego o explosión en el lugar deberá tomarse todas las medidas

de precaución antes de iniciar el trabajo.

Equipos de seguridad: El operador del equipo de arenado, deberá usar Máscara

con filtro para respirar, anteojos de seguridad. Ropa especial, incluyendo capucha,

mandil y guantes de protección.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 19-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

Equipos de limpieza: Se usarán escobillas, brochas y trapos. No se permitirá el uso

de “waipe”.

EQUIPOS DE ARENADO

- Compresora de capacidad mínima de 350 PCM

- Tolvas para llenado de granalla (2 m3 de capacidad)

- Mascaras protectoras con línea de aire

- Juego de Repuestos de mangueras para equipos

Asimismo se debe considerar un ambiente cerrado para los trabajos de arenado, a

fin de cumplir con las especificaciones técnicas de control de calidad del proyecto.

Acabado

Después del arenado y antes de aplicar la pintura se deberá eliminar cualquier

óxido, aceite, grasa u otros contaminantes que pudieran quedar.

Asimismo, se deberá eliminar de la superficie todo el polvo y residuos de cualquier

otro material extraño a al estructura

Todos los equipos y materiales utilizados, así como el resultado del trabajo

ejecutado bajo esta especificación, estarán sujetos a inspección por la Supervisión.

La empresa deberá corregir el trabajo o reemplazar el material que sea encontrado

defectuoso.

Para verificar la calidad del arenado, se aplicará el reactivo de inspección a las

zonas cuestionadas. Si se observan puntos de corrosión (puede utilizarse una

lupa), el arenado no es correcto y deberá rehacerse.

Planta de Arenado

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 20-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

De preferencia todo el proceso de Arenado deberá hacerse en una Planta

diseñada o construida para tal fin, a efectos de garantizarse una perfecta ejecución

y calidad de estos trabajos.

INSPECCION Y PRUEBAS

Todos los equipos y materiales utilizados, estar aptos para cualquier tipo de

pruebas que requiera hacer tanto la supervisión de SPCC SA , PRODISE y también

la supervisión del proveedor de pintura y asi de esta manera garantizar la correcta

aplicación de pintura.

i. PINTURA:

CONSIDERACIONES GENERALES

Todas las superficies recibirán los tipos de pintura y espesores indicados en esta

especificación.

La pintura deberá ser aplicada en estricto cumplimiento de las instrucciones del

fabricante para cada uso.

La preparación de la superficie, imprimado y pintado debe ser realizada antes del

ensamblaje o montaje.

Las superficies imprimadas en fábrica, deberán ser limpiadas completamente, con

agua potable, antes de la aplicación de las capas sucesivas.

La limpieza y parchado de las áreas dañadas y de las áreas soldadas, deberá ser

hecho en adición al sistema de pintura especificado.

La última capa de pintura quedará libre de defectos obvios.

PREPARACION DE SUPERFICIE:

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 21-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

El requisito principal para pintar una superficie es el desprendimiento de las

escamas de laminación, la herrumbre, suciedad, grasa, aceite y la materia extraña.

La escama de laminación es la capa gruesa de óxido de hierro de color gris

azulado que se forma sobre el acero estructural al terminar la operación de

laminado en caliente.

La superficie deberá ser la exigida para producir la adhesión del recubrimiento y se

efectuará, según las especificaciones para la preparación de superficies, según los

estándares SSPC y así obtener un buen perfil de anclaje.

PINTURA:

Para la aplicación de la pintura se ha de utilizar películas recomendadas por el

cliente

El porcentaje de sólidos en volumen tanto en el anticorrosivo como en el esmalte

no será menor del 60%, a fin de garantizar que el espesor mínimo de película seca

no sea menos de lo recomendado en las especificaciones técnicas. El Fabricante

de Pintura es de primera calidad con su certificación correspondiente.

El color de la pintura será de acuerdo a lo estipulado por el cliente.

ESPESORES Y OTROS

Espesor de la película

El espesor de película de pintura para las canaletas será de acuerdo al lo

recomendado por el cliente en la escala mils EPS.

Los límites del espesor seco de pintura serán respetados estrictamente. El espesor

de las capas de pintura será verificado, usando resistencia magnética o principios

de corriente tales como “Elcometer”, “Leptoskop”, “Microtest”, etc.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 22-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

El equipo deberá ser calibrado por lo menos 2 veces diarias en acuerdo con las

recomendaciones del Fabricante.

Es recomendable que con el propósito de lograr el espesor de película seca

especificado, se hagan mediciones frecuentes de espesor húmedo durante la

aplicación de la pintura. Si el espesor seco no cumple el valor especificado se

añadirán una o más capas de pintura.

Curado

El grado de curado de las pinturas será verificado en base a su resistencia a

solventes. Luego de frotada la superficie durante un tiempo dado con el solvente

adecuado, la pintura no deberá aflojarse y la prueba se hará raspando con la uña.

El tipo de solvente y el tiempo de aplicación estarán en acuerdo con la norma

SSPC correspondiente.

Adherencia y corrosión

La adherencia del imprimante a la superficie de acero y la adherencia entre capas

de aplicación sucesiva y el imprimante después del curado, deberá comprobarse

haciendo (con un cuchillo filudo) una incisión en forma de V a través de la pintura.

La adherencia será satisfactoria si la película de pintura no puede “pelarse” con el

cuchillo ni de la superficie de acero ni entre capas sucesivas.

La aplicación de fuerza suficiente para romper la pintura deberá dejar porciones de

película fuertemente adheridas a la superficie.

La falla en esta prueba indicará pobre resistencia de adherencia debido a causas

tales como retención de solvente, mala preparación de superficies u otros.

Las áreas que muestren estos defectos será limpiadas de toda la pintura y

repintadas siguiendo nuevamente el proceso desde la preparación de la superficie.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 23-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

INSPECCION

La Supervisión tiene el derecho de inspeccionar los trabajos de pinturas en todas

las etapas y rechazar cualquier herramienta, instrumentos, materiales, andamiajes,

equipos o trabajo que no estén conformes con estas especificaciones.

El trabajo terminado tendrá las tonalidades correctas y mostrará superficies suaves

y parejas. Estará libre de superficies pegajosas luego del secado, curado de fisuras

y cuarteamientos, arrugas, depresiones, parches, marcas de brocha o rodillo u

otros defectos que puedan ser perjudiciales a la calidad de la protección.

Antes de la aceptación final de trabajo de pintura se efectuará una inspección total

de las estructuras metálicas y se verificara el espesor final.

REPARACION DE DEFECTOS Y DAÑOS

Cualquier defecto o daño será reparado antes de la aplicación de las capas

sucesivas de pintura; de ser necesarias la o las superficies en cuestión deberán ser

dejados libres de pintura.

Las áreas donde deba reaplicarse pintura deberán ser limpiadas dejándolas

totalmente libres de grasa, aceite u otro material extraño y deberán estar secas.

Las superficies a repararse deberán ser preparadas mediante medios mecánicos

(para daños localizados menores de 1 m²). Luego se aplicarán sucesivamente las

capas de pintura de manera de cumplir con la especificación. Estas capas deberán

fusionarse a la capa final de las áreas circundantes.

EQUIPO MINIMO DE INSPECCION

El Constructor dispondrá como mínimo, en el lugar donde se realice su trabajo, del

siguiente equipo básico de inspección para el control de:

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 24-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

Condiciones ambientales

Termómetros de ambiente

Termómetro de contacto

Higrómetro.

Preparación de superficies para inspección

Medidor de rugosidad

Fotografías patrón de comprobación

Banda adhesiva para ensayo de presencia de polvo.

Medidor del espesor de pintura

El cómetro o medidor de espesor de pinturas

EQUIPO MINIMO DE PINTURA

Equipos Airless 7500 (para pintado de pinturas Epoxicas, Alquidica y Coal-tar).

Pistola DEVILBISS JGA o similar, a fin de garantizar una presión de atomización

de 40-60 psi.y presión de pintura de 10-20 psi.

Compresora Eléctrica o Autopropulsada , Rango de operación: 0 - 150 psi.

Juego de repuestos de mangueras para equipos.

8. MONTAJE DE TUBERIA SPOOLS:

a. CONSIDERACIONES GENERALES:

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 25-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

PRODISE, deberá efectuar el desmontaje y montaje de las estructuras,

preservando el orden, la limpieza, contando con las instalaciones provisionales

requeridas para este fin, con los equipos adecuados para efectuar las maniobras y

que aseguren la ejecución del desmontaje y montaje en concordancia con la buena

práctica de la Ingeniería.

PRODISE, designara un Ingeniero Responsable del montaje, además del personal

de mando medio y laboral, debidamente calificado y con experiencia para la

ejecución de este tipo de trabajos.

Para el montaje previamente los materiales habilitados, deberán haber sido

transportados adecuadamente y cuidando de no deformar ni deteriorar las

Estructuras Metálicas fabricadas y habilitadas.

Los materiales metálicos, equipos y herramientas deberán ser almacenados y

cuidados en forma ordenada y que permitan su identificación oportuna.

PRODISE, deberá respetar lo detallado en los Planos de Montaje previamente

aprobados.

La secuencia y cronograma de montaje, será coordinada por el responsable de

PRODISE y el Contratista de las Obras Civiles, y guardando los requerimientos

establecidos por el Propietario, que permitan un adecuado traslape de actividades

y contribuyan a que los equipos del proceso industrial puedan ser instalados y

montados sin interferencia con el montaje de la Estructura Metálica.

b. RECEPCION DE MATERIALES:

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 26-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

PRODISE, antes del montaje debe revisar cada uno de los embarques de

materiales que llegan a la obra. Si se detecta que algunos de los materiales que

arriban a obra se encuentran dañados, lo informará de inmediato a la Supervisión,

el que debe decidir si es posible rehabilitarlos en el sitio o deben ser devueltos

para su reposición.

Debe proveerse arriostramientos temporales cuando sea necesario para resistir las

cargas impuestas por las operaciones de transporte y montaje.

c. TOLERANCIAS DE MONTAJE:

Los elementos verticales de la estructura, o los soportes de la canaleta, se

considerarán aplomados si la desviación de su eje de trabajo respecto a la línea de

plomo no excede 1:500.

Cualquier elemento se considerará aplomado, nivelado y alineado si la variación

angular de su eje de trabajo respecto al alineamiento indicado en los planos no

excede 1:500.

d. SOLDADURA EN OBRA (ANTES DEL MONTAJE):

El procedimiento de ejecución de las soldaduras de campo o de Obra, debe ser tal

que se minimicen las deformaciones y distorsiones del elemento que se está

soldando.

El proceso de soldadura en obra si se diera el caso debe de realizarse antes del

montaje y pintado de acabado de las piezas a montar. Luego del cual no se debe

de realizar ningún trabajo de soldadura y su posterior reparación.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 27-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

El tamaño de las soldaduras debe ser regular, su apariencia limpia y debe estar

libre de grietas, porosidad o exhibir inadecuada penetración o fusión incompleta.

Una vez ejecutada la soldadura, deberán eliminarse las partículas sueltas, escoria

ú oxido procediéndose a la aplicación de la respectiva aplicación de pintura

Antes de proceder a soldar, se removerá con cepillo de alambre, toda capa de

pintura en las superficies por soldar y adyacentes, se limpiara cuidadosamente

toda el área inmediatamente antes de soldar. Terminada la operación de soldadura,

se limpiará el área y se pintará de acuerdo al procedimiento indicado en el acápite

de pintura.

Es importante también el aislamiento del área donde se realiza el trabajo de

soldadura para proteger del viento, lluvia y otras inclemencias del tiempo. Esta

protección no será menor de 2mts alrededor del punto donde se realice el soldeo.

PERMISO DE TRABAJOS EN CALIENTE

Dada la importancia de nuestro trabajo a desarrollar y basándonos en la buena

practica de normas de seguridad e ingeniería es que se documenta los trabajos en

caliente como son soldadura, oxicorte y todos aquellos en que produzca chispa y

generación de calor a partir de los procesos.

En dicho documento se especifica el tipo de trabajo, el tiempo que demorara el

trabajo, los equipos a utilizar, al área de trabajo, los nombres de los implicados en

el, los responsables a cargo y la respectiva autorización.

e. PINTURA EN CAMPO:

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 28-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

Una vez que el montaje ha sido concluido, se eliminarán el polvo, la suciedad o

cualquier materia extraña que se haya acumulado durante el periodo de montaje

como resultado de los trabajos y la exposición a la intemperie. Se aplicarán pintura

consistente en un esmalte, compatible y de la misma marca del utilizado en el

pintado en planta. El espesor total no debe ser inferior a 250 micrones.

ANALISIS DE SEGURIDAD EN EL TRABAJO:

El análisis de seguridad consiste en evaluar los riesgos en forma escrita con todas

las personas implicantes, tanto Prodise como el cliente con cierta co-

responsabilidad. Determinando el modo mas apropiado para realizar el trabajo y

selección de estructuras auxiliares, como andamiaje, escaleras, etc.

También se deben describir las consecuencias que se ocasionaran en las labores

descritas, con el fin de concienciar al personal implicante.

Como parte final se describe las medidas de control, antes, en el acto y después

de toda labor.

Se debe tener en cuenta y describir el potencial de caídas de herramientas,

equipos o personas.

Se contemplará también como influye en las condiciones de trabajo, las

condiciones ambientales y climáticas.

RESPONSABLES:

ADMINISTRADOR DE CONTRATO/SUPERVISOR DE AREA

Esta persona tiene la obligación de proporcionar todos los recursos adecuados, la

orientación y la supervisión necesaria a fin de que se cumpla se desarrolle y revise

el procedimiento de manera oportuna y efectiva.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 29-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

GERENTE DEL AREA:

Como persona responsable de la implementación y el cumplimiento continuo,

deberá:

- Asegurar que todos los trabajadores estén involucrados en trabajos de altura, que

estén entrenados y sean competentes, que estén familiarizados con el

procedimiento y guiados por el ejemplo en el correcto manejo del protocolo y

sistemas de protección de caídas.

- Que se proporcione los recursos y la asistencia para que los materiales, equipos

e instalaciones cumplan con las exigencias del procedimiento.

- Supervisión periódica y continua para medir la efectividad y el cumplimiento del

procedimiento y en caso de adolecer o presentar deficiencias rectificar y optimizar

el mismo.

- Que se lleve un proceso en el trabajo donde se asegure que el personal

seleccionado sea y continué física y psicológicamente idóneo para trabajar en

altura.

PERSONAL COMPROMETIDO EN TRABAJOS EN ALTURA:

Todo el personal implicante en el trabajo en altura, entrenado, evaluado y conciente

del trabajo a realizar, que cuente con su equipo contra caídas siempre atento y que

este conciente que no debe trabajar solo sino con compañía de una persona como

mínimo.

PERSONAS INVOLUCRADAS EN CONTROL Y TRABAJOS EN ALTURA:

Las personas competentes e involucradas en los trabajos de altura son todos los

trabajadores sin excepción, los que deberán controlar:

Antes del inicio de la labor, evaluar las zonas de caída y controlarla.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 30-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

Asegurarse de colocar señales y letreros indicando la limitación y acciones a

realizar.

Delimitar las zonas de ingerencia y controlar que el trabajo este dentro de la zona

de caídas controlada.

Asegurar que se sigan los procedimientos y que terceros se familiaricen de

inmediato con la labor que se esta realizando.

Actuar según la ortodoxia del caso para enmendar alguna circunstancia de peligro

o deficiencia que se encuentre en el transcurso de las labores.

9. TRABAJOS EN ESPACIOS CONFINADOS:

a. CONSIDERACIONES GENERALES

En nuestro caso el los trabajos que se realizaran en espacios confinados son: los

trabajos de soldadura que se realizaran con aislamiento de del medio ambiente

que rodea el área de trabajo, estableceremos los procedimientos necesarios para

la correcta ejecución de trabajos en espacios confinados

Nuestro espacio confinado será el interior de una carpa yo biombo que presenta

las siguientes características: espacio cerrado con aberturas limitadas de entrada y

salida y ventilación natural desfavorable, en el que pueden acumularse gases ,

vapores tóxicos o inflamables derivadas de los trabajos de soldadura y esmerilado

por ende existe una atmósfera pobre en Oxigeno.

En el espacio confinado se deberá mantener una atmósfera respirable ya sea

mediante la ventilación natural o ventilación forzada. Si fuera necesaria la

ventilación forzada se utilizara ventilación mecánica. Antes del ingreso del personal

se verificará la correcta ventilación del lugar.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 31-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

Si las condiciones anteriores mencionadas no se pudieran cumplir se deberán

tomar medidas de protección adicionales, las que serán evaluadas previamente al

ingreso del personal.

Para iluminar el interior del espacio confinado se utilizara equipos antichispas de

baja Tensión ( 12 voltios ) . Para aquellos equipos que requieren mayor voltaje se

deberá utilizar un interruptor de circuito con línea de tierra , El cual debe ser

aprobado.

Toda fuente que genere energía eléctrica por medio de motores a combustión

deberán ubicarse fuera del espacio confinado, debiendo verificarse que las

emisiones de gases no ingresen al interior por efecto del viento.

b. PERSONAS COMPROMETIDAS

Todos los trabajadores del área implicada:

- Supervisores, son las personas encargadas de: Firmar los permisos de trabajo,

exigir y hacer cumplir el presente procedimiento, Verificar el correcto uso de los

equipos de protección personal adecuados para este tipo de trabajo, controlar que

se efectúen los monitoreos en el Ambiente del espacio confinado, solicitara el

permiso de trabajo correspondiente, designar el personal autorizado que ingresara

al espacio confinado para nuestro tipo de trabajo son soldadores, esmeriladores y

ayudantes, instruirá al personal que va a ingresar al espacio confinado sobre los

trabajos que se van a efectuar y su correcto proceso.

- Ingeniero o supervisor de Seguridad, es la persona que se encarga de: Proveer

el procedimiento y capacitación al personal que va realizar trabajos en espacios

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 32-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

confinados y velar por el cumplimiento de este procedimiento, se encargara de

hacer cumplir con el presente procedimiento.

- Trabajadores autorizados, es el personal que se encontrara apto para poder

realizar este tipo de trabajo, siguiendo los procedimientos establecidos y los

requerimientos del permiso de trabajo así como participar en la elaboración del ATS

respectivo, deberá de ingresar una vez obtenido el permiso de trabajo y previa

orden del supervisor usando el equipo de protección personal adecuado evaluando

inmediatamente el espacio confinado cuando se presenten condiciones peligrosas

o por indicación del supervisor.

El trabajador deberá cumplir con el procedimiento de registro de ingreso y salida

del espacio Confinado.

c. EQUIPOS DE PROTECCION PERSONAL

To END ( tinte penetrante al 100%, inspección visual, pruebas

radiográficas de soldadura al 20%) con los requerimientos y métodos especificados

en ASME

Code sección V, Article 6 y ASME B31.3 Párrafo 344.4da persona que ingrese al

espacio confinado deberá utilizar su equipo de protección personal EPP , el mismo

que deberá contar con un casco, botín de cuero con punta de acero, guantes

,lentes de seguridad , ( luna clara ) y arnés de seguridad con doble gancho.

Asimismo se utilizara respiradores con sus filtros respectivos.

Debido al tipo de trabajo el personal deberá utilizar en todo momento su arnés de

seguridad , el cual será junto con su línea de vida , el único medio de evacuación

en caso de emergencia.

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 33-34

FABRICACION DE TECHO PROTECTOR PARA

SISTEMA DE GIRO DEL SPREADER

SOUTHERN PERU

PLAN DE ASEGURAMIENTO DE CALIDAD

RECOMENDACIONES PARA REALIZAR MANIOBRAS

Antes de cada maniobra, despejar el área de ingerencia.

Todo el personal implicante deberá estar embuido en el trabajo.

Siempre se contara con un líder de maniobra.

Por ningún motivo, ninguna persona se colocara bajo la carga suspendida.

La carga estará provista de vientos y de guías para controlar la carga. En una

cantidad mínima de 02 puntos.

Nuestro personal esta completamente familiarizado y capacitado en el lenguaje de

señales para realizar maniobras con Grua articulada y Grua Telescopica de toda

capacidad.

SE EXPIDE EL PRESENTE DOCUMENTO PARA SER REVISADO Y ACEPTADO POR LA

SUPERVISION DE SPCC Y FORMA PARTE DE NUESTRO DOSSIER DE CALIDAD DE

PRODISE SRL, DOCUMENTO QUE DA FE, DE LAS TAREAS CORRECTAS QUE SE

REALIZARON EN LAS LABORES DE FABRICACION Y MONTAJE DE LAS ESTRUCTURAS

METALICAS DEL PROYECTO..

Realizado por: HOJA:

VVC DEPARTAMENTO DE INGENIERIA Y PROYECTOS – PRODISE SRL 34-34

You might also like

- Soldadura MAG de estructuras de acero al carbono. FMEC0210From EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210No ratings yet

- Dossier de Calidad en Procesos de SoldaduraDocument56 pagesDossier de Calidad en Procesos de Soldadurayojhan corahua89% (9)

- Inspección visual soldaduraDocument9 pagesInspección visual soldaduraBrayan Oscar Pacora Juro100% (3)

- Desmontaje y Montaje de CañeriasDocument34 pagesDesmontaje y Montaje de Cañeriasjaime anibal navarrete aburtoNo ratings yet

- Procedimiento de Alineacio N y Soldadura de TuberiaDocument13 pagesProcedimiento de Alineacio N y Soldadura de TuberiaMarlon Humberto Navarro AltamarNo ratings yet

- Dossier Nanmer (Fabricación de Spool de Inox)Document84 pagesDossier Nanmer (Fabricación de Spool de Inox)Andree100% (1)

- MF1180_3 - Organización y gestión del montaje de las instalaciones eléctricas en el entorno de edificios y con fines especialesFrom EverandMF1180_3 - Organización y gestión del montaje de las instalaciones eléctricas en el entorno de edificios y con fines especialesRating: 5 out of 5 stars5/5 (1)

- 2 Inspección VisualDocument12 pages2 Inspección VisualWaldomiroCanoNo ratings yet

- Fabricación de barandas circularesDocument8 pagesFabricación de barandas circularesedaupizaNo ratings yet

- Impuesto A Las ApuestasDocument17 pagesImpuesto A Las ApuestasJulio Limache100% (1)

- Copia LiteralDocument7 pagesCopia LiteralJorge EscobarNo ratings yet

- Anexo 4.16 SCC-06145-12DUK-ID-MEE-ET-003-2 (Adendo 7)Document17 pagesAnexo 4.16 SCC-06145-12DUK-ID-MEE-ET-003-2 (Adendo 7)Roberto CabralNo ratings yet

- Montaje de soportes y ensamblaje de tuberías. FMEC0108From EverandMontaje de soportes y ensamblaje de tuberías. FMEC0108Rating: 5 out of 5 stars5/5 (1)

- Procedimiento de Fabricacion y Montaje de Tolvas de Producto Terminado 120 TMDocument16 pagesProcedimiento de Fabricacion y Montaje de Tolvas de Producto Terminado 120 TMMirian0% (1)

- c017 001076 00 Qac Po 0001 - 00 Proc Prefabricación PipingDocument25 pagesc017 001076 00 Qac Po 0001 - 00 Proc Prefabricación PipingFrancisco Roco LabraNo ratings yet

- 1 Mapa de RiesgosDocument11 pages1 Mapa de RiesgosJuan Gabriel Martinez Ruiz100% (5)

- PR-PP-27 Procedimiento de Aplicación de SoldaduraDocument14 pagesPR-PP-27 Procedimiento de Aplicación de SoldaduraJavier Lozano AbrilNo ratings yet

- C17 4923 0 PL5 PDFDocument1 pageC17 4923 0 PL5 PDFvicvarg3235No ratings yet

- Plan de Trabajo - Estructuras Metálicas - Ruiz GalloDocument20 pagesPlan de Trabajo - Estructuras Metálicas - Ruiz GallojahiroNo ratings yet

- Procedimiento de Aplicacion de Soldaduras v2Document12 pagesProcedimiento de Aplicacion de Soldaduras v2Marlon Humberto Navarro AltamarNo ratings yet

- EUI-G057-22 Construcción de Estructura STEEL FRAMING (Ok)Document18 pagesEUI-G057-22 Construcción de Estructura STEEL FRAMING (Ok)ricardo castellanosNo ratings yet

- Pruebas HidrostaticasDocument19 pagesPruebas HidrostaticasfelipeNo ratings yet

- Control y Aseguramiento de Calidad en Construcciones SoldadasDocument50 pagesControl y Aseguramiento de Calidad en Construcciones SoldadasCarlos Naranjo100% (2)

- Plan de CalidadDocument9 pagesPlan de CalidadEddie Palomino100% (1)

- Entrega Final Cuenca HidrologicaDocument41 pagesEntrega Final Cuenca HidrologicaGabriel InsuastyNo ratings yet

- Procedimiento de Montaje de AndamiosDocument21 pagesProcedimiento de Montaje de AndamiosHolger Del PozoNo ratings yet

- 014 2012 Tmfabpro 01 - 30.10.12Document38 pages014 2012 Tmfabpro 01 - 30.10.12David Borja HuarachiNo ratings yet

- Procedimiento Montaje de Puente GruaDocument7 pagesProcedimiento Montaje de Puente Gruasignaltracer50% (2)

- Techo para La Cancha de Ingenieria MecanicaDocument34 pagesTecho para La Cancha de Ingenieria MecanicaFrank Cusi YucraNo ratings yet

- PC-SCS-007 Procedimiento Fabricación e Instalación de Estructuras Rev1Document13 pagesPC-SCS-007 Procedimiento Fabricación e Instalación de Estructuras Rev1José manuel Guzmán NavarroNo ratings yet

- Propuesta Tecnica y Economica - Ampliacion CPDocument9 pagesPropuesta Tecnica y Economica - Ampliacion CPHUMBERTO ISRAEL SANCHEZ RAMOSNo ratings yet

- To General para Montaje de Fabricacion y Montaje de Tuberias Valvulas y Accesoriosr2Document15 pagesTo General para Montaje de Fabricacion y Montaje de Tuberias Valvulas y Accesoriosr2wilfredo100% (1)

- MAnual QAQC-DigitalDocument235 pagesMAnual QAQC-DigitalwilsonsulcaNo ratings yet

- Fabricación Y Montaje de Cañerias de AceroDocument20 pagesFabricación Y Montaje de Cañerias de Aceroluis rubilarNo ratings yet

- Estructuras Metalicas de Porticos y Soporte de EquiposDocument28 pagesEstructuras Metalicas de Porticos y Soporte de EquiposEduard Ramos VeraNo ratings yet

- Análisis Constructibilidad Planta CobreDocument17 pagesAnálisis Constructibilidad Planta Cobrenchocano19770% (1)

- Infografia Del Imperio IncaDocument1 pageInfografia Del Imperio IncaPatricia Mejia FlorezNo ratings yet

- Especificaciones Tecnicas Implementación SPCDocument53 pagesEspecificaciones Tecnicas Implementación SPCbenito camelaNo ratings yet

- Plan de CalidadDocument9 pagesPlan de CalidadGuillermo Arturo Vera AlvarezNo ratings yet

- Jaspe Project S.A.C - JP-M-PR-001 - Procedimiento de SoldaduraDocument7 pagesJaspe Project S.A.C - JP-M-PR-001 - Procedimiento de SoldaduraDaniel Lino GutierrezNo ratings yet

- SD-CA-PR-044 Calificacion de SoldadoresDocument7 pagesSD-CA-PR-044 Calificacion de SoldadoresUniverso Enorme Aquel DíaNo ratings yet

- Plan de Calidad 2Document39 pagesPlan de Calidad 2eduardore.arc100% (1)

- P114151-600-Qaqc-Pl-011-0 Plan de Fabricación y MontajeDocument17 pagesP114151-600-Qaqc-Pl-011-0 Plan de Fabricación y Montajealexander pintoNo ratings yet

- Trabajos de Soldadura en AceroDocument8 pagesTrabajos de Soldadura en AceroJulio ArevaloNo ratings yet

- Enunciado de Alcance - Requerimientos - EDT - Diccionario EDTDocument46 pagesEnunciado de Alcance - Requerimientos - EDT - Diccionario EDTBrenda Marcilla AnguloNo ratings yet

- Mat-C.20.004-1212-Qpr-7507-0 Inspeccion Visual Segun Aws D1.1Document8 pagesMat-C.20.004-1212-Qpr-7507-0 Inspeccion Visual Segun Aws D1.1Kevin GonzalesNo ratings yet

- PET-OP-1274_Procedimiento para la fabricación de elementos estructurales_REV.00Document5 pagesPET-OP-1274_Procedimiento para la fabricación de elementos estructurales_REV.00Patsy Blanco ElorzaNo ratings yet

- 2021-156-00 (CCECC) Puentes Carretera Santa Maria A CH Machu Picchu - CuscoDocument8 pages2021-156-00 (CCECC) Puentes Carretera Santa Maria A CH Machu Picchu - CuscoOmar SalazarNo ratings yet

- CHEC-POO-STI-03 Procedimiento Preparación y Armado de Enfierradura - Rev.2Document13 pagesCHEC-POO-STI-03 Procedimiento Preparación y Armado de Enfierradura - Rev.2Astrid MirandaNo ratings yet

- PRO-XX-OP-0XX - Proc. de Inst. de Aislante TérmicoDocument6 pagesPRO-XX-OP-0XX - Proc. de Inst. de Aislante TérmicoCarlos LopezNo ratings yet

- Procedimiento Montaje de Porticos y EstructurasDocument6 pagesProcedimiento Montaje de Porticos y Estructurassignaltracer100% (1)

- Normas y recomendaciones para diseños de acueducto y alcantarilladoDocument21 pagesNormas y recomendaciones para diseños de acueducto y alcantarilladoDavid PiñerosNo ratings yet

- Normas SISTEC y Recomendaciones GeneralesDocument21 pagesNormas SISTEC y Recomendaciones GeneralesCarlosNo ratings yet

- PIT-MEC-02 Procedimiento para La Fabricación y Transporte de Elementos de EstructuraDocument10 pagesPIT-MEC-02 Procedimiento para La Fabricación y Transporte de Elementos de EstructuraandyhuahuisaNo ratings yet

- MG 23. (Codigo Proy) PRO - Est 006 AceroDocument10 pagesMG 23. (Codigo Proy) PRO - Est 006 Acerokaren ludeñaNo ratings yet

- Cotización AstaDocument6 pagesCotización AstaJuan PlasenciaNo ratings yet

- PRE-CNOOD-2024-011901 - Rev.1 (PDCI) I.E. 046 Víctor Raúl HayaDocument13 pagesPRE-CNOOD-2024-011901 - Rev.1 (PDCI) I.E. 046 Víctor Raúl HayaHugo Enrique ARANA MONGENo ratings yet

- Prc-Gop-47 Construcción de CarcamoDocument16 pagesPrc-Gop-47 Construcción de CarcamoElbert Avila AmayaNo ratings yet

- CEN 6261-01-CP-ET-001 - 1 ET Gabinetes CP - V1 PDFDocument88 pagesCEN 6261-01-CP-ET-001 - 1 ET Gabinetes CP - V1 PDFemiliano2923No ratings yet

- 105-16062-S05645-PDQ-460-Q-0001 - Rev 1 - GENSETDocument42 pages105-16062-S05645-PDQ-460-Q-0001 - Rev 1 - GENSETAnthony MH RodriguezNo ratings yet

- Norma de Protección CatoicaDocument7 pagesNorma de Protección Catoicawilrz91No ratings yet

- 11 - Plan de Trabajo CRASHDocument5 pages11 - Plan de Trabajo CRASHTolentino Lizano SarahiNo ratings yet

- ICP-QC-P-004 Procedimiento de Habilitacion y Colocacion de Acero Rev.0Document9 pagesICP-QC-P-004 Procedimiento de Habilitacion y Colocacion de Acero Rev.0Renato Barboza SamaniegoNo ratings yet

- SCM MYC OPE PG 001r00 Aplicación de SoldaduraDocument11 pagesSCM MYC OPE PG 001r00 Aplicación de Soldaduraventas.fc2024No ratings yet

- ZANAHORIA, Huevo y CafeDocument3 pagesZANAHORIA, Huevo y Cafevicvarg3235No ratings yet

- MHR020 P090gsa 400 CS C 001Document15 pagesMHR020 P090gsa 400 CS C 001vicvarg3235No ratings yet

- Proyecto Ozono PDFDocument3 pagesProyecto Ozono PDFvicvarg3235No ratings yet

- C17 4923 0 PL3Document1 pageC17 4923 0 PL3vicvarg3235No ratings yet

- Solicitud y entrega de materiales en almacénDocument1 pageSolicitud y entrega de materiales en almacénvicvarg3235No ratings yet

- C17 4923 0 PL1Document1 pageC17 4923 0 PL1vicvarg3235No ratings yet

- C17 4923 0 PL2Document1 pageC17 4923 0 PL2vicvarg3235No ratings yet

- OC 02 Layout1Document1 pageOC 02 Layout1vicvarg3235No ratings yet

- C17 4923 0 PL4Document1 pageC17 4923 0 PL4vicvarg3235No ratings yet

- Container 40Document1 pageContainer 40vicvarg3235No ratings yet

- 2.01. Procedim. Identificacion y TrazabilidadDocument5 pages2.01. Procedim. Identificacion y Trazabilidadvicvarg3235No ratings yet

- Estructuras E3 PDFDocument1 pageEstructuras E3 PDFvicvarg3235No ratings yet

- 560-000-ST-S-002 (005) Estandar BarandasDocument1 page560-000-ST-S-002 (005) Estandar Barandasvicvarg3235No ratings yet

- Horno Carbon-DespieceDocument1 pageHorno Carbon-Despiecevicvarg3235No ratings yet

- MHR020 P090GSA 400 DW S 010 - 0 - Aprb PDFDocument1 pageMHR020 P090GSA 400 DW S 010 - 0 - Aprb PDFvicvarg3235No ratings yet

- Memoria Techo TijeralDocument14 pagesMemoria Techo Tijeralvicvarg3235No ratings yet

- Estructuras 2 Cancha Voley2-ModelDocument1 pageEstructuras 2 Cancha Voley2-Modelvicvarg3235No ratings yet

- Planos PuenteDocument1 pagePlanos Puentevicvarg3235No ratings yet

- Instrucciones para el uso seguro del esmeril angularDocument6 pagesInstrucciones para el uso seguro del esmeril angularLuis Cristian Ahumada FuentesNo ratings yet

- Circuito SaludableDocument2 pagesCircuito Saludablevicvarg3235No ratings yet

- Instrucciones para el uso seguro del esmeril angularDocument6 pagesInstrucciones para el uso seguro del esmeril angularLuis Cristian Ahumada FuentesNo ratings yet

- Malla A TierraDocument1 pageMalla A Tierravicvarg3235No ratings yet

- PLAN de IZAJE-tijerales Rev1Document6 pagesPLAN de IZAJE-tijerales Rev1vicvarg3235No ratings yet

- Pspat' PDFDocument1 pagePspat' PDFJulio Vega Angeles100% (1)

- Soportes Presentación1Document1 pageSoportes Presentación1vicvarg3235No ratings yet

- Plano Talleres CerroDocument1 pagePlano Talleres Cerrovicvarg3235No ratings yet

- Pozo HorizontalDocument1 pagePozo Horizontalvicvarg3235No ratings yet

- PROPUESTA 1-Model PDFDocument1 pagePROPUESTA 1-Model PDFvicvarg3235No ratings yet

- Arreglo de AlmacenDocument1 pageArreglo de Almacenvicvarg3235No ratings yet

- Iso 18000Document11 pagesIso 18000Leidy OyolaNo ratings yet

- TesisDocument25 pagesTesisTaniia Estefani Ch CNo ratings yet

- Artículo 14-29Document5 pagesArtículo 14-29Abraham LópezNo ratings yet

- Kanban Qué Es Las 6 Prácticas Principios de Gestión Del Cambio Qué No Es Principios de Gestión Del ServicioDocument8 pagesKanban Qué Es Las 6 Prácticas Principios de Gestión Del Cambio Qué No Es Principios de Gestión Del ServicioJavier CaraguicheNo ratings yet

- Sistema JurídicoDocument4 pagesSistema Jurídiconahuel bonfiglioNo ratings yet

- Modulo 5 Semana 5 PDFDocument18 pagesModulo 5 Semana 5 PDFJuan PerezNo ratings yet

- 03 Nuevo Cambio de Polines Correas TransportadorasDocument55 pages03 Nuevo Cambio de Polines Correas TransportadorasGenesis Herrera ValenciaNo ratings yet

- Nunca Voy A Entendender A La Gente Que Hace de Las Pequeñas Verdades de PerogulloDocument2 pagesNunca Voy A Entendender A La Gente Que Hace de Las Pequeñas Verdades de PerogulloJose Carlos Tuero CalcinaNo ratings yet

- Capitulo 10 Distribución de Las InstalacionesDocument19 pagesCapitulo 10 Distribución de Las InstalacionesAna RodriguezNo ratings yet

- Informe de ProyectoDocument10 pagesInforme de ProyectoCopias AmozocNo ratings yet

- Proy Ingrid IzaguirreDocument16 pagesProy Ingrid IzaguirreDeyver Jandwer Chavez CordovaNo ratings yet

- Trabajo Monográfico 222Document24 pagesTrabajo Monográfico 222Jonathan GómezNo ratings yet

- Giovana Osorno Rodriguez: Noción de La Comercialización InternacionalDocument5 pagesGiovana Osorno Rodriguez: Noción de La Comercialización InternacionalAngie AngelNo ratings yet

- Resumen Etapa Productiva Actividad 4Document7 pagesResumen Etapa Productiva Actividad 4John GutierrezNo ratings yet

- Del Libro de La Base de Datos EDocument9 pagesDel Libro de La Base de Datos EZelta TorresNo ratings yet

- SILPANCHO y MILANESADocument5 pagesSILPANCHO y MILANESAjessica bustillo marquezNo ratings yet

- Informe Julio ReplicaDocument8 pagesInforme Julio ReplicaTatti CabreraNo ratings yet

- History Francesa 1Document344 pagesHistory Francesa 1Danna Robles AngelNo ratings yet

- Intervención rutas Medellín-Costa Atlántica por emergencia HidroituangoDocument3 pagesIntervención rutas Medellín-Costa Atlántica por emergencia HidroituangoJulio Ernesto Hurtado SuárezNo ratings yet

- Actividad 6 - Lascano JenniferDocument7 pagesActividad 6 - Lascano JenniferJennifer PaolaNo ratings yet

- CV 01-2023 SilverioDocument8 pagesCV 01-2023 Silveriogabriel riveraNo ratings yet

- CÓMO INSTALAR PISO LAMINADoDocument5 pagesCÓMO INSTALAR PISO LAMINADoOMAR ALFONSO GALLEGOS LOPEZNo ratings yet

- Unidad 6 Sistema Integrado de Programación y Control de Proyectos de InversiónDocument21 pagesUnidad 6 Sistema Integrado de Programación y Control de Proyectos de InversiónAlan Delgado100% (2)

- Componentes lógicos computadorDocument60 pagesComponentes lógicos computadorLeonardo Pulido MartínezNo ratings yet

- AgendaDocument13 pagesAgendaJing XingNo ratings yet