Professional Documents

Culture Documents

VBA Excel 2013 Programacion en Excel Mac

Uploaded by

reclatis14Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

VBA Excel 2013 Programacion en Excel Mac

Uploaded by

reclatis14Copyright:

Available Formats

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

La producción de ácido acrílico

akanksha Puwar 1, Jalan kashish 2

Instituto Indio de Tecnología de Delhi, Hauz Khas, Nueva Delhi, 110016, India

Resumen: Este informe proporciona un análisis completo de un método alternativo de producción de ácido acrílico y destaca las ventajas que tiene sobre los métodos convencionales. Cubre todos

los aspectos que hay que considerar, mientras que la creación de una nueva planta de producción y por lo tanto puede actuar como una guía adecuada. Después de haber establecido la necesidad

y rentabilidad perspectivas de la configuración de ácido acrílico utilizando etileno sobre otros posibles mecanismos de producción en las secciones iniciales, la hipótesis original se demostró

correcta. Después de esto, los diversos diagrama de flujo de proceso y los parámetros del proceso se declararon que hace hincapié en los diversos equipos y materias primas necesarias para el

proyecto y dio una estimación aproximada de la capacidad de producción de la planta. Un análisis en profundidad se llevó a cabo mediante el uso de Balances de masa y energía que pueden

usarse para entender los requisitos de material y de energía para el proceso en términos de las tasas de flujo y utilidades. El ideal ruptura de este requisito de potencia a través de intercambiadores

de calor y utilidades calientes y frías se hizo y un intercambiador de red global de calor se elaboró. ASPEN Las simulaciones se corrieron que calcula y verifica los valores más intrínsecos como

todos los caudales, la composición, la entropía y valores de entalpía para las diferentes corrientes del procedimiento. El Proceso Diagrama de flujo proporciona una representación nítida de la

concepción global de la planta. Nuestra HEN tiene 3 intercambiadores de calor, 4 utilidades frías y 1 utilidad caliente. Tenga en cuenta que este es el diseño del MER que utiliza los servicios

públicos mínimos y máximo de recuperación de calor. El análisis económico muestra que el proyecto cuenta con una inversión inicial muy pesado de más de Rs. 22 millones de rupias y por lo

tanto hace que sea factible para sólo aquellos que tienen acceso a esa fuerte inversión a una tasa de interés razonable. Sin embargo, la alta tasa de retorno (7,8%) y el periodo de recuperación baja

(6,3 años) hace que nuestra inversión rentable. Además, los beneficios anuales son muy altos en comparación con el costo de operación que implica que en el largo plazo, cuando la alta inversión

inicial ya está recuperado, nuestro proyecto va a ser muy rentable.

palabras clave: Producción de ácido acrílico, el análisis de PTA, análisis Pinch

1. Introducción

El ácido acrílico (CH 2 = CHCOOH) es el ácido carboxílico insaturado más

simple y existe como un líquido incoloro con olor acre a temperatura y presión

estándar (T = 298K, P = 1 atm). Ácido acrílico encuentra aplicaciones en

diversas industrias debido a su diferente grado de durabilidad, adherencia y

dureza. ácido acrílico crudo es (1):

• Se utiliza como monómero en polímeros superabsorbentes (SAP) que tienen aplicaciones en

pañales para bebés, compresas sanitarias, almohadillas de remojo para el envasado de Figura 1 (A): Demanda - Suministro de Gap en la India (en KTPA) (2)

alimentos, etc.

• Se utiliza para producir acrilatos que tienen aplicaciones en la albañilería y revestimientos

industriales, adhesivos, revestimientos de papel y cuero, abrillantadores de suelos de

madera, pinturas, revestimientos de comprimidos, etc.

• Se utiliza para fabricar vidrio acrílico que es una alternativa al vidrio en

invernaderos

• Se utiliza como monómero en la producción de detergentes

La demanda de ácido acrílico ha ido en constante aumento debido al crecimiento de la

demanda de PAE, y el crecimiento en el mercado de adhesivo a base de agua y la

industria de bienes raíces, pero nuestro país sigue dependiendo de los proveedores

Figura 1 (B): El tamaño del mercado del ácido acrílico india (INR

extranjeros. La brecha de oferta y demanda está aumentando muy rápidamente y se

mil millones) (2)

espera que alcance 260 kilo toneladas por año (KTPA) por 2,020 . (Figura 1A) El

mercado indio de ácido acrílico parece muy lucrativo como es evidente a partir de datos

Llegamos a la conclusión de que la creación de una planta de ácido acrílico será

que se muestran abajo (figura 1B) (2).

rentable debido a la escasa competencia interna existente. Podemos vender a un

precio más bajo en comparación con los fabricantes extranjeros debido a la reducción

en el transporte y la costumbre de costes. Como brecha entre oferta y demanda es de

210 KTPA, estamos planeando para la planta con una producción de 100 KTPA para

cumplir con el pronosticadas demand.Mumbai y Gujarat son las mejores ubicaciones

posibles debido a factores como el apoyo del gobierno, floreciente economía, facilidad

de hacer negocios, buena infraestructura y la disponibilidad de materia prima, energía

y mano de obra, etc.

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 403

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

Nuestros principales clientes serán Delta Chemsol, Meru Chem Private Limited,

Madhu productos químicos, etc. Virâj Industrias (3) que son importadores y ácido

acrílico suppliersof en la India. Vamos a enfrentar la competencia de compañías

como AB Enterprises (Bombay), Triveni Interchem Pvt. Limitado.

(Vapi), AS

Productos químicos (Hyderabad), Alpha Chemika (Bombay) (4). Entre los jugadores

extranjeros, EE.UU. y China son los principales exportadores.

2.2 Ácido acrílico a partir de etileno

2. Los procesos existentes para ácido acrílico

Producción Ácido acrílico puede ser fabricado a partir de etileno en un proceso de tres

pasos a saber, la oxidación de etileno, carbonilación de óxido de etileno, y

2,1 ácido acrílico por Sequential deshidratación y la oxidación de ácido reordenación de βpropiolactone catalizada. Costo de la materia prima, el

glicerol etileno, es el mayor contribuyente en el costo total de la producción.

La producción de ácido acrílico utilizando la técnica de deshidratación-oxidación

de glicerol es un enfoque muy atractivo. Esto es principalmente porque la materia En la primera etapa, el etileno se oxida a óxido de etileno con oxígeno de alta

prima, glicerol, está disponible en cantidad suficiente como subproducto del pureza a fin de minimizar el volumen de reacción. Esta reacción se lleva a cabo en

proceso de producción de biodiesel. El biodiesel es una industria en rápido fase vapor en un reactor tubular. La plata se usa como un catalizador en soporte

crecimiento y también lo es la producción de glycerolthat se ha incrementado en de α-aluminio. Las impurezas de Cs y Re se añaden al catalizador con el fin de

10 veces (~ 1 millón a 10 millones de toneladas) en la última década. Esto ha aumentar la selectividad de óxido de etileno a 80-90%. La reacción se lleva a cabo

llevado a una caída en el precio de la glicerina en casi un 60% en los últimos diez a una temperatura de 240 hasta 290 o C y una presión de 15-25 bar. Puesto que la

años. (5) reacción es altamente exotérmica, la eliminación de calor es un requisito

importante para mantener una alta selectividad. Después de la purificación, es

posible obtener una corriente de producto de 99,5% de pureza.

El proceso de reacción implica dos pasos - primero isdehydration de glicerol en

acroleína

Deshidración: do 3 H 5 ( OH) 3 • do 3 H 4 O + 2 H 2 O glicerol • La Oxidación: do 2 H 4 + 0.5 ° 2 • do 2 H 4 O

acroleína + 2 Agua (5) Etileno + 0,5 Oxygen • Óxido de etileno( 6)

El siguiente paso es la oxidación de la acroleína en ácido acrílico y subproductos principales En el segundo paso, el óxido de etileno se carbonila para producir

son acetaldehído y ácido acético. β-propiolactona en presencia de [Co (CO) 4] como el catalizador y el

Oxidación: do 3 H 4 O + 0,5 O 2 • do 2 H 3 COOH + H 2 O acroleína + 0,5 pirofosfato de tiamina (TPP) como el promotor. La propiolactona producto es

Oxygen • El ácido acrílico + agua (5) tóxico y por lo tanto no puede ser aislado. La reacción se lleva a cabo en fase

líquida bajo condiciones isobáricas (presión de CO se mantiene constante) y a

La reacción se lleva a cabo utilizando dos tipos diferentes de catalizador de lecho una temperatura de 240 o DO.

empaquetado en un único reactor de lecho fijo debido a mayor rendimiento

(75%) en comparación con catalizador de lecho lleno solo cuando el rendimiento

es sólo del 25%. Para la etapa de deshidratación, Cs 2.5 H 0.5 PW 12 O 40 apoyado en carbonilación: do 2 H 4 O + CO • do 3 H 4 O 2

Nb 2 O 5 ( CsPW-Nb) se utiliza como un catalizador y para la etapa de oxidación, El óxido de etileno + CO • β- propiolactona ( 6)

óxidos mixtos vanadiummolybdenum soportados en carburo de silicio (VMO-SiC)

es used.Acetol y agua que son el subproducto de la etapa de deshidratación no En el último paso, β-propiolactona sufre un reordenamiento para formar ácido

tienen ningún efecto negativo en la subsiguiente oxidación paso. También, no acrílico en presencia de ácido fosfórico como catalizador y metil mono-éter de

hay desactivación de cualquiera de los catalizadores y ambos de ellos puede ser hidroquinona (MEHQ) como inhibidor para evitar que el producto de

completamente regenerado por combustión de coque en 500 o C. La reacción se polimerización. se añade una pequeña cantidad de agua a catalizador para

lleva a cabo a una temperatura óptima de 300 o C y presión ambiente ya que aumentar su viscosidad y mantener como fase líquida. La reacción se lleva en

aunque el aumento de la temperatura aumenta la conversión, pero vacío a alta temperatura para conseguir por conversión pase de 0,97 y la

compensación es disminución de la selectividad. conversión global de 0.995. ( 6)

Reordenamiento: do 3 H 4 O 2 • do 2 H 3 COOH

β- propiolactona • Ácido acrílico( 6)

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 404

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

2,3 ácido acrílico a partir de propileno

2,5 ácido acrílico a partir de ácido láctico

La producción de ácido acrílico a través de la oxidación parcial catalítica de

propyleneis otro approach.Propylene económicamente viable es fácilmente El ácido acrílico puede ser producida por la deshidratación en fase vapor de

disponible como un subproducto de la formación de grietas de naptha.Production ácido láctico. Este método de producción de ácido acrílico es altamente

de ácido acrílico se lleva a cabo por dos etapas de oxidación selectiva de deseable, ya que se produce a partir de un bioderivative, que es una fuente

propileno a ácido acrílico donde acroleína es una acción rápida intermedio. La de energía renovable. Varios catalizadores como dihidrógeno fosfato de sodio

reacción de oxidación se lleva a cabo en un intervalo de temperatura de 310-350 0 C (NaH 2 correos 4), sílice / alúmina, Ca 3 ( PO4) 2 apoyado onsilicaare utilizado para

y es altamente exotérmica. Se lleva a cabo en reactor de lecho fijo usando óxido la deshidratación de ácido láctico. Sulfato de calcio con sulfato cúprico y

mixto de arsénico, tántalo y molibdeno como catalizador. ácido acrílico glacial fosfato se añaden como promotor y CO 2 como gas portador con el fin de

grado / año 200 lb MM puede ser producido industrialmente utilizando esta técnica. aumentar la selectividad de la ayuda acrílico a 60-70%. La reacción se lleva a

Este diseño del proceso es avanzado tecnológicamente en términos de cabo una temperatura de 325-400 ° C. Cuando la temperatura de reacción

rendimiento de alta producción, la catálisis de ácido insaturado de hidrocarburo aumenta desde 325 ° C a 400 ° C, hay un cambio drástico en la conversión

saturado y optimización de componente de proceso. El proceso de valores de los de ácido láctico es decir, del 60% al 100%. (8)

clientes como

eso es bajo costo y

ambientalmente responsable y tiene una alta pureza. reacciones secundarias principales El ácido láctico + NaH 2 correos 4 • Ácido acrílico

son la formación de ácido acético a través de propileno activado o acroleína y la

oxidación de hidrocarburos para dar dióxido de carbono. Las reacciones secundarias 3. El análisis de la viabilidad económica de las

pueden minimizarse manteniendo la temperatura a nivel deseado mediante la

procesos

eliminación del calor de reacción ( 7 )

En esta sección, vamos a discutir la viabilidad económica de la processesthat

Oxidación: do 3 H 6 + O 2 • do 3 H 4 O + H 2 O Propileno +

se discutió en la sección anterior. Fuera de los tres procesos principales

Oxígeno • La acroleína + Agua

discutidos, necesitamos a favoritos uno al eliminar el resto. Proceso 5 se

Oxidación: do 3 H 4 O + 0.5 ° 2 • do 2 H 3 COOH acroleína +

elimina debido a las temperaturas de reacción muy altas (~ 400 o C), que

Oxígeno • Ácido acrílico

conduce a coste de operación alta. Además, en esta reacción, se forman

oligómeros no volátiles de ácido láctico que envenenan el catalizador (11). La

supresión de su formación requiere altas tasas de dilución de este modo esta

reacción es difícil

a escala industrial a

levels.Process 3 y 4 son esencialmente los mismos a excepción de la forma se

obtiene propileno. Por lo tanto utilizamos un análisis común para ambos. Aquí,

suponemos aire que debe utilizarse para el suministro de oxígeno. Por lo tanto,

siendo el aire una materia prima barata; estamos ignorando su coste en el cálculo de

los valores EP (6). En el procedimiento 1, la selectividad (S) de ácido acrílico es 95%

2,4 ácido acrílico a partir de oxidación de propano

y el resto 5% es principalmente acetol, que es un subproducto en este proceso, y

para el proceso 3, la selectividad de ácido acrílico es 60% y el 40% es para el

El ácido acrílico puede ser fabricado a partir de propano de una manera atractiva.

subproducto es decir, ácido acético (7) proceso .En 2, el primer paso es decir,

Esto es principalmente porque el propano es muy menos caro que de propileno. En este

oxidación de etileno se considera que es process.The reversible mismo se ha

método, el propano es catalíticamente oxi-deshidrogenado para formar una mezcla

incluido en el cálculo de EP (5). Suponemos 100% de conversión total en cada una

de propileno y propano. Después, la mezcla de propileno y propano se utilizan para

de estas reacciones. Coste de corrientes implicadas en cada proceso se muestra en

producir ácido acrílico en bruto utilizando el proceso de oxidación de propileno en

la Figura 3.1 ( www.indiamart.com).

dos etapas como se discutió anteriormente. (9)

proceso 1 proceso 2 Proceso 3 y 4

Materia Prima (R1) Glicerol Etileno propileno

Precio / Kg Rs. 70 Rs. 52.75 Rs. 52.833

Precio / mol Rs. 6,477 Rs.1.884 Rs. 2.222

Materia Prima (R2) Monóxido de carbono

Precio / Kg Rs. 14.601

Precio / mol Rs. 0.41

Producto (P) Ácido acrílico Ácido acrílico Ácido acrílico

Precio / Kg Rs. 150 Rs. 150 Rs. 150

Precio / mol Rs. 10.815 Rs. 10.815 Rs. 10.815

Subproducto (BP) acetol Ácido acético

Precio / Kg Rs. 150 Rs. 34

Precio / mol Rs. 11.1 Rs. 2.04

La ecuación general S * P + (1-S) * BP-R1 P - R1 - R2 S * P + (1-S) * BP - R1

Potencial económico 0,95 * 10.815 + 0,05 * 11,1 a 1 * 6,477 = 4,352 1 * 10.815 - 1 * 1.884- 1 * 0,41 = 8,521 0,6 * 10.815 + 0,4 * 2,04 a 1 * 2,222 = 5,083

Viabilidad Bajo Alto Medio

Figura 3.1: Análisis económico de todos los procesos diferentes

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 405

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

A partir de los valores de potencial económico (EP), es evidente que el proceso de la producción de ácido a partir de etileno) y Proceso 3 (producción de ácido acrílico a

1, es decir, producción de ácido acrílico por la deshidratación secuencial y la partir de propileno) ya que los valores EP son casi iguales. Para esto, es necesario

oxidación de glicerol, es menos viable en comparación con las otras opciones. Por lo centrarse en la facilidad de disponibilidad de las materias primas, que pueden ser

tanto, es menos preferido debido a su baja viabilidad. Sin embargo, es necesario analizadas sobre la base de las tasas de producción de estos materiales.

llevar a cabo un análisis más detallado para elegir entre el Proceso 2 (acrílico

Figura 3.2: Comparación de etileno y propileno de producción (10)

Como es evidente a partir de la figura 3.1, la ración de las tasas de producción de ser separados, colocamos una columna de destilación después de la primera

etileno y propileno es casi igual hasta 2006, pero Post que, las tasas de producción de reactor solamente y enviamos la corriente de reciclado desde la parte superior a la

propileno comenzó a caer hacia abajo mientras que la de etileno comenzaron a mezcladora. Esto está de acuerdo con la heurística generales para la separación

disparar. Esto puede atribuirse a la creciente disponibilidad de etano a partir de gas de como la adición de CO (Punto de ebullición -191.5 o C) al reactor 2 (R-2) habría

esquisto de bajo costo. Por otra parte, como las nuevas galletas de etano puro entró en aumentado el separationcost para las dos corrientes de recirculación (etileno y CO).

existencia, se prevé que la producción de etileno para aumentar aún más mientras que epóxido de etileno destilado se alimenta entonces a un reactor CSTR (R-2), junto

la producción de propileno se prevé que se mantienen bajas . (10) con corriente pura de monóxido de carbono para la mezcla eficaz de CO. Utilizamos

CSTR sobre reactor tubular porque la fase líquida catalizada de reacción tiene un

mayor rendimiento en CSTR para las reacciones de primer orden. La corriente de

producto del reactor R-2 se alimenta la columna todistillation D-2that se mantiene a

4. Diagrama de flujo del proceso para la producción de acrílico baja presión para mantener la temperatura del rehervidor. β-propiolactane siendo

las hojas pesada llave asbottom producto y sin reaccionar CO y epóxido de etileno,

ácido a partir de etileno

que salen productos ASTOP se reciclan de nuevo al reactor tóxico

R-2.β-propiolactanebeing no está aislado y por esa Reactor 2 está estrechamente

El diagrama de flujo detallado proceso se da en la Figura 3.2. Secuencia 1

acoplados con el Reactor 3, que es un reactor de lecho apacked (R-3) donde

(etileno) y la corriente 2 (aire para el oxígeno) se mezclan y se calienta a

reacción de transposición se lleva a cabo en presencia de catalizador ofacid (ácido

temperatura de reacción y presión.El corriente mixta se alimenta al reactor de

fosfórico). La corriente de producto está completamente en fase de vapor que luego

microcanales debido a sus ventajas sobre reactor tubular. Las ventajas incluyen

se dirigió para eliminar el líquido. productos líquida evaporada se reciclan de nuevo

el hecho de que tiene una superficie más grande en relación al volumen (S / V),

al reactor y el vapor de ácido acrílico se alimentan entonces enel serie de columna

que conduce a una gestión eficaz del calor y disminuye el volumen de aguas

de destilación para la purificación adicional.

abajo y aguas abajo recipiente sizing.Also, si se produce una explosión (debido a

la alta presión) microcanales pueden soportar con facilidad. Desde etileno (Punto

de ebullición 103 o C) y óxido de etileno (Punto de ebullición 10,7 o C) puede

fácilmente

Figura 3.3: Diagrama de flujo del proceso para la producción de ácido acrílico

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 406

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

5. Parámetros de proceso límite permisible a pesar de que la constante de velocidad aumenta con la

temperatura. Aparte del hecho de que es más fácil y más viable para mantener la

Como se concluyó en la discusión anterior, vamos a seguir adelante con la temperatura y presión más baja, esta elección se basa también en la observación

producción de ácido acrílico de etileno. Esta reacción tiene lugar en tres pasos - de que el aumento de temperatura y por conversión pase conduce a la disminución

oxidación, de carbonilación y de reordenamiento. El primer paso es la oxidación de de la selectividad. Por lo tanto, el etileno se recicla y óxido de etileno se separa a

99,5% de pureza para empujar la reacción en la dirección hacia adelante.

etileno, reacción de primer orden con una constante de la reacción (k) en 250 o C es

oC=

k 250

8.91 * 10- 4 / sec y Ea = 52.129 kJ / mol ( 12 ). Esto se puede utilizar para

calcular el valor k a cualquier otra temperatura. Uso de Vant Hoff ecuación [ln

El tipo y las condiciones del reactor para todos los pasos han sido SPECIF IED de la tabla

(k 2 / k 1) = Ea / R * (1 / T 1- 1 / T 2)], el valor de k en 285 o C es k 285

oC= 1.89 * 10- 3 / segundo. Aquí nosotros de abajo (6). Aquí, la expresión de velocidad está escrito en forma general ya que los

asumir que la reacción reversible. Thetemperature se mantiene a 250 o C y la valores de otras constantes de velocidad no se podían encontrar en la literatura.

presión a 20 bar y por conversión pase al 12%, que se encuentran hacia el

extremo inferior de la

Reacción Tipo de reactor Temperatura Orden de presión de la reacción expresión de la velocidad

Oxidación microcanal 250 ° C 20 bares primero k F[ Etileno] - k segundo[ Óxido de etileno]

carbonilación CSTR 175 o do 30 bares Cero k'

Reordenamiento Cama empacada 170 o do 0,133 bar primero k '' [propiolactona]

Figura 4.1: Parámetros de reactores

Los parámetros para diferentes corrientes de los 3 reactores se han etileno a ser limitante reactivo en este case.When aplicamos el balance de energía

especificado en la Figura 4.1. Estos datos se extrae de la literatura ya que la a través de esta corriente, la temperatura de la mezcla viene a ser 21,8 ° C. Reactor

realización del experimento a una escala tan grande está fuera del alcance de 1 está funcionando a 250 ° C, por lo que para mantener esa temperatura, se añade

este curso. Figura 4.2. incluye la mayoría de los parámetros, que serán un intercambiador de calor entre el mezclador y el reactor para elevar la

necesarios mientras que la realización de peso y balance de energía en el temperatura de mixtureto 250 ° C. Las ecuaciones de balance de calor en el gráfico

Informe 5. Cualquier información adicional que pueda ser requerida será se calculan basándose en el valor de Cp de etileno como 42,9 J / (mol · K) y 29.29 J

/ (mol · K) para el oxígeno. El calor a través de diversos intercambiadores de calor se

incluidos más adelante, con la debida justificación. (13) calcula utilizando MCPT. Hay un total de / h de velocidad del flujo de salida

14592.82kg, y contiene el producto óxido de etileno y una gran cantidad de

Corriente Velocidad de flujo T ( o C) P H (kJ / productos secundarios y etileno sin reaccionar y oxígeno. A continuación, la

(bar)

(kg / hr) kg)

corriente de producto de reactor 1 entra en una columna de destilación 1 (D1) para

Etileno 8126 67 20 1920

la separación de la que el etileno sin reaccionar y oxígeno entra en la corriente de

Oxígeno 6699 67 20 38.5

reciclo con la velocidad de flujo de

El óxido de etileno + CO 6614 80 12 - 2574

propiolactona 16918 37,7 0,133 -4,556

Figura. 4.2: Caudales Parámetros

2461.87kg / hrand el óxido de etileno producto entra en el reactor 2 con la

velocidad de flujo de 12130.94 kg / h.

6. Los balances de masa y energía

Cálculos de ejemplo para el equilibrio de masas

El diagrama de flujo del proceso detallado de la producción de ácido acrílico

Tomando x = 0,95

se muestra en Figure.5.4with las tasas de temperatura y flujo de cada

Secuencia 6 = 275,4 Kmol EO = 12130,95 kg / h Corriente 7 =

corriente. En primer lugar etileno y oxígeno se mezcla a 67 ° C con una tasa

275,4 Kmol CO = 7711,2 Kg / hr

de flujo de 8.126 kg / hr y 6699 kg / hr, respectivamente. El caudal combinado

de la mezcla de etileno y oxígeno viene a ser 17286,87 kg / hr asumiendo

Stream8 = β-propiolactona + EO + CO = 13,77 Kmol EO + 13,77 Kmol CO = 606,57 Kg / hr

= 2 * (275.4- (0,95 * 275,4)) kmol / hr + (0,95) * 275.4Kmol / hr = 289,17 kmol EO + 385,56 Kg / hr CO = 992,13 Kg / hr (EO +

/ hr CO)

Corriente 10 = β-propiolactona = 0,95 En el reactor 2, se añade monóxido de carbono con un caudal de

* 275,4 kmol / h = 261,63 kmol / h = 7711.2kg / hr a una temperatura de 176 ° presencia C.In de CO, óxido de

261,63 * 72 Kg / hr = 18853,84 kg / h etileno se convierte en β- propiolactane. La corriente de producto total, que es

20837.89kg / hr, entra en la columna de destilación (D2). Los componentes

pesados, βpropiolactone hojas como el producto de cola a una velocidad de

Secuencia 9 = Corriente 8- Corriente 10 = 18853.84 kg / h, mientras que la tecla de luz, que consta de CO sin reaccionar y

27,54 Kmol (EO + CO) oxideleave etileno como destilado a una velocidad de

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 407

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

999.13kg / hr, que se recicla más. Para mantener la temperatura alrededor del

reactor CSTR, se añade un intercambiador de calor para disminuir la exigencia de

calor de la corriente de reciclo. La corriente de producto del reactor 2 pasa a un

reactor 3, que es un reactor de lecho relleno. los β- corriente propiolactane es

corriente de líquido puro con una temperatura de 232 ° C y una velocidad de flujo de

masa total de 18853.84kg / hr. Para mantener la temperatura de 170 ° C alrededor Figura 5.1: Equilibrio de calor para la corriente 10

del reactor de lecho compacto, β- corriente propiolactane se enfría mediante un

intercambiador de calor de carga de calor -550KW como se muestra en Figure.5.2.

En el reactor 3, reacción de transposición se lleva a cabo en presencia de ácido

fosfórico que tiene una velocidad de flujo de 4.704 kg / hr. El streamsfed al reactor

se encuentran en la fase líquida, mientras que los productos del reactor están en

fase enteramente vapor, que luego se dirigió para eliminar el líquido. Por lo tanto,

theproduct corriente de reactor 3 entra en la columna de destilación (D3) para la Figura 5.2: Equilibrio de calor para la corriente 9

separación de la que mostró productos líquidos ( β- propiolactane) se reciclan de

nuevo con una velocidad de flujo de 2092.32kg / hr y vapores de ácido acrílico se La tabla de flujo para el proceso se da en la Figura 5.3.

recogen como un producto deseado con un caudal de

18836.71kg / hr a una temperatura de 37,7 ° C. Se supone que en el reactor 3

solamente 90% de β- propiolactane se convierte en ácido acrílico y restante entra

en la corriente de reciclo.

Corriente Total de

componentes T s ( DO) T t ( DO)

Nº velocidades de flujo (kg / h)

1 Etileno 8126.0 67 21.8

2 Oxígeno 6699.0 67 21.8

3 El etileno + O 2 17286.8 21.8 250

4 do 2 H 4 + Óxido de Etileno + O2 14592.8 250 --

5 do 2 H 4 + O 2 2961.8 9.03 67

6 Óxido de etileno 12130.9 18.4 80

7 CO 7711.2 176 --

β- propiolactane + Óxido

8 20837.8 80 --

de Etileno + CO

9 Óxido de Etileno CO + 999,1 128,5 37.77

10 β- propiolactane 18853.8 232 170

11 Ácido fosfórico 4707 170 --

12 El ácido acrílico + β- propiolactane 20929 170 --

13 Ácido acrílico 18836.7 37.7 --

14 β- propiolactane 2092.3 197,0 170

Figura 5.3: Llenar la tabla Corriente

El diagrama de flujo detallado para el proceso se da en Figure.5.4

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 408

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

Figura 5.4: Diagrama de flujo detallado

7. Integración de calor

El diagrama de flujo detallado para el proceso se da en Figure.5.5

Hemos elegido • T min = 20 o C. Figura 6.1 contiene datos de flujo para todas las corrientes.

Tipo de corriente T en (O C) T * en (O C) T a cabo (o DO) T * afuera (O DO) • H (KW) 1 / MCP MCP Fría

21.8 31,8 250 260 1730.89 0,13183 7,5865

Caliente 250 240 34.455 24.455 -8795.996 0,0245 40.8163

Frío 18.411 28.411 80 90 409.411 0.1504 6.6489

Caliente 128,5 118,5 37.77 27.77 - 201.05 0.4512 2.2163

Caliente 232 222 170 160 - 550 0,11272 8,8715

Caliente 197,03 187,03 170 160 - 26.64 1.0146 0.9856

Figura 6.1: Flujo de datos para el Diagrama de Flujo

Los saldos de población corriente y de calor para los intervalos de temperatura respectivos se dan en la Figura 6.2.

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 409

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

T * ( o DO) corriente Población • intervalo T ( o DO) • cp do - • cp h ( KW / o DO) • H (KW) Superávit / Déficit

260

240 20 7.5865 151.73 Déficit

222 18 - 33.2298 - 598,14 Superávit

187.03 34.97 - 42.1013 - 1472.19 Superávit

160 27.03 - 43.0869 - 1164.64 Superávit

118,5 41.5 - 33.2298 - 1379.04 Superávit

90 28.5 - 35.4461 - 1010.21 Superávit

31.8 58.2 - 28.7972 - 1675.99 Superávit

28.411 3,389 - 36.3837 - 123.30 Superávit

27.77 0,641 - 43.0326 - 27.58 Superávit

24.455 3.315 - 40.8163 - 135.30 Superávit

Figura 6.2: mesa población corriente y temperatura intervalo balances térmicos

Figura 6.3 y 6.4 representan el diagrama de calor en cascada para el sistema Figura 6.5 representa la GCC correspondiente para el diagrama de calor en cascada

con y sin utilidades de calor. Las temperaturas Pinch viene a ser 250 o C. La obtenido.

Utilidad mínimo caliente requerida es Q Hmín = 151.73KW y la utilidad mínima

requerida es fría Q Cmin = 7586.48KW. T * ( o DO) • H (KW)

260

151.73

240

T * ( o DO) • H (KW)

0

260 0

222

598,13

240 - 151.73

187.03

2070.42

222 446.40

160

3235.06

187.03 1918.69

118,5

4614.09

160 3083.33

90

5624.3

118,5 4462.36

31.8

7300.3

90 5472.57

28.411

7423.6

31.8 7148.57

27.77

7451.19

28.411 7271.87

24.455

7586.48

27.77 7299.46

Figura 6.4: diagrama de calor en cascada para el sistema con el calor

24.455 7434.75 utilidades

Figura 6.3: diagrama de calor en cascada para el sistema sin

utilidades de calor

Figura 6.5: Curva Gran Compuesto

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 410

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

Figura 6.6: Gráfico corriente de flujo

Puesto que ninguna corriente está presente por encima de la pizca, sólo nos centramos en el La red después de que todos los ajustes necesarios. la desigualdad cp se ha

análisis por debajo del sujetador. diagrama de flujo del flujo se muestra en la Figura 6.6. Figura 6.7 tenido en cuenta al diseñar esta red.

representa el intercambio de calor definitiva

Figura 6.7: Final de la Red Intercambiador de Calor

En este sentido, no tenemos lazos en nuestra HEN generadas hasta el momento, por lo que la

integración mediante la combinación de HEN no es posible aquí. los

• T min violación y balance de calor se han tomado cuidado de, y por lo tanto la figura

6.7 muestra el final de Red de Intercambio de Calor que será utilizado para la

simulación ASPEN. Los detalles sobre el tipo, temperaturas y caudales de utilidad

se llevará a cabo en el análisis económico. Figura 6.8 muestra el sistema

intercambiador de calor simplificado que muestra que no hay bucles.

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 411

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

8. Validación por simulación ASPEN

La figura 7.1 muestra el Diagrama de proceso de flujo (PFD) generada por el

simulador Aspen. Todas las corrientes y el equipo (bloques) se han mostrado

y debidamente etiquetado. Los valores de entalpía generados después de la

simulación ASPEN se desvían ligeramente de los cálculos efectuados en la

sección Balance de masa y energía. Esto puede ser parcialmente porque

hemos tomado valores Cp ser constante, mientras que el cálculo de las

respectivas entalpías. Sin embargo, ASPEN, al ser un programa de

simulación científica no hace ningún tipo de suposiciones. A medida que la

temperatura varía a través del proceso, la variación en los valores Cp conduce

a variación en los valores de entalpía.

Figura 6.7: Final de la Red Intercambiador de Calor

Figura 7.1: Diagrama de flujo del proceso final generado por ASPEN

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 412

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

Figura 7.3: Tabla ASPEN

S16 ácido fosfórico de entrada

S17 ácido fosfórico de purga

S18 Producto (ácido acrílico y beta-propiolactona)

S19 Bottoms (beta-propiolactona) a 197,03 o do

S20 Bottoms (beta-propiolactona) en 170 o C como de reciclaje a B11 S21

ácido acrílico destilado

Nombre Descripción del bloque

de bloque

B1 Mezclador

Figura 7.4: Comparación de energía equilibrio a través de ASPEN B2 Shell y tubo intercambiador de calor (delta Tmin = 20 o DO)

B3 El reactor 1

Figura 7.5 da una breve descripción de cada uno de los flujos y los bloques B4 Shell y tubo intercambiador de calor (delta Tmin = 20 o DO)

en el PFD B5 La destilación en columna ultrarrápida

B6 Shell y tubo intercambiador de calor (delta Tmin = 20 o DO)

B7 reactor 2

Nombre Descripción del flujo de

B8 Shell y tubo intercambiador de calor (delta Tmin = 20 o DO)

corriente

B9 Columna de destilación

S1 etileno de entrada

B10 de carcasa y tubo intercambiador de calor (delta Tmin = 20 o C) B11

S2 oxígeno de entrada

reactor 3

S3 etileno mezclado y O2 a 21.8 o do

B12 de carcasa y tubo intercambiador de calor (delta Tmin = 20 o C) B13

S4 etileno mezclado y O2 a 250 o do

Columna de destilación

S5 Producto reactor (óxido de etileno, etileno y O2) S6

Figura 7.2: La secuencia y de bloque Descripción Tabla

producto del reactor climatizada

S7 Destilado (etileno y O2) como de reciclaje a B1

S8 Bottoms (óxido de etileno) a 18,41 o do 9. Análisis Economico

S9 Bottoms (óxido de etileno) a 80 o do

S10 entrada CO

9.1 total de inversiones de capital

S11 Producto beta-propiolactona

S12 Destilado (óxido de etileno y CO) en 128,5 o do

En esta sección, vamos a calcular el total de inversiones mediante el uso de las

S13 Destilado (óxido de etileno y CO) a 37,77 o do

relaciones empíricas que implican gastos en el sitio. Asumimos nuestro costo en el

S14 Bottoms (beta-propiolactona) en 232 o do

lugar de incluir el costo de los equipos, tales como los tres reactores, así como todo el

S15 Bottoms (beta-propiolactona) en 170 o do

calor de carcasa y tubos

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 413

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

intercambiadores. Tenga en cuenta que estamos ignorando el costo asociado con Teniendo en cuenta los grandes costes de fabricación asociados, elegimos

mezcladores y columnas de destilación, ya que son muy inferior en comparación a estas un factor módulo desnuda de 5 (Gas Natural de Alaska a líquidos).

fuertes inversiones. Estos cálculos se basan en la capacidad de producción de nuestra

planta es decir, 18,836 kg de ácido acrílico por hora.

Reactor 2:

9.1.1 Costo de Reactores

Vamos a calcular los costos de dos tipos diferentes de reactores utilizados

reactor CSTR y -microchannel. Suponemos que el material de estos reactores

a ser de acero inoxidable 304. Para los reactores de microcanales, suponemos

que se compone de

4,5 x 10 ^ 7 apila como por nuestra capacidad de producción. El volumen estándar por

pila es de 12,5 cm 3. Estos, junto con otros supuestos se indican a continuación. Los

datos han sido obtenidos a partir de MEPS International Ltd (15). coste módulo

desnudo total se ha tomado para tener en cuenta tanto los costes directos e

indirectos.

Reactor 1 y Reactor 3:

Teniendo en cuenta el nivel medio de los costes de fabricación asociados,

elegimos un factor módulo desnuda de 3.

Los costos totales de los reactores = 2 * 4,09,90,640 + 1,39,93,650 = Rs.

9,59,74,930

9.1.2 Costo de Intercambiador de Calor de Costos:

Coste de los intercambiadores de calor se ha estimado utilizando el método de área. los

cálculos del área han sido se muestra a continuación en la Figura 9.1. Estos cálculos se

basan en nuestra HEN muestra anteriormente, que comprende de 3 intercambiadores de

calor y 5 Utilidades. Los cálculos para el coste de intercambiador de calor de utilizar la

fórmula siguiente: A i = Q / T * C LMTD b = EXP (8,202 + 0,01506 * LNA + 0,06811 * (LNA) 2)

F d = EXP (-0,9003 + 0,0906 * LNA) F P = 0,8955 +

0,04981 * LNA F m = 1,4144 + 0,23296 * LNA Costo

de intercambiador = Cb * Fd * Fp * Fm

No transmitir T (en) T (hacia fuera) LMTD U Q UNA cb fd fp fm Costo de intercambiador

H 1 250.0 207,6 74.38 12.68 1730.89 1835.21 191303.1 0.8030 1.2698 3.16507 617365.1

do 5 230,0 21.8

H 1 207,6 205,7 132,25 12.68 75.00 44.72 10332.1 0.5735 1.0848 2.29977 14783.1

do 6 80.0 68.7

H 1 205,7 197.5 157,14 12.68 344,40 172,85 24046.0 0.6482 1.1521 2.6147 46957.7

do 6 68.7 18.4

servicio caliente vapor 270,0 270,0 28.85 23.78 151,71 221,14 28811.0 0.6629 1.1644 2.6721 59422.4

5 250.0 230,0

utilidad de frío 1 197.5 34.5 42.92 31.71 6644.06 4882.31 564213.9 0.8774 1.3186 3.39302 2214737

agua 40.0 30.0

utilidad de frío 2 128,5 37.4 32.64 31.71 201.39 194.61 26204.9 0.6552 1.1580 2.64233 52541.0

agua 40.0 30.0

utilidad de frío 3 232,0 170,0 164.63 31.71 550.00 105.37 17147.4 0.6198 1.1275 2.49941 29951.1

agua 40.0 30.0

utilidad de frío 4 197,0 170,0 148,34 31.71 26.64 5.66 4596.1 0.4756 0.9819 1.8184 3902.8

agua 40.0 30.0

Total 30,39,660.3

Figura 9.1: El costo de instalación de intercambiadores de calor

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 414

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

9.1.3 Costo total en las instalaciones 9.3 Ganancia Anual

Beneficio anual se ha obtenido sobre la base de la capacidad de producción de la

planta, es decir, 18,836.71kilogram de ácido acrílico / h. También observamos que se

ha supuesto que la planta tiene una duración de un promedio de 20 horas al día y

300 días al año (Para tener en cuenta para el mantenimiento, la limpieza y el tiempo

de apagado de la planta). Beneficio anual después de impuestos viene a ser Rs.

4,23,34,667.

Tenga en cuenta que, dado que no tenemos ningún dato adicional para tener en cuenta

otros gastos como costo de la tierra, maquinaria, etc. Por lo tanto, la inversión de

capital total se obtiene multiplicando el costo en el lugar por un factor de 2,36

(correlación empírica)

9.2 El coste de producción total

El coste de producción o el costo de operación se supone que consisten en sólo el costo

utilidad, ya que es la única cantidad de esta categoría que se puede calcular a partir de

los datos disponibles porque no existe tal correlación empírica para la estimación de los

otros componentes del costo de operación como el alquiler, la mano de obra,

mantenimiento, etc Además, estamos utilizando agua a temperatura ambiente como la

utilidad frío aquí. Por lo tanto, podemos ignorar los gastos derivados de la utilidad frío.

Análisis 9.4 La rentabilidad

Un análisis de flujo de efectivo de 10 años se realiza en Figure9.2. Tenemos assumedthe

primer año que no hay período de beneficios para tener en cuenta el momento de la creación

de la planta.

Año Inversión de Capital Total Anual flujos de efectivo CF acumulativa (Rs.) = = Σ {después de impuestos de Flujo de Caja / (1 + i) ^ t} - Inversión inicial i = 0%

i = 6% i = 8% i = 10%

1 22,37,72,973 - 223772973 - 223772973 - 223772973 - 223772973

2 4,23,34,667 - 18,14,38,306 - 183834608 - 184574207,3 - 185286912,1

3 4,23,34,667 - 13,91,03,639 - 146156905 - 148279053,8 - 150299584

4 4,23,34,667 - 9,67,68,972 - 110611902 - 114672430,2 - 118492922,1

5 4,23,34,667 - 5,44,34,305 - 77078881 - 83.555.186,16 - 89.577.774,89

6 4,23,34,667 - 1,20,99,638 - 45443955 - 54.742.923,15 - 63.291.277,45

7 4,23,34,667 3,02,35,029 - 15599685 - 28.064.901,85 - 39.394.461,59

8 4,23,34,667 7,25,69,696 12555286 - 3363030.264 - 17.670.083,54

9 4,23,34,667 11,49,04,363 39116580 19.509.073,05 2079351.058

10 4,23,34,667 15,72,39,030 64174404 40.686.946,49 20.033.382,51

Figura 9.2: Cash flow acumulado durante 10 años

9.4.1 Período de Recuperación se convierte en 0 teniendo en cuenta ningún tipo de interés (i = 0). periodo de recuperación

periodo de recuperación no tiene en cuenta el valor temporal del dinero (TVM) y los para este proyecto viene a ser de 6,28 años (por interpolación), que se puede ver claramente

principios de descuento / composición. Sin embargo, es claramente la perfecta medida en la figura 9.3.

para comparar proyectos similares. periodo de recuperación es que el tiempo cuando el

flujo de caja acumulativo

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 415

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

Figura 9.3: parcela de cash flow acumulado durante 10 años para i = 0%

Figura 9.4: parcela de cash flow acumulado durante 10 años para diferentes tasas de interés

9.4.2 Retorno de la Inversión IRR = 6% + (-15599685 / (3,02,35,029 + 15599685) * 6 =

Retorno de la inversión (ROI) es una medida directa de la rentabilidad de los inversores. 3,96%

Para nuestro proyecto, retorno de la inversión viene a ser del 7,8%, que es lo

suficientemente bueno desde el punto de vista del inversor. Los cálculos se han mostrado a 9.5 Comentario sobre Economía

continuación:

Desde arriba el análisis económico, se observa que el valor actual neto de nuestra

planta es de Rs. 4,06,86,946 para una tasa de retorno de 8% durante un período de

10 años, que es considerablemente alta. Esta tasa de rendimiento da la idea

verdadera de nuestros beneficios totales, ya que está muy cerca de la ROIwhich

viene a ser

7,8%. La inversión de capital total del proyecto es de Rs.

22,37,72,973 mientras que el costo de operación es de Rs. 84,64,262 por

9.4.3 Tasa Interna de Retorno y el Valor Actual Neto año. Podemos comparar sólo aquellos proyectos con este proyecto que tiene

La fórmula para el valor actual neto (NPV) es la siguiente. Los cálculos la inversión de capital similar. De cálculo, se demuestra que es un método

correspondientes se han mostrado en la figura rentable, ya que se obtiene un VAN positivo al final de 10 años y también el

9.2. Tenga en cuenta que el descuento apropiada correspondiente a diferentes valores

tiempo de recuperación es de 6,2 años, lo cual es bastante menos. Todo el

de interés, mientras que se ha hecho el cálculo de los flujos de caja acumulados de las

análisis anterior se hace asumiendo que el valor de rescate sea de cero, lo

tasas de interés de 6%, 8%, 10%.

que no es aplicable en el escenario de la vida real. Si también se incluye el

valor de rescate, una parte significativa de los costos fijos se recuperará lo

VAN = VAN = Σ {Después de Impuestos Cash Flow / (1 + i) ^ t} - Inversión inicial

que aumentará nuestra ganancia de más de 10 años y nuestro proyecto con

ser más rentables con time.Another factor importante vale la pena escuchar

es la alta ganancia anual en comparación con la baja gastos de explotación

que hace que el proyecto aún más rentable en el largo plazo una vez que la

inversión inicial se amortiza. Por lo tanto,

TIR es que el valor de la tasa de interés cuando el VAN se hace cero. Considerando

10. Conclusión

periodo de recuperación de aproximadamente 7 años, el VPN se convierte en 0 en algún

lugar entre el 0% y el 6%. Calculamos el valor TIR mediante interpolación.

Este informe proporciona un análisis completo de un método alternativo de

producción de ácido acrílico y destaca las ventajas que tiene sobre los métodos

convencionales. Cubre todos los aspectos que hay que considerar, mientras

que la creación de una

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 416

Revista Internacional de Ciencias e Investigación (IJSR)

ISSN (en línea): 2319-7064

Índice de Copérnico Valor (2016): 79.57 | Factor de Impacto (2017): 7.296

nueva planta de producción y por lo tanto puede actuar como una guía adecuada. [13] Erin W. Dunn, Jessica R Cordero, “carbonilación de

Después de haber establecido la necesidad y rentabilidad perspectivas de la Óxido de etileno a beta- propiolactona: Una ruta fácil para poli (3-

configuración de ácido acrílico utilizando etileno sobre otros posibles mecanismos hidroxipropionato) y ácido acrílico”, Nov, 2016 [14] La oxidación de etileno

de producción en las secciones iniciales, la hipótesis original se demostró a óxido de etileno, Shen Wu

correcta. Después de esto, los diversos diagrama de flujo de proceso y los

parámetros del proceso se declararon que hace hincapié en los diversos equipos y Wan, Jan 1953

materias primas necesarias para el proyecto y dio una estimación aproximada de

la capacidad de producción de la planta. Un análisis en profundidad se llevó a

cabo mediante el uso de Balances de masa y energía que pueden usarse para

entender los requisitos de material y de energía para el proceso en términos de las

tasas de flujo y utilidades. La ruptura ideal de este requisito de potencia a través

de intercambiadores de calor y utilidades calientes y frías se hizo y un

intercambiador de red global de calor se elaboró. ASPEN Las simulaciones se

corrieron que calcula y verifica los valores más intrínsecos como todos los

caudales, la composición, la entropía y valores de entalpía para las diferentes

corrientes del procedimiento. El Proceso Diagrama de flujo proporciona una

representación nítida de la concepción global de la planta. Nuestra HEN tiene 3

intercambiadores de calor, 4 utilidades frías y 1 utilidad caliente. Tenga en cuenta

que este es el diseño del MER que utiliza los servicios públicos mínimos y máximo

de recuperación de calor. El análisis económico muestra que el proyecto cuenta

con una inversión inicial muy pesado de más de Rs. 22 millones de rupias y por lo

tanto hace que sea factible para sólo aquellos que tienen acceso a esa fuerte

inversión a una tasa de interés razonable. Sin embargo, la alta tasa de retorno

(7,8%) y el periodo de recuperación baja (6,3 años) hace que nuestra inversión

rentable. Además, los beneficios anuales son muy altos en comparación con el

costo de operación que implica que en el largo plazo,

referencias

[1] Producción de ácido acrílico y proceso de fabricación,

De noviembre de 2007 [2] Establecimiento de fabricación de ácido acrílico en la

India,

Gbno. de Gujarat, de enero de 2017 [3] Productos químicos y petroquímicos,

Gobierno de Gujarat,

Ene, 2017 [4] Acrílico Acids fabricantes, proveedores y exportadores:

comercio India.com [5] Rong Liu, Tiefeng Wang; “La producción de ácido

acrílico

por Sequential La deshidratación y la oxidación de glicerol”, de mayo de

2014 [6] Patricia Campos, Minsik Jun; “La producción de acrílico

Ácido a partir de etileno”, Abril, 2014 [7] WE Campbell, EL Mc Daniel;

“Oxidación de propileno a ácido acrílico”, Abril, 1970 [8] Vidhya C. Ghantani;

“Deshidratación catalítica de ácido láctico

ácido a ácido acrílico utilizando catalizadores de hidroxiapatito de calcio”,

Feb, 2013 [9] Acrílico producción de ácido por oxidación de propano, IHS

Markit, 2003 [10] Jeffrey S. Plotkin, “El propileno Gap: ¿Cómo puede ser

lleno?”, de septiembre de 2015 [11] G. Terrade, Jan van Krieken,

Bastiaan JV Verkuijl, y Elisabeth Bouwman, “Catalytic Cracking de lactida

y poli (ácido láctico) a ácido acrílico a bajas temperaturas”, de abril de

2017 [12] Robert E. Kenson y M. Lapki; “Cinética y

Mecanismo de oxidación de etileno”, junio de 1969

Volumen 7 Número 8, agosto de 2018

www.ijsr.net

Bajo licencia de Creative Commons Reconocimiento CC BY

Identificación de papel: ART2019294 DOI: 10.21275 / ART2019294 417

You might also like

- Unos Buenos PLANOS para Hacer MUEBLES de ROPERO en MADERADocument31 pagesUnos Buenos PLANOS para Hacer MUEBLES de ROPERO en MADERAreclatis14100% (1)

- Cálculo Caudal - Emon Ok (Marzo 2023Document223 pagesCálculo Caudal - Emon Ok (Marzo 2023reclatis14No ratings yet

- Inmunoglobulinas PDFDocument23 pagesInmunoglobulinas PDFClaudia Patricia Ballen GarzonNo ratings yet

- Sistema de transporte GASYRG conexiones Yabog 17.6 MM m3/díaDocument15 pagesSistema de transporte GASYRG conexiones Yabog 17.6 MM m3/díareclatis14No ratings yet

- Proyectos 101026084004 Phpapp02Document54 pagesProyectos 101026084004 Phpapp02ana_dcz7154No ratings yet

- Tecnicas Avanzadas de Formato Con ExcelDocument1 pageTecnicas Avanzadas de Formato Con Exceltinito92No ratings yet

- Macros ExcelDocument31 pagesMacros Excelwidiher100% (1)

- PolipropilenoDocument49 pagesPolipropilenoCristian González Burzichelli100% (3)

- Deshidrogenación Oxidativa de Propano Utilizando Molibdato de Manganeso PDFDocument6 pagesDeshidrogenación Oxidativa de Propano Utilizando Molibdato de Manganeso PDFreclatis14No ratings yet

- Estandares y Recorrido HidrocarburosDocument5 pagesEstandares y Recorrido Hidrocarburosreclatis14No ratings yet

- Simulación y Análisis Del Sistema de Destilación de La Destilería CHICLAYO S.A.C Empleando El Simulador de Procesos HYSYSDocument54 pagesSimulación y Análisis Del Sistema de Destilación de La Destilería CHICLAYO S.A.C Empleando El Simulador de Procesos HYSYSreclatis14100% (2)

- Control de Calidad PDFDocument9 pagesControl de Calidad PDFreclatis14No ratings yet

- 160C 05 01 Inst - Mant. ReguladoresDocument9 pages160C 05 01 Inst - Mant. Reguladoresreclatis14No ratings yet

- Arraque de MicroturbinaDocument7 pagesArraque de Microturbinareclatis14No ratings yet

- Presentacion Generador ElectricoDocument101 pagesPresentacion Generador Electricoreclatis14100% (2)

- Simulacion y Optimizacion de ProcesosDocument14 pagesSimulacion y Optimizacion de Procesosreclatis140% (1)

- Microturbina Capstone: Tecnología, Parámetros y AplicacionesDocument129 pagesMicroturbina Capstone: Tecnología, Parámetros y Aplicacionesreclatis14No ratings yet

- Introduccion de Manejo de Petro-SimDocument245 pagesIntroduccion de Manejo de Petro-Simreclatis14100% (3)

- Hysys Presentacion-1Document0 pagesHysys Presentacion-1reclatis14No ratings yet

- Curso Fema 97Document39 pagesCurso Fema 97reclatis14No ratings yet

- 160C-16-01 Sepam2000 G03 PDFDocument16 pages160C-16-01 Sepam2000 G03 PDFreclatis14No ratings yet

- CROMA3RMDocument53 pagesCROMA3RMreclatis14No ratings yet

- 2444-01-000-R-RL-101 - Rev. ADocument4 pages2444-01-000-R-RL-101 - Rev. Areclatis14No ratings yet

- Simulacion y Optimizacion de ProcesosDocument14 pagesSimulacion y Optimizacion de Procesosreclatis140% (1)

- Pipeline StudioDocument35 pagesPipeline Studioreclatis14100% (2)

- La Gran Mayoría de Los Cronistas de Indias de Los SiglosDocument1 pageLa Gran Mayoría de Los Cronistas de Indias de Los Siglosreclatis14No ratings yet

- CAPÍTULODocument23 pagesCAPÍTULOreclatis14No ratings yet

- Repsol RefinationDocument4 pagesRepsol RefinationSebastian Morales SuarezNo ratings yet

- U1 - S2 - Relacion Hombre&Naturaleza - Efectos Antropicos - Contaminacion Natural - Efecto Invernadero - Calentamiento Global.Document28 pagesU1 - S2 - Relacion Hombre&Naturaleza - Efectos Antropicos - Contaminacion Natural - Efecto Invernadero - Calentamiento Global.Shirley ValverdeNo ratings yet

- Voladura SecundariaDocument32 pagesVoladura SecundariaLeonardo Perez VisurragaNo ratings yet

- Sem 02 Química AmbientalDocument6 pagesSem 02 Química AmbientalAnonymous OKvsl0L8CNo ratings yet

- Requerimientos de Aire - Minería - Ventilación MinasDocument34 pagesRequerimientos de Aire - Minería - Ventilación MinasMichael Brian Mandujano RamosNo ratings yet

- Curso Basico de Proteccion AmbientalDocument39 pagesCurso Basico de Proteccion AmbientalLeonardo Hernandez Garcia86% (7)

- Bowtie Pérdida de Control de Las Variables Del FuegoDocument55 pagesBowtie Pérdida de Control de Las Variables Del FuegoFrancisco Fadux Poblete DufourcqNo ratings yet

- Expo 5 EnvasesDocument38 pagesExpo 5 EnvasesAnthony IngaNo ratings yet

- Ficha de Seguridad Glicerofosfato de CalcioDocument6 pagesFicha de Seguridad Glicerofosfato de CalcioAndrea Liceth Garzón TrujilloNo ratings yet

- Prevención y control del fuegoDocument1 pagePrevención y control del fuegomayra lizarazoNo ratings yet

- Ventilacion Del CarterDocument17 pagesVentilacion Del CarterSteve da Rivia100% (2)

- Estequiometria Coleccion 1Document6 pagesEstequiometria Coleccion 1J0S3 R1VER4No ratings yet

- Función CetonaDocument2 pagesFunción CetonaDiana Milagros CalizayaNo ratings yet

- 8929Document102 pages8929Sumac TimeNo ratings yet

- GC N01I TA2Consigna 22C2A, Grupo 7.Document11 pagesGC N01I TA2Consigna 22C2A, Grupo 7.Sebastian MadridNo ratings yet

- Huella de Carbono NegativaDocument2 pagesHuella de Carbono NegativaDANIEL MARTINEZ TERUELNo ratings yet

- Evaluación Respiración en Los Seres VivosDocument5 pagesEvaluación Respiración en Los Seres VivosAndrea Baquero100% (2)

- Los 10 Retos de La TecnologiaDocument3 pagesLos 10 Retos de La TecnologiaJunior MonteroNo ratings yet

- Evaluación Bimestral de Química I...Document9 pagesEvaluación Bimestral de Química I...Emily Perez ChilqueNo ratings yet

- Control de Los Contaminantes Químicos en El PerúDocument160 pagesControl de Los Contaminantes Químicos en El PerúJohan Bejar100% (1)

- Tarea 3 Analisis Ciclo de VidaDocument3 pagesTarea 3 Analisis Ciclo de VidaUriel GutiérrezNo ratings yet

- Gas LP - Energia Saludable PDFDocument80 pagesGas LP - Energia Saludable PDFAnonymous wUpcfcoT0No ratings yet

- Ciencias 6Document196 pagesCiencias 6Jodansetodos YluegoyoNo ratings yet

- Msga 01 SabcDocument65 pagesMsga 01 SabcEvelin Castillo SanchezNo ratings yet

- Informe 1 Orga El PasoDocument6 pagesInforme 1 Orga El PasopedroNo ratings yet

- El Petroleo y La Contaminacion Ambiental para Quinto de SecundariaDocument6 pagesEl Petroleo y La Contaminacion Ambiental para Quinto de SecundariaLeivf CastNo ratings yet

- Fds Cloruro de AcetiloDocument9 pagesFds Cloruro de AcetiloChristopher MuellerNo ratings yet

- Documento 1 PDFDocument32 pagesDocumento 1 PDFJamil Axel Lozano SolisNo ratings yet

- Automatizacion de Purgas de CalderasDocument58 pagesAutomatizacion de Purgas de CalderasDeivy MelendezNo ratings yet

- Atmósferas Controladas y Modificadas en Postcosecha - Intagri S.C.Document1 pageAtmósferas Controladas y Modificadas en Postcosecha - Intagri S.C.gustavoseseNo ratings yet

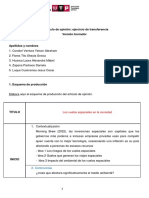

- S13Virtual - El Artículo de Opinión - Ejercicio de Transferencia - FinalDocument7 pagesS13Virtual - El Artículo de Opinión - Ejercicio de Transferencia - Finalalexandra mabel huanca lauraNo ratings yet