Professional Documents

Culture Documents

Ultrasonido

Uploaded by

victor rbOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Ultrasonido

Uploaded by

victor rbCopyright:

Available Formats

El Primer Nombre en

Pruebas No Destructivas UltraTIPS semanal

Inspección AWS D 1.1 utilizando USM Go y Ultralink3

Antecedentes:

La evaluación de las discontinuidades es llevada acabo utili-

zando documentos que regulan la inspección y calificación de

la soldadura. El fin principal de esta evaluación es el de garanti-

zar que una junta de soldadura cumple con los criterios de

aceptación establecidos en los códigos aplicables para cada

tipo de componente.

Específicamente hablando de AWS ha desarrollado estánda-

res, códigos y guías relacionadas con la construcción de ele-

mentos soldados, entre los que están:

AWS D1.1 Structural Welding Code Steel

AWS D1.2 Structural Welding Code Aluminium

AWS D1.3 Structural Welding Code Sheet Steel

AWS D1.4 Structural Welding Code Rein forcing Steel

AWS D1.5 Bridge Welding Code

AWS D1.6 Structural Welding Code Stainless Steel

Estos documentos son consultados para establecer la cali-

dad de un producto, por lo que para cada situación existirá un

documento aplicable, con el cual el producto fabricado debe

tener conformidad.

En el caso especifico de AWS D1.1 contiene los requerimientos para la fabricación de estructuras soldadas de ace-

ro, por lo tanto si en los documentos del contrato ha sido estipulado el uso de este código, se debe de cumplir con to-

das las prescripciones, a excepción de los que se especifiquen en el contrato contrato.

En este articulo de Ultra tips desarrollaremos una inspección AWS D 1.1 utilizando las ventajas que nos proporciona

el detector de fallas USM Go para la evaluación de las discontinuida-

Desarrollo:

Es importante mencionar algunos puntos

importantes previos al desarrollo de la practi-

ca.

El USM Go es un detector de fallas fabrica-

do cumpliendo con los requisitos que estable-

ce AWS D1.1, es del tipo Pulso-Eco y tiene un

ancho de banda de 0.2 a 20 Mhz, cuenta con

barrido “A” con trazo de señal rectificada.

Otras características ergonómicas diseña-

das para la inspección de estructuras es su

tamaño ( 175 x 111 x 50 mm) y peso (845 g)

que permiten que el equipos sea llevado por

andamios y escaleras sin ningún problema.

La pantalla se configura en colores y es de

alto contraste, lo que permite una mejor visibi-

lidad en condiciones no ideales de inspección,

cuenta además con una ranura para memo-

rias SD para un fácil manejo de la información.

El transductor que utilizaremos es de 2.25

Mhz. Y el bloque de calibración un IIW Tipo I.

Departamento Técnico—Llog, s.a. de c.v. Febrero de 2010 No.

El Primer Nombre en

Pruebas No Destructivas UltraTIPS semanal

Como primer paso debemos de encender el equipo

y conectar el cable al transductor (previamente mon-

tado sobre la zapata con un poco de acoplante) y pos-

teriormente el otro extremo del cable en la conexión

del transmisor del equipo.

Ahora es necesario verificar y realizar los ajustes

previos a la calibración en el equipo, estos ajustes se

muestran en las figuras de la izquierda y son los si-

guientes:

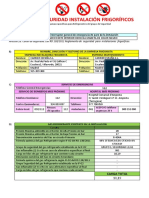

• Ajuste la ganancia entre 40 ó 50 Db

• Seleccione un rango de 10”

• Ajuste el retardo del palpador (P-DELAY) en “0.000”

• Ajuste la velocidad del material a .1280” µ/s

• Ajuste El retardo de pantalla (D-DELAY) en “0.000”

• Ajuste el voltaje “HIGH”

• Ajuste el amortiguamiento en “50Ω”

• Ajuste el PRF “AUTO HIGH”

• Ajuste la frecuencia en “BROADBAND”

• Ajuste la rectificación en “ FULLWAVE”

• Ajuste el modo Dual en “Off”

• Ajuste el rechazo en “0 %”

• Ajuste el ángulo a “70°”

• Ajuste el espesor a 4”

• Ajuste las lecturas SA, DA, PA,

• Ajuste GATE Start en .500”

• Ajuste GATE Width en 9.500”

• Ajuste Gate Threshold en 20 %

• Ajuste el punto de medición a “PICO”

www.llogsa.com

Departamento Técnico—Llog, s.a. de c.v. Febrero de 2010 No.

El Primer Nombre en

Pruebas No Destructivas UltraTIPS semanal

Para determinar el punto de

salida del Haz ultrasónico se

aplica un poco de acoplante

sobre la superficie del bloque

haciendo coincidir la línea incli-

nada que esta en el costado de

la zapata con el centro del radio

de 4”, dirigido a la superficie cur-

va. Como se muestra en la figura

a un lado.

Se debe de ajustar la ganan-

cia para que la indicación prove-

niente de la superficie curva del

bloque alcance una amplitud

aproximada del 50 % de la esca-

la vertical de pantalla, sin consi-

derar su posición a través de la

escala horizontal de la pantalla.

Ahora se debe de mover el transductor hacia atrás y hacia delante hasta que se obtenga la máxima amplitud de la

indicación en la pantalla. Una vez que tenemos la máxima amplitud, sin mover el transductor se debe de observar sí la

marca en la zapata del punto de salida del haz coincide con la marca del centro de la curvatura del radio de 4” grabada

en el bloque.

Si la marca no coincide , debe colocarse un pedazo de cinta sobre el costado de la zapata y marcar sobre la cinta el

punto donde coincide con el centro de la curvatura del bloque.

La verificación del ángulo de refracción se utiliza las escalas grabadas y graduadas en el costado del bloque IIW. Se

debe colocar el transductor sobre la superficie mas larga de 1” de manera que coincida el punto índice de la zapata con

la línea grabada con el ángulo que se este Utilizando y el transductor debe estar dirigido a el barreno de 2” como se

muestra en al figura de abajo. La ganancia debe ajustarse para que la indicación proveniente del barreno de 2” tenga

una amplitud del 50 % de la escala vertical.

Una vez ajustada la ganancia se

debe de mover el transductor hacia

atrás y hacia delante hasta obtener

la máxima amplitud de la indicación

en la pantalla del USM Go.

Ya encontrada la máxima ampli-

tud de la indicación, y sin mover el

transductor se debe de observar el

valor en grados sobre la escala del

bloque, que se localiza en el lugar

donde coincide el punto índice de

emisión, previamente encontrado.

Si el ángulo encontrado no coin-

cide con el marcado en la zapata,

debe registrarse este nuevo valor

en el equipo de ultrasonido; El nue-

vo valor deberá encontrarse dentro

de una tolerancia +/- 2° con res-

pecto al que esta grabado en la

zapata.

Departamento Técnico—Llog, s.a. de c.v. Febrero de 2010 No.

El Primer Nombre en

Pruebas No Destructivas UltraTIPS semanal

Para la Calibración en distancia se debe colocar un

poco de acoplante sobre el bloque y colocar el transduc-

tor dirigido a la superficie curva haciendo coincidir el

punto índice de emisión de la zapata con el centro del

radio de 4”, como se muestra en la figura de la derecha.

La ganancia debe ser ajustada para que la indicación

proveniente de la ranura con curvatura de 1” de radio

(normalmente es la tercera indicación después del dispa-

ro principal ó pulso inicial) alcance una amplitud del 50%

de la escala vertical de la pantalla (Es decir que el pico de

la indicación llegue al 50%).

En el menú de AUTOCAL se ajustan los valores de las

dos referencias conocidas (4” y 9”), y se selecciona la fun-

ción RECORD dos veces (la primera para prender la fun- Amplitud al 50%

ción “Record” y la segunda para “Grabar” la primer refe-

rencia), en este momento la función de “gate a start” se

selecciona para indicar que hay que mover la compuerta

para que toque solo la segunda indicación. Ya con la

compuerta en la segunda indicación se selecciona nue-

vamente dos veces la función RECORD y con esto se fina-

liza la calibración en distancia.

Observe que el valor en la línea de medición de SA

corresponde a 9” y la función de RECORD esta en “OFF”.

Por ultimo mueva la compuerta para que toque la primer

indicación y verifique que el valor en la línea de medición Referencia 1

de SA corresponde a 4”. Referencia 2

Menú AUTOCAL

Calibración en distancia Calibración en distancia

terminada terminada

Departamento Técnico—Llog, s.a. de c.v. Febrero de 2010 No.

El Primer Nombre en

Pruebas No Destructivas UltraTIPS semanal

El ajuste de sensibilidad se refiere a la ga-

nancia requerida (en decibeles para que la am-

plitud o altura de la indicación del reflector de

referencia alcance un cierto porcentaje sobre la

escala vertical de la pantalla.

Para el procedimiento de calibración de am-

plitud ó sensibilidad de acuerdo a AWS D 1.1 se

debe colocar el transductor de acuerdo a la

posición de la figura de la derecha y debe mo-

verse de atrás para adelante para lograr maxi-

mizar la indicación proveniente del barreno de

0.060”.

Una vez que ya ha sido maximizada la indi-

cación, y sin mover el transductor, debe ajus-

tarse la ganancia para que la amplitud alcance

una línea de referencia horizontal (60%).

Ésta máxima lectura obtenida en decibeles (66.6 dB) debe ser usada como lectura del Nivel de referencia “b” en la

hoja de reporte de inspección (Forma D1.1).

Una vez que terminamos la calibración del equipo, éste esta listo para realizar la inspección, detección y evaluación

de las discontinuidades.

La evaluación de las discontinuidades puede hacerse de dos diferentes formas:

• En el equipo de ultrasonido USM Go.

• En el software Ultralink 3

Primero veremos como se realiza la evaluación de las indicaciones utilizando el detector de fallas USM Go.

El USM Go cuenta con un software que nos permite encontrar el valor de “d” que representa la diferencia algebraica en

decibeles entre el nivel de la indicación y el nivel de referencia, con una corrección para la atenuación, como se indica

en la siguiente expresión:

a-b-c=d

a = Nivel de la indicación

b = nivel de referencia

c = factor de atenuación

d = Relación de indicación Nivel de referencia

ajustado

Para encontrar el valor de “d” con el USM Go es necesario

ir al menú de AWS D1.1 y ajustar el nivel de referencia (b =

66.6 dB) que encontramos en el ajuste de sensibilidad. Ense-

guida debemos ir a la función de “A INDICATION” y con el

Joystick seleccionar la opción de RUNNING (Actual).

Nota: Para realizar este ajuste es necesario que el transduc-

tor esté en la misma posición que en el ajuste de sensibili-

dad.

Ya por último antes de iniciar la inspección y detección de

fallas es necesario ajustar el espesor del material que vamos

a inspeccionar en el equipo, para esta practica utilizaremos

una placa de 0.750”

Departamento Técnico—Llog, s.a. de c.v. Febrero de 2010 No.

El Primer Nombre en

Pruebas No Destructivas UltraTIPS semanal

En la pieza que va a ser inspeccionada debe de trazarse el área de

barrido para garantizar que con el desplazamiento del transductor

en ella, el haz ultrasónico esta cubriendo el total de la junta de

soldadura, la formula para calcular el área de barrido es la siguien-

te:

SD = 2e x Tan Ø

Donde:

SD = Distancia de brinco

e = Espesor del material

Tan Ø = tangente del ángulo utilizado en la inspección

Después de realizado un barrido sobre la superficie de la pieza y

cuando se ha detectado una discontinuidad debemos de mover el

transductor manteniendo la indicación en la pantalla hasta encon-

trar su máxima amplitud.

La compuerta debe estar tocando la indicación proveniente de la

discontinuidad para calcular el valor de “a” en dB necesario para

que esa indicación alcance el nivel de referencia establecido “b”.

Para el cálculo del factor de atenuación “c”, se utiliza el valor de

“Sa” en la línea de mediciones (2.93”). Ya con los tres valores (a, b y c)

el software muestra el valor de “d = +1”

Para encontrar la severidad de la discontinuidad, se debe ahora

encontrar la columna en la tabla, que tenga un rango, en el que esté

dentro el espesor del material que inspeccionamos (0.750") y el

ángulo que utilizamos.

Una vez localizada la columna, se debe de buscar ahí el valor

encontrado de "d" (+1).

Están establecidas cuatro clases de severidad:

Clase A - Discontinuidades Mayores. Rechazadas sin importar su

longitud.

Clase B - Discontinuidades Medias. Rechazadas si tienen longitud

mayor que .750”.

Clase C - Discontinuidades Pequeñas. Rechazadas si tienen longitud

mayor que 2”.

Clase D - Discontinuidades menores. Aceptadas sin importar su lon-

gitud.

El valor de severidad que corresponde para la discontinuidad

encontrada es de Clase "A” (+5 y menores).

Después de la evaluación de la discontinuidad de acuerdo a

AWS D11, en el momento de la inspección , el inspector debe llenar

una forma de reporte en la cual identifique claramente el trabajo y

el área de inspección. La forma de reporte para soldaduras que

son aceptables solo necesita contener la información suficiente

para identificar la soldadura, el inspector (firma) y la aceptación de

la soldadura (Forma D1.1).

Departamento Técnico—Llog, s.a. de c.v. Febrero de 2010 No.

El Primer Nombre en

Pruebas No Destructivas UltraTIPS semanal

Hasta aquí termina la evaluación de discontinuidades utilizando el equipo de ultrasonido USM Go, y la documenta-

ción posterior de los resultados de la evaluación, sin embargo es importante ahora conocer una herramienta para la

evaluación, el Ultralink3, un software que nos facilita el análisis, la evaluación y documentación de las discontinuida-

des.

El ultralink3 es un Programa que se instala en la computadora,

trabaja sobre una plataforma de Windows (XP, Vista y Windows 7)

y permite abrir los archivos guardados en el USM Go, con exten-

sión “.UGO”

Para mostrar mejor las ventajas de la evaluación con el Ultra-

link 3, realizaremos la misma evaluación de la discontinuidad an-

teriormente encontrada en la placa de 0.750” de espesor.

Después de haber encontrado la amplitud mas alta de la indi-

cación de la discontinuidad, lo que tenemos que hacer es guardar

el archivo en la tarjeta SD del USM Go. Para esta práctica le

Posteriormente se extrae la tarjeta SD del equipo

y se inserta en la computadora donde está cargado Insertar Archivos

el programa.

Al abrir el programa podemos observar un admi-

nistrador de archivos amigable, donde es posible

crear carpetas y agregar componentes.

Para abrir un archivo en el ultralink 3 se presiona

el Icono “Insertar Archivos” que despliega un recua-

dro. Se debe seleccionar la unidad donde está la tar-

jeta SD (en nuestro caso es la unidad “J”), y en ese

momento del lado derecho del recuadro observare-

mos el contenido de la tarjeta SD. Seleccionamos el

archivo Ultratips, y presionamos la tecla insertar.

Ahora el archivo Ultratips está en la carpeta de

llogsa en el Ultralink 3.

Ya con el archivo en el ultralink 3 presionamos

dos veces sobre él para abrirlo y aparecerá del lado

derecho el barrido “A” correspondiente.

En este barrido “A” es posible modificar la ganan-

cia para efectos de un mejor análisis de las indica-

ciones y en caso de ser necesario se pueden agregar

etiquetas con flechas e incluso hasta realizar medi-

ciones.

Este archivo contiene la información del ajuste

del equipo al momento en que fue almacenado

(ganancia, amortiguamiento, PRF, rango, retardo del

palpador, velocidad, voltaje, etc.) y es utilizada por el

Ultralink 3 para reproducirla y emplearla en otras

aplicaciones e incluso la podemos ver en pantalla de

ser necesario.

Es posible también abrir varios archivos al mismo

tiempo, para analizarlos, evaluarlos y documentar-

los.

Departamento Técnico—Llog, s.a. de c.v. Febrero de 2010 No.

El Primer Nombre en

Pruebas No Destructivas UltraTIPS semanal

Cuando conocemos las características de la prepa-

ración de la junta de soldadura, el ultralink 3 nos permi-

te trazarla por medio de una tabla y utiliza los valores

de SA, DA, PA, ángulo y la referencia desde el centro de

la soldadura, para definir la posición de la discontinui-

dad dentro de la soldadura, y la muestra con un punto

rojo. Esta ayuda visual nos permite realizar el análisis

mas rápido y preciso de los archivos guardados.

Para realizar la evaluación de la discontinuidad utili-

zando el Ultralink 3 solo se necesita presionar el Icono

de AWS y se desplegara una pantalla de evaluación

AWS donde es necesario colocar cual fue el nivel de

referencia (b = 66.6) en decibeles que utilizamos en el

ajuste del equipo y que tipo de carga es la que soporta-

ra la estructura (cíclica ó estática).

Una vez con estos dos datos se presiona el icono de

Recalcular y aparecerá el resultado de la evaluación de

la discontinuidad de acuerdo a los datos proporciona-

dos.

Se puede agregar información adicional para ali-

mentar los datos del reporte como son :

• Desde que cara se esta realizando la inspección

• Numero de indicación

• Longitud de la discontinuidad

• Distancia X y Y

• Observaciones

Y por ultimo se pueden agregar datos del reporte:

• Proyecto

• Identificación de la soldadura

• Espesor del material Se puede generar el reporte de inspección utilizando el for-

• Unión de soldadura AWS mato D1.1 con solo presionar el icono de “Ver reporte”. El re-

• Requerimientos de calidad porte es generado en formato .html y después puede ser con-

• Observaciones vertirlo a PDF.

• Firmas

Departamento Técnico—Llog, s.a. de c.v. Febrero de 2010 No.

El Primer Nombre en

Pruebas No Destructivas UltraTIPS semanal

Conclusión:

El cumplimiento de los requisitos de un documento puede tener la limitante más grande en la falta de conocimiento

e interpretación del contenido. En este artículo mostramos de forma breve dos maneras diferentes de la evaluación de

discontinuidades utilizando diferentes herramientas.

Algunos equipos de ultrasonido ( USM Go) cuentan con software de evaluación de discontinuidades, pero todavía se

depende de las literaturas y se tiene que documentar de forma manual los resultados, mientras que los programas de

análisis (Ultra Link 3) pueden disminuir la dependencia a las literaturas debido a su base de datos e incluso facilitan la

documentación de los resultados de la inspección.

Departamento Técnico—Llog, s.a. de c.v. Febrero de 2010 No.

You might also like

- Pullalign BrochureDocument4 pagesPullalign BrochureDiego Fernando Pedroza UribeNo ratings yet

- Alineación de ejes máquinas láserDocument3 pagesAlineación de ejes máquinas lásermixjopinbarNo ratings yet

- Mantenimiento Predictivo en Motores Eléctrico - EnsayosDocument4 pagesMantenimiento Predictivo en Motores Eléctrico - Ensayosweigth3337No ratings yet

- LEVALIGN-Ultra Flatness-Measurement ALI 9.847!01!06 1.12 EDocument64 pagesLEVALIGN-Ultra Flatness-Measurement ALI 9.847!01!06 1.12 EYOJuancaNo ratings yet

- Alineacion Laser PrutftechnikDocument8 pagesAlineacion Laser PrutftechnikmaurimouNo ratings yet

- VIBRAÇÃO - Guia de EspectrosDocument1 pageVIBRAÇÃO - Guia de EspectrosCleverson P. de ToledoNo ratings yet

- Norma ISO 10816Document4 pagesNorma ISO 10816manuel008087No ratings yet

- Normas vibracionesDocument6 pagesNormas vibracionesreinaldo100% (1)

- Iso 2041Document56 pagesIso 2041agustrintrottaNo ratings yet

- CatalogoDocument47 pagesCatalogoJesús JiménezNo ratings yet

- UltrasonidoDocument7 pagesUltrasonidoDiego RiosNo ratings yet

- Exp 4000Document4 pagesExp 4000Paulo CLNo ratings yet

- Confiabilidad Diagnostico Del Aislamiento en Maquinas Electricas 1Document6 pagesConfiabilidad Diagnostico Del Aislamiento en Maquinas Electricas 1carlos vidalNo ratings yet

- Flir Infracam SD ManualDocument166 pagesFlir Infracam SD ManualHernan GirautNo ratings yet

- Montaje de poleas y correas en V: clasificación, cálculos y reconocimiento de desgasteDocument62 pagesMontaje de poleas y correas en V: clasificación, cálculos y reconocimiento de desgasteLuisander PazNo ratings yet

- Guía para seleccionar puntos de medición de vibraciones en maquinariaDocument3 pagesGuía para seleccionar puntos de medición de vibraciones en maquinariaAdrian Rodrigo Jofre AlvarezNo ratings yet

- Niveles vibración máquinasDocument2 pagesNiveles vibración máquinasJavier Castelo100% (1)

- Poleas en VDocument25 pagesPoleas en VOscar Ivan Orozco DonadoNo ratings yet

- Control Electrónico de Motores EléctricosDocument11 pagesControl Electrónico de Motores EléctricoscartelNo ratings yet

- Catalogo PruftechnikDocument12 pagesCatalogo PruftechnikantonionovoaNo ratings yet

- Cómo Calcular La Cantidad y Frecuencia de Grasa para RodamientosDocument3 pagesCómo Calcular La Cantidad y Frecuencia de Grasa para RodamientosMIGUEL ANDRES DURAN ALVAREZNo ratings yet

- Consejos para La Lubricacion de Rodamientos SchaefflerDocument40 pagesConsejos para La Lubricacion de Rodamientos SchaefflerAlejandro SmilovicNo ratings yet

- Paper Descargas ParcialesDocument3 pagesPaper Descargas Parcialesfilo2020No ratings yet

- Análisis de Vibración IDocument122 pagesAnálisis de Vibración IHumberto Perez HerreraNo ratings yet

- Easy Laser Cap ADocument54 pagesEasy Laser Cap AcajascNo ratings yet

- Centros de Control de Motores FinalDocument20 pagesCentros de Control de Motores FinalMiguel A Lopez100% (1)

- Ensayo ultrasonidoDocument87 pagesEnsayo ultrasonidoagustin denardi100% (1)

- Dokumen - Tips Analisis Estatico y Dinamico de Maquinas RotativaspdfDocument85 pagesDokumen - Tips Analisis Estatico y Dinamico de Maquinas RotativaspdfLuis DanielNo ratings yet

- Analisis de Maquinaria. Tercera Clase 16.2.22Document22 pagesAnalisis de Maquinaria. Tercera Clase 16.2.22Andújar Báez CésarNo ratings yet

- Predimotor Pdma Mcemax 1Document4 pagesPredimotor Pdma Mcemax 1Eddy Fernando Queca CadizNo ratings yet

- Manual de Acceso - Objetivos 2021 SGS ConnectDocument18 pagesManual de Acceso - Objetivos 2021 SGS Connectluis yupaNo ratings yet

- Mantenimiento Predictivo VibracionesDocument13 pagesMantenimiento Predictivo VibracionesNelson Enrique Novoa TorresNo ratings yet

- Motores Electricos Trifasicos de Alta y Baja TensionDocument74 pagesMotores Electricos Trifasicos de Alta y Baja TensionArmando Cely V.No ratings yet

- Unidad 5 Motores EléctricosDocument7 pagesUnidad 5 Motores EléctricosalmitaneyNo ratings yet

- Manual Articulos Tecnicos BALDORDocument23 pagesManual Articulos Tecnicos BALDORnicolas jarabaNo ratings yet

- Informe Rebobinado de MotoresDocument34 pagesInforme Rebobinado de MotoresWilson Eduardo Mesa SuarezNo ratings yet

- Generador CC con excitación independiente y paralela: VT vs IA y eficienciaDocument12 pagesGenerador CC con excitación independiente y paralela: VT vs IA y eficienciaJonathan Alejandro Vargas MoraNo ratings yet

- Normas y Limites de AlarmasDocument61 pagesNormas y Limites de AlarmasJose Manuel Araneda MartínezNo ratings yet

- Análisis de Las Zonas de Falla de Motores EléctricosDocument10 pagesAnálisis de Las Zonas de Falla de Motores EléctricosElio DíazNo ratings yet

- ULTRASONIDODocument38 pagesULTRASONIDOpuchingolopez100% (1)

- Lab01 UltrasonidoDocument21 pagesLab01 UltrasonidoMarsselo QuirozNo ratings yet

- Mantenimiento Predictivo en Motores ElectricosDocument8 pagesMantenimiento Predictivo en Motores Electricoselectricista78mamf100% (1)

- Normalizacion de La Calidad de Energia en Venezuela (Resumen)Document8 pagesNormalizacion de La Calidad de Energia en Venezuela (Resumen)Augusto Abreu100% (1)

- Ejercicios para Bobinar Motores TrifásicosDocument11 pagesEjercicios para Bobinar Motores TrifásicosAlex Asdasd MCNo ratings yet

- Curso Básico de Mantenimiento SinaisDocument134 pagesCurso Básico de Mantenimiento SinaisLUDWINGNo ratings yet

- Predimotor Pdma Mce Max PDF 1 MBDocument4 pagesPredimotor Pdma Mce Max PDF 1 MBJavier Jose RodriguezNo ratings yet

- Guía selección puntos medición vibracionesDocument3 pagesGuía selección puntos medición vibracioneskishinheidanNo ratings yet

- Mantenimiento A Motores Electricos IndustrialesDocument34 pagesMantenimiento A Motores Electricos IndustrialesJonathan Rayon PerezNo ratings yet

- El Rotor A Jaula de Ardilla PDFDocument6 pagesEl Rotor A Jaula de Ardilla PDFclide_050793No ratings yet

- NEMADocument4 pagesNEMADavidAcevedoTrejosNo ratings yet

- TD1 (Pn°3 - Pn°4) - Orientacion de Sensores y Severidad VibratoriaDocument6 pagesTD1 (Pn°3 - Pn°4) - Orientacion de Sensores y Severidad VibratoriaFelipe Barrera DiazNo ratings yet

- Efecto CoronaDocument19 pagesEfecto CoronaHoracio BerniNo ratings yet

- Vibracheck 100Document9 pagesVibracheck 100jecorralesjen2No ratings yet

- Técnicas Desarrolladas. - Predictivo para Motores y Sistemas EléctricosDocument3 pagesTécnicas Desarrolladas. - Predictivo para Motores y Sistemas EléctricosCarlos Andrés Cuello100% (1)

- Manual de Usuario Analisis de Fase DSP Logger Expert SemapiDocument11 pagesManual de Usuario Analisis de Fase DSP Logger Expert SemapiRamiro VallejosNo ratings yet

- InspeccionAWS-D1 1 PDFDocument10 pagesInspeccionAWS-D1 1 PDFmiki_tazNo ratings yet

- Procedimiento de Calibración e Inspeccion Por Utrasonido ConvercionalDocument14 pagesProcedimiento de Calibración e Inspeccion Por Utrasonido ConvercionalRaul Humberto Mora Villamizar100% (1)

- PDF Calibracion Con Haz Angular - CompressDocument4 pagesPDF Calibracion Con Haz Angular - CompressBenedilsa Sanguino AngaritaNo ratings yet

- Wejoin WJCB01LR56 Barrera Vehicular Manual de Operación EspañolDocument10 pagesWejoin WJCB01LR56 Barrera Vehicular Manual de Operación EspañolMarvel Tony Gallardo100% (1)

- Detector de fallas ultrasónico digital básico 1-2-3Document6 pagesDetector de fallas ultrasónico digital básico 1-2-3ivanNo ratings yet

- Estructura microscópica de los palos de yerba mateDocument5 pagesEstructura microscópica de los palos de yerba mateBruno LopezNo ratings yet

- Edicion 31 - Avancemos 468 Hacia Un Proceso FormativoDocument5 pagesEdicion 31 - Avancemos 468 Hacia Un Proceso Formativowilfrido vargasNo ratings yet

- Acondicionadores de TejidoDocument18 pagesAcondicionadores de Tejidogdvrchpx52No ratings yet

- Neodarwinismo Teoría SintéticaDocument10 pagesNeodarwinismo Teoría SintéticaKaren Rocio Pineda RodriguezNo ratings yet

- 1 Examen de RecuperaciónDocument4 pages1 Examen de RecuperaciónOrlando GonzalesNo ratings yet

- Marketing 1.0-4.0 Puro Marketing UleamDocument10 pagesMarketing 1.0-4.0 Puro Marketing UleamElena LaraNo ratings yet

- Estrategia océano azul StarbucksDocument7 pagesEstrategia océano azul StarbucksmaxNo ratings yet

- Taller No 4Document18 pagesTaller No 4Tania FernandaNo ratings yet

- Proceso de Mejora ContinuaDocument15 pagesProceso de Mejora ContinuaJhunior Lizana Ochoa100% (1)

- Museo de Cañones Navales, Viña Del Mar - ChileDocument22 pagesMuseo de Cañones Navales, Viña Del Mar - ChileWalter Foral LiebschNo ratings yet

- Encargado área aluminioDocument2 pagesEncargado área aluminiosst metaluminNo ratings yet

- Decálogo Del PeritoDocument3 pagesDecálogo Del PeritoCokyRuezNo ratings yet

- Programa Analitico Ing. Civil II 2020Document2 pagesPrograma Analitico Ing. Civil II 2020TaniaNo ratings yet

- Las herramientas fundamentalesDocument4 pagesLas herramientas fundamentalesMariana UrreaNo ratings yet

- GEOMECÁNICA DE ROCAS EN CUTABARRO-MONTERREYDocument29 pagesGEOMECÁNICA DE ROCAS EN CUTABARRO-MONTERREYKheley Axis Evaristo CopitanNo ratings yet

- Sony MHC Rg290Document4 pagesSony MHC Rg290Sergio Tarcaya100% (2)

- Algoritmo de EuclidesDocument7 pagesAlgoritmo de EuclidesJoseph Pinchi VargasNo ratings yet

- Circuito de CoordinacionDocument3 pagesCircuito de CoordinacionJuan Oliveros CastilloNo ratings yet

- Caracterización FloraDocument30 pagesCaracterización FloraRosana OtalvarezNo ratings yet

- Programa de ProduccionDocument13 pagesPrograma de ProduccionJakelin Poma JulcaNo ratings yet

- Operaciones de Transferencia de MasaDocument7 pagesOperaciones de Transferencia de MasaXimena Benavides RuizNo ratings yet

- 135 Hoja de Vida LaboralDocument4 pages135 Hoja de Vida LaboralMarcial Alberto Diaz VelaidesNo ratings yet

- Administración de ventas: Factores clave y tendencias actualesDocument6 pagesAdministración de ventas: Factores clave y tendencias actualeshugazzzoNo ratings yet

- Clase#5 PDFDocument9 pagesClase#5 PDFErvin Isaac RamirezNo ratings yet

- Consolidado de presupuesto para estructurasDocument5 pagesConsolidado de presupuesto para estructurasmonik_1988No ratings yet

- Cartel Inspeccion AmpostaDocument2 pagesCartel Inspeccion Ampostavideos gym VictorPascualNo ratings yet

- La Educación Moral y Cívica de Célestin FreinetDocument2 pagesLa Educación Moral y Cívica de Célestin FreinetZuriel García Hernández0% (1)

- Ejercicios de VigasDocument22 pagesEjercicios de VigasNohely VillavicencioNo ratings yet

- Papeleta Informativa-Or TacnaDocument1 pagePapeleta Informativa-Or TacnaPedro QuispeNo ratings yet

- Niveles de Organización Biológica y La CélulaDocument5 pagesNiveles de Organización Biológica y La CélulaMagali González100% (3)