Professional Documents

Culture Documents

Extracción sólido-líquido: separación de componentes por contacto con disolvente

Uploaded by

Anonymous pCIauPOGOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Extracción sólido-líquido: separación de componentes por contacto con disolvente

Uploaded by

Anonymous pCIauPOGCopyright:

Available Formats

2015

FACULTAD DE INGENIERIA DE MINAS

ESCUELA PROFESIONAL DE INGENIERIA QUIMICA

EXTRACCION SOLIDO-

LIQUIDO

DOCENTE: ING. GUIDO TICONA OLARTE

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

Practica Nº13 2

EXTRACCION SOLID- LÍQUIDO

I.- INTRODUCCION

La extracción sólido líquido o lixiviación es una operación para separar los

constituyentes solubles de un sólido inerte con un solvente. Este proceso de extracción

suele comprender la recuperación por separado del solvente y del soluto. Un ejemplo es

el azúcar que se separa por lixiviación de la remolacha con agua caliente; los aceites

vegetales se recuperan a partir de semillas, como las de soya y algodón mediante

lixiviación con disolventes orgánicos.

El propósito de la planta solido líquido a utilizar en la práctica, consiste en la disolución

de uno o más componente de una mezcla por contacto con un disolvente liquido. Esta

se puede dar a través de dos proceso el primero: el sólido se encuentra sumergido en el

solvente (proceso de inmersión), el segundo: el solvente ya procesado cae en forma de

lluvia sobre el sólido contenido en el extractor (proceso de precolación), en ambos

procesos se da el contacto entre el solvente y el sólido obteniéndose una disolución que

luego separara, mediante la columna de relleno donde es recuperado el solvente

II.-OBJETIVOS:

∆ Realizar extracción en múltiples etapas .

∆ Determinar el porcentaje de extracción del soluto,cuya concentración se pueda medir con un

Refractómetro.

∆ Calcular el número de etapas para una máxima extracción ∆

III.-FUNDAMENTO TEORICO:

La separación de un compuesto por extracción se basa en la transferencia selectiva del compuesto

desde una mezcla sólida o líquida con otros compuestos hacia una fase líquida (normalmente un

disolvente orgánico). El éxito de la técnica depende básicamente de la diferencia de solubilidad en el

disolvente de extracción entre el compuesto deseado y los otros compuestos presentes en la mezcla

inicial.

Generalmente, se divide en 3 partes:

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

1) Cambio de fase del soluto (si es sólido. Si es líquido, no hay cambio de fase), al disolverse en el

disolvente. 3

2) Difusión del soluto, a través del solvente, por los poros del sólido y hacia la periferia de la

partícula sólida.

3) Transferencia del soluto, desde la solución en contacto con las partículas, hacia el seno de la

solución.

-Si bien cualquiera de las 3 partes incide sobre la velocidad de extracción, la N°1 tiene lugar

rápidamente por lo que sus efectos son despreciables.

-Si el sólido presenta estructura celular (por ej: semillas oleaginosas, granos de café, remolacha, etc.),

las paredes celulares suministran una resistencia adicional a la transferencia de masa. Por lo tanto, la

velocidad de extracción es relativamente baja.

¿En qué consiste?

La extracción con disolventes es la técnica de separación de un compuesto a partir de una mezcla

sólida o líquida, aprovechando las diferencias de solubilidad de los componentes de la mezcla en un

disolvente adecuado. Constituye una de las técnicas de separación de compuestos más utilizada en el

laboratorio químico.

En un laboratorio químico, es frecuente utilizar mezclas complejas de diferentes compuestos. Casi

siempre que se lleva a cabo una reacción de preparación de un compuesto determinado, es

necesario separar este producto de la mezcla de reacción donde puede haber subproductos

formados en la reacción, sales u otras impurezas. Así, en el laboratorio químico la separación y la

purificación del producto deseado son tan importantes como la optimización de su síntesis, con lo

cual, además de mejorar las condiciones de reacción buscando un elevado rendimiento de formación

del producto deseado, se tienen que plantear procesos eficientes de separación que permitan una

recuperación máxima del producto a partir de la mezcla de reacción. La extracción es una te las

técnicas más útiles para hacerlo.

El componente o componentes que se transfieren de la fase sólida a la líquida recibe el nombre de

soluto, mientras que el sólido insoluble se denomina inerte.

Entre más grande sea la superficie de contacto entre la parte sólida y el líquido que le atraviesa

aumenta la eficiencia de la extracción y para que se dé esto es necesario que la parte sólida se le

someta a un pretratamiento (upstream) que normalmente es el secado y la molienda de la muestra.

Campos de aplicación de esta operación básica son, por ejemplo, la obtención de aceite de frutos

oleaginosos o la lixiviación de minerales.

Los componentes de este sistema son los siguientes:

1. Soluto.- Son los componentes que se transfieren desde el solido hasta en líquido extractor.

2. Sólido Inerte.- Parte del sistema que es insoluble en el solvente.

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

3. Solvente.- Es la parte líquida que entra en contacto con la parte sólida con el fin de retirar todo

compuestos soluble en ella. 4

Un ejemplo de la vida cotidiana es la preparación de la infusión de café. En este proceso, la sustancia

aromática del café (soluto) se extrae con agua (disolvente) del café molido (material de extracción,

formado por la fase portadora sólida y el soluto)

En el caso ideal se obtiene la infusión de café (disolvente con la sustancia aromática disuelta) y en el

filtro de la cafetera queda el café molido totalmente lixiviado (fase portadora sólida).

El material de extracción puede estar presente también como lecho fijo, que es atravesado por el

disolvente. En otra forma de aplicación, el material de extracción percola a través del disolvente.

Existen dos tipos de extracción sólido-líquido y esto depende de la forma en que se realiza el

proceso:

Lixiviación.- Cuando retiramos un soluto diana.

Lavado.- Cuando quitamos componentes no deseados.

Como podemos observar estos procesos son muy utilizados para la purificación de algún compuesto.

Este tipo de operaciones se lleva a cabo en una sola o en múltiples etapas. Una etapa es una unidad

de equipo en la que se ponen en contacto las fases durante tiempo determinado, de forma que se

realiza la transferencia de materia entre los componentes de las fases y va aproximándose al

equilibrio a medida que transcurre el tiempo. Una vez alcanzado el equilibrio se procede a la

separación mecánica de las fases.

Una vez realizado el proceso y para obtener un producto puro se requiere pasar a la siguiente fase

(downstream), en el cual se puede utilizar operaciones de evaporación o destilación con el fin de

separar el o los solutos del disolvente. Este último se puede condensar para volverlo a utilizar.

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

5

TIPOS DE EXTRACCION SOLIDO-LIQUIDO

1.-Extracción sólido-líquido discontinuo

La separación de una mezcla de compuestos sólidos también se puede llevar a cabo aprovechando

diferencias de solubilidad de los mismos en un determinado disolvente. En el caso favorable de una

mezcla de sólidos en la cual uno de los compuestos es soluble en un determinado disolvente

(normalmente un disolvente orgánico), mientras que los otros son insolubles, podemos hacer una

extracción consistente en añadir este disolvente a la mezcla contenida en un vaso de precipitados, un

matraz o una cápsula de porcelana, en frío o en caliente, agitar o triturar con ayuda de una varilla de

vidrio y separar por filtración la disolución que contiene el producto extraído y la fracción insoluble

que contiene las impurezas. Si, al contrario, lo que se pretende es disolver las impurezas de la mezcla

sólida, dejando el producto deseado como fracción insoluble, el proceso, en lugar de extracción, se

denomina lavado.

2.-Extracción sólido-líquido continúa

La extracción sólido-líquido suele ser mucho más eficiente cuando se hace de manera continua con el

disolvente de extracción caliente en un sistema cerrado, utilizando una metodología similar a la

comentada para la extracción líquido-líquido continua, basada en la maceración con disolvente

orgánico, previamente vaporizado en un matraz y condensado en un refrigerante, de la mezcla sólida

a extraer contenida dentro de un cartucho o bolsa de celulosa que se coloca en la cámara de

extracción. El paso del disolvente orgánico con parte del producto extraído al matraz inicial, permite

que el mismo disolvente orgánico vuelva a ser vaporizado, repitiendo un nuevo ciclo de extracción,

mientras que el producto extraído, no volátil, se va concentrando en el matraz.

APLICACIONES PRÁCTICAS

Las aplicaciones importantes de la extracción sólido-líquido en la industrias alimenticias son:

extracción de aceites y grasas animales y vegetales, lavado de precipitados, obtención de extractos

de materias animales o vegetales, obtención de azúcar, fabricación de té y café instantáneo, entre

otras:

-Los aceites vegetales se recuperan a partir de semillas, como los de soja y de algodón mediante la

lixiviación con disolventes orgánicos como: éter de petróleo, hexano, etc.

-Extracción de colorantes a partir de materias sólidas por lixiviación con alcohol o soda.

-En ecología para indicar el desplazamiento hacia los ríos y mares de los desechos y excrementos,

además de otros contaminantes como pueden ser los fertilizantes; producido por el mismo proceso

indicado para el fenómeno químico.

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

-En geológia en el proceso de lavado de un estrato de terreno o capa geológica por el agua.

6

-En el tratamiento de los minerales concentrados y otros materiales que contienen metales, la

lixiviación se efectúa por medio de un proceso húmedo con ácido que disuelve los minerales solubles

y los recupera en una solución cargada de lixiviación.

-Metalurgia Extractiva:para trabajar los minerales principalmente oxidados. Desde un tiempo a esta

parte se realiza la lixiviación de minerales sulfurados de cobre mediante procesos de lixiviación

bacteriana

-Obtención de azúcar.

-Fabricación de té y café instantáneo.

Velocidad de Extracción:

Factores Influyentes:

Factor Controlante 1: Difusión del soluto a través de poros del sólido residual.

-¿Cómo se soluciona?: Reducción de tamaño del material a tratar (materia prima).

-Ventaja: Distancia hacia la superficie que recorre el soluto es pequeña.

• Factor Controlante 2: Difusión del soluto, desde la superficie de la partícula, hasta el seno de la

solución.

-¿Cómo se soluciona?: Alto grado de agitación del fluido.

-Ventaja: Aumento de la velocidad de transferencia de masa.

Son 4 los factores influyentes:

1) Tamaño de Partícula.

2) Solvente de Extracción.

3) Temperatura.

4) Agitación del fluido.

Hecho: Forma de los poros del sólido remanente es imposible de definir.

Consecuencia: Es muy complicado obtener la velocidad de transferencia de masa en su interior.

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

¿Qué se hace?:

7

-Se obtiene una aproximación de la velocidad de transferencia de masa.

¿Cuál es esa aproximación?:

-Se determina la velocidad del soluto, desde la superficie de la partícula hasta el seno de la solución

líquida.

¿Cómo se hace?:

- Se admite que una película delgada es quien opone resistencia a la transferencia de masa.

En base al supuesto, tenemos:

dónde:

A: Area de transferencia interfacial sólido – líquido.

b: Espesor efectivo de la película líquida que rodea las partículas sólidas.

c: Conc. del soluto en el seno de la solución en el tiempo t.

cS:Conc. de la solución saturada en contacto con las partículas sólidas.

M: Masa de soluto transferido en el tiempo t.

k´: Coeficiente de difusividad.

ÍNDICE DE REFRACCIÓN

Si un rayo de luz viaja de un medio a otro ópticamente menos denso, este cambia de dirección. Con

el aumento del ángulo de incidencia, este alcanza un valor crítico en el que la luz no se escapa del

medio más denso. Si se supera este ángulo crítico se produce la reflexión total. El índice de refracción

se calcula a partir de este ángulo crítico. Como la refracción depende de la longitud de onda de la luz

incidente, el índice de refracción se mide a la longitud de onda de la línea D del sodio (589,3 nm)

como estándar y simbolizado por nD. El índice de refracción no sólo depende de la longitud de onda

utilizada para medir, sino que también de la temperatura de la solución que se está midiendo.

Hay una relación directa entre el índice de refracción y el BRIX. El índice de refracción medido se

convierte directamente en porciento de peso de contenido de sacarosa (° Brix). Esta conversión se

basa en la 16 ª sesión del Congreso Internacional de la Comisión de ICUMSA 1974.

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

¿Donde son medidos el Brix y porque?

8

Para cualquier muestra que contiene sacarosa o fructosa la medición de Brix se puede hacer para

obtener el componente sólido de azúcar. Brix se define como el porcentaje de peso que contiene en

solución de sacarosa pura. Para otros azúcares distintos de la sacarosa, se llama "Brix aparente" y es

siempre un valor relativo. Aunque la designación de Brix es estrictamente válida sólo para soluciones

cuyos sólidos son totalmente sacarosa, la industria utiliza la medición libremente para referirse a

cualquier sólido dulce en un producto.

Sin embargo, hay otros productos de azúcar como sacarosa que no pueden dar el valor Brix correcto.

Ejemplo: cuando se determinan los grados Brix de:

• Azúcar de malta

• Glucosa

• Miel

REFRACTÓMETRO

"EL BRIX DETERMINADO CON EL REFRACTÓMETRO MANUAL MOSTRÓ SER EL MÉTODO MÁS

CONFIABLE PARA CALCULAR LA MADURACIÓN DE LAS CAÑAS".

Es un método muy sencillo y práctico para ser utilizado directamente por los agricultores, dado su

bajo costo y además no tener necesidad de recurrir a corte de cañas para fines de análisis, traslado a

los laboratorios y espera posterior de los resultados. Sobre todo, es el método que más se adecua a

fincas muy distantes de los centrales azucareros o cuando se trata de haciendas cuya producción de

caña es beneficiada en trapiches papeloneros

ACTUALMENTE EN EL LABORATORIO SE UTILIZO:

RF10: Refractómetro brix portátil para

medición de sacarosa (del 0 al 32%)

Mide la concentración de azúcar en jugos de

frutas y fluidos industriales

Características:

Tamaño compacto, fácil de operar

Ofrece medidas precisas y repetibles en una

escala fácil de leer

Requiere sólo 2 ó 3 gotas de solución

Prisma y lente con un simple ajuste del

enfoque

Completo con estuche, destornillador de

calibración, pipeta de plástico y solución de

calibración

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

1) Vierta de 2 a 3 gotas 2) Cierre la 3) Mire a través de la lente.

en la superficie del tapa de luz natural. Observe la línea donde se

prisma. tocan el color azul y el

color blanco. Ése es el nivel

de Brix expresado como

porcentaje (%).

¿Qué es el Brix (°Brix)?

Brix es la medición en porcentaje por peso de sacarosa en una solución de agua pura. Esta designación

de grados Brix es válida sólo para soluciones de sacarosa pura. La sacarosa pura se extrae de la caña de

azúcar o de la remolacha azucarera.

IV.-TRABAJO EXPERIMENTAL:

MATERIAL DE PRUEBA :

∆ Fruto con contenido de azúcar

∆ agua diluyente

EQUIPO:

∆ Rayador cuchillo

∆ 2 depositos de plasticos con capacidad de 2l c/u

∆ espatula

∆refractometro de mano

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

OPERACIÓN

10

∆ Medir 1L de agua y vaciar a cada deposito

∆ pesar 1Kg de muestra

∆ preparar la muestra en trozos o cubos de 3-4cm de lado aprox.

∆ colocar los trozos en el 1er deposito y darle agitación lenta por unos 10 min

∆ medir la cantidad de azúcar en la disolución con el refractómetro

Portátil

∆ retirar el refinado,disminuir el tamaño de los trozos.luego repetir las operaciones 4 y 5 en el 2do

deposito luego de agregarle 1 L de agua.

V.-Resultados y discusión

Utilizando el procedimiento de cálculo de GEANKOPLIS ,realizar los cálculos siguientes:

1) determinar el porcentaje de extracción en 2 etapas.

2) realizar los cálculos para procesar 1TM/día de fruta en una planta piloto,a fin de separar hasta el

96% de azúcar en la disolución de acuerdo a los siguiente datos:

-Realizar cálculos para procesar 1TM/día de fruta en una planta piloto, a fin de separar hasta el 965 de

azúcar en la disolución de acuerdo a los siguientes datos:

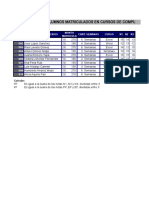

MATERIAL DISOLUCIÓN KG RETENCION DISOLUCION

KG. Azúcar/KG. disolución POR CADA KG DE INERTE

Cascaras de limón 0.05 2.0

Fruta (papaya, mango) 0.10 3.0

remolacha 0.16 2.5

Utilizando un diagrama rectangular determinar el número de etapas ideales necesarias y calcular la

cantidad de agua que se necesita.

Composición promedio inicial de las muestras utilizadas

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

material % de azúcar % de agua %de inerte 11

Remolacha 14 40 46

Cascaras de limón 5 6 89

papaya 10 86 4 A) Ca

lculo del

número de etapas y cantidad de disolvente para la extracción de azúcar de la remolacha.

D En

R1 F=1000kg/día

n

1 14% azúcar

40%agua

46% inerte

Solución:

Cantidad de azúcar a separar en el extracto:

Kg de azúcar = 1000*0.96*0.14= 134.4kg

Cantidad d aguapara formar una disolución de 0.16:

143.4

0.16 =

134.4 +𝑤(𝑎𝑔𝑢𝑎)

W(agua) =705.6kg

Disolución separada como extracto: En = 134.4 +705.6 =840kg/día

El refinado contiene el sólido inerte y la disolución retenida:

Solido inerte =1000*0.46 = 460kg

Disolución retenida = 460*2.5 =1150 kg/día

R1 = 460 + 1150 = 1610kg/día

Balance de masa global:

D + F = En + R1

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

Hallamos cantidad total de agua suministrada como disolvente.

12

D = 1610 + 840 - 1000 = 1450 kg/día de agua :…..repuesta

Para trazar las líneas en el diagrama rectangular hallamos los siguientes puntos:

𝐼 1

𝑁𝐾 = = = 0.4

𝐷+𝐼 2.5

𝐼 460

𝑁𝐹 = = = 0.852

𝐷𝐹 +𝑆 140 + 400

𝑆 140

𝑋𝐹 = = = 0.259

𝐷𝐹 +𝑆 140 + 400

𝑆𝑛 143.4

𝑋𝑛 = = = 0.16

𝐸 840

Para situar el punto correspondiente al refinado R 1 tenemos:

Azúcar en el refinado.

SR1 = SF - SEn

SR1 = 140 - 143.4 = 5.6

𝑆𝑅1 5.6

𝑋𝑅1 = = = 0.0048

𝑑𝑖𝑠𝑜𝑙𝑢𝑐𝑖𝑜𝑛 𝑟𝑒𝑡𝑒𝑛𝑖𝑑𝑎 1150

B) Calculo del número de etapas y cantidad de disolvente para la extracción de azúcar de las

cascaras de limón.

D En

R1 F=1000kg/día

n

1 5% azúcar

89% inertes

6% agua

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

Solución:

13

Cantidad de azúcar a separar en el extracto:

Kg de azúcar = 1000*0.96*0.05= 48kg

Cantidad d aguapara formar una disolución de 0.05:

48

0.05 =

48 +𝑤(𝑎𝑔𝑢𝑎)

W(agua) =912kg

Disolución separada como extracto: En = 48 + 912 =960kg/día

El refinado contiene el sólido inerte y la disolución retenida:

Solido inerte =1000*0.89 = 890kg

Disolución retenida = 890*2.5 =1780 kg/día

R1 = 890 + 1780 = 2670kg/día

Balance de masa global:

D + F = En + R1

Hallamos cantidad total de agua suministrada como disolvente.

D = 2670 + 1780 - 1000 = 2630 kg/día de agua:….respuesta

Para trazar las líneas en el diagrama rectangular hallamos los siguientes puntos:

𝐼 1

𝑁𝐾 = = = 0.5

𝐷+𝐼 2

𝐼 890

𝑁𝐹 = = = 8.09

𝐷𝐹 +𝑆 50 + 60

𝑆 50

𝑋𝐹 = = = 0.45

𝐷𝐹 +𝑆 50 + 60

𝑆𝑛 48

𝑋𝑛 = = = 0.05

𝐸 960

Para situar el punto correspondiente al refinado R 1 tenemos:

Azúcar en el refinado.

SR1 = SF - SEn

SR1 = 50 - 48 = 2

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

𝑆𝑅1 2

𝑋𝑅1 = = = 0.00112

𝑑𝑖𝑠𝑜𝑙𝑢𝑐𝑖𝑜𝑛 𝑟𝑒𝑡𝑒𝑛𝑖𝑑𝑎 1780 14

C) Calculo del número de etapas y cantidad de disolvente para la extracción de azúcar de la

papaya.

D En

R1 F=1000kg/día

n

1 10% azúcar

4% inertes

86% agua

Solución:

Cantidad de azúcar a separar en el extracto:

Kg de azúcar = 1000*0.96*0.1= 96kg

Cantidad d aguapara formar una disolución de 0.1:

96

0.1 =

96 +𝑤(𝑎𝑔𝑢𝑎)

W(agua) =864kg

Disolución separada como extracto: En = 96 + 864 =960kg/día

El refinado contiene el sólido inerte y la disolución retenida:

Solido inerte =1000*0.4 = 40kg

Disolución retenida = 40*3 =120 kg/día

R1 = 40 + 120 = 160kg/día

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

Balance de masa global:

15

D + F = En + R1

Hallamos cantidad total de agua suministrada como disolvente.

D = 160 + 960 - 1000 = 120kg/día de agua:….respuesta

Para trazar las líneas en el diagrama rectangular hallamos los siguientes puntos:

𝐼 1

𝑁𝐾 = = = 0.333

𝐷+𝐼 3

𝐼 40

𝑁𝐹 = = = 0.042

𝐷𝐹 +𝑆 100 + 860

𝑆 100

𝑋𝐹 = = = 0.104

𝐷𝐹 +𝑆 100 + 860

𝑆𝑛 96

𝑋𝑛 = = = 0.1

𝐸 960

Para situar el punto correspondiente al refinado R 1 tenemos:

Azúcar en el refinado.

SR1 = SF - SEn

SR1 = 100 - 96 = 4

𝑆𝑅1 4

𝑋𝑅1 = = = 0.033

𝑑𝑖𝑠𝑜𝑙𝑢𝑐𝑖𝑜𝑛 𝑟𝑒𝑡𝑒𝑛𝑖𝑑𝑎 120

VI.-BIBLIOGRAFIA

• Ocon tojo. Problemas de Ingeniería Química. Operaciones Unitarias.

McCabe-Smith. Operaciones Básicas de Ingeniería Química. Editorial Reverté. 1978.

•Foust, Wenzel, Clump, Maus, Andersen (1979) “Principios de operaciones unitarias”

Ed. C.E.C.S.A.

•Treybal, R.E. (1980) “Operaciones de transferencia de masa” Ed. Mc. Graw-Hill.

ALUMNO: YAHVEH JARAMILLO ZURITA

LABORATORIO DE INGENIERIA QUIMICA II

VIII.-ANEXOS

16

Primera Etapa

Cortamos a la mitad al sólido agregando 1l de agua después de 10 min de agitación decantamos y

medimos el % de azúcar con el refractometro

Segunda etapa

la concentración de azúcar cambia a 0.9

Tercera etapa

La concentración ahora es de 3.0

ALUMNO: YAHVEH JARAMILLO ZURITA

You might also like

- Capítulo IiDocument6 pagesCapítulo IiLIZ MILAGROS BURGA CARONo ratings yet

- Extraccion Solido LiquidoDocument2 pagesExtraccion Solido Liquidoprueba1No ratings yet

- Farmacotecnia Sesion 6Document24 pagesFarmacotecnia Sesion 6Milagros Saravia Vasquez100% (1)

- Extraccion Solido-LiquidoDocument21 pagesExtraccion Solido-LiquidoRosita Meza RamírezNo ratings yet

- Marco Teórico PDFDocument19 pagesMarco Teórico PDFRosalia Pacheco CastroNo ratings yet

- Extractores PDFDocument20 pagesExtractores PDFJohn Dennis Tadeo FloresNo ratings yet

- Informe Extraccion Solido LiquidoDocument17 pagesInforme Extraccion Solido LiquidoEdwin Pachacuti Apaza100% (1)

- ExtracciónDocument26 pagesExtraccióngeraa100% (1)

- Analisis ExtraccionDocument25 pagesAnalisis ExtraccionGrisel Reyes VicencioNo ratings yet

- Amo A Mi Hermosa Novia Sara Caicedo Mamasita CosotaDocument4 pagesAmo A Mi Hermosa Novia Sara Caicedo Mamasita CosotaIvan BravoNo ratings yet

- Informe Ext Sol LiqDocument18 pagesInforme Ext Sol LiqramiroNo ratings yet

- Diapos InterDocument39 pagesDiapos InterVanessa Rios RimeyNo ratings yet

- Extracion Con DisolventesDocument2 pagesExtracion Con DisolventesJoel ArismendiNo ratings yet

- Informe 4 - Extracción.Document20 pagesInforme 4 - Extracción.Rosmery GonzalesNo ratings yet

- Extracción sólido-líquido Soxhlet: principios, aplicaciones industrialesDocument27 pagesExtracción sólido-líquido Soxhlet: principios, aplicaciones industrialesYessi Katherine Soto Bustillos0% (2)

- Practica UNIDAD 5 ExtracciónDocument29 pagesPractica UNIDAD 5 ExtracciónFrancisco Monterrosa PimientaNo ratings yet

- Extracción sólido-líquido del colorante del achioteDocument15 pagesExtracción sólido-líquido del colorante del achioteLizet TincutaNo ratings yet

- Extracción Líquido-Sólido y Líquido-LíquidoDocument13 pagesExtracción Líquido-Sólido y Líquido-LíquidoMaría Teresa Bautista RodríguezNo ratings yet

- Métodos de Extracciion de Compuestos OrganicosDocument16 pagesMétodos de Extracciion de Compuestos OrganicosLuis Enrique CamayoNo ratings yet

- Operación Unitaria de ExtracciónDocument10 pagesOperación Unitaria de ExtracciónStephany TellezNo ratings yet

- CromatogrDocument102 pagesCromatogrOscar Ramirez MartinezNo ratings yet

- Determinación Del Contenido de Aceite en El ManíDocument6 pagesDeterminación Del Contenido de Aceite en El ManíAlejandroNo ratings yet

- Método Extracción de Compuestos OrgánicosDocument2 pagesMétodo Extracción de Compuestos Orgánicososcar quincho seguraNo ratings yet

- Extracción ContinuaDocument11 pagesExtracción ContinuaCESPEDES MARQUEZ DIANA LUCIANo ratings yet

- EXTRACCIÓNDocument3 pagesEXTRACCIÓNAREVALO MEZA VANESSANo ratings yet

- Definicion Caract y Fundamentos de Sistemas de AgitacionDocument4 pagesDefinicion Caract y Fundamentos de Sistemas de AgitacionRuby Bacab CocomNo ratings yet

- Semana 9Document36 pagesSemana 9Dante RamosNo ratings yet

- Laboratorio 5 Extraccion Por Solventes Quimica OrganicaDocument10 pagesLaboratorio 5 Extraccion Por Solventes Quimica OrganicaPiero RojasNo ratings yet

- Informe de Laboratorio 5 Quimica Organica 132Document14 pagesInforme de Laboratorio 5 Quimica Organica 132Joseph Sulca MartinezNo ratings yet

- Extraccion Solido Liquido PDFDocument9 pagesExtraccion Solido Liquido PDFHector GuijosaNo ratings yet

- Informe Quimica Orgánica 2Document12 pagesInforme Quimica Orgánica 2Daniel StivenNo ratings yet

- Informe Teorico Extraccion Solido LiquidoDocument11 pagesInforme Teorico Extraccion Solido LiquidoJhonny RodriguezNo ratings yet

- EXTRACCIONES LIQUIDO-LIQUIDO Y SÓLIDO-LIQUIDODocument20 pagesEXTRACCIONES LIQUIDO-LIQUIDO Y SÓLIDO-LIQUIDOLYSELVI SAROSHINIE VALQUI HUAMANNo ratings yet

- Extraccion Sólido - LíquidoDocument15 pagesExtraccion Sólido - LíquidoEstefany Patricio Mercado0% (1)

- Extracción OrgánicaDocument11 pagesExtracción OrgánicaAnyela Campos TarrilloNo ratings yet

- Laboratorio 2 Quimica OrganicaDocument11 pagesLaboratorio 2 Quimica OrganicaJhamil Dlc ModestoNo ratings yet

- Extracción continua y discontinua de compuestos químicosDocument16 pagesExtracción continua y discontinua de compuestos químicosJoseph Sulca MartinezNo ratings yet

- Practica No.1 Extraccion de Compuestos OrganicosDocument7 pagesPractica No.1 Extraccion de Compuestos OrganicosBrandon CorralNo ratings yet

- Separacion Por ExtraccionDocument28 pagesSeparacion Por ExtraccionCarrasco AlejandroNo ratings yet

- Separcio N°1Document3 pagesSeparcio N°1Mayta CampianNo ratings yet

- ExtracciónDocument2 pagesExtracciónaraceliNo ratings yet

- EXTRACCIÓN ContinuaDocument12 pagesEXTRACCIÓN ContinuaGina Torreblanca100% (1)

- Modulo de ExtraccionDocument25 pagesModulo de ExtraccionAlexander Niño CarvajalNo ratings yet

- Extracción Continua y Discontinua (Química Orgánica)Document14 pagesExtracción Continua y Discontinua (Química Orgánica)Paola Thalia Loayza Merino71% (14)

- LIXIVIACIÓN DE ACHIOTEDocument13 pagesLIXIVIACIÓN DE ACHIOTEdavidNo ratings yet

- Extraccion Solido-LiquidoDocument9 pagesExtraccion Solido-LiquidoErick NMNo ratings yet

- Extracción Solido Liquido Eq 5Document16 pagesExtracción Solido Liquido Eq 5Maria Fernanda Sanchez LopezNo ratings yet

- Extracción Por DisolventesDocument5 pagesExtracción Por Disolventestamara faccaNo ratings yet

- Tipos extracción líq-líqDocument6 pagesTipos extracción líq-líqMayra Alejandra Cordova GilesNo ratings yet

- Extracción por disolventes laboratorio grupo 8Document23 pagesExtracción por disolventes laboratorio grupo 8Felipe BecerraNo ratings yet

- Ope 2 Extraccion LaedDocument13 pagesOpe 2 Extraccion LaedbryggyttNo ratings yet

- Extracción Liquido-LiquidoDocument19 pagesExtracción Liquido-Liquidoside moonNo ratings yet

- LIXIVIACIÓNDocument7 pagesLIXIVIACIÓNIvan Dario Quintana Grijalba50% (2)

- Extraccion MARCO TEORICODocument7 pagesExtraccion MARCO TEORICOMayraAlvaradoNo ratings yet

- Informe de Laboratorio #5Document22 pagesInforme de Laboratorio #5AaNo ratings yet

- Extracción Continua y DiscontinuaDocument19 pagesExtracción Continua y DiscontinuaSofi LopezNo ratings yet

- Extracción de aceite esencial de orégano ITDDocument8 pagesExtracción de aceite esencial de orégano ITDDiana R SanchezNo ratings yet

- Informe Extraccion SLDocument10 pagesInforme Extraccion SLyefri perezNo ratings yet

- Tecnología de las conservas de frutas y vegetales. Segunda parteFrom EverandTecnología de las conservas de frutas y vegetales. Segunda parteNo ratings yet

- PublisherDocument1 pagePublisherAnonymous pCIauPOGNo ratings yet

- PublisherDocument1 pagePublisherAnonymous pCIauPOGNo ratings yet

- Estrategias de PromociónDocument1 pageEstrategias de PromociónAnonymous pCIauPOGNo ratings yet

- BayernDocument3 pagesBayernAnonymous pCIauPOGNo ratings yet

- Bazar JaimitoDocument7 pagesBazar JaimitoLuis Miguel Polo SimonNo ratings yet

- Estrategias de PromociónDocument1 pageEstrategias de PromociónAnonymous pCIauPOGNo ratings yet

- Client EsDocument12 pagesClient EsAnonymous pCIauPOGNo ratings yet

- Clase 03Document8 pagesClase 03Anonymous pCIauPOGNo ratings yet

- Resumen de IngresosDocument2 pagesResumen de IngresosAnonymous pCIauPOGNo ratings yet

- SENATI MecanicaDocument6 pagesSENATI MecanicaAnonymous pCIauPOGNo ratings yet

- Alum No S Matric Ula DosDocument2 pagesAlum No S Matric Ula DosAnonymous pCIauPOGNo ratings yet

- Libro 2Document1 pageLibro 2Anonymous pCIauPOGNo ratings yet

- LetrasDocument7 pagesLetrasAnonymous pCIauPOGNo ratings yet

- LetrasDocument8 pagesLetrasAnonymous pCIauPOGNo ratings yet

- BonificaciónDocument1 pageBonificaciónAnonymous pCIauPOGNo ratings yet

- Sesion de Aprendizaje Marte4Document23 pagesSesion de Aprendizaje Marte4Anonymous pCIauPOGNo ratings yet

- Trabajar Con Tablas DinámicasDocument19 pagesTrabajar Con Tablas DinámicasAnonymous pCIauPOGNo ratings yet

- LetrasDocument7 pagesLetrasAnonymous pCIauPOGNo ratings yet

- Ficha Diagnostico 5 S S en La Empresa Área O Lugar de Trabajo Identificado Funciones Que Se Realizan en El Lugar de Trabajo IdentificadoDocument8 pagesFicha Diagnostico 5 S S en La Empresa Área O Lugar de Trabajo Identificado Funciones Que Se Realizan en El Lugar de Trabajo IdentificadoAnonymous pCIauPOGNo ratings yet

- Premio SDocument2 pagesPremio SAnonymous pCIauPOGNo ratings yet

- Fruta Less ADocument3 pagesFruta Less AAnonymous pCIauPOGNo ratings yet

- Obra STDDocument3 pagesObra STDAnonymous pCIauPOGNo ratings yet

- FechasDocument4 pagesFechasAnonymous pCIauPOGNo ratings yet

- PLANTILLA SENATI-powerpointDocument14 pagesPLANTILLA SENATI-powerpointAnonymous pCIauPOGNo ratings yet

- Boletas de Pago2Document9 pagesBoletas de Pago2Anonymous pCIauPOGNo ratings yet

- Trabajo Final - Mejora ContinuaDocument16 pagesTrabajo Final - Mejora ContinuaAnonymous pCIauPOGNo ratings yet

- Álbum de PaisajesDocument12 pagesÁlbum de PaisajesAnonymous pCIauPOGNo ratings yet

- Ambiental TrabajoDocument25 pagesAmbiental TrabajoAnonymous pCIauPOGNo ratings yet

- Columna de Destilación de Mezcla BinariaDocument6 pagesColumna de Destilación de Mezcla BinariaAnonymous pCIauPOGNo ratings yet

- Estudio EBacaDocument38 pagesEstudio EBacaMarco Antonio Torres MarquinaNo ratings yet

- Analisis de Art 244 - 260Document6 pagesAnalisis de Art 244 - 260kalin1803No ratings yet

- CV Adriana Noriega GutierrezDocument3 pagesCV Adriana Noriega GutierrezAdrianaNo ratings yet

- Relación Entre Estrés Laboral y Síndrome de Burnout en Conductores de Taxi de La Ciudad de Trujillo. Perú, 2019.Document5 pagesRelación Entre Estrés Laboral y Síndrome de Burnout en Conductores de Taxi de La Ciudad de Trujillo. Perú, 2019.David RodriguezNo ratings yet

- Sistema de Encendido DISDocument26 pagesSistema de Encendido DISjose guzman100% (1)

- Guía de estudio de soportes contablesDocument25 pagesGuía de estudio de soportes contablesAndres JoyaNo ratings yet

- DO-VZO-400-003 Rev.03Document5 pagesDO-VZO-400-003 Rev.03Erick AlvarezNo ratings yet

- 0801040006-Teorías y Doctrinas ContablesDocument6 pages0801040006-Teorías y Doctrinas ContablesKim Taehyung Tae TaeNo ratings yet

- CV Dayana UgarteDocument5 pagesCV Dayana UgarteDayana Stefany UgarteNo ratings yet

- Sesion 02-03 Taller 06 - Tipos de Auditoria - Segun La PersonaDocument3 pagesSesion 02-03 Taller 06 - Tipos de Auditoria - Segun La PersonaEstudiante de contabilidadNo ratings yet

- Motor Asincronico Triasico (Final)Document8 pagesMotor Asincronico Triasico (Final)Luis David BeitoneNo ratings yet

- Abonos Minerales Tipos y Uso LibroDocument10 pagesAbonos Minerales Tipos y Uso Librorominhomin100% (1)

- Taller 1 Costos 1Document43 pagesTaller 1 Costos 1Camilo VargasNo ratings yet

- AMEF Análisis de Modo y Efecto de FallaDocument8 pagesAMEF Análisis de Modo y Efecto de FallaHeribertoNo ratings yet

- ID AnálisisEstructural CDocument6 pagesID AnálisisEstructural CGleyser PerezNo ratings yet

- Analisis Micro EntornoDocument4 pagesAnalisis Micro EntornoErick Kevin Ticona QuispeNo ratings yet

- Como Ser Un Buen Líder Resumen LibroDocument19 pagesComo Ser Un Buen Líder Resumen LibroMilton Astudillo100% (1)

- Emily LazaroDocument2 pagesEmily LazaroDiyemar LiscanoNo ratings yet

- Medidor de Intensidad: Guía Del UsuarioDocument30 pagesMedidor de Intensidad: Guía Del UsuarioGustavo Peyte0% (2)

- Informe Administracion EmpresasDocument17 pagesInforme Administracion EmpresasVictor Alonso AzocarNo ratings yet

- Programación Continua de 5to AñoDocument33 pagesProgramación Continua de 5to AñoOMAR QUISPE QUISPENo ratings yet

- Señal ECGDocument2 pagesSeñal ECGGefry Andres Castro JimenezNo ratings yet

- Gestion de La Produccion 2do ParcialDocument94 pagesGestion de La Produccion 2do ParcialDavid A. Dueñas SaireNo ratings yet

- Modelo PropuestaDocument12 pagesModelo PropuestaAngelo Calderón CuetoNo ratings yet

- Ensayo Inteligencia ArtificialDocument6 pagesEnsayo Inteligencia ArtificialAnaid Sanchez50% (2)

- TALLERnSUGERIDOnESTADOSnFINANCIEROS RespuestaDocument2 pagesTALLERnSUGERIDOnESTADOSnFINANCIEROS Respuestacristina ontiverosNo ratings yet

- ESTRUCTURAS METÁLICAS I - SELECCIÓN DE PERFIL PARA COLUMNASDocument2 pagesESTRUCTURAS METÁLICAS I - SELECCIÓN DE PERFIL PARA COLUMNASJuan Pablo GMNo ratings yet

- Es QualirocDocument3 pagesEs Qualirocluis Ccasa100% (1)

- Tema 9. - Jarabes y Disoluciones OralesDocument62 pagesTema 9. - Jarabes y Disoluciones OralesroxanaNo ratings yet

- INACONS - Presentacion PDFDocument9 pagesINACONS - Presentacion PDFFREDDY SMITH GODIÑO CALISAYANo ratings yet

- Operaciones Con Grafos y AlgrafDocument16 pagesOperaciones Con Grafos y AlgrafSean De Alba AcostaNo ratings yet