Professional Documents

Culture Documents

Manual de Argamassas PDF

Uploaded by

Rudiele SchankoskiOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Manual de Argamassas PDF

Uploaded by

Rudiele SchankoskiCopyright:

Available Formats

Manual de

Revestimentos

de Argamassa

Manual de Revestimentos 1INT

O Manual é uma das ferramentas do Projeto Revestimentos

de Argamassa disponibilizadas para a Comunidade da

Construção. Por ser instrumento de uma comunidade

técnica ativa, é nosso objetivo que o Manual seja

continuamente criticado, modificado e atualizado.

Para facilitar tanto a expressão de idéias dos usuários do

Introdução Manual quanto a obtenção de cópias atualizadas, foi criada

uma seção específica dentro da área logada do site

www.comunidadedaconstrucao.com.br

Questões mais polêmicas que eventualmente surjam,

serão tratadas em fóruns específicos dentro do site.

Créditos

Concepção, gerenciamento e produção

Associação Brasileira de Cimento Portland (ABCP)

Textos

Associação Brasileira de Cimento Portland (ABCP)

Eng. Bruno Szlak

Enga. Eliana Taniguti

Enga. Elza Nakakura

Enga. Érika Mota

Enga. Mércia Bottura

Eng. Valter Frigieri

Contribuições técnicas

Associação Brasileira de Argamassa Industrializada (ABAI)

Eng. Adilson Schiavoni

Ana Starka

Eng. Arnaldo Battagin

Enga. Giselle Martins

Eng. Marcelo Coutinho

Eng. Pedro Bastos

Enga. Rubiane Antunes

Ilustrações

Malu Dias Marques – Drops Produções e Design

Diagramação

Maria Alice Gonzales - Drops Produções e Design

Capa e Divisórias

Azul Publicidade & Propaganda S/C Ltda.

Fotos tema de capítulos

Tico Utiyama

2INT Manual de Revestimentos

Introdução

A Associação Brasileira de Cimento Portland (ABCP), em

um trabalho conjunto com diversas empresas, entidades

e profissionais da cadeia produtiva, apresenta o

Manual de Revestimentos de Argamassa.

Introdução

O Manual de Revestimentos, juntamente com uma série de

outras ferramentas de capacitação, organização e implantação,

faz parte do esforço da construção de uma comunidade de

empresas profissionais que lutam para melhoria do

desempenho dos sistemas construtivos à base de cimento.

Objetivos do manual

O Manual que você está recebendo apresenta diferenças em

relação às publicações existentes no mercado.

Em primeiro lugar o Manual está inserido em um Projeto, o

que lhe garante uma "vida" que extrapola o meio físico. Essa

vida permite tanto a atualização constante do conteúdo,

quanto canais para solução de dúvidas e aprofundamento de

certas questões.

Em segundo lugar, é um Manual que procurou, já na sua

primeira versão, reunir o conjunto de informações técnicas

sobre revestimentos de argamassa, de maneira sistêmica.

Em terceiro lugar, privilegiou as necessidades do tomador de decisão

que atua em uma construtora e que enfrenta hoje, o desafio de

melhorar os resultados operacionais de sua obra e empresa.

Na prática estamos falando de:

a) recuperar os conceitos físicos que são importantes

para a execução da obra, para as especificações e para

o diálogo com a indústria de materiais;

b) organizar o conjunto de decisões que o profissional

deve tomar em cada subsistema, de forma que elas

estejam organizadas no tempo e coerentes com as

soluções disponíveis no mercado;

c) estabelecer as bases para geração do Projeto de

Revestimentos, permitindo que se especifique os

materiais mais adequados para cada situação e também

as condições necessárias para otimizar a execução;

d) discutir as práticas recomendadas de produção

de maneira que se alcance a melhoria da qualidade e

produtividade.

Tudo isso, visando aumentar o desempenho dos

revestimentos de argamassa.

Manual de Revestimentos 3INT

Dimensões do desempenho

Custos

Os revestimentos representam uma parcela significativa do

custo de construção de edifícios. Segundo a Revista

Introdução Construção Mercado (março 2003), tais custos representam

cerca de 10 a 30% do total da construção, dependendo do

tipo da edificação e do seu padrão. Os revestimentos de

argamassa, muitas vezes, podem representar a maior fração

dos custos citados.

Produtividade

Segundo o Instituto McKinsey a produtividade da mão-de-

obra na construção brasileira seria aproximadamente 1/3

da produtividade americana e ficaria em um patamar

inferior a uma série de outros países.

A justificativa de que esses países utilizam processos

produtivos de natureza distinta do brasileiro não parece

explicar corretamente a diferença. Se observarmos algumas

pesquisas de produtividade realizadas em nosso país,

observaremos um quadro semelhante ao apresentado abaixo.

Fonte: Relatórios MGI

4INT Manual de Revestimentos

Introdução

Fonte: McKinsey, Global Institute

Fonte: Espinelli e Cocito, 1999 III SBTA

O gráfico explicitando diferenças diárias significativas de

produtividade parece indicar que mesmo os processos

tradicionais de produção são potencialmente capazes de

atingirem resultados muito melhores. De certa forma, eles

apontam na mesma direção do referido relatório da

McKinsey que indicam que variáveis como subempreiteiros

especializados, planejamento e projeto respondem pela

maior parte da diferença de produtividade observada.

O único paradoxo é entender porque, apesar do seu

enorme potencial de resultados, a produtividade tem sido

esquecida mesmo pelas construtoras que investem em

modernização.

Manual de Revestimentos 5INT

Qualidade

Uma medida primordial para se alcançar melhor qualidade

do revestimento é a elaboração de um projeto específico, com

os parâmetros necessários à adequada execução dos serviços.

Introdução

Fonte: Possibilidade de reduzir custos de falhas [Hammarlund; Josephson, 1992].

A maior parte das medidas de racionalização construtiva

devem ser adotadas ainda na etapa de projeto, por

permitirem a obtenção de resultados de maior amplitude

e garantirem a fixação de conhecimentos tecnológicos

dentro da prática construtiva da empresa.

6INT Manual de Revestimentos

Estruturação do manual

O Manual é organizado em 8 capítulos. O primeiro

consiste nessa introdução. O capítulo 2 aborda os

Conceitos, em que são apresentadas as definições do

revestimento de argamassa, suas funções, características

e propriedades, além dos materiais constituintes. Introdução

No capítulo 3 são tratados os Sistemas de Produção.

Caracteriza-se cada um dos sistemas disponíveis no

mercado, argamassa preparada na obra, industrializada em

sacos, preparada em central e industrializada em silos,

oferecendo uma matriz de decisão baseada em

determinantes como: estocagem, transporte, mão-de-obra,

prazo, entre outros.

O capítulo 4, Projeto, Planejamento e Logística, apresenta

os parâmetros necessários para a definição da tecnologia

a ser empregada, ou seja, da especificação dos materiais

e técnicas a serem adotadas, de maneira que o revestimento

cumpra com sua função, respeitando os prazos e custos.

O capítulo 5 compreende a Execução de Revestimentos

em Fachadas. O capítulo 6, Execução de Revestimentos

Internos e o capítulo 7, Execução de Contrapisos. Esses

capítulos abordam a sequência de atividades, detalhando

cada uma das etapas de execução e apresentando dicas

importantes para se alcançar o desempenho desejado.

No capítulo 8, Controle para Revestimentos Internos

e Externos, são definidos os itens de controle de forma precisa,

para orientar as especificações do projeto de revestimento.

Manual de Revestimentos 7INT

Cada um desses capítulos é estruturado atendendo a

cinco requisitos:

1. As decisões estão organizadas. Ou seja, o gestor terá

modelado as variáveis que definem escolhas na obra.

Riscos e ganhos são avaliados.

2. As principais variáveis estão mencionadas e, principalmente,

relacionadas aos processos de execução de obra.

3. Os custos relativos estão considerados de forma

que o gestor possa avaliar o impacto de suas decisões.

4. As principais tecnologias estão relacionadas.

5. Os processos principais de execução estão relacionados

em boas práticas.

Manual de revestimentos:

Ferramenta de um processo sistêmico

A opção elaboração de um Manual para os tomadores de

decisão foi escolhida a partir da percepção que é na gestão

dos sistemas produtivos que se concentram os maiores

ganhos e as maiores perdas das construtoras.

É claro que o Manual é apenas parte do processo. Somam

a ele os cursos de capacitação, as palestras, e tantas outras

iniciativas que têm como objetivo gerar potencial para um

salto de qualidade na cadeia produtiva ligada aos

revestimentos de argamassa.

Ao receber esse Manual sua empresa, de fato, ingressa

em uma comunidade técnica cuja sede é o site

www.comunidadedaconstrucao.com.br

Através dessa sede virtual, sua empresa acessará as

atualizações de conteúdo do Manual, colocará, dúvidas que

serão respondidas e passará a compartilhar dados, como

por exemplo, alguns índices de projeto e produtividade.

8INT Manual de Revestimentos

Conceitos

Revestimentos

Definição

Função

Argamassas para revestimento

Chapisco

Emboço

Reboco

Materiais Constituintes

Cimento Portland

Cal

Água

Areia

Aditivo

Características e Propriedades

Capacidade de aderência

Resistência mecânica

Capacidade de absorver deformações

Estanqueidade

Propriedades da superfície

Durabilidade

Revestimentos

Argamassas para revestimento

Materiais Constituintes

Características e Propriedades

Manual de Revestimentos 1CON

2CON Manual de Revestimentos

Conceitos

Revestimentos

Revestimentos

O revestimento de argamassa pode ser entendido como a

proteção de uma superfície porosa com uma ou mais

camadas superpostas, com espessura normalmente

uniforme, resultando em uma superfície apta a receber de

Nota

maneira adequada uma decoração final.

Muitas vezes, as funções

do revestimento ficam

As principais funções de um revestimento de argamassa são:

comprometidas devido ao

desaprumo decorrente da falta

• proteger a base, usualmente de alvenaria e a estrutura

de cuidado, no momento da

da ação direta dos agentes agressivos contribuindo

execução da estrutura e

para o isolamento termoacústico e a estanqueidade à

alvenaria, fazendo com que

água e aos gases;

seja necessário “esconder na

• permitir que o acabamento final resulte numa

massa” as imperfeições.

base regular, adequada ao recebimento de outros

revestimentos, de acordo com o projeto arquitetônico,

por meio da regularização dos elementos de vedação.

Para se ter uma idéia numérica da importância do

revestimento como elemento isolante, um revestimento de

argamassa com espessura entre 30 a 40% da espessura da

parede, pode ser responsável por 50% do isolamento acústico,

30% do isolamento térmico e constribui em 100% pela

estanqueidade de uma vedação de alvenaria comum.

Manual de Revestimentos 3CON

Argamassas para revestimento

A argamassa é um material de construção constituído por

uma mistura homogênea de um ou mais aglomerantes

(cimento ou cal), agregado miúdo (areia) e água. Podem

ainda ser adicionados alguns produtos especiais (aditivos

Argamassa para ou adições) com a finalidade de melhorar ou conferir

revestimento determinadas propriedades ao conjunto.

As argamassas utilizadas para revestimento são

as argamassas à base de cal, à base de cimento e

argamassas mistas de cal e cimento.

Dependendo das proporções entre os constituintes da

mistura e sua aplicação no revestimento, elas recebem

diferentes nomes em seu emprego (conforme NBR 13529/1995):

Chapisco

Camada de preparo da base, constituída

de mistura de cimento, areia e aditivos, aplicada

de forma contínua ou descontínua, com

a finalidade de uniformizar a superfície quanto à

absorção e melhorar a aderência do revestimento.

Emboço

Camada de revestimento executada para

cobrir e regularizar a superfície da base com

ou sem chapisco, propiciando uma superfície

que permita receber outra camada de

reboco ou de revestimento decorativo, ou que

se constitua no acabamento final. Camadas do revestimento em argamassa

Reboco

Camada de revestimento utilizada para o cobrimento

do emboço, propiciando uma superfície que permita

receber o revestimento decorativo ou que se constitua

no acabamento final.

Massa Única (emboço paulista)

Revestimento executado numa camada única, cumprindo

as funções do emboço e reboco.

4CON Manual de Revestimentos

Materiais constituintes da argamassa

Cimento Portland

O cimento Portland possui propriedade aglomerante

desenvolvida pela reação de seus constituintes com

a água, sendo assim denominado aglomerante hidráulico. Materiais

A contribuição do cimento nas propriedades das constituintes

argamassas está voltada sobretudo para a resistência

mecânica. Além disso, o fato de ser composto por finas

partículas contribui para a retenção da água de mistura

e para a plasticidade. Se, por um lado, quanto maior

a quantidade de cimento presente na mistura, maior é a

retração, por outro, maior também será a aderência à base.

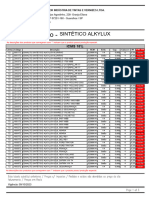

De acordo com suas características, os cimento são

classificados em diferentes tipos por normas específicas,

relacionadas na tabela abaixo:

Denominação Sigla Norma

Portland comum CP I NBR - 5732

Portland composto com escória CP II-E NBR - 11578

Portland composto com pozolana CP II-Z NBR - 11578

Portland composto com filler CP II-F NBR - 11578

Portland de alto forno CP III NBR - 5735

Portland pozolânico CP IV NBR - 5736

Portland de alta resistência inicial CP V-ARI NBR - 5733

Cal Hidratada

Numa argamassa onde há apenas a presença de cal, sua

função principal é funcionar como aglomerante da mistura.

Neste tipo de argamassa, destacam-se as propriedades de

trabalhabilidade e a capacidade de absorver deformações.

Entretanto, são reduzidas as suas propriedades de resistência

mecânica e aderência.

Em argamassas mistas, de cal e cimento, devido a finura

da cal há retenção de água em volta de suas partículas

e consequentemente maior retenção de água na argamassa.

Assim, a cal pode contribuir para uma melhor hidratação

do cimento, além de contribuir significativamente para

a trabalhabilidade e capacidade de absorver deformações.

Manual de Revestimentos 5CON

Água

A água confere continuidade à mistura, permitindo

a ocorrência das reações entre os diversos componentes,

sobretudo as do cimento.

A água, embora seja o recurso diretamente utilizado pelo

Materiais pedreiro para regular a consistência da mistura, fazendo

constituintes a sua adição até a obtenção da trabalhabilidade desejada,

deve ter o seu teor atendendo ao traço pré-estabelecido,

seja para argamassa dosada em obra ou na indústria.

Considera-se a água potável como a melhor para elaboração

de produtos à base de cimento Portland. Não devem ser

Nota utilizada águas contaminadas ou com excesso de sais

Aditivos retentores de água solúveis. Em geral, a água que serve para o amassamento

reduzem a quantidade de água da argamassa é a mesma utilizada para o concreto e deve

para a mesma trabalhabilidade. seguir a NBR NM 137.

Aditivos incorporadores de ar Areia

para uma mesma quantidade

de água, melhoram a As areias utilizadas na preparação de argamassas

trabalhabilidade podem ser originárias de:

• rios;

• cava;

• britagem (areia de brita, areia artificial).

O agregado miúdo ou areia é um constituinte das argamassas

de origem mineral, de forma particulada, com diâmetros entre

0,06 e 2,0 mm. A granulometria do agregado tem influência

nas proporções de aglomerantes e água da mistura. Desta

forma, quando há deficiências na curva granulométrica (isto

é, a curva não é contínua) ou excesso e finos, ocorre maior

consumo de água de amassamento, reduzindo a resistência

mecânica e causando maior retração por secagem na

argamassa.

Quanto mais fino Quanto mais descontínua Quanto maior o teor

Propriedade

for a granulometria de grãos angulosos

Trabalhabilidade Melhor Pior Pior

Retenção de água Melhor - Melhor

Retração na secagem Aumenta Aumenta -

Porosidade - Aumenta -

Aderência Pior Pior Melhor

Resistência mecânica - Pior -

Impermeabilidade Pior Pior -

6CON Manual de Revestimentos

Aditivos

Os aditivos são compostos adicionados em pequena quantidade

à mistura, com a finalidade de melhorar uma ou mais

propriedades da argamassa no estado fresco e no estado

endurecido e sua quantidade é expressa em porcentagem do

aglomerante. Usualmente, através do uso de aditivos, procura- Características

se diminuir a retração na secagem (para diminuir fissuração), e propriedades

aumentar o tempo de pega e manter a plasticidade (para facilitar

a trabalhabilidade), aumentar a retenção de água e por fim,

aumentar a aderência da argamassa ao substrato.

Tipos de aditivos

Redutores de água (plastificante) São utilizados para melhorar a trabalhabilidade da argamassa sem alterar

a quantidade de água.

Retentores de água Reduzem a evaporação e a exsudação de água da argamassa fresca e conferem

capacidade de retenção de água frente à sucção por bases absorventes.

Incorporador de ar Formam microbolhas de ar, estáveis, homogeneamente distribuídas na argamassa,

aumentando a trabalhabilidade e atuando a favor da permeabilidade.

Retardadores de pega Retardam a hidratação do cimento, proporcionando um tempo maior de utilização.

Aumentadores da aderência Proporcionam a aderência química ao substrato.

Hidrofugantes Reduzem a absorção de água da argamassa, mas não a tornam impermeável

e permitem a passagem de vapor d’água.

Características e propriedades

Os revestimentos de argamassa, para cumprir adequadamente

as suas funções, devem possuir características e propriedades

que sejam compatíveis com as condições a que estarão

expostos, com as condições de execução, com a natureza da

base, com as especificações de desempenho, e com o

acabamento final previsto.

Solicitações a que o revestimento está sujeito

Manual de Revestimentos 7CON

As principais propriedades que o revestimento de

argamassa deve apresentar, para que possa cumprir

adequadamente as suas funções, estão descritas a seguir.

Capacidade de Aderência

Características Conceitua-se aderência como a propriedade que possibilita

e propriedades à camada de revestimento resistir às tensões normais

e tangenciais atuantes na interface com a base.

O mecanismo de aderência se desenvolve principalmente:

• pela ancoragem da pasta aglomerante nos poros da

base, ou seja, parte da água de amassamento contendo

os aglomerantes é succionada pelos poros da base onde

ocorre o seu endurecimento

• e por efeito de ancoragem mecânica da argamassa nas

reentrâncias e saliências macroscópicas da superfície a

ser revestida.

Adesão adequada entre o revestimento e o substrato

O fator mais importante para uma aderência adequada do

revestimento à base é que a camada de argamassa tenha

a maior extensão efetiva de contato possível com a base.

A extensão da aderência depende dos seguintes fatores:

Trabalhabilidade da argamassa e técnica de execução

do revestimento

Tendo trabalhabilidade adequada, a argamassa poderá

apresentar contato mais extenso com a base através de um

melhor espalhamento. A técnica executiva de aplicação, em

função das operações de compactação e prensagem contra

a base, tende a ampliar a extensão de contato.

8CON Manual de Revestimentos

Natureza e características da base

O diâmetro, a natureza e a distribuição dos tamanhos dos

poros determinam a rugosidade superficial e a capacidade

de absorção da base, podendo ampliar ou não a extensão

de aderência e a ancoragem do revestimento;

Características

e propriedades

Aderência inadequada entre o revestimento e o substrato Aderência inadequada entre o revestimento e o substrato

devido a baixa porosidade do substrato devido aos capilares sem força de sucção

Aderência inadequada entre o revestimento e o substrato Aderência inadequada entre o revestimento e o substrato

devido à existência de macroporos no substrato devido ao excesso de microporos no substrato

Condições de limpeza da superfície de aplicação:

A extensão de aderência é comprometida pela existência

de partículas soltas ou de grãos de areia, poeira, fungos,

concentração de sais na superfície (eflorescências), camadas

superficiais de desmoldante ou graxa, que representam

barreiras para ancoragem do revestimento à base.

Adesão inadequada entre o revestimento e o substrato devido à falta de limpeza

no substrato

Manual de Revestimentos 9CON

Resistência Mecânica

A resistência mecânica é a capacidade dos revestimentos de

suportar esforços das mais diversas naturezas, que resultam,

em tensões internas de tração, compressão e cisalhamento.

Características Esforços de abrasão superficial, cargas de impacto

e propriedades e movimentos de contração e expansão dos revestimentos

por efeitos de umidade, são exemplos destas solicitações.

Um método usual de avaliação da resistência, embora ainda

empírico para servir de base para especificações, é o

tradicional risco com prego ou objeto pontiagudo similar,

adotado em obra para qualificar a resistência superficial

dos revestimentos.

Os ensaios normalizados internacionais adotam esferas de

impacto, escovas elétricas de desgaste superficial, ou

preconizam o uso de fitas adesivas para determinação da

massa de revestimento descolada. Para nenhum dos

métodos são especificados valores de referência.

Capacidade de absorver deformações

É a propriedade que o revestimento possui de absorver

deformações intrínsecas (do próprio revestimento) ou

extrínsecas (da base) sem sofrer ruptura, sem apresentar

fissuras prejudiciais e sem perder aderência.

Esta capacidade de absorver deformações é governada pela

resistência à tração e pelo módulo de deformação do

revestimento.

Um dos principais fenômenos que provocam deformações

de retração ocorre tão logo a argamassa é aplicada, devido

à perda de água por sucção da base e por evaporação para

o ambiente. A retração gera tensões internas de tração.

O revestimento pode ou não ter capacidade de resistir a

essas tensões, o que regula o grau de fissuração nas

primeiras idades. Uma boa técnica de aplicação permite que

se trabalhe uma argamassa com menos água, o que

certamente diminui a retração.

O grau de fissuração é função dos seguintes parâmetros:

Teor e natureza dos aglomerantes

Os aglomerantes devem ser de baixa a média reatividade

(normalmente conseguida com baixo teor de aglomerantes,

principalmente o cimento) resultando em argamassa cuja

resistência à tração não seja elevada e permitindo maior

capacidade de deformação.

10CON Manual de Revestimentos

Características

e propriedades

Argamassa com alto teor de cimento provocando fissuras na superfície por retração na secagem

Argamassa com baixo teor de cimento sem provocar fissuras na superfície mas com falhas na interface pasta/agregado

Teor e natureza dos agregados

A granulometria deve ser contínua para reduzir o volume

de vazios entre os agregados, diminuindo a quantidade de

pasta necessária para o preenchimento e, portanto,

minimizando o potencial de retração. Além disso, o teor

de finos deve ser adequado, uma vez que o excesso destes Nota

irá aumentar o consumo de água de amassamento e com isto, Para que ocorra a penetração

levar a uma maior retração de secagem do revestimento. da água da chuva em uma

edificação são necessárias três

Capacidade de absorção de água da base, condições condições: água na superfície

ambientais e capacidade de retenção de água da parede, uma abertura através

da qual a água possa passar

São fatores que podem regular a perda de água do e uma força para mover a

revestimento durante seu endurecimento e o desenvolvimento água através da abertura.

inicial de resistência à tração. Quanto mais lentamente a Teoricamente, se qualquer uma

argamassa perder água, tanto melhor será para a resistência destas condições é eliminada,

mecânica do revestimento. a penetração de chuva será

forçosamente reduzida.

Técnica de execução

Estabelece o grau de compactação do revestimento e os

momentos de sarrafeamento e desempeno. Estes

parâmetros determinam o teor de umidade remanescente

no revestimento, ou seja, executar o sarrafeamento e o

desempeno em momento inadequado resulta em excesso

de água que pode ser prejudicial ao revestimento

compromentendo sua aderência à base.

Manual de Revestimentos 11CON

A fissuração dos revestimentos é uma situação que deve

ser evitada, uma vez que, além do revestimento perder a

sua capacidade de estanqueidade, a capacidade de

aderência pode ficar comprometida no entorno da região

fissurada. Tensões tangenciais surgem na interface base/

revestimento, na região próxima às fissuras, podendo

Características ultrapassar o limite de resistência ao cisalhamento da

e propriedades interface, possibilitando o descolamento do revestimento.

Além disso, as fissuras podem comprometer a durabilidade

e o acabamento final previsto.

Estanqueidade

A estanqueidade é uma propriedade dos revestimentos

relacionada com a absorção capilar de sua estrutura porosa

e eventualmente fissurada da camada de argamassa

endurecida. Sua importância está no nível de proteção que

o revestimento oferece à base contra as intempéries.

Diversos fatores influem na estanqueidade do

revestimento, como as proporções e a natureza dos

materiais constituintes da argamassa, a técnica de

execução, a espessura da camada, a natureza da base e a

quantidade e o tipo de fissuras existentes.

Por outro lado, a permeabilidade ao vapor d’água é uma

propriedade sempre recomendável nos revestimentos

de argamassa, por favorecer a secagem de umidade

acidental ou de infiltração. Evita também os riscos de umidade

de condensação interna em regiões de clima mais frio.

Propriedades da superfície

A rugosidade e porosidade superficiais são importantes por

estarem relacionadas com as funções estéticas e com a

compatibilização do revestimento de argamassa com o

sistema de pintura ou outro revestimento decorativo, além

de influírem decisivamente na estanqueidade, na

resistência mecânica e na durabilidade do revestimento.

A rugosidade superficial pode variar de lisa a áspera sendo

basicamente resultado do tipo de agregado, sua

granulometria, do teor de agregado e da técnica de

execução do revestimento.

Deve também haver compatibilidade química entre o

revestimento e o acabamento final previsto. No caso de tintas

a óleo ou revestimentos em laminados melamínicos, por

exemplo, sabe-se que não há compatibilidade com

revestimentos à base de argamassa de cal.

12CON Manual de Revestimentos

A obtenção da rugosidade superfícial dos revestimentos deve

ser feita em função do acabamento final previsto. Devem

também ser consideradas as condições de exposição a que

estará submetido o revestimento. Para revestimentos externos

deve-se dar preferência para texturas mais rugosas. Obtêm-

se assim, superfícies que dissimulam melhor os defeitos do

próprio revestimento. Contudo, em regiões com maior índice Características

de poluição atmosférica deve-se preferir revestimentos com e propriedades

acabamentos lisos. Estes, quando associados a uma superfície

pouco porosa, dificultam a fixação de poeiras e micro-

organismos conservando, desta forma, mais eficientemente

as características estéticas da fachada.

No caso de revestimento de múltiplas camadas, deve-se

adotar para as camadas internas uma rugosidade áspera,

possibilitando uma melhor ancoragem das camadas

subsequentes.

Outro aspecto importante da superfície é sua regularidade

geométrica, principalmente como elemento intangível da

percepção de qualidade da edificação como um todo.

Durabilidade

A durabilidade dos revestimentos de argamassa, ou seja,

a capacidade de manter o desempenho de suas funções ao

longo do tempo, é uma propriedade complexa e depende de

procedimentos adequados desde o projeto até uso final.

Na etapa de projeto devem ser, por exemplo, especificados

os materiais de maneira a compatibilizar o revestimento com

as condições a que estará exposto durante sua vida útil; na

etapa de execução é fator determinante, além da obediência

às técnicas recomendadas, a realização do controle de

produção. Para a etapa de uso, deve ser objeto de

especificações coerentes um programa de manutenção

periódico. Os fatores que, com mais freqüência,

comprometem a durabilidade dos revestimentos estão a

seguir relacionados:

Movimentações de origem térmica, higroscópica ou imposta

por forças externas

Podem causar fissuração, desagregação e descolamento dos

revestimentos.

Manual de Revestimentos 13CON

Espessura dos revestimentos

Sendo excessiva intensifica a movimentação higroscópica

nas primeiras idades, podendo ocasionar fissuras de

retração, que podem comprometer a capacidade de

aderência e a impermeabilidade do revestimento. A técnica

de execução pode, quando inadequada, provocar e ou

agravar o aparecimento de tais fissuras.

Cultura e proliferação de microrganismos

Provocam manchas escuras que ocorrem geralmente em áreas

permanentemente úmidas dos revestimentos. Os fungos e

líquens que se proliferam na superfície do revestimento

produzem ácidos orgânicos que reagem e destroem

progressivamente os aglomerantes da argamassa endurecida.

14CON Manual de Revestimentos

Sistemas

de Produção

Argamassa preparada na obra

Argamassa industrializada em sacos

Argamassa preparada em central

Argamassa industrializada em silos

Parâmetros de decisão

Manual de Revestimentos 1SIS

2SIS Manual de Revestimentos

Sistemas de Produção

Parte importante do processo que leva à decisão de como

se vai executar os revestimentos de argamassa é de como Argamassa

estas argamassas serão produzidas e transportadas no

ambiente da obra.

Sistemas de produção encontrados:

• Argamassa preparada na obra

• Argamassa industrializada em sacos

• Argamassa preparada em central

• Argamassa industrializada em silos

Argamassa preparada na obra

Este é o sistema tradicional. A fabricação de argamassas é

empírica: definidos os constituintes a serem utilizados e a

proporção relativa de cada constituinte (traço) na fase de

projeto, a fabricação resume-se em misturar mecanicamente

os constituintes em uma certa seqüência e por um dado tempo.

É necessário o controle de uniformidade do produto, seja

através do controle dos materiais constituintes, seja pelo

contorole da própria argamassa.

A armazenagem dos materiais deve ser feita de maneira

adequada. Há a necessidade de se prever áreas de

estocagem para as matérias-primas, tais como agregados,

cimento e cal. O cimento e as cales devem ser sempre

armazenados protegidos de intempéries e em local de fácil

acesso. Os agregados devem ser estocados em baias cujos

pisos devem se preferencialmente cimentados e separadas

em função de cada tipo de material.

Fluxograma para argamassa produzida em obra

Manual de Revestimentos 3SIS

Argamassa industrializada em sacos

Essas argamassas compõem-se de agregados com

granulometria controlada, cimento Portland e aditivos

especiais que otimizam as propriedades das mesmas, tanto

no estado fresco quanto no endurecido.

Argamassa

As argamassas ensacadas são fabricadas em complexos

industriais, onde os agregados miúdos, os aglomerantes e os

aditivos em pó, são misturados a seco e ensacados. A embalagem

pode ser plástica ou de papel kraft, semelhante aos sacos de

cal e cimento. No momento da utilização, o preparo da

argamassa é feito apenas pela mistura com adição de água.

Esquema de produção de argamassa industrializada

Por serem produzidas por processos industriais, mecanizados

e com controles rígidos de produção, as argamassas

ensacadas apresentam grande uniformidade de dosagem. Isto

significa dizer que se pode conseguir a repetição de um traço

com um grau de confiança satisfatório.

Na obra, o preparo pode ser feito em uma única central para

que se faça o transporte da argamassa pronta até o local de

uso, ou de uma maneira mais racional, pode-se transportar

os sacos e armazená-los nos andares, efetuando o preparo

através de misturadores alocados no pavimento, no momento

da aplicação.

4SIS Manual de Revestimentos

Argamassa

Fluxograma para argamassa ensacada

Fluxograma para argamassa ensacada com transporte vertical

Argamassa preparada em central

Estas argamassas são dosadas em centrais e fornecidas em

caminhões-betoneira, prontas para a aplicação. Adotando-

se este tipo de argamassa elimina-se a necessidade de

central de preparo e área de estocagem de materiais na

obra. As argamassas cimentícias apresentam curtos

períodos para aplicação, mesmo quando aditivadas. Por isso

deve-se prever a quantidade adequada de argamassa a

receber na obra durante a jornada de trabalho. No caso

de argamassa apenas de cal, essa previsão não importa

muito, pois elas permanecem em condições de aplicação

por alguns dias. É um sistema que só se justifica quando

da aplicação de grandes quantidades de argamassa em

curto período de tempo. Um exemplo onde se aplica esta

forma de produção são contrapisos em grandes extensões.

Manual de Revestimentos 5SIS

Argamassa industrializada em silos

As argamassas entregues em silos são produzidas em

complexos industriais, onde os agregados, aglomerantes

e aditivos são misturados a seco e armazenados em silos

metálicos que são levados por caminhões até as obras.

Argamassa Na obra, os silos ficam estocados de forma a facilitar sua

substituição e/ou abastecimento. No momento do

preparo, o sistema dispõe de mecanismos para a adição

de água e mistura, produzindo-se a argamassa.

Sistema de argamassas em silos

Dois são os sistemas disponíveis para a adição de água

e transporte da argamassa até o local da aplicação.

Via Seca

No sistema chamado de via seca, o silo é pressurizado

e, acoplado a ele, existe um compressor responsável por

“soprar” a mistura seca até o ponto de preparo, onde se

acrescenta água. Neste sistema, o bombeamento é feito a seco,

ou seja, não há presença de água, e, portanto, ainda não existe

a argamassa nos dutos.

A água é acrescida à mistura, próxima ao ponto de aplicação,

em um misturador especial. Existe, junto ao misturador, um outro

reservatório para os materiais secos e o controle do fluxo dos

materiais do silo até este reservatório é feito automaticamente.

6SIS Manual de Revestimentos

No caso de esvaziamento do silo, não existe a necessidade

de sua substituição, pois este sistema prevê seu

abastecimento. Para tanto, a nova pré-mistura chega à obra

em grandes caminhões graneleiros (tais caminhões por

terem volume suficiente para abastecer mais de um silo

são compartimentados para haver a possibilidade de

fornecimento de misturas diferentemente dosadas) e é Argamassa

bombeada por meio de mangueira até o silo.

Em certos casos, quando as distâncias verticais ou

horizontais forem muito grandes, pode-se optar pela

utilização de dois compressores operando em conjunto.

Fluxograma para transporte seco de argamassa em silo

Via Úmida

Outro sistema é aquele conhecido por via úmida, pois a

mistura de água ocorre na boca do silo, produzindo a

argamassa. Esta, então é transportada, pronta e, portanto,

úmida, até o ponto de aplicação por meio de bombas de pistão.

Note-se que, nesse sistema, o abastecimento de água e

energia devem ficar concentrados perto do silo. O sistema

de bombeamento não vem acoplado ao silo e é opcional.

Os agregados, aglomerantes e a água são misturados na

saída do silo.

O sistema “via úmida” utiliza um conjunto gerador-bomba

de pistão, não acoplado ao silo, para bombear a argamassa

pronta até o local de aplicação.

Fluxograma para transporte úmido de argamassa em silo

Manual de Revestimentos 7SIS

Parâmetros de decisão – Matriz de decisão

Os principais aspectos a serem analisados na escolha do

sistema de produção e transporte de argamassa são: redução das

áreas de estocagem, redução de perdas na etapa de transporte

e agilidade no preparo da argamassa, além da redução de custo

para a atividade e atendimento dos prazos necessários. Entende-

Argamassa

se que custo total de uma atividade é uma soma de fatores,

inclusive custos indiretos e custos “ocultos” (perdas, desperdícios,

improdutividade, etc.) e não apenas os custos diretos associados

à atividade propriamente dita. Custos também não são

independentes da qualidade. Portanto, abaixo estão listados uma

série de parâmetros associados à atividade de produção e

transporte de argamassas e as ponderações para cada um dos

sistemas disponíveis.

Área para estocagem de materiais

Produzida em canteiro Há necessidade de grande área em baias especialmente montadas para

esta finalidade, sendo necessário separar os diversos insumos.

Produzida em central Nenhum estoque é necessário

Ensacada Há necessidade de apenas uma área para armazenamento dos sacos,

ou já diretamente nos pavimentos de utilização

Silos A área necessária é apenas a da projeção do silo (aproximadamente 9m2).

Com a utilização de diferentes traços de argamassa, são necessárias áreas

para distintos silos

Desperdício de materiais

Produzida em canteiro Maior probabilidade de perdas diretas de material, seja na estocagem,

no manuseio, no preparo ou no transporte

Produzida em central Caso o planejamento e a utilização sejam corretos, ou seja, a quantidade pedida

é efetivamente utilizada, o índice de perdas do material tende a ser baixo

Ensacada Por não haver estoque de matérias-primas, a tendência é que haja pequena

perda de materiais, até porque há eliminação de etapas de manuseio.

Silos Pode-se avaliar que para os sistemas de silo com transporte em via seca,

a perda praticamente inexiste, já que o material fica lacrado no silo e é

misturado em seu local de aplicação. Já para a via úmida, pode haver

maior perda no transporte.

Gestão do estoque de insumos

Produzida em canteiro Há necessidade de constante monitoramento dos estoques de maneira a não

paralisar o fluxo de produção. Logística no recebimento de diferentes materiais

Produzida em central Similar à administração de concretagem. As programações de entrega

devem ser programadas, bem como as operações de descarga e aplicação

Ensacada Por ser apenas um item a ser controlado, fica mais fácil de ser gerido

do que os diversos itens que compõem a argamassa

Silos Deve-se atentar para que não falte material nos silos, uma vez que a

reposição não é imediata

8SIS Manual de Revestimentos

Local de produção

Produzida em canteiro Tem que estar no contexto da logística do canteiro de obras como um todo.

Por ser uma área grande e que abastece todos os locais da obra, deve ser

escolhida com extremo cuidado. Provoca intenso tráfego de caminhões de

abastecimento de insumos que devem ter acesso facilitado

Produzida em central Não há produção na obra, mas é necessário prever local adequado para Argamassa

o abastecimento

Ensacada A produção da argamassa quando se utiliza a argamassa ensacada

pode ser em uma central e esta é transportada já pronta para os pontos

de aplicação. No entanto, o mais indicado é que a produção ocorra

próxima aos locais de aplicação através da utilização de argamassadeiras

mecânicas, pois isto facilita o transporte, exigindo menos mão de obra

e propiciando menor perda

Silos Dependendo do sistema, a mistura final pode ocorrer na base do silo (via

úmida), ou no local de aplicação (via seca). Na base do silo, há a vantagem

de se ter apenas um ponto de abastecimento de água, mas o equipamento

de elevação é mais pesado, gerando um consumo maior de energia para o

transporte. Já para o sistema de via seca, há a necessidade de abastecer

cada ponto de aplicação com água e energia, no entanto o consumo de

energia é minimizado

Perdas no transporte

Produzida em canteiro Dado que existe um ponto central de produção e a argamassa é

transportada pronta, com trajetos por vezes longos, existe um potencial

grande de perdas nos carrinhos e nas jericas

Produzida em central Depende do sistema de abastecimento da argamassa; se bombeado, ou se por

carrinhos, as perdas são diferentes. No caso do uso de carrinhos, a perda é similar

a da produzida na obra. No caso de bombeamento existe a perda na tubulação

Ensacada Se a argamassa for produzida próxima ao local de aplicação, as perdas

podem ocorrer por danos provocados nos sacos ao serem transportados,

cuja probabilidade de ocorrência é baixa

Silos Não há perdas no transporte, a não ser na via úmida, onde os resíduos que

permanecem na tubulação representam valor a ser considerado e gerando

a necessidade de lavagem da tubulação

Mobilização dos meios de transporte

Produzida em canteiro Por se utilizar dos meios convencionais de transporte (elevador, grua, etc.), a

argamassa “compete” com outros elementos que devem ser transportados

por estes meios na obra, gerando por vezes congestionamentos no sistema

Produzida em central Se for bombeado, não há congestionamento. Se for por carrinho, pode

ocorrer o mesmo congestionamento do caso anterior

Ensacada Há apenas o transporte de sacos para os locais de aplicação, o que

pode ser realizado fora dos horários de pico do sistema de transportes

e portanto não gerar nenhum transtorno para a obra

Silos Via seca - não utiliza o sistema convencional de transporte.

Via úmida – pode haver transporte por meios convencionais da

obra o que pode gerar eventuais congestionamentos no sistema

Manual de Revestimentos 9SIS

Instalações e consumo de água e energia

Produzida em canteiro Instalações centralizadas de água e energia elétrica

Produzida em central Não há necessidade de instalações específicas. No entanto, na ocorrência de

falta de energia pode haver perda do caminhão de argamassa (grande volume)

Ensacada Considerando que a mistura ocorre próxima aos locais de aplicação, há

Argamassa necessidade de instalações elétricas e hidráulicas nestes pontos

Silos Se for por via úmida, a instalação é centralizada, já que a mistura ocorre junto

ao silo. No caso de via seca, ocorre o mesmo que para o sistema de sacos

Limitação de peso e altura

Produzida em canteiro Se houver estocagem de insumos sobre laje, deve-se atentar para

os limites de carga admissíveis

Produzida em central O caminhão betoneira não pode se posicionar sobre laje, a não ser

que tenha sido feita previsão específica

Ensacada Se houver estocagem de insumos sobre laje, deve-se atentar para

os limites de carga admissíveis

Silos Há possível limitação de altura por interferência com rede elétrica.

Quanto ao peso, também há limitação do peso do silo apoiado sobre laje

Manutenção de equipamentos

Produzida em canteiro Os equipamentos usualmente utilizados são muito simples (betoneira,

principalmente) e requerem manutenção, preferencialmente do fornecedor

Produzida em central Não há custo de manutenção para a obra

Ensacada As argamassadeiras requerem manutenção que deve ser dada pelo

fabricante do equipamento no caso de locação do equipamento

Silos A manutenção é dada pela própria empresa fornecedora do silo.

As misturadoras, no caso de via seca, também requerem manutenção

Disponibilidade de fornecedores

Produzida em canteiro Há ampla disponibilidade de fornecedores de insumos, atentando-se para

o fato que nem sempre é fácil se encontrar o fornecedor para a areia ideal

Produzida em central Usualmente, os fornecedores de argamassa em caminhão são os mesmos

fornecedores de concreto. Há, portanto, os mesmos tipos de problemas que

podem ocorrer com entrega de concreto: atrasos, dificuldade de acesso de

caminhões e equipamentos de elevação

Ensacada As argamassas ensacadas podem ser adquiridas em muitos distribuidores. Mas,

a especificação de argamassas diferentes daquelas padronizadas somente

pode ser feita quando houver grande quantidade a ser utilizada

Silos É o sistema que possui maior dependência em relação aos fornecedores.

Uma vez escolhido o sistema, o fornecedor não pode ser mudado e fica-se

sujeito a potenciais problemas de entrega. Também são poucos os

fornecedores disponíveis no mercado

10SIS Manual de Revestimentos

Ajuste de traço

Produzida em canteiro Há total possibilidade de ajuste de traço, mas o controle de uniformidade

e manutenção da qualidade são mais difíceis, sobretudo em função da

variação das características do agregado e da própria dosagem

Produzida em central Para caminhões diferentes, há possibilidade de ajuste do traço.

A uniformidade é mantida pelo processo de dosagem industrial Argamassa

Ensacada Os traços são padronizados e não necessitam de ajuste

Silos Os traços são padronizados e não necessitam de ajuste

Responsabilidade na dosagem

Produzida em canteiro A responsabilidade da dosagem e sua uniformidade é totalmente

da Construtora

Produzida em central A responsabilidade da dosagem e sua uniformidade são da empresa

fornecedora da argamassa a partir dos requisitos solicitados pela contratante

Ensacada A responsabilidade da fórmula é da empresa fabricante da argamassa

Silos A responsabilidade da fórmula é da empresa fabricante da argamassa

Domínio da tecnologia e treinamento

Produzida em canteiro Apesar de ser uma tecnologia extremamente difundida, para que a

atividade de produção e transporte ocorra com a maior produtividade

possível é necessário que se invista em treinamento. Usualmente não há

domínio da tecnologia de dosagem, a qual na maioria das vezes é feita

empiricamente em função da experiência de mestres e encarregados

Produzida em central Uma vez que não há produção no canteiro, não há necessidade de

domínio de tecnologia e treinamento

Ensacada Deve existir treinamento para a correta utilização do produto e adição

de água à mistura

Silos Deve existir treinamento para a correta utilização do equipamento

Mão-de-obra e Produtividade

Produzida em canteiro Este é o tipo que mais necessita e utiliza mão-de-obra. No entanto, o

sistema vai na contramão da tendência atual de se retirar do canteiro

de obras atividades que não agregam valor diretamente ao produto final,

como a fabricação da argamassa

Produzida em central Não há mão-de-obra na fabricação, apenas no transporte. Dado que um

grande volume de argamassa é aplicado em pouco tempo, há necessidade de

mobilização de um grande contingente de operários, o que pode prejudicar

outras atividades da obra, além de eventualmente obrigar o dimensionamento

de mão-de- obra por estes picos de atividade.

Ensacada A mão-de-obra na preparação é bem mais reduzida que no sistema

convencional e não requer treinamento. Desta maneira, pode-se dizer

que o sistema como um todo é mais produtivo que o convencional

Silos No caso de via seca, há muita semelhança na utilização de mão de

obra com sistema ensacado. Já na via úmida, pode-se considerar uma

incidência menor de mão-de-obra, dado que a adição de água está

concentrada em apenas um ponto

Manual de Revestimentos 11SIS

Planejamento

Produzida em canteiro Há necessidade de se pensar as atividades de aquisição, produção e aplicação

na obra integradamente, já que as argamassas de cimento são “perecíveis”.

Produzida em central Planejamento similar ao de concretagem. Para que não ocorram problemas

no momento de aplicação, toda a infra-estrutra da obra deve estar pronta

Argamassa para receber um grande volume de material a ser aplicado rapidamente

Ensacada Como usualmente as centrais de mistura são móveis, acompanhando a

execução, há a possibilidade de uma grande flexibilidade no planejamento.

Esta flexibilidade permite que seja possível realocar recursos rapidamente,

bem como potencializar o uso do equipamento de transporte

Silos Vale o mesmo raciocínio utilizado para o sistema ensacado tanto

para o sistema em via seca como para transporte úmido, apenas faz-se

a mudança de tubulações que se faz necessária para cada caso

Cronograma

Produzida em canteiro Há pouca interferência do cronograma sobre o sistema e seus custos, a não

ser no dimensionamento de estoques de insumos Apenas no caso de locação

do equipamento de mistura, há consideração como variável importante

Produzida em central Utilizada para obras rápidas e de grandes volumes

Ensacada Há pouca interferência do cronograma sobre o sistema e seus custos.

Apenas no caso de locação do equipamento de mistura, há consideração

como variável importante

Silos É uma variável importante na viabilização de custos. Se o prazo for

fator preponderante nas opções de sistemas, este é um sistema que

se viabiliza pela redução de mão de obra direta, redução dos custos de

transporte, e por fim deve-se considerar a possível redução da mão-de-

obra indireta

12SIS Manual de Revestimentos

Projeto,

planejamento

e logística

Projeto de revestimento

Interface e informações de outros projetos

Planejamento

Condicionantes para revestimentos internos

Condicionantes para contrapisos

Condicionantes para fachadas

Prazos de carência

Dimensionando recursos

Produção de argamassa

Transporte

Aplicação

Logística

O que é logística

Central de produção

Insumos e armazenagem

Transporte

Produção

Equipamentos

Produção

Aplicação

Mão-de-Obra

Critérios de contratação e escolha

Desenvolvimento e treinamento

Comprando e Recebendo

Argamassa produzida na obra Projeto de revestimento

Argamassa industrializada

Planejamento

Logística

Equipamentos

Mão-de-Obra

Comprando e Recebendo

Manual de Revestimentos 1PRO

2PRO Manual de Revestimentos

Projeto, planejamento

e logística

Projeto de revestimento

Projeto de

O projeto de revestimentos deve especificar os materiais e revestimento

técnicas a serem adotados e conceber os detalhes

construtivos capazes de conferir ao revestimento as

características e propriedades necessárias ao bom

desempenho na edificação. Os prazos e custos previstos no

planejamento da obra, inclusive os custos de manutenção,

para a execução do serviço e considerando a vida útil

esperada devem ser objeto de atenção.

Para o desenvolvimento do projeto de revestimentos deve-se

proceder ao levantamento e análise dos seguintes aspectos:

a. Exigências e limitações dos projetos arquitetônico,

estrutural, de instalações hidro-sanitárias, de instalações

elétricas, impermeabilização e esquadrias.

b. Condições ambientais determinantes de solicitações

de conforto higrotérmico e acústico no interior das

edificações.

c. Acabamentos que serão aplicados sobre a camada de

argamassa.

d. Insumos disponíveis: materiais, equipamentos,

componentes e qualidade da mão-de-obra.

e. Planejamento global da obra: prazos e custos.

f. Análise dos esforços solicitantes dos revestimentos

Com base neste levantamento e analisadas as inter-relações

entre os diversos aspectos, o projetista possuirá subsídios

para a elaboração do projeto para produção que deverá

conter basicamente:

• especificação dos materiais e técnicas construtivas;

• definição das camadas;

• detalhes construtivos.

Manual de Revestimentos 3PRO

Interface e informações de outros projetos

Uma visão sistêmica do processo de desenvolvimento de

projetos procura organizar as relações entre projeto e

execução. Ou seja, o subsistema revestimento deve estar

inserido no contexto amplo da edificação e principalmente

Projeto de estar relacionado aos outros subsistemas que o envolvem

revestimento – estrutura, vedações, impermeabilizações, esquadrias e

instalações.

Deverão ser obtidas a partir do projeto arquitetônico

informações referentes a:

• dimensões das paredes

(comprimentos e espessura das paredes acabadas)

• dimensões internas dos compartimentos

• localização e dimensões dos vãos de portas, janelas

e instalações especiais

• características dos revestimentos especificados

(como espessura)

• detalhes construtivos de fixação das esquadrias,

peças suspensas, frisos, peitoris, pingadeiras, etc.

Do projeto de vedação devem ser obtidas as seguintes

informações:

• tratamento de juntas nas interfaces dos vãos e paredes

e também nas ligações das paredes com os componentes

estruturais;

• previsão de juntas de controle;

• detalhes arquitetônicos que interfiram na execução da

alvenaria, como sacadas, beirais, platibandas, peitoris,

ressaltos e reentrâncias para proteção da fachada;

• o componente de vedação especificado (absorção

e rugosidade superficial)

• existência de paredes sobre componente estrutural

em balanço

Do projeto estrutural devem ser obtidas as seguintes

informações:

• dimensões dos elementos estruturais: vigas e pilares

• as características de deformabilidade da estrutura.

• existência de elementos em balanço

• características do concreto (fck, absorção e rugosidade)

4PRO Manual de Revestimentos

Dos projetos de instalações devem ser obtidas as seguintes

informações:

• disposição e localização dos ramais hidráulicos

• tubulações que correm pelos pisos (esgoto, gás, etc.)

e suas dimensões

• instalação de peças sanitárias Projeto de

• passagem de tubulação elétrica revestimento

• pontos de luz, tomadas e interruptores

• disposição e localização de instalação de incêndio

• disposição e localização de instalação de gás

• disposição e localização de instalações telefônicas

• disposição e localização de equipamentos especiais.

No projeto de impermeabilização devem ser observados

os seguintes elementos:

• áreas onde há previsão de impermeabilização

• altura de rodapés

• características do sistema utilizado, traduzidas

pelo tipo de aderência com o substrato, espessura,

compressibilidade da camada impermeável, espessura

das camadas de regularização e proteção.

• espessura total do sistema de impermeabilização adotado.

No projeto de esquadrias devem ser observados os

seguintes elementos:

• especificação das esquadrias a serem utilizadas, com

suas características dimensionais e de fixação.

Condições para início dos serviços de revestimento

Manual de Revestimentos 5PRO

Planejamento

Todas as atividades inerentes ao processo de execução de

uma edificação necessitam de um planejamento específico

para o seu desenvolvimento. Cada atividade é apenas uma

parte da obra e deve estar adequadamente vinculada ao todo.

Planejamento

Deve ser avaliado em que etapa da obra podem ser inseridas

as atividades de execução dos revestimentos, sendo distintos

os momentos em que se realizam os revestimentos

de paredes e forros internos, fachadas e contrapisos,

tomando-se como referência o planejamento previsto para

a edificação como um todo.

Condicionantes para revestimentos internos

Para iniciar os serviços de revestimento de argamassa

interno devem estar concluídos:

• A alvenaria de vedação de metade menos um do número

total de pavimentos;

• A fixação da alvenaria (“encunhamento”) de vedação em

pelo menos três dos pavimentos imediatamente acima;

• A colocação dos contramarcos (ou dos marcos, se for o

caso) das esquadrias de fachada;

• O embutimento e fixação de todas as instalações

na alvenaria, todas devidamente testadas e liberadas.

Os condicionantes para o contrapiso

Nota Para se programar a execução dos contrapisos, os seguintes

Recomenda-se que o contrapiso serviços devem estar concluídos:

seja executado antes de fixar

a alvenaria afim de “carregar” • A alvenaria de vedação de metade menos um do número

a estrutura. total de pavimentos;

• A fixação da alvenaria (“encunhamento”) de vedação em

pelo menos três dos pavimentos imediatamente acima;

• Dutos embutidos nos pisos.

6PRO Manual de Revestimentos

Condicionantes para a fachada

Para a execução dos serviços de revestimento externo

em um dado pavimento deverão estar completados

pelo menos os seguintes serviços:

• Estrutura total do edifício se o mesmo tiver menos Planejamento

de nove pavimentos e empregar estrutura reticulada de

concreto armado, ou qualquer altura se empregar

estrutura em alvenaria;

• Metade mais um dos pavimentos da estrutura reticulada

do edifício se o mesmo tiver nove ou mais pavimentos;

• A alvenaria de vedação de metade menos um do número

total de pavimentos;

• A fixação da alvenaria (“encunhamento”) de vedação em

pelo menos três dos pavimentos imediatamente acima

daquele em que o revestimento tiver início;

• A colocação dos contramarcos (ou dos marcos, se for o

caso) das esquadrias de fachada;

• O enclausuramento de todas as instalações em “shafts”

de fachada ou o embutimento de todas as instalações

na alvenaria;

• A impermeabilização das sacadas e varandas, já testadas

e com a proteção mecânica executada.

É desejável que estejam também completados os seguintes

serviços:

• Contrapiso dos pavimentos com alvenaria executada e

• Os revestimentos de argamassa internos dos pavimentos

com a fixação executada

Prazos de carência

Na programação dos serviços deverão ser obedecidos os

seguintes prazos de carência:

120 dias execução da estrutura de concreto armado,

exceção feita aos três últimos pavimentos (60 dias)

30 dias execução da alvenaria de vedação

15 dias fixação da alvenaria de vedação com

encunhamento (cunhas e argamassa expansiva)

fixação da alvenaria de vedação do pavimento superior

7 dias fixação da alvenaria de vedação sem encunhamento

(só com argamassa de preenchimento)

72 horas da execução do chapisco execução de emboço

7 dias da execução do emboço execução do reboco

Manual de Revestimentos 7PRO

A pintura e revestimento texturado só deverão ser aplicados

após os seguintes prazos de cura dos revestimentos de

argamassa:

Pintura com tintas minerais à base de cimento 15 dias

Pintura com tintas minerais à base de cal 7 dias

Planejamento Pintura com tintas à base de resinas PVA e acrílicas

primer selador 15 dias

primer tipo “liquibase” 30 dias

tintas 30 dias

Revestimento texturado 30 dias

Dimensionando recursos

Muitos são os fatores que interferem no dimensionamento

dos recursos necessários à execução dos revestimentos de

argamassa. O importante é se adotar um sistema de

execução coerente com as demais atividades da obra. Há

uma clara distinção entre as etapas de produção e

transporte das argamassas e a sua aplicação.

A decisão sobre o sistema de produção e transporte de

argamassa é de fundamental importância para o

dimensionamento de recursos necessários. Como já abordado,

as opções envolvem a produção de argamassa na obra,

através de central de produção ou a aquisição de mistura

industrializada, seja em caminhões betoneira, sacos ou silos.

A quantificação dos trabalhos, bem como os índices

de produtividade das equipes de produção são também

fundamentais para o dimensionamento. Quanto mais se

consegue definir com clareza as necessidades de mão-de-

obra nas atividades específicas e se consegue manter a

sequência do trabalho, o efeito aprendizado propicia

ganhos de produtividade.

Produção de argamassa

No caso das argamassas ensacadas e em silos, a produção

na obra é simplificada, sendo necessários somente os

equipamentos para mistura. Nesta situação, os problemas

de movimentação interna no canteiro ficam minimizados,

requerendo menos recursos humanos para o transporte.

Quando a argamassa é produzida na obra, os equipamentos

deverão atender ao ritmo de produção definido pelo

cronograma de execução.

8PRO Manual de Revestimentos

Nas centrais de obra normalmente os materiais são dosados

em volume, e para esta dosagem devem ser utilizados

recipientes especialmente preparados, com volumes

constantes que não se modifiquem ao longo do seu uso, seja

por deterioração do material de que são constituídos, seja por

perda de partes, etc.

Planejamento

Transporte

Há que se planejar os meios de transporte da argamassa até o

local de utilização. Para isso são necessários recipientes e

equipamentos adequados para movimentação vertical e

horizontal. O porte e a quantidade dos equipamentos necessários

serão em função das distâncias entre os locais de produção e os

de utilização.

A diversidade de equipamentos para estas atividades é

grande, estando limitada algumas vezes pela gerência da

obra e pelas características dos materiais a serem

transportados, bem como pelas particularidades de seu

fornecimento, além dos próprios custos. No entanto, deve-

se ressaltar que quanto maior a capacidade, mais eficiente

será o sistema.

Aplicação

A aplicação dos revestimentos é uma atividade que

independe do sistema de produção e transporte,

admitindo-se que estas atividades já foram completadas.

Portanto, os recursos necessários variam em função da

finalidade da aplicação: paredes internas, forros, fachadas

e contrapisos. O ferramental e os equipamentos, assim

como as expectativas de produtividade da mão-de-obra

são desta maneira vinculados à finalidade da aplicação.

Manual de Revestimentos 9PRO

Podemos assim montar uma matriz onde se relacionam as

atividades necessárias à execução dos revestimentos e os

tipos de recursos necessários:

Produção Transporte Aplicação

Fachada Mão-de-obra

Logística Equipamentos

Materiais

Paredes internas Mão-de-obra

e forros

Equipamentos

Materiais

Contrapiso Mão-de-obra

Equipamentos

Materiais

Estes recursos são utilizados ao longo do tempo e permitem

a visualização de como as equipes se movimentam pela obra.

Logística

O que é logística?

O termo tem origem militar e trata do “alojamento, equipamento,

e transporte de tropas, produção, distribuição, manutenção e

transporte de material e de outras atividades não combatentes

relacionadas”. (Michaelis)

No contexto da obra, é usual tratar a logística como tudo o que

envolve o arranjo físico do canteiro de obra e a movimentação

de pessoas, materiais e equipamentos, e as atividades que dão

suporte à produção propriamente dita.

Desta maneira, a logística do canteiro está intimamente

relacionada aos sistemas de produção adotados e ao

planejamento da obra. Relativamente à questão dos

revestimentos de argamassa, os principais aspectos a serem

buscados são: redução das áreas de estocagem, redução das

perdas nas etapas de transporte, redução das perdas no

preparo dos materiais constituintes, otimização das operações

de transporte evitando tempos de espera e desabastecimento

das frentes de trabalho além de buscar agilidade no preparo

da argamassa (se for o caso de preparo no canteiro).

A escolha das argamassas em sacos ou em silos contribui

positivamente para a racionalização do canteiro como um todo,

pois diminuem em muito as áreas de estocagem e as atividades

de manuseio dos materiais, além da necessidade excessiva

de mão-de-obra.

10PRO Manual de Revestimentos

Ao se analisar todo o ciclo de utilização das argamassas

pode-se identificar etapas importantes ligadas ao desperdício

de materiais, como a estocagem, o transporte e a aplicação.

Numa obra que produz suas próprias argamassas é

constante a preocupação com as grandes áreas de estocagem

e recebimento de matérias-primas. Montes de areia, pilhas

de sacos de cimento e cal demandam grandes áreas de Logística

estocagem e constante monitoração do estoque para que o

processo de produção não sofra descontinuidade. Para o

abastecimento da produção nas frentes de trabalho, corre-

se o risco de congestionamento do sistema de transporte e

interferências com muitas outras atividades.

A opção pela utilização dos silos, por exemplo, minimiza o

espaço de armazenamento de matérias-primas uma vez que a

área de estocagem limita-se à área de projeção de um silo,

aproximadamente 9 m2. A etapa de transporte da argamassa

pronta também pode ser otimizada através de sistema de

bombeamento.

É comum observar a opção pela contratação de vários silos

por obra, cada um contendo uma argamassa diferente,

dosada conforme características previamente definidas para

cada uso. Esta opção irá demandar maior área.

Na opção pelas argamassas ensacadas, os estoques de areia,

cimento e cal são eliminados ou reduzidos criando espaço

para um estoque de argamassa ensacada. As perdas nas

atividades de descarregamento e transporte também são

reduzidas uma vez que não há mais a manipulação de materiais

a granel. Aqui também se destaca a possibilidade da utilização

de ”pallets”, o que facilita a movimentação no canteiro.

Silos para argamassa

Manual de Revestimentos 11PRO

Quando se opta pela utilização de centrais móveis, tem-

se a possibilidade de ganhos em vários pontos: rapidez no

preparo; rapidez no transporte de argamassa (pela

proximidade do ponto de aplicação); redução do estoque

de argamassa para aplicação (pela rapidez no preparo e

proximidade do ponto de aplicação). Também se pode

Logística destacar a redução da probabilidade de perdas na etapa

de transporte uma vez que há a redução do estoque de

argamassa pronta e a produção e o abastecimento das

frentes de trabalho são tarefas executadas de forma ágil.

Outro item que merece destaque é a possibilidade do uso

de equipamentos de transporte em horários alternativos,

evitando-se aqueles de maior demanda.

Central de produção

Caso se opte por produzir as argamassas no canteiro de

obras em uma central de produção, o arranjo do canteiro

deve ser estudado para otimizar esta produção. Isto

demandará uma área significativa.

Produção de argamassa em obra

Insumos e armazenagem

Deverá ser previsto estoque para as matérias-primas da

argamassa no caso de produção no canteiro.

A natureza das matérias-primas é função da composição da

argamassa. A partir desta composição é possível se conhecer os

materiais a serem estocados (normalmente 2 a 4 diferentes tipos).

O volume dos estoques desses materiais depende da

produtividade prevista. Deve-se observar que em função do porte

da obra e da maneira com que se realiza o fornecimento dos

materiais, deverá ser previsto o estoque para um período de

tempo que não comprometa o andamento da obra devido a

alguma eventualidade (chuvas, atraso no fornecimento, etc.).

Deve-se respeitar os limites de tempo de estocagem dos

materiais (cimento, por exemplo), bem como, os limites da áreas

de estocagem.

12PRO Manual de Revestimentos

No caso dos aglomerantes, o local de estocagem deve estar

necessariamente protegido das intempéries. O empilhamento do

material ensacado deve ser inferior a 10 unidades, atendendo o

limite de sobrecarga da laje. O acesso ao material deve ser feito

de maneira a se utilizar sempre o primeiro que entrou no depósito.

O cimento, quando recebido à granel, deve ser estocado

em silos apropriados. Logística

Para os agregados, é recomendado que os locais de estocagem

fiquem protegidos das intempéries, pois dessa forma consegue-

se maior controle da umidade. Caso isso não seja possível e os

agregados fiquem expostos ao tempo, poderá ser necessário a

realização do controle de umidade para as areias e saibros através

de ensaios específicos, quando a variação de umidade na

argamassa implicar em alterações significativas na sua dosagem

volumétrica. O armazenamento dos materiais a granel deve ser

realizado tomando-se os devidos cuidados para que não ocorra

mistura entre eles, recomendando-se a utilização de baias com

dimensões compatíveis com o estoque necessário. Deve-se

atentar ao dimensionamento das baias, considerando as

perdas dos materiais em função do preparo.

Transporte

As atividades de transporte são acessórias, mas absolutamente

necessárias para a execução dos revestimentos. São atividades

que possuem um grande potencial de racionalização e redução

de seus custos.

Definir os equipamentos de transporte envolve estabelecer:

os meios de transporte externo de materiais até o canteiro

e os meios de transporte internos no canteiro de matérias-

primas e da argamassa, sejam eles horizontais ou verticais.

Internamente, no caso da argamassa tradicional, as

matérias-primas e as argamassas produzidas podem ser

transportadas por carrinhos de mão, jericas, caçambas,

utilizando-se gruas, elevadores, entre outros.

O planejamento das atividades de transporte deve levar em

conta as distâncias a serem percorridas, a capacidade de

transporte dos equipamentos utilizados e as quantidades

de materiais necessários para a execução do serviço

durante um determinado período. Em geral as atividades

de transporte da argamassa consomem uma razoável

quantidade de mão-de-obra nos canteiros, além de

utilizarem intensamente os equipamentos de transporte.

Manual de Revestimentos 13PRO

Produção da argamassa em obra

Esta atividade consiste na mistura dos materiais constituintes

da argamassa. O modo de preparo das argamassas deve ser

definido levando-se em conta os requisitos de desempenho do

revestimento, os custos, as características físicas da obra e

Logística do canteiro e os materiais disponíveis no mercado.

A definição do modo de preparo das argamassas também

é função da sua composição, sejam argamassas mistas de

cal, com aditivos ou adições de materiais especiais.

Algumas recomendações para a produção de argamassa

preparada na obra são:

1. As caixas de dosagem (padiolas) devem ser:

• preferencialmente metálicas para aumentar

a durabilidade

• identificadas para sua finalidade através

de pintura em cores diferentes

• com uma lateral inclinada para facilitar carga e descarga

• passíveis de serem transportadas sobre rodas

(podem ser fixadas em carrinhos de mão). Padiola para abastecimento de betoneira

2. No carregamento da betoneira, a ordem de colocação

de materiais deve ser a seguinte:

• Para argamassa intermediária

-metade das caixas de areia

-cal

-restante da areia

• Para argamassa final

-1/3 do volume da argamassa intermediária

-cimento

-o restante da areia ou da argamassa intermediária

3. A água é quantificada em dosador específico

e adicionada na cuba da betoneira

4. A descarga da argamassa deve se dar com a cuba

da betoneira em movimento

5. Tempo da mistura: é o tempo necessário para

homogeneizar a mistura, da ordem de 3 a 5 minutos,

quando todos os materiais estiverem na betoneira

Quanto as argamassas industrializadas, deve-se

seguir as recomendações do fabricante. Seja o tipo

de argamassadeira, o tempo de mistura e a quantidade

de água a ser adicionada na mistura.

14PRO Manual de Revestimentos

Equipamentos

Os equipamentos e ferramentas a serem utilizados na

produção e aplicação de argamassas variam em função do

sistema adotado para a mistura e transporte da argamassa.

Produção Equipamentos

Padiola

Descrição:

recipiente de madeira ou plástico ou metal, com dimensões

definidas e perfeito estado para não permitir a perda de

material. Pode estar acoplada a uma estrutura metálica com

rodas ou ter alças.

Finalidade:

medir a quantidade de agregado definida e transporta-la

para o local da mistura.

Cuidados:

Evitar impactos fortes na colocação do agregado (pode provocar

a alteração do produto final); armazenar em local coberto

Aplicação:

mistura manual; mistura mecânica

Betoneira

Descrição:

misturador mecânico composto por recipiente metálico

giratório. Apresenta diferentes capacidades e tipos (eixo

horizontal, vertical e inclinado). Pode ter pá carregadora como

acessório para a colocação de materiais no seu interior

Finalidade:

mistura mecânica da argamassa

Cuidados:

lavar o recipiente metálico para não deixar resíduo de ar-

gamassa incrustado; manutenção periódica; guardar em

local coberto; lavar antes do início da produção

Aplicação:

mistura mecânica

Argamassadeira

Descrição:

misturador mecânico dos materiais constituintes da

argamassa. Apresenta eixo horizontal ou vertical,

misturando os materiais de maneira mais eficiente. É leve

e possui rodas, podendo ser transportado facilmente.

Possui grelha serrilhada para a abertura de sacos e

carregamento de argamassa em seu interior

Manual de Revestimentos 15PRO

Finalidade:

Mistura de argamassa ensacada e silo em via seca.

Cuidados:

Lavar o recipiente metálico para não deixar resíduos

de argamassa inscrustrados; efetuar manutenção periódica;

guardar em local coberto; lavar antes do início da produção

Equipamentos Aplicação:

Argamassa industrializada em sacos e silo em via seca