Professional Documents

Culture Documents

FI15AL2P1

Uploaded by

Alan0 ratings0% found this document useful (0 votes)

8 views69 pagesTAA

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentTAA

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

8 views69 pagesFI15AL2P1

Uploaded by

AlanTAA

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 69

METALES

Los metales tecnológicamente y por sus aplicaciones en

ingeniería se clasifican en:

-Metales Ferrosos: Aceros, Fundiciones

Metales no Ferrosos: Aluminio y aleaciones, Cobre y

aleaciones, Plomo, Zinc, Estaño

Los metales se encuentran en la naturaleza combinados

químicamente con otros elementos formando

compuestos tales como óxidos, silicatos, carbonatos,

etc, que reciben el nombre de minerales, y aparecen

junto a las gangas, que son impurezas inútiles para su

explotación.

• Para obtener los materiales a partir de la materia

prima existen proceso como:

• -Procesos termoquímicos

• -Fusión

• -Procesos electrolíticos

• Una vez obtenidos los metales se procesan y se

obtienen las piezas que pueden ser:

• -Colado o vaciado: moldes de arena, moldes

permanentes, por inyección,

• moldeo de precisión

• -Laminación

• -Forjado

• -Extrusión

• -Trefilación

• -Estirado

• Estructura cristalina

• En los metales los átomos están siempre ordenados

en forma cristalina, y se llama sistema

• cristalino precisamente a la ordenación de los átomos

en proposiciones llamadas sistemas.

• Los sistemas cristalinos más comunes en metales son

el cúbico y el hexagonal, y dentro

• del cúbico el cúbico de cuerpo centrado y el cúbico de

caras centradas. Con menos frecuencia

• se presenta en los metales el sistema tetragonal.

• Estos esquemas se denominan celdas o células

elementales. La distancia entre los átomos

• se llama constante de malla y vale de 2 a 7

armstrong. (A=10-8mm)

• Formación de los cristales

• Cuando el metal o aleación se encuentra en estado

líquido los átomos están dispuestos de manera

desordenada y se desplazan unos con respecto a

otros, es decir las distancias son variables.

• Al enfriarse el metal se empiezan a formar los

cristales a partir de una célula elemental llamada

germen alrededor de la cual se van adosando las

otras celdas elementales y como las celdas primitivas

están orientadas en general de distinta forma llega un

momento en que llega a ponerse en contacto dos

cristales o granos cristalinos dando un contorno

irregular.

• Deslizamiento o deslocamiento: Ocurre

generalmente en la dirección del empaquetamiento

compacto, ocurre sobre la mayoría de los planos

compactos, y se produce primero sobre el mayor

esfuerzo de corte a lo largo de su dirección.

• Aleaciones: De los elementos que componen la tabla

periódica, aproximadamente 80 pueden ser

clasificados como metales. Teniendo todos ellos en

común que sus electrones más externos en un átomo

neutro son cedidos fácilmente. Esta característica

causa sus propiedades de conductividad, tanto

eléctrica como térmica, de su brillo y maleabilidad. El

uso de metales puros es limitado, pues son blandos o

tienden a corroerse. Sin embargo, toleran una

considerable cantidad de elementos en estado sólido

o líquido. Así, la mayor parte de los materiales

metálicos comúnmente usados son mezclas de dos o

más metales elementales. Es posible realizar estas

mezclas de varias maneras, pero casi siempre se

obtienen por la unión de metales por arriba de su

punto de fusión. Esa mezcla sólida de metales o

metaloides se denomina aleación.

• Las aleaciones se obtienen por enfriamiento de

soluciones líquidas de dos o más metales y se

obtienen por dos formas:

• • Por sustitución

• • Intersticiales

• La primera es cuando los átomos de un metal

(soluto) ocupan los lugares de las celdas

elementales del otro metal ocupadas

anteriormente por los átomos de este último

(solvente), el metal solvente conserva su

estructura cristalina.

• Diagramas de fase

• Un sistema de aleaciones es la unión de dos o más metales en todas

sus combinaciones posibles, teniendo en cuenta todas las

concentraciones posibles de un metal A con otro metal B.

• Un diagrama de fase es un esquema que muestra las fases y sus

composiciones en cada temperatura y composición de la aleación.

Cuando en la aleación sólo están presentes dos elementos se puede

elaborar un diagrama de fases binario. Cada fase tiene una

composición expresada en porcentajes de cada uno de los

elementos, expresados en peso.

• La curva superior en el diagrama es la temperatura de liquidus para

las distintas aleaciones.

• Esto significa que la aleación debe calentarse por encima de la

temperatura acotada por liquidus para hacerla completamente líquida

y que empezará a solidificarse cuando se la enfríe hasta la

temperatura marcada por liquidus. La temperatura de solidus es

generalmente la curva inferior.

• Una aleación no estará totalmente sólida sino hasta que se enfríe por

debajo de la temperatura de solidus. La diferencia de temperatura

entre liquidus y solidus se denomina rango de solidificación. Dentro

de este rango coexistirán dos fases: una líquida y otra sólida.

• Aleaciones eútecticas Un sistema eutéctico es aquel

en el cual cierta combinación de los componentes

presenta completa solubilidad en estado líquido, pero

solubilidad sólida limitada, lo que significa que cuando

una aleación eutéctica solidifica, los átomos de los

metales componentes se segregan para formar

regiones de los metales originales casi puros.

• Las aleaciones eutécticas son frágiles porque la

presencia de las fases insolubles inhibe el

deslizamiento. La resistencia y a veces la dureza de

estas aleaciones llegan a sobrepasar las de los

metales componentes, debido a la estructura

compuesta de la aleación. Son aleaciones

hipoeutécticas a aquellas que cuya composición es

menor que la correspondiente a las eutécticas, así

como aquellas cuyo contenido es mayor son llamadas

hipereutécticas.

• El hierro δ cristaliza en el sistema cúbico de

cuerpo centrado con una constante de malla de

1,93 A, no es usado en construcción.

• La cementita es una combinación química de

hierro y carbono que responde a la fórmula

Fe3C, se la llama también carburo de hierro, es

más dura que la aleación y también más frágil,

tiene una coloración clara casi blanca, es

resistente a la oxidación, es muy poco

magnética, puede contener hasta 6,67% de C.

• Metales ferrosos

• Los aceros: son aleaciones Fe-C con contenido de carbono

inferior al 1,7%.

• Las fundiciones: tienen contenido de carbono superior al

1,7%.

• Los minerales más utilizados para elaborarlos son:

• -Magnetita (Fe3O4)

• -Hematita roja (Fe2O3)

• -Hematita parda (Fe2O3.2H2O)

• -Siderita (CO3 Fe)

• Metalurgia es el conjunto de operaciones para separar un

metal del mineral que lo contiene

• Siderurgia es la metalurgia de los metales ferrosos, se realizan

en los llamados altos hornos, que son de estructuras metálicas

revestidas de ladrillos refractarios. En los mismos se cargan:

mineral de hierro, combustible (carbón mineral, vegetal,

coque,etc.) y un fundente que es el que se combina con la

ganga del mineral a fin de eliminar las impurezas.

Materia Prima

• Mineral de hierro 1500 kg/ton de acero

• Caliza y Manganeso 225 kg/ton de acero

• Carbón 750 kg/ton de acero

• Composición química:

• Carbono 0,32 a 0,42 %

• Manganeso 1,40 a 1,65 %

• P 0,04 %

• S 0,04 %

• Si 0,24 a 0,30 %

Producción de aceros

• Los materiales se introducen en el extremo superior del alto

horno llamado tragante poniendo mineral, combustible y

fundente en capas sucesivas. El combustible entra en

combustión en presencia del aire que se insufl a por las

toberas (orifi cios en la parte inferior) produce la reducción del

óxido de hierro dando como resultado hierro metálico,

produciéndose además la reacción entre el fundente e

impurezas formando las escorias. A medida que descienden

los materiales dentro del horno van alcanzando los 1500 ºC en

la parte inferior(crisol) donde están fundidos hierro metálico y

escoriad que por su peso especifico sobrenadan lo cual

permite extraer el hierro fundido (arrabio) separadamente de la

escoria en un proceso llamado colada.

• El arrabio en estado líquido se vuelca sobre moldes llamados

lingoteras o vagones térmicos que lo trasladan a la acería para

convertirlo en acero. Finalizando así el proceso primario de la

siderurgia, con una composición química de 90 a 93% de Fe, 2

a 6% de Carbono, y porcentajes variables de fósforo (P), Silicio

(Si) y azufre (S) y Manganeso (Mn). Este hierro en bruto es

frágil ya que no puede soldarse con facilidad, siendo

perjudiciales el P y el S.

• (Además de este proceso se puede obtener hierro esponja por

reducción directa con una corriente

• de hidrógeno, que luego se envía a la acería). A partir del arrabio se

obtienen aceros

• o fundiciones.

• En cuanto a las escorias si se enfrían lentamente se obtiene un

material de estructura muy porosa llamada escoria blanca que se

utiliza como agregado liviano en hormigones, por el contrario si el

enfriamiento es brusco (por inmersión en agua) se llama la escoria

granulada, la cual puede ser utilizada como agregado en morteros y

hormigones, y si es molida a una finura similar a la del cementos,

tiene propiedades aglomerantes latentes, por lo que puede usarse

como reemplazo parcial de estos.

• La materia prima para las acerías pueden ser: arrabio, hierro

esponja, chatarra, mineral de hierro, fundentes o la combinación de

algunas de ellas.

• Los hornos más comunes son:

• -Horno convertidor: Sistema Bessemer o Thomas

• -Hornos Siemens.Martíns

• -Hornos L-D

• -Hornos eléctricos

• El acero más conocido es el dulce o hierro dulce. Se

les llama así a los productos ferrosos que tienen la

propiedad de poder ser martillados y forjados al rojo, y

no se templan o endurecen al enfriarlo bruscamente.

Su contenido de carbono oscila de 0,05 a 0,1. Funde

a 1500º.

• Los hierros o aceros de fusión se obtienen en estado

líquido por afi no de la fundición mediante los

procedimientos Bessemer, Thomas, Martin-Siemens,

crisoles y hornos eléctricos.

• Elaborándose alambres, barras, perfi les, caños,

planchuelas, chapas, etc. Es un metal blanco

grisáceo, que se vuelve oscura por la oxidación

superfi cial al contactar con el aire. Es muy dúctil y

maleable, y es el más tenaz de los metales. A mayor

contenido de acero aumenta su resistencia mecánica

y su dureza, pero aumenta la fragilidad.

• Acero

• Son aquellos productos ferrosos cuyo porcentaje de carbono

oscila entre 0,05 y 1,7. Se endurece por el temple al formarse

el carburo de hierro. El acero templado tiene la propiedad de

que calentado de nuevo y dejarlo enfriar lentamente

(recocido), el carbono disuelto se combina con el metal para

formar cementita, y la dureza disminuye según sea la

temperatura alcanzada durante el caldeo (revenido).

• El acero se funde entre 1.400 y 1.500º, pudiéndose moldear

más fácilmente que el hierro.

• Hoy día se fabrican aceros que se pueden soldar y forjar, y se

clasifican de acuerdo al porcentaje de carbono. Se llama

aceros a los que alcanzan una resistencia mínima de 40 Kg/

mm2 a la tracción, llamándose hierros dulces a los demás.

• Los aceros son Forjados cuando por medio de esfuerzos de

compresión y tracción se les da forma, ya sea en frió o caliente.

Pueden ser también Laminados, que consiste en un estirado y

compresión de las piezas por medio de cilindros que al ir

girando en sentido contrario, le va dando forma.

• Fundiciones

• Las fundiciones son difíciles de trabajar, se emplean solo mediante

fusión(primera fusión) y colada del material en moldes. Se funde en

hornos de cubilotes a distintas velocidades des haciendo que el

carbono presente se combine de distintas maneras con el hierro

dando lugar a la fundición blanca y a la fundición gris.

• Fundición blanca: tiene un color gris brillante es muy dura, difícil de

perforar y limar, se obtiene con enfriamiento rápido. Tiene pocas

aplicaciones directas, se elaboran aceros a partir de ella en las

acerías. Si se somete a un tratamiento térmico se puede obtener la

fundición maleable.

• Fundición gris: se obtiene con un enfriamiento más lento, es de color

más oscuro, más blanda, se lima y se perfora bien y es menos

quebradiza que la fundición blanca. Contiene un 2,5 a 5% de

Carbono, cuando este aumenta la dureza y resistencia al desgaste,

pero se vuelve más frágil. Se elaboran piezas por colada, se

disminuyen las operaciones posteriores de maquinado por la

dificultar de ser trabajada.

• Fundiciones especiales: con adición de Mn, Cr, Mo, Ni, Cu, etc. o

con tratamientos térmicos para fines específicos.

• Fundiciones nodulares: el grafito solidifica en pequeñas esferas al

agregársele cerio y el magnesio aumentando su resistencia a la

tracción.

• Aceros especiales o aleados

• Son aceros que puede tener hasta un 50 % de otros

elementos aparte del Carbono:

• -Aceros al níquel: con 5 a 15% de niquel, son

sumamente elásticos y resistentes a agentes

atmosféricos.

• -Aceros al cromo: con un 10 a 20% de cromo confi ere

dureza y mayor resistencia a la corrosión.

• -Aceros al cromo-níquel: entre ellos el acero

inoxidable usado en monedas, mesadas y recipientes,

tiene un 18% de Cromo y 8% de níquel.

• -Aceros rápidos (de alta velocidad): incorporan

porcentajes variables de tungsteno, molibdeno,

vanadio o titanio, con una excelente resistencia la

desgaste, elevada dureza aún a elevadas

temperaturas, por lo que se usan para herramientas

para trabajar otros metales o materiales duros (tornos,

sierras, taladros, etc.)

• Clasifi cación según SAE:

• -A: indica si el acero es aleado o no:

• A-1: acero al carbono

• A-2: acero al níquel

• A-3: acero al cromo-níquel

• A-4: acero al molibdeno

• A-5: acero al cromo

• A-6: acero al vanadio

• A-7: acero al tungsteno

• A-8: acero al sílice-manganeso

• -B: indica el porcentaje en que interviene la aleación, si es

mayor de 10% el número identificador del acero será de 5

cifras

• Ej. Acero 1010: acero al carbono con 0,10% de carbono

• Acero 2325: acero al níquel con 3% de Ni y 0,25% de carbono

• Tratamientos térmicos de los aceros

• Son procedimientos a que se someten los metales en forma controlada para

conseguir variar la estructura cristalina y obtener propiedades especiales.

• -Templado: somete a los metales a una temperatura superior a su punto

crítico y luego se enfría bruscamente por inmersión en aceites o soluciones

acuosas de ciertas sales. Cambia la estructura cristalográfica, aumentan la

dureza, la resistencia mecánica, disminuyendo ductilidad y resistencia a

impactos. El templado puede ser superficial o profundo y puede variar de

acuerdo al tipo de baño de inmersión, su duración y diferencias de

temperaturas.

• -Recocido: es un proceso inverso al templado, se somete a una temperatura

superior a la del punto crítico y a la de templado y se enfría lentamente. Se

realiza el recocido dentro de túneles donde avanzan a contracorriente de

aire. Se pierde dureza, recupera la ductilidad, se eliminan los efectos de

tratamientos térmicos o mecánicos en frío (estirado, torsionado, etc.)

• -Revenido: es un tratamiento intermedio en donde se somete al metal una

temperatura inferior a la crítica y luego se enfría a velocidad controlada de

manera a conseguir eliminar algunos efectos del templado como fragilidad,

tensiones internas, etc., conservándose la dureza y la resistencia mecánica.

• -Existen además otros tratamientos denominados termoquímicos, donde se

generan procesos químicos con aporte de diversas sustancias para mejorar

la dureza como los llamados:

• cementación, nitruración y cianuración.

• Tratamiento de superfi cies metálicas: se utilizan para tener

mayor resistencia a oxidación y corrosión.

• -Electrodeposición: se forma una muy delgada capa metálica

sobre el material base a través de un proceso electroquímico.

La pieza a tratar se sumerge en un baño de compuestos que

contienen el metal a aplicar (cromo, níquel, estaño) y aplicando

corrientes eléctricas, este metal se aplica sobre la pieza,

realizándose el cromado o niquelado.

• -Depósitos químicos: en este caso el depósito no se produce

por la acción de una corriente eléctrica sino por una reacción

química entre el baño y la pieza a tratar.

• -Inmersión en caliente: el material base se sumerge en un baño

del metal a aplicar en estado fundido que se tiene

generalmente bajo su punto de fusión, tales como el estaño, el

plomo y el cinc. Los espesores de recubrimiento son

relativamente elevados. Así se produce el galvanizado (baño

de zinc sobre acero común) y hojalata (baño de estaño sobre

acero).

• Conformación mecánica de aceros:

• Pueden hacerse en caliente o frío para tener las formas

comerciales deseadas. Ej. Forjado, laminado, etc.)

• -El acero se somete a una temperatura de 1200 ºC para

conformarse, luego se enfría lentamente conservando las

propiedades antes de la conformación.

• -Cuando la conformación se hace en frío (temperatura

ambiente) se produce dislocaciones en la estructura cristalina

del acero las cuales originan modificaciones en las

propiedades mecánicas de los aceros, produciéndose una

aumento en la resistencia a la tracción, disminuye la ductilidad.

Un ejemplo es el estirado y torsionado en frío que se realiza

con las barras para hormigón armado.

• Los aceros deben cumplir requisitos para su empleo como la

homogeneidad estructural (eliminación de oquedades,

segregaciones, porosidades, inclusiones de escoria o

gaseosas)

• debiendo tener el acero una retícula cristalina regular.

Elevada resistencia mecánica. Resistencia a la

corrosión es una propiedad muy importante sobre

todo en aceros para estructuras sometidas a

ambientes agresivos. La soldabilidad debe ser tal que

se garantice la continuidad estructural de las zonas de

unión y su resistencia a los diferentes esfuerzos.

• Los ensayos para analizar las propiedades mecánicas

de los aceros son los de:

• Resistencia a la tracción, de compresión, de flexión

estática, de corte, de torsión, de dureza, dinámicos o

de choque (tracción y flexión por choque), ensayos de

fatiga, de efecto creep.

• Los ensayos tecnológicos son cualitativos como:

mandrilado (cónico y recto), aplastamiento, recalcado,

presión interna, curvado, plegado (a fondo y con

calzas), torsión, flexión alternativa, embutido Ericsson,

retorcido o enrollado, Flexión en la cabeza, flexión en

la zona de rosca, tracción en el vástago.

• En cuanto a los ensayos no destructivos se tiene el método de

las tintas penetrantes (permite determinar las fisuras

superficiales), el método del polvo magnético (fisuras

superficiales y subsuperficiales hasta 15 mm.); el método de

las corrientes parásitas (para fi suras superficiales y

subsuperficiales, tiene gran sensibilidad); radiografía industrial

para inspección de soldaduras y con el ultrasonido se puede

analizar sin limitaciones los espesores, miden el tiempo de

pasaje de la pulsación y registra la señal de refl exión de las

ondas.

• Los aceros más utilizados para la construcción son: perfi les;

barras (cuadradas, circulares, hexagonales, planchuelas);

caños o tubos estructurales, para conducir fluidos; chapas

gruesas, finas, galvanizadas; alambres; cables y cordones,

clavos, bulones y tornillos, tirafondos.

• Formas comerciales.

• - Semiproductos: cuando han sido apenas trabajados como los

lingotes, palanquillas tochos.

• - Hierros elaborados: como los perfi les, chapas, roblones,

clavos, tornillos, cables etc.

• ALEACIÓN HIERRO-CARBONO:

• Barras lisas de acero ordinario: El acero ordinario es de bajo

contenido de carbono ( del órden de 0,1 por 100). Su proceso

de fabricación se efectúa a partir de lingotes o semiproductos

identifi cados por coladas o lotes, de materia prima homogénea

y controlada.

• El diagrama tensión-deformación de los aceros ordinarios

como se aprecia en el gráfico de arriba, consta de un primer

tramo rectilíneo OP cuya pendiente es 2.100.000 Kp/cm2 (

módulo de elasticidad ). Este punto marca el fin de validez de

la ley de Hooke, es decir , de la proporcionalidad entre

tensiones y deformaciones. Viene luego una pequeña parte

curva ascendente PC, que termina en un punto llamado límite

de elasticidad, a partir del cual comienzan a existir

deformaciones remanentes. Es tan pequeña esta zona del

diagrama que se supone inexistente, haciéndose coincidir P

con C. Aparece después una zona CD de grandes

alargamientos a tensión prácticamente constante, es decir, un

escalón horizontal, llamado de plasticidad o de cedencia, este

escalón llega a una deformación del orden del 2 por 100, a

partir de ahí, el diagrama se incurva en forma creciente, con

grandes alargamientos, hasta llegar a una tensión máxima o

tensión de rotura fs, que se presenta con alargamientos del

orden del 25 por 100. A partir de allí continúa el diagrama con

valores decrecientes hasta un valor final llamado de tensión

última que corresponde a la rotura física de la probeta.

• Barras de aceros de alta resistencia. La elevación del límite

elástico se puede conseguir por dos procedimientos distintos:

mediante una adecuada composición química del acero o

mediante tratamientos físicos posteriores a la laminación.

• En el primer caso se eleva la proporción del carbono, lo que

aumenta las resistencias a la vez que se añaden cantidades

adecuadas de otros elementos, fundamentalmente manganeso

y silicio. Se obtienen así los llamados aceros de dureza

natural, que se laminan en caliente igual que los ordinarios,

pero imprimiéndoles mediante los cilindros de laminación unos

resaltos o corrugaciones para mejorar su adherencia (barras

corrugadas).

• En el segundo caso, se estiran y retuercen en frío barras de

acero ordinario, o de acero de dureza natural, controlando

cuidadosamente las variables del proceso. Este trabajo

mecánico produce una elevación de las características

resistentes (límite elástico y tensión de rotura) y una

disminución de las plásticas (alargamiento y aptitud al

doblado). Se obtienen así los aceros endurecidos por

deformación en frío.

• La diferencia entere ambos tipos de aceros se pone de manifi esto en el

diagrama tensión-deformación (ver gráfico inferior) . Los aceros de dureza

natural conservan el escalón de cadencia, tanto más corto cuanto más

resistentes son; los endurecidos en frío pierden dicho escalón, mostrando

un diagrama curvilíneo continuamente creciente hasta rotura. Por ello no

puede hablarse en este caso de límite elástico aparente, adoptándose como

límite elástico convencional, la tensión que produce una deformación

remanente de 0,2 por 100.

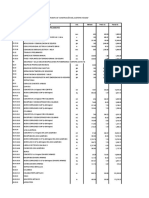

Propiedades físicas de aceros p/armadura

Ensayo de tracción de varillas

de acero para armaduras

Antes y después del ensayo

Valores de Rotura a tracción de

varilla A 50

• σ= 26000 N / 50,27 mm² = 517,3 MPa

• Φ= 8 mm

• A= 50,27 mm²

• Δlrotura=2,5 cm; lo=30 cm

• Alargamiento de rotura = 8,33%

• Acepar cuenta con dos altos hornos a carbón vegetal, destinados a

elabora arrabio (hierro de primera fusión) con una capacidad de

producción nominal de 250 ton/día cada uno. El arrabio líquido se

traslada a la Acería por medio de cucharas de 30 toneladas de

capacidad, hasta un mezclador de 400 ton. De capacidad. Luego es

sometido a un proceso de refino para obtener el acero a través de

dos convertidores LD (a oxígeno) de 18 ton. De capacidad cada uno.

• Por el proceso de colada continua el acero líquido es llevado en la

forma de palanquillas, contándose para ello con dos máquinas de

dos líneas cada uno, y capacidad de 24 ton/hora por máquina.

Posterior a un riguroso control de calidad son clasificadas y

liberadas, ya sea para su comercialización o su procesamiento

interno.

• Con un horno de recalentamiento, tipo Walking Beam, las

palanquillas son llevadas a temperaturas de 1250º y pasadas por el

Tren de Laminación compuesto de:

• -Tren debastador, con una caja trío y una caja dúo;

• -Tren intermediario, con seis cajas dúo;

• -Tren acabador (Morgan) de seis pases.

• El material laminado es sometido a control de calidad (inspección

visual y ensayos físicos) para su clasificación y liberación final.

• Metales no ferrosos

• Los principales metales no ferrosos aplicados en ingeniería civil son:

• ALUMINIO: La gran escasez de materiales de construcción,

tradicionales y no tradicionales, han reforzado la importancia de la

investigación sobre la utilidad potencial de nuevos materiales. Las

demandas de plomo, cobalto, hierro, cinc, cobre y estaño, en relación

con las reservas conocidas de minerales de estos metales, pueden

llegar a ser críticas en nuestros tiempos, a menos que se descubran

nuevas reservas o se desarrollen nuevos materiales que los sustituyan.

En consecuencia, desde un punto de vista a largo plazo, el desarrollo

industrial de cualquier metal nuevo, por ejemplo el ALUMINIO, que

pudiere emplearse como una alternativa de otros materiales que pueden

llegar a escasear, debe ser bien recibido,

• puesto que supone un incremento en los recursos materiales del mundo.

• El aluminio hace una entrada única en el campo de los materiales de

construcción. Producto del siglo XIX, ha adquirido un status comparable

con los metales más antiguos. También ha contribuido a avances

notables en diversas ramas de la ingeniería. El aluminio y algunas de

sus aleaciones se han extendido ampliamente en la construcción e

industrias auxiliares para la edificación de casas, edificios industriales

así como estructuras especiales, como puentes. Se ha reconocido

además, las posibilidades de proyecto de este material y se lo ha

empleado para conseguir efectos especiales en la construcción.

• También es importante en la arquitectura, debido a su gran flexibilidad,

buen aspecto, durabilidad.

• OBTENCION

• El aluminio es el elemento metálico más abundante en la

corteza terrestre, de la que forma el 8%. A causa de su gran

afinidad con el oxígeno, no se encuentra nunca en estado

metálico natural, y por esto permaneció sin descubrir durante

siglos. Alúmina fue el nombre dado al óxido metálico mucho

tiempo antes de que el metal fuera separado. Este óxido se

presenta en la naturaleza en forma hidratada, con contenidos

de 50 a 65%, en los minerales conocidos como bauxitas, que

se encuentran repartidos ampliamente por el globo.

• Dos de tres toneladas de bauxita son requeridas para producir

una tonelada de alúmina dependiendo de la clase de bauxita.

• Dos toneladas de alúmina se requieren para producir una

tonelada de aluminio.

• Se clasifica según su grado de pureza: superpuro (99,99%),

pureza 99,8%, pureza 99,5%, pureza 99,0%.

• Por sus propiedades físicas, químicas y metalúrgicas, el

aluminio se ha convertido en el metal no ferroso de mayor uso.

• El aluminio es un metal plateado con una densidad de 2.70

gr./cm3 a 20ºC. Se lo conoce por su alta conductividad

eléctrica y térmica.

• Es estable al aire y resistente a la corrosión por el agua de

mar, a muchas soluciones acuosas y otros agentes químicos.

Esto se debe a la protección del metal por una capa

impenetrable de óxido. A una pureza superior al 99.95%,

resiste el ataque de la mayor parte de los ácidos, pero se

disuelve en agua regia. Su capa de óxido se disuelve en

soluciones alcalinas y la corrosión es rápida.

• A temperaturas altas, reduce muchos compuestos que

contienen oxígeno, sobre todo los óxidos metálicos. Estas

reacciones se aprovechan en la manufactura de ciertos

metales y aleaciones.

• Pero una de las mayores ventajas del aluminio es que puede

ser reciclado una y otra vez sin perder su calidad ni sus

propiedades. Cualquier cosa hecha de aluminio puede ser

reciclada repetidamente: no solo latas, también hojas, láminas,

moldes, marcos de ventanas, muebles de jardín, componentes

de automóvil son derretidos y se usan para hacer los mismos

productos de nuevo. No hay diferencia entre el metal primario y

el metal reciclado en términos de calidad y propiedades.

• La base de todas las plantas fundidoras de aluminio primario

es el proceso Hall-Héroult, inventado en 1886. La alúmina se

disuelve mediante un baño electrolítico de criolita fundida

(fluoruro alumínico sódico) en un recipiente de hierro revestido

de carbón o grafito conocido como "crisol". Una corriente

eléctrica se pasa por el electrolito a un bajo voltaje pero con

una corriente muy alta. La corriente eléctrica fluye entre el

ánodo (positivo) de carbono hecho del coque de petróleo y

brea, y un cátodo (negativo) formado por un recubrimiento de

carbón grueso o grafito del crisol. El aluminio fundido es

depositado en el fondo del crisol y se revuelve periódicamente,

se lleva a un horno, de vez en cuando se mezcla a una

aleación especificada, se limpia y generalmente se funde. El

aluminio se forma a cerca de 900°C pero una vez que se ha

formado tiene un punto de fusión de solo 660°C. En algunas

fundidoras este ahorro de calor es utilizado para fundir metal

reciclado que luego es mezclado con el metal nuevo.

• Millares de casas emplean el aluminio en puertas, cerraduras,

ventanas, pantallas, boquillas y canales de desagüe. El aluminio es

también uno de los productos más importantes en la construcción

industrial. El transporte constituye el segundo gran mercado. Muchos

aviones comerciales y militares están hechos casi en su totalidad de

aluminio. En los automóviles, el aluminio aparece en interiores y

exteriores como molduras, parrillas, llantas, acondicionadores de

aire, transmisiones automáticas y algunos radiadores, bloques de

motor y paneles de carrocería. Se encuentra también en carrocerías,

transporte rápido sobre rieles, ruedas formadas para camiones,

vagones, contenedores de carga y señales de carretera, división de

carriles y alumbrado. En la industria aeroespacial, el aluminio

también se encuentra en motores de aeroplanos, estructuras,

cubiertas y trenes de aterrizaje e interiores; a menudo cerca de 80%

del peso del avión es de aluminio. La industria de empaques para

alimentos es un mercado en crecimiento rápido.

• En las aplicaciones eléctricas, los alambres y cables de aluminio son

los productos principales.

• Se encuentra en el hogar en forma de utensilios de cocina, papel de

aluminio, herramientas, aparatos portátiles, acondicionadores de

aire, congeladores, refrigeradores, y en equipo deportivo como

esquíes y raquetas de tenis.

• Existen cientos de aplicaciones químicas del aluminio y sus compuestos. El

aluminio en polvo se usa en pinturas, combustible para cohetes y explosivos

y como reductor químico.

• El aluminio no se oxida como el acero; esto signifi ca que los vehículos, en

zonas climatológicas de gran humedad tengan una vida más larga. Los

autos con cuerpo de aluminio duran tres o cuatro veces más que los que

tienen un chasis de acero.

• Este metal ligero con una densidad de 2,7 gramos por centímetro cúbico es

casi tres veces

• más ligero que el hierro.

• También se está empleando el aluminio para alivianar puentes existentes,

sustituyendo las

• vigas de acero de los tableros para vigas de aleación de aluminio. Como el

puente de Smithfi eld, en Pittsburg, EEUU, donde se ganaron 3 Ton/m. lo

que redundó en una mayor capacidad de carga útil. Los andamios de caños

tubulares de aluminio en lugar de los hierro, permiten una rapidez mayor en

el armado y desarme, lo cual beneficia en la parte económica de la obra. La

aleación del 78% de zinc y 22% de aluminio resulta una plancha plástica,

puede ser soldada por puntos y por fusión, también por latón y acero.

• Así, en la construcción del puente Gras River Bridge de Massena, EEUU, se

empleó exclusivamente aleación de aluminio Alcoa 14-S.T de la Aluminium

Company of América. Con ello se obtuvo un puente muy liviano y muy

resistente a la acción altamente corrosiva de una atmósfera

industrial.utilizado con uso creciente en la construcción.

• Entre sus propiedades

• Su punto de fusión de 658ºC, Punto de ebullición 2056ºC, Laminación

400ºC, conduce la electricidad y σ=700 a 1000 kg/cm² El aluminio puede ser

laminado, torneado, estirado, fundido, extruido, forjado, colado o

pulverizado. Se pueden obtener perfi les estructurales de aluminio donde se

requiere que sea liviano, y resistente a la corrosión, para aberturas,

canaletas, pisos, desagues, de pisos. El tratamiento llamado anodizado

somete al aluminio y/o sus aleaciones a un tratamiento electrolítico para

obtener una capa superfi cial de aluminio adherentes, transparente y

proctectora. Abarca los procesos de: Desengrasado, Lavado, Satinado,

• Neutralizado, Lavado, Anodizado, Lavado, Coloreado, Lavado, Sellado.

• Cobre: provienen de los minerales calcopirita(SCu2S3Fe2) y calcosina

(SCu2), de densidad 8,9 gr/cm3, con punto de fusión 1084ºC, conduce calor

y electricidad. Resistencia a la tracción 2200 kg/cm² (recocido), 4000

kg/cm². El Cu y sus aleaciones se usan mucho en construcción

especialmente cuando se requiere resistencia a la corrosión, ductilidad,

resistencia al impacto y/o alta conductividad eléctrica.

• Composición: Cobre 100 tiene un 99,8% de cobre; bronce comercial tiene

90% Cu y 10 % Sn; latón rojo (85% Cu y 15% Zn); latón amarillo (70% Cu y

30% Zinc). Bronce arquitectónico (56% Cu, 41,5 % Estano y 2,5 % Pb).

• Plomo; La materia prima es la galena (sulfuro de plomo) que

primeramente es calcinada hasta formar terrones de oxido de

plomo, cargado en un horno de cuba con coque, oxido de

hierro y cal. El plomo precipita y se retira a intervalos, luego se

refi na en un horno de reverbero calentado el plomo en

presencia del aire. Las impurezas se desprende como gases.

El plomo es un material blando, plástico, maleable, usado en

construcción de edifi cios, techados, revestimientos, desague,

puede moldearse para ornamentaci’on. El plomo duro (aleado

con antimonio) se usa para canales. Su densidad es 11,34

kg/cm³, Punto de fusión 327ºC, Punto de ebullición 1774ºC,

Resistencia de 200 kg/cm².

• Estaño; proviene de la casiterita (un oxido de estaño) Se

reduce el material en horno de reverbero y luego el Sn es refi

nado electrolíticamente. Resiste a la corrosión y se usa en

chapas para cubierta. Cuando se recubre con una chapa

aleada de 25% Sn y 75% Pb se le conoce por el nombre de

terneplate. Es maleable a temperatura ambiente. El Sn tiende a

experimentar creep bajo tensión sostenida a temperatura

ambiente.

• Zinc; Densidad de 7gr/cm³, Punto de fusión de 420ºC,

por lo que no puede usarse para trabajos a alta

temperatura, Punto de ebullición 907ºC, Resistencia

600 kg/cm². Es maleable a 150ºC. Se encuentra en

ciertas superfi cies terrestres como sulfuro, carbonato

o silicato. De proceso muy diferente a los otros debido

a su composición química. Las principales impurezas

del zinc comercial son plomo, hierro y cadmio con un

máximo de 1,5% para el menor grado. A temperatura

ordinaria presenta cierta cantidad de creep por lo que

se usa raramente para soportar tensiones en

estructuras o máquinas. El zinc colado no es dúctil y

se vuelve maleable entre 100 y 150ºC y puede

laminarse en chapas. El zinc laminado y recocido

resiste a la tracción unos 1120 kg/cm². Se usa por

inmersión o electrólisis para recubrir hierro y acero.

• Cromo (Cr):

•

– Caracteristicas: su densidad es de 6,8 kg/dm³; su punto de fusión es de

1900ºC; tiene un color grisáceo acerado, muy duro y con una gran acritud,

resiste muy bien la oxidación y la corrosión.

– Aleaciones y aplicaciones:

• Cromado brillante: para objetos decorativos

• Cromado duro: para la fabricación de aceros inoxidables y aceros para

herramientas.

• Níquel (Ni):

•

– Características: su densidad es 8,85 kg/dm³; su punto de fusión es de

1450ºC; tiene un color plateado brillante y se puede pulir fácilmente, es

magnético, es muy resistente a la oxidación y a la corrosión.

– Aplicaciones y aleaciones:

• Ni + Cr + acero: se emplea para aceros inoxidables

• En aparatos de la industria química

• En recubrimiento de metales por electrolisis

• Wolframio (W):

•

– Características: su densidad es 19 kg/dm³; su punto de fusión de 3370ºC

– Aplicaciones y aleaciones:

• Filamentos de bombillas incandescentes y fabricación de herramientas de corte

para maquinas.

• Cobalto (Co):

•

– Características: su densidad es de 8,6 kg/dm³, su punto de fusión 1490ºC;

tiene propiedades análogas al níquel pero no es magnético

– Aleaciones y aplicaciones:

• Reemplea para endurecer aceros para herramientas (aceros rápidos) y como

elemento para la fabricación de metales duros (sinterización) empleados en

herramientas de corte.

• Metales no ferrosos ultraligeros:

• Magnesio(Mg):

•

• Características: se obtiene de la carnalita, dolomita y magnesita; su

densidad es de 1,74 kg/dm³; su punto de fusión de 650ºC; y su

resistencia a la tracción de 18 kg/mm²; en estado liquido o polvo es

muy inflamable, tiene un color blanco parecido al de la plata, es

maleable y poco dúctil, es mas resistente que el aluminio

• Aplicaciones y aleaciones:

• Se emplea en estado puro, tiene pocas utilidades, excepto en la fabricación

de productos pirotécnico y como desoxidante en los talleres de fundición de

acero, también en aeronáutica.

• Aleaciones: De los elementos que componen la tabla periódica,

aproximadamente 80 pueden ser clasificados como metales.

Teniendo todos ellos en común que sus electrones más externos en

un átomo neutro son cedidos fácilmente. Esta característica causa

sus propiedades de conductividad, tanto eléctrica como térmica, de

su brillo y maleabilidad. El uso de metales puros es limitado, pues

son blandos o tienden a corroerse. Sin embargo, toleran una

considerable cantidad de elementos en estado sólido o líquido. Así,

la mayor parte de los materiales metálicos comúnmente usados son

mezclas de dos o más metales elementales. Es posible realizar

estas mezclas de varias maneras, pero casi siempre se obtienen

por la unión de metales por arriba de su punto de fusión. Esa

mezcla sólida de metales o metaloides se denomina aleación. Las

aleaciones se obtienen por enfriamiento de soluciones líquidas de

dos o más metales y se obtienen por dos formas:

• • Por sustitución • Intersticiales

• La primera es cuando los átomos de un metal (soluto) ocupan los

lugares de las celdas elementales del otro metal ocupadas

anteriormente por los átomos de este último (solvente), el metal

solvente conserva su estructura cristalina.

ALEACION TIPOS/COMPOSICION APLICACIONES

Ordinario: Cu + Sn (5 a

Campanas y engranajes

30%)

Esculturas

Cables

Especial: Cu + Sn + eléctrico,

y cables

elementos químicos esculturas

BRONCE eléctricos

LATON

( Cu + Sn) Ordinario: Cu + Zn (30 a Equipos

Tortillería

de

55%)

(Cu + Zn) laboratorio

Grifos,

Grifería,

Especial: Cu + Zn

tuerca

tuercas,y

elementos químicos tornillos

tornillos

CUPROALUMINIO Cu + Al Hélices de barco, turbinas

Cu + Ni + Zn. Tiene color

ALPACA Joyería barata, cubiertos

plateado

Monedas y contactos

CUPRONIQUEL Cu + Ni (40 a 50%)

eléctricos

ALEACION CARACTERISTICAS Y APLICACIONES

Por ser más barato el Zn que el Sn esta

Latones: Cu + Zn

sustituyendo el latón al cobre

En Atizada en

Joyería barata,

cubertería,

forma

de joyeríaestuches, coberturas

aleación Alpaca: Cu + Zn + Ni barata y

fabricación

de

estuches

En Chapas de Recubrimiento de tejados, canalones y cornisas,

estado diferentes tubos de bajada de agua y depósitos y

puro espesores recubrimiento de pilas

Galvanizado electrolítico: consiste en recubrir,

mediante electrolisis, un metal con una capa

muy fina de cinc

Galvanizado en caliente: se introduce la pieza en un

baño de Zn fundido, enfriado el Zn queda adherido y

la pieza protegida

Metalizado: se proyectan partículas diminutas de Zn,

Recubrimiento

mezcladas con pinturas sobre la superficie a proteger

de piezas

Bronceadores

Otras

,

formas

desodorantes Colorantes,

Óxidos de Zn pegamentos y

Colorantes,

pegamentos

y

conservantes

conservantes

You might also like

- Guia de Dise o de PilotesDocument77 pagesGuia de Dise o de PilotesLaura DuránNo ratings yet

- Pórtico Plano Con Efectos Impuestos EjemploDocument28 pagesPórtico Plano Con Efectos Impuestos EjemploAlanNo ratings yet

- Hidraulica2 CanalesDocument8 pagesHidraulica2 CanalesAnonymous 47WfjWVNo ratings yet

- Pórtico Plano Con Efectos Impuestos - ADocument11 pagesPórtico Plano Con Efectos Impuestos - AAlanNo ratings yet

- Tabla de Momentos Empotramiento Perfecto - E3Document1 pageTabla de Momentos Empotramiento Perfecto - E3AlanNo ratings yet

- Pórtico Plano Con Efectos Impuestos EjemploDocument28 pagesPórtico Plano Con Efectos Impuestos EjemploAlanNo ratings yet

- Unidad I. Conceptos Introductorios: ÍndiceDocument30 pagesUnidad I. Conceptos Introductorios: ÍndiceAlanNo ratings yet

- Techos 2020Document18 pagesTechos 2020AlanNo ratings yet

- Ejercicios de Piezas Que No Resisten A La Tracción - Semana 6Document5 pagesEjercicios de Piezas Que No Resisten A La Tracción - Semana 6AlanNo ratings yet

- Problema de VCDocument2 pagesProblema de VCAlanNo ratings yet

- Ejercicios de Vigas de Dos Materiales - Semana 5Document2 pagesEjercicios de Vigas de Dos Materiales - Semana 5AlanNo ratings yet

- Volumen de ControlDocument12 pagesVolumen de ControlAlanNo ratings yet

- Ejercicios - PTV - Isostática - 3Document17 pagesEjercicios - PTV - Isostática - 3AlanNo ratings yet

- 07 Flujo Uniforme PDFDocument51 pages07 Flujo Uniforme PDFBeatris BxNo ratings yet

- Clase1 PracticaDocument11 pagesClase1 PracticaAlanNo ratings yet

- Ejercicios de Núcleo Central - Semana 8Document4 pagesEjercicios de Núcleo Central - Semana 8AlanNo ratings yet

- Consistencia de SueloDocument6 pagesConsistencia de SueloAlanNo ratings yet

- DsfsDocument42 pagesDsfsAngelAlanyaNo ratings yet

- 1604348346941Document1 page1604348346941AlanNo ratings yet

- Tabla 10.1Document1 pageTabla 10.1AlanNo ratings yet

- 1P Construcciones1Document11 pages1P Construcciones1AlanNo ratings yet

- 6 - CortesDocument17 pages6 - CortesAlanNo ratings yet

- Reaglamento de Baja TensionDocument74 pagesReaglamento de Baja TensionTania1175% (4)

- 5 - Niveles PDFDocument16 pages5 - Niveles PDFAlanNo ratings yet

- Guia - F. Oblicua - F. Compuesta - Viga 2 Mat.Document9 pagesGuia - F. Oblicua - F. Compuesta - Viga 2 Mat.AlanNo ratings yet

- 03 Ley de Hooke Generalizada VFDocument7 pages03 Ley de Hooke Generalizada VFKashitokatatemoNo ratings yet

- 1eraClasePráctica - MM1 - 2019 REV 2Document10 pages1eraClasePráctica - MM1 - 2019 REV 2AlanNo ratings yet

- Flexion Oblicua y CompuestaDocument5 pagesFlexion Oblicua y CompuestaAlanNo ratings yet

- Mecanica RocasDocument3 pagesMecanica RocasJose David Alava CedeñoNo ratings yet

- 2.examen de Ingreso para Operadores - RodilloDocument5 pages2.examen de Ingreso para Operadores - Rodillomiguel dominguez0% (1)

- Lista ProgramasDocument1 pageLista ProgramaslanceNo ratings yet

- Sechura 05072017 PDFDocument110 pagesSechura 05072017 PDFFrank SANo ratings yet

- Especificaciones TecnicasDocument32 pagesEspecificaciones TecnicasSaul Pacompia VilcaNo ratings yet

- Formulario Maquinados Industriales1 PDFDocument10 pagesFormulario Maquinados Industriales1 PDFMiguel AngelNo ratings yet

- T1 Servicios Auxiliares Camiones GIgantesDocument27 pagesT1 Servicios Auxiliares Camiones GIgantesSherlopRojasNo ratings yet

- Ac Hacer Dedo PDFDocument10 pagesAc Hacer Dedo PDFjorgeNo ratings yet

- VENT Cat CentrifugasDocument74 pagesVENT Cat CentrifugasGuillermo PpdNo ratings yet

- Arquitectura Basada en ComponentesDocument14 pagesArquitectura Basada en ComponentesDanilo HerediaNo ratings yet

- Control de TRÁFICODocument16 pagesControl de TRÁFICODaniel HilachoqueNo ratings yet

- Sociedad Minera Cerro Verde SDocument6 pagesSociedad Minera Cerro Verde SCristhian Choquehuayta CruzNo ratings yet

- Plan Negocios Empresa Calzado Cuero OriginalDocument72 pagesPlan Negocios Empresa Calzado Cuero Original1587No ratings yet

- 2da Unidad Tensiones NormalizadasDocument45 pages2da Unidad Tensiones NormalizadasLuz Hadit Calanche Fernandez100% (1)

- GL Lis5401 L03MDocument8 pagesGL Lis5401 L03MCristian CernaNo ratings yet

- Empaquetadura Junta para Caldera y Entrada HombreDocument2 pagesEmpaquetadura Junta para Caldera y Entrada HombreAlan Rosales ThönNo ratings yet

- Clasificación Geomecánica Mina El PeñonDocument6 pagesClasificación Geomecánica Mina El PeñonMarcelo Exequiel JimenezNo ratings yet

- C.V. Ruben Manuel Alonso Sandoval 2018Document1 pageC.V. Ruben Manuel Alonso Sandoval 2018mane alonsoNo ratings yet

- ExtruturaDocument8 pagesExtruturaJosé A Cruz VillamizarNo ratings yet

- Diseno Mezclas Metodo Walker MFCDocument26 pagesDiseno Mezclas Metodo Walker MFCOscar Aguilar RojasNo ratings yet

- Conductividad y TdsDocument4 pagesConductividad y TdsPiero Padilla HernandezNo ratings yet

- Memoria Patricio Vidal Valdivia PDFDocument92 pagesMemoria Patricio Vidal Valdivia PDFmichaelpradenasNo ratings yet

- 240K C2 OT 05 002 2T Manual de Calidad ObraDocument854 pages240K C2 OT 05 002 2T Manual de Calidad ObraAlex Cuno100% (1)

- Actividad 2.4 Maria JimenezDocument41 pagesActividad 2.4 Maria JimenezMaria del Carmen JimenezNo ratings yet

- Api 670 PDFDocument7 pagesApi 670 PDFJalizco Rueda100% (1)

- Agroindustrial Pomalca SDocument5 pagesAgroindustrial Pomalca SMiguel Angel Ventura YalliNo ratings yet

- Plan de Estudios 117-2 Ing CivilDocument4 pagesPlan de Estudios 117-2 Ing CivilChapu83% (6)

- Ensayo Sistema de Riego Por GoteoDocument2 pagesEnsayo Sistema de Riego Por GoteoDaniel Espinoza TintayaNo ratings yet

- PRESUPUESTO HOSANA Auditorio ESTE SI ESDocument5 pagesPRESUPUESTO HOSANA Auditorio ESTE SI ESJesus Alfredo Guerra TorresNo ratings yet

- Lineas de Impulsion de AguaDocument14 pagesLineas de Impulsion de AguaEdgardo Enrique Borbor VasquezNo ratings yet