Professional Documents

Culture Documents

Tema 4

Uploaded by

Luigi Fhaust Cornejo PumacajiaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tema 4

Uploaded by

Luigi Fhaust Cornejo PumacajiaCopyright:

Available Formats

A.

CONSTRUCCION DE SUPERFICIE

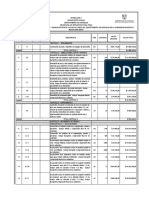

1. EXTENDIDO DE LA CAPA DE RODADURA

La capa de rodadura puede ser de concreto o mezclas bituminosas. El contrapiso o

capa de rodamiento de concreto se construye guiado por los planos.

II. Generalmente, se construye simultáneamente con la losa

principal, dejándole a

ésta el espesor y refuerzo correspondientes a la capa de rodadura estipulada en los

planos. En tramos de armadura de acero, el concreto es colado simétricamente

por todos los lados de la línea media del tramo, comenzando por el centro y

trabajando simultáneamente hacia cada extremo, o comenzando en los extremos

y trabajando simultáneamente hacia el centro.

Cuando está formada por mezclas bituminosas en caliente, se construye de

acuerdo con las especificaciones técnicas generales para obras de carreteras y

puentes. Si la extensión de la mezcla requiere la ejecución de un riego de

imprimación o adherencia, se realiza de acuerdo con lo establecido en la

especificación. El extendido del aglomerado se puede realizar con extendedora de

ruedas neumáticas, respetando las juntas de dilatación estructurales. Los

compactadores de la mezcla bituminosa pueden ser cilindros lisos no vibrantes,

con peso superior a 500Kg, dependiendo el incremento del peso del cilindro de la

resistencia de la membrana al punzonamiento estático y dinámico. Se controla

que la temperatura de fabricación de la mezcla en caliente esté comprendida entre

140 º C y 160º C, que la pérdida de temperatura para la puesta en obra respecto a

la de fabricación no descienda más de 20º C. Otro control es, verificar que la

densidad de la mezcla sea igual o superior al 97 % de la obtenida aplicando a la

fórmula de trabajo la compactación prevista en el método Marshall según la

Norma NLT-159/75. La maquinaria utilizada para la puesta en obra del

aglomerado se utiliza evitando maniobras de radio pequeño sobre la membrana o

sobre su capa de protección ya que puede dañarlos. La velocidad de los camiones

es lenta, no dando lugar a aceleraciones o frenadas bruscas.

A. BARANDALES

Un puente, lateralmente, va previsto con defensas que están destinadas a proteger a los

peatones, evitándoles una eventual caída, además, que los vehículos ligeros abandonen

la calzada invadiendo las aceras. Los barandales, según el material principal del que

están hechos, pueden ser de los siguientes tipos:

1. Barandales metálicos. Consisten en barreras de dos o tres rejas

soportadas por postes de acero soldadas, las cuales van ancladas en el tablero. También

se construyen de armaduras en forma de cerchas metálicas tipo pratt.

2. Barandales con postes de concreto reforzado y largueros metálicos.

Generalmente los postes son forjados de concreto reforzado en forma cuadrada o

cilíndrica y los pasamanos o rejas horizontales son de metal, hierro o aluminio.

3. Barandales de concreto pretensado, prefabricados tipo "New Jersey".

Estos han sido utilizados en los pasos a desnivel para uso vehicular enrampas y

ramales de derivación. Son barandales que tienen función estructural y

arquitectónica, decorando la parte superior de los puentes.

B. CONSTRUCCION DE BARANDALES

El concreto para los barandales de puentes se coloca después de que se hayan

removido los puntales y demás obra falsa y formaletas en toda la luz. En la

construcción de barandales, se revisa que los moldes utilizados sean lisos y apretados,

que puedan sostenerse rígidamente a la alineación y rasante y además

que puedan ser removidos sin dañar el concreto. Las molduras, paneles y tiras

biseladas, se construyen de acuerdo con los planos detallados, con las juntas

acabadas. Se revisa que las esquinas en el trabajo de acabado, sean exactas,

perfiladas y limpiamente presentadas así como libres de grietas, lascas u otros

defectos.

Las partes precoladas de barandas son coladas en moldes herméticos, y se sacan

de los moldes tan pronto como el concreto esté suficientemente duro, entonces se

conservan cubiertos con arpillera saturada de agua o lona impermeable durante 3

días como mínimo. Después de éste tratamiento, el curado se complementa por

medio de la inmersión en agua, o rociándolas cuando menos dos veces al día

durante un período de 7 días, por lo menos. Las partes precoladas que resultasen

astilladas, sucias o agrietadas, antes o durante el proceso de su colocación, se

rechazan y se retiran de la obra.

El método de almacenamiento o manejo se hace de tal modo que los bordes y las

esquinas se conserven con sus dimensiones y uniformidad. En la construcción de

casquetes y coronamientos, moldeados los balustres son protegidos contra

manchas y deterioro durante el proceso del colado y acabado del concreto

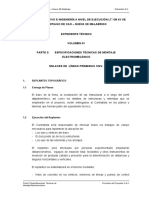

C. CONSTRUCCION DE DRENAJES

1. ALCANCES

Los elementos y dispositivos utilizados para conducir el agua superficial

hidráulicamente controlada y de forma rápida incluyen desde cunetas, goteras,

ductos internos, transiciones entre peraltes, impermeabilizaciones de superficie,

sistemas de vertido y/o conducción de agua, etc. Para determinar el diseño y

construcción de los dispositivos adecuados según los requisitos del proyecto se

consideran los siguientes elementos

2. RECOGIDA Y EVACUACION

Para evitar la afluencia de agua desde el exterior del puente se disponen

elementos de recogida y evacuación, así como sistemas de protección superficial

de taludes para que las escorrentías de las cunetas contiguas no erosionen los

rellenos del trasdós de estribos (ver fig 4.a) La evacuación del agua sobre el

tablero se realiza mediante la pendiente resultante de la combinación de la

transversal y la longitudinal, de las características de la capa de rodadura y de los

sumideros (ya sea sobre la superficie de la calzada o en las cunetas y zonas

anexas), además de los aspectos relativos a las aguas de infiltración y a las juntas

de dilatación. A continuación se describen los dispositivos más empleados.

A. Evacuación de aguas superficiales en calzada. Aunque haya pendiente

transversal y pendiente longitudinal, el agua corre por la pendiente resultante. La

evacuación transversal de aguas superficiales a través de la calzada se realiza

mediante las pendientes que se le dan al pavimento para dirigir el agua hacia la

canalización longitudinal. Los valores mínimos de la pendiente transversal se

sitúan entre el 1% y 3 % (valor medio superior 2 % según criterios y zonas), siendo

necesario disponer de pendiente longitudinal en zonas con riesgo de

estancamiento de agua (cambios de pendiente o zonas con pendiente nula). Si se

produce algún problema de evacuación, la tendencia usual es la de aumentar el

porcentaje de la pendiente transversal.

La pendiente longitudinal se define en el proyecto, ya sea por compromiso de

seguridad o constructivo. En cualquier caso, tanto las pendientes transversales

como las longitudinales se proyectan mayores que 0.75 % (con lo que se asegura

una pendiente de escorrentía superficial superior al 1%). La eficacia de la

pendiente se mide por la ausencia de estancamiento del agua en la superficie de

rodadura. Hay ocasiones en las que, al no existir una correlación entre la

pendiente y la eficacia necesaria, para tener garantía de buen funcionamiento se

recurre a la influencia de otros factores tales como características de la capa de

rodadura, anchura de la calzada, intensidad pluviométrica o estabilidad de la

superficie de rodadura.

B. Evacuación de aguas superficiales en zonas anexas y cunetas. La evacuación de

las aguas en las zonas anexas es tratada eficazmente y sin mayores problemas de

mantenimiento. Cuando se dispone de aceras elevadas, la evacuación de las aguas

superficiales en estas zonas anexas se lleva a cabo dotándolas de pendientes

transversales del 2 %, orientadas hacia la cuneta del puente y utilizando para la

salida del agua los mismos mecanismos que para la evacuación del agua de la

calzada. Para evitar infiltraciones en el pavimento de las zonas anexas se

impermeabiliza la capa superior del mismo, especialmente en las zonas más frías.

Cuando el tablero carece de aceras elevadas se provee de un sistema para evitar

goterones a lo largo del borde exterior. En este sentido, se pueden considerar dos

situaciones excepcionales:

• Cuando la pendiente de la calzada es inversa, se instala un canal o cuneta

adicional entre la acera y la calzada para evitar que el agua de la zona anexa

atraviese la calzada.

• Cuando hay algún obstáculo que impide al agua alcanzar el canal junto a la

calzada, teniendo el agua que circunvalar el obstáculo (es preferible

instalar un desagüe o agujerear el obstáculo para facilitar la salida del

agua).

C. Dispositivos de drenaje. El flujo de agua entre la elevación de la acera y la

pendiente superficial de rodadura escurre a lo largo de un canal o sobre una parte

del revestimiento adyacente de la calzada (generalmente en el arcén). En la

mayoría de los casos, el canal se forma por la intersección de la pendiente

transversal de la calzada y el borde que determina la acera o el pretil (una única

cuneta junto al cordón y a lo largo de la acera), sin ninguna modificación

geométrica complementaria. Pero también existe la posibilidad de instalar

diversos dispositivos de drenaje como sigue:

• Formación de un caz, es la sección recta en "u" longitudinalmente situada

junto al cordón, por el retranqueo de la capa de rodadura sobre una

primera capa de aglomerado extendida a todo lo ancho de la calzada, de

forma que la capa de rodadura desagüe transversalmente sobre la sección algunas

características de este dispositivo son, facilidad de conformación, mantenimiento,

reparación, durabilidad y bajo riesgo de colmatación; presentando como

inconveniente la disminución de la seguridad para el tráfico (por la rotura de la

continuidad del pavimento junto al cordón).

Para proteger la membrana impermeabilizante, en el caz, se dispone un

sistema compatible con la impermeabilización, resistente a los rayos UV.

En el caso de aglomerados asfálticos porosos, estas protecciones se fijan

con mortero epoxi, o solución similar, tanto al cordón como a la

membrana impermeabilizante (colocando piezas en forma de "L"). Para

aglomerados asfálticos no porosos también se fijan al borde de la capa de

rodadura (piezas en forma de "U").

Mezcla porosa como terminación de la capa de rodadura, se complementa

con la instalación puntual de imbornales (diámetros de 6 pulgadas)

cubiertos con rejillas metálicas, perforadas lateralmente y enrasadas con la

capa de rodadura. Los imbornales son dispositivos de vertido directo

empleados solamente en puentes, de cuyo tablero el agua de los caces se

vierte directamente a través de ellos.

Drenaje longitudinal prefabricado. Se instala junto al cordón con ranurado

superior, embebido en la pavimentación y enrasado con la capa de rodadura. Esta

debe tener un mayor espesor junto al dren para almacenar

el agua infiltrada hasta su evacuación. Destaca por su capacidad de

desagüe y su difícil colmatación. Este tipo de drenes longitudinales

prefabricados también se pueden situar bajo un pavimento drenante. Su

construcción, mantenimiento y reparación es más complicada que las

anteriores pero presentan menor riesgo de obstrucción y mayor seguridad

de uso (al no verse desde el exterior).

• Instalación de cordones conformados con canal en su interior y una

abertura lateral situada hacia el pavimento. La abertura se instala por

debajo de la capa de rodadura drenante para recoger el agua transversal.

D. Desagües. Se emplean desagües con formas de salida variables según zonas y

criterios. Algunas de estas formas de salida son:

Salida de desagüe única en el extremo del puente o "aguas arriba" de cada

junta de dilatación; sobre todo, cuando estas no son totalmente

herméticas.

• Proyección de varios desagües.

En el caso de estructuras de tablero sobre vigas, como los empleados en puentes

presforzados, los sumideros se construyen sobre cada pila, exista o no junta, dado

que es frecuente que la contraflecha de las vigas origine charcos peligrosos para el

tráfico cuando la pendiente longitudinal es pequeña. Si no se prevee esta

condición, se producirán problemas en el mantenimiento del aglomerado y el

tablero en general. En la mayoría de los casos, los sumideros son colocados sobre

el canal, sólo en situaciones excepcionales se colocan fuera de él (quedando

debilitada, en tal caso, su eficacia y rendimiento), y raramente sobre la calzada. La

práctica habitual es situarlos aguas arriba del puente y, también, antes de cada

junta de dilatación. La tipología del sumidero (que no es la del sistema o cantidad

de desagües) está condicionada por la aplicación a que se destinen: zonas

peatonales, edificios de estacionamiento, puentes de ferrocarril, puentes en zonas

de tráfico, e incluso reparación de puentes.

Los parámetros que determinan la distancia entre desagües son: superficie de

evacuación, periodo de retorno correspondiente a la pluviometría, perfil

longitudinal, capacidad del desagüe y capacidad del canal. Una vez recogida el

agua del tablero, es necesario conducirla hasta el exterior sin producir daños en la

estructura ni molestias en la circulación de las vías inferiores; para lograr este

objetivo en el diseño del puente, es conveniente tomar en cuenta la presencia de

una red de drenaje propia. El agua puede ser evacuada por el extremo más bajo

del puente, optando el proyectista, a tomar la opción de vertido libre (ver fig. 4.d)

o el diseño de un sistema de desagüe controlado con bajantes. La utilización de

salidas conducidas, está condicionada por condiciones climáticas (la fuerza del

viento), el entorno (para evitar erosionar el suelo en su caída o contaminar las

aguas que pudieran escurrir bajo el puente), y la situación del puente (en el caso

que circule bajo el, una línea de ferrocarril u otra carretera).

Es recomendable, minimizar las conducciones con tubos interiores debido a los

inconvenientes en la estructura y dificultades de conservación (ver fig. 4.e). La

instalación de tuberías puede llevarse a cabo exteriormente o dejando un cajón en

la estructura y pilas (raramente utilizado por su costo e inconvenientes de

mantenimiento). En todo caso, es recomendable poner especial atenció

You might also like

- PRESUPUESTO CONSTRUCCION GARITA MINA ALPAYACU 202-SignedDocument2 pagesPRESUPUESTO CONSTRUCCION GARITA MINA ALPAYACU 202-SignedPablo Flores MedinaNo ratings yet

- Resumen Ejecutivo OK.Document27 pagesResumen Ejecutivo OK.Segundo Chavez100% (1)

- WARIDocument30 pagesWARICoraima AcostaNo ratings yet

- 9 Techos y CoberturasDocument39 pages9 Techos y CoberturasKevin Navarro ChancanNo ratings yet

- Diseño EstribosDocument18 pagesDiseño Estribosfernoaraujo100% (1)

- ESPECIFICACIONES TECNICAS ElectricosDocument72 pagesESPECIFICACIONES TECNICAS ElectricosLM LGNo ratings yet

- Tema 2.CIMENTACIONES DE HORMIGON ARMADODocument46 pagesTema 2.CIMENTACIONES DE HORMIGON ARMADODeiby Raul Castillo OrtizNo ratings yet

- Ensayo de Ruptura de Probetas de Concreto 7 y 14 DíasDocument20 pagesEnsayo de Ruptura de Probetas de Concreto 7 y 14 DíasCristian Requejo67% (6)

- Dictamen de La Seguridad Estructural de CabañaDocument8 pagesDictamen de La Seguridad Estructural de CabañaCarlos Bustos Mejia100% (1)

- 3.1. PRESUPUESTO OFICIAL LIC-10680 - Mantenimiento Nordeste y Magdalena MedioDocument7 pages3.1. PRESUPUESTO OFICIAL LIC-10680 - Mantenimiento Nordeste y Magdalena MedioesredaNo ratings yet

- PDF Actividad de Envio 3 Informe Cantidades de Obra Del ProyectoxlsxDocument2 pagesPDF Actividad de Envio 3 Informe Cantidades de Obra Del ProyectoxlsxOscar Martinesz100% (1)

- 6to BC Asesoramiento Gestion y Direccion de ObraDocument14 pages6to BC Asesoramiento Gestion y Direccion de ObraleonardosmirnoffNo ratings yet

- Bloques de ConcretoDocument6 pagesBloques de ConcretoLeandra de la CruzNo ratings yet

- Detalles y Costos de Implementacion de AserraderoDocument7 pagesDetalles y Costos de Implementacion de AserraderoARIELNo ratings yet

- Parte 3 - Esp Mon LP - 10kVDocument19 pagesParte 3 - Esp Mon LP - 10kVRoberto Carlos Bernaola ChuquillanquiNo ratings yet

- Presupesto 06-06-21Document5 pagesPresupesto 06-06-21angel paucarmayta añamacoNo ratings yet

- Capítulo 03 Elementos de SujeciónDocument89 pagesCapítulo 03 Elementos de SujeciónpabloNo ratings yet

- EXLABESA Perfiles ComplementariosDocument108 pagesEXLABESA Perfiles ComplementariosJuan Manuel0% (1)

- E.P. Losas MR-48Document51 pagesE.P. Losas MR-48victor peraltaNo ratings yet

- Diseno de Mezclas para Hormigon AutocompactanteDocument9 pagesDiseno de Mezclas para Hormigon AutocompactanteJimmy HBNo ratings yet

- Capitulo 10 Cimentaciones Directas SumergidasDocument36 pagesCapitulo 10 Cimentaciones Directas SumergidasFernando MontalvoNo ratings yet

- Tubería PVC Hidráulico Ced. 80-1Document1 pageTubería PVC Hidráulico Ced. 80-1Hernan RomeroNo ratings yet

- Proceso Constructivo San Antonio de Padua - TimbioDocument42 pagesProceso Constructivo San Antonio de Padua - TimbioOscar J. ConchaNo ratings yet

- Trabajo Concreto ArmadoDocument3 pagesTrabajo Concreto ArmadoNayeli ParragaNo ratings yet

- Nivelación TopográficaDocument7 pagesNivelación TopográficaAlbiTaIllescasRiveraNo ratings yet

- Bloques Hormigonmampuestos 1Document24 pagesBloques Hormigonmampuestos 1Judith PovdniavskyNo ratings yet

- Proyecto Final de Instalaciones-DavidDocument10 pagesProyecto Final de Instalaciones-DavidAldo Facundo100% (1)

- Diseño de Mezclas Concreto Fast Track en Reparación y Rehabilitación deDocument6 pagesDiseño de Mezclas Concreto Fast Track en Reparación y Rehabilitación deLider Ricardo Alarcon CardenasNo ratings yet

- Guia de Cementacion (Estructura de Datos)Document42 pagesGuia de Cementacion (Estructura de Datos)Luz Marina Mendoza MendozaNo ratings yet

- Tipos de ConcretoDocument12 pagesTipos de ConcretoJhon JC Chullo TintaNo ratings yet