Professional Documents

Culture Documents

Guía de 29 tópicos logísticos

Uploaded by

edgarbernalOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Guía de 29 tópicos logísticos

Uploaded by

edgarbernalCopyright:

Available Formats

GUÍA Tópicos de Logística

17/02/19

1. Diseño de almacén

El diseño de almacén debe comprender la organización y distribución del espacio en áreas operativas como la

recepción, control de calidad, almacenamiento, facilitando el picking, su precisión y acomodo más eficiente.

2. Factores que inciden en el diseño de almacén

1.-Producto: Conocer todas las características de la mercancía

esencial

2.- Espacio: Dimensiones y características de la infraestructura

del almacén

3.- Equipos: Estanterías, elevadores, transporte, todos estos

deben tenerse en cuenta y analizar sus características

4.- Flujo y rotación: Movimientos en las operaciones logísticas y

grado de renovación de mercancía

5.- Personal: Conocer grado de formación, número de

empleados, su organización, turnos de trabajo, etc., permite

afinar en el diseño del almacén propuesto

6.- Gestión y política empresarial: Buena gestión logra disponer

del stock necesario, ofrece mejor servicio, altas ocupaciones,

optimiza los tiempos en operaciones internas, etc.

3. Layout

El Lay-Out hace referencia al esquema que será utilizado, y como están distribuidos los elementos y formas

dentro de un diseño de un área de trabajo.

4. Stock

Conjunto de mercancías o productos que se tienen almacenados en espera de venta o comercialización

5. Fase de preparación de picking

Consiste en:

Recogida de datos y lanzamiento de ordenes clasificadas

(resumen, segmentación)

Preparación de los elementos de manutención (carretillas,

carros, palets, rolls)

6. Inventario

Sistema de control mediante el cual se registran las entradas y salidas de determinados artículos o productos.

7. Inventario de materia prima

Son los inventarios con los que se elaboran los productos, pera que todavía no han recibido procesamiento.

8. Almacén

Local, edificio o parte de este que sirve para depositar o guardar gran cantidad de artículos, permitiendo

regular las diferencias entre entradas y salidas de productos o mercancías para su posterior venta, uso o

distribución

9. Tipos de almacén

Internos Automatizados

Externos Estanterías móviles

En bloque: En paletas, forman pilas sin Sistemas dinámicos

dejar huecos Condiciones manuales

Estanterías convencionales Temporales

Sistema compacto: carretillas dan paso Especiales

Rotativos: Vertical y Horizontal: van hacia A granel

el operario Refrigerados

Mecánicos o mecanizados

Barreras Rios Osvaldo

GUÍA Tópicos de Logística

17/02/19

10. Picking o preparación de pedidos

Picking es el proceso en el que se recoge material abriendo una unidad de empaquetado, haciendo otra

unidad de empaquetado

11. Diferencia entre bodega y almacén

Bodega: Lugar donde está de manera estática lo que se está almacenando, es decir, se va a

guardar por n cantidad de tiempo (>=4 meses).

Almacén: Lugar donde está de manera dinámica lo que se está almacenando, ya que hay un flujo

constante dentro de él, por lo que solo se conserva por un tiempo corto (1-4 semanas).

12. Crossdocking

El producto entra al almacén y sale rápido, pues sigue en ruta, evitando así un inventario (0-2 días).

13. Principios básicos del almacén

Registrar y controlar al día, las entradas y salidas

Informar al control de inventarios y contabilidad de las entradas y salidas, programación y control de

producción de las existencias

Sistema de identificación de manera codificada

14. Procedimiento del almacén

Ciclo en el que:

→Se recibe mercancía por oficina o RAD → Documentar mercancía → Distribución de mercancía en bodega

→ Mercancía viaja por ruta móvil → Mercancía en tránsito → Mercancía se recibe en destino → Se entrega la

mercancía →

15. Just in Time

Es una filosofía industrial que consiste en la reducción de desperdicio (actividades que no agregan valor) es

decir todo lo que implique subutilización en un sistema, desde la adquisición de materia prima, hasta la

entrega del producto final, satisfaciendo a tiempo al cliente y minimizando el costo total

16. Ventajas de Just in Time

Reducción de la cantidad de productos en curso.

Reducción de los niveles de existencias.

Reducción de los plazos de fabricación.

Reducción gradual de la cantidad de productos en curso.

Identificación de las zonas que crean cuellos de botella.

Identificación de los problemas de calidad.

Gestión más simple.

17. Desventajas de Just in Time

Peligro de problemas

Retrasos

Suspensiones por falta de suministro

Limitación de reducción de precios de compra (si se compran pequeñas cantidades)

Aumenta el costo de cambiar de suministrador

18. Elementos de Just in Time

1. Personas: Quienes implementan JIT

2. Planta: Fabricar partes sin defectos

3. Sistema: Sistema de computadora con inteligencia (Software: SAP, SATI, MOVIPACK, etc.)

Barreras Rios Osvaldo

GUÍA Tópicos de Logística

17/02/19

19. Kanban

Se basa en JIT, utilizando tableros (visuales) que contiene información que sirve como orden de trabajo, esta

es su función principal, que nos da información acerca de:

• Que se va a producir

• La cantidad

• Mediante que medios, y

• Como transportarlo

Es una herramienta basada en la manera de funcionar de los supermercados. Su nombre significa en japonés

"etiqueta de instrucción".

20. Reglas de Kanban

1. Visualizar el trabajo

2. Determinar el límite de trabajo en curso

3. Medir el tiempo de trabajo

21. Ventajas de Kanban

Reducción en los niveles de inventario, y en WIP (Work in Process)

Reducción de tiempos caídos

Flexibilidad en la calendarización de la producción y la producción en sí.

Promueve el trabajo en equipo y mejora la calidad

Incentiva la Autonomación (Decisión del trabajador de detener la línea)

Propende a la limpieza y mantenimiento

Provee información rápida y precisa

Evita sobreproducción y minimiza desperdicios

22. Desventajas de Kanban

Menor efectividad en situaciones de recursos compartidos

Asume sistemas de producción repetitivos dada la naturaleza de su creación

Productos de baja calidad que requieren un retrabajo.

23. Tipos de Kanban

1.- Producción

2.- Transporte

3.- Señalización

4.- Retiro

24. 5 principios de Kanban

1.- Mejora continua

2.- Eliminación de desperdicios

3.- Participación plena del personal

4.- Organización y visibilidad

5.- Flexibilidad de mano de obra

25. Centro de Distribución (CEDIS)

Es una infraestructura logística en la cual se almacenan productos y se dan órdenes de salida para su

distribución al comercio minorista o mayorista. Se mantienen Stocks de insumos y materia prima o de

productos en proceso, de producto listo para ser entregado al cliente o un posterior almacenamiento,

Funciona como Almacenamiento y punto de partida para la distribución y el transporte.

26. Objetivos del centro de distribución (CEDIS)

Recibir, controlar y distribuir toda la mercancía nacional y de importación, así como la publicidad

y consumo interno a todas las sucursales para que esté en piso de venta en el tiempo adecuado, al

mejor precio y satisfacer así las necesidades de nuestros clientes.

Plantear los procedimientos de operación para lograr que el Centro de Distribución funcione de la

manera más eficiente posible obteniendo la rentabilidad que se quiere.

Barreras Rios Osvaldo

GUÍA Tópicos de Logística

17/02/19

27. Misión del centro de distribución (CEDIS)

Corregir los desajustes entre producción y consumo (stocks) o minimizar los costos de transporte (ejemplo:

cross-docking)

Tiene 3 puntos:

1.- Adaptarse

2.- Suministro

3.- Demanda

28. Visión del centro de distribución (CEDIS)

La instalación o espacio fisico destinado para la ubicación de materiales y productos con la función de

coordinar los desequilibros entre oferta y demanda, e incorporar valor al producto a través de actividades

logísticas (cambio de formato, fraccionado, etiquedado, etc.)

29. Ventajas del centro de distribución (CEDIS)

La implementación de:

Distribución eficiente, flexible y dinámica

Respuesta a la demanda cada vez más especializada

Evita cuello de botella

Barreras Rios Osvaldo

GUÍA Tópicos de Logística

17/02/19

1. Diseño de almacén

El diseño de almacén debe comprender la organización y distribución del espacio en áreas operativas como la recepción, control de calidad, almacenamiento, facilitando el picking, su precisión y

acomodo más eficiente.

2. Factores que inciden en el diseño de almacén

1.-Producto: Conocer todas las características de la mercancía

esencial

2.- Espacio: Dimensiones y características de la infraestructura

del almacén

3.- Equipos: Estanterías, elevadores, transporte, todos estos

deben tenerse en cuenta y analizar sus características

4.- Flujo y rotación: Movimientos en las operaciones logísticas y

grado de renovación de mercancía

5.- Personal: Conocer grado de formación, número de

empleados, su organización, turnos de trabajo, etc., permite

afinar en el diseño del almacén propuesto

6.- Gestión y política empresarial: Buena gestión logra disponer

del stock necesario, ofrece mejor servicio, altas ocupaciones,

optimiza los tiempos en operaciones internas, etc.

3. Layout

El Lay-Out hace referencia al esquema que será utilizado, y como están distribuidos los elementos y formas dentro de un diseño de un área de trabajo.

4. Stock

Conjunto de mercancías o productos que se tienen almacenados en espera de venta o comercialización

5. Fase de preparación de picking

Consiste en:

Recogida de datos y lanzamiento de ordenes clasificadas

(resumen, segmentación)

Preparación de los elementos de manutención (carretillas,

carros, palets, rolls)

6. Inventario

Sistema de control mediante el cual se registran las entradas y salidas de determinados artículos o productos.

7. Inventario de materia prima

Son los inventarios con los que se elaboran los productos, pera que todavía no han recibido procesamiento.

8. Almacén

Local, edificio o parte de este que sirve para depositar o guardar gran cantidad de artículos, permitiendo regular las diferencias entre entradas y salidas de productos o mercancías para su posterior

venta, uso o distribución

9. Tipos de almacén

Internos Estanterías móviles

Externos Sistemas dinámicos

En bloque: En paletas, forman pilas sin dejar huecos Condiciones manuales

Estanterías convencionales Temporales

Sistema compacto: carretillas dan paso Especiales

Rotativos: Vertical y Horizontal: van hacia el operario A granel

Mecánicos o mecanizados Refrigerados

Automatizados

10. Picking o preparación de pedidos

Picking es el proceso en el que se recoge material abriendo una unidad de empaquetado, haciendo otra unidad de empaquetado

11. Diferencia entre bodega y almacén

Bodega: Lugar donde está de manera estática lo que se está almacenando, es decir, se va a guardar por n cantidad de tiempo (>=4 meses).

Almacén: Lugar donde está de manera dinámica lo que se está almacenando, ya que hay un flujo constante dentro de él, por lo que solo se conserva por un tiempo corto (1-4

semanas).

12. Crossdocking

El producto entra al almacén y sale rápido, pues sigue en ruta, evitando así un inventario (0-2 días).

13. Principios básicos del almacén

Registrar y controlar al día, las entradas y salidas

Informar al control de inventarios y contabilidad de las entradas y salidas, programación y control de producción de las existencias

Sistema de identificación de manera codificada

14. Procedimiento del almacén

Ciclo en el que:

→Se recibe mercancía por oficina o RAD → Documentar mercancía → Distribución de mercancía en bodega → Mercancía viaja por ruta móvil → Mercancía en tránsito → Mercancía se recibe en

destino → Se entrega la mercancía →

15. Just in Time

Es una filosofía industrial que consiste en la reducción de desperdicio (actividades que no agregan valor) es decir todo lo que implique subutilización en un sistema, desde la adquisición de materia

prima, hasta la entrega del producto final, satisfaciendo a tiempo al cliente y minimizando el costo total

16. Ventajas de Just in Time

Reducción de la cantidad de productos en curso.

Reducción de los niveles de existencias.

Reducción de los plazos de fabricación.

Reducción gradual de la cantidad de productos en curso.

Identificación de las zonas que crean cuellos de botella.

Identificación de los problemas de calidad.

Gestión más simple.

17. Desventajas de Just in Time

Peligro de problemas

Retrasos

Suspensiones por falta de suministro

Barreras Rios Osvaldo

GUÍA Tópicos de Logística

17/02/19

Limitación de reducción de precios de compra (si se compran pequeñas cantidades)

Aumenta el costo de cambiar de suministrador

18. Elementos de Just in Time

1. Personas: Quienes implementan JIT

2. Planta: Fabricar partes sin defectos

3. Sistema: Sistema de computadora con inteligencia (Software: SAP, SATI, MOVIPACK, etc.)

19. Kanban

Se basa en JIT, utilizando tableros (visuales) que contiene información que sirve como orden de trabajo, esta es su función principal, que nos da información acerca de:

• Que se va a producir

• La cantidad

• Mediante que medios, y

• Como transportarlo

Es una herramienta basada en la manera de funcionar de los supermercados. Su nombre significa en japonés "etiqueta de instrucción".

20. Reglas de Kanban

4. Visualizar el trabajo

5. Determinar el límite de trabajo en curso

6. Medir el tiempo de trabajo

21. Ventajas de Kanban

Reducción en los niveles de inventario, y en WIP (Work in Process)

Reducción de tiempos caídos

Flexibilidad en la calendarización de la producción y la producción en sí.

Promueve el trabajo en equipo y mejora la calidad

Incentiva la Autonomación (Decisión del trabajador de detener la línea)

Propende a la limpieza y mantenimiento

Provee información rápida y precisa

Evita sobreproducción y minimiza desperdicios

22. Desventajas de Kanban

Menor efectividad en situaciones de recursos compartidos

Asume sistemas de producción repetitivos dada la naturaleza de su creación

Productos de baja calidad que requieren un retrabajo

.

23. Tipos de Kanban

1.- Producción

2.- Transporte

3.- Señalización

4.- Retiro

24. 5 principios de Kanban

1.- Mejora continua

2.- Eliminación de desperdicios

3.- Participación plena del personal

4.- Organización y visibilidad

5.- Flexibilidad de mano de obra

25. Centro de Distribución (CEDIS)

Es una infraestructura logística en la cual se almacenan productos y se dan órdenes de salida para su distribución al comercio minorista o mayorista. Se mantienen Stocks de insumos y materia prima

o de productos en proceso, de producto listo para ser entregado al cliente o un posterior almacenamiento, Funciona como Almacenamiento y punto de partida para la distribución y el transporte.

26. Objetivos del centro de distribución (CEDIS)

Recibir, controlar y distribuir toda la mercancía nacional y de importación, así como la publicidad y consumo interno a todas las sucursales para que esté en piso de venta en el

tiempo adecuado, al mejor precio y satisfacer así las necesidades de nuestros clientes.

Plantear los procedimientos de operación para lograr que el Centro de Distribución funcione de la manera más eficiente posible obteniendo la rentabilidad que se quiere.

27. Misión del centro de distribución (CEDIS)

Corregir los desajustes entre producción y consumo (stocks) o minimizar los costos de transporte (ejemplo: cross-docking)

Tiene 3 puntos:

1.- Adaptarse

2.- Suministro

3.- Demanda

28. Visión del centro de distribución (CEDIS)

La instalación o espacio fisico destinado para la ubicación de materiales y productos con la función de coordinar los desequilibros entre oferta y demanda, e incorporar valor al producto a través de

actividades logísticas (cambio de formato, fraccionado, etiquedado, etc.)

29. Ventajas del centro de distribución (CEDIS)

La implementación de:

Distribución eficiente, flexible y dinámica

Respuesta a la demanda cada vez más especializada

Evita cuello de botella

Barreras Rios Osvaldo

You might also like

- 3 TransformadoresDocument82 pages3 TransformadoresLuchinEQNo ratings yet

- Sistema de Manufactura Integrado Por Computadora.Document22 pagesSistema de Manufactura Integrado Por Computadora.Armando Palacios Maximiliano100% (1)

- CASOSDocument6 pagesCASOSanahi alvaresNo ratings yet

- Sistema TpsDocument9 pagesSistema TpsAndy JhonsonNo ratings yet

- Estrategia Logistica de Las OperacionesDocument10 pagesEstrategia Logistica de Las OperacionesGleidys Martinez MercadoNo ratings yet

- Plan Maestro de Producción-Grupo1Document14 pagesPlan Maestro de Producción-Grupo1DIEGO AGUILARNo ratings yet

- Modelos analíticos para evaluar rendimientoDocument6 pagesModelos analíticos para evaluar rendimientoRicardo HerreraNo ratings yet

- Diagrama de relaciones entre departamentosDocument16 pagesDiagrama de relaciones entre departamentosIng. IndustrialNo ratings yet

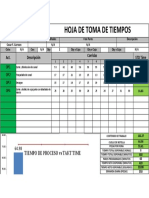

- Ejemplo de Hoja de Toma de TiemposDocument1 pageEjemplo de Hoja de Toma de TiemposNoe CervantesNo ratings yet

- SMALL BOLTER 99 (Español) - REV. 221124Document4 pagesSMALL BOLTER 99 (Español) - REV. 221124Nacho Salazar FloresNo ratings yet

- Investigación Unidad 3Document10 pagesInvestigación Unidad 3MiildredMartiinezNo ratings yet

- Probabilidad y Estadistica Elementales PDFDocument184 pagesProbabilidad y Estadistica Elementales PDFCristhAdams100% (1)

- SGA ISO 14001 empresas transporteDocument8 pagesSGA ISO 14001 empresas transportekrisbell soto100% (1)

- Esquema de Plan Maestro PDFDocument3 pagesEsquema de Plan Maestro PDFKarla SotoNo ratings yet

- Informe de Nuestra PlantaDocument9 pagesInforme de Nuestra PlantaCarolina MeloNo ratings yet

- Las 6 Grandes PérdidasDocument78 pagesLas 6 Grandes PérdidasFernando Paez MendizabalNo ratings yet

- One Piece FlowDocument14 pagesOne Piece FlowLaura VidalNo ratings yet

- Análisis y evaluación del desalado del crudo en la desaladora ME-1600 para evitar corrosiónDocument9 pagesAnálisis y evaluación del desalado del crudo en la desaladora ME-1600 para evitar corrosiónCarlos CuetoNo ratings yet

- Aplicación de la matriz de contradicción para resolver problemas de riego y lavado de manosDocument6 pagesAplicación de la matriz de contradicción para resolver problemas de riego y lavado de manosPeppe JuárezNo ratings yet

- Importancia Del Mantenimiento Industrial Dentro de Los Procesos de ProducciónDocument6 pagesImportancia Del Mantenimiento Industrial Dentro de Los Procesos de ProducciónEmmanuel DávilaNo ratings yet

- Sistemas integrados para el manejo de materiales y su relación con proveedoresDocument1 pageSistemas integrados para el manejo de materiales y su relación con proveedoresJULIANA CORONA RIOS DENISSENo ratings yet

- Propuestas de KPIDocument8 pagesPropuestas de KPIRodrigo AlfaroNo ratings yet

- Taller 4 Flujogramas IndiceDocument11 pagesTaller 4 Flujogramas IndiceRonaldo Chiche Surco100% (1)

- Sistemas de manufactura, indicadores y estrategiaDocument14 pagesSistemas de manufactura, indicadores y estrategiaMagdiel HernándezNo ratings yet

- PDI-Distribución de Planta PrincipiosDocument4 pagesPDI-Distribución de Planta PrincipiosYahel HerreraNo ratings yet

- Act3EIGF (Distribucion)Document7 pagesAct3EIGF (Distribucion)Alexis Yahir Reyes J.No ratings yet

- Casañas, D. - (MEPI) Modelo Estratégico de Planificación de InventariosDocument10 pagesCasañas, D. - (MEPI) Modelo Estratégico de Planificación de InventariosSimón MNo ratings yet

- Kanban 130506115307 Phpapp01Document24 pagesKanban 130506115307 Phpapp01Dogus DogusNo ratings yet

- Lester Eliodoro Quinteros RodríguezDocument163 pagesLester Eliodoro Quinteros Rodrígueznicole talavera zeladaNo ratings yet

- Sistemas de Manufactura: Indicadores y ParámetrosDocument34 pagesSistemas de Manufactura: Indicadores y ParámetrosJared Castor MuñosNo ratings yet

- Separata N°4 ET-Varios elementos-MMRDocument3 pagesSeparata N°4 ET-Varios elementos-MMRvictor8castro_4No ratings yet

- Preguntas PlaneaciónDocument8 pagesPreguntas Planeaciónvalentina calderonNo ratings yet

- Equipos de manejo de materiales clavesDocument27 pagesEquipos de manejo de materiales clavesAntonio MartínezNo ratings yet

- Mecanizado 2.Ppt Conceptos.Document25 pagesMecanizado 2.Ppt Conceptos.FranciscaNo ratings yet

- Mantenimiento Productivo TotalDocument4 pagesMantenimiento Productivo TotalAlex Mollo VillcaNo ratings yet

- Funciones Del Ingeniero Industrial IndustrialDocument3 pagesFunciones Del Ingeniero Industrial IndustrialmichaelNo ratings yet

- 1 Hojas de VerificaciónDocument4 pages1 Hojas de VerificaciónAlejandro ContrerasNo ratings yet

- Logística y programación dinámica: gestión de cadenas de suministroDocument54 pagesLogística y programación dinámica: gestión de cadenas de suministroDarío TellezNo ratings yet

- Normas de Seguridad e HigieneDocument12 pagesNormas de Seguridad e HigieneFavelascribeNo ratings yet

- Algoritmos y Lenguajes de Programacion Sistemas Operativos UNIDAD 1 TEMA 1.2Document24 pagesAlgoritmos y Lenguajes de Programacion Sistemas Operativos UNIDAD 1 TEMA 1.2Luis Ibarguen MosqueraNo ratings yet

- Assembly Line Balancing SimulationDocument11 pagesAssembly Line Balancing SimulationepuenteNo ratings yet

- Cuestionario DMPDocument2 pagesCuestionario DMPCarlos David Fajardo PerezNo ratings yet

- Mapa de Procesos TortilleriaDocument17 pagesMapa de Procesos TortilleriaHÉCTOR URIEL AVENDAÑO HERNÁNDEZNo ratings yet

- Estrategia de Distribucion de Las InstalacionesDocument42 pagesEstrategia de Distribucion de Las InstalacionesClover Flores LimaNo ratings yet

- El Flujo Materiales en AlmacenDocument4 pagesEl Flujo Materiales en AlmacenAhnutivel idanharNo ratings yet

- Controles IndustrialesDocument5 pagesControles IndustrialesCristian OrtegaNo ratings yet

- Estrategia Logistica de Las OperacionesDocument10 pagesEstrategia Logistica de Las OperacionesGleidys Martinez MercadoNo ratings yet

- Teoría situacional y enfoque sistemático en la administraciónDocument18 pagesTeoría situacional y enfoque sistemático en la administraciónJohan TorrejonNo ratings yet

- Técnicas para La Solución de ProblemasDocument13 pagesTécnicas para La Solución de ProblemasDanilo Zapata MarinNo ratings yet

- RESTRICCIONESDocument34 pagesRESTRICCIONESVeronica VillarrealNo ratings yet

- Guatemala Supermercado PDFDocument128 pagesGuatemala Supermercado PDFDS AlfonsoNo ratings yet

- Automation - CIM - Groover - 4th - Edition - PDF - by EasyEngineering - Net-65-93.en - Es PDFDocument29 pagesAutomation - CIM - Groover - 4th - Edition - PDF - by EasyEngineering - Net-65-93.en - Es PDFAntonio MirandaNo ratings yet

- DMAIC: Metodología para la mejora continua de procesosDocument7 pagesDMAIC: Metodología para la mejora continua de procesosLidier Hdz GarNo ratings yet

- Proyecto Simulacion SimNet IIDocument28 pagesProyecto Simulacion SimNet IIcegarciaNo ratings yet

- Ejercicios de MRPDocument1 pageEjercicios de MRPFavio Donayre GutierrezNo ratings yet

- Alternativas de Operación.Document2 pagesAlternativas de Operación.Paula Andrea GarciaNo ratings yet

- Concepto de Unidad de CargaDocument60 pagesConcepto de Unidad de CargaJose Gustavo Morales100% (1)

- Proyecto ModeloDocument67 pagesProyecto ModeloDiana ValladaresNo ratings yet

- Guia 7 Errores de CerrajerosDocument37 pagesGuia 7 Errores de CerrajerosFelipe FarfanNo ratings yet

- Calibración de Instrumentos Por Maquinas de Medicion Por CoordenadasDocument9 pagesCalibración de Instrumentos Por Maquinas de Medicion Por CoordenadasCatalina AcevedoNo ratings yet

- Trabajo Estandar y Justo A Tiempo PDFDocument15 pagesTrabajo Estandar y Justo A Tiempo PDFNicole GranerosNo ratings yet

- GB8-1.4 Sistemas Integrales de ManufacturaDocument11 pagesGB8-1.4 Sistemas Integrales de ManufacturaIsmael VillarrealNo ratings yet

- Trabajo Practico Inv Operativa 2 PDFDocument7 pagesTrabajo Practico Inv Operativa 2 PDFFabiola Lamas PomaNo ratings yet

- Almacenes Catalogación 20171 2Document70 pagesAlmacenes Catalogación 20171 2Jesus Mac LoNo ratings yet

- Guía logística internacional y derecho comercialDocument10 pagesGuía logística internacional y derecho comercialedgarbernalNo ratings yet

- ScribdDocument3 pagesScribdedgarbernalNo ratings yet

- ScribdDocument3 pagesScribdedgarbernalNo ratings yet

- Mantenimiento Industrial Unidad 1Document4 pagesMantenimiento Industrial Unidad 1edgarbernalNo ratings yet

- Antecedentes y Filosofias de La Calidad.Document10 pagesAntecedentes y Filosofias de La Calidad.edgarbernalNo ratings yet

- Preguntas Al Personal de AlmacénDocument1 pagePreguntas Al Personal de AlmacénedgarbernalNo ratings yet

- Dialnet CasoDeAplicacionDeMantenimientoCentradoEnLaConfiab 4784440 PDFDocument6 pagesDialnet CasoDeAplicacionDeMantenimientoCentradoEnLaConfiab 4784440 PDFMa Gpe Rdz PáezNo ratings yet

- Antecedentes y Filosofias de La Calidad.Document8 pagesAntecedentes y Filosofias de La Calidad.edgarbernalNo ratings yet

- ShaininDocument3 pagesShaininedgarbernalNo ratings yet

- Promedio Por Género 571Document1 pagePromedio Por Género 571edgarbernalNo ratings yet

- Antecedentes y Filosofias de La Calidad.Document10 pagesAntecedentes y Filosofias de La Calidad.edgarbernalNo ratings yet

- Topicos de Logistica Ingenieria IndustrialDocument1 pageTopicos de Logistica Ingenieria IndustrialedgarbernalNo ratings yet

- Crema Exfoliante Natural de CaféDocument3 pagesCrema Exfoliante Natural de CaféedgarbernalNo ratings yet

- Unidad 2 MantenimientoDocument4 pagesUnidad 2 MantenimientoedgarbernalNo ratings yet

- Crema Exfoliante Natural de CaféDocument3 pagesCrema Exfoliante Natural de CaféedgarbernalNo ratings yet

- ExamenDocument5 pagesExamenedgarbernalNo ratings yet

- MercadotecniaDocument26 pagesMercadotecniaedgarbernalNo ratings yet

- Unidad 2 MantenimientoDocument4 pagesUnidad 2 MantenimientoedgarbernalNo ratings yet

- ALMACENESDocument12 pagesALMACENESedgarbernalNo ratings yet

- Caracteristicas de Las Instituciones EducativasDocument4 pagesCaracteristicas de Las Instituciones Educativasedgarbernal50% (2)

- Sistemas Avanzados de ManufacturaDocument2 pagesSistemas Avanzados de ManufacturaedgarbernalNo ratings yet

- El Hongo Diente SangranteDocument2 pagesEl Hongo Diente Sangranteedgarbernal100% (1)

- Medio Ambiente PDFDocument9 pagesMedio Ambiente PDFedgarbernalNo ratings yet

- Crema Exfoliante Natural de CaféDocument3 pagesCrema Exfoliante Natural de CaféedgarbernalNo ratings yet

- Método de Reducción Por CicloaDocument13 pagesMétodo de Reducción Por CicloaedgarbernalNo ratings yet

- Micro Biolog I ADocument2 pagesMicro Biolog I AedgarbernalNo ratings yet

- Como Instalar Windows 7 Desde Un Disco USBDocument3 pagesComo Instalar Windows 7 Desde Un Disco USBOsvaldoNo ratings yet

- Ta 2S+ (V.8)Document3 pagesTa 2S+ (V.8)Laura LauraNo ratings yet

- IA Transporte-Seguridad,eficiencia,ahorroDocument2 pagesIA Transporte-Seguridad,eficiencia,ahorroAngel J Rodriguez SanchezNo ratings yet

- Concertación de Evaluación - Tdea Martes Jueves 10 A 12 M PDFDocument4 pagesConcertación de Evaluación - Tdea Martes Jueves 10 A 12 M PDFAlejandra VasquezNo ratings yet

- Iug990906214 ZP 25882Document3 pagesIug990906214 ZP 25882soportevgNo ratings yet

- LA COMUNICACIÓN para 5to GradoDocument3 pagesLA COMUNICACIÓN para 5to GradoNehemias Hernandez100% (1)

- Catalogo Daz Importadora-23Document142 pagesCatalogo Daz Importadora-23leaanlopeztomasNo ratings yet

- Memoria CalidadesDocument7 pagesMemoria CalidadesCristinaNo ratings yet

- A1. 1. H07Z1-R (Lsoh-80)Document4 pagesA1. 1. H07Z1-R (Lsoh-80)Ronald Arturo Alberti MaysNo ratings yet

- 2do y 3er Parcial Examen de Aplazados MarketingDocument1 page2do y 3er Parcial Examen de Aplazados MarketingKaren Cuadros HuamanNo ratings yet

- Manual TP 245 4 Etapas-Pdvsa Rev. 6Document34 pagesManual TP 245 4 Etapas-Pdvsa Rev. 6jlcegarraNo ratings yet

- Evaluacion Practica Cargador FrontalDocument2 pagesEvaluacion Practica Cargador FrontalLuis DiazNo ratings yet

- Ensayo Inteligencia ArtificialDocument4 pagesEnsayo Inteligencia ArtificialJaner DiazNo ratings yet

- Información de Servicio: Cojinete Central de Desembrague (CSC) No Estanco - Exceso Del Recorrido de DesembragueDocument2 pagesInformación de Servicio: Cojinete Central de Desembrague (CSC) No Estanco - Exceso Del Recorrido de DesembraguePablo PorrasNo ratings yet

- Sonido BluetoothDocument11 pagesSonido BluetoothAlvaro BenllochpiquerNo ratings yet

- INFOGRAFIA Alcantarillas Tubulares RígidasDocument8 pagesINFOGRAFIA Alcantarillas Tubulares RígidasHarold Montoya100% (1)

- Intercambiar Imágenes Dinámicamente Con DreamweaverDocument10 pagesIntercambiar Imágenes Dinámicamente Con DreamweaverAbdallah QuirosNo ratings yet

- 3HAC027400 PM IRB 140-EsDocument264 pages3HAC027400 PM IRB 140-EsOmar ElabdaliNo ratings yet

- Segunda Parte V6 - Mi Protocolo de BioseguridadDocument2 pagesSegunda Parte V6 - Mi Protocolo de BioseguridadAura Zulay Mora ArchilaNo ratings yet

- HIP Inventos Peruanos Patentados para Web 44 55Document12 pagesHIP Inventos Peruanos Patentados para Web 44 55jose12391No ratings yet

- Curso Febrero INAGEP - GratuitoDocument6 pagesCurso Febrero INAGEP - Gratuitojose gallegosNo ratings yet

- Definición de PolinomioDocument2 pagesDefinición de PolinomioBybyAna ArellanoNo ratings yet

- Sites NikePeru SiteDocument2 pagesSites NikePeru SiteValeria AguirreNo ratings yet

- AmericanDocument4 pagesAmericanpepepateatraseros_01No ratings yet

- Tema 01 Geomatica OTCDocument39 pagesTema 01 Geomatica OTCanaNo ratings yet

- ARC - INCORPORANDO EL CAPITAL HUMANO - Actividad 1Document3 pagesARC - INCORPORANDO EL CAPITAL HUMANO - Actividad 1Laura MartinezNo ratings yet

- Internet, Derechos Humanos y HacktivismoDocument8 pagesInternet, Derechos Humanos y HacktivismomultiartistaNo ratings yet