Professional Documents

Culture Documents

Cement o

Uploaded by

Caren Janeth Flores ApazaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Cement o

Uploaded by

Caren Janeth Flores ApazaCopyright:

Available Formats

3.3.

CEMENTOS:

3.3.1. TIPOS DE CEMENTO: Podemos decir que existe 5 tipos de cementos las

cuales mencionaremos los siguientes:

- TIPO I, cemento común, para usos generales, es el que más se emplea para

fines estructurales cuando no se requieren de las propiedades especiales especificadas

para los otros cuatro tipos de cemento.

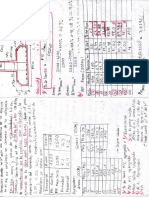

En las tablas 1.5 y 1.6 se dan diferentes características para los cementos Tipo I.

UNIV. CRISTIAN GOMEZ CORDOVA CIV-217 “B” PÁGINA: 1/15

- TIPO II, cemento modificado para usos generales y se emplea cuando se

prevé una exposición moderada al ataque por sulfatos o cuando se requiere un

moderado calor de hidratación. Estas características se logran al imponer limitaciones

en el contenido de C3A y C3S del cemento. El cemento tipo II adquiere resistencia con

más lentitud que el tipo I; pero a final de cuentas, alcanza la misma resistencia. Este

tipo de cemento se usa en el hormigón expuesto al agua de mar.

- TIPO III, cemento de alta resistencia inicial, recomendable cuando se

necesita una resistencia temprana en una situación particular de construcción. Este

cemento se obtiene por un molido más fino y un porcentaje más elevado de C3A y C3S.

El hormigón tiene una resistencia a la compresión a los 3 días aproximadamente igual a

la resistencia a la compresión a los 7 días para los tipos I y II y una resistencia a la

compresión a los 7 días casi igual a la resistencia a la compresión a los 28 días para los

tipos I y II. Sin embargo, la resistencia última es más o menos la misma o menor que la

de los tipos I y II.

Dado que el cemento tipo III tiene un gran desprendimiento de calor, no se debe usar

en hormigones masivos. Con un 15% de C3A presenta una mala resistencia a los

sulfatos. El contenido de C3A puede limitarse al 8% para obtener una resistencia

moderada a los sulfatos o a 5% cuando se requiere alta resistencia.

- TIPO IV. Cemento de bajo calor de hidratación. Los porcentajes de C2S y

C4AF son relativamente altos; El bajo calor de hidratación en el cemento tipo IV se

logra limitando los compuestos que más influyen en la formación de calor por

hidratación, o sea, C3A y C3S. Dado que estos compuestos también aportan la

resistencia inicial de la mezcla de cemento, al limitarlos se tiene una mezcla que gana

resistencia con lentitud. Este cemento se usa para estructuras de hormigón masivo, con

bajas relaciones superficie/volumen. Requiere mucho más tiempo de curado que los

otros tipos.

UNIV. CRISTIAN GOMEZ CORDOVA CIV-217 “B” PÁGINA: 2/15

- TIPO V. cemento resistente a los sulfatos. La resistencia al sulfato se logra

minimizando el contenido de C3A (≤5%), pues este compuesto es el más susceptible al

ataque por sulfatos.

Este tipo se usa en las estructuras expuestas a los sulfatos alcalinos del suelo o del

agua, a los sulfatos de las aguas freáticas y para exposición al agua de mar.

Las resistencias relativas de los hormigones preparados con cada uno de los cinco

tipos de cemento se comparan en la tabla 1.9, a cuatro edades diferentes; en cada

edad, se han normalizado los valores de resistencia para comparación con el hormigón

de cemento tipo I.

3.3.2. PROCEDENCIA:

El cemento está hecho de una mezcla de elementos que se encuentran en

materiales naturales como la piedra caliza, arcilla, arena y / o esquisto. Cuando el

cemento se mezcla con agua, se puede unir arena y grava en una masa dura, sólida

llamada concreto. Se necesitan cuatro elementos esenciales para hacer cemento. Son

calcio, silicio, aluminio y hierro. El calcio (que es el ingrediente principal) puede obtenerse

a partir de piedra caliza, mientras que el silicio se puede obtener a partir de arena y / o

arcilla. Aluminio y hierro se pueden extraer a partir de bauxita y mineral de hierro, y sólo

se necesitan pequeñas cantidades.

3.3.3. SUMINISTRO RECEPCION Y ALMACENAMIENTO:

Cada bolsa de cemento al ser suministrada debe llevar impreso en sus caras el

tipo y clase de

cemento, así como la marca comercial y las restricciones de empleo.

Para un adecuado manejo, posterior buen rendimiento del cemento, se recomienda

observar las

siguientes reglas:

• El almacenamiento de las bolsas de cemento se debe realizar en ambientes secos y

ventilados, preferentemente en un depósito cerrado e impermeable.

• Apilar en pilas de no más de 10 bolsas y sobre madera a unos 10 cm del piso y

separar las

pilas de las paredes, evitando el contacto de la bolsa con estos, para que el cemento no

UNIV. CRISTIAN GOMEZ CORDOVA CIV-217 “B” PÁGINA: 3/15

absorba humedad,

• Apilarlas de modo de minimizar la circulación de aire entre ellas y cubrirlas con

láminas de

plástico resistente, protegiéndolas de corrientes de aire húmedo.

• Almacenar las bolsas de modo de ir utilizándolas en el mismo orden en que se las fue

recibiendo.

• Si las bolsas son guardadas en almacenes cerrados y sobre tablones de madera la

pérdida

de resistencia probable en 3 meses es del 15% y en 6 meses del 25% aumentando

sucesivamente, así como un aumento del tiempo de fraguado;

• Si el período de almacenamiento ha sido superior a un mes, se comprobará que las

características del cemento continúan siendo adecuadas. Para ello, se realizarán los

oportunos y previos ensayos de fraguado y resistencias mecánicas a tres y siete días,

sobre

3.3.4. ENSAYOS DE CALIDAD:

La mayor parte de especificaciones para el cemento portland limitan su

composición química y sus propiedades físicas. La comprensión del significado de

algunas de estas propiedades físicas es útil para interpretar los resultados de las

pruebas que se efectúan al cemento. En general, las pruebas de las propiedades físicas

del cemento deben ser utilizadas exclusivamente para evaluar las propiedades del

cemento más que para el concreto.

Ensayos del Cemento

En el polvo:

densidades (real)

finura

composición química

En la pasta:

agua de consistencia normal

tiempo de fraguado

estabilidad volumétrica

calor de hidratación

poder de retención de agua

En el mortero:

compresión

flexotracción

deformaciones - cambios volumétricos

UNIV. CRISTIAN GOMEZ CORDOVA CIV-217 “B” PÁGINA: 4/15

Finura

La finura del cemento influye en el calor liberado y en la velocidad de hidratación. A

mayor finura del cemento, mayor rapidez de hidratación del cemento y por lo tanto

mayor desarrollo de resistencia. Los efectos que una mayor finura provoca sobre la

resistencia se manifiestan principalmente durante los primeros siete días. La finura se

mide por medio del ensayo del turbidímetro de Wagner (ASTM C 115), el ensayo Blaine

de permeabilidad al aire (ASTM C 204), o con la malla No.325 (45 mieras) (ASTM C

430). Aproximadamente del 85% al 95% de las partículas de cemento son menores de

45 micras.

Inalterabilidad

La sanidad se refiere a la capacidad de una pasta endurecida para conservar su

volumen después del fraguado. La expansión destructiva retardada o falta de sanidad

es provocada por un exceso en las cantidades de cal libre o de magnesia. Casi todas

las especificaciones para el cemento portland limitan los contenidos de magnesia

(periclasa), así como la expansión registrada en la prueba de autoclave. Desde que en

1943 se adoptó la prueba de expansión en autoclave (ASTM C 151), prácticamente no

han ocurrido casos de expansión anormal que puedan atribuirse a falta de sanidad.

Consistencia

La consistencia se refiere a la movilidad relativa de una pasta de cemento o mortero

recién mezclado o bien a su capacidad de fluir. Durante el ensayo de cemento, se

mezclan pastas de consistencia normal, misma que se define por una penetración de

10 ±1 mm de la aguja de Vicat, mientras se mezclan morteros para obtener ya sea una

relación agua-cemento fija o para producir una cierta fluidez dentro de un rango dado.

La fluidez se determina en una mesa de fluidez tal como se describe en la norma ASTM

C 230. Ambos métodos, el de consistencia normal y el de la prueba de fluidez sirven

para regular los contenidos de agua de las pastas y morteros respectivamente, que

serán empleados en pruebas subsecuentes. Ambos permiten comparar distintos

ingredientes con la misma penetración o fluidez.

Tiempo de fraguado

Para determinar si un cemento fragua de acuerdo con los tiempos especificados en la

norma ASTM C 150, se efectúan pruebas usando el aparato de Vicat (ASTM C 191) o la

aguja de Gillmore. El fraguado inicial de la pasta de cemento no debe ocurrir demasiado

pronto; el fraguado final tampoco debe ocurrir demasiado tarde. Los tiempos de

fraguado indican si la pasta está desarrollando sus reacciones de hidratación de

manera normal. El yeso regula el tiempo de fraguado en el cemento. También influyen

sobre el tiempo de fraguado la finura del cemento, la relación agua-cemento, y los

aditivos usados. Los tiempos de fraguado de los concretos no están relacionados

directamente con los tiempos de fraguado de las pastas debido a la pérdida de agua en

UNIV. CRISTIAN GOMEZ CORDOVA CIV-217 “B” PÁGINA: 5/15

el aire (evaporación) o en los lechos y debido a las diferencias de temperatura en la

obra en contraste con la temperatura controlada que existe en el laboratorio.

Falso Fraguado

El falso fraguado (Norma ASTM C 451 para el método de la pasta y norma ASTM C 359

para el método del mortero), se comprueba por una considerable pérdida de plasticidad

sin que se desarrolle calor en gran abundancia poco tiempo después del mezclado.

Desde el punto de vista de la colocación y del manejo, las tendencias del cemento

portland a provocar fraguado falso no causarán dificultades si el concreto se mezcla un

mayor tiempo de lo normal o si es remezclado sin agregarle agua antes de ser

transportado y colado.

Resistencia a la compresión:

La resistencia a la compresión, tal como lo especifica la norma ASTM C 150, es la

obtenida a partir de pruebas en cubos de mortero estándar de 5 cm, ensayados de

acuerdo a la norma ASTM C 109. Estos cubos se hacen y se curan de manera prescrita

y utilizando una arena estándar. La norma chilena utiliza una probeta (vigueta) de

4*4*16 cm., que se utiliza para flexotracción y las dos partes resultantes se ensayan en

compresión.

Pérdida por calcinación

La pérdida por calcinación del cemento portland se determina calentando una muestra

de cemento de peso conocido a 900 ºC a 1000ºC hasta que se obtenga un peso

constante. Se determina entonces la pérdida en peso de la muestra. Normalmente una

pérdida por calcinación elevada indica pre hidratación y carbonatación, que pueden ser

causadas por un almacenamiento prolongado e inadecuado o por adulteraciones

durante el transporte y la descarga. El ensaye para la pérdida por calcinación se lleva a

cabo de acuerdo con la norma ASTM C 114.

Peso específico

Generalmente el peso específico del cemento portland es de aproximadamente 3.15. El

cemento de escoria de alto horno y los cementos portland-puzolánicos pueden tener

valores de pesos específicos de aproximadamente 2.90. El peso específico de un

cemento no es indicador de la calidad del cemento; su uso principal se tiene en los

cálculos de proporciona miento de mezclas en volumen.

UNIV. CRISTIAN GOMEZ CORDOVA CIV-217 “B” PÁGINA: 6/15

UNIV. CRISTIAN GOMEZ CORDOVA CIV-217 “B” PÁGINA: 7/15

You might also like

- Clase 3 PDFDocument16 pagesClase 3 PDFCaren Janeth Flores ApazaNo ratings yet

- Clase 3 PDFDocument16 pagesClase 3 PDFCaren Janeth Flores ApazaNo ratings yet

- Pantalla 2Document1 pagePantalla 2Caren Janeth Flores ApazaNo ratings yet

- CURRICULUMDocument3 pagesCURRICULUMCaren Janeth Flores ApazaNo ratings yet

- Factorizacion FORMULASDocument3 pagesFactorizacion FORMULASGarin Miguel Morales CruzNo ratings yet

- Pantalla 3Document1 pagePantalla 3Caren Janeth Flores ApazaNo ratings yet

- Imagen Pantalla 1Document1 pageImagen Pantalla 1Caren Janeth Flores ApazaNo ratings yet

- El Modelo AtómicoDocument4 pagesEl Modelo AtómicoCaren Janeth Flores ApazaNo ratings yet

- Geologia - Libro PDFDocument382 pagesGeologia - Libro PDFJasmynee Yucra ValdezNo ratings yet

- M33 Sistemas de EcuacionesDocument9 pagesM33 Sistemas de EcuacionesCaren Janeth Flores ApazaNo ratings yet

- Dosificacion EjerciciosDocument10 pagesDosificacion EjerciciosCaren Janeth Flores ApazaNo ratings yet

- CalculosDocument7 pagesCalculosCaren Janeth Flores ApazaNo ratings yet

- Escalera Tipo 1Document2 pagesEscalera Tipo 1Caren Janeth Flores ApazaNo ratings yet

- Ejemplo Ensayo#2 1-2019Document5 pagesEjemplo Ensayo#2 1-2019Caren Janeth Flores ApazaNo ratings yet

- Fyq 4º Eso t.9 Cálculos QuímicosDocument16 pagesFyq 4º Eso t.9 Cálculos QuímicosCaren Janeth Flores ApazaNo ratings yet

- Caracterización parcial lipasa Marinobacter sp mediante RSMDocument6 pagesCaracterización parcial lipasa Marinobacter sp mediante RSMLeonardo Barrios SotoNo ratings yet

- Estructuras de OrdenDocument9 pagesEstructuras de Ordenbryan100% (1)

- TESIS Antiguas PDFDocument261 pagesTESIS Antiguas PDFAlanAndrésPesantesMarcosNo ratings yet

- Error E1 y E2 en Lavadora Daewoo No Centrifuga No Bota AguaDocument7 pagesError E1 y E2 en Lavadora Daewoo No Centrifuga No Bota AguaManuel TorresNo ratings yet

- J1000 50 Torres CfeDocument46 pagesJ1000 50 Torres Cfeporfirio ruiz100% (1)

- Geografia General I - ApuntesDocument13 pagesGeografia General I - ApuntesfrontisNo ratings yet

- Downstream Processing 3P EspañolDocument2 pagesDownstream Processing 3P EspañolEsteban GarcesNo ratings yet

- Corte y Relleno Ascendente Por Subniveles PDFDocument48 pagesCorte y Relleno Ascendente Por Subniveles PDFMine Rayan ShNo ratings yet

- Tire t5 En25-Gjrf1-9657tw3t4Document141 pagesTire t5 En25-Gjrf1-9657tw3t4Kurt Donald Cobain O'ConnorNo ratings yet

- Guia de Fisica 1 ExtraordinarioDocument12 pagesGuia de Fisica 1 ExtraordinarioJessik Mar Rsas SotoNo ratings yet

- Formulas Matemáticas para Estimación de La IncertidumbreDocument8 pagesFormulas Matemáticas para Estimación de La IncertidumbreMarcoEchalarGomezNo ratings yet

- Tratamiento anaerobio aguas residuales extracción almidón yucaDocument10 pagesTratamiento anaerobio aguas residuales extracción almidón yucaJonathan Patiño TorresNo ratings yet

- Exposicion Propiedades ReologicasDocument42 pagesExposicion Propiedades ReologicasLuz Ruíz ParedesNo ratings yet

- Examen Física de Andalucía (Extraordinaria de 2018) (WWW - Examenesdepau.com)Document2 pagesExamen Física de Andalucía (Extraordinaria de 2018) (WWW - Examenesdepau.com)FelipemeloNo ratings yet

- Ensayo de tracción de materiales metálicosDocument12 pagesEnsayo de tracción de materiales metálicoshector ratiaNo ratings yet

- Craig Naturalismo y CosmologíaDocument9 pagesCraig Naturalismo y CosmologíaAnonymous Izl4KkS16cNo ratings yet

- 5.2 Ciclo de CarnotDocument10 pages5.2 Ciclo de CarnotTotoNo ratings yet

- Presentacion de Inst de andDocument65 pagesPresentacion de Inst de andYulieth PalacioNo ratings yet

- MEMORIA DE CÁLCULO DE TUBERÍAS Rev. 0Document25 pagesMEMORIA DE CÁLCULO DE TUBERÍAS Rev. 0Lerida SalazarNo ratings yet

- Analisis de Resultados Fisica IiDocument2 pagesAnalisis de Resultados Fisica IiJuliana valencia sanchezNo ratings yet

- KKKKDocument11 pagesKKKKChristian Joel Becerra JiménezNo ratings yet

- Comportamiento térmico de mampuestos y techos cerámicosDocument30 pagesComportamiento térmico de mampuestos y techos cerámicosNadia Adriana Di Silvestro100% (1)

- Disyuntores en VacioDocument3 pagesDisyuntores en VacioSanti LascanoNo ratings yet

- Trabulse, Elías - Un Científico Mexicano Del Siglo XVII .. Fray Diego Rodríguez y Su ObraDocument32 pagesTrabulse, Elías - Un Científico Mexicano Del Siglo XVII .. Fray Diego Rodríguez y Su ObraAlejandro LagosNo ratings yet

- Refracción de La LuzDocument4 pagesRefracción de La LuzluisgeologoNo ratings yet

- Determinación del índice de granulometría de los agregados finosDocument4 pagesDeterminación del índice de granulometría de los agregados finosBerling Aslla FariNo ratings yet

- Como Trabaja La Dirección de Piñon y CremalleraDocument13 pagesComo Trabaja La Dirección de Piñon y CremalleraMilton Orek100% (1)

- Descripción y Análisis de PuestosDocument6 pagesDescripción y Análisis de PuestosYajhaira MoralesNo ratings yet

- BOMBAS RECIPROCANTES TrabajoDocument15 pagesBOMBAS RECIPROCANTES TrabajoAlvarez GeraldyNo ratings yet