Professional Documents

Culture Documents

Procedimiento de Prueba Hidráulica de Calderas

Uploaded by

German DiBaccoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Procedimiento de Prueba Hidráulica de Calderas

Uploaded by

German DiBaccoCopyright:

Available Formats

Compañía Azucarera “Los Balcanes S.A.

” Código: OT1

Ingenio Y Destilería “La Florida”

Oficina Técnica Revisión: 00

Procedimiento para Pruebas

Hidráulicas en Recipientes

Sometidos a Presión

2014

Germán Di Bacco Página 1 16/06/2014

Compañía Azucarera “Los Balcanes S.A.” Código: OT1

Ingenio Y Destilería “La Florida”

Oficina Técnica Revisión: 00

OBJETO

Este procedimiento tiene por objeto establecer un procedimiento sistemático para la prueba

hidráulica. La base del mismo fue dada por la empresa DSJ.

ÁMBITO

Este procedimiento se aplica al control de calidad.

PROCEDIMIENTO

Normas de referencia:

ASME Sección I Párrafo PG-99 - Prueba hidrostática para Calderas

ASME Sección VII Div I Párrafo UG-99 - Recipientes a Presión de prueba hidrostática

ASME Sección V, Artículo 6, punto T-625 - Control de contaminantes

Norma NR 13

Materiales a ensayar:

Acero al carbono, acero de baja aleación, aceros austeníticos, ferríticos y martensíticos,

aleaciones de cobre y níquel y titanio.

Preparación y limpieza de la superficie:

- Las regiones a ensayar deben estar libres de aceite, grasa, pintura, mortero, revestimientos,

materiales refractarios,etc., tanto interna como externamente, para evitar enmascarar cualquier

fuga.

- Cuando el material es acero inoxidable austenítico, las herramientas deben ser del mismo

material o recubiertos con la misma (incluyendo cepillos de alambre); discos (lijadora) deben

tener alma de nylon o similar.

Estas herramientas deben ser utilizadas exclusivamente en acero inoxidable para evitar la

contaminación.

Testeo de equipos fabricados con materiales susceptibles a la corrosión

- Con el fin de evitar la contaminación durante la prueba así como la acumulación de residuos

que pueden contribuir al proceso de deterioro del equipo, se recomienda un análisis de

contenido de contaminantes en el fluidos, y el uso de accesorios de la prueba con el mismo

material de los equipos.

Ejemplos de materiales con su contaminante:

El acero inoxidable austenítico -> cloruros, fluoruros y los materiales ricos en carbono;

Aleaciones de níquel (Ni) -> Azufre (S)

Las aleaciones de cobre (Cu) -> amoniaco

Titanio (Ti) -> cloruros y fluoruros

El análisis para el residuo permisible de cloro (Cl), flúor (F) y azufre (S) elementos debe ser

ASME Sección V, Artículo 6, punto T-625, u otros valores.

Nota: Al realizar la limpieza química de los equipos, la prueba sólo se puede iniciar después de

la liberación del ingeniero por el proceso en cuestión.

Prueba de temperatura:

Germán Di Bacco Página 2 16/06/2014

Compañía Azucarera “Los Balcanes S.A.” Código: OT1

Ingenio Y Destilería “La Florida”

Oficina Técnica Revisión: 00

- Se debe estar por encima de 16 ° C, con el fin de evitar la aparición de la fractura por

fragilidad del material y no más de 49 ° C. Esta co ndición se aplica tanto para el fluido como el

material a ensayar.

- La prueba se debe llevar a cabo cuando la temperatura del material es la misma que la del

fluido.

Posición de los equipos para la prueba:

- La prueba se realizará en la posición de trabajo del equipo y, cuando sea posible, en la

posición que mantiene menos cantidad de aire durante el llenado.

Prueba de presión:

Esta presión se define por el Proyecto y / o profesional calificado, de acuerdo a la presión de

trabajo máxima Admisible (PTMA) del equipo bajo ensayo.

Partes de equipo con diferentes presiones pueden ser probados por separado. En algún

momento, durante la presurización, la presión de prueba se puede exceder en más de un 6%,

lo que puede causar la deformación permanente en la máquina.

Nota: Para la prueba de fugas no se aplicará una presión adicional en el equipo, la presión de

prueba será la presión hidrostática de la columna del fluido.

Presión de Inspección:

Será la misma presión de trabajo máxima admisible (PTMA)

Manómetros:

- El valor máximo de escala debe ser entre 1,5 y 4 veces la presión de prueba.

Así, el indicador va a funcionar en el tercio medio de la escala, que es el más preciso su región.

- La escala más pequeña no debe superar el 5% de la presión de prueba.

-Debe de ser cambiados en períodos que varían en función de la frecuencia de uso, o cuando

se produzca algún adversidad durante su uso.

Nota: No son aplicables para estanqueidad.

Requisitos de seguridad:

- Para los recipientes de materiales susceptibles a la fragilización por hidrógeno, por ejemplo,

aceros martensíticos, la prueba sólo debe hacerse después de al menos 48 horas después de

la última soldadura.

- Utilice por lo menos dos (02) manómetros, de los cuales al menos 01 (uno) de ellos debe

estar conectado al equipo y siempre visible para el inspector durante toda la prueba,

preferiblemente en la elevación más alta.

Para probar las calderas que contienen precalentador y sobrecalentador, al menos un indicador

de presión debe ser conectado directamente al colector.

- Válvulas de retención, accesorios y mangueras deben ser coherentes con la presión de

prueba.

- Las válvulas de seguridad deben ser retirados y aislados de sus conexiones con brida ciega;

cualquier otra región comunicada que funcione a una presión más baja debe ser probada por

separado.

Germán Di Bacco Página 3 16/06/2014

Compañía Azucarera “Los Balcanes S.A.” Código: OT1

Ingenio Y Destilería “La Florida”

Oficina Técnica Revisión: 00

- Comprobar los tornillos de montaje en las bridas sean de clase acorde para la prueba.

- Solamente las personas involucradas en las pruebas debe permanecer cerca del equipo

durante la misma. Aislando la zona si es necesario.

- Aún con presión hidrostática, se prohíben cualquier tipo de golpe contra material base.

Realización de la prueba:

Hidrostática:

A) Llene la máquina con agua hasta que rebose la parte superior (de ventilación), lo que

garantiza la expulsión de cualquier aire atrapado en su interior.

Nota: Se recomienda la adición de un inhibidor de corrosión en los equipos al carbono / acero

de baja aleación.

B) Cierre la válvula de venteo.

C) Después de la estabilización de la temperatura del metal bajo prueba, iniciar la presurización

lentamente paso a paso (3-4 kg / cm ²) hasta la presión de trabajo. Luego elevar la presión de 2

a 3 kg / cm ² por minuto continuando hasta la presión de prueba.

D) En algún momento durante la presurización, la presión de prueba puede ser superada hasta

6% de su valor, evitando así en el equipo la deformación permanente.

E) El tiempo máximo de permanencia en la presión de prueba se define por el Proyecto o

Profesional Habilitado, sin embargo, no debe superar los 10 minutos. Esta presión es sólo para

la prueba estructural y requiere una inspección detallada.

Nota: Si la temperatura del metal es superior a 49 ° C, el ensayo debe ser detenido y los

equipos despresurizados.

F) Bajar la presión hasta la Presión de Servicio (2-3 kg / cm ² por minuto) para llevar a cabo

una inspección visual.

- El tiempo de inspección se debe exigir que todas las piezas sometidas a presión sean

minuciosamente evaluadas, tales como las conexiones soldadas, mandrilado de tubos, uniones

abulonadas, etc. por un tiempo no menor a 30 minutos. En las regiones que ofrecen poco

contraste o la posibilidad de fugas muy pequeñas, se recomienda la aplicación de revelador,

tiza o tinta contraste.

G) Despresurizar completamente el equipo (4-5 kg/cm ² por minuto) hasta que se vacíe.

Nota: Abrir todas las válvulas de drenaje y las válvulas de venteo para evitar que se forme un

vacío en el interior del equipo.

H) Realizar un secado adecuado y realizar una inspección visual interna. (Cuando la dimensión

lo permita).

Nota: Si el equipo no entra de inmediato en funcionamiento, consulte con el profesional

habilitado en la necesidad de someterlo a hibernación u otro proceso de protección para la

corrosión, en el caso de que el acero sea de baja aleación o al carbono.

Estanqueidad

- Llene la máquina con agua u otro fluido definido por el proyecto, hasta que se alcanza el nivel

deseado para la evaluación.

Germán Di Bacco Página 4 16/06/2014

Compañía Azucarera “Los Balcanes S.A.” Código: OT1

Ingenio Y Destilería “La Florida”

Oficina Técnica Revisión: 00

- Para facilitar la visualización de pequeñas fugas puede utilizar colorante vegetal mezclado

con el fluido.

- Compruebe las regiones de interés en cuanto a la existencia de pequeñas fugas aplicando

tiza o revelador en la superficie.

- El tiempo empleado en la prueba, será fijado por el Ingeniero de Proyecto.

Escurrir el equipo y llevar a cabo una inspección visual interna (cuando el tamaño lo permita)

Nota 1: Si el equipo no entra de inmediato en funcionamiento, consulte con el profesional

habilitado sobre la necesidad de someterlo a hibernación o para otra protección para el proceso

de corrosión, en el caso de equipos con acero de baja aleación o al carbono.

Nota 2: Si el equipo debe tener su fundación o bases supervisadas durante el llenado y el

tiempo de residencia del fluido. Los niveles o volúmenes deben ser establecidos por la

Norma de Construcción o el Ingeniero.

Criterios de aceptación:

A) Hidrostática

El equipo pasará la prueba cuando no se produzcan:

- Pérdidas de carga

- Deformaciones permanentes visibles en partes sometidas a presión

- Las fugas en el cuerpo o en las articulaciones y conexiones soldadas

- Derrames accidentales en tubos mandrilados.

B) Estanqueidad

- Los parámetros para los criterios de aceptación deben ser definidos por el Administrador o

Ingeniero de Proyectos.

El registro de los resultados:

- Los resultados se registrarán en el formulario "Informe de prueba hidrostática / fugas".

Germán Di Bacco Página 5 16/06/2014

You might also like

- Pasos para Prueba Hidrostatica, Ep PetroecuadorDocument4 pagesPasos para Prueba Hidrostatica, Ep PetroecuadorRONALTUTILLONo ratings yet

- Cambio de Filtro y Limpieza de Unidad HidráulicaDocument5 pagesCambio de Filtro y Limpieza de Unidad HidráulicalvicencioaNo ratings yet

- Pedrolloperiferica PDFDocument2 pagesPedrolloperiferica PDFErikArroyoDavilaNo ratings yet

- CalderasDocument16 pagesCalderasGherson CastilloNo ratings yet

- PCM-GNC-011 - Procedimiento de Prueba Neumática - GLP - 020712 San PedroDocument5 pagesPCM-GNC-011 - Procedimiento de Prueba Neumática - GLP - 020712 San Pedroamehed100% (1)

- 03.02 P.Hid - Agua - HDPE - Ago.2020 (Prueba #86 A N°101)Document32 pages03.02 P.Hid - Agua - HDPE - Ago.2020 (Prueba #86 A N°101)Gianfranco Navarro AraujoNo ratings yet

- 08.is Pres Prueba - HidraulicaDocument30 pages08.is Pres Prueba - HidraulicaHJ SJNo ratings yet

- Procedimiento Prueba Hidrostatica InterconexionDocument9 pagesProcedimiento Prueba Hidrostatica InterconexionDamian0284No ratings yet

- PR-042 PROCEDIMIENTO PRUEBA HIDROSTATICA Corregido 12-12-18Document32 pagesPR-042 PROCEDIMIENTO PRUEBA HIDROSTATICA Corregido 12-12-18Nestor Armando Suarez CetinaNo ratings yet

- Aislacion TermicaDocument66 pagesAislacion TermicatequeonNo ratings yet

- Procedimiento Prueba HidrostaticaDocument6 pagesProcedimiento Prueba HidrostaticaJuan PalominoNo ratings yet

- Hoja de IngresoDocument1 pageHoja de IngresoJHON GAIBORNo ratings yet

- Procedimiento de Prueba Neumatica UPH 45M Rev 3Document5 pagesProcedimiento de Prueba Neumatica UPH 45M Rev 3Carlos Mario Arango SossaNo ratings yet

- PROCED - Ajuste y Torque de PernosDocument17 pagesPROCED - Ajuste y Torque de PernosGian VladimirNo ratings yet

- Procedimiento para Prueba HidraulicaDocument14 pagesProcedimiento para Prueba HidraulicaJuan ManriqueNo ratings yet

- Exposicion Soldadura Bajo El Agua ModificadaDocument16 pagesExposicion Soldadura Bajo El Agua ModificadaDuvan Chacon BallesterosNo ratings yet

- Dec-Pro-Mec-11 - Prueba NeumaticaDocument5 pagesDec-Pro-Mec-11 - Prueba NeumaticaWilians Rosales ChavezNo ratings yet

- Procedimiento de Prueba Hidrostática A Tanques, Tubería y EquiposDocument7 pagesProcedimiento de Prueba Hidrostática A Tanques, Tubería y EquiposDaniela Torres SanjuaneroNo ratings yet

- Reporte Prueba Hidrostatica PODocument16 pagesReporte Prueba Hidrostatica POWolfHunter CruzNo ratings yet

- Prueba Hidrostatica TuberiaDocument16 pagesPrueba Hidrostatica TuberiaGustavo Alexis DuarteNo ratings yet

- Tabla de Perfiles de Acero PDFDocument1 pageTabla de Perfiles de Acero PDFHGA Ingenieros S.A.S.No ratings yet

- GC ValvulasDocument4 pagesGC ValvulasRenzo Conde MontenegroNo ratings yet

- GO-Pr-015 Pruebas de EstanquiedadDocument6 pagesGO-Pr-015 Pruebas de EstanquiedadAlcidesSVNo ratings yet

- 13.gfa-Ca-Pc-Aya-26 Procedimiento para Prueba Hidrostática V.0Document31 pages13.gfa-Ca-Pc-Aya-26 Procedimiento para Prueba Hidrostática V.0trian peloNo ratings yet

- Prueba Hidrostatica Spool AmsaDocument4 pagesPrueba Hidrostatica Spool AmsaCamiloNo ratings yet

- Procedimiento Arenado AbrasivoDocument8 pagesProcedimiento Arenado AbrasivoAnnelisse Pecorari AñezNo ratings yet

- Informe Prueba Hidrostatica - Exalmar CallaoDocument12 pagesInforme Prueba Hidrostatica - Exalmar CallaoAlbert CarrizalesNo ratings yet

- HT 116 Soldinox Ed 07 PDFDocument1 pageHT 116 Soldinox Ed 07 PDFjuan fuentesNo ratings yet

- Protocolos de Revestimiento e InspecciónDocument4 pagesProtocolos de Revestimiento e InspecciónJulio Cesar Arce RadoNo ratings yet

- Procedimiento para Prueba de Estanqueidad .Document3 pagesProcedimiento para Prueba de Estanqueidad .Junior FlooNo ratings yet

- Reparacion ValvulasDocument19 pagesReparacion ValvulasJavith DeJesús Pertuz RicardoNo ratings yet

- Proc - Pruebas Hidrosta NeumaticaDocument20 pagesProc - Pruebas Hidrosta NeumaticaJosé Angel TorrealbaNo ratings yet

- Manual de Operaciones Hytorc PeruDocument38 pagesManual de Operaciones Hytorc PeruLeslie LuzNo ratings yet

- Prueba HidrostáticaDocument5 pagesPrueba HidrostáticaAnonymous SSzuuR1dNo ratings yet

- Especificaciones Técnicas (Flare)Document10 pagesEspecificaciones Técnicas (Flare)Pilar Jessenia PelaezNo ratings yet

- FRN-16649-05-PTM-013 Reg de Ajuste de Bridas - Rev.0Document1 pageFRN-16649-05-PTM-013 Reg de Ajuste de Bridas - Rev.0Eduard John Vega LisencioNo ratings yet

- End UltrasonidoDocument15 pagesEnd UltrasonidoCristian Arias ChavezNo ratings yet

- SC201908 14 PDFDocument1 pageSC201908 14 PDFMICHAEL ESTIVEN GUTIERREZ CHAPARRONo ratings yet

- Tintas PenetrantesDocument2 pagesTintas PenetrantesJose AndresNo ratings yet

- Pep-751127-Om-09 Procedimiento de Prueba Hidrostatica Rev 1Document31 pagesPep-751127-Om-09 Procedimiento de Prueba Hidrostatica Rev 1QAQC RAMALES100% (2)

- Guía de Métodos de Aislamiento Mecánico de ProcesosDocument5 pagesGuía de Métodos de Aislamiento Mecánico de ProcesosMatias LloretNo ratings yet

- Banco de Prueba para Valvulas - Es PDFDocument12 pagesBanco de Prueba para Valvulas - Es PDFDanny Milton Silva Vasquez100% (1)

- Catalogo de Pal Pad Ores KBDocument33 pagesCatalogo de Pal Pad Ores KBMarcos Emf100% (1)

- BridasDocument9 pagesBridasManuel PeñaNo ratings yet

- ASME PCC1 - Principios de Montaje en Uniones EmpernadasDocument1 pageASME PCC1 - Principios de Montaje en Uniones EmpernadasIvan DNo ratings yet

- 2121.O&M.01 Lavado o Flushing de Líneas de Producción ModificadoDocument7 pages2121.O&M.01 Lavado o Flushing de Líneas de Producción ModificadoMelii RosalesNo ratings yet

- Limpieza Tuberias NG Lo PDFDocument7 pagesLimpieza Tuberias NG Lo PDFWil MoránNo ratings yet

- Prueba Hidrostática ExpoDocument17 pagesPrueba Hidrostática ExpoAlexis Cz Mza100% (1)

- Api 1169Document9 pagesApi 1169Nilton LmlNo ratings yet

- Actividades Sec Rotadisco HetlandDocument2 pagesActividades Sec Rotadisco HetlandJames BrownNo ratings yet

- Presentacion - Construcion Tanque BufferDocument27 pagesPresentacion - Construcion Tanque Buffergeraldine sandoval100% (1)

- DSMDocument16 pagesDSMJsilva SilNo ratings yet

- Valvula de AlivioDocument5 pagesValvula de AlivioDoni Fierro ÁlvarezNo ratings yet

- Calderas 2015Document28 pagesCalderas 2015Alejandro Viteritti100% (1)

- Pruebas HidrostaticasDocument23 pagesPruebas HidrostaticasAnonymous hP6ab2D1pp0% (1)

- Parcial 1 Tanque de AluminioDocument11 pagesParcial 1 Tanque de AluminioJose SaavedraNo ratings yet

- Diseño Camara SalinaDocument6 pagesDiseño Camara SalinaJavier DominguezNo ratings yet

- NE-002-v 2 0Document8 pagesNE-002-v 2 0Álfr Axe ShieldcrusherNo ratings yet

- Presion HidrostaticaDocument6 pagesPresion HidrostaticaFrancisco Coz GarcíaNo ratings yet

- Manual de instalaciones domiciliarias de ga: Basado en normativa argentinaFrom EverandManual de instalaciones domiciliarias de ga: Basado en normativa argentinaRating: 4 out of 5 stars4/5 (1)

- El Proyecto MecanicoDocument10 pagesEl Proyecto MecanicoGerman DiBaccoNo ratings yet

- Cálculo BulonesDocument7 pagesCálculo BulonesGerman DiBaccoNo ratings yet

- Cálculo de TornilleríaDocument4 pagesCálculo de TornilleríaGerman DiBaccoNo ratings yet

- Lavado de Cenizas de FiltrosDocument8 pagesLavado de Cenizas de FiltrosRobert GutierrezNo ratings yet

- Clasificacion de AcerosDocument7 pagesClasificacion de AcerosPedrito17No ratings yet

- Proyectos 2015-3 Distribucion de Vapor FhsDocument130 pagesProyectos 2015-3 Distribucion de Vapor FhsGerman DiBaccoNo ratings yet

- SS 304-Aisi-304Document3 pagesSS 304-Aisi-304Garapati MurarjiNo ratings yet

- Purgas de Las Calderas y MasDocument13 pagesPurgas de Las Calderas y MasGabriela LondoñoNo ratings yet

- Template Planilla ChoferesDocument1 pageTemplate Planilla ChoferesGerman DiBaccoNo ratings yet

- Proyectos 2015-2.1 Generacion de Vapor FhsDocument57 pagesProyectos 2015-2.1 Generacion de Vapor FhsGerman DiBaccoNo ratings yet

- Proyectos 2015-1 Fundamentos FhsDocument45 pagesProyectos 2015-1 Fundamentos FhsGerman DiBaccoNo ratings yet

- Proyectos 2015-5 Recuperacion de Condensado y Flash FhsDocument28 pagesProyectos 2015-5 Recuperacion de Condensado y Flash FhsGerman DiBaccoNo ratings yet

- Proyectos 2015-4 Trampas y Aplicaciones FhsDocument88 pagesProyectos 2015-4 Trampas y Aplicaciones FhsGerman DiBaccoNo ratings yet

- Eficiencia en CalderasDocument44 pagesEficiencia en CalderasMantenimiento La Rivera GaitanNo ratings yet

- Vapor Flash PDFDocument5 pagesVapor Flash PDFMantenimiento La Rivera GaitanNo ratings yet

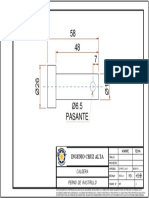

- Perno de Rastrillo 2Document1 pagePerno de Rastrillo 2German DiBaccoNo ratings yet

- Dimensionamiento de Tubería de Vapor y Golpe de Ariete - CompressedDocument11 pagesDimensionamiento de Tubería de Vapor y Golpe de Ariete - CompressedOscar DuranNo ratings yet

- Caudal de Bombas KSB ETA 300-35 Rev0Document1 pageCaudal de Bombas KSB ETA 300-35 Rev0German DiBaccoNo ratings yet

- Proceso de Fabricación de Azucar BlancoDocument21 pagesProceso de Fabricación de Azucar BlancoGerman DiBaccoNo ratings yet

- Tabla TrapicheDocument15 pagesTabla TrapicheGerman DiBaccoNo ratings yet

- Template Planilla ChoferesDocument1 pageTemplate Planilla ChoferesGerman DiBaccoNo ratings yet

- Tanque Cisterna Contra IncendioDocument1 pageTanque Cisterna Contra IncendioGerman DiBaccoNo ratings yet

- Permiso de TrabajoDocument2 pagesPermiso de TrabajoGerman DiBaccoNo ratings yet

- Checklist Diario Caldera 11 Rev1Document2 pagesChecklist Diario Caldera 11 Rev1German DiBaccoNo ratings yet

- Carta de Colores Normas IramDocument1 pageCarta de Colores Normas IramGerman DiBaccoNo ratings yet

- Calentadores de JugoDocument43 pagesCalentadores de JugoGerman DiBacco100% (1)

- Infarto PpsDocument7 pagesInfarto PpsGerman DiBaccoNo ratings yet

- InfartoDocument7 pagesInfartoGerman DiBaccoNo ratings yet

- Calculo de FatigaDocument18 pagesCalculo de FatigaGerman DiBaccoNo ratings yet

- SOLICITUD DE COTIZACION DE BOMBAS N°0001 - (Ac. Sulfurico Destileria - ) Rev2Document3 pagesSOLICITUD DE COTIZACION DE BOMBAS N°0001 - (Ac. Sulfurico Destileria - ) Rev2German DiBaccoNo ratings yet

- Jolly (2011) (11, 17-19, 22, 28-37)Document31 pagesJolly (2011) (11, 17-19, 22, 28-37)vicomonsNo ratings yet

- ING - ECONOMICA T2 A2 AlternativasDocument11 pagesING - ECONOMICA T2 A2 AlternativasMarco PalominoNo ratings yet

- Taller 2 Plan de AuditoríaDocument4 pagesTaller 2 Plan de AuditoríaPatriciaMartinezMoraNo ratings yet

- Cuando Hay Una Parada Por Falla en La Producción o ServicioDocument1 pageCuando Hay Una Parada Por Falla en La Producción o ServiciobeltranNo ratings yet

- Mares Karla AplicacionesDocument5 pagesMares Karla AplicacionesKarla Mares100% (1)

- Propuesta Implementacion SGC - Ejemplo 1Document16 pagesPropuesta Implementacion SGC - Ejemplo 1Jose Adalberto Sarricolea ValenciaNo ratings yet

- Taller Io2 TerminadoDocument15 pagesTaller Io2 Terminadojose mejia20% (5)

- Informe Alistamiento de Mercancias TaniaDocument3 pagesInforme Alistamiento de Mercancias TaniaCarlos CarrilloNo ratings yet

- Funciones de StellaDocument29 pagesFunciones de StellajhonNo ratings yet

- CUESTIONARIO para Las Estaciones de ServicioDocument5 pagesCUESTIONARIO para Las Estaciones de ServicioJulio Francisco Ramirez SanojaNo ratings yet

- Anteproyecto - Copia, 2Document20 pagesAnteproyecto - Copia, 2jomado04No ratings yet

- Ejemplo SIPOCDocument5 pagesEjemplo SIPOCrobertoNo ratings yet

- Avance AcademicoDocument3 pagesAvance AcademicoAdlin ZuritaNo ratings yet

- Informe de PrácticasDocument51 pagesInforme de PrácticasJHON FRANCO TITO TORREJONNo ratings yet

- CasingHangersPDFDocument9 pagesCasingHangersPDFoscarmaumarNo ratings yet

- Arquitectura de Posguerra en España 1939-1962Document150 pagesArquitectura de Posguerra en España 1939-1962Sebastián BacadareNo ratings yet

- Plan de Mantenimiento FinalDocument28 pagesPlan de Mantenimiento FinalEdwin Henostroza Cipriano100% (1)

- Aplicación de Un Plan de Mantenimiento en La Draga Marinero Rivas Del Terminal Portuario de Salaverry para Mejorar Su FuncionamientoDocument112 pagesAplicación de Un Plan de Mantenimiento en La Draga Marinero Rivas Del Terminal Portuario de Salaverry para Mejorar Su FuncionamientoZenaido SoldevillaNo ratings yet

- 018 Procedimiento Gestion IncidenciasDocument10 pages018 Procedimiento Gestion Incidenciasalexander recaldeNo ratings yet

- Reporte de Proyecto Semestral de Estudio de Tiempos y MovimientosDocument14 pagesReporte de Proyecto Semestral de Estudio de Tiempos y MovimientosKein RGNo ratings yet

- Estudio de Tiempos (Ford) PDFDocument200 pagesEstudio de Tiempos (Ford) PDFLeonardo Morales AguiarNo ratings yet

- Inspeccion de Seguridad ProgramadaDocument2 pagesInspeccion de Seguridad ProgramadaDegin MozzonNo ratings yet

- FM01 - Datos Maestros de PresupuestosDocument7 pagesFM01 - Datos Maestros de Presupuestosisraelv555No ratings yet

- Unidad 2. Diseño Orientado A ObjetosDocument11 pagesUnidad 2. Diseño Orientado A ObjetosRobert ValerioNo ratings yet

- Bomba de Vacío Super EvacDocument9 pagesBomba de Vacío Super EvacRolando ShicshiNo ratings yet

- Taller N°4 - O2 - 2022Document4 pagesTaller N°4 - O2 - 2022jorgeNo ratings yet

- Ejercicios Aplicaciones Sistemas de Ecuaciones Lineales 02-17Document3 pagesEjercicios Aplicaciones Sistemas de Ecuaciones Lineales 02-17EdersonNo ratings yet

- Muros de TablarocaDocument31 pagesMuros de TablarocaGuillermo Ortega100% (1)

- Practica #3Document3 pagesPractica #3Huamani JorgeNo ratings yet

- Modelo Ejemplo de Curriculum Vitae Tipo InformaticaDocument3 pagesModelo Ejemplo de Curriculum Vitae Tipo InformaticaLiNe Isenia DiazNo ratings yet