Professional Documents

Culture Documents

Final Conservas

Uploaded by

Alexander GarciaOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Final Conservas

Uploaded by

Alexander GarciaCopyright:

Available Formats

UNIVERSIDAD

RICARDO PALMA

ESCUELA DE INGENIERIA INDUSTRIAL

FACULTAD DE INGENIERIA

PROCESO DE ELABORACIÓN

DE CONSERVAS

PROCESOS DE MANUFACTURA II

Ing. Palma Pérez Walther

Grupo: 01

SubGrupo: 04

INTEGRANTES

CUADROS ZARATE, VANESSA 201420287

GUERRA CABRERA, PAOLA 201510403

LÓPEZ FOLRES, CLAUDIA 201420669

2018-II SANTOS CHIPANA, MELISSA 201512301

SEQUEIROS SOTO, FIORELLA 201510383

VELÁSQUEZ COQUIS, KAYLA 201511695

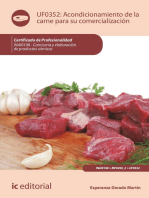

PROCESO DE ELABORACIÓN DE CONSERVAS

INDICE

1. OBJETIVOS ............................................................................................................................................ 4

2. INTRODUCCIÓN .................................................................................................................................... 4

3. RESUMEN ............................................................................................................................................. 5

4. HISTORIA Y ANTECEDENTES ................................................................................................................ 6

LA CONSERVA EN ESPAÑA ................................................................................................................... 6

CONSERVAS EN AMÉRICA LATINA ...................................................................................................... 6

5. FUNDAMENTOS TEÓRICOS.................................................................................................................. 7

¿QUE ES CONSERVA? ............................................................................................................................ 7

PROCESOS DE CONSERVACIÓN ........................................................................................................... 7

o SECADO O DESHIDRATADO ......................................................................................................... 7

o ADICIÓN DE SAL O SALADO ......................................................................................................... 8

o AHUMADO .................................................................................................................................... 8

o ENLATADO Y EMBOTELLADO ...................................................................................................... 8

o CONGELACIÓN .............................................................................................................................. 8

o REFRIGERACIÓN ........................................................................................................................... 9

o CONSERVACIÓN POR MEDIOS QUÍMICOS .................................................................................. 9

o CONCENTRADO DE AZÚCAR ........................................................................................................ 9

o ENCURTIDOS ................................................................................................................................ 9

6. OPERACIONES UNITARIAS GENERALES Y ASPECTOS AMBIENTALES .............................................. 10

OPERACIONES UNITARIAS ..................................................................................................................... 12

LAVADO DE ENVASES .......................................................................................................................... 12

PREPARACIÓN LÍQUIDA DE GOBIERNO ............................................................................................. 13

LLENADO DE ENVASES Y ELIMINACIÓN DE AIRE OCLUIDO .............................................................. 13

CIERRE DE ENVASES ............................................................................................................................ 15

ESTERILIZACIÓN ..................................................................................................................................16

SISTEMA POR CARGAS ........................................................................................................................16

SISTEMA CONTINUO ........................................................................................................................... 18

PASTEURIZACIÓN................................................................................................................................ 21

SISTEMA LTLT EN PRODUCTOS ENVASADOS .................................................................................... 21

SISTEMA HSTT .....................................................................................................................................22

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 2

PROCESO DE ELABORACIÓN DE CONSERVAS

ACONDICIONAMIENTO FINAL (ENFRIAMIENTO, ETIQUETADO, ENCAJADO, PALETIZADO) ..........22

7. SEGURIDAD EN LA INDUSTRIA CONSERVERA .................................................................................. 23

Normas de Higiene .................................................................................................................................. 24

Normas de Seguridad .............................................................................................................................. 24

8. PROCESADO DE CONSERVAS DE PESCADO ...................................................................................... 25

TÚNIDOS ............................................................................................................................................. 25

PROCESO DE CABALLA ...................................................................................................................... 28

PROCESADO DE LOS CEFALÓPODOS ................................................................................................ 30

MOLUSCOS ......................................................................................................................................... 32

SEMICONSERVAS DE ANCHOAS Y OTROS CUPLEIDOS .................................................................... 33

CAVIAR ................................................................................................................................................ 35

CONTROL DE CALIDAD ....................................................................................................................... 37

9. PROCESADO DE FRUTAS Y HORTALIZAS .......................................................................................... 44

NECTARES Y ZUMOS .......................................................................................................................... 44

CONFITURAS Y MERMELADAS .......................................................................................................... 47

CONSERVAS FRUTAS EN ALMÍBAR ................................................................................................... 50

CONSERVAS DE VEGETALES AL NATURAL ............................................................................................ 52

PROCESADO DE ESPARRAGOS .......................................................................................................... 52

PROCESADO DE PIMIENTOS EN CONSERVA ..................................................................................... 54

PROCESADO DE CORAZONES DE ALCACHOFAS EN CONSERVA ...................................................... 55

PROCESADO DE JUDIAS VERDES ....................................................................................................... 57

PROCESADO DE VEGETALES EN SALMUERA (ENCURTIDOS) .......................................................... 58

CONSERVAS DE SETAS ....................................................................................................................... 59

10. PROCESADO DE CONSERVAS DE PREPARADOS CÁRNICOS Y PLATOS PREPARADOS ............... 60

CONSERVAS DE PATÉS ....................................................................................................................... 60

EMBUTIDOS COCIDOS ....................................................................................................................... 62

PLATOS PREPARADOS ....................................................................................................................... 63

CONTROL DE CALIDAD ....................................................................................................................... 64

11. ANEXOS .................................................................................................................................................. 67

12. CONCLUSIONES Y RECOMENDACIONES .............................................................................................. 70

13. BIBLIOGRAFÍA ........................................................................................................................................ 71

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 3

PROCESO DE ELABORACIÓN DE CONSERVAS

1. OBJETIVOS

o Reconocer los distintos procesos asociados a las diferentes líneas de producción en la industria

conservera para tener un panorama amplio de este mercado de producción

o Analizar el acoplamiento de tecnologías y técnicas para la conservación de alimentos

o Determinar la importancia del Control de Calidad en el proceso de conservación de productos

alimenticios

2. INTRODUCCIÓN

Muchos de nosotros conocemos o sabemos que es una conserva, pero alguna vez nos hemos

preguntado ¿Cuál es su finalidad o como se fabrican?, ¿Qué procesos tiene que realizarse para poder

adquirirla? Con este trabajo buscamos informar la finalidad de una conserva, cuales son los procesos

por los que pasan, sabemos que existen distintos tipos de productos conservados y no se realizan de

la misma forma.

El siguiente capítulo describe los diferentes procesos productivos del conjunto de la industria

conservera, indicando las tecnologías aplicada así como los aspectos e impactos ambientales

derivadas de estas.

La elaboración de conservas a partir de vegetales, pescados y carnes tienen operaciones principales

comunes (por ejemplo el tratamiento térmico para su conservación) y operaciones principales

características del tipo de materia prima procesada (eviscerado, pelado, picado).

Además, estos tres tipos de industrias tienen en común operaciones auxiliares que dan servicio a las

instalaciones y equipos del proceso principal (producción de vapor)

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 4

PROCESO DE ELABORACIÓN DE CONSERVAS

3. RESUMEN

Sabemos que todos los alimentos sufren alteraciones al ser almacenados o cocinados ya sea en la

industria o en los hogares. Sin embargo, en los procesos industriales las variables que influyen en la

pérdida de nutrimentos están controladas y en muchas ocasiones esta pérdida es menor que en los

preparados en casa. Entre más tiempo tarda el alimento fresco en llegar a tu mesa, habrá más pérdida

de nutrimentos.

En el enlatado el tiempo entre la cosecha, el transporte y el procesamiento de los alimentos es

relativamente corto, en la mayoría de los casos bastan unas cuantas horas para que la fruta u hortaliza

se encuentre preparada y lista para envasarse, siendo ésta una de las principales razones por las que

se mantiene el alto valor nutrimental de los alimentos enlatados. Estos se preparan a una temperatura

controlada para que la pérdida de nutrimentos sea menor. Una vez que se ha enlatado el producto,

es sometido a un proceso térmico de esterilización, en donde se manejan altas temperaturas (120-130

°C) en corto tiempo (< 30 minutos), este proceso inactiva las enzimas propias del alimento evitando

la maduración y por lo tanto la pérdida de nutrimentos se detiene debido a la ausencia de oxígeno y

del contacto del producto con el medio exterior.

Los nutrimentos en los alimentos enlatados se condensan y es una manera fácil y segura de agregar

vitaminas y minerales a la dieta. Los alimentos enlatados no necesitan refrigeración, por lo tanto son

indispensables en los casos de emergencia o desastres naturales. Los alimentos enlatados tienen una

vida de anaquel más larga que cualquier empaque de otro material, además, cuando son guardadas

a temperatura ambiente, conservan sus vitaminas durante muchos años sin necesidad de

refrigeración.

En general se lleva a los siguientes procesos para conservar los alimentos en conservas: Primero el

alimento seleccionado llega a la planta empacadora.

Segundo todos los alimentos que se enlatan pasan un control de calidad fisicoquímico y sensorial

antes de ingresar a proceso. Esto quiere decir que “sólo los mejores productos son enlatados” Dichos

alimentos son sometidos a un proceso de lavado y posteriormente se pelan, se cortan y se rebanan

desechando las partes no comestibles. Inmediatamente después algunos alimentos (como los guisos)

se cuecen el tiempo justo para neutralizar las enzimas que podrían descomponer los alimentos, para

conservar su sabor y su color, otros como las frutas y las verduras pasan directamente al paso cinco.

Se introducen los alimentos en las latas y se sellan para someterlas al proceso térmico de esterilización.

Finalmente, las latas son etiquetadas y apiladas para ser distribuidas.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 5

PROCESO DE ELABORACIÓN DE CONSERVAS

4. HISTORIA Y ANTECEDENTES

Antes de las conservas eran conocidos otros métodos para mantener las propiedades de los alimentos

de la vida diaria, como conservarlos en lugares secos y oscuros, envolverlos en sustancias protectoras

como azúcar para conservar las frutas y vegetales, vinagre para legumbres y frutos, grasa, aceite,

arcilla, miel, hielos, etcétera, y eran conocidos los procesos para hacer ahumados y salazón. (Existe

una historia sobre el uso de la sal para conservar principalmente la carne, este era utilizado

comúnmente en los viajes de barcos ya que podían durar meses enteros y la carne por si sola no se

podía conservar así que decidieron implementar esta medida)

LA CONSERVA EN ESPAÑA

El primer español que supo ver en éste nuevo invento algo rentable fue José Colin, el cual en 1820

montó una fábrica en Nantes y se dedicó a producir y envasar sardinas fritas y luego conservadas en

aceite, llegando a tener una producción de más de 10.000 botes al día, de ahí el dicho, hasta muy

entrado el siglo XX, de envasados al estilo de Nantes. La fábrica de Nantes fue convertida en museo

por la casa Amieux pero fue destruida en 1943 en un bombardeo aéreo de la Segunda Guerra

Mundial. La noticia de la conserva llegó a España en el año 1840 con el naufragio frente a Finisterre de

un velero francés, en menos de un año se creó la primera fábrica conservera de pescado. Ocho años

más tarde aparecerá en La Rioja la primera instalación de conservas vegetales y en la segunda mitad

del siglo XIX la almadraba de atún despunta gracias a la aplicación conservera de su producto y no

estar circunscrito el consumo de atún a los pocos días de su captura, en donde el Golfo de Cádiz, y

particularmente Isla Cristina, tuvo un papel impulsor de la conserva atunera como exportador

fundamentalmente a Italia.

España es hoy uno de los primeros productores mundiales de conservas, y sus productos gozan de

reconocimiento internacional.Las formas tradicionales de conserva en la cocina española son:

Salazón - Es decir mediante secado por sal, uno de los ejemplos más claros son el bacalao en

salazón, la sardina y el jamón.

Orza - Es decir mediante inmersión en grasas animales.

Encurtidos - Como las aceitunas

CONSERVAS EN AMÉRICA LATINA

La pionera en la fabricación de conservas en América latina estuvo ubicada en Chile, concretamente

en Valparaíso en 1872, su producción no era constante, ya que sólo funcionaba en los cortos periodos

de temporada marisquera, pero sigue hasta la actualidad llevada por sus herederos dicha empresa,

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 6

PROCESO DE ELABORACIÓN DE CONSERVAS

ampliando la producción en estos momentos a fabricación de envases. Más tarde en el siglo XIX se

descubre que el vapor es más eficaz que el agua hirviendo para la esterilización.

En la actualidad se ha conseguido la esterilización en ausencia de oxígeno. Uno de los mayores

avances es el uso de Pouches Retornables, o bolsas de materiales plásticos flexibles de alta barrera,

que permiten esterilizar los alimentos en autoclaves y obtener mayores beneficios en sabor,

preservación de textura y elementos nutrimentales, menores tiempos de cocción, facilidad de

transportar y abrir, beneficios ambientales, vida de anaquel comparable a las latas, para uso en horno

de microondas, etc.

5. FUNDAMENTOS TEÓRICOS

¿QUE ES CONSERVA?

Una conserva no es más que el resultado de un proceso de manipulación de alimentos que va a evitar

o ralentizar su deterioro (pérdida de calidad, contestabilidad y valores nutricionales) y permitir así que

se conserven sus propiedades durante un largo periodo de tiempo. El objetivo final de una conserva

es mantener los alimentos preservados de la acción de microorganismos y otros factores capaces de

modificar las condiciones sanitarias de los mismos y sus características organolépticas.

El envase hermético de hojalata (que aporta mayor resistencia y previene del efecto de la luz, evitando

la pérdida de vitaminas) y de la autoclave para la esterilización a temperaturas por encima de 100 °C,

contribuyeron a que las conservas esterilizadas por calor se consolidaran como uno de los sistemas

de conservación de alimentos más eficaces y seguros, siendo la industria conservera la que garantiza

de una manera fiable la conservación de los alimentos.

Actualmente se está avanzando mucho en el uso de pouches, que son envases fabricados con

materiales plásticos que permiten la esterilización y, a su vez, permiten preservar las propiedades

nutricionales, la textura y características organolépticas, aparte de permitir facilidades de transporte y

uso.

PROCESOS DE CONSERVACIÓN

o SECADO O DESHIDRATADO

Este es uno de los métodos más antiguos utilizados por el ser humano para preservar los alimentos.

El método se basa en el hecho de que los microorganismos que contaminan los alimentos no pueden

crecer en los alimentos secos. Tradicionalmente, carnes, frutas, vegetales, etcétera, eran colocados a

la luz solar para que se les evaporara el agua que tenían; de esta manera, se lograba que durara

mucho más tiempo que si se mantuvieran sin ese tratamiento. En la actualidad, la deshidratación es

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 7

PROCESO DE ELABORACIÓN DE CONSERVAS

un proceso industrial, en si consiste en quitar toda el agua de un alimento para así evitar que se

reproduzcan las bacterias Se puede realizar mediante la aplicación metódica, progresiva y continuada

de calor, o por liofilización

o ADICIÓN DE SAL O SALADO

Este método de preservación de alimentos es utilizado desde épocas remotas. Carnes y pescados

pueden ser tratados con sal de cocina, la cual los deshidrata y evita el ataque de gérmenes, actuando

como antiséptico protegiendo a los alimentos.

o AHUMADO

El Ahumado es otro método que ha sido utilizado desde épocas remotas; el ahumado conserva los

alimentos gracias al efecto antimicrobial del humo de la madera quemada, la deshidratación, la

destrucción de gérmenes y enzimas por calentamiento del alimento durante el proceso. 1 Aplica

principalmente a carnes, pescados y algunos quesos.

o ENLATADO Y EMBOTELLADO

Es una técnica de preservación de alimentos ampliamente utilizada en la actualidad, y útil

prácticamente para cualquier clase de alimentos. Los alimentos son sellados en su recipiente después

de hacerse el vacío y calentados. Cualquier organismo presente es eliminado por este procedimiento,

y otros no pueden llegar porque los alimentos están aislados al sellarse la lata. Todo el proceso, que

incluye el llenado y el sellado de las latas o contenedores, es realizado automáticamente en las

industrias modernas.

Los microorganismos y las enzimas necesitan cierto grado de temperatura para alterar los alimentos,

pero un exceso de temperatura los destruye. Por eso se emplea la esterilización por calor para

conservar los alimentos, en especial los enlatados. Las latas llenas y herméticamente cerradas, se

someten a elevadas temperaturas (entre los 100º y 150º C.) durante un tiempo determinado. Una vez

esterilizadas las latas, y mientras éstas no se abran y deterioren, los productos en ellas se mantendrán

inalterados durante un tiempo prolongado. Por esta razón es inútil guardar las latas de conservas en

un refrigerador antes de abrirlas.

El embotellado es generalmente utilizado para frutas y vegetales. El proceso es parecido al del

enlatado, pero los alimentos se colocan en botellas en vez de latas.

o CONGELACIÓN

La congelación de los alimentos a temperaturas por debajo de los cero grados puede ser utilizada

para la mayoría de los alimentos como carnes, pescados, frutas, verduras, etcétera, incluyendo

comidas ya cocinadas y preparadas. Cuando se utiliza esta técnica, los alimentos son congelados

rápidamente para evitar cambios en la textura y en el sabor.

La refrigeración: entre 3 °C y 8 °C los alimentos se conservan unos cuantos días.

La congelación: entre -6 °C y -18 °C los alimentos se pueden conservar hasta 3 meses.

La ultracongelación: temperaturas inferiores a -18 °C, pero no mayores a los -35 °C. Los

alimentos se pueden conservar hasta un año.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 8

PROCESO DE ELABORACIÓN DE CONSERVAS

o REFRIGERACIÓN

El proceso en que un alimento es enfriado al vacío tiene como objetivo prolongar la vida útil de los

alimentos, es decir, alargar el tiempo entre la producción y el consumo por parte del ser humano de

forma tal que resulte segura, sin tener que recurrir al congelado u otros métodos de conservación. El

período de prolongación de la calidad del producto depende de los factores involucrados en el

proceso del vacío, ya que cada uno interactúa entre sí durante el mismo.

La finalidad de este proceso es que la carne sea recubierta por un film que actúe como barrera tanto

para el vapor de agua como para el oxígeno, de manera que se logre el microclima adecuado entre

el film y el corte para la proliferación de bacterias benéficas tales como las lácticas (parecidas a las

que se encuentran en el yogur) ya que el ácido láctico es un conservante natural para los alimentos.

Al mismo tiempo, se obtiene así un hábitat no propicio para el desarrollo de bacterias indeseadas que

perjudiquen la carne o la tornen peligrosa para su consumo, disminuyendo al mínimo el desarrollo de

las mismas y evitando la putrefacción.

o CONSERVACIÓN POR MEDIOS QUÍMICOS

Hay sustancias químicas que destruyen los microbios, por lo tanto, pueden ser añadidas a los

alimentos para conservarlos. Estas sustancias se conocen, en general, como aditivos químicos. Dentro

de los aditivos químicos más utilizados en la actualidad tenemos: ácido acético, citrato de sodio,

propionato de calcio, nitritos y nitratos. Si bien hay aditivos alimentarios que preservan los alimentos

y evitan que se dañen, algunos también pueden afectar nuestra salud. Por eso, los alimentos que

contienen aditivos deben consumirse con cierta cautela, ya que al ser ingeridos en grandes cantidades

pueden resultar dañinos.

o CONCENTRADO DE AZÚCAR

Consiste en añadir azúcar a preparados de frutas. De esta manera se evita la oxidación del fruto, ya

que se impide su contacto con el oxígeno del aire. Además, una alta concentración de azúcar en

el almíbar ayuda a mantener la firmeza del producto. Este método es utilizado en la preparación de

frutas, mermeladas, frutas abrillantadas, entre otros, tanto a nivel doméstico como industrial. Una vez

preparadas, las frutas son envasadas en botellas o latas, y así se preservan con toda su frescura por

largos períodos.

o ENCURTIDOS

Consiste en colocar ciertos alimentos, como zanahorias, cebollas, pepinos, aceitunas, alcaparras, entre

otros, en un medio hostil para los microorganismos, tal es el caso del vinagre y la sal en agua. Los

alimentos son colocados en una disolución de agua con vinagre y sal, en un envase de vidrio, para su

preservación.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 9

PROCESO DE ELABORACIÓN DE CONSERVAS

6. OPERACIONES UNITARIAS GENERALES Y ASPECTOS

AMBIENTALES

Los procesos de producción en la industria alimentaria normalmente consisten en las siguientes fases:

lavado de materia primera

eliminación de la parte no comestible

preparación del producto alimenticio

envasado

Dichas fases de proceso puede ser aplicada a cualquier industrial conservera y los que las hace

características respecto al resto de industrial alimenticias es el tratamiento térmico o pasteurización

aplicada tras el envasado cuya finalidad es la destrucción microbiana.

La elaboración de conservas parte de la materia prima: frutas, verduras, pescado o carne. La cual es

acondicionada aplicándose diferentes tratamientos como el lavado, pelado o cortado. Una vez

preparado el producto es envasado en envases metálicos o de vidrio a los que se les añada en la

mayoría de los casos un líquido de gobierno que optimiza y protege al alimento del tratamiento

posterior.

Las características básicas de una industria de elaboración de conserva son:

1. actividad simple e independiente de la cadena de frio. Al perder la dependencia de la cadena

de frio mediante la conversación, conseguimos aumentar la vida útil del producto y se

disminuyen costos.

2. Eficiencia elevada desde el punto de vista energético

3. Ayuda a superar las limitación de la producción estacional

4. Reducen las pérdidas de producto por no dispone de medios para conservarlas

adecuadamente

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 10

PROCESO DE ELABORACIÓN DE CONSERVAS

Proceso general de la industria conservera

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 11

PROCESO DE ELABORACIÓN DE CONSERVAS

OPERACIONES UNITARIAS

LAVADO DE ENVASES

Previamente, antes de proceder al llenado de los envases, a pesar de que son suministrados

normalmente limpios, es a menudo necesario lavarlos antes de su utilización. Para que el

lavado sea efectivo debe hacerse mediante rociados de agua caliente con el envase invertido,

ya que un chorro de vapor en insuficiente para un limpiado correcto.

Es importante que el envase quede limpio ya que juega un papel fundamental ya que

acompaña al producto durante toda la vida comercial de este, contribuyendo de forma

significativa.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 12

PROCESO DE ELABORACIÓN DE CONSERVAS

PREPARACIÓN LÍQUIDA DE GOBIERNO

La mayoría de los productos envasados se rellenan con soluciones calientes de jarabes azucarados,

salmueras (sal con un poco de azúcar) o salsas, que deben estar a la temperatura más alta posible en

el momento de incorporación al envase. Esto contribuye a optimizar el proceso de esterilización,

porque el envase parte de una temperatura inicial alta, y al mismo tiempo ayuda a eliminar el aire del

espacio de cabeza del envase.

En el caso de hortalizas se emplea una solución de salmuera del 2% que contiene un poco de azúcar

para intensificar el sabor.

La mayoría de las frutas excepto la manzana, se envasan en almíbar. Esto endulza el fruto al mismo

tiempo ayuda a mantener la textura firme y a prevenir la pérdida de color que podría tener lugar por

la degradación de los pigmentos antociánicos.

Este proceso genera únicamente aguas residuales de limpieza.

LLENADO DE ENVASES Y ELIMINACIÓN DE AIRE OCLUIDO

Una vez lavados los envases se procede al llenado que se realiza de manera uniforme con la cantidad

de producto apropiada, para conseguir expulsar los gases indeseables, en especial el oxígeno. Es en

este punto donde se adiciona el líquido de cobertura que según el tipo de conserva podrá tratarse de

una salmuera, una salsa, un jugo o un jarabe.

Existen en el mercado diferentes equipos de llenado, desde los semiautomáticos o los automáticos

totalmente, sin embargo, para productos como espárragos, es necesario el llenado a mano.

Normalmente se emplean llenadoras sólido/líquido para productos constituidos por pequeños trozos,

tales como judías verdes, habas que llevan un líquido de cobertura. Los envases son introducidos en

la máquina sobre una pequeña cinta transportadora y transferidos directamente por medio de un

alimentador sincronizado hacia la cabeza llenadora de sólidos. El envase, mientras se mueve, recibe

la cantidad prefijada de producto pasando luego a la cabeza llenadora de líquido yendo colocados

los envases sobre plataformas elevadoras hasta los lugares de llenado. Aquí se llenan por gravedad

dejando un espacio de cabeza predeterminado.

Las llenadoras de pistón o émbolo constan de un tanque cilíndrico con cilindros externos de medida

en los que el producto es drenado a medida que el tanque gira.

Una vez llenos los envases y sin haber sido cerrados se realiza un precalentamiento de estos con el

fin de eliminar el aire ocluido en el interior de los envases, obtener un vacío parcial que evite

alteraciones durante el almacenamiento y reducir el tiempo de esterilización, a la vez que se disminuye

la presión interior que soporta el envase durante el período de esterilización.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 13

PROCESO DE ELABORACIÓN DE CONSERVAS

En el caso de algunos alimentos ácidos, como la fruta enlatada, se produce hidrógeno en la lata por

el ataque de ácidos a la base de acero de la hojalata. Una vez que se ha producido suficiente

hidrógeno, el envase puede reventar a no ser que se haya dejado el vacío suficiente.

Otra posibilidad es realizar el llenado con el producto o el líquido de gobierno en caliente, caso que

se aplica sobre todo a envases de formato pequeño. En este caso durante el cierre será necesario la

aplicación de chorros de vapor.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 14

PROCESO DE ELABORACIÓN DE CONSERVAS

CIERRE DE ENVASES

El cerrado de los envases es un punto esencial del proceso de enlatado, ya que un incorrecto

cerrado daría lugar a una recontaminación del alimento una vez esterilizado.

Existen varias alternativas de cerrado en función del tipo de envase. Así en el caso de envases de

cristal, se cierran normalmente al vacío, y en el caso de las latas estás pueden cerrarse mediante la

formación de una doble costura del mismo tipo que la usada sobre el otro extremo de la lata,

pudiéndose realizar al vacío.

Es de suma importancia, la inspección y el control del cierre efectuado durante el proceso de

fabricación. En la elaboración de conservas, se consideran principios esenciales; la consecución de

la esterilidad comercial del producto mediante la aplicación de calor, y que el producto quede

suficientemente protegido contra una posible contaminación posterior. Para que el proceso de

esterilización sea efectivo, es fundamental contar con un buen cierre.

Para satisfacer estos objetivos, el envase juega un papel decisivo: los cierres han de poseer unas

características tales que les permitan soportar, en condiciones normales, los procesos de

esterilización, manipulación, transporte y almacenamiento de forma que se evite la contaminación

bacteriológica, corrosión y alteración del producto contenido.

Partes de una lata Partes de un envase de cristal

Por lo tanto, el recipiente destinado a contener el producto debe cumplir una serie de requisitos

técnicos, llenarse adecuadamente y cerrarse herméticamente, con objeto de que el envase sea

impermeable al aire y al agua. De esta manera, el producto queda protegido contra cualquier

posible contaminación. Su interior debe ser resistente a las reacciones químicas indeseables, y su

exterior resistente a la corrosión en las condiciones habituales de almacenamiento.

El cerrado puede realizarse tanto con aparatos manuales como con máquinas muy modernas y

eficientes con velocidades de cerrado de mil o más botes por minuto.

Uno de los controles a realizar, de suma importancia, es la inspección del cierre efectuado durante

el proceso de fabricación.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 15

PROCESO DE ELABORACIÓN DE CONSERVAS

ESTERILIZACIÓN

El tratamiento térmico es la operación más importante del proceso de fabricación de los

productos en conserva. En esta operación el alimento es calentado a una temperatura

suficientemente elevada y durante un tiempo suficientemente largo, como para destruir la

actividad microbiana y enzimática en el alimento, permitiendo alargar la vida útil del producto.

Hoy en día se clasifican los diferentes mecanismos de esterilización en dos sistemas: por

cargas y en continuo. La diferencia entre ellos radica en que en el primer sistema se trabaja

con autoclaves con un sistema en discontinuo que dificulta la automatización de la línea de

producción, y en el segundo con esterilizadores en continuo en el que el producto se hace

circular por diferentes zonas a diferentes temperaturas, que se mantendrán constantes

durante todo el tiempo en que el esterilizador esté en marcha.

Este segundo sistema supone:

Un ahorro energético

Un tratamiento uniforme del producto

La desventaja del primer sistema, por cargas, se puede soslayar montando varios autoclaves

en paralelo y un sistema mecanizado de alimentación, el cual se encarga de colocar los envases

en las cestas, transportarlas hasta el autoclave que esté dispuesto para comenzar la operación,

introducirlas en él, y una vez transcurrido el tiempo de proceso, sacarlas del autoclave y

desencestarlas.

Los criterios de selección del sistema a utilizar según producto y producción de la industria

son los siguientes:

SISTEMA POR CARGAS

Por cargas: Cuando la fábrica produce un número considerable de alimentos distintos, en envases

diferentes y de tamaños variados, ya que presentan la flexibilidad suficiente para responder de forma

eficiente a las variaciones de tiempos y temperaturas de proceso que exige ese tipo de producción.

a) Calentamiento por vapor de agua saturado

Principio: El producto es esterilizado dentro de autoclaves utilizando como fluido calefactor el vapor

de agua saturado, libre de aire.

Este tipo de autoclave de sección circular dispuesto bien en posición vertical u horizontal, es

ampliamente empleado en la industria conservera.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 16

PROCESO DE ELABORACIÓN DE CONSERVAS

Existe la posibilidad de realizar el enfriamiento de los envases bien en el interior o en el exterior de

los autoclaves. Si se realiza en el interior del autoclave al iniciarse el enfriamiento la presión del recinto

se reduce bruscamente mientras que la presión del interior del envase se mantiene elevada debida al

tratamiento térmico. Dicha diferencia de presión exige que los envases presenten una resistencia

mecánica elevada, cosa que únicamente cumplen los envases de hojalata

b) Calentamiento por mezcla de vapor de agua - aire

Principio: Se basa en el mismo principio que el sistema de calentamiento por vapor de agua saturado

excepto en que los equipos disponen de sistemas de inyección de aire comprimido, variante que

permite mantener durante todo el proceso la presión del recinto superior a la del interior del envase.

En estas condiciones es posible la esterilización de los productos en cualquier tipo de envase, sin que

su resistencia mecánica sea un factor limitante.

Esquema:

Esquema de funcionamiento de un autoclave horizontal, calentado por mezcla vapor – aire.

c) Calentamiento por agua sobrecalentada

Principio: El producto es esterilizado a partir de agua sobrecalentada mantenida en el autoclave a una

presión superior a la de saturación del vapor a la temperatura de trabajo. En este caso el calentamiento

del producto se consigue por intercambio de calor sensible cuyo coeficiente de transferencia de calor

es mucho menor que en el caso de la condensación del vapor.

El agua irá perdiendo temperatura a medida que recorra la superficie a calentar lo que conllevará a

una estratificación por densidad. Es necesario, por tanto, que el agua esté en movimiento en todo

momento, y con una velocidad de circulación que siempre sea la misma.

d) Calefacción por inmersión

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 17

PROCESO DE ELABORACIÓN DE CONSERVAS

Principio: La esterilización se realiza utilizando como medio calefactor la inmersión de los envases en

agua sobrecalentada. Para evitar que la estratificación natural del agua por temperaturas dentro del

autoclave no permita un tratamiento homogéneo del producto, se aplica agitación al producto o bien

se hace recircular el agua.

Esquema:

Convenience Food Sterilizer

e) Calefacción por lluvia

Principio: En este caso el calentamiento se consigue por medio de un gran caudal de agua

sobrecalentada que se deja caer sobre las cestas llenas de envases. El volumen total de agua es muy

inferior comparado con el utilizado en los otros sistemas anteriores, y se calienta por inyección

directa de vapor o por calentamiento indirecto en un cambiador de calor apropiado.

SISTEMA CONTINUO

En continuo: Se aplica en el caso de que se trabaje con grandes series del mismo producto en el

mismo envase.

f) Esterilizadores hidrostáticos

Principio: Constan de una cámara de vapor parcialmente llena de agua que se mantiene bajo presión

gracias a dos columnas hidrostáticas, de 12 a18 metros de altura, a las que está conectada. En estas

condiciones la temperatura de la cámara de vapor es la del vapor saturado a la presión a la que se

encuentre, y que se corresponde con el desnivel existente entre la altura del agua en la cámara de

vapor y en las dos columnas hidrostáticas.

Debido a que al iniciarse el enfriamiento la presión interior del envase es superior a la del recinto, este

sistema de esterilización no es apropiado a productos que se envasen con materiales o con tipos de

cierre que no soporten esa presión interna.

Esquema:

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 18

PROCESO DE ELABORACIÓN DE CONSERVAS

Esquema de un esterilizador hidrostático

g) Esterilizadores neumohidrostáticos

Principio: Este sistema de esterilización surgió para contrarrestar el vacío que dejaba el sistema

anterior, que no permitía aplicar la esterilización hidrostática a los envases semirrígidos o deformables.

El principio es el mismo que el anterior con la única variación es la utilización de agua sobrecalentada

en vez de vapor de agua.

h) Esterilizadores continuos

Principio: Compuesto de dos o más carcasas horizontales cilíndricas, colocadas en serie, y en las que

se produce el calentamiento y el enfriamiento de forma sucesiva para todos los envases.

En la primera carcasa se produce la esterilización mediante vapor de agua, y en las siguientes se

efectúa el enfriamiento a sobrepresión o a presión atmosférica por inmersión parcial en agua. El

traspaso de los envases se realiza por medio de una exclusa que permite el paso de una carcasa a

otra.

Esquema:

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 19

PROCESO DE ELABORACIÓN DE CONSERVAS

Sección del esterilizador Sterilmatic

i) Esterilizadores por llama directa

Principio: Se basa en el principio de que la velocidad de penetración del calor es directamente

proporcional a la diferencia de temperaturas entre el producto y el medio de calefacción.

Los envases son precalentados con vapor vivo, para posteriormente recibir un calentamiento intenso

por contacto con las llamas de unos quemadores de gas a 1.100 ºC. y un calentamiento con llama más

suave durante el tiempo necesario para esterilizar el producto. El enfriamiento de los envases se realiza

posteriormente por medio de duchas de agua fría.

Balance de Materia y Energía en el esterilizado

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 20

PROCESO DE ELABORACIÓN DE CONSERVAS

Entrada Salida

Producto Cantidad Producto Cantidad

Producto

Producto

1 000 kg envasado 1 000 kg

envasado

esterilizado

Vapor 300-750 kg

Agua 3-7 m3 Agua residual 3-7 m3

PASTEURIZACIÓN

Dicho tratamiento corresponde a la aplicación de temperaturas inferiores a la esterilización (inferiores

a 100°C) y con intensidad baja con el objetivo de conseguir una estabilización del producto que

respete sus cualidades organolépticas.

En el caso de los zumos de fruta (tipo de conserva que utiliza dicho tratamiento) no es necesario un

tratamiento con temperatura superior, caso de la esterilización, ya que en los alimentos ácidos no es

posible el crecimiento de bacterias esporuladas.

Existen dos sistemas de pasteurización:

-Baja temperatura durante un tiempo largo: este sistema puede trabajar por cargas o continuo, para

todo tipo de presentación del producto 8liquido o sólido, a granel, envasado)

-alta temperatura durante un tiempo corto: En este caso el sistema solo se aplica productos líquidos

en procesos continuos.

SISTEMA LTLT EN PRODUCTOS ENVASADOS

En el primer sistema LTLT en el caso d productos envasados, el calentamiento del producto se

consigue por inmersión o por pulverización de agua caliente

1. Inmersión en baño de agua

Características: Utilizado para la pasteurización de productos cárnicos, el pasteurizador consta

de dos secciones, una de calentamiento y otra de enfriamiento, ambas formadas por

recipientes rectangulares llenos de agua a la temperatura adecuada. Dichos recipientes son

recorridos por unos transportadores que se encarga de desplazar a los productos por el

interior del baño. A la salida del segundo baño, el de enfriamiento, se puede disponer de una

sección de enfriamiento por aire que la vez seque superficialmente el envase.

2. Lluvia de agua

Características: utilizado en el caso de conservas envasadas en tarros de vidrio, consta de un

túnel calorifugado, por el interior del cual se desplazaran los envases. Existen diferentes zonas

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 21

PROCESO DE ELABORACIÓN DE CONSERVAS

en el interior del pasteurizador: zona precalentamiento, zona de pasteurización y zona de

enfriamiento.

Estos equipos constan de sistemas de recuperación del calor, ya que el agua recogida del

enfriamiento del producto se recoge y se utiliza para el precalentamiento

SISTEMA HSTT

El equipo necesario para realizar la pasteurización en el sistema HTST tienen como núcleo central el

cambiador de calor, zonas en las que se realiza el intercambio térmico. El calor necesario es

suministrado por agua caliente, ya que la temperatura de trabajo no requiere el uso de vapor de agua.

El enfriamiento final del producto también se realiza con agua fría o helada, dependiendo de la

temperatura a la que se desea que quede el producto al concluir el proceso.

Los cambiadores de calor presentan dos opciones: flujo en contracorriente y flujo en paralelo. En el

primer caso el líquido a pasteurizar y el fluido térmico circulan en sentidos contrarios, y en el segundo

caso circulan en el mismo sentido.

En el primer caso el producto se puede calentar hasta una temperatura ligeramente inferior a la de

entrada del fluido térmico, mientras que en el segundo caso es imposible conseguir un mayor

calentamiento del producto que el que se obtendría si se mezclase físicamente con el fluido calefactor.

Prevención de la contaminación en el envasado de alimentos de conserva

Existen diferentes modelos de cambiadores de calor:

1. Cambiadores de calor tubulares

Característica: La superficie de intercambio está formada por tubos, pudiéndose tratar líquidos de

viscosidad baja, media e incluso alta, y dependiendo del diámetro de los tubos, incluso partículas

sólidas hasta un cierto tamaño.

2. Cambiadores de calor de placas

Característica: Equipo compuesto por uno o varios paquetes de placas de acero inoxidable, utilizado

para la pasteurización de productos líquidos de baja viscosidad.

Cada par de placas adyacentes forma una canal y los dos fluidos (producto y fluido térmico) circulan

por canales alternativos. Por lo tanto cada placa estará en contacto con los dos fluidos, cada uno de

ellos por una de sus caras.

ACONDICIONAMIENTO FINAL (ENFRIAMIENTO, ETIQUETADO, ENCAJADO, PALETIZADO)

Una vez recibe el tratamiento térmico, el producto es enfriado. El objetivo de dicha operación es evitar

los efectos perniciosos de una sobrecocción, ablandamiento excesivo del alimento y cambios

negativos en el sabor o color.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 22

PROCESO DE ELABORACIÓN DE CONSERVAS

Muchos de los sistemas de tratamiento térmico explicados en el apartado anterior, incluyen la fase de

enfriamiento del producto dentro del mismo sistema.

El agua utilizada para realizar dicho enfriamiento está clorada y no contaminada microbiológicamente.

El envase alcanza los 38-40 oC reteniendo suficiente calor para secarse, ya que un envase mojado es

un peligro.

Una vez secos, los envases son etiquetados, encajados, y paletizados.

7. SEGURIDAD EN LA INDUSTRIA CONSERVERA

Debemos considerar cualquier medio que ayude a evitar la contaminación, en este caso en concreto

del producto final, y tratarlo considerando que cualquier error supone un riesgo para la salud de los

consumidores.

Para ello existen diferentes elementos o equipos de protección personal, que actúan con doble

finalidad: protegernos a nosotros mismos en caso de que el producto se encuentre ya contaminado

y frenar el traspaso de posibles microorganismos procedentes de nuestro propio cuerpo al producto

en cuestión. Entre los diferentes EPIs podemos encontrar:

Gorros desechables. A la hora de elegir un gorro para entornos que trabajan con alimentos,

debemos considerar que éste sea de carácter desechable, ante todo. Así aseguramos que en caso

de que quede alguna bacteria o germen, irá a parar a la basura. El gorro, además, debe contar con

una goma que permita una perfecta adaptación a la cabeza y que frene cualquier tipo de traspaso

al exterior. En cuanto al material, se aconseja el Tejido No Tejido, ya que facilita la transpiración a

la vez que actúa como barrera de cara al entorno.

Mascarillas o cubrebarbas. En los casos en que exista un riesgo para el trabajador como, por

ejemplo, el tratamiento de la harina, que genera mucho polvo, se aconseja utilizar mascarillas

especiales con válvula de exhalación. En el resto de casos, podemos optar por cubrebarbas o

mascarillas de Tejido No Tejido. Es importante que contengan una goma ajustable para una mejor

adaptación. De manera que, para este tipo de entornos, prescindiremos de las mascarillas que se

atan con un lazo.

Delantales desechables. Es importante que sean de polipropileno. Ya que, en caso de trabajar con

materia líquida, evitaremos cualquier tipo de traspaso a la ropa. El color azul juega un papel

fundamental en este punto, ya que, al ser el único color ausente en la cadena de alimentos, nos

permite ver a simple vista si queda algún resto.

Manguitos. De la misma forma que ocurre con los delantales, es necesario que los manguitos sean

de polipropileno que tengan un carácter impermeable y, además, el color azul, puede ayudarnos

nuevamente a detectar si quedan restos de comida.

Guantes. La protección de las manos es uno de los eternos debates en la industria alimentaria. Si

bien algunos son de la opinión de que, para garantizar la máxima higiene, lo mejor es lavarse las

manos cada vez que cambiamos de procedimiento o de materia prima, otros se mantienen firmes

en la importancia del uso de guantes. Para este último caso, lo mejor es optar por el nitrilo, que

aporta una gran resistencia y reduce el riesgo de alergias. Tampoco debemos perder de vista el

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 23

PROCESO DE ELABORACIÓN DE CONSERVAS

color azul, esencial para detectar si quedan restos de alimentos. De la misma manera, cada vez que

cambiemos de tarea, deberemos sustituir también los guantes.

Cubrezapatos. Las suelas de los zapatos sirven en muchos casos como transporte de

microorganismos. Para evitar este traspaso al interior de las instalaciones, es importante usar

cubrezapatos. Podemos optar por el Tejido No Tejido o por el polietileno, pero, sobre todo, para

mantener la máxima higiene es aconsejable colocarlos con un dispensador automático.

Normas de Higiene

Mantener una limpieza personal y aplicar buenas prácticas higiénicas durante el procesamiento de

la materia prima.

Aplicar un lavado en las manos con agua y jabón, frotándolas cada vez que ingrese o salga de la

planta.

Limpiar las uñas, antes de iniciar su jornada de trabajo, y mantenerlas cortas, limpias y sin esmaltes.

Eliminar el uso del maquillaje (pintura de labios y ojos) mientras se encuentren el área de proceso

ya que se utilizan tapabocas, los cuales deben permanecer blancos y limpios.

No ingerir alimentos, ni beber, ni escupir, ni masticar chicles dentro de los baños y planta en horas

laborables.

Mantener su ropa de trabajo limpia y utilizarla correctamente.

Mantener el cabello recogido y cubierto totalmente con el gorro.

Mantener el delantal limpio y usarlo correctamente para evitar contaminación de la persona y del

alimento así como potenciales accidentes.

Colocar el delantal en la zona destinada antes de ir al baño.

Usar el tapaboca de manera correcta y permanente en el proceso.

Mantener los guantes limpios, secos y en buen estado, para evitar enfermedades en las manos.

Mantener una higiene adecuada con el uso de las botas.

El Personal masculino debe tener el cabello corto, usar su gorra respectiva de la empresa y estar

rasurado.

Normas de Seguridad

No fumar en las áreas internas ni externas de las instalaciones de la planta.

Usar pantalones o monos largos debajo de la bata durante la jornada de trabajo.

No usar prendas (anillos, relojes, cadenas, zarcillos) durante el proceso.

No trabajar bajo efectos de bebidas alcohólicas, ni ingerirlas en las instalaciones de la empresa.

Utilizar correctamente los implementos de seguridad.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 24

PROCESO DE ELABORACIÓN DE CONSERVAS

Cuidar los equipos y utensilios de trabajo. Así como las instalaciones de la empresa, esto en

beneficio de todos.

No lanzar papeles u otros desperdicios en los alrededores de la planta.

8. PROCESADO DE CONSERVAS DE PESCADO

TÚNIDOS

Las factorías de proceso reciben refrigerado o congelado. Los largos tiempos de captura hacen

imprescindible que los buques pesqueros dispongan de tanques de refrigeración en salmuera o

sistemas de congelación con el fin de preserva al máximo las propiedades del pescado fresco. La

operación de descarga y recepción puede realizarse manual o automáticamente.

En el caso del pescado congelado el proceso se inicia con una fase de descongelación. El atún se

introduce en balsas con agua a temperatura ambiente hasta que alcanza la temperatura adecuada.

Una vez descongelada el pescado tiene características equivalentes al pescado refrigerado original.

En la siguiente operación consiste en eliminación de la fracción más importante de partes no

deseables en el producto final: la cabeza y las vísceras. Existe en el mercado diferentes formas de

realizar esta operación puede ser automática o manual.

Se realiza también en este proceso la inspección para eliminar pescados deteriorados. Las piezas

descabezadas y evisceradas de pescado se lavan mediante agua a presión para posteriormente

descargarla en balsas de agua durante un cierto tiempo.

Se someten las piezas a un tratamiento térmico mediante vapor hasta que la temperatura final de la

columna vertebral alcanza los 71 grados centígrados. Este proceso se realiza en hornos de cocción las

parrillas se extraen del horno y se enfrían. Tomando el producto de las parrillas se elimina la piel, cola,

aletas y carne oscura de cada una de las piezas. Por último, la carne se separa de los huesos en forma

de lomos o trozos diversos.

Entes del envasado, latas y botes se enjuagan con agua presión o valor antes de llenarse. Con esto se

eliminan los microorganismos que en otro caso incrementarían la carga bacteriana inicial del

producto.

El llenado de las latas en su mayoría se realiza mecánicamente. Los lomos de atún envasan en

recipiente como troncos o relleno de compacto. Los trozos más pequeños y los raspados de carne se

envasan generalmente como desmenuzados o migas siendo previamente prensados dentro de

moldes.

A continuación, se añade el resto del relleno, como agua, salmuera, aceite vegetal, tomate, mostaza

o salsas diversas. En este punto se controla el peso para evitar un llenado excesivo seguidamente se

elimina el aire de cabeza de la lata mediante inyección de vapor o vacío y se cierra la lata. Las latas

cerradas se limpian para eliminar los restos de relleno y se disponen para la esterilización.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 25

PROCESO DE ELABORACIÓN DE CONSERVAS

La esterilización se realiza en las condiciones óptimas de temperatura que aseguran un nivel de

esterilidad comercial suficiente y la preservación de las propiedades nutritivas del producto.

Finalmente, las latas se etiquetan y encajan convenientemente de acuerdo al sistema de distribución

al que van destinadas.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 26

PROCESO DE ELABORACIÓN DE CONSERVAS

DIAGRAMA DE PROCESOS DE LOS TÙNIDOS

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 27

PROCESO DE ELABORACIÓN DE CONSERVAS

PROCESO DE CABALLA

Los productos enlatados de mejor calidad de esta especie se obtienen a partir de peces ríos en grasa

y de más de 25 cm de longitud

El pescado una vez descargado, se introduce en el proceso productivo iniciándose con el

descabezado, cortado de la cabeza, cola, aletas y extrayendo las vísceras. Dichas operaciones pueden

efectuarse a mano o a máquina, en función del volumen de producto.

Luego se lava cuidadosamente el abdomen y la carne se corta en rodajas en sentido transversal. Los

trozos obtenidos pasan a ser sumergidos después en la salmuera a una temperatura próxima a los -

3 ℃. El tiempo de inmersión depende de la concentración de sal utilizada. Esta operación elimina los

residuos de sangre y evita la formación de líquidos y masas turbias durante el proceso de la carne.

Después del remojo, la carne se enjuaga con agua limpia y se introduce en las latas, que han sido

lavadas anteriormente.

Si se trata de caballa en salmuera, esta se añade inmediatamente, cerrándose a continuación la lata al

vacío. Si se prepara caballa en aceite o en salsa la lata llena se cuece primero en vapor fluente durante

10-20 minutos se escurre el líquido y se añada la salsa o el aceite vegetal. Por lo general las latas se

cierran al vacío y se procesan en calderas en reposo.

Una vez finalizado el tratamiento térmico, las latas se enfrían y se secan para su posterior etiquetado

y almacenamiento.

El funcionamiento de esta planta es muy irregular a lo largo del año, debido principalmente a las

disponibilidades de materia prima

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 28

PROCESO DE ELABORACIÓN DE CONSERVAS

DIAGRAMA DE PROCESOS DE CABALLA

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 29

PROCESO DE ELABORACIÓN DE CONSERVAS

PROCESADO DE LOS CEFALÓPODOS

Las conservas de calamar pueden partir bien de producto en fresco o congelado. En el segundo caso

antes de pasar al procesado será necesario descongelar previamente el calamar.

Una vez descongelado se procede a la evisceración y posterior lavado y escurrido del calamar.

Existen diferentes formar de presentación del calamar, según la forma que se realice el costado. Así

están las rodajas de calamar, filetes o patas de calamar.

El producto pasa a cocción cuyo objetivo principal es lograr una deshidratación previa, pues de otro

modo durante la esterilización tendría lugar la expulsión de un exudado acuoso que podría afectar

negativamente a la presentación comercial del producto. También se consigue mejorar la textura o

acondicionar la carne.

Una vez finalizada la cocción el producto debe ser enfriado rápidamente para evitar un ablandamiento

excesivo del producto. Se eliminan los restos de piel que quedan y se procede a su enlatado. El líquido

de cobertura de dicho producto es el aceite, que se adiciona en estado caliente o bien se calientan

los envases una vez incorporado. Con dicha operación se elimina el aire ocluido en el interior del

envase.

Los envases son cerrados herméticamente y pasa a ser esterilizados, etapa en la que se destruyen o

inactivan lo gérmenes capaces de producir toxinas o alterar el alimento en conserva.

Una vez finalizado se enfrían los envases para evitar que el producto sea cocido excesivamente por el

calor residual, y para reducir roturas o alternaciones de la textura del producto, si la manipulación se

hace de forma brusca estando este aún caliente.

Los envases se etiquetan y empaquetan para pasar a ser almacenados a temperatura ambiente

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 30

PROCESO DE ELABORACIÓN DE CONSERVAS

DIAGRAMA DEL PROCESO DE LOS CEFALÓPODOS

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 31

PROCESO DE ELABORACIÓN DE CONSERVAS

MOLUSCOS

Una vez llega el producto a la factoría, se procede a su lavado para la eliminación de restos de barro

y arena. En esta operación el consumo de agua es elevado, con un contenido en sólidos en suspensión

altos.

Una vez limpios, se procede a la cocción de los mejillones operación que se realiza por inyección de

vapor recalentado en cámaras con una capacidad de 250 Kg de mejillón y un ciclo de cocción de dos

minutos. El caudal resultante es de unos 0.5 litros por kilogramo de mejillón procesado.

Las conchas de los mejillones se retiran entonces de forma manual quedándose con la carne del

mejillón. Ésta es frita en aceite vegetal y deshidratada posteriormente antes de proceder a su

envasado. La fritura tiene como objetivo modificar el sabor y el aroma de los alimentos.

El producto es envasado, generalmente a mano, y posteriormente se adiciona la salsa o aceite al

envase. Una vez cerrados los envases estos son sometidos a un tratamiento térmico de esterilización,

para asegurar la destrucción o inactivación de los gérmenes capaces de producir toxinas o alterar el

alimento en conserva.

Al finalizar el tratamiento térmico los envases son enfriados para evitar que el producto sea cocido

excesivamente por el calor residual, y para evitar roturas y alteraciones de la textura a causa de la

manipulación del envase. Se etiqueta y encaja el

producto para pasar a ser almacenado.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 32

PROCESO DE ELABORACIÓN DE CONSERVAS

SEMICONSERVAS DE ANCHOAS Y OTROS CUPLEIDOS

A nivel industrial, tras adquirir la materia prima, la primera etapa del procesado es la evisceración,

descabezado, eliminación de la espina central y otras espinas laterales.

Posteriormente realiza el fileteado de las piezas. Seguidamente, el salado se hace distribuyendo los

filetes de boquerón frescos en recipientes de maduración a la vez que se salan con las distintas

mezclas de sal.

Es importante que no haya contacto físico entre las distintas piezas ya que esto puede afectar de

forma notable al salado final de la anchoa.

La maduración dura tres días y durante este tiempo tiene lugar una hidrólisis enzimática de las

proteínas musculares. Debido a la actividad de agua muy baja (alrededor de 0.80-0.75) el crecimiento

bacteriano es inhibido.

Durante este tiempo el producto sufre cambios tanto físicos como químicos y biológicos. Al finalizar

el período de maduración, se pasa a limpiarle la sal y envasarlo.

Normalmente el envasado se realiza en envases de cristal, y se le adiciona aceite de oliva como líquido

de gobierno. El aceite previamente es calentado hasta alcanzar temperaturas de 65 ºC.

El envase pasa a ser cerrado y etiquetado, y finalmente se almacena.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 33

PROCESO DE ELABORACIÓN DE CONSERVAS

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 34

PROCESO DE ELABORACIÓN DE CONSERVAS

CAVIAR

En la producción de caviar se parte de los huevos extraídos de diferentes especies, siendo la más

popular el esturión, estando todavía estos vivos. Los ovarios y membranas de los mismos obtenidos

de los peces se pasan por mallas especiales, con el fin de separar los huevos del tejido conjuntivo.

Una vez separados se lavan con agua fría limpia y se colocan en un cedazo, para que el agua que se

hace pasar a través de éste los acabe de limpiar.

Ya bien lavados, los huevos son salazonados con una mezcla de sal fina seca y un antiséptico. La

cantidad de sal es del 3-5% del peso de los huevos. La salmuera que se forma durante la salazón se

elimina una vez que la sal se introduce en los huevos. Para ello los huevos se colocan de nuevo en

cedazos y se lavan.

Los huevos se envasan en envases de vidrio o latas metálicas cerradas al vacío. El caviar recibe el

tratamiento térmico de pasteurización a una temperatura de unos 60 ºC, proceso que dura 3 horas.

A su conclusión, el envase se refrigera en agua fría hasta alcanzar una temperatura de 20-30 ºC, luego

se enjuaga o se seca y se mantiene a 0-2 ºC durante 24 horas. Las latas enfriadas se introducen en

cajas de cartón para pasar a su almacenamiento.

El caviar blando pasteurizado presentado en latas pequeñas es el artículo más valioso entre los

elaborados con huevas de peces. La sal común es la principal sustancia conservadora.

Los antisépticos son sustancias conservantes adicionales, permitidas por las autoridades sanitarias.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 35

PROCESO DE ELABORACIÓN DE CONSERVAS

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 36

PROCESO DE ELABORACIÓN DE CONSERVAS

CONTROL DE CALIDAD

Control de calidad de productos de la pesca:

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 37

PROCESO DE ELABORACIÓN DE CONSERVAS

CONTROL DE MATERIAS PRIMAS

Partiendo de la base, de que la construcción, equipos y condiciones higiénicas de los barcos de pesca

y de las industrias, sea el adecuado, así como la manipulación dentro de ellos, debemos realizar el

control de las materias primas.

CONTROLES A EFECTUAR EN PESCADOS, MOLUSCOS Y CRUSTÁCEOS FRESCOS

Determinación de la especie.

Categoría de calibrado: n° /kg,, peso.

Categoría de frescura: aspecto, estado, olor, etc.

Prueba de cocción: olor, sabor, textura, etc.

Controles microbiológicos

Controles físico-químicos: NBVT (niveles medios de nitrógeno básico volátil total), histamina,

pH, aditivos, contaminantes, etc.

Controles biológicos: biotoxinas, etc.

Clasificación de defectos: superficiales, físicos, eviscerado y limpieza, olor, etc. - Otros.

CONTROL DE FABRICACIÓN

Esencialmente se compone del control individual de cada una de las operaciones de fabricación, de

la higiene y manipulación, y de la coordinación de todas ellas.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 38

PROCESO DE ELABORACIÓN DE CONSERVAS

El centro de cada operación comprende los controles de trabajo y los controles de eficacia. Los

primeros nos informan sobre la marcha de la operación o sobre el funcionamiento de la máquina

encargada de realizarla; los segundos nos hablan de los resultados conseguidos en cada momento.

Ambos exigen un conocimiento preciso de la finalidad que se persigue. De acuerdo con esta finalidad

se establecen los tipos de control que deben requerirse para conseguir resultados óptimos, tanto

desde el punto de vista cuantitativo (rendimiento), como en calidad del producto elaborado.

CONTROL DE CALIDAD DEL PRODUCTO TERMINADO

Los resultados de este son de interés para:

1. Obtener datos, en relación con la posibilidad de mejorar la calidad de la materia prima y/o el

proceso de fabricación.

2. Determinar el valor comercial del producto.

3. Adecuación a la legislación vigente.

INSPECCION FISICO-ORGANOLEPTICA DE CONSERVAS

La evaluación sensorial de productos pesqueros en conservas constituye un factor muy importante en

la determinación de su calidad y se sustenta con la inspección organoléptica, la misma que se realiza

bajo la aplicación de sistemas de calificación específicos.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 39

PROCESO DE ELABORACIÓN DE CONSERVAS

Metodología para la Evaluación de Calidad de Conservas

Control del aspecto externo de la lata:

Peso bruto

Control del vacío

Abertura de la lata

Control del aspecto interno del producto:

Espacio libre

Peso sin liquido de gobierno

Tara

Peso neto

Peso escurrido

Contenido

Color

Olor

Textura

Sabor

Limpieza

Liquido de gobierno: Color, consistencia, limpieza, olor y sabor, cantidad (ml), brix/ph

Materiales y Equipos

4 a 6 latas de conservas de cada lote

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 40

PROCESO DE ELABORACIÓN DE CONSERVAS

Vacuómetro

Refractómetro

Potenciómetro

Embudos de aluminio

Probetas de 100 ml o 250 ml

Platos tendidos

Tenedores

Tamices

Pinzas

Balanza

Abrelatas eléctrico o manual

Formato para evaluación organoléptica

PROCEDIMIENTO

Toma de muestra: El muestreo de los lotes para el examen del

producto final, se efectuará en conformidad de los planes de las

instituciones encargadas.

Datos del producto: Código (marca, lote), fecha de producción,

fecha de vencimiento, tipo de envase, tipo de producto, pesos,

tamaño del lote, fecha de inspección.

Control del aspecto del envase

Exterior: Se determina a simple vista si hay presencia de los siguientes defectos:

Fugas.

Hinchazón.

Grietas, rajaduras, u otros defectos superficiales en el envase.

Abolladuras que pueden afectar la hermeticidad de cierre.

Pérdida de barniz y litografía

Corrosión

Rótulos deteriorados (desgarrados, sucios, decolorados, etc.)

Otros

Interior: Se determina a simple vista si hay presencia de los siguientes defectos:

Coloración anormal.

Perforación por mal estampado.

Corrosión del envase.

Presencia anormal de soldadura en costura

lateral.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 41

PROCESO DE ELABORACIÓN DE CONSERVAS

Pérdida y desprendimiento de barniz.

Otros

Determinación de pesos:

Peso Bruto (PB). - Es el peso total del contenido más el peso del envase.

Peso sin Líquido de Gobierno (PSL). - Es el peso del contenido y del envase luego de escurrido

todo el líquido de gobierno.

Tara (T). - Es el peso total del envase limpio y seco, que se obtiene luego de vaciar el contenido.

Peso Neto (PN). - Es la diferencia entre el Peso Bruto menos la Tara. (PN = PB–T).

Peso Escurrido (PE). - Es el peso del contenido sin líquido de gobierno. (PE = PSL – T).

Determinación del Vacío o Presión Interior: Se verifica mediante la utilización de un vacuómetro tipo

punzón, perforando con el vástago del punzón la superficie limpia de la lata, manteniendo el

vacuómetro perpendicular al envase y se efectúa la lectura. El vacío se expresa en mm o pulgadas de

mercurio.

Del Producto:

Apariencia General o Contenido. - Se determina a simple vista, sobre el contenido total del envasado,

la calificación es:

Bueno: si el producto está entero, bien acomodado, o superficie uniforme.

Regular: si el producto está mal acomodado y algo destrozado, superficie no uniforme, piel

ligeramente dañada, contenido ligeramente desmenuzado.

Malo: completo desorden y gran porcentaje del contenido destrozado.

Olor. - Se determina al momento de abrir el envase, y luego de desmenuzar el contenido, la

calificación es:

Normal: característico del producto envasado, bueno o madurado y neutro.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 42

PROCESO DE ELABORACIÓN DE CONSERVAS

Ligero cambio: ligero rancio, añejo, ligero extraño. (Cuando no corresponde al del producto

envasado).

Anormal: fuerte rancio, fermentado, muy desagradable.

Color. - Se determina a simple vista, sobre el contenido total del envasado, incluyendo la fibra

muscular y el líquido de gobierno, comprobándose que corresponda a las características del tipo de

conserva, la calificación es:

Típico: natural, propio, músculo típico a carne cocida, sin manchas oscuras.

Ligero cambio: músculo ligero tostado, alterado, amarillento.

Anormal: producto decolorado, color extraño, no natural, de pardo oscuro a pardo sucio.

Textura. - Se determina comprobando la consistencia del producto sólido del envase, la calificación

es:

Firme: ideal, ofrece resistencia a la rotura, hasta muy ligeramente blanda.

Algo blanda: se destroza fácilmente.

Blanda: pastosa, dura, seca o arenosa

Sabor. - Se determina paladeando una porción de la conserva sin ingerirla, al igual que el líquido de

gobierno, se califica:

Normal: muy agradable, madurado, neutro, no rancio, no extraño.

Ligero cambio: madurado, neutro o desabrido, hasta ligero extraño, ligero rancio.

Anormal: rancio, ácido, ha pasado, extraño, picante, muy desagradable, pútrido.

Limpieza. - Se determina según la naturaleza del producto envasado. La calificación es:

Buena: libre de órganos internos, coágulos de sangre, escamas, espinas y / o elementos

extraños.

Regular: presencia de algunos órganos internos, coágulos de sangre, restos de peritoneo,

escamas, etc.

Deficiente: presencia de órganos internos, coágulos de sangre, restos de peritoneo, escamas,

presencia de elementos extraños.

Sal.- Se determina paladeando una porción de la conserva, sin ingerirla, la calificación es:

Satisfactoria

Insuficiente

Excesiva

Líquido de Gobierno. - La determinación se expresa en mililitros, luego se examina el líquido de

gobierno, y se informará de acuerdo al tipo de conserva: Si es salsa de tomate u otra salsa o crema

se determinará:

Consistencia

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 43

PROCESO DE ELABORACIÓN DE CONSERVAS

Color

°Brix / pH

Si es salmuera o aceite vegetal se determinará:

Color

Limpieza

Olor

sabor

9. PROCESADO DE FRUTAS Y HORTALIZAS

NECTARES Y ZUMOS

ZUMO: Es el líquido obtenido de la expresión del fruto en condiciones óptimas (grado de madurez,

características organolépticas, etc.) y luego sometidas a un proceso de estabilización con el objeto de

conservarlo con el tiempo. El jugo deberá ser extraído de frutas sanas, frescas, convenientemente

lavadas y libres de restos de plaguicidas y otras sustancias nocivas y en condiciones sanitarias

apropiadas.

NÉCTAR: Producto constituido por el jugo y/o la pulpa de frutos, finamente dividida y tamizada, con

agua potable, azúcar, ácido orgánico, preservante químico y estabilizador si fuera necesario.

Los zumos de frutas se desarrollaron en un principio como consecuencia del exceso de producción

de frutas. Aunque esto todavía ocurre en algunas zonas, el 60% de los zumos de frutas comerciales

se hace hoy a partir del fruto cultivado para este fin.

Existen muchas variedades de zumos, en los que se incluyen:

o Zumos claros clarificados de uva, manzana,

grosella

o Ligeramente turbios como los de piña

o Zumos muy turbios, conteniendo material

celular en suspensión (naranja, pomelo,

etc.)

o Jugos pulposos como el tomate

o Néctares hechos con la pulpa completa del

melocotón.

PROCESOS DE MANUFACTURA II Ing. Palma Pérez, Walther 44

PROCESO DE ELABORACIÓN DE CONSERVAS

PROCESO DE ELABORACIÓN

1. Selección previa a la entrada en planta: Antes de la llegada a las instalaciones de elaboración, se

realiza un seguimiento de la fruta en el campo para cosecharla en el punto óptimo de madurez.

2. Recepción: La fruta llega a la planta y, antes de pasar a la línea de procesado, es analizada para

garantizar que cumple con los estándares de calidad establecidos. Una vez verificado este

cumplimiento se da el visto bueno para que se pueda procesar.

3. Lavado: La fruta es sometida a un lavado enérgico con agua, para eliminar las impurezas orgánicas

que pueda contener. Su objetivo es garantizar la higiene.

El lavado se realiza con la finalidad de eliminar cualquier partícula extraña que pueda estar adherida

a la fruta. Se puede realizar por inmersión, agitación o por aspersión o rociada. Una vez lavada la fruta

se recomienda un desinfectado, para lo cual se sumerge la fruta en hipoclorito de sodio con una

concentración de 0.05-0.2% de CLR por un tiempo no menor a 5 min., o cualquier otro desinfectante

existente en el mercado.

4. Pelado: Dependiendo de la materia prima esta operación puede realizarse antes o después de la

precocción. Las frutas son pulpeadas con su cáscara, si éstas no tienen ninguna sustancia que cambie

sus atributos sensoriales. Puede ser ejecutada en forma manual, con soda, agua caliente o vapor.

5. Precocción o Calentamiento: Se realiza en frutas puposas para ablandar la fruta y facilitar el

pulpeado. Se realiza en agua a ebullición o con vapor directo. También sirve para inactivar enzimas,

sobre todo las causantes del pardeamiento. Es necesario indicar que la Precocción, incluye ya a la

inactivación enzimática o escaldado o blanqueado, siendo una operación más rigurosa.

6. Extracción: Se realiza la trituración de la fruta con o sin precalentamiento previo, y la extracción del

jugo mediante prensado o tamizado. La maquinaria empleada es diferente dependiendo del tipo de

fruta. En las frutas con hueso o pepitas éstos se eliminan mediante deshuesadoras y, posteriormente,

se someten a tamizado para eliminarla piel. En los cítricos habitualmente se elimina la corteza

mediante extractoras y, a continuación, se tamizan para eliminar parte de la pulpa y reducir al máximo

el resto de fibras y piel.

7. Pulpeado-Refinado: Consiste en obtener la pulpa o jugo, libre de cáscara, semillas y fibra. Una vez

obtenida la papilla se procede al refino del zumo obtenido mediante decantación, clarificación y/o

filtración. Dicha filtración se realiza normalmente para dar brillo y claridad y eliminar levaduras.

Todos los métodos utilizan coadyuvantes de filtración, usualmente tierras de infusorios, que son

retenidas por el filtro. Los filtros principales son de placas, filtros rotatorios a vacío y filtros de bujías.

Cada día se utilizan menos los filtros de placas de amianto.