Professional Documents

Culture Documents

Le Moulage Par Injection

Uploaded by

Gégé di TPCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Le Moulage Par Injection

Uploaded by

Gégé di TPCopyright:

Available Formats

Le moulage par injection

Le moulage par injection ou injection thermoplastique, permet de fabriquer des objets en

moyen ou très grande série, dans la bonne matière. La qualité du moule et la précision du

processus permettent d’obtenir des pièces de production visuelles et fonctionnelles.

Ces pièces séries sont produites pour de nombreux domaines. Elles sont utilisables pour les

appareils ménagers ou dans l’automobile par exemple.

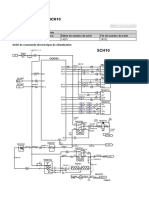

1- Cylindre de serra du moule

2- Barre de liaison

3- Plateau mobile

4- Cylindre

5- Vis

6- Granulé plastique

7- Unité de commande

8- Cylindre d’injection

9- Plastique liquide fondu

10- Clapet anti-retour

11- Bande d’en tête

Le principe du moulage par injection

L’injection thermoplastique consiste à injecter un polymère fondu (matière

thermoplastique) sous haute pression dans un moule, grâce à une presse d’injection.

Le fonctionnement du moulage par injection

Le moulage par injection utilise des matières thermoplastiques. Ces dernières se présentent sous

forme de granulés avant la phase de transformation. Elles sont ramollies sous l’effet de la

chaleur. Une fois sous forme liquide, la matière est injectée dans un moule et prend

l’empreinte de celui-ci. Ensuite, elle va refroidir et se solidifier. Lorsqu’elle a retrouvé sa dureté,

on peut extraire la pièce qui devient utilisable.

Les grandes étapes du moulage par injection

1. Réaliser un moule. Ce dernier est composé de deux parties, une partie fixe et une partie

mobile. La conception du moule doit permettre une éjection facile des pièces.

2. Installer le moule sur une machine spécifique : la presse à injection. Les deux parties du

moules sont pressées fortement l’une contre l’autre. Le matériau (sous forme de granulés)

est versé dans une vis de plastification (ou vis sans fin) qui est chauffée. La rotation de la

vis alliée à la température va ramollir les granulés, qui se transforment en matière plastique

fondue. La matière fondue et déformable est stockée à l’avant de la vis, avant l’injection.

3. Injecter sous haute pression les matières plastiques ramollies sous l’effet de la chaleur dans

le moule. Dans cette phase, il faut s’assurer que le moule soit complètement rempli avant

que le matériau ne se solidifie. Voilà pourquoi on continue à envoyer de la matière sous–

pression, afin de pallier au retrait qui s’exerce lorsque la matière refroidit.

4. Refroidir le tout, par le biais de circuits de refroidissement à l’intérieur du moule. Suite à

cette opération l’objet est éjecté du moule.

5. Ejecter la pièce.

6. Recommencer avec la prochaine pièce.

You might also like

- Fusion 360 | étape par étape: Conception CAO, Simulation FEM & FAO pour les débutants.From EverandFusion 360 | étape par étape: Conception CAO, Simulation FEM & FAO pour les débutants.No ratings yet

- Conception-Moule-Injection-Plastique p1-41 PR FDocument40 pagesConception-Moule-Injection-Plastique p1-41 PR FHamza BN100% (6)

- Guide Injection Plastique PlastisemDocument49 pagesGuide Injection Plastique PlastisemlyouzNo ratings yet

- Conception Des MoulesDocument156 pagesConception Des Mouleshacene80% (5)

- Feuilles Et Lms de Polyuréthanne Thermoplastique (TPU)Document7 pagesFeuilles Et Lms de Polyuréthanne Thermoplastique (TPU)alphaNo ratings yet

- Moulage Par Injection PlastiqueDocument13 pagesMoulage Par Injection PlastiqueismailNo ratings yet

- Mise en Forme II PDFDocument12 pagesMise en Forme II PDFmazouzi100% (2)

- Fusion 360 Projets de conception CAO Partie I: 10 projets de conception CAO de niveau facile à moyen expliqués pour les utilisateurs avancésFrom EverandFusion 360 Projets de conception CAO Partie I: 10 projets de conception CAO de niveau facile à moyen expliqués pour les utilisateurs avancésNo ratings yet

- Presse A InjectionDocument10 pagesPresse A Injectiontreda100% (1)

- 012 R2 - Réglage Et Pilotage D'un Ilot Injection PDFDocument112 pages012 R2 - Réglage Et Pilotage D'un Ilot Injection PDFmoez ben youssef100% (2)

- Le Retrait Au MoulageDocument5 pagesLe Retrait Au MoulageSanaNo ratings yet

- Injection TechniqueDocument44 pagesInjection TechniqueDenis Carretero100% (4)

- Cours PlasturgieDocument66 pagesCours PlasturgieAmel Hsn50% (2)

- Etude de Cas Principe Moulage Par Injection PlastiqueDocument10 pagesEtude de Cas Principe Moulage Par Injection PlastiqueMönsîeur Abd Nour100% (2)

- Guide de La Ventilation Naturelle Et Hybride VNHy AVEMSDocument76 pagesGuide de La Ventilation Naturelle Et Hybride VNHy AVEMSjankatualko100% (1)

- 1 Connaissance Des Matières Plastiques CompletDocument51 pages1 Connaissance Des Matières Plastiques CompletNada Riahi100% (1)

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysFrom EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysNo ratings yet

- Formation Injection TPSIPSDocument38 pagesFormation Injection TPSIPSBoughattas FradjNo ratings yet

- Cours Plasturgie ChimiqueDocument10 pagesCours Plasturgie ChimiqueSalah-Eddine NasmiNo ratings yet

- EmboutissageDocument14 pagesEmboutissageNadia Dridi100% (1)

- 1839 Reibell Cours ConstructionsDocument120 pages1839 Reibell Cours Constructionsemmanuel nuñez ruizNo ratings yet

- Pfa FinalDocument29 pagesPfa Finaljadid ilyess100% (1)

- Master - Gassou - Rahmani (Etude de La Qualité Des Pièces Fabriquées en Moulage Par Injection)Document45 pagesMaster - Gassou - Rahmani (Etude de La Qualité Des Pièces Fabriquées en Moulage Par Injection)chidouNo ratings yet

- plasturgie2010-ENSILc Simplifie PDFDocument71 pagesplasturgie2010-ENSILc Simplifie PDFYounessElkarkouriNo ratings yet

- 04 ProcedesDocument54 pages04 ProcedesAsma Bousselmi100% (2)

- Rapport MOOTEZ 6Document100 pagesRapport MOOTEZ 6Bahri AlaaNo ratings yet

- Conception Et Moulabilité - FrenchDocument16 pagesConception Et Moulabilité - FrenchMarcel ReichenNo ratings yet

- Reglage MachinesDocument37 pagesReglage Machinesnassima_1254No ratings yet

- MoldDocument39 pagesMoldzitouni100% (1)

- Calculs de PR R Glage D'injectionDocument5 pagesCalculs de PR R Glage D'injectionAhmed FekiNo ratings yet

- Chapitre 4 Conception Moules Injection Matieres PlastiquesDocument27 pagesChapitre 4 Conception Moules Injection Matieres PlastiquesFakhredine HamidiNo ratings yet

- Exercices AlternateurDocument15 pagesExercices Alternateurarnaud29100% (1)

- Introduction A La PlasturgieDocument41 pagesIntroduction A La PlasturgieAyoub Chebbi100% (5)

- Chapitre 3 Conception Moule Injection Plastique PDFDocument52 pagesChapitre 3 Conception Moule Injection Plastique PDFHELMI MTNo ratings yet

- Lecon D'injection Plastique Pat PDFDocument16 pagesLecon D'injection Plastique Pat PDFPatrick BenieNo ratings yet

- A30g PDFDocument12 pagesA30g PDFGégé di TPNo ratings yet

- Cat - 001 Sebp4963-00-01-All PDFDocument951 pagesCat - 001 Sebp4963-00-01-All PDFAndres Florentin Pizarro LazarteNo ratings yet

- A25c Contacteur Marche ArriereDocument2 pagesA25c Contacteur Marche ArriereGégé di TPNo ratings yet

- MOUL Et INJ PLAST TOTALDocument71 pagesMOUL Et INJ PLAST TOTALChaoune MedNo ratings yet

- Le Moulage Par InjectionDocument4 pagesLe Moulage Par InjectionAmri Mongi100% (1)

- Conception Des Moules1Document71 pagesConception Des Moules1Aymane QariohNo ratings yet

- Moulage PlastiqueDocument8 pagesMoulage PlastiqueothmaneNo ratings yet

- 4 L'Unité D'injectionDocument29 pages4 L'Unité D'injectionParc ElyesNo ratings yet

- Rapport de Stage POLYMADocument24 pagesRapport de Stage POLYMAMarsel Nabil100% (2)

- 2.chapitre - II PMF-MP EtudiantDocument59 pages2.chapitre - II PMF-MP EtudiantEmna TräadNo ratings yet

- PLASTURGIEDocument12 pagesPLASTURGIEWassim DammakNo ratings yet

- Injection Outillage À Injection AxialeDocument22 pagesInjection Outillage À Injection Axialepedro100% (1)

- Maintenance MoulesDocument1 pageMaintenance MoulesMahdi Elgolli0% (1)

- Fascicule de TP CAO MouleDocument17 pagesFascicule de TP CAO MouleSalem OmriNo ratings yet

- Le Procédé Dextrusion PlastiqueDocument9 pagesLe Procédé Dextrusion PlastiqueLyes YoucefNo ratings yet

- Rapport PFE 2015 MariemDocument22 pagesRapport PFE 2015 Mariemoussama haj mansour100% (1)

- Moules D'injectionDocument25 pagesMoules D'injectionayariseifallah0% (1)

- Compte Rendu TP IMPDocument23 pagesCompte Rendu TP IMPMtthÿ LbrNo ratings yet

- Nouveau Présentation Microsoft Office PowerPointDocument14 pagesNouveau Présentation Microsoft Office PowerPointGhaith Soudani100% (1)

- Moulage InjectionDocument6 pagesMoulage InjectionMahrez ZaafouriNo ratings yet

- Conception Des Pieces Plastiques Injectees - SommaireDocument20 pagesConception Des Pieces Plastiques Injectees - Sommairemaat medNo ratings yet

- Chap 2 Les Extrudeuses 2020 EtudiantsDocument62 pagesChap 2 Les Extrudeuses 2020 EtudiantsElyess Ben Ahmed100% (1)

- Chap 03 Extrusion Gonflage s2 - 2020 Etudiants 2Document44 pagesChap 03 Extrusion Gonflage s2 - 2020 Etudiants 2mabroukaNo ratings yet

- InjectionDocument25 pagesInjectionMoha ZidaneNo ratings yet

- Conception de Moule-2Document3 pagesConception de Moule-2elking gingstarsNo ratings yet

- Injection SoufflageDocument8 pagesInjection SoufflageSaidi Tambwe100% (1)

- COURS MOUL et INJ PLASTDocument78 pagesCOURS MOUL et INJ PLASTBer MouNo ratings yet

- Chapitre 2. Phases Dinjection Des PlastiquesDocument7 pagesChapitre 2. Phases Dinjection Des PlastiquesAymanMilanoNo ratings yet

- Mise en Œuvre Des PolymeresDocument9 pagesMise en Œuvre Des Polymeresismail.zitouniNo ratings yet

- Machines À Injection PlastiqueDocument2 pagesMachines À Injection PlastiqueMiraoui KaoutharNo ratings yet

- Chapitre IDocument22 pagesChapitre IPFENo ratings yet

- Le Moulage Par Injection PDFDocument4 pagesLe Moulage Par Injection PDFRégis OngolloNo ratings yet

- Ecr58 SchémaDocument1 pageEcr58 SchémaGégé di TPNo ratings yet

- L50F OutilDocument2 pagesL50F OutilGégé di TPNo ratings yet

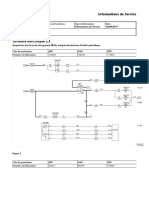

- Arbre À Cames, Contrôle: Informations de ServiceDocument5 pagesArbre À Cames, Contrôle: Informations de ServiceGégé di TP0% (1)

- Arbre À Cames, Contrôle: Informations de ServiceDocument5 pagesArbre À Cames, Contrôle: Informations de ServiceGégé di TP0% (1)

- L50F Axe Verin Cavage PDFDocument1 pageL50F Axe Verin Cavage PDFGégé di TPNo ratings yet

- Reglages SoupapesDocument1 pageReglages SoupapesGégé di TPNo ratings yet

- Silent BlocDocument2 pagesSilent BlocGégé di TPNo ratings yet

- Reglages SoupapesDocument1 pageReglages SoupapesGégé di TPNo ratings yet

- Ecr88 EmbrayageDocument2 pagesEcr88 EmbrayageGégé di TP100% (1)

- Reglages SoupapesDocument1 pageReglages SoupapesGégé di TPNo ratings yet

- MACHONDocument7 pagesMACHONGégé di TPNo ratings yet

- L50F Axe Verin Cavage PDFDocument1 pageL50F Axe Verin Cavage PDFGégé di TPNo ratings yet

- Ec 20 DDocument1 pageEc 20 DGégé di TPNo ratings yet

- A40e BVDocument2 pagesA40e BVGégé di TPNo ratings yet

- A25g FreinDocument12 pagesA25g FreinGégé di TPNo ratings yet

- A25g Frein ReposeDocument1 pageA25g Frein ReposeGégé di TPNo ratings yet

- Ec 20 DDocument1 pageEc 20 DGégé di TPNo ratings yet

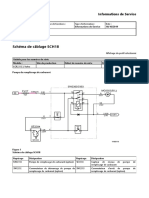

- Schéma de Câblage SCH18Document2 pagesSchéma de Câblage SCH18Gégé di TPNo ratings yet

- L 150 HDocument1 pageL 150 HGégé di TPNo ratings yet

- 23Document2 pages23Gégé di TPNo ratings yet

- A 35 eDocument2 pagesA 35 eGégé di TPNo ratings yet

- A 30 eDocument2 pagesA 30 eGégé di TPNo ratings yet

- 24 PDFDocument2 pages24 PDFGégé di TPNo ratings yet

- Pto 2Document2 pagesPto 2Gégé di TPNo ratings yet

- L150e 4Document5 pagesL150e 4Gégé di TPNo ratings yet

- 2Document3 pages2Gégé di TPNo ratings yet

- Ec20b AxeDocument2 pagesEc20b AxeGégé di TPNo ratings yet

- Schéma de Câblage SCH07Document3 pagesSchéma de Câblage SCH07Gégé di TPNo ratings yet

- B 13131 Dossier Pédagogique - Livret AnimateurDocument58 pagesB 13131 Dossier Pédagogique - Livret Animateurelectrotecnia_tvpcNo ratings yet

- 30 Avril 2008Document2 pages30 Avril 2008Ismail AmeskourNo ratings yet

- l2 Decouverte Partie2Document24 pagesl2 Decouverte Partie2OnésimeNo ratings yet

- ASCO Accessoires Tête Magnétique Montages CAT 00139FRDocument6 pagesASCO Accessoires Tête Magnétique Montages CAT 00139FRsoares_alexNo ratings yet

- Four Encastrable: C18MT22H0Document52 pagesFour Encastrable: C18MT22H0ARBEDNo ratings yet

- Les Grandeurs ElectriquesDocument19 pagesLes Grandeurs ElectriquesStéphane MponyongoNo ratings yet

- Partie 8 - Procédés de Fabrication Sans Outil Coupant PDFDocument11 pagesPartie 8 - Procédés de Fabrication Sans Outil Coupant PDFamalNo ratings yet

- Artificial Lift Gas WellDocument57 pagesArtificial Lift Gas WellArmel HamidouNo ratings yet

- Le Recyclage Des Papiers Cartons ArticleDocument4 pagesLe Recyclage Des Papiers Cartons ArticleDaha HaddadNo ratings yet

- Dibo Nettoyeurs Haute Pression Usage Intensive 2023fr Ibh MDocument2 pagesDibo Nettoyeurs Haute Pression Usage Intensive 2023fr Ibh Mtoum6cNo ratings yet

- Canevas Physique3Document3 pagesCanevas Physique3Djamel DjamNo ratings yet

- Ns NSX Let-ThroughDocument48 pagesNs NSX Let-ThroughВиталий КотNo ratings yet

- Tp1 TRDocument12 pagesTp1 TRImaneNo ratings yet

- Module - Telegestion V2023Document10 pagesModule - Telegestion V2023mifoumeleonceNo ratings yet

- Catalogue Electrovanne Proportionnelle Series 610 Asco FR 4275154Document34 pagesCatalogue Electrovanne Proportionnelle Series 610 Asco FR 4275154Houcine BelhaskaNo ratings yet

- Tri PhaseDocument2 pagesTri Phaseatra_jellali100% (2)

- Capteur de TempératureDocument3 pagesCapteur de Températureredouane lotfiNo ratings yet

- CCTP P2P3 CLG 2023Document56 pagesCCTP P2P3 CLG 2023Francois LYNo ratings yet

- Brault1 PDFDocument29 pagesBrault1 PDFCÖPA SODAZINDJINo ratings yet

- Document ReponseDocument9 pagesDocument ReponseerwNo ratings yet

- 1 ROHDE Catalogue Fours Et MachinesDocument35 pages1 ROHDE Catalogue Fours Et MachinesstefNo ratings yet

- Caracterisation de Fours Metrologiques1Document38 pagesCaracterisation de Fours Metrologiques1nakaruru55No ratings yet

- Ef Moteur L3 2018 Et CorrigéDocument5 pagesEf Moteur L3 2018 Et CorrigéKhaled ChaibNo ratings yet

- CTT BC Bouteille HP 10 2015 FRDocument2 pagesCTT BC Bouteille HP 10 2015 FRBenoît CharronNo ratings yet