Professional Documents

Culture Documents

Tema 6B PDF

Uploaded by

pedro encinasOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tema 6B PDF

Uploaded by

pedro encinasCopyright:

Available Formats

CRUDOS ESPUMOSOS

Con frecuencia, el espumaje es causado por las impurezas y el agua presente en el crudo, que no se hayan podido

remover antes de que la corriente llegue al separador.

Muchos productos químicos, como los inhibidores y anticorrosivos agregados directamente a las tuberías, son

formadores de espuma, la cual impide el buen funcionamiento del separador.

Otra de las causas de este problema puede ser el incremento del volumen del gas por encima de los niveles que el

separador esta en capacidad de manejar, lo cual aumenta la velocidad del sistema.

Los principales problemas que causa la espuma son:

Dificultad para controlar el nivel liquido.

Inconvenientes para obtener las condiciones optimas, a fin de separar el gas del liquido debido a su volumen.

Probabilidad de que tanto el gas como como el liquido puedan salir del separador mezclados con espuma, lo cual no

satisface las condiciones que se requieren.

Por estas razones en necesario utilizar un comparador de espumas, cuya función es contrastar un crudo conocido con

otro desconocido. Este procedimiento ayuda a tomar las medidas apropiadas para el diseño del separador.

Para un operador es muy importante haber determinado las causas probables de la generación de espuma, Por esta

razón se suele clasificar según su origen:

Espumas de tipo mecánico: se producen como consecuencia de los volúmenes o velocidades del fluido demasiado

altos dentro del separador

Espumas de tipo químico: formadas por el uso indebido de productos químicos.

ARENAS

Los principales problemas ocasionados por la arena son:

Taponamiento en los dispositivos internos del separador

Erosión y corte de válvulas y líneas

Acumulación en el fondo del separador

La obstrucción de los dispositivos internos no debe perderse de vista en el diseño y hay que evitar ubicarlos en las

zonas donde la arena pueda acumularse.

Es posible incluir en el diseño los dispositivos que trabajen con fluidos a presión mediante toberas de inyección que

hagan posible la remoción parcial de la arena acumulada. Cuando los fluidos son arenosos, es conveniente instalar

válvulas y elementos resistentes al efecto abrasivo de la arena.

VELOCIDAD DE EROSIÓN

Este parámetro se define como la máxima velocidad hasta donde se puede permitir que se produzca una erosión

aceptable o aquella por encima de la cual el desgaste del material es exagerado.

Es muy común que se diseñen tuberías, boquillas de separadores y recipientes, sin tomar en cuenta la acción erosiva

del gas dentro de las tuberías y el subsiguiente desgaste que puede generar.

Para evitar la destrucción acelerada del material, es conveniente mantener presentes las velocidades limites con las

cuales debe trabajar la unidad.

PARAFINAS

El funcionamiento de un separador se puede afectar con la acumulación de parafina. Por ejemplo, las mallas de

alambre metálico, en muchas ocasiones, no operan adecuadamente debido a la acumulación de parafina. Cuando esto

ocurre, se debe usar otro dispositivo o crear sistemas de inyección de vapor que permitan la limpieza de las regiones

propensas al taponamiento.

No siempre es posible tomar en cuenta la influencia de las parafinas en la inclusión de estos dispositivos al diseñar un

separador, ya que esto depende de las características del fluido, las cuales cambian a lo largo de la vida del fluido.

EMULSIONES

Las emulsiones suelen constituir un problema en los separadores de tres fases. Cuando existe esta tendencia, el

tiempo de asentamiento requerido para obtener la separación entre el agua y el crudo puede ser apreciable.

Este tiempo, muchas veces, suele ser varias veces mayor que el necesario para la separación gas-liquido.

En estas circunstancias, resulta mas conveniente remover el agua y el crudo mezclados y, después, procesarlos en un

sistema de deshidratación convencional.

Esto establece la diferencia entre un separador trifásico y bifásico; este ultimo considerablemente mas económico.

El tiempo de asentamiento también se puede reducir mas allá de los valores utilizados en el diseño, mediante el uso

de calor en la sección liquida o en la alimentación del separador.

Es factible que, en ocasiones, se detecte la presencia de gas en el petróleo que sale por la parte inferior del recipiente.

Esto indica que la unidad no funciona de manera apropiada.

Las razones que pudieran producir esa falla son las siguientes: bajo nivel del liquido, efecto del vórtice y fallas en los

controles del nivel. Se recomienda hacer evaluaciones de cada uno de los separadores, esto permite determinar las

reglas del proveedor que deban ser aceptadas, modificadas o descartadas.

You might also like

- Alonso en El País de Los IncasDocument69 pagesAlonso en El País de Los IncasMARIA JESUS FERNANDEZ LOPEZ60% (5)

- Formaldehido UllmanDocument23 pagesFormaldehido Ullmanpedro encinasNo ratings yet

- Epistemologia y Educacion-José Gabriel Zamudio Gómez PDFDocument224 pagesEpistemologia y Educacion-José Gabriel Zamudio Gómez PDFAndres GutierrezNo ratings yet

- Matriz de LeopoldDocument28 pagesMatriz de LeopoldIsmael Tobon OrtizNo ratings yet

- Transporte Lacustre de Pasajeros y CargaDocument12 pagesTransporte Lacustre de Pasajeros y CargaADELIA NEGREIROS MELGAREJO100% (5)

- Preguntas de Quién Es Más Probable QueDocument5 pagesPreguntas de Quién Es Más Probable Quecsn140043No ratings yet

- Tarea 7 Costos ResueltaDocument4 pagesTarea 7 Costos ResueltaBernardo SerafinNo ratings yet

- Enlaces de Todos Los Videos Youtube para FeriaDocument1 pageEnlaces de Todos Los Videos Youtube para Feriapedro encinasNo ratings yet

- Constructora y Consultora (Copia)Document6 pagesConstructora y Consultora (Copia)alexis yonatan apaza mamaniNo ratings yet

- Separata #45 Ok - 0Document3 pagesSeparata #45 Ok - 0juan carlosNo ratings yet

- Drco-Ccl-Ggpq-1-17 DBC Contratación de Una Empresa Internacional Especializada en Operación y Mantenimiento para La Planta de Amoniaco y UreaDocument82 pagesDrco-Ccl-Ggpq-1-17 DBC Contratación de Una Empresa Internacional Especializada en Operación y Mantenimiento para La Planta de Amoniaco y Ureapedro encinasNo ratings yet

- IMPRIMIRDocument16 pagesIMPRIMIRpedro encinasNo ratings yet

- Modelo Informe Practicas ProfDocument3 pagesModelo Informe Practicas ProfAlejandro Valencia ArbelaezNo ratings yet

- Re Importaciones 04 2019Document6 pagesRe Importaciones 04 2019pedro encinasNo ratings yet

- Sin TítuloDocument6 pagesSin Títulopedro encinasNo ratings yet

- Practica N 4 Pruebas de CaracterizacionDocument9 pagesPractica N 4 Pruebas de Caracterizacionpedro encinasNo ratings yet

- FormacionDocument2 pagesFormacionpedro encinasNo ratings yet

- Los Desafíos de La Educación BolivianaDocument3 pagesLos Desafíos de La Educación Bolivianapedro encinasNo ratings yet

- Educación Superior y Modelos MentalesDocument5 pagesEducación Superior y Modelos MentalesjoseNo ratings yet

- Calidad en La EduacionDocument4 pagesCalidad en La Eduacionpedro encinasNo ratings yet

- Actividad 2 SPRDocument2 pagesActividad 2 SPRpedro encinasNo ratings yet

- Presentacion 1Document3 pagesPresentacion 1pedro encinasNo ratings yet

- Unesco CalidadDocument5 pagesUnesco CalidadViviana RodriguesNo ratings yet

- Tendencias de La Educación Superior en El Mundo y en América Latina y El CaribeDocument25 pagesTendencias de La Educación Superior en El Mundo y en América Latina y El CaribeLuz ShanaNo ratings yet

- Datos Calculos 3 DiferencialDocument1 pageDatos Calculos 3 Diferencialpedro encinasNo ratings yet

- Tarea 2 Calidad Educativa y Pertinencia en La Eduacion SuperiorDocument2 pagesTarea 2 Calidad Educativa y Pertinencia en La Eduacion Superiorpedro encinasNo ratings yet

- La Internacionalización de La Educación SuperiorDocument25 pagesLa Internacionalización de La Educación Superiorpedro encinasNo ratings yet

- ANEXOSDocument68 pagesANEXOSpedro encinasNo ratings yet

- ANEXOSDocument68 pagesANEXOSpedro encinasNo ratings yet

- Curriculum AuxiliaresDocument8 pagesCurriculum AuxiliaresDaniel Onofre OnofreNo ratings yet

- Formato Carta de Postulacion AuxilaturasDocument2 pagesFormato Carta de Postulacion Auxilaturaspedro encinas100% (1)

- Apuntes AmoniacoDocument1 pageApuntes Amoniacopedro encinasNo ratings yet

- Acta Posesión Gobierno Escolar 2014Document2 pagesActa Posesión Gobierno Escolar 2014Ariel Ospina ZapataNo ratings yet

- Actividad 11.2 AH NBIDocument1 pageActividad 11.2 AH NBIpedro encinasNo ratings yet

- Aprendiendo de Los Mejores Vol IIDocument17 pagesAprendiendo de Los Mejores Vol IIGeovanni Guardado63% (8)

- Informe de Inventario de Pozos Subterranesos - Aaa MantaroDocument44 pagesInforme de Inventario de Pozos Subterranesos - Aaa MantaroCarlos OscanoaNo ratings yet

- Proyecto PapelcreteDocument11 pagesProyecto PapelcreteFabian NeurosisNo ratings yet

- Comemos Más Plástico Del Que Creemos Cada Vez Que Nos AlimentamosDocument4 pagesComemos Más Plástico Del Que Creemos Cada Vez Que Nos Alimentamosfabiana gonzalezNo ratings yet

- Interacción de Medicamentos Ansioliticos & Antidepresivos Con Farmacos Utilizados en COVID-19Document57 pagesInteracción de Medicamentos Ansioliticos & Antidepresivos Con Farmacos Utilizados en COVID-19YADIRA YOLANDA SIFUENTES LUNANo ratings yet

- DirectorioDocument9 pagesDirectorioDaniela Murrieta0% (1)

- El RedentorDocument3 pagesEl RedentorAli TorresNo ratings yet

- Pelicula 23 04Document5 pagesPelicula 23 04marlonNo ratings yet

- Depresión Postparto, Aspectos Clinicos PDFDocument11 pagesDepresión Postparto, Aspectos Clinicos PDFYanin SantoyaNo ratings yet

- Leonardo Gori - Los Huesos de DiosDocument238 pagesLeonardo Gori - Los Huesos de DiosValentina PrietoNo ratings yet

- Salud Ocupacional: 1. Poder Trabajar Seguro 2. Debe Saber Trabajar Seguro 3. Debe Querer Trabaja SeguroDocument4 pagesSalud Ocupacional: 1. Poder Trabajar Seguro 2. Debe Saber Trabajar Seguro 3. Debe Querer Trabaja SeguroBosco CeoNo ratings yet

- Caso Comunitario Genesis Muñoz.Document21 pagesCaso Comunitario Genesis Muñoz.Eladio Andres Betancourt MonteverdeNo ratings yet

- Homero Cuevas - Teoría Económica Del MercadoDocument223 pagesHomero Cuevas - Teoría Económica Del MercadoDaniela MartinNo ratings yet

- ACTIVIDAD COMPLEMENTARIA No. 2 DE ADMINISTRACION FINANCIERADocument14 pagesACTIVIDAD COMPLEMENTARIA No. 2 DE ADMINISTRACION FINANCIERAMartha Lucia Tovar100% (1)

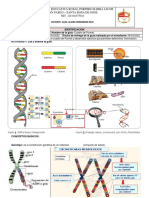

- 4.1 Cuadro de PunnettDocument2 pages4.1 Cuadro de PunnettLiliana HernándezNo ratings yet

- Taller 5 Ecuación Lineal y LiteralDocument2 pagesTaller 5 Ecuación Lineal y Literalconstanza MuñozNo ratings yet

- Comercio Informal Final FinalDocument15 pagesComercio Informal Final FinalNicolas MartinNo ratings yet

- Glacioclim: Zongo - Chacaltaya - Charquini SurDocument170 pagesGlacioclim: Zongo - Chacaltaya - Charquini SurLuis Felipe Román OsorioNo ratings yet

- 001 Taller 1 PHPDocument22 pages001 Taller 1 PHPIsabelNo ratings yet

- CubosDocument36 pagesCubosFernanda KerchendNo ratings yet

- MoldeamientoDocument12 pagesMoldeamientoAniuska Infante MambelNo ratings yet

- Problemas de ArmadurasDocument3 pagesProblemas de ArmadurasRoberto Andres VallejosNo ratings yet

- Amo Esta TierraDocument3 pagesAmo Esta TierrajosebassguitarNo ratings yet

- 10 Elercicios Propuestos Con El Diagrama de VennDocument3 pages10 Elercicios Propuestos Con El Diagrama de VennRolandoCesNo ratings yet

- Configurar MercuryDocument8 pagesConfigurar Mercuryjorgeamigo2No ratings yet