Professional Documents

Culture Documents

Fluidos 1

Uploaded by

Paola LopezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Fluidos 1

Uploaded by

Paola LopezCopyright:

Available Formats

2018

INTEGRANTES

DOCENTE

ING. AMILCAR ORESTEDES

ESCOBEDO GUEVARA

20/06/2018

TEMA

ENSAYO DE PERDIDAS DE CARGA EN EL

BANCO DE TUBERIAS DE AGUA

FACULTAD DE

INGENIERÍA

ÍNDICE

1. TITULO DEL EXPERIMENTO…………………………………………………………….. Pág. 3

2. INTRODUCCIÓN……………………………………………………………………………… Pág. 3

3. RESUMEN…………………………………………………………………………………….. Pág. 4

4. OBJETIVOS………………………………………………………………………………….. Pág. 5

5. FUNDAMENTO TEÓRICO……………………………………………………………... Pág. 6

6. APARATOS, INSTRUMENTOS Y MATERIALES UTILIZADOS…………. Pág. 12

7. PROCEDIMIENTO DEL EXPERIMENTO…………………………………………..... Pág. 13

8. DATOS Y OBSERVACIONES……………………………………………………………... Pág. 15

9. CÁLCULOS Y RESULTADOS……………………………………………………………… Pág. 16

10. ANÁLISIS DE RESULTADOS……………………………………………………………… Pág. 21

11. CONCLUSIONES………………………………………………………………………………..Pág. 22

12. BIBLIOGRAFÍA………………………………………………………………………………… Pág. 23

MECÁNICA DE FLUIDOS Página 2

FACULTAD DE

INGENIERÍA

1. TITULO DEL EXPERIMENTO: PERDIDA DE CARGA EN EL BANCO DE TUBERIAS

DE AGUA

2. INTRODUCCIÓN

En el presente ensayo de laboratorio el problema a resolver es evaluar la perdida

de energía que ocasiona un fluido ya sea laminar o turbulento (por su viscosidad) al

pasar a través de un tubo que sufre una disminución del área transversal en todo su

recorrido.

El flujo de un líquido en una tubería viene acompañado de una pérdida de energía,

que suele expresarse en términos de energía por unidad de peso de fluido

circulante (dimensiones de longitud), denominada habitualmente pérdida de

carga.

En el caso de tuberías horizontales, la pérdida de carga se manifiesta como una

disminución de presión en el sentido del flujo.

La pérdida de carga está relacionada con otras variables fluido dinámicas según

el tipo de flujo, laminar o turbulento. Además de las pérdidas de carga lineales (a lo

largo de los conductos), también se producen pérdidas de carga singulares en

puntos concretos como codos, ramificaciones, válvulas, etc.

MECÁNICA DE FLUIDOS Página 3

FACULTAD DE

INGENIERÍA

3. RESUMEN

El presente informe tiene en su contenido los resultados del segundo laboratorio

de Mecánica de Fluidos a la determinación de la perdida de carga, cuyo objetivo es

obtener un valor para este fenómeno que se genera al transportar un fluido a través

de una tubería de PVC, cuyo procedimiento consiste en establecer un flujo mediante

un sistema de bombeo.

Esta práctica de laboratorio tiene como objetivo determinar la perdida de carga por

fricción de un fluido para la tubería utilizada. Las condiciones en las que se trabajó

fueron a presión atmosférica y siendo el fluido agua a temperatura ambiente.

MECÁNICA DE FLUIDOS Página 4

FACULTAD DE

INGENIERÍA

4. OBJETIVOS

3.1 OBJETIVO GENERAL

Estudiar en forma informativa las pérdidas de carga lineal en conductores circulares,

teniendo en cuenta una gran variedad de curvas que relacionan los coeficientes de

perdidas “f” en función del número de Reynolds, apoyándonos en el gráfico de Moody.

3.2 OBJETIVOS ESPECIFICOS

Determinar la rugosidad absoluta de la tubería (k).

Determinar las perdidas localizadas

MECÁNICA DE FLUIDOS Página 5

FACULTAD DE

INGENIERÍA

5. FUNDAMENTO TEÓRICO

1.1. Pérdidas lineales

Las pérdidas lineales son debidas a las tensiones cortantes de origen viscoso que aparecen

entre el fluido y las paredes de la tubería. Considerando flujo estacionario en un tramo de

tubería de sección constante (Figura 1), las pérdidas de carga se pueden obtener por un

balance de fuerzas en la dirección del flujo:

𝑓𝑢𝑒𝑟𝑧𝑎𝑠 𝑑𝑒 𝑝𝑟𝑒𝑠𝑖ó𝑛 + 𝑓𝑢𝑒𝑟𝑧𝑎𝑠 𝑑𝑒 𝑔𝑟𝑎𝑣𝑒𝑑𝑎𝑑 + 𝑓𝑢𝑒𝑟𝑧𝑎𝑠 𝑣𝑖𝑠𝑐𝑜𝑠𝑎𝑠 = 0

𝜋𝐷 2 𝜋𝐷 2 𝜋𝐷 2 𝑍1 −𝑍2 4𝐿𝜏𝑊 𝜌1 −𝜌2

𝜌1 − 𝜌2 − 𝜌𝑔𝐿 − 𝜏𝑤 𝜋𝐷𝐿 = 0 → = ℎ𝑝𝑙 = [(𝑍1 − 𝑍2 ) + ]

4 4 4 𝐿 𝜌𝑔𝐷 𝜌𝑔

Las características de los esfuerzos cortantes son muy distintas en función de que el flujo sea

laminar o turbulento. En el caso de flujo laminar, las diferentes capas del fluido discurren

ordenadamente, siempre en dirección paralela al eje de la tubería y sin mezclarse, siendo el

factor dominante en el intercambio de cantidad de movimiento (esfuerzos cortantes) la

viscosidad. En flujo turbulento, en cambio, existe una continua fluctuación tridimensional en

la velocidad de las partículas (también en otras magnitudes intensivas, como la presión o la

temperatura), que se superpone a las componentes de la velocidad. Este es el fenómeno de la

MECÁNICA DE FLUIDOS Página 6

FACULTAD DE

INGENIERÍA

turbulencia, que origina un fuerte intercambio de cantidad de movimiento entre las distintas

capas del fluido, lo que da unas características especiales a este tipo de flujo.

El tipo de flujo, laminar o turbulento, depende del valor de la relación entre las fuerzas de

inercia y las fuerzas viscosas, es decir del número de Reynolds Re, cuya expresión se muestra

a continuación de forma general y particularizada para tuberías de sección transversal

circular:

𝜌𝑣𝐷 𝑣𝐷 (4𝑄/(𝜋𝐷2 )) 4𝑄

𝑅𝑒 = = = =

𝜇 𝜇/𝜌 𝑣 𝜋𝐷𝑣

Siendo:

ρ la densidad del fluido,

v la velocidad media,

D el diámetro de la tubería,

μ la viscosidad dinámica o absoluta del fluido,

ν la viscosidad cinemática del fluido y

Q el caudal circulante por la tubería.

Cuando Re<2000 el flujo es laminar. Si Re>4000 el flujo se considera turbulento. Entre 2000

< Re < 4000 existe una zona de transición.

En régimen laminar, los esfuerzos cortantes se pueden calcular de forma analítica en

función de la distribución de velocidad en cada sección (que se puede obtener a partir de las

ecuaciones de Navier-Stokes), y las pérdidas de carga lineales hpl se pueden obtener con

la llamada ecuación de Hagen-Poiseuille, en donde se tiene una dependencia lineal entre la

pérdida de carga y el caudal:

32𝜇𝐿𝑣 128𝜇𝐿

ℎ𝑝𝑙 𝑙𝑎𝑚𝑖𝑛𝑎𝑟 = = 𝑄

𝜌𝑔𝐷2 𝜌𝑔𝜋𝐷4

En régimen turbulento, no es posible resolver analíticamente las ecuaciones de Navier-

Stokes. No obstante, experimentalmente se puede comprobar que la dependencia entre los

esfuerzos cortantes y la velocidad es aproximadamente cuadrática, lo que lleva a la ecuación

de Darcy-Weisbach:

MECÁNICA DE FLUIDOS Página 7

FACULTAD DE

INGENIERÍA

𝐿 𝑣2 8𝑓𝐿

ℎ𝑝𝑙 = 𝑓 = 𝑄2

𝐷 2𝑔 𝑔𝜋 2 𝐷5

Siendo f un parámetro adimensional, denominado coeficiente de fricción o coeficiente de

Darcy, que en general es función del número de Reynolds y de la rugosidad relativa de la

tubería: f = f (Re, εr).

En régimen laminar también es válida la ecuación de Darcy-Weisbach, en donde el

coeficiente de fricción depende exclusivamente del número de Reynolds, y se puede obtener

su valor:

64

𝑓𝑙𝑎𝑚𝑖𝑛𝑎𝑟 =

𝑅𝑒

En régimen turbulento el coeficiente de fricción depende, además de Re, de la rugosidad

relativa: εr = ε/D; donde ε es la rugosidad de la tubería, que representa la altura promedio

de las irregularidades de la superficie interior de la tubería.

Colebrook y White (1939) combinaron diversas expresiones y propusieron una única

expresión para el coeficiente de fricción que puede aplicarse en cualquier régimen

turbulento:

1 𝜀𝑟 2.51

= −2log ( + )

√𝑓 3.7 𝑅𝑒√𝑓

Esta ecuación tiene el inconveniente de que el coeficiente de fricción no aparece en forma

explícita, y debe recurrirse al cálculo numérico (o a un procedimiento iterativo) para su

resolución. A partir de ella, Moody desarrolló un diagrama que lleva su nombre, en el que se

muestra una familia de curvas de iso-rugosidad relativa, con las que se determina el

coeficiente de fricción a partir de la intersección de la vertical del número de Reynolds, con

la iso-curva correspondiente. Dicho diagrama se muestra en el Anexo I.

Posteriormente otros autores ajustaron los datos experimentales y expresaron el coeficiente

de fricción en función del número de Reynolds y de la rugosidad relativa con una fórmula

explícita:

1 𝜀 5.1286

Barr: √𝑓

= −2log (3.7𝑟 + 𝑅𝑒 0.89 )

MECÁNICA DE FLUIDOS Página 8

FACULTAD DE

INGENIERÍA

1 𝜀 1.11 6.9

Haaland: √𝑓

= −1.8log ((3.7𝑟 ) + 𝑅𝑒 )

1/3

106

Moody: 𝑓 = 0.001375 [1 + (200𝜀𝑟 + 𝑅𝑒

) ]

Para números de Reynolds muy altos (régimen turbulento completamente desarrollado)

la importancia de la subcapa límite laminar disminuye frente a la rugosidad, y el coeficiente

de fricción pasa a depender sólo de la rugosidad relativa (von Karman, 1938):

1 𝜀𝑟

= −2log ( )

√𝑓 3.7

Para conductos no circulares, es posible utilizar las expresiones deducidas para conductos

circulares sustituyendo el diámetro D por el denominado diámetro hidráulico, Dh, que se

define de la siguiente manera:

𝑆𝑒𝑐𝑐𝑖ó𝑛 𝑡𝑟𝑎𝑛𝑠𝑣𝑒𝑟𝑎𝑙

𝐷ℎ =

𝑃𝑒𝑟í𝑚𝑒𝑡𝑟𝑜 𝑚𝑜𝑗𝑎𝑑𝑜

1.2. Pérdidas singulares

Las pérdidas singulares son las producidas por cualquier obstáculo colocado en la tubería que

suponga una mayor o menor obstrucción al paso del flujo: entradas y salidas de las tuberías,

codos, válvulas, cambios de sección, etc. Normalmente son pequeñas comparadas con las

pérdidas lineales, salvo que se trate de válvulas casi completamente cerradas. Para su

estimación se suele emplear la siguiente expresión:

𝑣2 8𝜉

ℎ𝑝𝑠 = 𝜉 = 𝑄2

2𝑔 𝑔𝜋 2 𝐷4

Donde hps es la pérdida de carga en la singularidad, que se considera proporcional a la

energía cinética promedio del flujo; la constante de proporcionalidad, ξ, es el denominado

coeficiente de pérdidas singulares.

Otra forma de cálculo es considerar el efecto de las pérdidas singulares como una longitud

adicional de la tubería. Por comparación de las ecuaciones (3) y (8), la longitud equivalente

se relaciona con el coeficiente de pérdidas singulares mediante:

𝐷

𝐿𝑒 = 𝜉

𝑓

MECÁNICA DE FLUIDOS Página 9

FACULTAD DE

INGENIERÍA

Existen nomogramas, como el proporcionado en el anexo II, que permiten estimar las

longitudes equivalentes para los casos de elementos singulares más comunes, en función del

diámetro de la tubería. En realidad, además del diámetro, la longitud equivalente depende del

coeficiente de fricción, pero éste no se suele contemplar en esos nomogramas, por lo que el

cálculo es sólo aproximado.

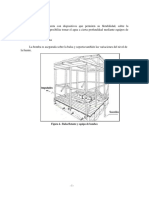

2. DESCRIPCIÓN DE LA INSTALACIÓN E INSTRUMENTACIÓN

Tuberías de diferentes materiales: acero, cobre, poli-carbonato; con diferentes diámetros

y longitudes; y colocadas en combinaciones de serie y paralelo.

Válvulas de varios tipos: compuerta, esfera, mariposa. Su misión es, en unos casos, abrir o

cerrar el paso de fluido por los diferentes tramos, y en otros regular el caudal circulante.

Bomba centrífuga: que proporciona la energía necesaria para que el agua circule por la

instalación. Esta energía se disipa en los distintos elementos del sistema.

Depósito: la instalación funciona en circuito cerrado, de manera que la bomba aspira agua

de un depósito, y tras hacer un recorrido determinado vuelve al mismo.

Elementos singulares: existen en la instalación ciertos elementos que provocan pérdidas

singulares. En algunos casos son elementos necesarios: válvulas, codos, uniones en “T”, etc.

También se ha incluido algún elemento con fines didácticos, para poder determinar la pérdida

de carga singular que produce; es el caso de varias válvulas de distintos tipos.

Manómetro: la pérdida de carga entre dos puntos de la instalación se mide con un

manómetro piezométrico de columna de líquido en “U” conectado entre los dos puntos.

MECÁNICA DE FLUIDOS Página 10

FACULTAD DE

INGENIERÍA

MECÁNICA DE FLUIDOS Página 11

FACULTAD DE

INGENIERÍA

5. APARATOS, INSTRUMENTOS Y MATERIALES UTILIZADOS

DECRIPCION DEL EQUIPO:

1. Tuberías. 4. Deposito

2. Válvulas 5. Elementos singulares

3. Bomba 6. Medidores de caudal

MECÁNICA DE FLUIDOS Página 12

FACULTAD DE

INGENIERÍA

RECIPIENTE CON AGUA:

REGLA: De metal, mide en centímetros (cm) y pulgadas (in) hasta 30cm y precisión

hasta el milímetro.

Método de medición: Medición directa, al realizar las mediciones de las alturas de

agua utilizando la regla.

6. PROCEDIMIENTO DEL EXPERIMENTO

6.1. Ensayo de perdida de cargas en tuberías:

Se comienza encendiendo el motor para el cercenamiento de agua a través de las

tuberías de distintos materiales y distintas secciones de tuberías.

MECÁNICA DE FLUIDOS Página 13

FACULTAD DE

INGENIERÍA

Se procede a tomar medidas subiéndose a la escalera, para conocer la diferencia

de altitud que toma el agua al ser sometido a la misma presión y caudal a través de

distintas secciones y tipos de material de los tubos.

Al final del ensayo se mide el caudal, en el canal de salida del agua, se apunta los

datos y se termina los resultados en el tablero de trabajo.

MECÁNICA DE FLUIDOS Página 14

FACULTAD DE

INGENIERÍA

7. DATOS Y OBSERVACIONES

Diámetro interior (m) 0.0284

Longitud (m) 2.85

Área (m^2) 0.000633471

Volumen (m^3) 0.01

Viscosidad (m^2/s) 0.00000102

MECÁNICA DE FLUIDOS Página 15

FACULTAD DE

INGENIERÍA

8. CÁLCULOS Y RESULTADOS

8.1. Ensayo 1:

9. Tiempo

(s) 33.5

H1 (m) 0.078

H2 (m) 0.172

Operando:

Q (m^3/s) 0.00029850746

Velocidad (m/s) 0.5059631

Hf (kg*m/kg) 0.122

f 0.093078997

NR 14087.60003

SEGÚN EL DIAGRAMA DE MOODY:

Rugosidad Relativa= 20

Entonces:

E(exp) = 1.42 x 10^-3 m

DE FORMA TEÓRICA:

E(teo)= 0.000105 m

Entonces:

Rugosidad Relativa = 270.47619

COMPARACIÓN DE RESULTADOS:

E (experimental) - E (teórico) = 1.315 x 10^-3 m

MECÁNICA DE FLUIDOS Página 16

FACULTAD DE

INGENIERÍA

9.2. Ensayo 2:

10. Tiempo

(s) 34.5

H1 (m) 0.025

H2 (m) 0.081

Operando: Q (m^3/s) 0.0002898550

Velocidad (m/s) 0.48707339

Hf (kg*m/kg) 0.109

f 0.08973611

NR 13561.6514

SEGÚN EL DIAGRAMA DE MOODY:

Rugosidad Relativa= 20

Entonces:

E(exp) = 1.42 x 10^-3 m

DE FORMA TEÓRICA:

E(teo)= 0.000105 m

Entonces:

Rugosidad Relativa = 270.47619

COMPARACIÓN DE RESULTADOS:

E (experimental) - E (teórico) = 1.315 x 10^-3 m

MECÁNICA DE FLUIDOS Página 17

FACULTAD DE

INGENIERÍA

9.3. Ensayo 3:

Tiempo (s) 36

H1 (m) 0.044

H2 (m) 0.047

Operando: Q (m^3/s) 0.00027100271

Velocidad (m/s) 0.48319708

Hf (kg*m/kg) 0.111

f 0.09285471

NR 13453.7227

SEGÚN EL DIAGRAMA DE MOODY:

Rugosidad Relativa= 20

Entonces:

E(exp) = 1.42 x 10^-3 m

DE FORMA TEÓRICA:

E(teo)= 0.000105 m

Entonces:

Rugosidad Relativa = 270.47619

COMPARACIÓN DE RESULTADOS:

E (experimental) - E (teórico) = 1.315 x 10^-3

MECÁNICA DE FLUIDOS Página 18

FACULTAD DE

INGENIERÍA

9.4. Ensayo 4:

Tiempo (s) 36.08

H1 (m) 0.078

H2 (m) 0.125

Operando: Q (m^3/s) 0.000277161

Velocidad (m/s) 0.48782598

Hf (kg*m/kg) 0.039

f 0.03200843

NR 13582.6057

SEGÚN EL DIAGRAMA DE MOODY:

Rugosidad Relativa= 750

Entonces:

E(exp) = 3.787 x 10^-5 m

DE FORMA TEÓRICA:

E(teo)= 0.000105 m

Entonces:

Rugosidad Relativa = 270.47619

COMPARACIÓN DE RESULTADOS:

E (teórico) – E (experimental) = 6.713 x 10^-5 m

9.5. Ensayo 5:

MECÁNICA DE FLUIDOS Página 19

FACULTAD DE

INGENIERÍA

Tiempo (s) 37

H1 (m) 0.136

H2 (m) 0.18

Operando: Q (m^3/s) 0.00027027

Velocidad (m/s) 0.47648804

Hf (kg*m/kg) 0.072

f 0.04243357

NR 13266.9219

SEGÚN EL DIAGRAMA DE MOODY:

Rugosidad Relativa= 100

Entonces:

E(exp) = 2.84 x 10^-4 m

DE FORMA TEÓRICA:

E(teo)= 0.000105 m

Entonces:

Rugosidad Relativa = 270.47619

COMPARACIÓN DE RESULTADOS:

E (experimental) - E (teórico) = 1.79 x 10^-4 m

MECÁNICA DE FLUIDOS Página 20

FACULTAD DE

INGENIERÍA

10. CONCLUSIONES

Un aumento en el caudal produce una elevación en las caídas de presión debido a que

en una sección de tubería de área constante la velocidad va a ser mayor por lo tanto

las pérdidas de energía se incrementarán

A medida que se aumente la longitud del tramo en donde se realizan las mediciones

pertinentes a la caída, estas van a ser mayores por lo que se verifica la

proporcionalidad que hay entre las pérdidas de energía y la longitud como lo muestra

la expresión:

𝐿 𝑉2

ℎ𝑓 = 𝑓

𝐷 2𝑔

11. BIBLIOGRAFÍA

Mecánica de los fluidos e hidráulica, Jaime Ernesto Díaz Ortiz (2006)

MECÁNICA DE FLUIDOS Página 21

FACULTAD DE

INGENIERÍA

http://repositorio.pucp.edu.pe/index/bitstream/handle/123456789/28692/mec

anica_fluidos.pdf

MECÁNICA DE FLUIDOS Página 22

You might also like

- Ingeniería química. Soluciones a los problemas del tomo IFrom EverandIngeniería química. Soluciones a los problemas del tomo INo ratings yet

- Determinacion Perdidas de CargaDocument12 pagesDeterminacion Perdidas de CargaRaúl DíazNo ratings yet

- Granulometría Por SedimentaciónDocument16 pagesGranulometría Por SedimentaciónJhonatan Fernando Herrada CruzadoNo ratings yet

- Informe Topografico HuancavelicaDocument30 pagesInforme Topografico HuancavelicaJorge Quispe GabrielNo ratings yet

- Verteros laminasDocument4 pagesVerteros laminasAlejandro Hernandez HernandezNo ratings yet

- Fallas y Problematicas de SifonesDocument3 pagesFallas y Problematicas de SifonesCiro Quispe AlvinagortaNo ratings yet

- Propiedades de Madera PinoDocument27 pagesPropiedades de Madera PinoCristhian GameroNo ratings yet

- NORMA OS.070: 4.4 Caudal de Contribución Al AlcantarilladoDocument4 pagesNORMA OS.070: 4.4 Caudal de Contribución Al AlcantarilladoJhair Luna Re100% (1)

- Pérdidas de Carga Continuas Se Deben A La Fricción y Se Calculan Por DarcyDocument8 pagesPérdidas de Carga Continuas Se Deben A La Fricción y Se Calculan Por DarcyIvanNo ratings yet

- Flujo presión tuberías PVCDocument4 pagesFlujo presión tuberías PVCAlejandroNo ratings yet

- Informe Sobre El Sistema HidraulicoDocument8 pagesInforme Sobre El Sistema HidraulicoFray MachadoNo ratings yet

- Quispe Condori Alex (Ensayo)Document13 pagesQuispe Condori Alex (Ensayo)Dicmer Castañeda Chirinos100% (1)

- Informe Pérdidas Por Fricción en TuberíasDocument15 pagesInforme Pérdidas Por Fricción en TuberíasLorena CespedesNo ratings yet

- Ejercicio Balance HídricoDocument12 pagesEjercicio Balance HídricoFelipe Guajardo VillasecaNo ratings yet

- Bombas en Redes AbiertasDocument16 pagesBombas en Redes AbiertasDerlyVilcaVelásquezNo ratings yet

- Ejemplo de Diseño de Riego Por AspersiónDocument5 pagesEjemplo de Diseño de Riego Por AspersiónJorge Armando Cueva Elera100% (1)

- Taller 1. Aduccion y ConduccionDocument12 pagesTaller 1. Aduccion y ConduccionJohnner Alexander Gambacica OrtizNo ratings yet

- Microaspersores NAANDocument36 pagesMicroaspersores NAANJuan Lopez De MesaNo ratings yet

- Laboratorio Rugosidad en CanalesDocument20 pagesLaboratorio Rugosidad en CanalesAlexandra Sierra100% (1)

- T2 Grupo 6 Pavimento Rev1Document12 pagesT2 Grupo 6 Pavimento Rev1Jimmy Chávez AlcaláNo ratings yet

- Informe EvapotranspiraciónDocument4 pagesInforme EvapotranspiraciónNataly Nuñez100% (2)

- Estación YauriDocument17 pagesEstación YauriDescartes MathiusNo ratings yet

- Watercad Guia de ManualDocument3 pagesWatercad Guia de ManualAnonymous RKXfqJANo ratings yet

- Capitulo I - Memoria DescripticaDocument25 pagesCapitulo I - Memoria DescripticaPercy Renzo Calle ZelayaNo ratings yet

- Cálculo del caudal sólido de cuatro cuencasDocument15 pagesCálculo del caudal sólido de cuatro cuencasPao BelesacaNo ratings yet

- Precipitaciones Hidraulica Urbana IIDocument16 pagesPrecipitaciones Hidraulica Urbana IIRichardTarmeñoMagallanesNo ratings yet

- Gastos de DiseñoDocument4 pagesGastos de DiseñoJESUSNo ratings yet

- Diseño Linea de Conduccion AbastosDocument13 pagesDiseño Linea de Conduccion AbastosVictor Huamani MamaniNo ratings yet

- 1) Clase 06 - Abastecimiento de AguaDocument31 pages1) Clase 06 - Abastecimiento de AguaDANIELA RUTH OBREGON ARELLANNo ratings yet

- Diseño Captaciones EspecialesDocument8 pagesDiseño Captaciones EspecialesJob AguilarNo ratings yet

- Examen Final Teorico Defensas RibereñasDocument2 pagesExamen Final Teorico Defensas RibereñasluisNo ratings yet

- Cuestionario Ensayo de Penetrómetro Dinámico de Cono - PDC y Caras Fracturadas e IndicesDocument4 pagesCuestionario Ensayo de Penetrómetro Dinámico de Cono - PDC y Caras Fracturadas e IndicesDiana RoblesNo ratings yet

- Estructuras TerminalesDocument31 pagesEstructuras TerminalesLuis Enrique Uriol Carranza100% (2)

- Control resalto obstáculosDocument2 pagesControl resalto obstáculosSebastiancamlio gv98No ratings yet

- Memoria Descriptiva de Habilitacion Urbana y Zonificacion y Vias Vista Hermoza Ii EtapaDocument12 pagesMemoria Descriptiva de Habilitacion Urbana y Zonificacion y Vias Vista Hermoza Ii EtapaIvanAguilarGalvanNo ratings yet

- (Practica 7) Lab. Vertedero TrapezoidalDocument4 pages(Practica 7) Lab. Vertedero TrapezoidalJose Carlos MarchenaNo ratings yet

- Marco Teorico HidraulicaDocument2 pagesMarco Teorico HidraulicaMiguel DavilaNo ratings yet

- Flujo Rapidamente Variado en Canales No PrismaticosDocument15 pagesFlujo Rapidamente Variado en Canales No PrismaticosJose Felix Diaz TapiaNo ratings yet

- Tuberías de PVCDocument14 pagesTuberías de PVCDarwin Toledo EspinoNo ratings yet

- Agua InformeDocument13 pagesAgua InformeROBERTNo ratings yet

- Estudio Levantamiento VeredasDocument20 pagesEstudio Levantamiento VeredasJeffsrcNo ratings yet

- Coeficiente de RugosidadDocument5 pagesCoeficiente de RugosidadAnonymous 2l7jQ2AZhKNo ratings yet

- Sifon NormalDocument12 pagesSifon NormalKEVIN APAESTEGUINo ratings yet

- Proyecto Marco Partidor DOHDocument8 pagesProyecto Marco Partidor DOHMIGUEL IGNACIO HERRERA BENITONo ratings yet

- Rugosidad y Unidades de MedidasDocument6 pagesRugosidad y Unidades de MedidasNicole Molinar GonzalezNo ratings yet

- Estructuras HidraulicasDocument13 pagesEstructuras HidraulicasJhonatan Vasquez Salas100% (3)

- Informe WatergemsDocument12 pagesInforme WatergemsJomayraMayteVillaltaNo ratings yet

- Informe de CanalesDocument20 pagesInforme de CanalesAndrés AB0% (1)

- Diseño de RapidasDocument45 pagesDiseño de Rapidasalex cordova cruzNo ratings yet

- Líneas piezométricas y energía tuberíaDocument20 pagesLíneas piezométricas y energía tuberíaluis juverNo ratings yet

- Cuencas de lluvia para agricultura sostenibleDocument20 pagesCuencas de lluvia para agricultura sosteniblenoemi echevarriaNo ratings yet

- DIQUEDocument14 pagesDIQUEJuan NimaNo ratings yet

- Diseño Hidraulico - IrrigacionDocument67 pagesDiseño Hidraulico - IrrigacionHasler Aldair Longa FloresNo ratings yet

- Informe Diseño de Tuberias SimplesDocument7 pagesInforme Diseño de Tuberias SimplesDaniel Andres Villabon MorenoNo ratings yet

- FinalDocument20 pagesFinalyohannaNo ratings yet

- Capitulo 6Document17 pagesCapitulo 6segundo wilmerNo ratings yet

- Fluidos 1Document24 pagesFluidos 1Tania CervantesNo ratings yet

- Perdidas en Tuberias Lisas y RugosasDocument38 pagesPerdidas en Tuberias Lisas y RugosasJessica Gomez100% (1)

- Pérdidas de carga en tuberías lisas y rugosasDocument38 pagesPérdidas de carga en tuberías lisas y rugosasMiguel Angel Rozo Arango100% (2)

- Instalaciones Sanitarias - Servicios HigiénicosDocument7 pagesInstalaciones Sanitarias - Servicios HigiénicosPaola LopezNo ratings yet

- Hoja de Metrados - Colegio - BañoDocument31 pagesHoja de Metrados - Colegio - BañoPaola LopezNo ratings yet

- ExportacionDocument2 pagesExportacionPaola LopezNo ratings yet

- AKUMIKUQDocument29 pagesAKUMIKUQPaola LopezNo ratings yet

- Estudio Preinversion 2022-DicDocument141 pagesEstudio Preinversion 2022-DicPaola LopezNo ratings yet

- Hoja de Calculos TunelDocument7 pagesHoja de Calculos TunelPaola LopezNo ratings yet

- Presentación Sin TítuloDocument4 pagesPresentación Sin TítuloPaola LopezNo ratings yet

- IE No 2060 VIRGEN DE GUADALUPEDocument41 pagesIE No 2060 VIRGEN DE GUADALUPEPaola LopezNo ratings yet

- ExportacionDocument5 pagesExportacionPaola LopezNo ratings yet

- ExportacionDocument3 pagesExportacionPaola LopezNo ratings yet

- AKUMIKUQDocument29 pagesAKUMIKUQPaola LopezNo ratings yet

- Nuevo Hoja de Cálculo de Microsoft ExcelDocument6 pagesNuevo Hoja de Cálculo de Microsoft ExcelPaola LopezNo ratings yet

- 000000Document4 pages000000Paola LopezNo ratings yet

- 000000Document4 pages000000Paola LopezNo ratings yet

- 1347 1apDocument167 pages1347 1apEdwinCallisayaApazaNo ratings yet

- Acta 22 Abril 2019Document1 pageActa 22 Abril 2019Paola LopezNo ratings yet

- FijasDocument2 pagesFijasPaola LopezNo ratings yet

- Fluid OsDocument22 pagesFluid OsPaola LopezNo ratings yet

- EstabilidadDocument3 pagesEstabilidadPaola LopezNo ratings yet

- Guia Instalaciones SanitariasDocument31 pagesGuia Instalaciones SanitariasGilmer Julca Vazques100% (1)

- T4 Iaoi WaDocument1 pageT4 Iaoi WaHye Sum SongNo ratings yet

- Pryecto Final de MetinDocument7 pagesPryecto Final de MetinPaola LopezNo ratings yet

- Ejemplo de Aplicacion Del Metodo Del PortalDocument7 pagesEjemplo de Aplicacion Del Metodo Del PortalLilia Fiorella Giráldez Candiotti82% (17)

- Tall 2 Costos 2019 IDocument1 pageTall 2 Costos 2019 IPaola LopezNo ratings yet

- Formato Fase Inicial de Construccion de Test1Document2 pagesFormato Fase Inicial de Construccion de Test1Paola Lopez100% (1)

- T4 Iaoi WaDocument1 pageT4 Iaoi WaHye Sum SongNo ratings yet

- Curriculum Vitae Modelo3c VerdeDocument1 pageCurriculum Vitae Modelo3c VerdeMarco GLNo ratings yet

- Metin DefinicionDocument1 pageMetin DefinicionPaola LopezNo ratings yet

- Etapas y Equipos Proceso CementoDocument14 pagesEtapas y Equipos Proceso Cementojuanmezavillanueva100% (1)

- Informe 11Document11 pagesInforme 11Ricky PrudencioNo ratings yet

- Elaboracion de Conservas de PescadoDocument8 pagesElaboracion de Conservas de PescadoJose Cesar MamaniNo ratings yet

- CapacitanciaDocument7 pagesCapacitanciabyronNo ratings yet

- ChemLab para WindowsDocument9 pagesChemLab para WindowsWen LeivaNo ratings yet

- Practica 6 Comparadores Con HisteresisDocument9 pagesPractica 6 Comparadores Con Histeresismarco leeNo ratings yet

- Práctica 8 - QO3Document2 pagesPráctica 8 - QO3Marianiux Wolff Nurmi50% (2)

- Hormigón pretensado: técnica constructiva que somete al hormigón a esfuerzos de compresiónDocument5 pagesHormigón pretensado: técnica constructiva que somete al hormigón a esfuerzos de compresióninvercemaNo ratings yet

- Proceso para La Obtención de Licor A Partir de SorgoDocument41 pagesProceso para La Obtención de Licor A Partir de SorgoDiana Rincón ValbuenaNo ratings yet

- 6ta ClaseDocument11 pages6ta ClaseJuan Carlos MioNo ratings yet

- Informe 1 EdafoDocument15 pagesInforme 1 EdafoMartha Zevallos75% (12)

- Propulsor Hermetico Electromagnetico para Antigravedad (FUERZADESLIZADOR)Document53 pagesPropulsor Hermetico Electromagnetico para Antigravedad (FUERZADESLIZADOR)WITCHMAN80% (5)

- Mecanizado Por LaserDocument12 pagesMecanizado Por Laserantonio ibañezNo ratings yet

- Curso DesgasteDocument117 pagesCurso DesgasteMarcos Matias MedinaNo ratings yet

- Defectos FCAWDocument54 pagesDefectos FCAWWilmer Ramírez Merejildo100% (3)

- Quinto grado de secundaria: Resolución de problemas matemáticosDocument4 pagesQuinto grado de secundaria: Resolución de problemas matemáticosAristo Enrique Valeriano FernandezNo ratings yet

- LIXIVIACIÓN (Resumen, McCabe, Perry)Document5 pagesLIXIVIACIÓN (Resumen, McCabe, Perry)Brenda Maria Monterroso WaightNo ratings yet

- Análisis I. Propuesta de LaboratorioDocument4 pagesAnálisis I. Propuesta de LaboratorioAngie100% (1)

- Elasticidad PDocument8 pagesElasticidad PDiegoNo ratings yet

- Laboratorio Capacidad CalorificaDocument7 pagesLaboratorio Capacidad CalorificamiguelNo ratings yet

- Condiciones de Iluminacion en Los Centros de TrabajoDocument15 pagesCondiciones de Iluminacion en Los Centros de TrabajoClaudia BermudezNo ratings yet

- OleoductosDocument9 pagesOleoductosrodrigoNo ratings yet

- Multi Vibra DoresDocument21 pagesMulti Vibra DoresAnderson AndresNo ratings yet

- .Tubo de Rayos XDocument10 pages.Tubo de Rayos XCesar Alfonso Saldivar Montoya0% (1)

- Muros de Contención.Document39 pagesMuros de Contención.kevin gamarra100% (1)

- 4 - Separacion de MezclasDocument4 pages4 - Separacion de MezclasMilagros NateraNo ratings yet

- Taller de Trabajo Potencia y EnergiaDocument3 pagesTaller de Trabajo Potencia y Energiajoscam50% (2)

- Introduccion A La Geometria de La DerivadaDocument4 pagesIntroduccion A La Geometria de La DerivadapedrocidNo ratings yet

- Tercera Unidad Balance de EnergiaDocument4 pagesTercera Unidad Balance de EnergiaLeiito RobleddoNo ratings yet

- Ensayo de dilatación probeta tubularDocument4 pagesEnsayo de dilatación probeta tubularLeo TorrezNo ratings yet