Professional Documents

Culture Documents

ProbFresa 2011 I

Uploaded by

Pablo Sanchez RodriguezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

ProbFresa 2011 I

Uploaded by

Pablo Sanchez RodriguezCopyright:

Available Formats

Procesos de Manufactura

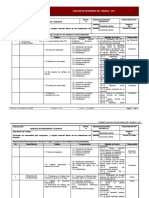

1. Para un fresado de planeado calcule la velocidad de avance de una fresa de 8 dientes (filos), 50 mm

de diámetro y ancho 85 mm. Las velocidades de corte, para desbaste es 15 m/min y para afinado 22

m/min; el avance por diente para desbaste es 0,18 mm/diente y para afinado 0,08 mm/diente; la

fresadora tiene el siguiente escalonamiento: 45, 63, 90, 125, 250. La profundidad de corte para

desbaste es 1/5 y para afinado 1/10 del diámetro de la fresa.

Calcule la tasa de material removido.

2. Calcule el tiempo principal de corte para un fresado frontal de la figura mostrada con los siguientes

datos:

diámetro de la fresa: 175 mm

velocidad de avance: 70 mm/min

velocidad de retroceso: 0

Altura inicial de la pieza: 20 cm 350 mm

Altura final de la pieza: 18 cm

Profundidad de corte: 5 mm

500 mm

3. A una pieza de acero se practica agujeros de 20 mm de diámetro, con una velocidad de corte de 25

m/min, y un avance de 0,3 mm/rev. El taladro tiene las siguientes velocidades de rotación: 67, 95,

134, 188, 265, 374, 525, 740, 1045, 1480, 2080 y 2940.

Calcule:

a) Las revoluciones por minuto de escalonamiento a utilizar.

b) El tiempo de corte del agujero y el tiempo total taladrado, si en la pieza se practican 4

agujeros de 6 cm de largo.

c) La tasa de material removido, si la potencia de la máquina es de 2,1 KW.

Datos: V = 25 m/min, l = 6 cm, f = 0,3 mm/rev, d = 20 mm, potencia = 2,1 KW, z = 4.

4. En la figura se representa un fresado tangencial realizado en una fresadora vertical con gamas

continuas de velocidades de avance de mesa y de velocidades de giro de la fresa entre 0 y 10 m/min

y entre 0 y 4000 rpm respectivamente. La fresa tiene 35 mm de diámetro, 4 filos rectos ( s=0º), y

los ángulos de desprendimiento e incidencia de cada uno de sus filos son de 5º. La pieza es de

aluminio (ps=100 N/mm2). El material a eliminar está marcado en la figura. La operación se hará en

una sola pasada, siendo el ancho de corte igual a la altura a mecanizar : 75mm; Se sabe que:

a. Los filos pueden soportar una fuerza de 5000 N como máximo.

b. b. que la velocidad de corte no debe exceder los 200 m/min.

c. Que la rugosidad real en la pared no debe ser superior a 10 m y 4) que la potencia

del cabezal es de 50 KW con =0.8.

5. Se efectúa rebaje a todo lo largo de 300 mm de longitud de la pieza prismática de la figura1 con

una fresa de 40 mm de diámetro y 8 dientes. La velocidad de corte recomendada es de 120 m/min y

de avance de 80 mm/min. El rendimiento de la máquina es del 90%. Calcule:

a. Potencia eléctrica consumida;

b. Tiempo de corte

2.1

Para la presión especifica, sugerido por O. Kienzle es k s = 0.46

h1

6. Se trata de dar una pasada de 18 mm de profundidad a la cara de la pieza de la figura 2 en una

operación de fresado tangencial. La fresa cilíndrica tiene las siguientes características: Diámetro de

100 mm y longitud de 150 mm, con 7 filos rectos ( ( s = 0º). La pieza tiene una ks= 2000 N/mm2, la

máquina tiene potencia de 30 Kw con = 0.75 y las velocidades de avance de mesa y de giro de la

fresa es entre 10 y 4000 mm/min y 20 y 3000 rpm respectivamente.

Condiciones de la operación:

a.- La fuerza máxima que soporta cada filo es de 420 N por cada mm de longitud de filo.

b.- La velocidad de corte deberá estar comprendida entre 60 y 150 m/min.

c.- La rugosidad media (Ra) real debe ser menor de 4 m. La rugosidad se estima por la fórmula:

Ra = fz2/32r, siendo fz el avance por vuelta de la fresa.

Calcule la pareja de valores de fz y N compatible con las restricciones, para efectuar el proceso en el

menor tiempo.

Fig. 1 Fig. 2

7. Se propone fresado tangencial en una fresadora vertical que cuenta con velocidades continuas de

avance de mesa y de giro de la fresa entre 0 y 10 m/min y

entre 0 y 4000 rpm respectivamente. La fresa tiene 40 mm

de diámetro, 5 filos rectos ( s =0º), y los ángulos de

desprendimiento e incidencia de cada uno de sus filos son

de 5º. La pieza es aluminio (ks=100 N/mm2). La operación

se hará en una sola pasada, siendo el ancho de corte igual a

la altura a mecanizar: 50 mm; Se sabe:

θ

a. Los filos pueden soportar una fuerza de 5000 N

como máximo,

b. La velocidad de corte no debe exceder los 200 m/min.,

c. La rugosidad real no debe ser superior a 10 µm y

d. La potencia del cabezal es de 50 KW con η=0.8.

Determine la velocidad de avance y N.

8. Se maquina la ranura de 16 mm de profundidad a todo lo largo de 400 mm del tocho mostrado en la

figura con una fresa de 20 mm de diámetro y 8 dientes. La velocidad de corte recomendada es 160

m/min y la velocidad de avance de 150 mm/min. El rendimiento de la máquina 80%. Calcule la

potencia eléctrica consumida, la longitud del tocho para poder mecanizar y 20 piezas iguales con la

2.1

misma herramienta si la vida útil es: VT 0.125

= 280 , k s =

0.46

h1

9. Una herramienta de 4 labios y 75 mm de diámetro se utiliza para escuadrar una longitud de

200 mm en una pieza de acero como se ilustra en la figura 5. Se emplea plaquitas de metal

duro recubiertas. La profundidad de corte axial de 80 mm y la profundidad de corte radial 5

mm. La velocidad de corte es 100 m / min, avance de 0,2 mm / rev. La longitud de la

herramienta de corte extendida fuera de portaherramientas es de 200 mm. Determine la

desviación del flanco de la pieza generada debido a la desviación de la herramienta si la

componente radial de la fuerza se estima en un 30% de la fuerza de corte (tangencial).

Fig. 4 Fig.

5

10. Se maquina la superficie de un acero forjado mediante el fresado frontal. La herramienta

tiene 50 mm de diámetro con tres plaquitas redondas. El tamaño de las plaquitas es 17 mm.

La profundidad de corte es 3 mm. Las condiciones de corte sugerido para este corte es de

150 m/min velocidad de corte y de 0,2 mm /diente. La energía específica para el material de

la pieza es de 0,08 W min/mm3. Determine la tasa de remoción del material.

11. Un agujero de 100 mm de diámetro es roscado hasta la profundidad de 30 mm primeros con una

herramienta de carburo de 25 mm de diámetro de 4 hilos y con tres filas de dientes. El paso de rosca

es de 3 mm, la alimentación permitida por diente (carga de viruta) en este caso es de 0,1 mm / rev.,

Mientras que la velocidad de corte es de 100 m / min. Estime el tiempo de mecanizado

Fig. 4 Fig. 5

You might also like

- B3.9, B4.5, B4.5 RGT, y B5.9 PDFDocument1,218 pagesB3.9, B4.5, B4.5 RGT, y B5.9 PDFmarcos astete91% (35)

- Checklist - ManliftDocument1 pageChecklist - ManliftKevin Leon Izaguirre100% (1)

- Condensadores EvaporativosDocument30 pagesCondensadores EvaporativosOctavinho Corona SalinasNo ratings yet

- Codigo Fontaneria NTC1500Document106 pagesCodigo Fontaneria NTC1500DIEGOZafNo ratings yet

- Escalada en Hielo Tecnicas y Tactica (Interesante) PDFDocument15 pagesEscalada en Hielo Tecnicas y Tactica (Interesante) PDFEstibaliz Duran Ruiz100% (1)

- Preguntas de Mecánica de FluidosDocument29 pagesPreguntas de Mecánica de Fluidosomar anthonyNo ratings yet

- Control PrenatalDocument3 pagesControl Prenatalmaria gomezNo ratings yet

- Ast Trasiego de Combustible y AceiteDocument6 pagesAst Trasiego de Combustible y Aceiteangie marcela tabaco vegaNo ratings yet

- Concepto de CalidadDocument36 pagesConcepto de Calidadingrithnuez100% (5)

- Desarrollo Humano SostenibleDocument10 pagesDesarrollo Humano SostenibleFrank CaceresNo ratings yet

- Anquiloglosia Parcial Caso Clinico Jhosselim LomaDocument17 pagesAnquiloglosia Parcial Caso Clinico Jhosselim LomaJhosselim Loma FuentesNo ratings yet

- Fuchs Lubritech GMBH - CASSIDA GREASE EPS 2 - US-000000000600759858 - 02-10-2017 - SpanishDocument10 pagesFuchs Lubritech GMBH - CASSIDA GREASE EPS 2 - US-000000000600759858 - 02-10-2017 - SpanishKike PadillaNo ratings yet

- Comprobantepago PRESTAMODocument1 pageComprobantepago PRESTAMOLeonela CorreaNo ratings yet

- Alteraciones Del Sistema Urinario - EMQ - Pame - 20Document55 pagesAlteraciones Del Sistema Urinario - EMQ - Pame - 20Paulina Rodríguez RedvirtualNo ratings yet

- Manual de Funciones FalabellaDocument9 pagesManual de Funciones FalabellaMichelle Rozo AgrayNo ratings yet

- Musculo Sub-Escapular en La Estabilidad Del La Articulación GlenhumeralDocument53 pagesMusculo Sub-Escapular en La Estabilidad Del La Articulación GlenhumeralAntonio RamirezlNo ratings yet

- Tarea 9 Sexualidad BienvenidaDocument13 pagesTarea 9 Sexualidad BienvenidaAddy PujolsNo ratings yet

- Tarea 2-ClínicaDocument5 pagesTarea 2-ClínicaDechado2014No ratings yet

- Procedimiento PresiometroDocument36 pagesProcedimiento PresiometroRogelio Corte NuñezNo ratings yet

- Declaracion Donde No Ha Perdido Su NacionalidadDocument2 pagesDeclaracion Donde No Ha Perdido Su Nacionalidadluisa garcia marquezNo ratings yet

- QUÍMICADocument5 pagesQUÍMICAjanansayaNo ratings yet

- Nota de enfermería de paciente con infección respiratoria y neumoníaDocument2 pagesNota de enfermería de paciente con infección respiratoria y neumoníaVictor MonteroNo ratings yet

- QUIMICA Taller - Decimo-3-CorteDocument4 pagesQUIMICA Taller - Decimo-3-CorteCristian MogollonNo ratings yet

- Informe Contaminacion Del Suelo - PiuraDocument22 pagesInforme Contaminacion Del Suelo - PiuraSofía SeminarioNo ratings yet

- Incidencia de Infecciones Postquirúrgicas de Terceros Molares en Pacientes Atendidos en Clínica de Enseñanza OdontológicaDocument7 pagesIncidencia de Infecciones Postquirúrgicas de Terceros Molares en Pacientes Atendidos en Clínica de Enseñanza OdontológicaGregory Nieto MayaNo ratings yet

- Ninhue PreviewDocument25 pagesNinhue Previewfrank salinasNo ratings yet

- Alimentación InteligenteDocument2 pagesAlimentación InteligenteMariana perez jimenezNo ratings yet

- Malaria Elimination Overview ESDocument10 pagesMalaria Elimination Overview ESKeren MartinezNo ratings yet

- Diseño de ColumnasDocument23 pagesDiseño de Columnasjonier roldanNo ratings yet

- Brochure Certificación Hábitos 2020 PDFDocument21 pagesBrochure Certificación Hábitos 2020 PDFIsabela HormazaNo ratings yet