Professional Documents

Culture Documents

Diez Mejores Prácticas Que Sustentan El Mantenimiento Clase Mundial

Uploaded by

Luis Enrique Lee50%(4)50% found this document useful (4 votes)

5K views2 pagesLas diez mejores prácticas para el mantenimiento de clase mundial incluyen: 1) organizaciones centradas en equipos de trabajo multidisciplinarios, 2) contratistas orientados a la productividad con pagos vinculados a mejoras, 3) integración con proveedores para gestionar inventarios de manera óptima.

Original Description:

Original Title

Diez mejores prácticas que sustentan el Mantenimiento Clase Mundial

Copyright

© Attribution Non-Commercial (BY-NC)

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentLas diez mejores prácticas para el mantenimiento de clase mundial incluyen: 1) organizaciones centradas en equipos de trabajo multidisciplinarios, 2) contratistas orientados a la productividad con pagos vinculados a mejoras, 3) integración con proveedores para gestionar inventarios de manera óptima.

Copyright:

Attribution Non-Commercial (BY-NC)

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

50%(4)50% found this document useful (4 votes)

5K views2 pagesDiez Mejores Prácticas Que Sustentan El Mantenimiento Clase Mundial

Uploaded by

Luis Enrique LeeLas diez mejores prácticas para el mantenimiento de clase mundial incluyen: 1) organizaciones centradas en equipos de trabajo multidisciplinarios, 2) contratistas orientados a la productividad con pagos vinculados a mejoras, 3) integración con proveedores para gestionar inventarios de manera óptima.

Copyright:

Attribution Non-Commercial (BY-NC)

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 2

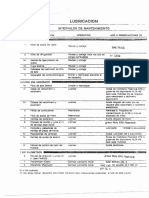

Diez mejores prácticas que sustentan el Mantenimiento Clase Mundial

1.Organización centrada en equipos de trabajo:

Se refiere al análisis de procesos y resolución de problemas a través de equipos de

trabajo multidisciplinarios y a organizaciones que evalúan y reconocen formalmente

esta manera de trabajar.

2. Contratistas orientados a la productividad:

Se debe considerar al contratista como un socio estratégico, donde se establecen pagos

vinculados con el aumento de los niveles de producción, con mejoras en la

productividad y con la implantación de programas de optimización de costos. Todos los

trabajos contratados deben ser formalmente

planificados, con alcances bien definidos y presupuestados, que conlleven a no

incentivar el incremento en las horas - hombres utilizadas.

3. Integración con proveedores de materiales y servicios:

Considera que los inventarios de materiales sean gerenciados por los proveedores,

asegurando las cantidades requeridas en el momento apropiado y a un costo total

óptimo. Por otro lado, debe existir una base consolidada de proveedores confiables e

integrados con los procesos para los cuales se

requieren tales materiales.

4. Apoyo y visión de la gerencia:

Involucramiento activo y visible de la alta Gerencia en equipos de trabajo para el

mejoramiento continuo, adiestramiento, programa de incentivos y reconocimiento,

evaluación del empleado, procesos definidos de selección y empleo y programas de

desarrollo de carrera.

5. Planificación y Programación Proactiva:

La planificación y programación son bases fundamentales en el proceso de gestión de

mantenimiento orientada a la confiabilidad operacional. El objetivo es maximizar

efectividad / eficacia de la capacidad instalada, incrementando el tiempo de

permanencia en operación de los equipos e instalaciones, el ciclo

de vida útil y los niveles de calidad que permitan operar al más bajo costo por unidad

producida. El proceso de gestión de mantenimiento y confiabilidad debe ser metódico y

sistemático, de ciclo cerrado con retroalimentación. Se deben planificar las actividades a

corto, mediano y largo plazo tratando de maximizar la productividad y confiabilidad de

las instalaciones con el involucramiento de todos los actores de las diferentes

organizaciones bajo procesos y procedimientos de gerencia documentados.

6. Procesos orientados al mejoramiento continuo:

Consiste en buscar continuamente la manera de mejorar las actividades y procesos,

siendo estas mejoras promovidas, seguidas y reconocidas públicamente por las

gerencias. Esta filosofía de trabajo es parte de la cultura de todos en la organización.

7. Gestión disciplinada de procura de materiales:

Procedimiento de procura de materiales homologado y unificado en toda la corporación,

que garantice el servicio de los mejores proveedores, balanceando costos y calidad, en

función de convenios y tiempos de entrega oportunos y utilizando modernas tecnologías

de suministro.

8. Integración de sistemas:

Se refiere al uso de sistemas estándares en la organización, alineados con los procesos a

los que apoyan y que faciliten la captura y el registro de datos para análisis.

9. Gerencia disciplinada de paradas de plantas:

Paradas de plantas con visión de Gerencia de Proyectos con una gestión rígida y

disciplinada, liderizada por profesionales. Se debe realizar adiestramiento intensivo en

Paradas tanto a los custodios como a los contratistas y proveedores, y la planificación de

las Paradas de Planta deben realizarse con 12 a 18 meses de anticipación al inicio de la

ejecución física involucrando a todos los actores bajo procedimientos y prácticas de

trabajo documentadas y practicadas.

10. Producción basada en confiabilidad:

Grupos formales de mantenimiento predictivo / confiabilidad (ingeniería de

mantenimiento) deben aplicar sistemáticamente las más avanzadas tecnologías

/metodologías existentes del mantenimiento predictivo como: vibración, análisis de

aceite, ultrasonido, alineación, balanceo y otras. Este grupo debe tener la habilidad de

predecir el comportamiento de los equipos con 12 meses de anticipación y coordinar la

realización de procesos formales de “análisis causa–raíz” y otras herramientas de

confiabilidad (MCC,

IBR, AC, MCC-R, O.C.R., etc.).

You might also like

- Concepto Mantenimiento de Clase Mundia 11Document6 pagesConcepto Mantenimiento de Clase Mundia 11Johnnifer Salas100% (3)

- Estrategias Del Mantenimiento PredictivoDocument44 pagesEstrategias Del Mantenimiento PredictivoTC MathiusNo ratings yet

- Enfoque Reciente de Mantenimiento y Producción Parte1Document11 pagesEnfoque Reciente de Mantenimiento y Producción Parte1lucho107100% (1)

- Capítulo 1-Libro Inventarios-José ContrerasDocument27 pagesCapítulo 1-Libro Inventarios-José ContrerasEddison Gonzales100% (4)

- Extracto Norma en Español UNE 16646Document3 pagesExtracto Norma en Español UNE 16646Carlos Parra0% (3)

- Marco Teorico RCMDocument4 pagesMarco Teorico RCMLubrication´s RoomNo ratings yet

- Analísis Estadístico de La Gestión de MantenimientoDocument25 pagesAnalísis Estadístico de La Gestión de MantenimientoAndreina Zapata100% (1)

- Mantenimiento Clase MundialDocument12 pagesMantenimiento Clase MundialMartinez RichardNo ratings yet

- Estrategia de MantenimientoDocument43 pagesEstrategia de Mantenimientohlozanog92% (12)

- Modelo de Kaizen Aplicado Al Taller Automotriz 2Document7 pagesModelo de Kaizen Aplicado Al Taller Automotriz 2Jaime RocanoNo ratings yet

- Equipos Naturales de TrabajoDocument9 pagesEquipos Naturales de Trabajogrillo810875% (4)

- 7 Mantenimiento ModificativoDocument21 pages7 Mantenimiento ModificativoMelanie Estefania100% (1)

- Plan Maestro de MantenimientoDocument15 pagesPlan Maestro de MantenimientoDaniel LopezNo ratings yet

- Mantenimiento EstrategicoDocument10 pagesMantenimiento EstrategicoFrancis SarmientoNo ratings yet

- Mantenimiento de Clase MundialDocument23 pagesMantenimiento de Clase MundialCRISTIAN ANDRES GOMEZ HERNANDEZNo ratings yet

- Matriz de La ExcelenciaDocument98 pagesMatriz de La ExcelenciaCarlos Jose Sibaja Cardozo100% (1)

- Análisis de Criticidad Aplicando Método de Los Puntos PDFDocument18 pagesAnálisis de Criticidad Aplicando Método de Los Puntos PDFpaste001100% (1)

- Ejemplo de Carta de LubricacionDocument8 pagesEjemplo de Carta de LubricacionCarlos Perez RamirezNo ratings yet

- Sistemas de Ordenes de TrabajoDocument30 pagesSistemas de Ordenes de TrabajoHenry E. HerreraNo ratings yet

- Localización de Fallas en Motores DieselDocument4 pagesLocalización de Fallas en Motores DieselEduardo ParedesNo ratings yet

- Las Cinco Generaciones Del MantenimientoDocument2 pagesLas Cinco Generaciones Del MantenimientobrianNo ratings yet

- RCM Motoniveladora 16MEDITadoDocument19 pagesRCM Motoniveladora 16MEDITadoAlex Capquequi Huayhua100% (1)

- ÍNDICE LIBRO Gestion Integral de Activos Fisicos y MantenimientoDocument3 pagesÍNDICE LIBRO Gestion Integral de Activos Fisicos y MantenimientoVicente Paz100% (2)

- ILM271 UT8 3 Confiabilidad EjerciciosDocument18 pagesILM271 UT8 3 Confiabilidad EjerciciosNathalia Montiel DonosoNo ratings yet

- TPM RCM CasoDocument8 pagesTPM RCM Casoramigary0% (1)

- MANTENIBILIDADDocument18 pagesMANTENIBILIDADArmandoplgrNo ratings yet

- Procedimiento de Mantenimiento Correctivo A Bombas ReciprocantesDocument2 pagesProcedimiento de Mantenimiento Correctivo A Bombas ReciprocantesHeder Daniel Garduza Hernandez100% (1)

- Norma Europea EN 15341Document1 pageNorma Europea EN 15341Miguel CoronadoNo ratings yet

- Sistema de Generación y AlmacenamientoDocument2 pagesSistema de Generación y Almacenamientomilena velasquezNo ratings yet

- Benchmarking Aplicado Al MantenimientoDocument12 pagesBenchmarking Aplicado Al MantenimientoRicardo Waiman100% (1)

- Ema Grasas y Aceites RoshfransDocument2 pagesEma Grasas y Aceites RoshfransAmanecer AlexNo ratings yet

- Repuestos Centrados en ConfiabilidadDocument11 pagesRepuestos Centrados en ConfiabilidadJesus Jose Saltaren F100% (4)

- Bombas de Émbolo AlternativoDocument4 pagesBombas de Émbolo AlternativoBoris J. BlancoNo ratings yet

- Elaboración de Un Plan de Mantenimiento Preventivo A La Cizalla EléctricaDocument65 pagesElaboración de Un Plan de Mantenimiento Preventivo A La Cizalla EléctricaLusmery ToledoNo ratings yet

- UNIDAD #08 Indicadores Del MantenimientoDocument49 pagesUNIDAD #08 Indicadores Del MantenimientoLuisCoaquiraNo ratings yet

- Indicadores SMRPDocument1 pageIndicadores SMRPyadi100% (4)

- Generalidades de Los Acoplamientos MecánicosDocument14 pagesGeneralidades de Los Acoplamientos MecánicosNico UrzuaNo ratings yet

- Paradigmas Del MantenimientoDocument30 pagesParadigmas Del MantenimientoEdu HernNo ratings yet

- AMEF de Una Turbina A GasDocument3 pagesAMEF de Una Turbina A GasDanielis Vilar100% (2)

- Interpretación Del Manejo de Las Normas SAE JA 1011 y 1012Document81 pagesInterpretación Del Manejo de Las Normas SAE JA 1011 y 1012Jorge Luis Salvador77% (22)

- 10 Pasos para Crear Un Programa de Análisis de Aceite de Clase MundialDocument7 pages10 Pasos para Crear Un Programa de Análisis de Aceite de Clase MundialWilliams MedinaNo ratings yet

- Estrategias Mantenimiento TPMDocument17 pagesEstrategias Mantenimiento TPMhlozanog100% (16)

- Analisis de Fallas / MantenimientoDocument29 pagesAnalisis de Fallas / MantenimientoWilliams Roa100% (4)

- AMEF Motor ElectricoDocument16 pagesAMEF Motor ElectricoErnesto LopezNo ratings yet

- 2.3. Optimización Integral Del MantenimientoDocument33 pages2.3. Optimización Integral Del MantenimientoDiego Kadù Desposorio Mendez100% (1)

- Motores EstacinariosDocument6 pagesMotores EstacinariosXavier Chacha0% (1)

- BANDAS Y POLEAS Trabajo DiseñoDocument12 pagesBANDAS Y POLEAS Trabajo DiseñoRicardo Holguin Rodarte100% (1)

- Catalogo LO916Document2 pagesCatalogo LO916OARIASCONo ratings yet

- Mantenimiento Clase Mundial12-10-2016Document5 pagesMantenimiento Clase Mundial12-10-2016Marlon EspinosaNo ratings yet

- Diez Mejores Prácticas Que Sustentan El Mantenimiento Clase MundialDocument6 pagesDiez Mejores Prácticas Que Sustentan El Mantenimiento Clase MundialAndrea GomezNo ratings yet

- Mantenimiento Clase MundialDocument8 pagesMantenimiento Clase MundialJUAN PABLO QUINTERO LOPEZNo ratings yet

- Diez Mejores Practicas Que Sustentan El Mantenimiento Clase MundialDocument3 pagesDiez Mejores Practicas Que Sustentan El Mantenimiento Clase MundialJorge FonsecaNo ratings yet

- Mantenimiento Predictivo en NeumáticaDocument21 pagesMantenimiento Predictivo en NeumáticaAndrea ReyesNo ratings yet

- Mtto-Cm - 20 24Document29 pagesMtto-Cm - 20 24Michelle Karyme Canchos MelchorNo ratings yet

- Mantenimiento Clase MundialDocument29 pagesMantenimiento Clase MundialManuel100% (2)

- World Class MaintenanceDocument3 pagesWorld Class MaintenanceyolieskaNo ratings yet

- Complemento de Evaluacion Fernando Cabrera Vega 2Document13 pagesComplemento de Evaluacion Fernando Cabrera Vega 2fv8632183No ratings yet

- Mantenimiento Preventivo de Medios de TransporteDocument14 pagesMantenimiento Preventivo de Medios de Transportecristian castroNo ratings yet

- Ejercicios de Mantenimiento IndustrialDocument5 pagesEjercicios de Mantenimiento IndustrialAndres CarvajalNo ratings yet

- Mantenimiento de Clase MundialDocument6 pagesMantenimiento de Clase Mundialanon_498553399100% (1)

- Phrasal Verbs PDFDocument6 pagesPhrasal Verbs PDFCharlie GarciaNo ratings yet

- Vocabulario en Inglés - ACEITES Y GRASAS PDFDocument1 pageVocabulario en Inglés - ACEITES Y GRASAS PDFLuis Enrique LeeNo ratings yet

- Función CuadráticaDocument5 pagesFunción CuadráticaLuis Enrique LeeNo ratings yet

- Presentación Trabajo de GradoDocument40 pagesPresentación Trabajo de GradoLuis Enrique LeeNo ratings yet

- Lib 1 MayDocument306 pagesLib 1 MayLuis Enrique LeeNo ratings yet

- Lib 1 MayDocument306 pagesLib 1 MayLuis Enrique LeeNo ratings yet

- Trabajo de CostosDocument2 pagesTrabajo de CostosLuis Enrique LeeNo ratings yet

- Monografia 13-09-2022Document15 pagesMonografia 13-09-2022Dash GenxsNo ratings yet

- Laboratorio 3 Elt3890-2-2020Document11 pagesLaboratorio 3 Elt3890-2-2020Joel CahuanaNo ratings yet

- Alvarez AJC SDDocument264 pagesAlvarez AJC SDEmerson quispe sorianoNo ratings yet

- Dele C2 Eio T1 2011Document12 pagesDele C2 Eio T1 2011YEJIN PARKNo ratings yet

- 03 Contextualización Fenómenos SocialesDocument21 pages03 Contextualización Fenómenos SocialesAle TiendaNo ratings yet

- 721-Conozca Cómo Repetir La Señal Celular A ComunidadesDocument21 pages721-Conozca Cómo Repetir La Señal Celular A ComunidadesNaolsSloanNo ratings yet

- Plantilla Presentación UC CONSTRUCCION Jose RoelDocument28 pagesPlantilla Presentación UC CONSTRUCCION Jose RoelMichaelito GallegoNo ratings yet

- Ensayo - Energias RenovablesDocument6 pagesEnsayo - Energias RenovablesJulian MartínezNo ratings yet

- Parcial 2 2020-2 VF EnunciadoDocument2 pagesParcial 2 2020-2 VF EnunciadoCristian MaldonadoNo ratings yet

- Tarea 2 Características y Evolución de La IngenieríaDocument7 pagesTarea 2 Características y Evolución de La Ingenieríaviabilidades comficaNo ratings yet

- Qué Importancia Tiene en Nuestro País El Sector IndustrialDocument18 pagesQué Importancia Tiene en Nuestro País El Sector IndustrialRomy SalazarNo ratings yet

- Talpac - Spanish PDFDocument4 pagesTalpac - Spanish PDFAndy Villajulca ReyesNo ratings yet

- Dot Net Framework Es PDFDocument244 pagesDot Net Framework Es PDFpsi integralNo ratings yet

- Grupo 4 Trabajo Final Del Curso de Maquinas Eléctricas 2021-02 El87Document6 pagesGrupo 4 Trabajo Final Del Curso de Maquinas Eléctricas 2021-02 El87Alvaro Coronel ArbizuNo ratings yet

- Separ 4 Sem Todo DigitalesDocument101 pagesSepar 4 Sem Todo Digitalesdongato568No ratings yet

- Silabo Planeamiento y Control Oper Mineras 2019 Vac Abdel ArroyoDocument15 pagesSilabo Planeamiento y Control Oper Mineras 2019 Vac Abdel ArroyoLucho MoraNo ratings yet

- Red Agricola Noviembre 2019Document64 pagesRed Agricola Noviembre 2019Elvis Cabrera PonceNo ratings yet

- Entregable de Estructura de DatosDocument51 pagesEntregable de Estructura de DatosJorgeAndyVallejoUniNo ratings yet

- Circulo de Deming TAMBIEN EN WORDDocument23 pagesCirculo de Deming TAMBIEN EN WORDKevinCostasCaceresNo ratings yet

- Analisis Pestel MegatiendasDocument11 pagesAnalisis Pestel Megatiendasgiselany123No ratings yet

- NoboticaDocument4 pagesNoboticaJavi JavierNo ratings yet

- Codigos de Etica de IngenieriaDocument10 pagesCodigos de Etica de IngenieriaJHONATAN ROBERTO FLORES JOAQUINNo ratings yet

- Desmontar y Montar La Bomba de Aceite y La Válvula de SobrepresiónDocument3 pagesDesmontar y Montar La Bomba de Aceite y La Válvula de SobrepresiónDeyviJavierIpanaqueEspinozaNo ratings yet

- Ejercicio de Le Verbe PouvoirDocument3 pagesEjercicio de Le Verbe PouvoircarlosNo ratings yet

- Addendum Ciberseguridad Terceras PartesDocument9 pagesAddendum Ciberseguridad Terceras PartesMiguel Angel OrrizNo ratings yet

- Previo 09Document7 pagesPrevio 09Jesus Jaime GarciaNo ratings yet

- Proyecto de Investigacion PDFDocument67 pagesProyecto de Investigacion PDFAndrea lopezNo ratings yet

- EnsambladorDocument84 pagesEnsambladorAbidanGuerreroNo ratings yet

- Caso Practico Dirección de ProyectosDocument6 pagesCaso Practico Dirección de ProyectosRodrigo Castellanos100% (2)

- AC9001 - v3.00 - SG - Mod 1 Parte 3Document76 pagesAC9001 - v3.00 - SG - Mod 1 Parte 3yduarte.supervisaNo ratings yet