Professional Documents

Culture Documents

Diseño Camara Salina

Uploaded by

Javier DominguezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Diseño Camara Salina

Uploaded by

Javier DominguezCopyright:

Available Formats

Scientia et Technica Ao XIII, No 36, Septiembre 2007. Universidad Tecnolgica de Pereira.

ISSN 0122-1701

659

DISEO Y CONSTRUCCIN DE UNA CMARA DE NIEBLA SALINA PARA ENSAYOS DE CORROSIN

Design and construction of a salt spray (fog) chamber for corrosion test

RESUMEN La cmara de niebla salina es un equipo de laboratorio planteado para realizar ensayos de corrosin de forma acelerada, el cual proporciona una atmsfera corrosiva formada por una niebla salina, controlando las variables que intervienen en este proceso. El diseo se bas en equipos del mismo tipo disponibles en el mercado, empleando los parmetros establecidos en la norma ASTM B117 (1997) Salt Spray (fog) Test. PALABRAS CLAVES: ASTM B117, Corrosin, Ensayos de Corrosin, Niebla Salina, ABSTRACT The chamber of saline fog is laboratory equipment raised to realize accelerated corrosion tests, which provides a corrosive environment formed by a saline fog, controlling the variables that intervene in this process. The design was based on available equipments of the same type on the market, using the parameters established in the norm ASTM B117 (1997) Salt Spray (fog) Test.

CARLOS A. ARIAS CRDOBA Ingeniero Mecnico. Inspector Montajes Industriales. ICONTEC. sarygu@hotmail.com ERWIN CALVO HENAO Ingeniero Mecnico. Jefe de Produccin. CARROCERAS SAN LZARO. erwinc7@hotmail.com JOSE I. OCHOA JARAMILLO Ingeniero Mecnico. Inspector Montajes Industriales. ICONTEC. jio@utp.edu.co

KEYWORDS: Salt fog, corrosion tests, corrosion, spray, ASTM B117 1. INTRODUCCIN A los materiales se les realiza diferentes estudios y anlisis para determinar sus caractersticas y propiedades y as establecer si son apropiados o no para una aplicacin especfica. Entre ellos, la resistencia a la corrosin es una propiedad de mucha importancia que se debe tener en cuenta, ya que debido a ella se presentan muchas fallas, como inicios de fracturas, fugas en tanques o conducciones, disminucin de resistencia mecnica en estructuras o en partes de mquinas, desviaciones del funcionamiento normal de equipos, contaminacin debida a los productos derivados de la corrosin, entre otras. Es aqu donde se hace necesario un estudio sobre este fenmeno para determinar cul material cumple con las exigencias de diseo y resistencia a la atmsfera o medio ambiente de trabajo que producen y aceleran su degradacin, desgaste, cambios en su estructura y propiedades mecnicas afectando su calidad y desempeo. Para lograrlo se han desarrollado durante muchos aos gran variedad de procedimientos para estudiar el comportamiento de los materiales frente a la corrosin, siendo uno de los ms difundidos el ensayo denominado Salt Spray (Fog) Test o prueba del spray de sal. Con este equipo se busca el mejoramiento de los laboratorios de la Facultad de Ingeniera Mecnica de la Universidad Tecnolgica de Pereira, permitindole fortalecer las funciones de docencia, investigacin y

Fecha de Recepcin. 10 Mayo de 2007 Fecha de Aceptacin. 10 Agosto de 2007

extensin y en el futuro ofrecer el servicio a la industria regional. 2. 2.1. CONTENIDO Objetivos del proyecto. Identificar, medir y controlar las principales variables que intervienen en el proceso, como temperatura, presin, caudal del aire y nivel de lquido. Disear y construir una cmara de niebla salina para ensayos de corrosin, con base en los parmetros establecidos en la norma ASTM B117 (1997), y con una autonoma de 5 das. Estructurar un manual de procedimientos para el funcionamiento de la cmara de niebla salina para ensayos de corrosin.

2.2.

La norma ASTM B117.

De los parmetros establecidos en ella se parti para el diseo del equipo; el procedimiento descrito por esta norma ha sido generalmente aceptada como el mtodo estndar para ensayo de corrosin y es todava extensamente empleado para probar acabados con pintura y otros tipos de recubrimientos protectores, componentes militares, componentes elctricos y en

660

Scientia et Technica Ao XIII, No 36, Septiembre 2007. Universidad Tecnolgica de Pereira.

controles de calidad a productos terminados, sin embargo es de aclarar que este mtodo no es aplicable a todo tipo de materiales, en la norma se especifican algunos de los materiales para los que los resultados obtenidos por este mtodo no son adecuados. Generalmente el requerimiento para los resultados de una prueba de este tipo se especifica en nmero de horas a la falla en la prueba del spray de sal.

Materiales de construccin inertes, con buena resistencia mecnica para soportar golpes, ser de baja capacidad higroscpica, lavables, resistentes al agente corrosivo. Periodo de exposicin continuo, con una autonoma de 5 das. Ninguna gota de condensado en la tapa puede caer sobre los especimenes, para esto se recomienda un ngulo en el rango de 90 y 125 entre las caras. Pulverizacin de la mezcla y suministro contino. Hermeticidad en la cmara. Suministro de la solucin salina por gravedad, y un recipiente con suficiente capacidad para una autonoma de 5 das. Un reservorio auxiliar con control de nivel. Un sistema de mantenimiento. control simple y de fcil

2.3. Ensayo de corrosin en cmara de niebla salina. El ensayo de niebla salina consiste en exponer la pieza objeto del ensayo a una niebla salina durante un cierto perodo de tiempo en el interior de la cmara, bajo condiciones controladas. El tiempo transcurrido desde que se introdujo la pieza o artculo hasta que comienza el ataque de la corrosin, proporciona una medida de la capacidad de resistencia del metal constituyente o del recubrimiento a dicho ataque.

2.4.

Parmetros de diseo y seleccin de equipos.

Elemento calefactor con buena resistencia a la corrosin. Control de temperatura universal de una entrada, con soporte para sonda PT100. Equipo para compresin de aire para trabajo pesado. Equipo para regulacin de presin y mantenimiento de aire comprimido, filtrado de partculas y aceite. Dimensiones de la zona de exposicin de la cmara 1 m x 0.70 m x 0.70 m, (largo, ancho, alto).

Durante el proceso de diseo y seleccin de equipos se tuvieron en cuenta los siguientes parmetros: Rango de temperatura 35 C 1 C. Rango de presin (flujo constate): entre 10 psi y 25 psi, libre de impurezas y aceite. Posicin de las probetas: entre 15 y 30 respecto a la vertical. Deposicin de niebla (condensado): de 1 a 2 ml/h en un rea de 80 cm2.

Figura 1. Partes de la cmara de niebla salina diseada.

Scientia et Technica Ao XIII, No 36, Septiembre 2007. Universidad Tecnolgica de Pereira.

661

Temporizador para el encendido y apagado del equipo. Aislamiento trmico de las paredes de la cmara. Sistemas de proteccin para evitar el dao del equipo debido a niveles altos de temperatura. Con condiciones seguras para los operarios. Boquillas de pulverizacin de dos fluidos que sean durables y resistentes al agente corrosivo. Un sistema de que permita dirigir y dispersar uniformemente la niebla, y que permita salir solo las partculas de solucin mas finas. Boquilla(s) de pulverizacin de dos fluidos (para pulverizar un liquido con aire), de material anticorrosivo, preferiblemente de polmero y que permita obtener tasas de consumo de solucin que permitan obtener la tasa de condensado, y la duracin del reservorio principal para la autonoma de 5 das.

continuando este ciclo de encendido y apagado del calentador hasta que: Se apague el interruptor principal (SW).

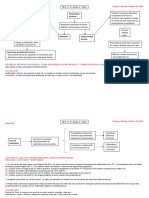

Figura 2. Esquema de circuito de control.

Se cumpla el tiempo de apagado programado en el temporizador (T1). El nivel de lquido (S3) en el reservorio auxiliar est en su lmite inferior. El termostato se dispare por un nivel excesivo de temperatura en la cmara debido a un mal funcionamiento o mala configuracin del controlador de temperatura. Etapa de construccin.

La boquilla que se seleccion finalmente fue una adaptada de un fly de fumigacin. 2.5. Esquema del equipo y sus partes.

La figura 1 muestra las partes del equipo como se proyectaron en el diseo. 2.6. Sistema de control.

2.7.

Despus de haber seleccionado y adquirido los equipos y accesorios necesarios para el desarrollo del proyecto, se

La figura 2 muestra el sistema de control, y en la tabla 1 el significado de los nombres de los componentes. La explicacin bsica de cmo funciona el sistema es: Se presiona el SWITCH ON-OFF (SW) para energizar el motor (M) del compresor y el temporizador. Si la presin del depsito de aire est por debajo del lmite inferior, el presstato (S5) energiza el motor hasta que se llegue a la presin mxima; si el depsito de aire se encuentra a una presin superior a la mnima, el compresor estar apagado. Despus de programar los periodos de encendido y apagado, cuando se inicia el de encendido (T1) el temporizador energiza el controlador de temperatura y la entrada del rel que alimenta al calentador. El controlador de temperatura mide la seal que le enva el sensor de temperatura PT-100. Cuando la temperatura censada es menor o igual al limite inferior de la temperatura de referencia el rel de la salida del controlador de temperatura (K2), cierra el contacto normalmente abierto y ste a su vez energiza la bobina del rel (K3), energizando el calefactor hasta que la temperatura censada alcance el limite superior de la temperatura de referencia, cuando esto sucede, el rel de salida del controlador de temperatura (K2) se desenergiza, dando como resultado el corte de energa a la bobina del rel (K3) que desconecta el calentador,

Tabla 1. Elementos del sistema de control

procedi con la etapa de construccin, la cual estuvo antecedida de un periodo de estudio y experimentacin con resinas reforzadas con fibra de vidrio y tcnicas de moldeo a mano.

Figura 3. Moldeo a mano de la cmara interna

662

Scientia et Technica Ao XIII, No 36, Septiembre 2007. Universidad Tecnolgica de Pereira.

Al haber adquirido suficiente destreza en la tcnica de moldeo a mano, la preparacin de moldes y de las resinas, se procedi a fabricar el molde macho sobre el que se moldeara la cmara fabricndolo con una estructura fcil de desarmar en madera, con cubiertas de hard board, luego de preparar la superficie del molde primero con un tapa poros para madera y luego con tres capas de cera desmoldeante, se recortaron los pedazos de la tela de fibra de vidrio, llamada tela mat con las formas requeridas para cubrir toda la superficie del molde y se preparo toda la resina que para el procedimiento previamente mezclndola con el disolvente, el talco (carga en forma de polvo para darle mayor rendimiento a la resina) y el tinte blanco, esto se realizo debido a que la aplicacin de la resina se debe hacer de forma continua para que quede bien hecha la aplicacin. Catalizando pequeas cantidades de resina preparada, y aplicndola firmemente con una brocha pequea (limpindola bien entre aplicaciones) contra la tela que se ubica sobre el molde y se impregna de forma generosa. Se sigue este procedimiento hasta que se cubre toda la superficie del molde, en las esquinas y los bordes se aplicaron refuerzo aplicando una segunda capa de tela mat y resina, pero teniendo la precaucin de aplicarla solo cuando la capa anterior este en lo que se denomina punto de gel, que es cuando se toca con el dedo y se siente pegajosa, pero el dedo no queda untado de resina. En la parte inferior de la cmara se aplicaron dos refuerzos con cuartones de madera recubiertos con resina reforzada, para poder sujetar a ellos unas ruedas, y otros dos en la parte trasera para sujetar las bisagras de la tapa. Pasados dos das se procedi a desmoldear la cmara. Luego se corrigieron las irregularidades de las superficies con masilla para poder aplicar capas de pintura base antes de aplicar una pintura de poliuretano de dos componentes, para darle un buen acabado y darle mayor proteccin.

Terminado el trabajo con la resina se procedi a ensamblar la tapa y a instalarla, continuando con la ubicacin de los diferentes accesorios de la cmara. Se continu con el ensamblado de la carcaza del panel de control y la estructura metlica que lo soporta, para as instalar y conectar los dispositivos que controlan las variables del sistema y el suministro elctrico. En la parte inferior de la base del panel de control se situ el compresor y en la parte frontal el sistema de mantenimiento y regulacin del aire. Se procedi luego con la construccin de la base para el reservorio principal, teniendo en cuenta que sta tuviera la altura suficiente para formar una cabeza de presin esttica y as lograr un flujo continuo de solucin al reservorio auxiliar. Por ltimo se ensambl y conect el sistema de pulverizacin y dispersin de niebla, que se puede apreciar en la figura 5.

Figura 5. Ensamble y conexin del sistema de pulverizacin y aspersin.

Figura 4. Cmara interna antes de ser demoldeada.

El siguiente paso fue fabricar lminas de resina reforzada para armar la tapa de la cmara y el panel de control, realizando adems un vaciado de resina transparente entre dos vidrios para emplearla como visor en la tapa.

Figura 6. Cmara de niebla salina completamente ensamblada.

Scientia et Technica Ao XIII, No 36, Septiembre 2007. Universidad Tecnolgica de Pereira.

663

2.8.

Puesta a punto de la Cmara.

La puesta a punto de este equipo consiste bsicamente en la calibracin de los instrumentos de medicin, de los equipos de control y la realizacin de una prueba piloto. El procedimiento que se sigui se describe en los siguientes tems: Calibracin de la sonda de temperatura. Configuracin del controlador de temperatura. Configuracin del temporizador. Verificacin del control de presin del compresor de aire y la seleccin de la presin de trabajo del pulverizador. Ajustes en la torre de aspersin. Consumo de potencia.

Variable Tiempo Temperatura Probeta 1 lmina de acero AISI 1020 sin recubrimiento Probeta 1 lmina de acero AISI 1020 pintada con aerosol Rango de colectado de niebla pH de la solucin Presin de pulverizacin Solucin salina al 5 % en masa.

Valor 24 horas 35 C 10 cm X 20 cm 10 cm X 20 cm 1 ml/h a 2 ml/h 7 20 psi (138 KPa) 14 l

Tabla 3. Parmetros para realizar la prueba piloto.

Los objetivos de esta prueba fueron verificar:

1.

Que el sistema de generacin de niebla pulverizara adecuadamente durante el periodo de la prueba y no se obstruyera. Que el sensor de nivel bajo de lquido cumpliera con su funcin. Que el suministro de agua desde el depsito al reservorio se diera sin ningn problema. Que el control de nivel del reservorio cumpliera su funcin. Que las desviaciones de la temperatura dentro de la cmara con el modo de control empleado (ON/OFF) se mantuvieran dentro de lo permitido por la norma de referencia, revisando la temperatura cada 15 minutos durante las primeras 2 horas y luego cada 2 horas, hasta acabar la prueba. Verificar si la niebla salina se deposita correctamente o de la forma esperada en los especimenes de prueba. Que no se presenten fugas de niebla por el sello seco de la cmara. Que el material del cual esta construido la resistencia calefactora y la sonda de temperatura no se afectaran con la niebla corrosiva. Que se cumpla el requisito de la cantidad de niebla colectada dentro del rango exigido por la norma de referencia. Conclusiones y resultados.

2.

Durante esta etapa se realizaron ajustes a la torre de aspersin, para poder obtener las tasas de condensado, y se pudo constatar que la torre de aspersin es un elemento fundamental para que la calidad de la niebla y la cantidad de condensado pueda ser la adecuada. Esto debido a que al pulverizar la solucin no toda queda pulverizada finamente, as que la torre se encarga de impedir que estas partculas mas grandes lleguen a caer directamente sobre las probetas, adems los ductos de aireacin que tiene en la parte inferior de la torre permiten que salga mas o menos cantidad de niebla del conducto; esto dependiendo del rea de las perforaciones. El conducto de aspersin tambin permiti poder emplear la boquilla de pulverizacin seleccionada, ya que permite que se recirculen las partculas de solucin ms grandes hacia el interior del reservorio auxiliar, para que sean nuevamente pulverizadas, evitando as que debido a la alta tasa de consumo de solucin de la boquilla a la presin seleccionada (20 psi), segn se puede apreciar en la tabla 2, el contenido del reservorio principal con capacidad de 100 litros no dure los 5 das necesarios.

3.

4.

5.

6.

7.

8.

9.

2.9.

Realizacin de la Prueba Piloto. 2.10. Se logr un equilibrio de las variables a controlar dentro de los rangos permisibles sugeridos por la norma. Se logr una homogeneidad de la niebla, con una deposicin de condensado que cumple con el parmetro descrito en la norma. Se logr una autonoma completa en el funcionamiento de la cmara, la cual fue de 5 das.

Se determin realizar una prueba de funcionamiento bajo los parmetros que se muestran en la Tabla 3.

Tabla 2. Caracterizacin de los consumos de la boquilla de pulverizacin empleada en el proyecto.

664

Scientia et Technica Ao XIII, No 36, Septiembre 2007. Universidad Tecnolgica de Pereira.

3.

BIBLIOGRAFA

E. Calvo, C. A. Arias, y J. I. Ochoa, Diseo y construccin de una cmara de niebla salina para ensayos de corrosin, proyecto para optar al ttulo de Ingeniero Mecnico. Facultad de Ingeniera Mecnica, Universidad Tecnolgica de Pereira, Abril de 2007.

ASTM B-117 Standard Practice for Operating Salt Spray (Fog) Apparatus, ASTM International, 1997.

You might also like

- Deber Norma-ASTM B117Document2 pagesDeber Norma-ASTM B117juliofariNo ratings yet

- Camara Salina de Corrosion PDFDocument6 pagesCamara Salina de Corrosion PDFJEISON CONTRERAS HOYOSNo ratings yet

- NTC 107 Método para Determinar La Expansión en Autoclave Del Cemento Pórtland PDFDocument8 pagesNTC 107 Método para Determinar La Expansión en Autoclave Del Cemento Pórtland PDFEdier LagosNo ratings yet

- NTC 107Document8 pagesNTC 107Leonardo SandovalNo ratings yet

- SIP-ESP-MEC09 Pruebas Hidrostaticas Tuberias Y EquiposDocument25 pagesSIP-ESP-MEC09 Pruebas Hidrostaticas Tuberias Y EquiposOswaldo Guerra100% (1)

- Trabajo 1 y 3 PruebasDocument8 pagesTrabajo 1 y 3 PruebasAngel ManzanoNo ratings yet

- Marco Teorico Listo .00011Document14 pagesMarco Teorico Listo .00011Kevin GuyNo ratings yet

- Diseño de Un Equipo de Pruebas Rápidas para Aceites Usados Design of A Used Oil Rapid Tests KitDocument6 pagesDiseño de Un Equipo de Pruebas Rápidas para Aceites Usados Design of A Used Oil Rapid Tests KitManuel Roberto Chirinos ValerNo ratings yet

- Recipientes A Presión Mpo-Rot-Ie-008Document9 pagesRecipientes A Presión Mpo-Rot-Ie-008Dante RojasNo ratings yet

- Lesk TestingDocument4 pagesLesk TestingChärly ZumbäNo ratings yet

- 5 Elementos Sometidos A PresiónDocument39 pages5 Elementos Sometidos A PresiónFranco WernerNo ratings yet

- ENSAYO CAMARA NIEBLA SALINADocument7 pagesENSAYO CAMARA NIEBLA SALINAalexanderNo ratings yet

- Trabajo de Well Testing y Pruebas ContratanqueDocument13 pagesTrabajo de Well Testing y Pruebas ContratanqueJuan Sebastian Castillo Gonzalez100% (1)

- Prot. PruebasDocument2 pagesProt. PruebasOscar ZavaletaNo ratings yet

- 4 2 Pruebas de Lab y Preparacion de LechadaDocument31 pages4 2 Pruebas de Lab y Preparacion de LechadakndydoNo ratings yet

- Austenizado y Temple - Jose Martinez - Alvaro AlvaradoDocument59 pagesAustenizado y Temple - Jose Martinez - Alvaro AlvaradoFabio MartinezNo ratings yet

- Pep-751127-Om-09 Procedimiento de Prueba Hidrostatica Rev 1Document30 pagesPep-751127-Om-09 Procedimiento de Prueba Hidrostatica Rev 1Liz Maryury Moreno Daza100% (1)

- Aire Evaporativo David Olmos 5Document5 pagesAire Evaporativo David Olmos 5David OlmosNo ratings yet

- NTON 14 023-12 Tanque para Almacenam. y Distrib. GLP Especificaciones de SeguridadDocument22 pagesNTON 14 023-12 Tanque para Almacenam. y Distrib. GLP Especificaciones de SeguridadJulio Arauz ZunigaNo ratings yet

- Criterios para El Diseno de Tanques de Almacenamiento de HidrocarburosDocument7 pagesCriterios para El Diseno de Tanques de Almacenamiento de HidrocarburosRoberth RamirezNo ratings yet

- Presion de Vapor ReidDocument9 pagesPresion de Vapor ReidFabiola Clavo SalcedoNo ratings yet

- Practica 2Document11 pagesPractica 2Juan SalvatierraNo ratings yet

- Pruebas de Calidad en Tuberías de Acd, Agua Caliente, Agua Blanda, Agua Osmotizada, Aci, Vapor, Gas Natural y GLP, Desagüe, Drenaje en Edificaciones y Habilitaciones UrbaDocument48 pagesPruebas de Calidad en Tuberías de Acd, Agua Caliente, Agua Blanda, Agua Osmotizada, Aci, Vapor, Gas Natural y GLP, Desagüe, Drenaje en Edificaciones y Habilitaciones UrbaDAVIDNo ratings yet

- Método ASTM D130 para detección de corrosión al cobreDocument17 pagesMétodo ASTM D130 para detección de corrosión al cobresoledad100% (1)

- NTC5184Document11 pagesNTC5184claudialeon73No ratings yet

- Inspeccion en Intercambiador de CalorDocument39 pagesInspeccion en Intercambiador de CalorOlga Sandoval RomeroNo ratings yet

- UTN FACULTAD HAEDO INGENIERÍA MECÁNICA I DESCRIPCIÓN FABRICACIÓN CALDERÍNDocument5 pagesUTN FACULTAD HAEDO INGENIERÍA MECÁNICA I DESCRIPCIÓN FABRICACIÓN CALDERÍNluzbe666No ratings yet

- Detección de Corrosión al CobreDocument17 pagesDetección de Corrosión al CobreDavid Quispe CcamaNo ratings yet

- Monitoreo corrosión ductosDocument21 pagesMonitoreo corrosión ductosBenito Camelo Aguirre50% (2)

- MANUAL DE PRUEBAS, ARRANQUE Y OPERACIÓN ReactorDocument26 pagesMANUAL DE PRUEBAS, ARRANQUE Y OPERACIÓN ReactorGin PalmaNo ratings yet

- Prueba Hidrostatica A Lineas de Tuberias.Document9 pagesPrueba Hidrostatica A Lineas de Tuberias.luis89% (9)

- Metodología para reparación de tubería de vapor en planta de procesamiento de alimentosDocument15 pagesMetodología para reparación de tubería de vapor en planta de procesamiento de alimentosKarlos QuiquiaNo ratings yet

- 4.2 Pruebas de Lab. y Preparacion de LechadaDocument31 pages4.2 Pruebas de Lab. y Preparacion de LechadaZainAsshlley80% (5)

- Informe de Laboratorio 2Document21 pagesInforme de Laboratorio 2Omar Martinez RetamozoNo ratings yet

- Estudio de La Evaluación, Monitoreo y Control de La Corrosión en Ductos y Recipientes de Hidrocarburos PDFDocument12 pagesEstudio de La Evaluación, Monitoreo y Control de La Corrosión en Ductos y Recipientes de Hidrocarburos PDFruudvansnakeNo ratings yet

- Deber 2 Leak TestingDocument6 pagesDeber 2 Leak Testingkevin tandazoNo ratings yet

- 5a Categoría Técnico C en Fluidos y Energéticos 2016Document8 pages5a Categoría Técnico C en Fluidos y Energéticos 2016Yazaret HernandezNo ratings yet

- Sistemas Mecanicos 7mo 1ra T.P N°1Document10 pagesSistemas Mecanicos 7mo 1ra T.P N°1yago diazNo ratings yet

- Calculo Vida Remanente CompletoDocument32 pagesCalculo Vida Remanente CompletoJaviera Lobos Figueroa100% (1)

- Parametros de RendimientoDocument5 pagesParametros de RendimientoDeiver Enrique SampayoNo ratings yet

- Plan de Mantenimiento CalderaDocument31 pagesPlan de Mantenimiento Calderabryan alvNo ratings yet

- Prueba HidrostaticaDocument36 pagesPrueba HidrostaticaJhonatan Gonzalez100% (1)

- Trabajo de Inv. Pruebas HidrostáticasDocument22 pagesTrabajo de Inv. Pruebas HidrostáticasCobos García Pablo JesúsNo ratings yet

- Fundamentos de La Prueba de Fuga S13Document6 pagesFundamentos de La Prueba de Fuga S13Jeferson Durand CordovaNo ratings yet

- Practica 1 Actividades PreviasDocument10 pagesPractica 1 Actividades PreviasIvan SanchezNo ratings yet

- Mantenimiento preventivo generador vaporDocument22 pagesMantenimiento preventivo generador vaporHarumi Caroline SasaiNo ratings yet

- Normas AstmDocument14 pagesNormas AstmJoel ClemonsNo ratings yet

- Laboratorio 2 HechoDocument16 pagesLaboratorio 2 HechoBruno A Calla TovarNo ratings yet

- NTC Iso5667 7 PDFDocument23 pagesNTC Iso5667 7 PDFALEXIS CIRO GIRALDONo ratings yet

- Anteproyecto Francisco y CristianDocument15 pagesAnteproyecto Francisco y CristianLuisNo ratings yet

- Tanques ProcedimientosDocument4 pagesTanques Procedimientosrc@alfrio100% (1)

- I.T. 12884Document13 pagesI.T. 12884Franko Edgar Martinez ReateguiNo ratings yet

- Catálogo HDPE TigreDocument20 pagesCatálogo HDPE TigrejosuecrodNo ratings yet

- Resumen Ejecutivo Rev. 0 27nov2013Document12 pagesResumen Ejecutivo Rev. 0 27nov2013JoseNo ratings yet

- Intercambiador Tubos ConcentricosDocument6 pagesIntercambiador Tubos ConcentricosChriSkater ArtNo ratings yet

- UF0902 - Caracterización de instalaciones de climatizaciónFrom EverandUF0902 - Caracterización de instalaciones de climatizaciónRating: 5 out of 5 stars5/5 (1)

- UF0904 - Selección de equipos y elementos en instalaciones de climatizaciónFrom EverandUF0904 - Selección de equipos y elementos en instalaciones de climatizaciónNo ratings yet

- Preparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108From EverandPreparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108Rating: 5 out of 5 stars5/5 (1)

- Conexion Por Un Puerto PLCDocument4 pagesConexion Por Un Puerto PLCjubidiaiNo ratings yet

- Fallas de SensoresDocument5 pagesFallas de SensoresJavier DominguezNo ratings yet

- Tendencias Del Hule o Caucho NaturalDocument25 pagesTendencias Del Hule o Caucho NaturalJavier DominguezNo ratings yet

- Cambiar BaldosaDocument2 pagesCambiar BaldosabravoarquitecturaNo ratings yet

- Techos Fijos EscayolaDocument41 pagesTechos Fijos EscayolainakiosNo ratings yet

- Para Ser FelizDocument3 pagesPara Ser FelizAlejandro T Cruz GNo ratings yet

- Para Ser FelizDocument3 pagesPara Ser FelizAlejandro T Cruz GNo ratings yet

- Curso PNLDocument16 pagesCurso PNLivandgpNo ratings yet

- Inteligencia Emocional 1 2 3 4 5 6 7 8 9 10 11 12Document23 pagesInteligencia Emocional 1 2 3 4 5 6 7 8 9 10 11 12Daniel ErcambrackNo ratings yet

- Hacer Un Falso Techo de EscayolaDocument3 pagesHacer Un Falso Techo de EscayolaJavier DominguezNo ratings yet

- Tecnología de Plásticos. Métodos de PolimerizaciónDocument40 pagesTecnología de Plásticos. Métodos de PolimerizaciónAlberto Portugal MarquezNo ratings yet

- Curso de AlbañileriaDocument53 pagesCurso de AlbañileriaJavier DominguezNo ratings yet

- Microalgas Oleaginosas Como Fuente de BiodieselDocument26 pagesMicroalgas Oleaginosas Como Fuente de BiodieselJesus MaldonadoNo ratings yet

- Latex de HuleDocument13 pagesLatex de HuleDaniela GaonaNo ratings yet

- Latex de HuleDocument13 pagesLatex de HuleDaniela GaonaNo ratings yet

- Formula Churro GruesoDocument2 pagesFormula Churro GruesoknomeobbligatorioNo ratings yet

- Las Cinco SsDocument2 pagesLas Cinco SsFernando AristizábalNo ratings yet

- Inteligencia Emocional 1 2 3 4 5 6 7 8 9 10 11 12Document23 pagesInteligencia Emocional 1 2 3 4 5 6 7 8 9 10 11 12Daniel ErcambrackNo ratings yet

- Diseño biorreactor microalga biodieselDocument1 pageDiseño biorreactor microalga biodieselHeNu TeVaNo ratings yet

- Producción de Hongo SetaDocument8 pagesProducción de Hongo SetaVladimir CastroNo ratings yet

- BiodieselDocument24 pagesBiodieselnoxmicrocosmicaNo ratings yet

- Desinfectante ubres selladorDocument2 pagesDesinfectante ubres selladorGabrieldf RodNo ratings yet

- Ciclo de RiferegracionDocument17 pagesCiclo de RiferegracionLander Chavez Sopla100% (2)

- Cary 60 UV-Vis (Español) PDFDocument12 pagesCary 60 UV-Vis (Español) PDFLuciano lechuzonNo ratings yet

- FICHA 1-2DO-UA1-2024Document3 pagesFICHA 1-2DO-UA1-2024tatianitadiaz0106No ratings yet

- Practica #3 Ing. MaterialesDocument4 pagesPractica #3 Ing. MaterialesrafueliuxNo ratings yet

- Material de Estudio Vestuario en MontañaDocument4 pagesMaterial de Estudio Vestuario en MontañaGustavo ObrequeNo ratings yet

- Tema 3. Dimensionamiento de LíneasDocument39 pagesTema 3. Dimensionamiento de LíneasRamonYadierRivasNo ratings yet

- Descenso Crioscopico DiagramaDocument5 pagesDescenso Crioscopico DiagramaPaola HerazoNo ratings yet

- Tablas Propiedades TermodinamicasDocument38 pagesTablas Propiedades TermodinamicasrojasjosNo ratings yet

- Trabajo de Meterologia (2) FINALDocument26 pagesTrabajo de Meterologia (2) FINALdianaNo ratings yet

- Super 1800-3 PDFDocument21 pagesSuper 1800-3 PDFDeimar Fernando Herrera ParradoNo ratings yet

- Practica EtilenglicolDocument7 pagesPractica Etilenglicolpablo Recio Avendaño100% (1)

- Quiz (1573)Document3 pagesQuiz (1573)Paola BenavidesNo ratings yet

- Refrigeracion Industrial IIDocument25 pagesRefrigeracion Industrial IILuis Espinoza100% (1)

- Cinética de Degradación Térmica de La LuteínaDocument12 pagesCinética de Degradación Térmica de La LuteínaDehison Guerrero PurisNo ratings yet

- Equipos D..Document18 pagesEquipos D..Juan Mejia AburtoNo ratings yet

- Simbolos Refrigeracion 1Document1 pageSimbolos Refrigeracion 1aorneo80% (5)

- Clase N°2 Regla de Las FasesDocument14 pagesClase N°2 Regla de Las FasesJordan G. TorresNo ratings yet

- Informe 9Document4 pagesInforme 9juan lopez100% (1)

- Mantenimiento Industrial MV U1 BancoDocument7 pagesMantenimiento Industrial MV U1 Bancoingeniero vega50% (2)

- West System Manual Usuario y Catálogo Esp PDFDocument59 pagesWest System Manual Usuario y Catálogo Esp PDFHernando MuñozNo ratings yet

- General Gometrics PDFDocument11 pagesGeneral Gometrics PDFEzequiel OlivaresNo ratings yet

- Solucion de Hoja de Trabajo s1Document11 pagesSolucion de Hoja de Trabajo s1Leidy HuamanNo ratings yet

- 3°QuímicaBloque1Secuencia2S7 12Document6 pages3°QuímicaBloque1Secuencia2S7 12Julieta GutlNo ratings yet

- INFORME No. 4 CALIBRACIÓN DE UN CALORÍMETRO DE POLIESTIRENO.Document8 pagesINFORME No. 4 CALIBRACIÓN DE UN CALORÍMETRO DE POLIESTIRENO.Alberto RangelNo ratings yet

- PAP8Document7 pagesPAP8SugeyNo ratings yet

- ConceptosBásicos 2021 2 ICMDocument30 pagesConceptosBásicos 2021 2 ICMCamilo Lucas Salfatte ValleNo ratings yet

- Propiedades Fisicas de Los MaterialesDocument16 pagesPropiedades Fisicas de Los MaterialesDiego Martin100% (2)

- Manual de Planificacion EmsDocument54 pagesManual de Planificacion EmsMariano ManzanaresNo ratings yet

- Transferencia de Calor - Cant de Mov - MasaDocument429 pagesTransferencia de Calor - Cant de Mov - MasaPepi VerónNo ratings yet