Professional Documents

Culture Documents

Trabajo de Ad Invent A Rio

Uploaded by

Icaza NairaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Trabajo de Ad Invent A Rio

Uploaded by

Icaza NairaCopyright:

Available Formats

Trabajo de contabilidad Inventario Introducciom INTRODUCCIN A medida que nos aproximamos al tercer milenio, los tiempos que corren

son ciertamente cada vez ms difciles para toda organizacin, debido al proceso de cambio acelerado y de competitividad global que vive el mundo, donde la liberalizacin de las economas y la libre competencia vienen a caracterizar el entorno de inapelable convivencia para el sector empresarial. En este contexto las empresas tienen que continuar asumiendo el protagonismo que les corresponde para contribuir al crecimiento y desarrollo del pas, logrando mayor eficiencia y brindando productos y servicios de calidad. Es precisamente en este entorno en el que la Calidad Total se proyecta vigorosa y revolucionariamente como un nuevo sistema de gestin empresarial y factor de primer orden para la competitividad de las empresas, de la mano con otras filosofas extradas del medio oriente como el JIT El concepto de calidad, tradicionalmente relacionado con la calidad del producto, se identifica ahora como aplicable a toda la actividad empresarial y a todo tipo de organizacin. Muchas de nuestras empresas, si bien reconocen la importancia de la calidad, no se encuentran suficientemente preparadas para aceptar los nuevos retos que trae consigo y para poner en prctica sus principios y tcnicas. Tal vez uno de los principales inconvenientes sea el de carecer de una metodologa prctica que les sirva de soporte. En la prctica, como lo refiere Ricchard J. Schonberger, uno de los expertos en esta materia, "... la calidad es como el arte. Todos la alaban, todos la reconocen cuando la ven, pero cada uno tiene su propia definicin de lo que es". Las siglas JIT se corresponden a la expresin anglosajona "Just In Time", cuya traduccin podemos denotar como " Justo A Tiempo". Y precisamente la denominacin de este novedoso mtodo productivo nos indica su filosofa de trabajo: " las materias primas y los productos llegan justo a tiempo, bien para la fabricacin o para el servicio al cliente". El mtodo JIT. Explica gran parte de los actuales xitos de las empresas japonesas, sus grandes precursoras. Sus bases son la reduccin de los "desperdicios", es decir, de todo aquello que no se necesita en el preciso momento: colchones de capacidad, grandes lotes almacenados en los inventarios, etc. De esta manera, lo primero que nos llama la atencin es la cuantiosa reduccin de los costos de inventario, desembocando en una mejor produccin, una mejor calidad, etc. 1. EL NACIMIENTO DEL JIT

El mtodo productivo JIT surge en las empresas japonesas, y lo hace principalmente como una posible solucin a uno de los mayores problemas subyacentes en la nacin nipona: el ahorro de espacio. En una nacin pequea como Japn, el bien ms preciado es sin lugar a duda el espacio fsico. Por ello, uno de los pilares de la nueva filosofa fue precisamente el ahorro de espacio, la eliminacin de desperdicios y, en conclusin, la eliminacin de la carga que supone la existencia del inventario. Adems, la historia tiene su propia aportacin a la innovacin del JIT: Si en la dcada de los 50 el avance tecnolgico y el desarrollo industrial eran propiedad casi exclusiva de los Estados Unidos de Amrica, debido en gran parte a su victoria en la II Guerra Mundial, la cual perjudic enormemente a la nacin nipona, en la dcada de los 80, esta tendencia se invirti hacia el que fue su gran enemigo en la guerra: Japn. El avance de la electrnica y otros grandes sectores industriales relacionados con las ms florecientes industrias se asentaron en aquel pas debido en gran parte a las favorables condiciones econmicas y laborales en las empresas niponas. Pero el nacimiento de un gran nmero de empresas, casi todas ellas relacionadas con los mismos sectores tecnolgicos provoc la aparicin de una feroz competencia. La lucha por la supremaca mundial se enfoc entonces hacia aspectos que nunca antes haban tenido tanta importancia: La innovacin. El gran nmero de empresas provoc la aparicin casi simultnea de productos similares fabricados por diferentes empresas, reduciendo as la cuota de mercado y, por lo tanto, los beneficios. Las empresas deban ser superiores a sus competidoras, y lo deban ser en aquellos aspectos que a nadie antes se le haban ocurrido. Las empresas japonesas fueron las primeras en enfocar sus productos e innovaciones en esta direccin. Para ello, deban de ser las mejores en innovacin de nuevos productos, pero adems deban ser las ms rpidas, para evitar que la competencia redujera su margen de beneficios. Pero el avance tecnolgico impidi que aumentara la diferencia de tiempo desde que se lanzaba el nuevo producto hasta que los competidores lo "reproducan". Por lo tanto, se deba buscar un nuevo mtodo para seguir innovando pero aumentando el margen de beneficios. Y precisamente sta ser la filosofa de la innovacin que estamos tratando: el JIT. Rpidamente, las empresas que lo implantaron, todas ellas japonesas, consiguieron resolver dos problemas a la vez: la falta de espacio fsico y la obtencin del mximo beneficio: "reduccin de inventarios y eliminacin de prcticas desperdiciadoras". Las primeras empresas que implantaron este mtodo productivo, TOYOTA y KAWASAKI, se convirtieron rpidamente en lderes mundiales en su sector. La eficacia del JIT las llev rpidamente a mejorar y perfeccionar su filosofa, la cual pas a afectar a todos los mbitos de la empresa, y no solo a la produccin: Personal laboral, Direccin,... 2. QU ES JIT? 2.1 DEFINICIN "Just in time" (JIT), literalmente quiere decir "Justo a tiempo". Es una filosofa que define la forma en que debera optimizarse un sistema de produccin.

Se trata de entregar materias primas o componentes a la lnea de fabricacin de forma que lleguen "justo a tiempo" a medida que son necesarios. El JIT no es un medio para conseguir que los proveedores hagan muchas entregas y con absoluta puntualidad para no tener que manejar grandes volmenes de existencia o componentes comprados, sino que es una filosofa de produccin que se orienta a la demanda. La ventaja competitiva ganada deriva de la capacidad que adquiere la empresa para entregar al mercado el producto solicitado, en un tiempo breve, en la cantidad requerida. Evitando los costos que no producen valor aadido tambin se obtendrn precios competitivos. Con el concepto de empresa ajustada hay que aplicar unos cuantos principios directamente relacionados con la Calidad Total. El concepto parece sencillo. Sin embargo, su aplicacin es compleja, y sus implicaciones son muchas y de gran alcance. 2.2 BENEFICIOS DEL JUSTO A TIEMPO Disminuyen las in versiones para mantener el inventario. Aumenta la rotacin del inventario. Reduce las perdidas de material. Mejora la productividad global. Bajan los costos financieros. Ahorro en los costos de produccin. Menor espacio de almacenamiento. Se evitan problemas de calidad, problemas de coordinacin, proveedores no confiables. Racionalizacin en los costos de produccin. Obtencin de pocos desperdicios. Conocimiento eficaz de desviaciones. Toma de decisiones en el momento justo. Cada operacin produce solo lo necesario para satisfacer la demanda. No existen procesos aleatorios ni desordenados. Los componentes que intervienen en la produccin llegan en el momento de ser utilizados. 2.3 CARACTERSTICAS PRINCIPALES El JIT tiene 4 objetivos esenciales: Poner en evidencia los problemas fundamentales. Eliminar despilfarros. Buscar la simplicidad. Disear sistemas para identificar problemas. En este caso el enfoque JIT consiste en: Hacerlo bien a la primera.

El operario asume la responsabilidad de controlar, es decir, el operario trabaja en autocontrol. Garantizar el proceso mediante el control estadstico (SPC). Analizar y prevenir los riesgos potenciales que hay en un proceso. Reducir stocks al mximo. En busca de la simplicidad El JIT pone mucho nfasis en la bsqueda de la simplicidad, basndose en el hecho de que es muy probable que los enfoques simples conlleven una gestin ms eficaz. El primer tramo del camino hacia la simplicidad cubre 2 zonas: Flujo de material Control de estas lneas de flujo Un enfoque simple respecto al flujo de material es eliminar las rutas complejas y buscar lneas de flujo ms directas, si es posible unidireccionales. Otro es agrupar los productos en familias que se fabrican en una lnea de flujo, con lo que se facilita la gestin en clulas de produccin o "minifactoras". La simplicidad del JIT tambin se aplica al manejo de estas lneas de flujo. Un ejemplo es el sistema Kanban, en el que se arrastra el trabajo. Establecer sistemas para identificar los problemas Con los sistemas de arrastre / kanban se sacan los problemas a la luz. Otro ejemplo es el uso del control de calidad estadstico que ayuda a identificar la fuente del problema. Con el JIT cualquier sistema que identifique los problemas se considera beneficioso y cualquier sistema que los enmascare, perjudicial. Si realmente queremos aplicar el JIT en serio tenemos que hacer 2 cosas: Establecer mecanismos para identificar los problemas Estar dispuestos a aceptar una reduccin de la eficiencia a corto plazo con el fin de obtener una ventaja a largo plazo. 2.4 IMPLANTACIN La implantacin del JIT se puede dividir en cinco fases. Primera fase: Cmo poner el sistema en marcha? Esta primera fase establece la base sobre la cual se construir la aplicacin. La aplicacin JIT exige un cambio en la actitud de la empresa, y esta primera fase ser determinante para conseguirlo. Para ello ser necesario dar los siguientes pasos: Comprensin bsica. Anlisis de costo/beneficio. Compromiso. Decisin si/no para poner en prctica el JIT. Seleccin del equipo de proyecto para el JIT. Identificacin de la planta piloto.

Segunda fase: Mentalizacin, clave del xito Esta fase implica la educacin de todo el personal. Se le ha llamado clave del xito porque si la empresa escatima recursos en esta fase, la aplicacin resultante podra tener muchas dificultades. Un programa de educacin debe conseguir dos objetivos: Debe proporcionar una comprensin de la filosofa del JIT y su aplicacin en la industria. El programa debe estructurarse de tal forma que los empleados empiecen a aplicar la filosofa JIT en su propio trabajo. No debemos confundir esta etapa de la educacin con la formacin. Educacin significa ofrecer una visin ms amplia, describir cmo encajan los elementos entre s. La formacin, en cambio, consiste en proporcionar un conocimiento detallado de un aspecto determinado. Tercera fase: Mejorar los procesos El objetivo de las dos primeras fases es ofrecer el entorno adecuado para una puesta en prctica satisfactoria del JIT. La tercera fase se refiere a cambios fsicos del proceso de fabricacin que mejorarn el flujo de trabajo. Los cambios de proceso tienen tres formas principales: Reducir el tiempo de preparacin de las mquinas. Mantenimiento preventivo. Cambiar a lneas de flujo. El tiempo de preparacin es el tiempo que se tarda en cambiar una mquina para que pueda procesar otro tipo de producto. Para mejorar estos tiempos se utilizan herramientas como el SMED (cambio rpido de produccin). Un tiempo de preparacin excesivo es perjudicial por dos razones principales. En primer lugar, es un tiempo durante el cual la mquina no produce nada, de modo que los tiempos de preparacin largos disminuyen el rendimiento de la mquina. En segundo lugar, cuanto ms largo es, ms grande tendera a ser el tamao de lote, ya que, con un tiempo de preparacin largo, no resulta econmico producir lotes pequeos. Con los lotes grandes llegan los inconvenientes del alargamiento de los plazos de fabricacin y aumento de los niveles de existencias. A medida que disminuyen los niveles de existencias en una aplicacin JIT, las mquinas poco fiables son cada vez ms problemticas. La reduccin de los stocks de seguridad significa que si una mquina sufre una avera, les faltar material a las mquinas siguientes. Para evitar que esto suceda, la aplicacin JIT deber incluir un programa de mantenimiento preventivo para ayudar a garantizar una gran fiabilidad del proceso. Esto se puede conseguir delegando a los operarios la responsabilidad del mantenimiento rutinario. El flujo de trabajo a travs del sistema de fabricacin puede mejorar sustituyendo la disposicin ms tradicional por lneas de flujo (normalmente en forma de U). De esta

forma el trabajo puede fluir rpidamente de un proceso a otro, ya que son adyacentes, reducindose as considerablemente los plazos de fabricacin. Cuarta fase: Mejoras en el control La forma en que se controle el sistema de fabricacin determinar los resultados globales de la aplicacin del JIT. El principio de la bsqueda de la simplicidad proporciona la base del esfuerzo por mejorar el mecanismo de control de fabricacin: Sistema tipo arrastre. Control local en vez de centralizado. Control estadstico del proceso. Calidad en el origen (autocontrol, programas de sugerencias, etc.). Quinta fase: Relacin cliente-proveedor Constituye la fase final de la aplicacin del JIT. Hasta ahora se han descrito los cambios internos cuya finalidad es mejorar el proceso de fabricacin. Para poder continuar el proceso de mejora se debe integrar a los proveedores externos y a los clientes externos. Esta quinta fase se debe empezar en paralelo con parte de la fase 2 y con las fases 3 y 4, ya que se necesita tiempo para discutir los requisitos del JIT con los proveedores y los clientes, y los cambios que hay que realizar requieren tiempo. Es importante la seleccin de proveedores en base a criterios logsticos (entre otros). Con el JIT, el resultado neto es un aumento de la calidad, un suministro a ms bajo coste, entrega a tiempo, con una mayor seguridad tanto para el proveedor como para el cliente. La figura nmero 4, nos muestra un diagrama de Cmo lograr la produccin, se basa en el usado por la planta Hewlett-Packard, para lograr su programa JIT. 2.5 IMPACTO ECONOMICO DEL JIT El impacto econmico del modelo justo a tiempo se puede analizar desde tres puntos de vista generales: El costo del producto. La ventaja que ofrece la aplicacin del JIT es tener especializada la produccin por producto p por grupos de productos, as es ms fcil imputarle los costos al producto. Mantenimiento del inventario. Formas en que el JIT plantea las maneras de tener un mnimo inventario cumpliendo con las necesidades que la empresa requiere: Negociar contratos de largo plazo con unos pocos proveedores locales. Seleccionar proveedores que estn lo ms cercano posible a la planta de produccin. Comprar a empresas que garanticen la calidad de las materias suministradas. Exigir cumplimiento en la entrega de materiales por parte de los vendedores. Buscar el mayor rendimiento en las transacciones empresariales. Minimizar el costo de manutencin de las materia primas. Evitar al mximo el desperdicio.

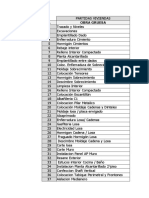

FIGURA 4. Cmo lograr la produccin JIT 2.6 EJEMPLO DE APLICACIN Desde el momento que entra un material o componente al proceso de fabricacin, hasta que sale el producto final, se estn incluyendo una serie de fases como el transporte, los controles y la espera entre fases de fabricacin sucesivas. De todas estas fases mencionadas, la fabricacin es la nica que aade valor al producto. La reduccin del tiempo de produccin trae consigo numerosas ventajas. La figura 5 muestra un ciclo de fabricacin clsico (sistema push), donde se ejecutan cuatro fases de fabricacin consecutivas, con lotes de 1.000 unidades cada uno. Si cada unidad requiere una media de 7 segundos de tiempo de proceso en cada fase, se completar un lote de 1.000 piezas en dos horas aproximadamente. Por lo tanto, el tiempo de produccin requiere alrededor de 8 horas. Supongamos que reducimos el tiempo de produccin al mnimo posible. Esto se puede lograr trabajando con lotes de una sola unidad (figura 6), y limitando el nmero de unidades a una por cada fase. No se debe permitir que se acumule el material semielaborado, ya que las diversas fases no pueden realizar su tarea hasta que la fase siguiente est lista para recibir las unidades semielaboradas. Es decir, sistema "pull". FIGURA 5. Produccin por lotes y sistema "push" En este ejemplo (figura 6), el tiempo de produccin total es de alrededor de 30 segundos. Las ventajas obtenidas a causa de esta reduccin de tiempo son las siguientes: En cada momento, debemos contar como "trabajo en curso" solamente 4 unidades. Supongamos que se descubre en la fase 4 que el producto tiene un defecto causado en la fase 1, o bien que ya era defectuoso el material al comienzo del ciclo de fabricacin. Si tenemos que reparar el material o, lo que es peor todava, rechazarlo, el nmero de piezas afectadas ser de 4 en vez de 4.000. El coste de mantener el material en stock es mil veces menor de lo que sera para lotes de 1.000 unidades. Si el cliente encarga un tipo de producto distinto, y lo desea recibir con urgencia, en el caso de lotes de una unidad podemos completar la fabricacin antes de comenzar con el nuevo producto. En el caso de 4.000 unidades, habr que retirarlas del ciclo de fabricacin y almacenarlas o aumentar nuestro tiempo de respuesta. Cuando se mantienen en inventario grandes cantidades de componentes, ya sea dentro del ciclo de fabricacin o bien en almacn, existe siempre la posibilidad de que se vuelvan obsoletas. Este riesgo no existe con los lotes de una unidad. Si el cliente desea modificar el componente que se est fabricando, y estamos utilizando lotes de una unidad, podemos dar respuesta a su peticin treinta segundos despus de recibirla. Si los lotes fueran de 1.000 unidades, habra que completar el procesamiento de 4.000 unidades (una jornada de trabajo). Cuando se almacenan componentes, especialmente en una lnea de fabricacin, existe el riesgo de que se mezclen con otros componentes en apariencia del mismo tipo, pero diferentes. Si la lnea de fabricacin no contiene ningn stock, es fsicamente imposible, que se produzca este problema.

FIGURA 6. Produccin por unidades y sistema "pull" 3. LA CALIDAD TOTAL 3.1 DEFINICIN: Proceso permanente de mejora del producto o de los servicios de una empresa, a los efectos de satisfacer las exigencias de sus clientes, buscando de esa manera un mejoramiento de la competitividad y rentabilidad de la empresa. 3.2 DIFERENTES VISONES DEL CONCEPTO DE LA CALIDAD 2.Anlisis trascendental: la calidad como una caracterstica, constatacin prctica. 3.Anlisis focalizado en el producto: las variables estn dadas por la diversidad de atributos del producto. 4.Anlisis focalizado en el valor: sus especificaciones atienden a un costo aceptable. 5.Anlisis focalizado en la fabricacin: mximo esfuerzo a nivel de fabricacin. 6.Anlisis focalizado en el usuario consumidor: el usuario es el evaluador de la calidad del producto. Cul es el anlisis que ms se adapta para las organizaciones de nuestros das? La administracin o gestin de Calidad total sugiere 5 ideas: Un enfoque de sistemas Herramientas (Benchmarking: comparar los procesos y productos propios con los mejores del mundo) Enfoque dirigido al cliente El papel de la direccin: "la calidad empieza en la sala del consejo" La participacin de los empleados (Enpowerment) Concepto: los empleados quieren tener la responsabilidad, aprender, mejorar, demostrar su excelencia y alcanzar sus metas Calidad Total: representa un cambio en el todo del mbito organizacional, produciendo modificaciones en el estilo de conduccin. 3.3 LOS PRINCIPIOS DE LA CALIDAD 1.Primaca de la calidad: perseguir el inmediatismo lucrativo no conduce a los resultados deseados. "El ltimo que verifica la calidad de un producto o servicio es el cliente" 2.Orientacin al Cliente (Toyota): Cliente externo e interno 3.Proceso de mejora continua (Kaizen): ciclo de mejora continua, PLANIFICAR DESARROLLAR - CONTROLAR - ACTUAR 4.El respeto por los Recursos Humanos: no saber (capacitacin, objetivos, comunicacin, estadsticas), no poder (confianza, responsabilidad, participacin, cooperacin), no querer (motivacin, liderazgo, compromiso, clima organizacional) 5.Trabajar basado en datos estadsticos: Deming 3.4 LA BASE HUMANSTICA DE LA CALIDAD TOTAL: GESTIN PARTICIPATIVA O MANAGEMENT PARTICIPATIVO

Proceso sistemtico de integracin de las personas y de metodologas especficas para que sea una participacin organizada y sinrgica con los objetivos organizacionales. Movilizacin social en la empresa en la bsqueda de la excelencia Mtodos: Crculos de calidad - ISHIKAWA (nivel de base, miembros voluntarios de la misma rea, permanente, temas elegidos por el crculo) y equipos de mejora. Principios generales de los Crculos de Calidad, publicado por la Sede de los C.C.C en Japn: 1.Contribuir al mejoramiento y desarrollo de la empresa. 2.Respetar al ser humano y hacer una fbrica alegre y feliz en la que valga la pena trabajar 3.Dar rienda suelta a la capacidad del individuo, llegando a extraer posibilidades infinitas. 3.5 LA BASE ESTADSTICA DE LA CALIDAD TOTAL Las 8 herramientas estadsticas 2.Histograma: (estadstica)media, amplitud, tendencia central 3.Cartas de control: por variables estadsticas o por atributos. 4.Hoja de verificacin de datos: check list 5.Grfica de PARETO: enfoca los tems de mayor importancia 6.Grfica de correlacin o de espina de pescado (ISHIKAWA: ejes cartesianos/ espina de causa y efecto 7.Tormenta de ideas: explotacin de la improvisacin y creatividad 8.Grfico de tendencias: pronstico de eventuales acontecimientos 9.Diagrama de Flujo: estudia la secuencia de los procesos 3.6 PARTICIPACIN Participacin directa a travs del trabajo de cada da: comisiones de mejoramiento de las condiciones de trabajo, grupos autnomos y semiautnomos. Participacin directa a travs de los mecanismos establecidos paralelamente a la estructura jerrquica: crculos de calidad, grupos de proyectos (Pases escandinavos), grupos de expertos, grupos de expresin (Francia), amplia definicin de tareas, enriquecimiento de tareas, autonoma en los procesos de produccin, aliento a los innovadores. Participacin directa individual: caja de sugerencias y ampliacin de tareas. Participacin directa colectiva: crculos y otros. Participacin consultiva o deliberativa. Trabajo en equipo de Toyota y Nissan: grupos de 15 20 operarios dirigidos por un lder. Se reconstruyen mensualmente, plan mensual de produccin, distribucin de tareas por el lder. El proceso es confiado al lder dejando de lado a los expertos en ingeniera industrial. Participacin en la concepcin de los proyectos

Fracasos: estructura paralela a la estructura jerrquica, confusin en las vas normales de mando, falta de autonoma para elegir los temas a tratar y corregir, falta de coincidencia con los objetivos de la empresa, gerentes de mandos medios son reticentes a perder el poder y cooperar, asuntos de importancia menor. 3.7 GESTIN DE LA CALIDAD "Conjunto de actividades dentro de la funcin general de gestin que define los objetivos de calidad, asigna responsabilidades y los implanta por medio de planes de calidad, control de calidad, aseguramiento de la calidad y mejoras de la calidad dentro del Sistema de Calidad" Es esencial una poltica que defina los objetivos de la organizacin y el enfoque hacia la calidad. Para conseguirlo, debe definirse el compromiso de la direccin hacia la calidad y la asignacin de responsabilidades a los directores para las actividades relacionadas con la calidad. La gestin de la calidad tiene como objetivo la mejora de los procesos, productos y servicios de una organizacin, donde cada persona de la organizacin debe contribuir de alguna forma. CONCLUSIONES El JIT, ms que un nuevo sistema de produccin, es en s mismo una filosofa, una filosofa de trabajo, de pensamiento, de vida... En la produccin, JIT significa abandonar la distincin entre los operarios de produccin y el personal de apoyo especializado, como ajustadores y controladores de calidad. El nfasis est en simplificar y estandarizar estas funciones especializadas para que puedan ser efectuadas por el operario de produccin. Para trabajar con JIT, las empresas occidentales deben cambiar bastante la mentalidad acerca de la forma de concebir la lnea de produccin, ya que en vez de enfatizar el resultado final de la produccin, debemos ms bien dirigir nuestros esfuerzos en asegurar que estamos haciendo las cosas de la mejor forma posible: los resultados seguirn tomando un curso natural en relacin a la filosofa JIT GLOSARIO SISTEMA DE FABRICACIN "PUSH": Literalmente "empujar". Sistema de fabricacin clsico en el que se produce para vender. SISTEMA DE FABRICACIN "PULL": Literalmente "tirar". Fabricacin en flujo contino en el que se produce porque se vende. En este sistema no se debe permitir que se acumule tanto la materia prima o componentes como el semielaborado, ya que las diversas fases no pueden realizar su tarea hasta que la fase siguiente est lista para recibir la materia prima/componentes o unidades semielaboradas. Con esto se reduce el inventario y el coste, adems de abreviar el tiempo de reaccin. KANBAN: en japons significa "registro visible". Es un elemento del JIT para el suministro de lotes, mediante un sistema de etiquetas. Se reponen los productos a medida que se consumen.

BENCHMARKING: comparar los procesos y productos propios con los mejores del mundo ENPOWERMENT: significa crear un ambiente en el cual los empleados de todos los niveles sientan que tienen una influencia real sobre los estndares de calidad, servicio y eficiencia del negocio dentro de sus reas de responsabilidad. Esto genera un involucramiento por parte de los trabajadores para alcanzar metas de la organizacin con un sentido de compromiso y autocontrol y por otra parte, los administradores estn dispuestos a renunciar a parte de su autoridad decisional y entregarla a trabajadores y equipos. BIBLIOGRAFIA HAY, Edward, La Tcnica Japonesa que genera mayor ventaja competitiva. Colombia: Norma S.A., 1992. CHASE, Aquilano, Direccin y Administracin de la produccin y de las Operaciones. Sexta Edicin, Mxico: Mc Graw Hill, 1995. www.elprisma.com/apuntes/ingenieria_industrial/justoatiempo/ www.aec.es/fondoduc/justintime.pdf www.gestiopolis.com/recursos/documentos/archivosdoc/degerencia/gerno2/calidadtotal qm La potencia del Just in Time

El just in time implica una forma de pensar y razonar los negocios como los procesos productivos. Pensar en trminos de just in time significa concentrarse en la deteccin y eliminacin sistemtica de desperdicios. De all la potencia del just in time como sistema que lleva a las empresas a lograr resultados sorprendentes. Basta con decir que las empresas que aplican el sistema en cuestin han logrado niveles anuales en la rotacin de inventario de dos dgitos llegando en algunos casos a superar las treinta rotaciones, cuando las empresas tradicionales de occidente oscilaban entre las 2,5 y las 5 rotaciones anuales. Ello se logr reduciendo a su mnima expresin el nivel de inventarios, gracias a reducir los tiempos de preparacin y cambio de herramientas, reducir a niveles de partes por milln las fallas en los productos, eliminar las averas, y mejorar el layout en la planta productiva.

Esos notables incrementos en los niveles de rotacin redujeron sus necesidades financieras, incrementando al mismo tiempo su rentabilidad.

El sistema que comenz gestndose en la empresa automotriz Toyota gracias a la visin de Toyoda y Taiichi Ohno, se propago luego a las dems empresas japonesas. A las ideas de Ohno se sumaron los aportes de otros imponentes gestores y consultores de la calidad y la productividad del Japn, como lo son Imai, Ishikawa, Karatsu, Mizuno, y los revolucionarios Taguchi y Shigeo Shingo.

El sistema fue puesto a prueba en cuanto a su capacidad de reaccin durante la crisis de 1973/74, poca en la cual la mayora de las empresas y sobretodo las automovilsticas tenan ingentes problemas, provocados ellos por el gran incremento en el precio del petrleo posterior a la Guerra de Iom Kipur. Fue en esa poca cuando las dems empresas japonesas tomaron conciencia de la capacidad de lo que dio en llamarse Sistema de Produccin Toyota (TPS).

La filosofa de las operaciones just in time

El Just in Time es una filosofa empresarial que se concentra en eliminar el despilfarro en todas las actividades internas de la organizacin y en todas las actividades de intercambio externas. Esta definicin establece la idea clave del just in time eliminacin del despilfarro-, lo cual exige eliminar todos los insumos de recursos que no aaden valor al producto o servicio.

El objetivo es proporcionar satisfaccin al cliente al tiempo que se minimiza el coste total. sta es la esencia del proceso just in time, que integra el compromiso total de calidad.

La filosofa just in time se ha de filtrar desde la cspide hacia abajo porque suele exigir un cambio completo en la cultura de la empresa. Para poner en prctica con xito un sistema just in time, la compaa necesita un medio en que los empleados estn ntima y continuamente comprometidos a poner en ejecucin la estrategia del juego y los detalles del plan de juego. Para sealar el camino, la alta administracin debe comprender los fundamentos del proceso just in time, del control total de calidad y del involucramiento total de las personas.

El aspecto ms decisivo del involucramiento total de las personas es permitir que todos los empleados trabajen a su pleno potencial. Dando incentivos para soluciones innovadoras, la administracin puede ayudarles a los empleados a encontrar maneras creativas de hacer su trabajo. Las personas realmente importantes en este proceso son los empleados de primera lnea.

La educacin JIT / CTC (just in time / control total de calidad) desarrolla las habilidades de estas personas y fomenta su creatividad. Adems de capacitar y educar a los empleados, la alta gerencia debe reformar la cultura de la empresa. La meta es derribar los obstculos que estorban la comunicacin y les impiden a los trabajadores cooperar y confiar entre s y confiar en sus clientes y proveedores.

Diseo del producto o servicio

La actividad que ofrece ms oportunidades para eliminar desperdicios y despilfarros (mudas) es el diseo del producto o servicio. Los productos o servicios tienen mucho despilfarro cuando son diseados por el departamento de Investigacin y Desarrollo para que cumplan lo que el departamento de Ingeniera cree que son requisitos del cliente, y luego se entregan al departamento de manufactura para que los fabrique.

En el proceso de diseo a lo cual las empresas tradicionales suelen le conceden un 5% del presupuesto, se determinan un 70% de los costos del producto. Por lo tanto aumentar al doble los recursos a la labor de diseo puede generar importantsimos ahorros en los costos, tanto en lo que respecta a materiales, como a procesamiento.

Simplificar el producto o servicio permite a su vez hacer ms simples los procesos para su elaboracin. Mayor simplicidad implica tambin reducir el nmero de partes, con lo cual se reduce el coste de inventarios, de adquisicin y de gestin.

Preparar el Centro de Trabajo

En el centro de trabajo slo deben tener cabida aquellos elementos necesarios para efectuar la tareas y actividades con eficiencia y eficacia, lo cual implica deshacerse de aquellos elementos innecesarios. En primer lugar debe hacerse la pregunta Por qu est esto aqu?, para luego cuestionar Esto le agrega valor al producto? Si el elemento en cuestin no agrega valor, no debe estar en el centro de trabajo, y si no puede agregar valor en otro lugar, hay de deshacerse del mismo.

Luego de identificar los aquellos elementos considerados esenciales, los mismos deben se asignados a lugares especficos. Ello implica un anlisis a los efectos de determinar dnde pueden proporcionar el mximo valor al mnimo coste. De tal forma, una vez que se le asignan un determinado lugar o espacio, deben permanecer en la misma hasta tanto se identifique un lugar ms conveniente.

Al planificar el centro de trabajo, ste debe ser sencillo, eliminando todos aquellos elementos innecesarios, al mismo tiempo que situando convenientemente los que se requieran para el mejor desarrollo de las actividades. Adems de desperdiciar espacio, las zonas de trabajo mal dispuestas obstaculizan el flujo eficiente de los materiales, lo cual genera un despilfarro de tiempo porque los trabajadores tienen que buscar los materiales, las herramientas y los equipos cuando lo necesitan.

La calidad del lugar de trabajo es una base fundamental para un proceso productivo de calidad. Un medio de trabajo de calidad les da a todos los materiales y procesos una alta visibilidad y proporciona distancias ms cortas para los desplazamientos de materiales, trabajadores, adems de un flujo ms homogneo de los materiales e insumos durante el proceso. No menos importante resulta todo lo comentado a la hora de reducir riesgos de accidentes o problemas de seguridad.

El equipo de trabajo tiene responsabilidad directa en la conveniente preparacin y buen estado del centro de trabajo, reflejndose en ello la actitud en cuanto a la calidad de los miembros del equipo. esa actitud y el buen mantenimiento del espacio son decisivos para la calidad del just in time.

Mantenimiento de los equipos e instalaciones

En el caso del mantenimiento de los equipos se persigue a un mismo tiempo las metas de prolongar su vida til y garantizar la calidad de los productos que procesan. En tanto que el mantenimiento de las instalaciones permite no slo prolongar su vida til, sino tambin mejorar la seguridad, algo extensible tambin al mantenimiento de los equipos.

El sistema just in time no acepta bajo ningn punto de vista la generacin de productos defectuosos, lo cual significa que el mantenimiento preventivo de los equipos de procesamiento, los accesorios y los instrumentos utilizados para las mediciones y comprobaciones resultan crticos.

El mantenimiento preventivo debe realizarla, salvo las reparaciones mayores, los operadores de lnea que utilizan los equipos. Esto contribuye a la eliminacin de desperdicios. Los operadores de lnea responsables del mantenimiento de su equipo y de la calidad de los bienes que ste produce, tratan las mquinas con un cuidado especial, contribuyendo ello a disminuir las necesidades de mantenimiento. Tambin estn disponibles cuando se requieren, lo cual elimina el retardo ocasionado por esperar a un especialista de mantenimiento (tiempos de espera). Esta labor de mantenimiento por parte de los propios operadores contribuye a aumentar su estima y motivacin.

Organizacin de la planta

La fbrica tradicional est distribuida por departamentos especializados en diferentes tipos de actividades como lo son: estampado, troquelado, corte de metales, fresado, etc. En la bsqueda de menores y en funcin de los paradigmas taylorianos, se producen en lotes de tamao ptimos que justifiquen los trabajos de puesta a punto de las mquinas, adems de los costes de almacenaje. A pesar de ello dicho enfoque genera enormes desperdicios, pues los materiales y los trabajos en proceso deben ser transportados y manipulados con frecuencia. Las materias primas y en proceso recorren grandes distancias para ir de un departamento a otro. Las cantidades movidas son considerables requiriendo para ello de equipos especiales. Se requieren espacios importantes para el almacenaje, transporte y movimiento del material, todo lo cual no es generador de valor agregado y slo consume recursos.

Cada departamento tambin mantiene un inventario de reserva, precisamente para el caso de que una interrupcin del proceso que precede o una llegada de materiales defectuosos interrumpa la cadena de suministros. Como este inventario de trabajo en proceso ocupa demasiado lugar, las unidades de procesamiento quedan demasiado separadas entre s, lo cual dificulta la deteccin de fallas o falencias durante el proceso productivo.

Por otra parte debe consignarse la falta de flexibilidad del sistema, por cuanto los equipos se preparan para procesar grandes lotes, encontrndose los operarios capacitados para realizar actividades u operaciones muy especficas.

Como alternativa al sistema antes descrito, y en funcin de las ideas y filosofa del just in time, se han adoptado enfoques celulares denominados tecnlogas de grupo. La disposicin celular o por clulas agrupa los equipos de produccin por familias. Todos los equipos que se necesitan para fabricar determinada parte o pieza para montaje

se renen, por lo general, en forma de U. Los materiales pasan de una estacin a otra alrededor de la U, y se efecta en cada estacin una operacin especfica. Este enfoque es especialmente til cuando las partes o los montajes son pequeos y se pueden pasar a mano de una estacin a otra. Las mquinas estn colocadas lo suficientemente cerca unas de otras para el traslado a mano. Cada clula de fabricacin viene a ser una minifbrica, concentrndose la misma en la produccin de familias de productos (partes, piezas o productos finales) que comparten configuraciones, materiales, tecnologas o requisitos de habilidades.

Este enfoque celular generar la disminucin de inventarios de trabajos en proceso, reduce tanto el transporte como el manejo de materiales y as mismo el tiempo de almacenamiento. A ello se debe agregar el incremento de la flexibilidad en el procesamiento y la mejora en la calidad.

Gracias al enfoque celular, las estaciones de trabajo estn cerca unas de otras, con lo cual se elimina espacio de inventarios de reserva y se minimiza la distancia que han de recorrer los materiales, el trabajo en proceso y el personal. El enfoque aconsejado es el de un proceso continuo, en el cual cada estacin procesa una sola unidad y la pasa a la estacin siguiente, con lo cual se elimina la necesidad de constituir un inventario en proceso. Si las unidades terminadas son componentes o piezas para montaje, los trabajadores las transportan en lotes muy pequeos a la clula siguiente para el procesamiento final o la preparacin para despacho.

El enfoque reduce el transporte y la manipulacin al localizar los materiales de produccin y las herramientas cerca de la clula. Entregando los proveedores los materiales directamente en el punto de su utilizacin, se elimina la trayectoria en circuito desde el depsito de materiales hasta el departamento de proceso. El flujo directo de materiales a la clula y a travs de ella, minimiza la distancia de recorrido y la repetida manipulacin durante el proceso de fabricacin.

Un objetivo de importancia es eliminar todo tiempo durante el cual no se le agregue valor al producto. La recepcin de material en el momento exacto que se necesita es un gran paso hacia esta meta. Agregarle valor al producto sin interrupcin tambin es una meta del enfoque celular, debido a que con este mtodo, los materiales no se detienen entre operaciones, y las unidades terminadas van rpidamente hacia los clientes externos o internos.

Gracias al enfoque celular tanto los equipos como el personal logran flexibilidad. Para mantener dicha condicin, cada clula debe ser autnoma. Sus equipos deben ser sencillos, estndares, fciles de poner en marcha, tener un ciclo de tiempo breve, y no

deben estar limitados por un sistema complejo de alimentacin. En lo relativo al personal, todos sus miembros deben saber ejecutar todas las tareas de la clula. Para permitir dicho aprendizaje el nmero de integrantes de la clula debe mantenerse en una cantidad razonablemente pequeo. La empresa puede ajustar la produccin de la clula sumando o restando integrantes a la misma. Como consecuencia natural de la disposicin de la clula, se logra una mejora continua en la calidad de las partes o productos generados en la misma. Al ser limitada la existencia de reservas, y debido a que las unidades son procesadas ntegramente, los problemas de calidad se ponen de manifiesto inmediatamente. Al inspeccionar todos los miembros del equipo su propia produccin, el enfoque celular reduce el nmero de unidades defectuosas.

De detectarse un problema o inconveniente, se procede a detener el procesamiento por parte de la clula, procediendo sus integrantes a buscar y detectar la causa raz del inconveniente a los efectos de su solucin. De tal forma el tamao de las partidas defectuosas se reduce a una unidad y no a cien o mil, que es lo que los sistemas convencionales suelen producir. De tal forma se evita muchos trabajos de reprocesamiento como as tambin desechos. Alcanzar este ideal implica la recepcin de insumos y partes en ptimas condiciones de calidad y cantidad.

Los problemas de calidad se detectan rpidamente al no poder ocultarse estos en grandes lotes de materiales recibidos, ni en excesos de trabajos en proceso.

Variacin de modelos

Tener lneas de produccin por productos especficos resulta demasiado costoso, en tanto y en cuanto no exista una produccin continua de cada bien. Debido a elle las fbricas tradicionales producen en lotes econmicos a los efectos de superar los elevados costos generados por los prolongados perodos de detencin de las mquinas debidos a los tiempos de preparacin.

Hoy el mercado exige variedad de productos, tanto en diseo como en tamao. Ya no es factible aplicar la famosa y clebre frase de Henry Ford pueden pedirme autos de cualquier color siempre que sean negros.

Superar estos inconvenientes llev a la empresa automotriz Toyota a aplicar el sistema hoy conocido mundialmente como Smed. El precursor de esta metodologa destinada a

la reduccin de los tiempos de preparacin de las herramientas es el clebre Shigeo Shingo. As es como entre 1972 y 1973, se redujo de dos horas a menos de diez minutos un tiempo de preparacin de trabajo con herramientas; y en 1975 lo redujo todava a menos de un minuto, lo cual constituye una reduccin de ms de 100:1, permitindole a Toyota manejar diferentes productos con el equipo existente.

Los esfuerzos creativos de Shingo en reduccin del tiempo de preparacin destruyeron muchos paradigmas industriales largamente sostenidos. Hacer factible tales reducciones implica el cumplimiento de una serie de pautas:

Los trabajadores deben estar convencidos de que son posibles las reducciones espectaculares. Comprometer en el proceso a los operarios de las mquinas, valindose de sus ideas. Capacitarlos y hacer que el personal sea parte del proceso de preparacin. Hacer que las partes encajen al contacto, sin que haya que adaptarlas. Los cambios de preparacin deben generar productos libres de fallas desde la primera unidad. Para llevar a cabo la reduccin de tiempos deben seguirse segn Shingo cinco pasos:

Separar las actividades internas de preparacin, las cuales exigen inactividad de las mquinas, de las tareas externas de preparacin. Pasar tantas actividades internas como sea posible a actividades de carcter externo. Minimizar el tiempo necesario para hacer la preparacin interna. Minimizar el tiempo necesario para hacer la preparacin externa. Repetir los primeros cuatro pasos para asegurar el mejoramiento continuo. La utilizacin de estas tcnicas permite a empresas tanto estadounidenses como europeas lograr resultados parecidos a los obtenidos por Toyota y las dems empresas niponas.

Un buen ejemplo es el de la firma norteamericana Omark Corporation, la cual redujo el tiempo de preparacin de los troqueles de prensas de seis horas y media a tan slo cuarenta segundos.

Otro caso es el de FMC Corporation quien logro entre un 60 y un 90% los tiempos de preparacin en su taller de bodegas de carga.

Cronogramas estables

Es fundamental un programa de produccin estable a los efectos de hacer factible el sistema Just in Time.

Como el sistema just in time se amolda a la demanda final, es esencial una previsin slida de ella. Las empresas deben darles a sus proveedores programas fijos y avisarles con una anticipacin igual al tiempo del proceso de fabricacin de los proveedores. De haber una diferencia considerable entre el tiempo del programa fijado y el tiempo de proceso de produccin del proveedor, ser menester concentrar el esfuerzo en su reduccin.

Es de fundamental importancia por lo tanto:

Mejorar el sistema de programacin. Reducir incertidumbres en el transporte. Desarrollar pronsticos ms confiables. Reducir la incertidumbre en la fabricacin. Reducir las demoras en la comunicacin entre las plantas y los proveedores. Mejorar la coordinacin de las modificaciones de ingeniera. Reducir la complejidad del producto. CTC Control Total de Calidad

No se puede separar en realidad la calidad del proceso just in time, pues ambos son interdependientes. Ello se debe a que los procesos just in time requieren insumos de calidad y persiguen la generacin de productos y servicios libres de fallos.

Cada proceso just in time, como lo son el diseo del producto, la preparacin del centro de trabajo, el mantenimiento de los equipos e instalaciones, la organizacin de la planta, los cambios y preparacin rpidos de herramientas y, la programacin de la demanda.

La implantacin del Control Estadstico de Procesos, los Crculos de Control de Calidad, el Poka Yoke, el control y anlisis de los Costes de Calidad y Mala Calidad, el despliegue de la funcin de calidad (DFC), la utilizacin de las siete herramientas clsicas para la gestin de calidad y de las nuevas herramientas de gestin, hacen factible en las empresas japonesas y occidentales la produccin esbelta, pues slo con un ptimo nivel de calidad es posible eliminar la necesidad de inventarios. Cuando los inventarios se van reduciendo quedan a la vista los inconvenientes generados por la falta de inventarios de apoyo y seguridad. Ello suele ejemplificarse como un lago que al reducir el nivel de agua (inventarios) entorpece y dificulta la normal navegacin (procesos fabriles) de las embarcaciones. La nica forma de eliminar estas dificultades es eliminando dichas rocas (fallas de calidad, como as tambin elevados tiempos de preparacin, averas de mquinas, mala distribucin de mquinas y sectores, problemas con proveedores, entre otras).

Hoy hablar de calidad implica hablar de un nivel de calidad de seis sigma, o sea llegar a un nivel de 3,4 defectos por milln de oportunidades. Este es el nuevo nivel que se han impuesto las empresas de categora mundial, tales como General Electric, Xerox, Motorola, lo cual no se trata de otra cosa que la de igualar los niveles ya alcanzados por empresas como Toyota, Nissan, Honda, y Casio entre muchsimas otras empresas japonesas.

Conclusiones

La tecnologa en cuanto a desarrollo forma parte de un proceso mundial, donde las diversas empresas, industrias, centros de investigacin y pases interaccionan entre s para dar forma y contenido a nuevos y continuos avances. De tal forma lo que comenz siendo un desarrollo occidental como en una carrera de postas fue tomado por las empresas japonesas, para ser nuevamente retomadas por las empresas de ms avanzada de los Estados Unidos y Europa. El just in time se esta desplegando en otras latitudes donde toma un impulso especial a partir de las actuales necesidades competitivas. As empresas tanto latinoamericanas como del sudeste asitico se estn empeando en mejorar da a da su performance en la bsqueda de mejores niveles en relacin a los costos, la calidad, la productividad y los tiempos de los ciclos productivos.

En un marco signado por la competencia a nivel mundial ninguna empresa queda al margen de su obligacin de competir, la cuestin es si la misma est en reales condiciones para hacerlo, sobretodo en un marco competitivo donde las exigencias mnimos son cada vez mayores. Menores costos y tiempos de respuestas, menores niveles de defectos por milln de oportunidades, mayores niveles de productividad, son

algunas de las medidas que las empresas deben cubrir para poder hacerse acreedoras a una cuota de mercado.

Competir con posibilidades implica eliminar los desperdicios, dejar todo aquello innecesario y buscar la generacin de un autntico valor agregado para los clientes y consumidores. La bsqueda de organizaciones esbeltas implica eliminar los procesos y actividades innecesarias, fortaleciendo al mismo tiempo todas aquellas que constituyen su razn de ser. Introduccin

El entorno industrial en que nos encontramos se caracteriza por los cambios en la produccin y por la inestabilidad de la demanda. Ello se debe, en buena medida, al aumento de las exigencias que hacen los clientes de los mercados maduros, que requieren productos de calidad que se ajusten a sus necesidades especficas, as como entregas mas frecuentes y rpidas. En la fabricacin de productos, los sistemas de produccin Justo a Tiempo han tenido un auge sin precedentes durante las ltimas dcadas. As, como despus del xito de las compaas japonesas durante los aos que siguieron a la crisis del 1970, investigadores y empresas de todo el mundo centraron su atencin en una forma de produccin que, hasta ese momento, se haban considerado vinculadas con las tradiciones, tanto culturales como sociales y, por tanto, muy difciles de implementar en industrias no japonesas. A partir de investigaciones realizadas, as como de la experiencia que se obtuvo de las fbricas japonesas que se implantaron en occidente, se extrajo como conclusin que el xito de los sistemas de produccin justo a tiempo, depende de la organizacin de un ambiente favorable en la empresa y que esa situacin puede darse en empresas no japonesas. La filosofa Justo a Tiempo esta basada en la lgica de que nada se producir hasta cuando se necesite. Antecedentes De La Filosofa JAT El Justo a Tiempo gan importancia mundial en los aos 70, pero algo de su filosofa data de comienzo de 1900 en los Estados Unidos. Henry Ford utiliz concepto Justo a Tiempo al racionalizar sus ideas de ensambles mviles para fabricar automviles. Por ejemplo, para eliminar el desperdicio utiliz la parte inferior de los cajones de empaque de los asientos como el tablero del piso del carro.

Aunque los elementos de Justo a Tiempo estaban siendo utilizados por la industria japonesa desde inicios de 1930, Numerosos investigadores coinciden en apuntar que los inicios del Justo a Tiempo surgen en las funciones de aprovisionamientos de los astilleros japoneses. El exceso de capacidad de los fabricantes de acero permita entregas muy rpidas a los constructores de barcos. Dichos constructores aprovecharon la situacin haciendo que sus proveedores suministraran en menores cantidades con mayor frecuencia, con lo que se consegua reducir sustancialmente los inventarios de materia prima. Este tipo de suministro (justo cuando se necesita) se extendi a otras empresas, que empezaron a exigir a sus proveedores entregas justo a tiempo, a la vez que aplicaban esta forma de trabajar en sus operaciones internas. Asimismo, en los astilleros japoneses tambin se introdujeron tcnicas de calidad total y sistemas de reduccin de tiempos de cambio, en particular en las grandes prensas, lo que constituira el origen de buena parte de las tcnicas Justo a Tiempo actuales. Aunque ya haba otras compaas en Japn que aplicaban conceptos y tcnicas que luego se conocieron con el nombre genrico de Justo a Tiempo, el sistema de produccin de Toyota se mostr como uno de los sistemas de produccin Justo a Tiempo ms avanzados, con ideas muy innovadoras sobre la produccin en la industria repetitiva.

Qu es Justo A Tiempo? Es un conjunto integrado de actividades, diseado para lograr un alto volumen de produccin, utilizando inventarios mnimos de materia prima, trabajo en proceso y productos terminados. El Sistema Justo a Tiempo Se basa en la lgica de que nada se producir hasta cuando se necesite. Filosofa Industrial de eliminacin de todo lo que implique desperdicio en el proceso de produccin, desde las compras hasta la distribucin, o sea eliminacin de actividades que no agreguen valor al cliente. Filosofa Justo A Tiempo

La filosofa del JAT reduce o elimina buena parte del desperdicio en las actividades de compras, fabricacin, distribucin y apoyo a la fabricacin (actividades de oficina) en un negocio de manufactura. Hace hincapi en poner bajo control el proceso de produccin y mantener ese control a fin de poder ejecutar el primer plan sin necesidad de trazar otros nuevos. Esta filosofa se convierte en un medio poderoso para mejorar la produccin. Beneficios del JAT

Aumentos del 20-50% en la productividad de mano de obra directa o indirecta Aumentos del 30-40% en la capacidad de los equipos Reduccin del 80-90 % en el tiempo de fabricacin Reduccin del 40-50 % en los costos por fallas Reduccin del 8 -15 % en los costos de materiales comprados Reduccin del 50-90 % en los inventarios Reduccin del 30-40 % en requerimientos de espacio Motivacin para Implementar el JAT Crisis competitiva Posibilidad de cada de participacin en el mercado

Obstculos para Iniciar el JAT Resistencia inicial de los empleados es un reflejo de una actitud de complacencia el pensar de que si la empresa funciona de manera aceptable porque cambiar. Temor a lo desconocido El riesgo a recorrer terrenos desconocidos y posiblemente de arriesgar a la empresa en el proceso, hace vacilar a las compaas. Renuncia de la administracin a descartar tcnicas operacionales probadas desde hace tiempo. Conceptos Bsicos de la Filosofa Justo a Tiempo Los sistemas Justo a Tiempo combinan la componente de control de produccin y una filosofa administrativa. Se requieren cuatro preceptos bsicos para el xito de un sistema JAT: Eliminacin de desperdicio Participacin de los empleados en la toma de decisiones

Participacin de los proveedores Control total de la calidad Desperdicio Todo lo que sea distinto de los recursos mnimos absolutos de materiales, mquinas y mano de obra necesaria para agregar valor al producto. El desperdicio tiene una relacin estrecha con los procesos que agregan costo. De todos los tipos de desperdicios, el inventario es el que ms atencin ha atrado. Se asegura que el exceso de inventario cubre otros tipos de desperdicios. Al reducir el inventario, un objetivo del JAT, se descubren estos problemas. Recursos Mnimos Absolutos Un solo proveedor, si tiene capacidad suficiente Nada de personas ni espacios a rehacer piezas defectuosas. Nada de existencia de seguridad Ningn tiempo de produccin en exceso Nadie dedicado a cumplir tareas que no agregan valor Valor Agregado: Las nicas actividades que agregan valor son las que producen una transformacin fsica al producto. Eliminacin del Desperdicio Componentes importantes: Imponer equilibrio, sincronizacin y flujo en el proceso fabril. Actitud de la empresa hacia la calidad ; hacerlo bien la primera vez. Participacin de los empleados. Participacin de los Empleados La participacin de los empleados como parte de la filosofa JAT va de la mano con la cultura de los sistemas controlados por el mercado. En el sistema JAT esto se logra a travs del trabajo en equipo y de delegar autoridad en los empleados. Se da ms responsabilidad a cada uno de los empleados en el proceso de produccin. Un ejemplo tpico es la responsabilidad de la calidad. En su expresin mxima cada empleado puede parar toda la lnea de produccin, si la calidad no es satisfactoria. Esto se conoce como jidoka en la terminologa japonesa. Parte de la filosofa de que la persona que ejecuta cierta actividad es la ms autorizada a la hora de emitir alguna opinin tendente a mejorar o eficientizar su labor.

Participacin de los Proveedores La participacin de los proveedores indica una relacin de trabajo distinta con los proveedores. En lugar de verlos como adversarios, los proveedores se consideran socios. La tendencia es reducir el nmero de proveedores y establecer asociaciones a largo plazo con ellos. Este proceso es tambin parte del enfoque del (TQM) Tecnique Quality Manufacturing o Gestin de la Calidad Total, su impacto es mayor cuando se implanta como parte de la filosofa JIT. Control Total De La Calidad El JAT solamente podr tener xito en una empresa que fabrique artculos de calidad. El JAT no se puede desligar de la calidad en ningn momento. La calidad es lo que hace posible el JAT. Recurdese la definicin y el propsito del JAT: produccin de la cantidad mnima posible en el ltimo momento posible utilizando un mnimo de recursos y eliminacin del desperdicio en el proceso de produccin. Una empresa que pretenda lograr la fabricacin perfecta de un artculo cada vez, no tendr tiempo para rehacer piezas. Si no se fabrica una pieza buena la primera vez, y todas las veces, entonces la produccin se detendr. Sin produccin de calidad, no hay manera de eliminar inventarios. En un ambiente JAT se necesita calidad en la fuente, haciendo hincapi en la necesidad de hacer las cosas bien la primera vez. Hacerlo bien la primera vez no es la manera tradicional de buscar calidad. La manera tradicional conocida como evaluacin a posteriori, consiste en producir un artculo, luego inspeccionarlo, separar los buenos de los malos con la esperanza de que haya suficientes buenos para satisfacer al cliente, y esperar que los malos se puedan salvar. En esta modalidad tradicional, la fuente de calidad estara en la mesa de inspeccin. En la produccin JAT, la calidad que se exige es la calidad en la fuente, o prevencin a priori. Esta hace hincapi en la calidad all donde est el operario, ante la mquina y en el proceso; calidad donde est el operario del proveedor, la mquina del proveedor o el proceso del proveedor. Para pasar de la evaluacin a posteriori a la prevencin a priori hay que seguir tres pasos. El primero es definir los requisitos, el segundo es controlar el proceso, y el tercero es mantener el control del proceso. Elementos de la Filosofa Justo a Tiempo La Filosofa Justo a Tiempo como tal Calidad en la Fuente

Equilibrio de Procesos (Carga Fabril Uniforme) Operaciones Coincidentes (Tecnologa de grupos) Tiempo Mnimo de Preparacin Sistema de Control Kanban u Operaciones Eslabonadas Las Compras Justo A Tiempo Calidad en la Fuente Significa hacer las cosas bien desde el principio y, cuando algo sale mal detener el proceso o la lnea de ensamble de inmediato. Los trabajadores de la fbrica se convierten en sus propios inspectores, responsables personalmente de la calidad de sus productos. Los trabajadores se concentran en una parte del trabajo a la vez para poder detectar problemas de calidad. Este elemento esta compuesto de tres pasos importantes a seguir: Definir los requisitos Controlar el proceso Mantener el control del proceso Definir Los Requisitos Toda empresa asegura que tiene especificaciones buenas y claras, pero la mayora no las tienen. Por especificaciones claras no queremos decir que todo deba ceirse a las mismas especificaciones sino que cumpla con los requisitos que satisfacen a su cliente. Hay dos tipos de clientes, y cada uno tiene su propia serie de requisitos. Los consumidores finales, que pagan por los bienes y servicios, constituyen la clientela externa. Pero igualmente importante es la numerosa clientela interna dentro del proceso. La calidad total es ms que la calidad de un producto despachado al cliente. La calidad total es el resultado final de toda una serie de actividades. Para asegurar que el producto despachado sea bueno siempre, es necesario que existan relaciones de calidad total entre empleados y clientes as como entre empleados y proveedores, y, lo que es igualmente importante, entre empleados y empleados. La calidad debe ser la meta final de todos los funcionarios: del vendedor, del representante de servicio al cliente, del ingeniero de diseo, del gerente de mercadeo y del gerente de recursos humanos. Un aspecto principal de la implantacin de un programa de calidad es establecer vnculos de trabajo ms estrechos entre un departamento y otro. En realidad produccin e ingeniera son clientes recprocos y deben conocer los verdaderos requisitos del otro a fin de poder disear o fabricar el artculo correctamente desde la primera vez.

Controlar El Proceso. Este control encierra dos elementos. El primero es la participacin del operario, porque este es clave para la calidad. El segundo elemento es la solucin de problemas. La solucin de problemas comienza con la recopilacin de datos, a fin de conocer la verdadera magnitud del problema. La participacin del operario comienza cuando se logra que este sea su propio inspector y que intervenga en la recopilacin de datos para identificar problemas. Como en todo proceso se presentan problemas, siempre habr la necesidad de resolverlos. Para resolver los problemas hay una manera correcta y una manera incorrecta. La manera correcta es utilizar todos los medios de diagnstico que sean necesarios para hallar la causa o causas fundamentales del problema de modo que el paso final en la solucin sea preguntar: Qu se puede hacer para que nunca se necesite resolver este problema de nuevo? La prueba de que se ha encontrado la causa fundamental es que sea posible eliminar y generar de nuevo el problema. La manera incorrecta, y mucho ms comn, de resolver un problema es a escopetazos, procurando por todos los medios que el problema desaparezca: pero incluso si este desaparece nadie sabe que lo hizo desaparecer. La empresa se contenta con poder reanudar la produccin. Mantener El Proceso Bajo Control Una vez logrado el control del proceso hay que mantenerlo. Esta tarea incluye tres aspectos. El primero es la participacin de los operarios en grado todava mayor del que se precis cuando se estaba implantando el control. El segundo es el control estadstico del proceso CEP, incluyendo el precontrol. El tercero es la autoproteccin. El CEP es ante todo un mecanismo de retroinformacin que le permite al operario controlar el proceso. El CEP fija lmites de control dentro de los cuales deber desarrollarse el proceso y vigila generalmente con muestreo el buen desarrollo del proceso, pidiendo medidas correctivas cuando surjan defectos. Otro detalle del CEP es el precontrol, que significa tomar las medidas preventivas, o sea, no cuando aparezcan los defectos sino antes. La autoproteccin es encontrar como facilitar la elaboracin correcta de algo, y dificultar o imposibilitar la elaboracin incorrecta. La autoproteccin se puede aplicar en la etapa de inspeccin, en el proceso mismo o en el diseo del producto. Un proceso autoprotegido es el que se verifica a s mismo antes de comenzar una operacin o durante el proceso, a fin de evitar los defectos antes que ocurran. Hay accesorios de autoverificacin que no se apagan si el montaje no est correcto. Equilibrio de Procesos (Carga Fabril Uniforme) El concepto dice que la produccin no debe ser equivalente a la capacidad de producir sino que debe adaptarse a lo que se necesita. Introduce dos ideas:

a)Tiempo de ciclo: Una medida del ndice de la demanda, el principio de tiempo de ciclo dice que el ritmo de produccin debe ser igual que el ndice de la demanda. b)Carga nivelada: Significa hacer funcionar las maquinas con la rapidez adecuada, tiene que ver con la produccin de un articulo a la frecuencia correcta, a la que el cliente pida al nivelar la carga, el articulo se produce en la forma ms fcil y predecible. Beneficios: Mejora la curva de aprendizaje Mayor flexibilidad para combinar productos Reduccin de inventario Tiempo de produccin ms corto Mejoramiento de calidad Ritmo de produccin Frecuencia Operaciones Coincidentes (Celdas de trabajo) Se emplea en relacin al ordenamiento fsico, la disposicin y la localizacin de las mquinas en una instalacin fabril. En la produccin JAT, es necesario que la fabrica se organice no por funciones sino por productos. Las mquinas se deben dedicar total o parcialmente a una familia de productos y se deben disponer en el orden en que van a cumplirse las operaciones para esa familia de productos. Si el producto va fluyendo cada vez de una maquina a otra no por lotes, sino por artculos cada vez es lo que da lugar a las operaciones coincidentes, es decir se asegura el flujo en que la operacin #2 comienza tan pronto sale la pieza de la operacin #1, en realidad el lote se traduce en una pieza. Ordenamiento Flexible Proporciona la capacidad para operar a distintos ritmos de produccin y con cuadrillas de diferentes tamaos. Ordenamiento en U

La magia del ordenamiento en U no radica en la forma de U, sino en la forma en que se colocan los operarios fsicamente juntos; lado a lado; espalda contra espalda. Todo el trabajo que ha de cumplirse en esta lnea o celda se encuentra disponible en un rea central de limitada, de manera que el numero de operarios es flexible. En una lnea en U el operario no est limitado a la operacin anterior o a la siguiente su movilidad de 360 le permite asumir la totalidad o una parte de cualquier tarea que est a su alcance dentro del crculo completo. Ventajas: Se pueden fabricar piezas similares o pueden ser totalmente disociadas. Permite mayor flexibilidad para aumentar o disminuir la produccin en incrementos. ABC 123D GFE

Tiempo Mnimo de Preparacin (Alistamiento) Es la manera prctica de pasar de fabricar cada vez la cantidad necesaria para un mes a fabricar cada da la cantidad necesaria para un da. Consiste en aprender a reducir el tiempo de cada alistamiento de mquinas y luego reinvertir el tiempo ahorrado en alistamiento ms frecuentes a fin de poder reducir el

tamao de los lotes; los lotes pequeos ayudan a sentar las bases para la aplicacin del JAT. El alistamiento acerca a la fbrica a la meta de producir el artculo de acuerdo con la frecuencia de la demanda y segundo logrando una produccin tan pareja y reproducible como sea posible, a fin de alcanzar el equilibrio, la sincronizacin y el flujo que se necesitan para eliminar las actividades de desperdicio. Las reglas bsicas para agilizar el alistamiento: Qu se est haciendo? Tiene como objetivo simplificar los alistamientos no evitarlos; mide los alistamientos concentrndose en el tiempo muerto. Por qu se est haciendo? Consiste en comprender la importancia de la reduccin del tiempo de alistamiento, para reinvertir el tiempo ahorrado en alistamientos ms frecuentes. Quin lo esta haciendo? La agilizacin del alistamiento no es un proyecto de ingeniera, es un proyecto en el cual participan los empleados trabajando en equipo. Sistema de Control Kanban u Operaciones Elaboradas La expresin Justo a Tiempo tuvo su origen en el Japn y su aplicacin ms famosa tuvo lugar en el Toyota Motor Company. El sistema Toyota conocido como Kanban por la palabra japonesa que significa registro visible, utiliza nicamente dos tipos de tarjetas (kanbans) para indicar la cantidad y el momento del flujo de materiales: Una tarjeta de movimiento autoriza la transferencia de un recipiente estndar, que contiene una parte especfica, de la estacin de trabajo donde se produjo la parte a la estacin donde ser usada. Una tarjeta de produccin autoriza la produccin de un recipiente estndar de una parte especfica en la estacin de trabajo desde la cul se ha transferido un recipiente. Una tarjeta con el recipiente y tpicamente est marcada con un nmero de identificacin, un nmero de parte, una descripcin de la parte, el lugar de emisin y el nmero de unidades que contiene el recipiente estndar. As las tarjetas sustituyen a la computadora en el seguimiento y control del flujo de materiales. Las tarjetas kanban constituyen un sistema sencillo y flexible de programacin que fomenta la buena coordinacin entre centros de trabajo en la fabricacin repetitiva. La cantidad de material que hay en el sistema se controla teniendo un nmero prescrito de recipientes circulando en un momento cualquiera. Un centro de trabajo usuario jala de los recipientes que estn en un centro de trabajo proveedor mediante una tarjeta de movimiento. Por su parte un proveedor no puede empujar un recipiente hacia un

usuario porque ningn movimiento puede producirse mientras el usuario no se encuentre listo. Cuando lo est, lo indicar la llegada de una tarjeta de movimiento. Adems el proveedor no puede producir hasta que reciba el aviso en forma de una tarjeta de produccin. La diferencia entre un sistema de produccin jalando y un sistema de produccin empujando es la que hay entre producir por pedido y producir por programa. En un sistema de jalar, las actividades que se elaboran corriente arriba estn ajustadas a las necesidades del ensamble final. Cuando todas las partes y materiales componentes son jalados a travs de la produccin respondiendo exactamente a las necesidades del producto final, se alcanza el ideal terico de la produccin sin existencias. No obstante, un sistema que funciona de manera exclusiva a base de jalar es susceptible de interrupcin casi instantnea si se produce una avera en cualquier actividad corriente arriba poco a poco. La automatizacin fue la primera reforma efectuada para fortalecer a Toyota. La segunda fue la produccin justo a tiempo, ambas fueron espoleadas por la presin de la competencia. La tarea inicial en la JIT fue modificar el flujo de la produccin, la transportacin y la entrega. El sistema kanban fue introducido en 1953 como instrumento de la produccin. Las tarjetas servan como rdenes de produccin en los departamentos de fabricacin en lnea y como indicadores de retiros en los departamentos subsecuentes. Para que el sistema funcione, el departamento de control de produccin se encarga de superar los problemas de fabricacin y por lo tanto, es esencial que ese departamento sea muy competente. Si la empresa manufacturera se compara con el cuerpo humano, el control de produccin es el cerebro y el kanban es el sistema nervioso. El muy elogiado Mtodo Toyota de la Produccin es algo mas que seguir la produccin mediante kanbans. Las caractersticas siguientes respaldan al concepto kanban y constituyen por s mismas programas importantes: Produccin Libre De Defectos. El mtodo kanban exige que la produccin se interrumpa cuando se encuentren defectos. Las detenciones se minimizan eliminando las causas principales de los defectos: descuido del operador, fuerza excesiva, procedimientos irregulares y desperdicio. Se ha demostrado que la proporcin de productos defectuosos es siempre inferior al 1 por ciento si se suprimen estas cuatro causas. Produccin Por Unidad. La implantacin del kanban revela por lo general desequilibrios en la produccin que pueden ser corregidos igualando el flujo cuando se acumulan los materiales, se producen recargas innecesarias y las entregas son deficientes. Se pueden hacer varios productos diferentes en la misma lnea de ensamble ya que cada producto, por ejemplo un automvil es un lote de 1. Para lograr la produccin por unidad, los trabajadores deben conocer varias especialidades, los tiempos de ciclo se

tienen que nivelar mediante tareas muy cortas y las instalaciones deben permitir cambios rpidos. Produccin Integrada. Cuando un fabricante de productos finales aplica el mtodo kanban, sus proveedores deben de estar dispuestos tambin a adoptar el mtodo. La informacin completa sobre produccin debe fluir entre el usuario y los proveedores, aunque estn separados por grandes distancias. La coordinacin resultante aumentar las ganancias de ambos.

Las Compras Justo a Tiempo As como los clientes y los empleados son componentes clave del sistema Justo a Tiempo, los proveedores tambin son importantes para el proceso. Si una firma comparte sus necesidades de uso proyectadas con sus proveedores, obtiene un cuadro a largo plazo de las demandas que se harn a los sistemas de produccin y distribucin. Algunos proveedores estn enlazados en lnea con un cliente para compartir la programacin de la produccin y los datos sobre las necesidades de insumos. Esto les permite desarrollar sistemas de nivel de produccin. La confianza en el compromiso de entrega del proveedor o del vendedor permite reducciones en los inventarios reguladores. Mantener existencias a un nivel Justo a Tiempo requiere de entregas frecuentes durante el da. Algunos proveedores incluso entregan en un sitio a lo largo de la lnea de produccin y no en el puerto de entrada. Cuando los vendedores adoptan prcticas de calidad, pueden pasarse por alto las inspecciones de recibo a la llegada de sus productos. Un resultado mucho mejor es que los proveedores comprendan su propio proceso y que lo controlen de tal manera que hagan las cosas bien la primera vez y reemplacen la inspeccin con vigilancia. Eliminacin del Desperdicio en el Proceso de Compras En el entendido de que el objetivo fundamental en la implementacin del JAT es la eliminacin del desperdicio, as en el proceso de compras se dan una serie de pasos que no agregan valor al producto y por tanto la filosofa JAT procede a eliminar los siguientes tipos de desperdicios: Orden de compra Una enmienda a la orden de compra Las remisiones y los informes de recibos y las facturas Sacar algo de un camin y colocarlo en un mueble central de recepcin

Traslado a una zona de espera La inspeccin Colocacin en un depsito Los recuentos Sacar artculos de un recipiente grande y colocarlo en uno ms pequeo Trasladarlo al punto donde se va a utilizar Los costos de transporte Relaciones con los Proveedores JAT Para poner en marcha las compras JAT, hay que comenzar por forjar una nueva serie de relaciones, que sera muy diferente a las relaciones tradicionales entre compradores y vendedores, esta relacin debe ser bilateral en el entendido de que proveedores y compradores estn pensando ms o menos lo mismo. Los elementos de esta relacin son: Largo Plazo o Duradera Porque se necesita mucho tiempo para resolver los problemas. Mutuo Beneficio Porque es la nica manera de que sean duraderas. Menos Proveedores Porque ninguna empresa dispone de recursos para hacer tal cosa con muchos proveedores. Mejores Proveedores Porque todo el proceso se basa en la calidad Beneficios de las Compras Justo a Tiempo Proveedor Mayor participacin de mercado Orientacin al cliente Pronstico acertado de la demanda

Inversin en productividad Tecnologa de calidad Reduccin del ciclo de tiempo Comunicacin sin errores Proceso de calidad Productividad Participacin utilidades Clientes Coordinacin administrativa Orientacin al proveedor Fuente de suministro asegurada Reduccin sin errores Tecnologa de calidad Proceso de calidad Productividad Relacin entre el JAT y Planeacin de Requerimientos de Materiales (PRM) Las tcnicas de planeacin de requerimientos de materiales (PRM) y el JAT, contribuyen a una estrategia de produccin coherentes, son compatibles por que pueden unificarse para lograr objetivos mayores que cuando se aplican aisladamente. El objetivo del PRM es trabajar con el proceso de programacin para hacer lo mejor posible mientras que el JAT busca la alteracin radical del proceso fabril. Aqu surge la disyuntiva de cual de los dos debe aplicarse primero. El PRM se ajustara ms si la compaa esta en condiciones crticas en orden de lograr un control como impedir que la situacin se deteriore ms, al pedirle a los empleados que efecten los cambios radicales del JAT. En cambio, si la empresa esta bsicamente bajo control pero deseosa de mejorar, es recomendable pensar en implantar primero los fundamentos del JAT. En ese orden el PRM que deber ponerse en marcha ser muchsimo ms sencillo y de magnitud reducida.

Implementacin del Programa Justo a Tiempo

Fases para la implementacin del JAT Definir el porqu? Es la fase de preparacin, define de que manera servir esto para convertir la produccin de la empresa en un arma estratgica que mejore la produccin de mercado, es decir la definicin y la estrategia. Creacin de la estructura organizacional Consiste en organizar la empresa en cuatro protagonistas claves. El comit directivo, un facilitador, los grupos encargados de proyectos y los jefes de grupos de proyectos. Es importante establecer un comit directivo encabezado por un alto directivo. Puesta en marcha del plan Esta fase comprende tres partes: Proyectos pilotos e implementacin proyectos por proyectos. Educacin, ampliacin de los conocimientos a cerca del JAT, y aprovechamiento de los resultados obtenidos mediante los proyectos pilotos y otros. Institucionalizacin. Paso 1: El equipo del justo a tiempo y el programa de capacitacin. En esta fase, se integra el equipo principal y se inicia el proceso de educacin en el justo a tiempo. Tambin es importante encontrar un campen que siga el proceso de entrenamiento. Este entrenamiento ser intensivo y tardar de uno a tres meses. La meta es convertir al equipo en verdaderos devotos. Solo entonces sern capaces de elaborar un plan de implementacin del justo a tiempo. El plan incluye un programa de entrenamiento que abarque a toda la empresa y que se centre en los principios del JAT. Tambin comprender la lnea de productos del programa y el conjunto de metas que se deben alcanzar. Los empleados que sern involucrados deben considerar tambin sus responsabilidades dentro del plan. Finalmente, el plan contendr un marco de referencia del tiempo necesario para su implantacin y una lista de proveedores ms importantes que son quienes debern convertirse en proveedores justo a tiempo. Una decisin fundamental es la seleccin del paquete de software para manufactura repetitiva. Tambin es crucial que el equipo determine los cambios que se requieren