Professional Documents

Culture Documents

5 - Programa Maestro de Producción

Uploaded by

Yesenia LizethOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

5 - Programa Maestro de Producción

Uploaded by

Yesenia LizethCopyright:

Available Formats

Programa Maestro de Produccin

PROGRAMA MAESTRO DE PRODUCCION

1. 2. 3. 4. 5. 6. 7. 8. 9. INTRODUCCION RELACION CON LA PLANTA DE PRODUCCION COMO DESARROLLAR UN PROGRAMA MAESTRO DE PRODUCCION PLANEACION ESTIMADA DE LA CAPACIDAD DECISIONES DEL PROGRAMA MAESTRO HORIZONTE DE PLANEACION PLANEACION DE PRODUCCION, PROGRAMA MAESTRO DE PRODUCCION Y VENTAS EL MPS Y LAS PROMESAS DE ENTREGA LIMITES DE TIEMPO

INTRODUCCION

Despus de la planeacin de la produccin, el siguiente paso en el proceso de planeacin y control de manufactura es preparar un programa maestro de produccin (MPS). Esta unidad examina algunas consideraciones bsicas para hacer y administrar un MPS. Es una herramienta de planeacin extremadamente importante y forma la base para las comunicaciones entre los departamentos de ventas y manufactura. El MPS es un enlace vital en el sistema de planeacin de produccin. Forma el enlace entre la planeacin y lo que de hecho fabricar el departamento de manufactura Forma la base para calcular la capacidad y los recursos necesarios. EL MPS impulsa el plan de requerimientos de materiales. Como calendario de artculos para producirse, el MPS y el proyecto de materiales determinan qu componentes son necesarios por parte de manufactura y compras. Da validez a las prioridades. El MPS es un plan de prioridades para manufactura.

Mientras que el plan de produccin maneja familias de productos, el MPS trabaja con artculos finales. Divide el plan de produccin en los requerimientos para cada artculo final individual, dentro de cada familia, por fechas y cantidades. El plan de produccin limita al MPS. Por lo tanto el total de artculos en el MPS no debern ser diferentes del total que se muestra en el plan de produccin, Por ejemplo, si el plan de produccin muestra una produccin planeada de 1000 triciclos en una semana particular, el total de modelos individuales planeados por el MPS debe ser de 1000. Dentro de este lmite, su objetivo es equilibrar la demanda (prioridades) fijadas por el mercado dentro de la capacidad de materiales, mano de obra y equipo (capacidad) de manufactura. Los artculos finales hechos por la compaa se ensamblen de partes de componentes y subcomponentes. Estos deben estar disponibles en las cantidades correctas en el tiempo correcto para apoyar el plan maestro de produccin. El sistema de planeacin de requerimientos planea el programa para estos componentes basado en las necesidades del MPS. As el MPS impulsa el plan de requerimientos de materiales (MRP). El programa maestro de produccin es un plan de manufactura. Refleja las necesidades del mercado y la capacidad de manufactura y forma un plan de prioridades para que manufactura lo siga.

Programa Maestro de Produccin

El MPS forma un enlace vital entre los departamentos de ventas y produccin como se indica a continuacin: 1. Hace posible las promesas de orden vlidas. El MPS es un plan de lo que se debe producir y cundo. Como tal, le dice a ventas y manufactura cuando estarn listo los artculos para su entrega. 2. Es un contrato entre mercadotecnia y manufactura. Es un plan acordado. EL MPS forma la base para las ventas y produccin para poder determinar lo que ser manufacturado. No esta creado para ser rgido. Es un aparato de comunicacin y una base para hacer cambios que sean consistentes con las demandas del mercado y la capacidad de manufactura. La informacin necesaria para desarrollar un MPS es provista por: El plan de produccin Pronsticos para artculos finales individuales Ordenes de hecho recibidas de parte de los clientes y para resurtir el inventario Niveles de inventario para los artculos finales individuales Restricciones de capacidad Principio del documento

RELACION CON LA PLANTA DE PRODUCCION

Suponga que el siguiente plan de produccin se desarroll para una familia de tres artculos: SEMANA Pronstico Agregado ( unidades) Plan de Produccin Inventario Agregado ( unidades ) 1 160 205 545 2 160 205 590 3 160 205 635 4 160 205 680 5 215 205 670 6 250 205 625

Los inventarios iniciales (en unidades) fueron: Producto A Producto B Producto C Total 350 100 50 500

El siguiente paso es pronosticar la demanda para cada artculo en la familia de productos. SEMANA Producto A Producto B Producto C Total 1 70 40 50 160 2 70 40 50 160 3 70 40 50 160 4 70 40 50 160 5 70 95 50 215 6 80 120 50 250

Programa Maestro de Produccin

Con estos datos, el calendario maestro deber ahora crear un plan que se acomode a las restricciones. Lo siguiente ilustra una posible solucin. SEMANA Producto A Producto B Producto C Total 1 205 205 2 205 205 3 205 205 205 205 205 205 205 4 5 6 205

Este programa es satisfactorio por las siguientes razones: Le dice a la planta cuando iniciar y detener la produccin de artculos individuales La capacidad es consistente con el plan de construccin.

Es insatisfactorio por las siguientes razones: Tiene un pobre resultado de inventarios comparado con el inventario total Resulta en faltantes del producto C en los perodos 2 y 3 PROBLEMA DE EJEMPLO La Compaa de Pararrayos Hotshot produce una familia de dos pararrayos, los modelos H e I. Su planeacin esta basada mensualmente. Para el presente mes, la produccin se nivela a 1000 unidades. El inventario inicial es de 500 unidades, y el plan es reducir eso a 300 unidades al fin de mes. El MPS se hace utilizando periodos semanales. Hay cuatro semanas en este mes, y la produccin debe nivelarse a 250 unidades por semana. A continuacin tenemos el pronstico y disponibilidad proyectada para los dos tipos de pararrayos. Calcula el MPS para cada uno de ellos.

Plan de Produccin

SEMANA Pronstico Disponible Proyectado Plan de Produccin

MPS: Modelo H

500

1 300 450 250 1 200 250 250 1 100 200

2 350 350 250 2 300 200 250 2 50 150

3 300 300 250 3 100 100

4 250 300 250 4 100 100 100 4 150 200 150

Total 1200 1000 Total 700

SEMANA Pronstico Disponible Proyectado MPS

MPS: Modelo I

200

SEMANA Pronstico Disponible Proyectado MPS Principio del documento

300

3 200 200 250

Total 500

Programa Maestro de Produccin

COMO DESARROLLAR UN PROGRAMA MAESTRO DE PRODUCCION

Los objetivos para desarrollar un MPS son los siguientes: Mantener el nivel deseado de servicio al cliente manteniendo un inventario de productos terminados o calendarizando para suplir los requerimientos de entrega del cliente. Hacer el mejor uso del material, mano de obra y equipo Mantener la inversin de inventarios al nivel deseado.

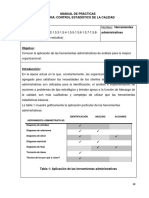

Para lograr estos objetivos, el plan debe satisfacer la demanda del consumidor, estar dentro de la capacidad de manufactura y estar dentro de los lineamientos del plan de produccin. Hay tres pasos para preparar un MPS: 1. Desarrollar un MPS preeliminar 2. Comparar el MPS preeliminar con la capacidad disponible 3. Resolver las diferencias entre el MPS preeliminar y la disponibilidad de capacidad Programa Maestro de Produccin Preeliminar Para mostrar el proceso del desarrollo de un MPS, se usa un ejemplo que supone que el producto esta hecho para almacenarse, que se mantiene un inventario y que el producto se elabora en lotes. Se fabrica un artculo en particular en lotes de 100, y el inventario de apertura esperado es de 80 unidades. La figura 1 nos muestra el pronstico de la demanda, lo disponible proyectado a mano, y el MPS preeliminar. El periodo 1 comienza con un inventario de 80 unidades. Despus de que el pronstico de la demanda de 60 unidades esta satisfecho, el disponible proyectado es de 20 unidades. Un pronstico de demanda posterior de 60 en el perodo 2 no se satisface, y es necesario calendarizar una recepcin MPS de 100 para la semana dos. Esto produce un disponible proyectado de 60 unidades (20+100-60=60) al final del periodo dos. En el periodo 3, el pronstico de la demanda de 60 se satisface mediante los 60 proyectados que estn a la mano, dejando un disponible proyectado de cero. A mano ( On -hand) = 80 unidades Tamao del Lote ( lot size) = 100 unidades Perodo Pronstico Disponible proyectado MPS

Figura 1 Ejemplo de MPS

8 0

1 60 20

2 60 60 100

3 60 0

4 60 40 100

5 60 80 100

6 60 20

En el perodo 4, se deben recibir todava 100 ms, y cuando la demanda pronosticada de 60 unidades se ha satisfecho, quedan en el inventario 40 unidades.

Programa Maestro de Produccin

El proceso de construir un MPS ocurre para cada artculo de la familia, Si la produccin planeada total de todos los artculos de la familia y el inventario total no estn de acuerdo con el plan de produccin, debern hacerse algunos ajustes a los planes individuales para que la produccin total se la misma. Una vez que se han hecho los calendarios maestros de produccin preeliminares, deben compararse con la capacidad disponible. Este proceso se llama planeacin estimada de la capacidad. PROBLEMA DE EJEMPLO Cascanueces S.A. produce una familia de cascanueces. El modelo mas popular es para la nuez de la India, y el departamento de venta ha preparado un pronstico de seis semanas. El inventario de apertura es de 50 docenas (la docena es la unidad que se usa para planear). Como planeador maestro, usted debe preparar un MPS. Los cascanueces se fabrican en lotes de 100.

Respuesta

Semana Ventas Pronosticadas Disponible 5 proyectado 0 MPS

1 75 75 100

2 50 25

3 30 95 100

4 40 55

5 70 85 100

6 20 65

Principio del documento

PLANEACION ESTIMADA DE LA CAPACIDAD

La planeacin estimada de la capacidad verifica si los recursos crticos estn disponibles para apoyar los calendarios maestros de produccin preeliminares. Los recursos crticos incluyen las operaciones de cuello de botella, mano de obra y materiales crticos (quiz materiales que son escasos o tienen un largo tiempo de entrega). El proceso es similar al de la planeacin de requerimiento de recursos utilizada en el proceso de planeacin de produccin. La diferencia es que ahora que estamos trabajando con un producto, no con una familia de productos. El documento de recursos, utilizando en la planeacin de requerimiento de recursos, hace sus suposiciones basado en un producto tpico de la familia. Aqu el documento de recursos es para un solo producto. El nico inters es en los centro de trabajo de cuello de botella y recursos crticos. Suponga que una fbrica manufactura cuatro modelos de computadoras de escritorio ensambladas en un centro de trabajo que es una operacin de cuello de botella. La compaa quiere calendarizar hasta la mxima capacidad de este centro de trabajo y no ms. La figura 2 es un documento de recursos para ese centro de trabajo que nos muestra el tiempo requerido para ensamblar una computadora.

Programa Maestro de Produccin

Suponga que en una semana en particular los calendarios maestros de produccin muestran que las siguientes computadoras deben ser construidas: Modelo Modelo Modelo Modelo D24 D25 D26 D27 200 250 400 100 unidades unidades unidades unidades

La capacidad requerida para este recurso crtico es: Modelo D24 200 x 0.203 Modelo D25 250 x 0.300 Modelo D26 400 x 0.350 Modelo D27 100 x 0.425 Total de tiempo requerido = = = = 40.6 horas estndar 75.0 horas estndar 140.0 horas estndar 42.5 horas estndar = 298.1 horas estndar

Documento de Recursos

Ensamble de Computadoras de Escritorio Computadora Ensamble estndar) Modelo D24 Modelo D25 Modelo D26 Modelo D27 Tiempo de (horas

0.203 0.300 0.350 0.425

PROBLEMA DE EJEMPLO La Compaa de Pinzas de la Ceja ACME elabora pinza de las cejas en dos modelos, mediano y fino. La operacin de cuello de botella esta en el centro de trabajo 20. A continuacin sigue el documento de recursos (en horas por docena). Centro trabajo 20 de Horas por docena Mediano Fino 0.5 1.2

El calendario maestro de produccin para las prximas cuatro semanas es: Semana Mediano Fino 1 40 20 2 25 10 3 40 30 4 15 20 Total 120 80

Programa Maestro de Produccin

Utilizando el documento de recursos y el calendario maestro de produccin, calcula la cantidad de horas requeridas en el centro de trabajo 20 para cada una de las cuatro semanas. Utilizando la siguiente tabla para registrar la capacidad en el centro de trabajo. Semana Mediano Fino Horas Totales 1 20 24 44 2 12. 5 12 24. 5 3 20 36 56 4 7.5 24 31. 5 Total 60 96 156

Resolucin de Diferencias El siguiente paso es compara el tiempo total requerido para lograr la capacidad total del centro de trabajo. Si la capacidad disponible es mayor que la capacidad requerida, el MPS es factible. Si no, deben investigarse otros mtodos para incrementar la capacidad con Tiempo extra, mas obreros, pasndolos a travs de otros centro de trabajo, o subcontratando? Si no, ser necesario revisar el calendario maestro de produccin. Finalmente, el calendario maestro de produccin deber ser juzgado por el siguiente criterio: 1. 2. 3. Uso de los recursos. Tiene el MPS restricciones de capacidad en cada perodo del plan? Hace el mejor uso de los recursos? Servicio al cliente. Se cumplirn las fechas de entrega y ser aceptable el desempeo de entrega? Costo. Es econmico el plan, o se incurrirn en costos excesivos por tiempo extra, la subcontratacin, rapidez o transporte? Principio del documento

DECISIONES DEL PROGRAMA MAESTRO

EL MPS deber representar tan eficientemente como sea posible lo que va a elaborar el departamento de manufactura. SI se incluyen demasiados artculos, esto llevar a dificultades en el pronstico y administracin del MPS. En cada uno de los medios de manufactura hecho para almacenar ( make to stock), hecho a la medida ( make to order) y ensamblado a la medida (assembly to order)- debe llevarse a cabo la calendarizacin maestra donde exista la menor cantidad de opciones de productos. La figura 3 nos muestra el nivel en el cual se debe calendarizar los artculos con un calendario maestro. Productos hechos para almacenarse (make to stock).- En este medio, una cantidad limitada de artculos estndares se ensamblan a partir de muchos

Programa Maestro de Produccin

componentes. Los televisores y otros productos de consumidor son ejemplos. El MPS usualmente es un calendario de artculos o bienes terminados. Productos hechos a la medida (make to order).- En este medio muchos artculos finales diferentes se hacen a partir de una pequea cantidad de componentes. La ropa hecha a la medida es un ejemplo de esto. El MPS usualmente es un calendario de las rdenes del cliente.

Productos ensamblados a la medida (assembly to order).- En este medio, muchos artculos finales pueden fabricarse a partir de combinaciones de los componentes y subensamblaje bsicos. Por ejemplo, suponga que una compaa manufactura pintura partiendo de un color base y agrega tintes al color final.

Figura 3. Diferentes medios MPS Make to stock Make to order Assembly to order

Producto final MPS

FAS FAS MPS

MPS Material prima

Suponga que hay diez tintes y el color final se prepara mezclando cualquiera de los tres con la base. Existen 720 colores posibles (10 x 9 x 8 = 720). El pronstico y la planeacin de la produccin para 720 artculos es una tarea difcil. Es mucho ms fcil si la produccin se planea al nivel del color base y los diez tintes. Entonces hay solamente diez artculos con que lidiar: el color base y cada uno de los diez tintes. Una vez que se recibe la orden del cliente, el color base y los tintes requeridos pueden combinarse (ensamblarse) de acuerdo con la orden. Programa final de ensamblaje (FAS). Este ltimo paso, el ensamblaje a la medida de la orden del cliente, se planea generalmente usando un programa final de ensamblaje. Este es un programa de lo que ser ensamblado. Se usa cuando hay muchas opciones y es difcil pronosticar cul combinacin van a querer los clientes. La calendarizacin maestra de produccin se hace al nivel del componente, por ejemplo, el color base y los niveles de tinte. El ensamblaje final toma lugar solamente cuando se recibe una orden del cliente. El FAS calendariza las rdenes del cliente a como se van recibiendo y se basa en los componentes planeados en el MPS. Es responsable de programar desde el MPS hasta el ensamblaje final y el envo al cliente.

Programa Maestro de Produccin

Figura 4. MPS,FAS y otras actividades de planeacin A largo plazo Entrada de la orden y promesa Plan de requerimientos de recursos Mediano plazo Programa de ensamble final Planeacin estimada de la capacidad Corto plazo Plan de requerimientos de capacidad Plazo inmediato Control de compras y actividades de produccin Control de entradas y salidas y secuencia De operacin

Plan de produccin

MPS

MRP

Principio del documento HORIZONTE DE PLANEACION

Figura 5 Estructura del producto: Tiempo crtico de Entrega

( TE=1)

( TE=6)

( TE=5 )

D

( TE=2

E

( TE=2

F

)

( TE=3

E

( TE=6

Programa Maestro de Produccin

El horizonte de planeacin es el lapso de tiempo para el cual se hacen los planes. Debe cubrir un perodo por lo menos igual al tiempo requerido para lograr el plan. Para la calendarizacin maestra de la produccin, el horizonte de planeacin mnimo es el mas largo tiempo cumulativo o el tiempo de entrega de punta a punta (TE). Por ejemplo, en la figura 5, el camino de tiempo de entrega cumulativo mas largo es de A-D-F-G. El tiempo de entrega cumulativo es de 1 + 2+ 3 + 6 = 12 semanas. El horizonte mnimo de planeacin debe ser de 12 semanas, de otro modo las materias primas G no sern ordenadas a tiempo para suplir la entrega. El horizonte de planeacin es usualmente mas largo por varias razones. Mientras mas largo el horizonte, mayor ser la visibilidad y mejor ser la capacidad de la administracin para evitar problemas futuros o tomar ventaja de circunstancias especiales. Por ejemplo, las compaas pueden aprovechar planes de compra econmicos, evitar problemas de capacidad futura, o manufacturar en tamaos de lote ms econmicos. Principio del documento PLANEACION DE PRODUCCION, PROGRAMA MAESTRO DE PRODUCCION Y VENTAS El plan de produccin reconcilia la demanda total pronosticada con los recursos disponibles. Toma la informacin del plan estratgico de negocios y los pronsticos del mercado para producir un plan global de lo que intenta hacer la produccin para suplir el pronstico. Depende del pronstico y, dentro de los lmites de la capacidad, debe planear el satisfacer la demanda pronosticada. No se preocupa con el detalle de lo que va a fabricarse. Tiene la intencin de proveer un marco de referencia en el cual los planes detallados pueden convertirse en el MPS. El MPS se construye a partir del pronstico y las demandas actuales de artculos finales individuales. Reconcilia la demanda con el plan de produccin y con los recursos disponibles para producir un plan que pueda suplir. El MPS se preocupa con que artculos sern de hecho manufacturados, en qu cantidades y cuando, para suplir la demanda esperada. El plan de produccin y el MPS separan el pronstico de ventas de la manufactura estableciendo un plan de manufactura. Juntos, intentan equilibrar los recursos disponibles de la planta, mano de obra y materiales con la demanda pronosticada. Sin embargo, no son un pronstico de ventas, ni tampoco son necesariamente lo que se desea. El MPS es un plan para lo que la produccin puede hacer y har. La figura 6 muestra la relacin entre el pronstico de ventas, el plan de produccin y el MPS.

10

Programa Maestro de Produccin

El MPS debe ser realista acerca de lo que manufactura puede hacer. Si no, resultar en planes de capacidad sobrecargados, calendarios atrasados, promesas de entrega poco confiables, cambios repentinos en los envos y falta de responsabilidad. El calendario maestro de produccin es un plan de artculos finales especficos o componentes construibles que manufactura espera fabricar en algn tiempo en el futuro. Es el punto en el cual la manufactura y mercadotecnia tienen que estar de acuerdo en qu artculos finales van a ser producidos. Manufactura se compromete a fabricar los artculos; mercadotecnia a venderlos. Sin embargo, el MPS no fue creado para ser rgido. La demanda cambia, ocurren problemas en produccin, y a veces los componente son escasos. Estos eventos pueden hacer necesario alterar el MPS. Se deben hacer cambios con el completo entendimiento y acuerdo de ventas y produccin. El MPS provee la base para hacer cambios y un plan en que todos puedan estar de acuerdo. Principio del documento

EL MPS Y LAS PROMESAS DE ENTREGA

En un medio hecho para almacenar las rdenes de los clientes se suplen a partir del inventario. Sin embargo, en los medios hechos a la medida o ensamblado a la medida, se suple la demanda desde una capacidad productiva. En cualquier caso, ventas y distribucin necesitan saber que esta disponible para satisfacer a demanda de los clientes. Ya que la demanda puede ser satisfecha ya sea con los inventarios o por recepcin programada, el calendario maestro de produccin provee un plan para hacer cualquiera de los dos.

Figura 6 Pronstico de ventas, plan de produccin y programa maestro de produccin.

Pronstico de ventas

Plan de produccin

MPS

MRP

Figura 7

El MPS y las promesas de entrega U N I D A D E S

Capacidad de Produccin o Inventario recibiendo

Ordenes registradas

ilustra el concepto. Al irse las rdenes, consumen el inventario disponible o la capacidad. Disponible Cualquier parte del plan que no sea para prometer consumida por las rdenes del cliente de hecho, estn disponibles para prometrselas a los clientes. En esta forma, el MPS provee una base realista para hacer promesas de entrega. TIEMPO

La figura 7

11

Programa Maestro de Produccin

Utilizando el MPS, ventas y distribucin pueden determinar los artculos disponibles para prometer (ATP) available to promise. Los artculos disponibles para prometer son la porcin del inventario de la firma y la produccin planeada que no esta ya comprometida y esta disponible para los clientes. Esto permite que las promesas de entrega sean hechas y que las rdenes de los clientes y las entregas sean programadas con exactitud.

El ATP se calcula al sumar las recepciones calendarizadas al inventario inicial y luego sustrayendo las rdenes actuales calendarizadas antes de el siguiente recibo programado. Un recibo programado es una orden que ha sido emitida ya sea para manufactura o para un proveedor. La figura 8 ilustra un clculo del ATP. ATP para el perodo 1 = A la mano las ordenes del cliente que se vencen antes del siguiente MPS ATP = 100 - 80 = 20 unidades ATP para el perodo 2 = recepcin programada del MPS las rdenes del cliente que se vencen antes del siguiente MPS ATP = 100 (10 + 10) = 80 unidades ATP para el perodo 4 = 100 30 = 70 unidades Inventario a mano = 100 unidades Semana 1 2 Ordenes del 80 10 cliente Recepcin MPS 100 ATP 20 80 3 10 4 100 70 5 30

Figura 8 Clculo de lo disponible para prometer

Este mtodo supone que el ATP ser vendido antes de que llegue el siguiente recibo programado. Esta all para ser vendido y se supone que ser vendido. Si no se vende, lo que sobre forma un balance disponible para el siguiente perodo. Continuando con el problema ejemplo, La compaa Cascanueces Amalgamados, S.A. ha recibido ya rdenes de los clientes. Lo que sigue es el calendario de rdenes recibidas y el clculo resultante de artculos disponibles para prometer Semana 1 2 3 4 5 6

12

Programa Maestro de Produccin

Ordenes del cliente MPS 50 ATP

80 100 25

45

40 100 10

50

50 100 45

A veces, las rdenes del cliente son mayores que los recibos programados. En este caso, el ATP previo se reduce por la cantidad necesaria. Considere el siguiente ejemplo: Semana Ordenes del clientes MPS ATP 1 50 100 30 2 20 3 40 100 10 4 50 5

Puede el planificador maestro master planner aceptar una orden por otros 20 artculos para su entrega en la semana 3? Diez de las unidades estn disponibles para la semana 3, diez puede ser tomadas del ATP en la semana 1, as que orden puede ser aceptada.

PROBLEMA EJEMPLO Calcule los artculos disponibles para prometer del siguiente ejemplo. Puede aceptarse una orden de 30 artculos mas para su entrega en la semana 5? Cul va a ser el ATP si la orden es aceptada? Semana Ordenes del clientes MPS ATP

Respuesta

1 50 100 30 1 50 100 25

2 20

3 30 100 25 3 30 100 0

4 30

5 15

Semana Ordenes del clientes MPS ATP Disponible proyectado

2 20

4 30

5 45

Nuestros clculos hasta ahora se han basado en el proyectado disponible en el pronstico de la demanda. Ahora hay tambin rdenes de clientes que tenemos que considerar. Las rdenes del cliente a veces sern mayores que el pronstico y a veces menos. El disponible proyectado se calcula ahora en la cantidad que se mayor. Por ejemplo, si el disponible proyectado inicial es de 100 unidades, el pronstico es de 40 unidades, y las rdenes del cliente son de 50 unidades, el disponible proyectado final es de 50 unidades, no de 60. El disponible proyectado se calcula utilizando el mayor pronstico o las rdenes del cliente. PROBLEMA DE EJEMPLO Dados los siguientes datos, calcule el disponible proyectado. La cantidad de la orden es de 120.

13

Programa Maestro de Produccin

Semana Pronstico Ordenes del cliente

Respuesta

1 40 60

2 70 60

3 30 40

4 40 20

Semana Disponible proyectado MPS

100

1 40

2 90 120

3 50

4 10

Hasta ahora hemos considerado como calcular los recibos programados y lo disponible para prometer. Utilizando el ejemplo de Cascanueces Amalgamados S.A. ahora combinamos los dos clculos en un solo registro. Semana Pronstico de la demanda Ordenes de Cliente Disponible proyectado 50 MPS ATP 1 75 80 70 100 25 2 50 45 20 3 30 40 80 100 10 4 40 50 30 5 70 50 60 100 45 6 20 5 40

Principio del documento

LIMITES DE TIEMPO

Considere la estructura de producto que se muestra en la figura 9. El artculo A es un artculo calendario maestro, y se ensambla a partir de B, C y D. A su vez, el artculo D, esta hecho de la materia prima E. Los tiempos de entrega para hacer o comprar las partes se muestran en parntesis. El tiempo de entrega para ensamblar A es de dos semanas. Para comprar B y C, los tiempos de entrega respectivos son de seis y cinco semanas. Toma ocho semanas hacer D, y el tiempo de entrega para comprar la materia prima E es de 16 semanas. El tiempo acumulativo mas largo es entonces de 26 semanas (A+ D + E = 2 + 8 + 16 = 26 semanas).

Figura 9 Estructura del producto

A

( TE=2)

B

( TE=6)

C

( TE=5 )

D

( TE=8 )

E

( TE=16 )

14

Programa Maestro de Produccin

Ya que el tiempo cumulativo de entrega es de 26 semanas, el MPS debe tener un horizonte de planeacin de por lo menos 26 semanas. Suponga que E es un componente electrnico de largo tiempo de entrega y se usa en el ensamble de otros tableros as como en el D. Cuando se recibe el E 16 semanas despus de ordenado, se debe tomar una decisin de comprometer el E para convertirlo en D o usarlo en otro tablero. En ocho semanas, debe tomarse una decisin de comprometer el D para el ensamble final de A. La compaa no tiene que comprometer el E para hacer el D hasta diez semanas antes de la entrega de A.

En cada una de estas etapas, el costo de hacer un cambio incrementa y la flexibilidad de la compaa de reduce al ir acercndose la produccin al tiempo de entrega. Van a ocurrir cambios en el calendario maestro de produccin. Por ejemplo: Los clientes cancelarn o cambiaran sus ordenes La maquinaria puede descomponerse o se agregara nueva maquinaria, cambiando la capacidad Los proveedores tendrn problemas y no entregarn a tiempo Los procesos crean mas desperdicio de los que se esperaba, Una compaa quiere minimizar el costo de manufactura y tambin ser lo suficientemente flexible para adaptarse a las necesidades cambiantes. Los cambios en el calendario de produccin pueden resultar en lo siguiente: Incremento en los costos debido a cambios en la ruta, calendarizacin, ajustes extras, rapidez y acumulacin del inventario de trabajo en proceso (WIP). Una reduccin en el servicio al cliente. Un cambio en la calidad de la entrega puede interrumpir el calendario de otras rdenes Prdida de credibilidad para el MPS y el proceso de planeacin.

Los cambios que estn demasiados lejos en el horizonte de planeacin pueden hacerse con poco o ningn costo o interrupcin para la manufactura, pero mientras mas se acerca la fecha de entrega, mas caros e interruptores sern los cambios. Para ayudar en el proceso de hacer decisiones, las compaas establecen zonas divididas por vallas tiempos. La figura 10 nos muestra como puede esto aplicarse al producto A. Las zonas son como sigue.

15

Programa Maestro de Produccin

Zona

Congelada o firme: La capacidad y los materiales ya estn comprometidos para rdenes especficas, ya que si se hicieran cambios esto resultara en costos excesivos, eficiencia reducida de manufactura y pobre servicio al cliente, usualmente se requiere la aprobacin de la gerencia para hacer cambios. La extensin de la zona congelada se define por el lmite de tiempo de demanda.

Dentro del lmite de tiempo de la demanda, la demanda usualmente se basa en las rdenes del cliente, no en los pronsticos.

Zona liquida La capacidad y el material estn comprometidos en menor grado.

Esta es un rea para hacer trueques que se deben negociar entre mercadotecnia y manufactura. Los materiales han sido ordenados y se ha establecido la capacidad; estos son difciles de cambiar. Sin embargo los cambios en las prioridades son ms fciles de cambiar. La extensin de la zona liquida se define por el lmite de tiempo de planeacin. Dentro de este lmite de tiempo la computadora no recalendarizar ordenes para MPS.

Zona Mvil Cualquier cambio puede hacerse al MPS mientras que sea dentro de los

lmites fijados por el plan de produccin. Los cambios son de rutina y comnmente se hacen por el programa de computacin. Ocurrirn cambios en el MPS. Debe ser administrado y las decisiones deben tomarse con un conocimiento completo de los costos que involucran.

Figura 10 MPS y lmites de tiempo

2 semanas

26 semanas

CONGELADO

LIQUIDO

MOVIL

Fecha de entrega

Lmite de tiempo de la demanda

Lmite de tiempo de planeacin

16

You might also like

- Plan Maestro de Produccion TeoriaDocument9 pagesPlan Maestro de Produccion TeoriaGiilbeertoo ChaavaariinnNo ratings yet

- 05 Planificacion AgregadaDocument19 pages05 Planificacion AgregadaJeanGarcíaNo ratings yet

- MRPDocument53 pagesMRPEfraín Varela Talamantes100% (1)

- Planificación de producción con estrategias de fuerza nivelada y persecuciónDocument6 pagesPlanificación de producción con estrategias de fuerza nivelada y persecuciónmacarena_gonzález_57100% (1)

- Programa Maestro de ProducciónDocument37 pagesPrograma Maestro de ProducciónCarlos Adonnai CardenasNo ratings yet

- S07.s1 - Material - Inventario Disponible. Tiempo y Tamaño de Las CantidadesDocument19 pagesS07.s1 - Material - Inventario Disponible. Tiempo y Tamaño de Las CantidadesGREYSI ANYELA SUCLUPE FLORESNo ratings yet

- Exposicion Administracion de Operaciones ActualizadoDocument41 pagesExposicion Administracion de Operaciones ActualizadoAlessandric GuillénNo ratings yet

- 3 Problemas MpsDocument6 pages3 Problemas MpsPavel PurataNo ratings yet

- Ejercicios Planeación AgregadaDocument5 pagesEjercicios Planeación AgregadaJesus Garcia0% (1)

- Plan Agregado de ProduccionDocument14 pagesPlan Agregado de ProduccionIvan LopezNo ratings yet

- Ejercicio ProductividadDocument15 pagesEjercicio Productividadcgabrielllc75% (4)

- Tema 13. PMP MRP y Tablas EjerciciosDocument6 pagesTema 13. PMP MRP y Tablas Ejercicioscrak3rsNo ratings yet

- Taller Celulas de Trabajo - Grupo1 - Equipo6Document3 pagesTaller Celulas de Trabajo - Grupo1 - Equipo6María Camila Flórez BernalNo ratings yet

- S13.s13. Mezcla de ProductosDocument28 pagesS13.s13. Mezcla de ProductosPatricia Angelica ChuraNo ratings yet

- Gesop MRP II Ajustado MRP Final I y IIDocument28 pagesGesop MRP II Ajustado MRP Final I y IIJuan Carlos Vasquez AounNo ratings yet

- MPS desarrollo producción programación maestraDocument15 pagesMPS desarrollo producción programación maestraJesus CastañedaNo ratings yet

- S08.s1 - Material - Registro de Inventario. Recepciones Programadas.Document25 pagesS08.s1 - Material - Registro de Inventario. Recepciones Programadas.GREYSI ANYELA SUCLUPE FLORESNo ratings yet

- 4 Planeaccion Aproximada de La CapacidadDocument36 pages4 Planeaccion Aproximada de La CapacidadIgnacio Casacuberta100% (4)

- Reporte KanbanDocument13 pagesReporte KanbanJuan José Olvera García100% (2)

- 10 Enfoques Primarios PreguntasDocument1 page10 Enfoques Primarios PreguntasJose Ismael Chavez SharpeNo ratings yet

- Aplicacion Del MRP1 y 2 en Las IndustriasDocument2 pagesAplicacion Del MRP1 y 2 en Las IndustriasEDUARDONo ratings yet

- El Nuevo Taller de Condiciones InfrahumanasDocument7 pagesEl Nuevo Taller de Condiciones InfrahumanasMarcelino Polo0% (1)

- Cgeu-122 Manual 002Document54 pagesCgeu-122 Manual 002Oscar Tello HuaripataNo ratings yet

- Ii6b Adoii U1 Cuaderno de Trabajo Briceño DianyDocument31 pagesIi6b Adoii U1 Cuaderno de Trabajo Briceño DianyDiany Anahi Briceño ChanNo ratings yet

- S07.s2 - Material - Inventario Disponible. Tiempo y Tamaño de Las CantidadesDocument17 pagesS07.s2 - Material - Inventario Disponible. Tiempo y Tamaño de Las CantidadesGREYSI ANYELA SUCLUPE FLORESNo ratings yet

- Cadenas de MarkovDocument28 pagesCadenas de MarkovStephanie Aguilar Tirado0% (1)

- Problemas MRPDocument6 pagesProblemas MRPJohnny2014100% (1)

- Trabajo Grupal 6 PlanificacionDocument6 pagesTrabajo Grupal 6 PlanificacionAnonymous 1rg93lgeNo ratings yet

- TallerDocument2 pagesTallerKarinaa Vasquez Cardenas100% (1)

- Imprimir Uno MamiDocument39 pagesImprimir Uno MamiKeliana Maria Lopez PomalimaNo ratings yet

- Problemas Especiales en El Manejo de Materiales - Mapa MentalDocument1 pageProblemas Especiales en El Manejo de Materiales - Mapa MentalJuan SanchezNo ratings yet

- Trabajo de Plan de ProduccionDocument8 pagesTrabajo de Plan de ProduccionTania AraceliNo ratings yet

- S06.s1 Alineamiento de Los Procesos Al Plan EstratégicoDocument22 pagesS06.s1 Alineamiento de Los Procesos Al Plan EstratégicoLorena MejíaNo ratings yet

- Control temperatura proceso horneado 125°CDocument2 pagesControl temperatura proceso horneado 125°COmar MartinezNo ratings yet

- Ejercicio Takt TimeDocument2 pagesEjercicio Takt Timecorreo basuraNo ratings yet

- Ejercicios de CapacidadDocument2 pagesEjercicios de CapacidadKarla Zavaleta40% (5)

- Semana 12 - Teoria PDFDocument29 pagesSemana 12 - Teoria PDFPaul Gomez UrtechoNo ratings yet

- Caso Bellota OcwDocument7 pagesCaso Bellota OcwJorge ChamorroNo ratings yet

- Análisis de AESDocument13 pagesAnálisis de AESMarcos RodriguezNo ratings yet

- Dualidad - Trabajo.Document19 pagesDualidad - Trabajo.Cristian G. CetroneNo ratings yet

- Trabajo 1 Capitulo 1 2 3 PDFDocument24 pagesTrabajo 1 Capitulo 1 2 3 PDFerickNo ratings yet

- BALANCEO - DE - LINEAS - O - BALANCE - DE - LINEAS OrtDocument25 pagesBALANCEO - DE - LINEAS - O - BALANCE - DE - LINEAS Ortcalin ortizNo ratings yet

- Cap 3 - PP - Plan Maestro ProduccionDocument47 pagesCap 3 - PP - Plan Maestro ProduccionMauricio Barraza100% (1)

- Taller Montecarlo 2020 - 1Document2 pagesTaller Montecarlo 2020 - 1ROMARIO ANDRES MERCADO DAZA0% (1)

- Capitulo 1 - Planificación Agregada y PMPDocument74 pagesCapitulo 1 - Planificación Agregada y PMPENRIQUENo ratings yet

- Guia Laboratorio Diseño de PlantaDocument15 pagesGuia Laboratorio Diseño de Plantaangela garciaNo ratings yet

- DBRDocument7 pagesDBRfernandosantacruzNo ratings yet

- Administración de Operaciones II Unidad 3: Planeación de Requerimiento de Los MaterialesDocument36 pagesAdministración de Operaciones II Unidad 3: Planeación de Requerimiento de Los MaterialesJose Gustavo MoralesNo ratings yet

- Planeacion AgregadaDocument28 pagesPlaneacion AgregadaAbdiel DiazNo ratings yet

- 801179m Gestion de La Produccion de Bienes y ServiciosDocument8 pages801179m Gestion de La Produccion de Bienes y ServiciosJessica Christina Velasquez FalconNo ratings yet

- 4.6 Productividad Por EquipoDocument3 pages4.6 Productividad Por EquipoMiguel HernandezNo ratings yet

- Cronograma SGCDocument2 pagesCronograma SGCluisgalo91143No ratings yet

- Ejercicios de Pronóstico PDFDocument5 pagesEjercicios de Pronóstico PDFClaudio Aldana0% (1)

- Lotes Del MRP (LPL CTM Cemu Cet)Document11 pagesLotes Del MRP (LPL CTM Cemu Cet)Luis SalasNo ratings yet

- Práctica 2 Herrtas AdministrativasDocument27 pagesPráctica 2 Herrtas AdministrativasLuis GoveaNo ratings yet

- Control y Gestión de La Calidad - Unidad 4 - 04 Indices de Capacidad, Métricas 6 Sigma y Análisis de ToleranciasDocument73 pagesControl y Gestión de La Calidad - Unidad 4 - 04 Indices de Capacidad, Métricas 6 Sigma y Análisis de Toleranciasjuan50% (2)

- Unidad I Planeacion AgregadaDocument22 pagesUnidad I Planeacion AgregadaSarahí YbarraNo ratings yet

- Edoc - Pub - Planeacion de Requerimientos de Materiales MRP 311 PDFDocument44 pagesEdoc - Pub - Planeacion de Requerimientos de Materiales MRP 311 PDFNieblas MicheelNo ratings yet

- OPTIMIZACIÓN DE LA PRODUCCIÓN MEDIANTE LA PLANEACIÓN MAESTRADocument47 pagesOPTIMIZACIÓN DE LA PRODUCCIÓN MEDIANTE LA PLANEACIÓN MAESTRAAldo Alejandro CarrilloNo ratings yet

- Unidad 2 Programa Maestro de ProducciónDocument18 pagesUnidad 2 Programa Maestro de ProducciónDiego Plata VasquezNo ratings yet

- Métodos, y Estrategias para Enseñar InformaticaDocument20 pagesMétodos, y Estrategias para Enseñar InformaticaRafael BonifacioNo ratings yet

- Cuestionario Del Capítulo 3 - Revisión Del IntentoDocument7 pagesCuestionario Del Capítulo 3 - Revisión Del IntentoCarlos SolominoNo ratings yet

- Curvas FNDocument3 pagesCurvas FNGabrielNo ratings yet

- Tema 2 - Equipos de Trabajo y Gestión de ConflictosDocument39 pagesTema 2 - Equipos de Trabajo y Gestión de ConflictosRubenCastroNo ratings yet

- Tarea #2 Luis Fernando Marroquin Carne 17010228Document11 pagesTarea #2 Luis Fernando Marroquin Carne 17010228Luis Fernando Marroquín TicúnNo ratings yet

- Coaching Con PNLDocument254 pagesCoaching Con PNLJair R. Fuentes100% (17)

- Actividad de Aprendizaje 1Document5 pagesActividad de Aprendizaje 1Yeison GarciaNo ratings yet

- Principales Aportes de Las Teorías de La Administración de Henry FordDocument16 pagesPrincipales Aportes de Las Teorías de La Administración de Henry FordPanter Rizz0% (1)

- Allende Jose-Julio PDFDocument14 pagesAllende Jose-Julio PDFKO KarenkoNo ratings yet

- Instrumentacion Didactica - Estadistica Inferencial I - IQ-cDr. Jose A. Sarricolea ValenciaDocument39 pagesInstrumentacion Didactica - Estadistica Inferencial I - IQ-cDr. Jose A. Sarricolea ValenciaJose Adalberto Sarricolea ValenciaNo ratings yet

- Abbott Point of Care PDFDocument57 pagesAbbott Point of Care PDFTecnomachines UfroNo ratings yet

- Descripcion y Perfiles de PuestosDocument34 pagesDescripcion y Perfiles de Puestosuniverens100% (1)

- Estudios de Repetibilidad y de ReproduciDocument58 pagesEstudios de Repetibilidad y de Reproducipozomj4603No ratings yet

- Moldeamiento AmbientalDocument21 pagesMoldeamiento AmbientalEfrain ValcarcelNo ratings yet

- EscResilientes-40Document52 pagesEscResilientes-40Nayeli Castro0% (2)

- Tablas Estad+¡sticasDocument21 pagesTablas Estad+¡sticasLuis RLNo ratings yet

- TOMA DE DECISIONES: MODELOS GERENCIALES Y BASES PARA LA TOMA DE DECISIONESDocument17 pagesTOMA DE DECISIONES: MODELOS GERENCIALES Y BASES PARA LA TOMA DE DECISIONESCristalNo ratings yet

- Apuntes - Winters (Prevision de La Demanda) PDFDocument27 pagesApuntes - Winters (Prevision de La Demanda) PDFXinwei YeNo ratings yet

- La Planeación Por Escenarios: Revisión de Conceptos y Propuestas MetodológicasDocument5 pagesLa Planeación Por Escenarios: Revisión de Conceptos y Propuestas MetodológicasJose Salcedo SáezNo ratings yet

- Modulo IDocument40 pagesModulo IGilberto Zamora ZamoraNo ratings yet

- Capitulo1 Gilli Tartabini Organizacion y Administracion de Empresas PDFDocument58 pagesCapitulo1 Gilli Tartabini Organizacion y Administracion de Empresas PDFVivianaRDiaz100% (1)

- El Avalúo de Un InmuebleDocument11 pagesEl Avalúo de Un InmuebleLeonardo VillacisNo ratings yet

- La Contabilidad Administrativa y La Organización de Negocios Basado en El Libro Contabilidad Administrativa Autores Horngren, Sundem, StrattonDocument3 pagesLa Contabilidad Administrativa y La Organización de Negocios Basado en El Libro Contabilidad Administrativa Autores Horngren, Sundem, Strattonmem053840No ratings yet

- Trabajo Teoria Elitista de La Democracia Con ReferenciasDocument12 pagesTrabajo Teoria Elitista de La Democracia Con Referenciasmanuel ojedaNo ratings yet

- CostosDocument206 pagesCostoslbadilla1970No ratings yet

- La Lucha de Clases en Wall Street1Document3 pagesLa Lucha de Clases en Wall Street1Víctor Gabriel Mora CarrilNo ratings yet

- Gente Resiliente en Un Planeta Resiliente Naciones UnidasDocument22 pagesGente Resiliente en Un Planeta Resiliente Naciones Unidasxavierico100% (1)

- Diplomado en Administración de NegociosDocument26 pagesDiplomado en Administración de NegociosBelén BonacicNo ratings yet

- Codigo Etica EmpresarialDocument12 pagesCodigo Etica Empresarialpame garciaNo ratings yet

- Modelo de David KolbDocument4 pagesModelo de David KolbLuis Alberto Maquera MaqueraNo ratings yet