Professional Documents

Culture Documents

Consejos de Un Experto para El Montaje de Estructuras

Uploaded by

Felipe Díaz FloresOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Consejos de Un Experto para El Montaje de Estructuras

Uploaded by

Felipe Díaz FloresCopyright:

Available Formats

Pequeas charlas para la asignatura de Montaje Industrial

Las Estructuras Metlicas constituyen un sistema constructivo muy difundido y se lo elige por sus ventajas en plazos de construccin, relacin costo de mano de obra costo de materiales, financiamiento, etc. Las estructuras metlicas poseen una gran capacidad resistente por el empleo del acero. Esto le confiere la posibilidad de lograr soluciones de gran envergadura, como cubrir grandes luces, cargas importantes y diseos especiales.

Al ser sus piezas prefabricadas, y con medios de unin de gran flexibilidad, se acortan los plazos de construccin significativamente. La estructura caracterstica es la de entramados con nudos articulados, con vigas simplemente apoyadas o continuas, con complementos singulares de celosa para arriostrar el conjunto.

Se denominan Estructuras Metlicas al conjunto de los elementos metlicos (pilares, vigas, correas, etc.) que constituyen el esqueleto de un edificio o la sustentacin de un equipo mayor. La ejecucin de una Estructura Metlica requiere de dos etapas: 1ra etapa: es la elaboracin en taller, 2da etapa: es el montaje en obra.

El plantillaje se efecta mediante la confeccin de plantillas a tamao natural de los elementos que se requieran, sobre todo aquellas piezas de los nudos y de las refuerzos de unin. Deben estar indicados los dimetros de los agujeros y su ubicacin exacta, como tambin la identificacin con marca o nmero del elemento a que corresponda Si se trabaja con informtica ya no se usan las plantillas; de modo que se dibujan las piezas en el computador, indicando dimensiones y tolerancias en los planos. Desde el computador se enva la informacin con todos los datos a la mquina de oxicorte, procediendo as directamente a la fabricacin de la pieza definitiva con su espesor segn plano, o en algunos casos, se fabrica una plantilla en chapa delgada antes de proceder a la elaboracin definitiva de la pieza.

Para eliminar aquellos pequeos defectos de laminacin, o suprimir marcas en relieve y eliminar impurezas adheridas, antes de proceder al marcado, se realizan estas tareas nombradas. Por lo general, el enderezado de perfiles, planeado de chapas y plegado o curvado, se realizan en fro con una prensa o mquina de rodillos. No se debe admitir ningn tipo de abolladuras (por efecto de compresin) ni grietas (por efecto de traccin), que se produzcan durante la conformacin. Tambin el enderezado y la conformacin pueden efectuarse en caliente.

Se realiza la conformacin de chapas en fro cuando el espesor de la chapa no supera los 10 mm., o el radio de curvatura no sea inferior a 50 veces el espesor.

Todo lo producido debe ser marcado en forma exacta y precisa para efectuar los cortes y taladrados. El taller debe llevar un control exhaustivo, teniendo cuenta de en qu elementos se emplea una determinada chapa o cualquier otro dato inherente al proceso y a los productos.

Las operaciones de corte y perforacin de las piezas determinan las formas y dimensiones definitivas. Las herramientas o sistemas de corte se efectan con: disco, sierra, cizalla, mquina de oxicorte (con una o dos boquillas), plasma (para espesores pequeos).

El corte con plasma para espesores delgados, es casi perfecto, este sistema de corte calienta muy poco la chapa. La cizalla solo se utiliza para chapas, planas y angulares con espesores que no superen los 15 mm. El disco se utiliza en grandes talleres, con mquinas que pueden cortar hasta secciones de 700 mm. El corte se puede realizar con cualquier. La mquina de oxicorte se utiliza tomando los cuidados necesarios para obtener un corte regular y para que no se produzcan fallas originadas en las tensiones o transformaciones por calentamiento. Todas las rebarbas, xido adherido, irregularidades o estras, se eliminan con piedra esmeril, fresa, buril o cepillo, terminando con acabado fino.

Cuando se deban soldar las piezas cortadas, se preparan los bordes realizando un biselado en las zonas donde se unirn con soldadura. Para soldaduras de chapas de espesores pequeos, se admite soldar con proceso automtico a penetracin completa sin bisel. Cualquier bisel se realiza con los ngulos y dimensiones marcados en los planos de taller y con las tolerancias especificadas en la normativa pertinente (como ser AWS D1.1). Para soldaduras de chapas gruesas, es conveniente ejecutar el biselado con mquina herramienta. Por lo general se emplea el oxicorte automtico, limpiando rebarbas o cualquier otra imperfeccin de la zona trabajada con esmerilado. Los biseles pueden adoptar formas de V, U, X, en forma de copa u otros. Existen tantas variantes como sean necesarias por el ngulo de separacin, taln y separaciones de bordes Los ngulos entrantes se realizan sin aristas vivas, redondeando con el mayor radio que sea posible.

En esta fase se presentan los elementos estructurales procediendo al ensamblado de las piezas elaboradas. Esta operacin se realiza sin forzar, adoptando la posicin que tendrn al efectuar las uniones definitivas. Es el momento en que se arma el conjunto del elemento, no solo el que se une en taller sino tambin el que luego se unir en la obra. Se unen las piezas con pernos de armado, de dimetro con 2 mm. menos que el dimetro nominal del agujero. Se ajustan un nmero suficiente de tornillos, apretndolos con llave manual, para garantizar la inmovilidad de las piezas armadas y el contacto perfecto entre superficies. Las piezas que se unirn con soldadura se fijan fuertemente sin excesiva coaccin, pero aportando la inmovilidad necesaria para el soldeo y su enfriamiento, de manera de lograr la posicin exacta para facilitar la tarea. Para garantizar la fijacin de las piezas a unir, se pueden efectuar algunos puntos de soldadura en nmero necesario y suficiente para asegurar la inmovilidad. En muchos casos, estos puntos de soldadura pueden considerarse en etapa de soldadura definitiva, siempre que est realizados con idoneidad y queden exentos de cualquier defecto. El armado debe respetar la disposicin y dimensiones de los elementos indicados en los planos de taller. Se rechazan o rectifican aquellas piezas que no permitan el armado de acuerdo a las especificaciones indicadas y referidas en la normativa correspondiente. Se forman los subconjuntos con sus uniones correspondientes. Debe comprobarse la indeformabilidad de las uniones para el transporte a obra.

Cada pieza debe estar identificada con un marcado ya expresado en los planos de taller para el armado de los elementos. Estas marcas ayudan a determinar la posicin final en el conjunto de la obra.

En los planos de la documentacin deben estar representados grficamente, los elementos estructurales con sus debidas cotas en milmetros, especificando el tipo de perfil empleado, las disposiciones del armado, las uniones correspondientes; de manera que a partir de esta documentacin se puedan ejecutar los planos de taller y organizar el programa de montaje en obra. En el anexo de condiciones que integra la documentacin, deben constar las caractersticas como requisitos exigidos para los materiales y para la ejecucin, haciendo referencia a las Normas de aplicacin, a las especificaciones tcnicas establecidas por el proyectista. En los planos de montaje debe estar claramente detallada la secuencia del trabajo, y el packing list con todos los pernos y detalle de ubicacin de cada uno de ellos en los diferentes acoples.

Para iniciar el proceso de montaje de cualquier galpn, se debe recibir terminadas las obras civiles, es decir los anclajes sobre los cuales se fijaran las bases de acople de la estructura. Adems, antes de llegar con las estructuras es necesario participar en el trabajo de las obras civiles de manera de chequear en terreno que los hilos o pernos J (pernos jota) queden en la ubicacin de cada perforacin de las placas base de anclaje de la estructura al piso. Ya en el lugar de montaje comprobar alineacin de los anclajes y trazar en terreno sobre el radier.

Recordar que existe una secuencia para iniciar instalacin, y se puede realizar esta secuencia con una lnea de trabajo, un par de cuadrillas empotrando los pilares seguidos de otra cuadrilla que va fijando las cerchas. Se debe conseguir un completo alineamiento de cada uno de los marcos, validar su verticalidad, fijar al piso y empezar a sostener la estructura entre marcos. Esto se logra con la ayuda de perfiles metlicos que se van soldando a los marcos una vez verificado su aplomo.

Validar que las distancias a eje entre las bases para anclajes correspondan a las distancias entre pilares, de no ser as se tendr problema con la continuidad de las costaneras que reciben la cubierta, se producirn separaciones y esto complica la continuidad del trabajo. Siempre es bueno tener apoyo en terreno, dependiendo de la altura de la estructura de un camin pluma de modo que permita la colocacin y fijacin de cada uno de los pilares en sus respectivos anclajes.

Considerar los equipos y herramientas necesarios para el montaje, como por ejemplo desatornilladores elctricos, taladros, brocas, mquinas soldadoras, una llave de torque calibrada Andamios de acuerdo a normas de seguridad, proteccin personal, zapatos de seguridad, cascos, lentes de proteccin, guantes, coletos para los soldadores y mantener un stock en terreno.

Siempre se debe entregar al llegar a una obra un protocolo correspondiente al montaje, vale decir como se llevar a cabo el control y manejo del montaje en terreno, ejemplo: el nombre del profesional residente, calificacin de los soldadores, certificados de los materiales como alambre de soldar, electrodos, discos de corte y desbaste y las pinturas a utilizar de acuerdo al esquema solicitado por el mandante.

Un punto muy importante a tener en cuenta son todos los elementos de seguridad para cada uno de los trabajadores que participa en el montaje. Los elementos de seguridad personal para los montajistas son:

Para los soldadores a todo lo anterior se debe agregar:

zapatos de seguridad, lentes como proteccin para los ojos, casco con correa para evitar que se caiga, guantes y arns de cuatro puntas.

coleto, guantes y chaqueta de cuero como proteccin personal.

Cuando se realiza en montaje de las cerchas se debe fijar un cable de acero de 5 hebras de lado a lado de manera que el montajista pueda fijar su arns a esta lnea de seguridad y evitar as caer al piso y sufrir un accidente.

Es importante revisar en terreno que las estructuras que se reciben vienen con tratamiento superficial de terminacin, es decir dos manos de anticorrosivo y dos manos de pintura de terminacin.

Como anticorrosivo se pueden utilizar los alqudicos, los epxicos o en base a poliuretano. La pintura de terminacin debe guardar relacin con la familia del anticorrosivo, es decir alqudico - alqudico, epxico - epxico, etc.

Los espesores siempre vienen definidos claramente en las especificaciones tcnicas, como ayuda generalmente los anticorrosivos se colocan en espesores entre 5 y 6 mils, los mismos espesores para la pintura de terminacin.

Generalmente para los trabajos de fijacin de los separadores, cartelas y diagonales se apoya con el uso de unos elevadores que tienen un despliegue tipo tijera, funcionan con energa elctrica que evita contaminacin. Se debe procurar mantener cargadas sus bateras, ya que una descarga puede tomara hasta 10 horas. El montaje se realiza generalmente por ejes, de modo de llevar un orden, que permita el avance de la obra y al mismo tiempo vaya abriendo camino para la instalacin de costaneras y despus a los instaladores de la cubierta.

Se deben tener cuidado en que cada uno de los pilares debe quedar completamente aplomado y todos alineados, se debe verificar alineacin en todo los sentidos con taqumetro y nivelarlos perfectamente. Recin validada esta etapa se inicia la instalacin de las cerchas o de las estructuras que conformarn las cerchas.

Existen situaciones dnde no se puede disponer de un camin pluma, para estos casos hay que ser creativo en terreno con los materiales que se disponen para armar una estructura que permita armar un tecle para la elevacin de las estructuras hasta llegar a los puntos de ensamble entre cada una de las partes que conformarn la estructura final.

En los montajes generalmente se deben realizar trabajos de correccin de perforaciones, o bien reforzar algunas estructuras o adicionar elementos como separadores, cartelas y refuerzo de soportes de las costaneras o perfiles Z que son los que recibirn la cubierta del galpn. Es importante mantener en obra un par de soldadoras, esmeriles angulares, taladro convencionales y un taladro magntico.

You might also like

- Fabricacion y MontajeDocument13 pagesFabricacion y MontajeDeybet Alvarado100% (1)

- Plan de Ejecucion para MontajeDocument13 pagesPlan de Ejecucion para MontajeVite Estrada SilvanaNo ratings yet

- Normas Asociadas A Pernos de AnclajeDocument18 pagesNormas Asociadas A Pernos de AnclajeJose Antonio García Ruíz100% (1)

- Pruebas de EstanqueidadDocument4 pagesPruebas de EstanqueidadEdgar CastilloNo ratings yet

- Examenes de Visual y LiquidosDocument12 pagesExamenes de Visual y LiquidosAleiser Quevedo AcuñaNo ratings yet

- 01 El Inspector de SoldaduraDocument7 pages01 El Inspector de SoldaduraFrancisco Javier Plaza LilloNo ratings yet

- Procedimiento para La Aplicacion de Soldadura en Horno de CementoDocument7 pagesProcedimiento para La Aplicacion de Soldadura en Horno de CementoAdrian GonzalezNo ratings yet

- Montaje de Equipos Estáticos Verticales (Assembly of Vertical Static Equipments)Document1 pageMontaje de Equipos Estáticos Verticales (Assembly of Vertical Static Equipments)Jorge Cruz GonzalezNo ratings yet

- Procedimiento de TorqueoDocument9 pagesProcedimiento de TorqueoJesus CoronelNo ratings yet

- RE CC2006 PLN 14 01 Montaje de CañeriasDocument1 pageRE CC2006 PLN 14 01 Montaje de CañeriasPancho RancaguaNo ratings yet

- Dim PR 089 21 Prueba NeumaticaDocument4 pagesDim PR 089 21 Prueba NeumaticaDaniela M Gutiérrez SierraNo ratings yet

- API574InspecciónTuberíasDocument176 pagesAPI574InspecciónTuberíasRicardo Zambrana100% (1)

- Procedimiento Estructuras MetálicasDocument24 pagesProcedimiento Estructuras Metálicasferniviazzo100% (1)

- Pruebas en Cañerias Asme - B31.3 - Esp - Tub - ProcesDocument2 pagesPruebas en Cañerias Asme - B31.3 - Esp - Tub - Procesrodrigo olleta100% (1)

- Manual ValvulasDocument25 pagesManual ValvulasChriss Salinz Moli100% (1)

- AB-IYO-PR-09-001-01 ComisionadoDocument20 pagesAB-IYO-PR-09-001-01 ComisionadoFernando Diaz100% (1)

- NTC2057 - Calificacion SoldadorDocument144 pagesNTC2057 - Calificacion SoldadorsergioinsigNo ratings yet

- Fluidos de ServicioDocument2 pagesFluidos de ServicioJuan Sebastián Nuñez MoralesNo ratings yet

- Prensacables de Laton DelgaDocument14 pagesPrensacables de Laton DelgaAdolfo EyzaguirreNo ratings yet

- Sanitarias Especificaciones TécnicasDocument19 pagesSanitarias Especificaciones TécnicasAlexander Rodriguez GamonalNo ratings yet

- Soldadura. WPS y PQR Listo para EntregarDocument24 pagesSoldadura. WPS y PQR Listo para EntregarSteve GarciaNo ratings yet

- 23.13. ITOPE023-CC1055-F13 Montaje de InstrumentosDocument1 page23.13. ITOPE023-CC1055-F13 Montaje de Instrumentosleudis valdezNo ratings yet

- Control de Calidad de SoldaduraDocument34 pagesControl de Calidad de SoldaduraVicente Mario Torres Huaraya100% (2)

- Evaluación de Integridad (Ecopetrol)Document40 pagesEvaluación de Integridad (Ecopetrol)Leonardo VazNo ratings yet

- IT 100 2 Torque PernosDocument2 pagesIT 100 2 Torque Pernosmamapapatio100% (2)

- PR-EnD-011 Inspección y Ensayo Por Ultrasonido Rev00Document17 pagesPR-EnD-011 Inspección y Ensayo Por Ultrasonido Rev00LUIS EDUARDO MEJIA JUAREZNo ratings yet

- Procedimiento Constructivo en El Montaje de Estructura MetalicaDocument78 pagesProcedimiento Constructivo en El Montaje de Estructura MetalicaFranchute83100% (1)

- P.or-Pa-N-007 Norma de Seg. Pruebas HidrostaticasDocument42 pagesP.or-Pa-N-007 Norma de Seg. Pruebas Hidrostaticasjorge romero100% (1)

- OPR-PR-213-011 - Prueba HidrostaticaDocument10 pagesOPR-PR-213-011 - Prueba Hidrostaticaanmaria3877483No ratings yet

- Material de Apoyo SoldaduraDocument178 pagesMaterial de Apoyo SoldaduraJorge100% (1)

- Indice de Calidad ModDocument6 pagesIndice de Calidad ModFranciscoRoberto Bravo MeleánNo ratings yet

- PDF Prueba para Tuberos Ver2 CompressDocument3 pagesPDF Prueba para Tuberos Ver2 CompressPerci Elvis IINo ratings yet

- Especificacin de Procedimeinto de Soldadura WPSDocument1 pageEspecificacin de Procedimeinto de Soldadura WPSCriss Tdc SantianaNo ratings yet

- LESER at A Glance ES 02Document12 pagesLESER at A Glance ES 02Carlos MartinezNo ratings yet

- Códigos de Construcción y Su Manejo (1) AsmeDocument14 pagesCódigos de Construcción y Su Manejo (1) Asmecarlos19790304100% (1)

- Diseno de Soldadura TanquesDocument76 pagesDiseno de Soldadura TanquescorvissNo ratings yet

- Procedimiento para Montaje de Transformadores de PotenciaDocument11 pagesProcedimiento para Montaje de Transformadores de PotencialucdaroNo ratings yet

- CWIDocument20 pagesCWIEdyson Suxo TucoNo ratings yet

- PDVSA Cpvee07000 PDFDocument11 pagesPDVSA Cpvee07000 PDFyebriNo ratings yet

- Instalación agua potable y red húmedaDocument3 pagesInstalación agua potable y red húmedamayorickNo ratings yet

- Criterio Basico Estructural en EdificacionesDocument32 pagesCriterio Basico Estructural en Edificacionescarlos peñaNo ratings yet

- Tanques de Almacenamiento de HidrocarburosDocument9 pagesTanques de Almacenamiento de HidrocarburosAlbert Corrales EscalanteNo ratings yet

- Suministro y montaje de GRATING para áreas VP PROCESOS en mina CollahuasiDocument25 pagesSuministro y montaje de GRATING para áreas VP PROCESOS en mina CollahuasiRodrigo VenegasNo ratings yet

- Monel 400 Con GtawDocument10 pagesMonel 400 Con GtawmonikitismonikitisNo ratings yet

- Co - Rmbe.pe.0004-Soldadura Por Termofusión de Tubería y Accesorios de HdpeDocument9 pagesCo - Rmbe.pe.0004-Soldadura Por Termofusión de Tubería y Accesorios de HdpeMostaceroDiazWislerNo ratings yet

- Check List TE1Document3 pagesCheck List TE1Juan Pablo Soto Hernández100% (1)

- Instalación brazo carga dieselDocument20 pagesInstalación brazo carga dieselpablotorresbozzo2686No ratings yet

- Trazado Isométrico vs Ortogonal PipingDocument14 pagesTrazado Isométrico vs Ortogonal PipingAlexis Infante100% (1)

- Purga - Gases en SsDocument2 pagesPurga - Gases en SschapulincoloradoNo ratings yet

- Aws b111 Inspeccion Visual de SoldadurasDocument44 pagesAws b111 Inspeccion Visual de SoldadurasCarlos AmaroNo ratings yet

- SANDVICK - Soldadura de Los Aceros InoxidablesDocument38 pagesSANDVICK - Soldadura de Los Aceros Inoxidablesalex ro100% (1)

- Procedimientos SoldadurasDocument13 pagesProcedimientos SoldadurasRickiemannNo ratings yet

- SOW-KP-3190-5!22!102 - Rev 0 (Alcance Del Trabajo Agua)Document11 pagesSOW-KP-3190-5!22!102 - Rev 0 (Alcance Del Trabajo Agua)JON LOPEZNo ratings yet

- PROCED - Ajuste y Torque de PernosDocument17 pagesPROCED - Ajuste y Torque de PernosGian VladimirNo ratings yet

- Procesos Constructivos Estructura MetalicaDocument8 pagesProcesos Constructivos Estructura MetalicaLuz Marina Merchan ZambranoNo ratings yet

- Ejecución de Estructuras Metálicas - Construpedia PDFDocument6 pagesEjecución de Estructuras Metálicas - Construpedia PDFGedalías MartínezNo ratings yet

- Proceso ConstructivoDocument10 pagesProceso Constructivojuliocesarrq75hotmailcomNo ratings yet

- Metodologia de Trabajo para Cerchas MetalicasDocument10 pagesMetodologia de Trabajo para Cerchas Metalicasgabolobo0% (1)

- Proceso Constructivo de Un GalponDocument10 pagesProceso Constructivo de Un GalponJuan Daniel Velásquez Prado0% (1)

- Diseño de utillajes, matricería y prototipado con SolidWorksFrom EverandDiseño de utillajes, matricería y prototipado con SolidWorksRating: 3 out of 5 stars3/5 (1)

- Manual Tecnico 2011 1Document159 pagesManual Tecnico 2011 1fiorellarr100% (1)

- Torneado de aceros inoxidables: ferrítico, austenítico y dúplexDocument5 pagesTorneado de aceros inoxidables: ferrítico, austenítico y dúplexJose Miguel Resendiz JuarezNo ratings yet

- 03 - 03 Acero en La ConstruccionDocument29 pages03 - 03 Acero en La ConstruccionLucila Isaac OjedaNo ratings yet

- Valoracion de La Empresa CORPORACION ACEROS AREQUIPA S.A.Document11 pagesValoracion de La Empresa CORPORACION ACEROS AREQUIPA S.A.Heiner Haquehua CornejoNo ratings yet

- Catalogo Gabinetes Industriales - LegrandDocument14 pagesCatalogo Gabinetes Industriales - LegrandScharlett Aleman lopesNo ratings yet

- SESIÓN 11 Fajas para Transporte de Carga PDFDocument6 pagesSESIÓN 11 Fajas para Transporte de Carga PDFDantHNo ratings yet

- Materiales innovación construcciónDocument8 pagesMateriales innovación construcciónjhoshy nathalyNo ratings yet

- Cizalla de Palanca para MetalDocument12 pagesCizalla de Palanca para MetalGarlador1No ratings yet

- Clasificación de MaterialesDocument3 pagesClasificación de MaterialesDaniel MedinaNo ratings yet

- Proceso de Formado de Hojas MetálicasDocument6 pagesProceso de Formado de Hojas MetálicasJhovany Yapita ChavezNo ratings yet

- Costeo DirectoDocument124 pagesCosteo DirectoJOSENo ratings yet

- Pesadora MulticabezalDocument19 pagesPesadora Multicabezals_scriNo ratings yet

- Conductores PDFDocument5 pagesConductores PDFL̳u̳i̳S̳s̳ C̳h̳No ratings yet

- PDF GalvanizadosDocument21 pagesPDF GalvanizadosA Montes de OcaNo ratings yet

- Renato Antonio Lopez CarmonaDocument24 pagesRenato Antonio Lopez CarmonaJefatura Diseño Industrial100% (1)

- Calculo Estructural de Alcantarilla CajonDocument65 pagesCalculo Estructural de Alcantarilla CajoniandelaguiNo ratings yet

- T1 - Htas de CorteDocument41 pagesT1 - Htas de CorteAdrian Chacon MolinaNo ratings yet

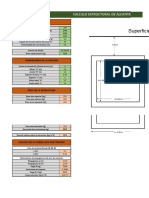

- Cálculo costos soldaduraDocument17 pagesCálculo costos soldaduraClara GaleanoNo ratings yet

- Reporte #1mecanica de BancoDocument3 pagesReporte #1mecanica de BancoJosé Oscar Saba BejaranNo ratings yet

- p4. Metodos de Separacion de MezclasDocument6 pagesp4. Metodos de Separacion de MezclasUzbeco MuxesNo ratings yet

- Procedimiento PTS Corte Por PlasmaDocument45 pagesProcedimiento PTS Corte Por PlasmaDanilo AcevedoNo ratings yet

- Maquinaria, Enseres y MueblesDocument14 pagesMaquinaria, Enseres y Mueblesximena tovar dominguezNo ratings yet

- Análisis de Estudio de Mercado de La Siderurgia en El PerúDocument1 pageAnálisis de Estudio de Mercado de La Siderurgia en El PerúPablo0% (1)

- Aleaciones MetalicasDocument39 pagesAleaciones MetalicasAndres JimenezNo ratings yet

- FINAL - Estructuras y CargasDocument51 pagesFINAL - Estructuras y CargasWilmer Abanto CiezaNo ratings yet

- Conclusiones y RecomendacionesDocument2 pagesConclusiones y RecomendacionesElizabeth Aguilar LlatanceNo ratings yet

- ETE Casita Del Cerro Rev5Document38 pagesETE Casita Del Cerro Rev5Rolando ChacanaNo ratings yet

- Mejoras EconómicasDocument2 pagesMejoras EconómicasJoceline Parra100% (1)

- 2012-2 Los Nuevos Materiales Textiles EstructuralesDocument16 pages2012-2 Los Nuevos Materiales Textiles EstructuralesEDITORIAL STARBOOKSNo ratings yet

- WPS Tuberia API 5L X65 Diametro Mayor de 12 in PDFDocument7 pagesWPS Tuberia API 5L X65 Diametro Mayor de 12 in PDFArmando JoyaNo ratings yet