Professional Documents

Culture Documents

Artigo Elessandro-Coppini-1

Uploaded by

luizbekCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Artigo Elessandro-Coppini-1

Uploaded by

luizbekCopyright:

Available Formats

Mapeamento do fluxo de valor aplicado na implantao do ERP na cadeia de suprimentos de uma Empresa do setor Metal Mecnica.

Nivaldo Lemos Coppini (Uninove) ncoppini@uninove.br Elesandro Antonio Baptista (Uninove) elesandro@uninove.br Milton Vieira Jnior mvieirajr@uninove.br Luiz Cludio Bekesas (Uninove) luizbek@uninove.edu.br

Resumo Ao simplificar o processo da cadeia de suprimentos, o desempenho global da empresa ser geralmente maior, levando a uma melhor qualidade, menores custos de operao e maior capacidade de resposta, e isso certamente vai render mais clientes satisfeitos. A ferramenta da produo enxuta, mapeamento de fluxo de valor (MFV), foi criada para redesenhar os sistemas produtivos. Desde ento tem sido muito estudado e aplicado em diversos segmentos da indstria e at em outras reas. Na execuo dos princpios Lean, o (MFV) permite analisar, para um determinado produto ou famlia de produtos, as matrias-primas utilizadas at o produto acabado. O (MFV) tambm se aplica na anlise de servios, transaes e processos administrativos. Do ponto de vista da necessidade identificada pelo cliente a ferramenta pode ser aplicada at que a anlise seja realizada satisfatoriamente. Neste trabalho foi analisada a eficcia da utilizao da ferramenta MFV quando da sua aplicao na cadeia de suprimentos como auxiliar na implantao do ERP numa indstria do setor metal/mecnica. Palavras-chave: Mapeamento de fluxo de valor, Cadeia de suprimentos, Lean manufacturing. Abstract By simplifying the supply chain process, the company's overall performance will generally be higher, leading to better quality, lower operating costs and greater responsiveness, and this will certainly yield more satisfied customers. The tool of lean manufacturing, value stream mapping (VSM), was established to redesign the systems. Since then it has been widely studied and applied in various industry segments and even in other areas. In the implementation of lean principles, the (VSM) to analyze, for a given product or family of products, raw materials to finished product. O (VSM) in the analysis also applies to services, transactions and administrative processes. From the standpoint of the need identified by the client tool can be applied until the analysis is carried out satisfactorily. This work analyzed the effectiveness of the use of VSM tools in their application in the supply chain to assist in implementation of ERP in an industry sector metal-mechanics. Keywords: Value Stream Mapping, Supply Chain, Lean Manufacturing.

1. Introduo Com a competio global, o desempenho da cadeia de suprimentos tornou-se crtico e uma fonte de vantagem sustentvel em muitas indstrias. O total dos custos da cadeia de suprimentos pode variar em at cinco por cento das receitas anuais entre as empresas do mesmo setor da indstria. Segundo Adam (2009) as pesquisas mostram que empresas com mais experincia nas prticas da cadeia de suprimentos esto reduzindo seus custos mais rapidamente do que seus pares menos experientes. Alm disso, alcanam margens de lucro mais elevadas. Os lderes da indstria esto usando essa vantagem para aumentar a quota de mercado e reduzir a sua concorrncia. Atravs da prtica da cadeia de suprimentos, as empresas como a Dell e Wal-Mart esto se transformando e conseguindo incrementos importantes em termos de competitividade. Em grande parte, o sucesso destas empresas resulta de sua capacidade de reduzir a complexidade do seu abastecimento e o desenho da cadeia. A falta de um sistema integrado pode introduzir uma maior complexidade, que evolui ao longo do tempo a partir do resultado acumulativo. Assim como o disco rgido de um computador precisa ser desfragmentado ao longo do tempo, uma cadeia de suprimentos deve ser avaliada rotineiramente e modificada para atender as necessidades de acordo com suas ocorrncias que mudam ao longo do tempo. (Kaminsky, et al, 2008). O objetivo deste trabalho foi o de realizar um estudo de caso para avaliar a possvel eficcia da aplicao da ferramenta (MFV) ao introduzir melhorias quando da prtica da cadeia de suprimentos na implantao do ERP em uma empresa do setor metal/mecnica, que optou por no identificar-se. Foi adotada na metodologia para preparar este trabalho a pesquisa bibliogrfica, consultando artigos, teses, livros e internet. Tambm, foram realizadas pesquisas documentais de materiais impressos, arquivos, normas e manuais da empresa. Aps a reviso bibliogrfica, foi feito um estudo de caso para desenhar o fluxo de valor das operaes da empresa. A coleta de dados foi feita atravs de reunies com os setores, pessoas envolvidas e observao direta dos processos. Todo o processo seria monitorado e controlado pelos pesquisadores, que combinam diferentes formas de coletar os dados do processo. Os instrumentos utilizados foram papel, caneta e um questionrio. O software Visio foi utilizado para auxiliar no desenho dos mapas. 2. Reviso da Literatura e Fundamentao Terica 2.1. Gesto da Cadeia de Suprimentos Gesto da cadeia de suprimentos (Supply chain management -SCM) um processo utilizado pelas empresas para garantir que sua cadeia de suprimentos seja eficiente e rentvel. A cadeia de suprimentos forma um fluxo de etapas at que o produto seja

acabado. Geralmente a cadeia de suprimentos pode ser dividida em quatro etapas. (OLIVEIRA E LONGO, 2008). Fornecedores (que distribuem e fornecem materiais e equipamentos); Manufatureiros (produo de materiais com planejamento); Centros de distribuio (armazenagem e logstica de transportes) e Consumidores finais (ponto central da cadeia de abastecimento). Para que essas etapas funcionem, necessrio que as atividades de planejamento logstico, quer sejam de processos ou de materiais, estejam diretamente ligados com as funes de marketing e manufatura. A (SCM) abrange a gesto de materiais, informaes e fluxos de fundos das cadeias de suprimentos existentes nas indstrias, e nos setores de servios. Alguns administradores incluem uma ltima fase chamada de retorno, fase onde a empresa ir responder as dvidas dos clientes e receber as devolues dos produtos com defeito (Kaminsky, et al, 2008). Segundo Gunasekaran e Ngai (2005), outro modelo utilizado na Gesto da cadeia de suprimentos divide todas as atividades em trs categorias: estratgico, ttico e operacional. Atividades estratgicas incluem a construo de relacionamentos com fornecedores e clientes, integrando as tecnologias de informao (TI) na cadeia de suprimentos.Estudar os concorrentes e tomar decises sobre produo e entrega, se enquadram na categoria ttica. A categoria operacional inclui a gesto diria da cadeia de abastecimento, incluindo a elaborao de planos de produo. 2.2. Mapeamento do Fluxo de Valor O (MFV) uma ferramenta do Lean Manufacturing e tem como objetivo identificar tudo que gera valor e, com estas informaes, criar um fluxo contnuo atravs do sistema puxado de produo. O resultado o Mapa do Fluxo de Valor Atual. A partir deste Mapa, devem-se conclamar todos os colaboradores da empresa no sentido de construir o Mapa do Fluxo do Valor Futuro, pelo uso do conceito de melhoria continua. Segundo Machado (2006) em suas pesquisas sobre filosofia Lean aplicada no processo de fabricao de produtos, o conhecimento do Just in time, contribui para o enriquecimento da anlise do mapeamento e caracterizao de processos. Na filosofia Just in time um dos principais focos a reduo de desperdcios. A observao do processo com o ponto de vista de agregar valor pode ser imaginado a partir da viso do cliente, em atividades que agregam valor ao processo, atividades que no agregam valor, mas que so necessrias e atividades desnecessrias que no agregam valor. A representao de atividades de um processo so fluxogramas, mapofluxogramas e o mapeamento de fluxo de valor. Apesar das diversas aplicaes do MFV encontrados na literatura e em diversos segmentos que foram desenvolvidos nos ltimos anos, as origens do MFV concentramse essencialmente na anlise e melhoria de ambientes de produo com linhas de fluxo. (Rother e Shook, 1998).

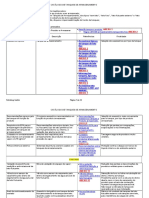

2.3. Desenho da cadeia de suprimentos Um diagrama da cadeia de suprimentos uma representao em papel, utilizando-se linhas, palavras e smbolos, de um processo de negcio ou uma estratgia, j existentes. A cadeia que est sendo diagramada descreve como o produto de uma empresa evolui at chegar ao consumidor. A diagramao da cadeia de suprimentos tornou-se cada vez mais importante j que as empresas terceirizam a maior parte da fabricao. O objetivo de todo o diagrama da cadeia de suprimentos ajudar a empresa a avaliar e monitorar a eficincia de seus processos. Se uma empresa no tem ainda um processo de fornecimento no local, um diagrama estratgico da cadeia de suprimentos o primeiro requisito. A estratgia de fornecimento a ser diagramado deve refletir a estratgia global da empresa. Para as empresas com um processo de fornecimento existente, o processo de criao de um diagrama da cadeia de suprimentos geralmente comea no final do processo, momento em que o criador do diagrama de cada etapa coloca o produto nas mos do consumidor. Executando o diagrama no sentido contrrio da evoluo do processo de fabricao do produto, ou seja, do final do processo para o inicio. Estes processos, de trs para frente, incluem transporte do produto acabado, sua embalagem, testes de segurana, montagem, aquisio da matria prima e identificao dos fornecedores. Algumas tcnicas de simplificao especficas podem ser aplicadas cadeia de suprimentos. A chave identificar aqueles que vo melhorar as alavancas de desempenho para cada elemento da cadeia. Ao criar uma matriz, podemos comear a desenvolver um conjunto de ferramentas abrangentes de tcnicas de simplificao. (Rohter, L, 2008) Atualmente as j existem softwares que fazem a diagramao e gerenciamento da cadeia de suprimentos como ERP, MRP e MRP II. 2.4. Sistemas de planejamento ERP (Enterprise Resource Planning). traduzido como de planejamento de recursos empresariais. um software de soluo integrada usado para gerenciar os recursos de uma empresa. ERP foi precedido por MRP planejamento de necessidades de materiais (material requirements planning) e MRP II planejamento de recursos de fabricao (manufacturing resources planning). Estes sistemas anteriores tinham limitaes abordadas pelos sistemas de ERP. Os sistemas atuais de ERP integram o planejamento, inventrio de recursos, compras, engenharia, entrada de pedidos, produo, contabilidade e fora de trabalho. (PRODEL, 2010). O sistema ERP composto por vrios mdulos conectados a uma base de dados unificada. A figura 1 demonstra uma estrutura tpica de um sistema ERP.

Fig ura 1: Estrutura Tpica do funcionamento de um sistema ERP. (DAVENPORT, 1998). 3. Mtodologia Este estudo se caracteriza como exploratrio, pois o passo inicial para qualquer investigao. Devido a maior interao sobre um determinado problema contribui para o embasamento da pesquisa j que o pesquisador pode encontrar os elementos necessrios para a obteno dos resultados e buscando ideias novas sobre o tema em questo. (LAKATOS & MARCONI, 2001). A abordagem qualitativa, pois trabalha com reas de consenso nas respostas, no pretende medir unidades e nem numerar categorias e sim entender um fenmeno. A pesquisa qualitativa determina quais ideias geram forte ao emocional e estuda suas complexidades. (RICHARDSON, 1999). A pesquisa foi realizada atravs de um estudo de caso, para que seja analisado profundamente um nico caso. Este mtodo definido por Yin (1987, p. 23) como uma pesquisa emprica que investiga um fenmeno contemporneo em seu contexto real, quando os limites entre o fenmeno e o contexto no so claramente evidentes e no qual vrias fontes de evidncias so utilizadas. Os dados foram coletados atravs de entrevistas no estruturadas com os funcionrios do setor de RH da empresa (MARCONI; LAKATOS, 2001). 4. Estudo de caso A empresa selecionada para o estudo deste trabalho atua no mercado de peas e equipamentos do setor metal/mecnica e esta sediada no interior de So Paulo.

Necessita aperfeioar seu processo produtivo para fazer frente constante e agressiva concorrncia no mercado, cada vez mais competitivo. Os produtos por ela produzidos foram desenvolvidos segundo as necessidades do mercado, porm, so fabricados sob encomenda (produo puxada). Nesse caso, possvel acontecer algumas mudanas nas fases iniciais do processo. Segundo Rother e Shook (1998) apesar das diversas aplicaes que foram desenvolvidas nos ltimos anos, as origens do MFV concentram-se essencialmente na anlise e melhoria de ambientes de produo com linhas de fluxo que ponderam os valores envolvidos. As principais caractersticas desta tcnica so utilizadas para o redesenho da cadeia de suprimentos como segue: A anlise da situao atual deve basear-se na aquisio e tratamento de dados numricos, usa uma interface grfica onde fica fcil ver a relao entre o material e os fluxos de informaes da cadeia de suprimentos; A viso sistmica prevista para cada fluxo da famlia de produtos deve desta forma, refletir eventuais ineficincias da cadeia de suprimentos atual; Fornecimento de uma linguagem comum para a equipe e da unificao dos conceitos da Lean, deve ocorrer. Existem vrias outras ferramentas ou mtodos com foco na reformulao e melhoria do sistema de produo. Estas ferramentas podem ser facilmente inseridas no contexto de aplicao do MFV, este proposto apenas mais um. Portanto, pode-se ter certeza de que como as caractersticas tericas do MFV tm-se um campo de aplicao e que diferente de outros mtodos e ferramentas utilizadas para melhorar os sistemas produtivos. No entanto, h uma necessidade de avaliar como essas caractersticas tericas so adaptadas na pratica real. Conforme foi determinado pela metodologia de estudo de caso, todo o processo monitorado e controlado pelos pesquisadores, que combinam diferentes formas de coletar os dados do processo. Por uma questo de fato, os resultados e as concluses so principalmente derivados da observao exaustiva de cada um dos processos em cada fase, bem como a partir da triangulao obtida por diferentes semi-estruturas. 5. Levantamento do Mapa de Fluxo do Valor Atual A equipe da empresa realizou o levantamento de dados da cadeia de suprimentos aps as fases definidas pelo MFV e coletou os seguintes dados: Tempo de trabalho. 21 dias por ms, 2 turnos de operao. 8 horas por turno, 1 intervalo de 30 minutos por turno. O processo de Produo formado pelo Centro de Usinagem, Montagem e Pintura, as carcaas brutas para a montagem dos equipamentos so fornecidas diariamente pela fundio. Tempos de trocas de ferramentas de uma pea para outra:

TR=120 min no CU. TR=15 min na Montagem. TR=10 min na Pintura. Centro de Usinagem: Tempo de Ciclo: TC=4,47 min. So usinados lotes para 1 dia (TL=1 dia). Tempo Utilizvel: TU=90%. Montagem: Tempo de Ciclo: TC=45,2 min. Tempo Utilizvel: TU=100%. Pintura: Tempo de Ciclo: TC=30 min. Tempo Utilizvel: TU=60%. Departamento de Expedio: Coleta as peas no Almoxarifado de Acabados. Prepara embarque dirio. A figura 2 mostra o mapa de estado atual, as caractersticas mais marcantes do sistema atual so as seguintes: Demanda O cliente transmite o pedido de compra ao representante, que por sua vez retransmite a empresa aps implant-lo no sistema, essa demanda pode variar significativamente de ms para ms. No que se refere demanda do dia-adia, isso muito uniforme em termos de volume total de equipamentos, mas no em termos de cada referncia (tipo e tamanho do equipamento). Pedidos So colocados em uma base diria e a empresa no tem conhecimento, at um dia antes, que referncias e que quantidades devem ser enviadas de seu estoque de peas para a produo. Estoque consultado aps a entrada de pedido e feita a solicitao de compra, porm, no existe uma lista de preo pr-determinada para os itens de consumo dirio e nem prazo estabelecido de entrega. Pintura e Embalagem A clula de pintura compartilhada por todas as famlias de produtos, gerando fila de espera e atraso em algumas linhas. Sistema de Informao responsvel por todo o gerenciamento e fluxo de informaes da fabrica e abrangem diferentes funes empresariais, inclusive compartilhadas com clientes e fornecedores da cadeia de suprimento.

Figura 2. Mapa do fluxo de valor Atual 6. Proposta de Mapeamento do Fluxo de Valor Futuro O mapa elaborado para o futuro mostrado na figura 3, as orientaes para a ao Lean fornecidas pelo (MFV) foram usadas para explicar as propriedades do mapa: Alterao do sistema de informao manual para o eletrnico gerenciado automaticamente pelo Software ERP. Produo orientada de acordo com a de famlia de produtos e seu fluxo especfico; As necessidades dos clientes so levadas em considerao para balancear a taxa de produo; Integrao de fornecedores on-line para fornecimento de acordo com a demanda; Implantao de estoques intermedirios de peas para agilizar os processos produtivos. Controle de produo visual; Produo puxada ou fluxo contnuo com fornecedores sempre que possvel.

Figura 3. Mapa do fluxo de valor futuro. Com base na anlise do mapeamento do estado futuro, um plano de melhoria foi proposto para os prximos meses, o novo desenho criado no mapa de estado futuro visa cumprir o objetivo principal de reduzir e estabelecer o lead time de produo em 6 meses de implantao. 7. Resultados e Discusses Neste trabalho, a eficcia dos princpios Lean ficou fundamentada de forma sistemtica com a ajuda do (MFV) no auxilio da implantao do software (ERP). No entanto, o sucesso completo e continuado da aplicao do MVF depende de uma estreita cooperao entre o pessoal de cho de fbrica e o pessoal da gesto. Outro fator de crucial importncia diz respeito aos fornecedores do nvel 2 na cadeia de suprimentos que devem ser integrados. Os Fornecedores tiveram o desempenho avaliado segundo os quesitos de pontualidade e nvel de estoque. Tambm foi constatada uma baixa colaborao entre fornecedores e clientes, tanto nos fornecedores de nvel 1, quanto nos fornecedores de nvel 2 a reclamao a mesma, a constante modificao dos pedidos causa problemas ao PCP. Se estes princpios de gesto no forem totalmente adotados em conjunto com o cho de fbrica, o sistema Lean no permitir alcanar os benefcios quantificados neste estudo. O mapeamento de fluxo de valor atual e futuro demonstrou uma significativa transformao que pode ser observada conforme segue:

Auxilio na implantao do sistema (ERP) para gerenciamento da cadeia de suprimentos, integrando toda linha de produo e fornecedores. Grande reduo das movimentaes, que se reflete com a eliminao do trajeto das peas. Grande reduo de estoque, demonstrado na reduo do lead time de cinco para trs dias, ou seja, uma reduo de 40%.

Os resultados so estruturados de acordo com os assuntos explicados como objetivo do estudo, a eficcia da ferramenta, o tempo e os recursos necessrios para aplicao, os aspectos-chave. O projeto de pesquisa com base no estudo de caso tambm obteve informaes importantes para apoiar e completar as concluses da investigao. Como j foram mencionados os resultados vieram de duas fontes de informaes: a observao do processo e entrevistas com os membros da equipe de implementao. 8. Concluses Considerando os aspectos apresentados neste trabalho possvel concluir que a proposta de utilizar o (MFV) como uma ferramenta adequada e eficaz para introduzir melhorias na cadeia de suprimentos e auxiliar na implantao do Sistema ERP de uma empresa do setor metal/mecnica mostrou-se bastante vivel. Observou-se, conforme apresentado nas discusses, que essa integrao do MFV e ERP permitiu uma significativa reduo nos estoques da linha de produo diminuindo o tempo total de produo em 40%, o que permitiu a reduo de custos e uma maior flexibilidade no processo de produo. Foi relevante contar com a colaborao das equipes de cho de fbrica e do gerenciamento da produo, tanto na construo do mapa atual como no mapa futuro. Na aplicao do (MFV) visando redesenhar a cadeia de suprimentos e o ERP gerenciando o processo, mostrou ser possvel avaliar todos os momentos da fabricao dos produtos incluindo, nesta lista tanto a qualidade dos fornecedores quanto a eficincia das entregas destes aos clientes. Para as funes de gesto de materiais e planejamento foi empregado o ERP, enquanto a lgica da filosofia Lean foi empregada nas funes de controle do cho de fabrica e produo. 9. Referncia Bibliogrfica Chen, L & Meng, B. The Application of Value Stream Mapping Based Lean Production System, International Journal of Business and Management, 2010. DAVENPORT, T.H. (1998). Putting the enterprise into the enterprise system. Harvard Business Review. Julho-Agosto, p.121-131. (t: 827). Kaminsky,P, Simchi-Levi, E. Designing and Managing the Supply Chain, Third Edition McGraw-Hill: Boston,2008.

Gunasekaran,A.. Ngai, E.W.T. Build-to-order supply chain management: a literature review and framework for development. Journal of Operations Management, 2005. LAKATOS, E. M. & MARCONI, M. De A. Fundamentos de metodologia cientfica. 4 ed. So Paulo,Atlas, 2001.

Machado, M. C. Princpios enxutos no processo de desenvolvimento de produtos: proposta de uma metodologia para implementao. So Paulo, 2006. Tese (Doutorado) Escola Politcnica da Universidade de So Paulo, Departamento de Engenharia de Produo, Universidade de So Paulo. Nelson, A. Evaluating an ocean shipment strategy within Dell's direct model supply chain, DSpace@MIT, 2010 Oliveira , M.B.& Longo ,O.C. Gesto da cadeia de suprimentos. IV Congresso nacional de excelncia em gesto , 2008. http://www.prodel.com.br/conceitoerpmrp.htm Acesso em 17 de setembro de 2010 as 20:38.

Rohter, L. Shipping Costs Start to Crimp Globalization .The New York Times, 2008.

Rother, M.; shook, J. Learning to See - Value Stream Mapping to Add Value and Eliminate Muda. The Lean Enterprise Institute, MA, USA, 1998.

You might also like

- Man VertimaxDocument12 pagesMan VertimaxluizbekNo ratings yet

- Apresentação MVR Marketing Consulting Marcelo RamosDocument26 pagesApresentação MVR Marketing Consulting Marcelo RamosluizbekNo ratings yet

- Manual Tecnico CoaxialDocument12 pagesManual Tecnico CoaxialluizbekNo ratings yet

- A LDB AgoraDocument30 pagesA LDB AgoraluizbekNo ratings yet

- Treinamento Técnico em RedutoresDocument92 pagesTreinamento Técnico em Redutoresluizbek100% (4)

- Man Convencional PDFDocument5 pagesMan Convencional PDFluizbekNo ratings yet

- Apostila EvoluçãoDocument33 pagesApostila EvoluçãoluizbekNo ratings yet

- Conhecimentos ERPDocument5 pagesConhecimentos ERPluizbekNo ratings yet

- Fundição Sob-PressãoDocument65 pagesFundição Sob-Pressãoluizbek100% (1)

- Processo de corte com serras de fita: escolha da serra e regime de corteDocument11 pagesProcesso de corte com serras de fita: escolha da serra e regime de corteluizbekNo ratings yet

- Análise Da Simplificação Da Cadeia de Suprimentos Utilizando o Mapeamento de Fluxo de ValorDocument8 pagesAnálise Da Simplificação Da Cadeia de Suprimentos Utilizando o Mapeamento de Fluxo de ValorluizbekNo ratings yet

- Fundição Sob-PressãoDocument21 pagesFundição Sob-PressãoluizbekNo ratings yet

- Melhorando a competitividade através da excelência operacionalDocument42 pagesMelhorando a competitividade através da excelência operacionalluizbek100% (1)

- Noções de HidráulicaDocument39 pagesNoções de HidráulicacesarsawaiNo ratings yet

- O Evangelho Segundo o EspiritismoDocument281 pagesO Evangelho Segundo o EspiritismoVallériumNo ratings yet

- Fundição Sob-PressãoDocument21 pagesFundição Sob-PressãoluizbekNo ratings yet

- Fundição Sob-PressãoDocument65 pagesFundição Sob-Pressãoluizbek100% (1)

- Exercicio de Avaliacao Dos MedosDocument3 pagesExercicio de Avaliacao Dos MedosCassiano RicardoNo ratings yet

- VW Constellation 33.460: Especificações TécnicasDocument2 pagesVW Constellation 33.460: Especificações TécnicasCarlos Roberto Oliveira100% (2)

- Relatório Técnico Da Manutenção de AGOSTO 2022Document4 pagesRelatório Técnico Da Manutenção de AGOSTO 2022Robson CabralNo ratings yet

- 25 O Caminho Oculto PDFDocument22 pages25 O Caminho Oculto PDFAldo Pacheco Ferreira100% (1)

- Necessidades Nutricionais ADOLESCENTE E JOVEMDocument14 pagesNecessidades Nutricionais ADOLESCENTE E JOVEMAbel ZitoNo ratings yet

- Livro de Receitas Low CarbDocument33 pagesLivro de Receitas Low Carbjennifer rodriguesNo ratings yet

- Catálogo de tanques - Seleção e acessóriosDocument23 pagesCatálogo de tanques - Seleção e acessóriosLDM Man. e Mont. Ind. EIRELINo ratings yet

- Basic English TeacherDocument196 pagesBasic English TeacherIngrid AntonelloNo ratings yet

- Teoria das Organizações: Debates e Perspectivas CentraisDocument2 pagesTeoria das Organizações: Debates e Perspectivas Centraisrodrigoolibeiro100% (1)

- Curso de Astrologia e Cosmologia Medieval 04Document12 pagesCurso de Astrologia e Cosmologia Medieval 04Ian AugustoNo ratings yet

- MAZA FISPQ Adesivo Plastico Branco e CinzaDocument16 pagesMAZA FISPQ Adesivo Plastico Branco e CinzaNIRVANA RIBEIRONo ratings yet

- As 12 Colunas AstrológicasDocument15 pagesAs 12 Colunas AstrológicasRafael Magalhães100% (1)

- Distinção entre fatos e relatos em textos jornalísticosDocument2 pagesDistinção entre fatos e relatos em textos jornalísticosRicardoPereiraNo ratings yet

- Lista 02 - 1 Lei Da TermodinâmicaDocument7 pagesLista 02 - 1 Lei Da Termodinâmicalord pancreasNo ratings yet

- O nascimento da noz de cola ObiDocument7 pagesO nascimento da noz de cola ObiRegina Sorriso100% (2)

- Iluminação interior e exteriorDocument112 pagesIluminação interior e exterior100legendsNo ratings yet

- ESPAÇOS VETORIAIS EUCLIDIANOS Produto InternoDocument15 pagesESPAÇOS VETORIAIS EUCLIDIANOS Produto InternoMiguelMendesVilhenaNo ratings yet

- Apostila BaráDocument30 pagesApostila Baráshivarno0% (1)

- ResenhadasFamiliasTitulareseGrandesdePortugal 10982199Document740 pagesResenhadasFamiliasTitulareseGrandesdePortugal 10982199André NettoNo ratings yet

- EP 01 - PreCalculoEng - TutorDocument5 pagesEP 01 - PreCalculoEng - TutorThulio Santos100% (1)

- ORTOPEDIADocument46 pagesORTOPEDIAMónica SilvaNo ratings yet

- Decis 25 Ecbula14082020Document19 pagesDecis 25 Ecbula14082020Manoel VerasNo ratings yet

- Grill Oster Chapa Reversível Bio CKSTPA4881Document1 pageGrill Oster Chapa Reversível Bio CKSTPA4881Falcconn Jr.No ratings yet

- RoteiroDocument22 pagesRoteiroBárbara ArboleiaNo ratings yet

- O impacto do portfólio reflexivo segundo estudantes de enfermagemDocument10 pagesO impacto do portfólio reflexivo segundo estudantes de enfermagemRafael PascoalinoNo ratings yet

- Evento musical em BrasíliaDocument4 pagesEvento musical em BrasíliaQueixãoQueixãoQueixãoNo ratings yet

- EX FQA715 F1 2022 V1 Adp El15 SFI - NetDocument14 pagesEX FQA715 F1 2022 V1 Adp El15 SFI - NetFilipe PiresNo ratings yet

- Oração Ao Bom PastorDocument2 pagesOração Ao Bom PastorDeposito da Fé da Igreja Católica Apostolica Romana100% (1)

- Física Dos Sentimentos PNLDocument4 pagesFísica Dos Sentimentos PNLRicardo HenriqueNo ratings yet

- Modelo de Check List PpraDocument15 pagesModelo de Check List PpraRafael BastosNo ratings yet