Professional Documents

Culture Documents

Reporte CSTH Hector-Jarniel

Uploaded by

Héctor Azcaray RiveraCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Reporte CSTH Hector-Jarniel

Uploaded by

Héctor Azcaray RiveraCopyright:

Available Formats

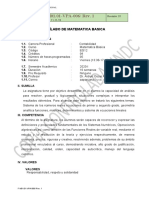

Centro Nacional de Investigacin y

Desarrollo Tecnolgico

Departamento de Ingeniera Mecatrnica

Robtica y Automatizacin de Procesos

Departamento de Ingeniera Electrnica

Control Automtico

Confiabilidad de Sistemas Mecatrnicos

Control de Procesos

Intercambiador de Calor de Tanque Agitado CSTH

Profesores:

Dra. Mara Guadalupe Lpez Lpez

Dr. Vctor Manuel Alvarado Martnez

Alumnos:

Ing. Hctor Ramn Azcaray Rivera

Ing. Jarniel Garca Morales

Cuernavaca Morelos, Diciembre 2011

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 2

Contenido

Introduccin ............................................................................................................................ 3

1. Descripcin del sistema .................................................................................................. 4

1.1 Modelo matemtico del sistema ................................................................................... 4

1.2 Anlisis en Matlab ........................................................................................................ 5

2. Modelo en Custom Modeler ........................................................................................... 7

2.1 Control PID ............................................................................................................ 10

3. Control Inteligente ........................................................................................................ 14

3.1 Esquema de control utilizado ................................................................................. 15

3.1.1 Identificacin del sistema ............................................................................... 15

3.1.2 Control Predictivo .......................................................................................... 16

3.2 Simulacin ............................................................................................................. 17

3.2.1 Diagrama a bloques de la planta ..................................................................... 17

3.2.2 Configuracin del bloque NNPC .................................................................... 17

4. Control Adaptable ........................................................................................................ 22

4.1 Diseo del controlador ........................................................................................... 22

4.2 Recursividad .......................................................................................................... 25

4.3 Resultados de simulacin. ...................................................................................... 26

Conclusiones ......................................................................................................................... 30

Referencias ........................................................................................................................... 31

Anexo A ................................................................................................................................ 32

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 3

Introduccin

En el presente documento se presenta el anlisis de un Intercambiador de Calor de

Tanque Agitada o CSTH por sus siglas en Ingls, se parte desde su anlisis matemtico

para comprender el funcionamiento y su dinmica lo mejor posible para tener en claro

cuales sern las variables a controlar.

Para analizar la dinmica del sistema se inici con su simulacin en MatLab para

determinar que las ecuaciones de relacin sean adecuadas, posterior a esto se elabor este

modelo en Aspen Custom Modeler y se comprobaron los resultados con los obtenidos en

Matlab para validar el modelo del sistema.

En este trabajo se presenta tres tcnicas de control, PID, Control inteligente con

redes neuronales y control adaptable. Dentro del PID se presentan dos cdigos distintos uno

sin rangos de operacin y el segundo con lmites en la variable de flujo de entrada a la

chaqueta para apegar los resultados a valores fsicos reales. Dentro del control inteligente se

utiliz el modelo Neural Network Prediction Controller definido en el toolbox de MatLab,

slo que en este caso nicamente pudimos obtener tres seales, la entrada de flujo a la

chaqueta, la salida del tanque controlada y la salida del tanque como referencia, por lo que

no estamos conformes con los resultados y modificaremos los diagramas para tener mayor

acceso a las variables.

Finalmente en el adaptable en nico problema que se nos presento fue la eficacia

del cdigo de estimacin de mnimos cuadrados, dado que nuestra salida de controlada

presenta oscilaciones cuando se presentan perturbaciones, pero todo esto se debe a los

coeficientes calculados dentro de la estimacin, que luego son ingresados al bloque RST

para calcular el control necesario.

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 4

Intercambiador de Calor de Tanque Agitado CSTH

1. Descripcin del sistema

Se considera un tanque perfectamente agitado donde el flujo de entrada del mismo

es recibido de otra unidad de proceso. El objetivo es elevar la temperatura del fluido de

entrada hasta un valor deseado, con este fin un fluido caliente es circulado a travs de una

chaqueta alrededor del tanque. Se considera que no existe cambio de fase en el tanque ni en

la chaqueta.

Figura1. Esquema representativo del intercambiador de calor de tanque agitado

1.1 Modelo matemtico del sistema

La transferencia de calor entre el tanque y la chaqueta esta descrita por las

siguientes ecuaciones:

)

(

)

(

()

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 5

Buscando tener una mejor comprensin de las ecuaciones a continuacin se presenta

una relacin con la descripcin de las variables y subndices que se encuentran en ellas.

Tabla 1. Descripcin de Variables

Variable Descripcin

A rea para transferencia de calor

Cp Capacidad calorfica

F Flujo volumtrico

Densidad

T Temperatura

t Tiempo

U Coeficiente de transferencia de calor

V Volumen

Subndice Descripcin

i Entrada

ch Chaqueta

1.2 Anlisis en Matlab

Para entender mejor la dinmica del intercambiador de calor se simul en el entorno

MatLab en donde se gener el cdigo dentro de un script mostrada en la tabla 2.

Tabla 3. Solucin numrica del sistema CSTH

x=[125;150];

[t,x1]=ode45('heater',0,20,x);

plot(t,x1(:,1),t,x1(:,2))

Con la finalidad de observar las curvas de respuesta del sistema se deben resolver

las ecuaciones mostradas entro del cdigo de la tabla 2, esto se hace por medio de las

funciones ODE de MatLab y concretamente en este caso se utiliz la funcin ODE45 que

utiliza los mtodos de Runge Kutta de 4 y 5 orden, esto se implementa con las lneas de

cdigo mostradas en la tabla 3.

Tabla 2. Representacin del modelo en MatLab

"Process Dynamics: Modeling, Analysis, and Simulation". B. Wayne Bequette.

Ejemplo de solucin para intercambiador de calor, Modulo 5, pag. 471.

function [xdot] = heater(t,x)

% x(1) = T = temperatura en el tanque

% x(2) = Tj = temperatura en la chaqueta

% delFj = cambio en el flujo de la chaqueta

% F = flujo en el tanque

% Tin = temperatura de entrada al tanque

% Tji = temperatura de entrada en la chaqueta

% V = volumen del tanque

% Vj = volumen de la chaqueta

% rhocp = capacidad de transferencia de calor en el tanque

% rhocpj = capacidad de transferencia de calor en la chaqueta

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 6

%Valores en estado estable

F = 1;

Fjs = 2.5;

Ti = 50;

Tji = 200;

V = 10;

Vj = 1;

rhocp = 61.3;

rhocpj= 61.3;

UA = 183.9;

delFj = -0.1;

Fj = Fjs + delFj;

T = x(1);

Tj= x(2);

%ODES

dTdt = (F/V)*(Ti-T)+UA*(Tj-T)/(V*rhocp);

dTjdt = (Fj/Vj)*(Tji-Tj)+UA*(Tj-T)/(V*rhocpj);

xdot=[dTdt;dTjdt];

Las curvas resultantes de la simulacin del modelo se muestran en la figura 2, donde

podemos la respuesta del sistema ante una perturbacin que consiste en aumentar el flujo de

entrada de la chaqueta que rodea al tanque.

Figura 2. Respuesta de CSTH ante una perturbacin.

0 2 4 6 8 10 12 14 16 18 20

120

130

140

150

160

170

180

190

200

210

220

Tiempo(seg)

T

e

m

p

e

r

a

t

u

r

a

(

C

)

Respuesta del sistema

Tem. Tanque

Tem. Chaqueta

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 7

2. Modelo en Custom Modeler

Una vez analizada las curvas de respuesta en MatLab y comprobado que el modelo

fue descrito adecuadamente, procedimos a realizarlo en Aspen Custom Modeler con la

finalidad de tener una simulacin con mejor control sobre el proceso.

En la figura 3 se muestra la pantalla de trabajo de Custom Modeler, en ella se

observa el modelo dentro del Flowsheet (2), en (3) podemos ver el explorador de modelos y

la parte donde se despliega el contenido de los modelos, el rea de mensajes de simulacin

en (4), en (1) las barras de herramientas del simulador y en la parte posterior sin nmero se

muestra la barra de estado de la simulacin.

Figura 3. Entorno de Custom Modeler

Para poder simular el modelo del intercambiador es necesario seguir una serie de

pasos, que si bien el orden no es del todo riguroso nuestra experiencia nos indica que este

es el adecuado.

Tabla 4. Procedimiento de diseo de modelos en Custom Modeler

1. Seleccionar en la parte del explorador Custom Modeling

2. Dentro de los opciones desplegadas seleccionar Models

3. Una vez ah debemos seleccionar Add Model.

4. Se le asigna un nombre al modelo que estamos creando en este caso CSTH.

5. En la parte de contenido de Simulacin seleccionamos Add Icon y realizamos un

esquema que nos represente de manera sencilla el sistema que se est generando.

6. Para editar el cdigo que regir el comportamiento del modelo se da doble clic

sobre el esquema representado por 2 barras azules dentro del contenido de

simulacin.

1

2

3

4

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 8

7. Cuando se abra el editor se escribe el cdigo requerido para el fin deseado, en este

caso el cdigo es mostrado en la tabla 5.

8. Agregar el o los puertos necesarios para la transmisin de informacin del sistema.

9. Crear las corrientes de alimentacin y salida del sistema de acuerdo a las

necesidades requeridas, siempre relacionadas con un puerto para el intercambio de

informacin.

10. Se compila el cdigo y si no hay errores se simula.

En la tabla siguiente se muestra el cdigo ingresado en el modelo del sistema, se

hizo una analoga con el cdigo realizado en MatLab slo tomando en consideracin las

diferencias, en general estas son en la forma de declarar entradas y salidas.

Tabla 5. Cdigo implementado en Custom Modeler del CSTH

Model CSTH //Modelo de un intercambiador de calor de tanque agitado

//Geometric and physical constants

V as Constant; //Volumen tanque, ft^3

Vj as Constant; //Volumen chaqueta, ft^3

UA as Constant; //Global heat transfer*Cross area, Btu/(Fmin)

roCp as Constant; //Density*Heat Capacity tank, Btu/(F.ft^3)

rojCpj as Constant; //Density*Heat Capacity jacket, Btu/(F.ft^3)

//State variables

T as RealVariable;

Tj as RealVariable;

//Input-Output variables (PUERTOS)

InletT as Input Current;

InletJ as Input Current;

OutletT as Output Current;

OutletJ as Output Current;

Pv as Output Control_Signal;

FJIn as Input Control_Signal;

TTOut as Output Control_Signal;

//Energy Balance

$OutletT.T=InletT.F*(InletT.T-OutletT.T)/V+UA*(OutletJ.T-OutletT.T)/(V*roCp);

$OutletJ.T=InletJ.F*(InletJ.T-OutletJ.T)/Vj-UA*(OutletJ.T-OutletT.T)/(Vj*rojCpj);

// Outputs

OutletT.F=InletT.F;

OutletJ.F=InletJ.F;

TTOut=OutletT.T;

Pv=OutletT.T;

//Values

V:10.0, Fixed;

Vj:1.0, Fixed;

UA:183.9, Fixed;

roCp:61.3, Fixed;

rojCpj:61.3, Fixed;

//Initial Values

OutletT.T:125.0, Initial;

OutletJ.T:150.0, Initial;

End

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 9

Las grficas resultantes de la simulacin del cdigo mostrado anteriormente se

muestran a continuacin.

Figura 4. Simulacin en estado estable del CSTH.

En la figura 4 se muestran las respuestas del sistema en su estado estable, con lo

cual comprobamos que el sistema funciona de forma correcta, lo siguiente es fue mover

manualmente el flujo de entrada en la chaqueta, en una primer prueba se aument en 1 y en

otra se disminuy igual en 1, el resultado de estas perturbaciones se muestran en la figura 5.

Figura 5. Incremento y decremento del flujo de entrada en la chaqueta

0 1 2 3 4 5 6 7 8 9 10

40

60

80

100

120

140

160

180

200

Respuesta en estado estable

Tiempo(seg)

T

e

m

p

e

r

a

t

u

r

a

(

C

)

T. Entrada. Tanque

T. Sal i da Tanque

T. Entrada Chaqueta

T. Sal i da Chaqueta

0 5 10 15 20 25

150

155

160

165

170

Tiempo(seg)

T

e

m

p

e

r

a

t

u

r

a

(

C

)

Temperatura de Salida de la chaqueta

0 5 10 15 20 25

125

130

135

140

Tiempo(seg)

T

e

m

p

e

r

a

t

u

r

a

(

C

)

Temperatura de Salida del tanque

0 5 10 15 20 25

90

100

110

120

130

Temperatura de Salida del tanque

Tiempo(seg)

T

e

m

p

e

r

a

t

u

r

a

(

C

)

0 5 10 15 20 25

110

120

130

140

150

Temperatura de Salida de la chaqueta

Tiempo(seg)

T

e

m

p

e

r

a

t

u

r

a

(

C

)

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 10

2.1 Control PID

Con la finalidad de tener control sobre las variables de inters del sistema se crea un

controlador PID que nos permita cumplir con ese objetivo. El cdigo para obtener este

controlador se muestra en la tabla 6.

Tabla 6. Cdigo de controlador PID

Model controlador

//Modelo de un controlador PID para regular la temperatura del tanque en un

intercambiador de calor de tanque agitado, por medio del flujo de entrada de la

chaqueta

//Constantes

kp as RealParameter(5.454);

ti as RealParameter(1.65);

td as RealParameter(0);

sp as RealParameter(125.0);

OPmax as RealParameter(4);

OPmin as RealParameter(0);

//Variables

err as RealVariable(0);

errint as RealVariable(0);

//Puertos de entrada y salida

PV as Input Control_Signal;

OP as Output Control_Signal;

//Ecuaciones

err=sp-PV;

$errint=err;

IF (ti>0 AND td>0)THEN //Control PID

OP=kp*(err+errint/ti+$errint*td);

ELSEIF (ti>0 AND td<=0) THEN//Control PI

OP=kp*(err+errint/ti);

ELSEIF (ti<=0 AND td>0) THEN//Control PD

OP=kp*(err+$errint*td);

ELSE //Control P

OP=kp*err;

ENDIF

errint:0,initial;

End

Para tener el elemento dentro del diagrama de flujo y poder ingresar el cdigo

mostrado en la parte superior, se siguen los pasos descritos en la tabla 4, slo identificando

que en este caso se trata del bloque de control.

El diagrama esquemtico del sistema con el controlador conectado se muestra en la

figura 6, y sal salidas se muestran en las figuras 7, 8 y 9.

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 11

Figura 6. Diagrama esquemtico del Intercambiador de Calor

En la figura anterior podemos observar las conexiones hacia el sistema, desde las

entradas al tanque y la chaqueta y sus correspondientes salidas, y la forma en que se

conecta el bloque de control para regular la temperatura de salida del tanque.

Figura 7. Flujos de salida con control PID

0 5 10 15

-3

-2

-1

0

1

2

3

4

5

Flujos de entrada

Tiempo(seg)

F

l

u

j

o

(

k

m

o

l

/

h

r

)

Chaqueta

Tanque

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 12

La figura 7 nos deja ver que el controlador tal y como se encuentra programado, nos

demanda demasiado flujo en la entrada de la chaqueta, pero lo mas relevante es que

tambien demanda flujos negativos, lo cual es fsicamente imposible de conectar, por lo que

se mejora el cdigo por medio de limities o saturaciones en la corriente de alimentacin de

la chaqueta. Estas mejoras se presentan en la tabla 7.

Figura 8. Temperaturas de entrada y salida.

En las figuras 8 y 9 se muestras las respuestas de las entradas-salidas y salidas del

sistema, en la figura 8 podemos apreciar que el sistema funciona adecuadamente aun ante

perturbaciones dado que la temperatura de entrada del tanque es contante en 50C pero es

elevada a 125C con mnimas variaciones en los cambios de flujo de entrada.

En la figura 9, se aprecian solamente las seales de las temperaturas de salida del

tanque y la chaqueta, para tener una mejor visin de las perturbaciones, y es ah donde

podemos ver reflejados los cambios bruscos en el flujo de la entrada de la chaqueta sobre la

salida de temperatura.

Tabla 7. Limites en la entrada del flujo de la chaqueta

IF (ti>0 AND td>0)THEN //Control PID

OP=max(OPmin,min(OPmax,(kp*(err+errint/ti+$errint*td))));

ELSEIF (ti>0 AND td<=0) THEN//Control PI

OP=max(OPmin,min(OPmax,(kp*(err+errint/ti))));

ELSEIF (ti<=0 AND td>0) THEN//Control PD

OP=max(OPmin,min(OPmax,(kp*(err+$errint*td))));

ELSE //Control P

OP=max(OPmin,min(OPmax,(kp*err)));

ENDIF

0 5 10 15

40

60

80

100

120

140

160

180

200

Temperaturas

Tiempo(seg)

T

e

m

p

e

r

a

t

u

r

a

(

C

)

Sal i da Tanque

Sal i da Chaquete

Entrada Tanque

Entrada Chaqueta

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 13

Figura 9. Temperaturas de Salida del CSTH

Figura 10. Salida de flujos con saturacin de 0 a 4 kgmol/hora

En la figura 10 se presentan los flujos de entrada tanto al tanque como a la chaqueta

y podemos comprobar que la seal se ve saturada en los lmites establecidos, con lo cual es

0 5 10 15

120

125

130

135

140

145

150

155

160

165

Tiempo(seg)

T

e

m

p

e

r

a

t

u

r

a

(

C

)

Temperaturas de salida

Tanque

Chaqueta

0 5 10 15

0

0.5

1

1.5

2

2.5

3

3.5

4

Tiempo(seg)

F

l

u

j

o

(

k

m

o

l

/

h

r

)

Flujos de entrada

Chaqueta

Tanque

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 14

posible implementarlo fsicamente sin dificultades, y observando a su vez la figura 11

comprobamos que a pesar de los lmites el controlador realiza adecuadamente la regulacin

de la temperatura, ya que la variacin es mnima.

Figura 11. Temperaturas de salida con saturacin

3. Control Inteligente

El control inteligente es una generalizacin del concepto de control y se puede ver

como un campo dentro del control automtico. Esta tcnica de control es donde los

mtodos de control se desarrollan para emular algunas caractersticas importantes del ser

humano. Estas caractersticas incluyen adaptacin, aprendizaje, planeacin bajo

incertidumbre y trabajo con grandes cantidades de datos.

Las metodologas de control inteligente se estn aplicando a la robtica, las

comunicaciones, manufactura, control de trfico, control de proceso por mencionar algunas.

Las reas donde se est realizando trabajo alrededor del control inteligente son: redes

neuronales, control difuso, algoritmos genticos, sistemas de planeacin, sistemas expertos

y sistemas hbridos (con la combinacin de ms de un de los mtodos anteriores).

Un sistema de control inteligente debe ser autnomo, esto significa que tiene el

poder de autogobernarse. Existen varios grados de autonoma, en general un controlador

totalmente autnomo debera tener la habilidad de aun reparar su hardware si uno de sus

componentes falla.

0 5 10 15

125

130

135

140

145

150

155

160

165

Temperaturas de salida

Tiempo(seg)

T

e

m

p

e

r

a

t

u

r

a

(

C

)

Tanque

Chaqueta

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 15

3.1 Esquema de control utilizado

Para la aplicacin de un control inteligente al intercambiador de calos de tanque

agitado que se est tratando en este documento se utiliz el modelo NN Predictive Control

(NNPC) contenido en la Neural Network Toolbox y se presenta una breve descripcin de

este bloque a continuacin.

El controlado predictivo implementado utiliza un modelo de red neuronal basado en

el modelo de la planta para predecir el rendimiento futuro de la planta. El controlador

calcula la entrada que optimizara el rendimiento de planta en un periodo de tiempo

definido. El primer paso del control predictivo es determinar la red neuronal del modelo de

la planta (sistema de identificacin), y posteriormente este modelo de la planta es utilizado

para predecir el comportamiento futuro.

3.1.1 Identificacin del sistema

La primera etapa del control predictivo es la formacin de una red neuronal para

representar la dinmica hacia delante de la planta. El error entre la salida de la planta y la

salida de la red neuronal se utiliza seal para formar la red neuronal.

Figura 12. Esquema de identificacin del NNPC

El modelo de red neuronal utiliza las entradas anteriores y las salidas enteriores de

la planta para para predecir las salidas futuras de la planta. La estructura del la red neruonal

se presenta en la figura 13.

La red puede ser entrenada en lena utilizando el metodo batch, utilizando los datos

obtenidos de la salida de la planta, pueden utilizarse cualquiera de los algoritmos

precargados de el toolbox.

PLANTA

MODELO DE RED

NEURONAL

ALGORITMO

DE

APRENDIZAJE

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 16

Figura 13. Esquema de la red neuronal utilizada

3.1.2 Control Predictivo

El mtodo utilizado para determinar el modelo de control predictivo se basa en la

tcnica por modos deslizantes propuesto en [SoHa96]. El modelo de la red neuronal predice

la respuesta de la planta en un tiempo especificado. Las predicciones son utilizadas en un

programa de optimizacin numrica para determinar la seal de control que minimiza el

criterio de desempeo J, mostrado a continuacin.

(

( )

( ))

(( ) ( ))

Donde N

1

, N

2

y N

u

definen el intervalo sobre el cual se evalua el error de

seguimiento y se controlan los incrementos. La variable u es la seal de control

provisional, y

r

es la respuesta deseada y y

m

es la respuesta de la red neuronal. La variable

determina la contribucin de la suma de los cuadrados de los incrementos tienen sobre el

indice de desempeo.

En el siguiente diagrama de bloques se presenta el esquema del proceso de control

predictivo general del bloque NNPC. El controldaor consiste en el modelo en red neuronal

de la planta y el bloque de optimizacin. El bloque de optimizacin calcula los valores de

u que minimizan J y luego calcula la u optima de entrada a la planta.

Figura 14. Esquema de control del mdulo NNCP

Entradas Capa 1 Capa 2

Controlador

Optimizacin

Red

Neuronal

Planta

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 17

3.2 Simulacin

3.2.1 Diagrama a bloques de la planta

Para iniciar la simulacin del bloque de Neural Network Predictive Control

debemos generar el diagrama a bloques que represente las ecuaciones de transferencia de

calor entre el tanque y la chaqueta, el diagrama generado se muestra en la figura 15.

Figura 15. Modelo a bloques de las ecuaciones del sistema

Este modelo puede fue simulado y se comprob que la respuesta obtenida de l,

coincide con las obtenidas del programa mostrado en la seccin 1.2 del documento.

3.2.2 Configuracin del bloque NNPC

Una vez comprobado el diagrama de la planta se elabora el diagrama a bloques

que nos permita controlar por medio de redes neuronales la temperatura de salida del

tanque, este diagrama se muestra en la figura 16, donde se aprecian el bloque de datos de

T dT

Tj

dTj

1

T

61.3

roj Cpj

61.3

roCp

1

Vj (1)

1

Vj

10

V(1)

10

V

183.9

UA(1)

183.9

UA

200

Tj i

50

Ti

Termi nator

Product5

Product4

Product3

Product2

Product1

Product

1

s

Integrator1

1

s

Integrator

1

F

Di vi de3

Di vi de2

Di vi de1

Di vi de

1

Fj

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 18

referencia, el NN Predictive Controller, la Planta (representada por un sub-bloque) y los

visualizadores necesarios para comprobar los datos de las seales.

Figura 16. Esquema de control inteligente

Dando doble clic sobre el bloque de NN Predictive Controller aparacen las ventanas

de configuracin para inicialmente entrenar la red y despus a comprobar el resultado de la

simulacin.

Figura 17. Ventana principal del bloque NNPC

En la ventana anterior el manual del mdulo dice que la dejemos tal y como se

encuentran los parmetros y solo debemos hacer clic sobre el botos de Plan Identification,

para poder ingresar los datos con los cuales entrenaremos a la red neuronal y de esta forma

calcular la seal de control adecuada al sistema.

En la figura siguiente se muestra la ventana donde se configuran los datos de entra

y salida de la planta, as como las muestras de entrenamiento y el nmero de pocas de

entrenamiento y los lmites de entrada de la planta, adems de ingresar el archivo donde se

encuentra la planta que se va a identificar. En la figura se muestran los datos de

Scope5

Scope4

Scope3

Scope2

Scope1

Scope

Pl ant

Output

Reference

Control

Si gnal

Opti m.

NN

Model

NN Predi cti ve Control l er1

Fj T

Intercambi ador1

Fj T

Intercambi ador

tankfi n.mat

From Fi l e

2.4

Constant

Temperatura Tanque

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 19

configuracin que fueron utilizados, y en la figura 19 se muestran los datos de entrada y

salida de la planta para que sean utilizados por el estimador para generar la red neuronal.

Figura 18. Ventana de Identificacin de la Planta

Figura 19. Datos de entrada y salida de la planta

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 20

Si los datos que le proporcionamos a la red son correctos, esto lo comprobamos en

la figura anterior, procedemos a aceptar lo datos y a entrenar la red presionando el botn

Train Network en la ventana de identificacin de la planta. Despus de que el bloque se

entrena nos arroja como resultado la siguiente grfica donde podemos apreciar la entrada y

salida de la planta, as como la salida de la red neuronal y el error entre ambas salidas.

Figura 20. Resultados del entrenamiento de la Red Neuronal

Estando de acuerdo con los resultados del entrenamiento, presionamos el botn OK

en la ventana de Identificacin de la Planta y luego OK en el ventana principal del bloque

NNPC con lo cual regresaremos a la pantalla de Simulink en donde debemos iniciar la

simulacin del modelo para comprobar los resultados.

Las grficas con los resultados obtenidos se muestran en las figuras 21 y 22, en la

figura 21 se presentan las seales por separada por que prcticamente son idnticos y se

transponen uno y otro. En la figura 22 se muestra la entrada de flujo de la chaqueta que no

indica en que momento solicita el ajuste de alimentacin el sistema.

0 20 40 60

1

1.5

2

2.5

3

Input

0 20 40 60

130

140

150

160

Plant Output

0 20 40 60

-40

-20

0

20

NN Output

time (s)

0 20 40 60

130

140

150

160

Error

time (s)

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 21

Figura 21. Salidas del sistema, referencia y salida controlada

Figura 22. Flujo de entrada a la chaqueta requerido para controlar

0 2 4 6 8 10 12 14 16 18 20

125

130

135

140

Seal de referencia

Tiempo(min)

T

e

m

p

e

r

a

t

u

r

a

(

C

)

0 2 4 6 8 10 12 14 16 18 20

125

130

135

140

Salida de la planta controlada

Tiempo(min)

T

e

m

p

e

r

a

t

u

r

a

(

C

)

0 2 4 6 8 10 12 14 16 18 20

2

2.2

2.4

2.6

2.8

3

3.2

3.4

3.6

3.8

4

Tiempo(min)

F

l

u

j

o

(

k

m

o

l

/

h

r

)

Flujo de entrada a la chaqueta

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 22

4. Control Adaptable

El control adaptable es una solucin al problema de las incertidumbres y las

variaciones en los parmetros de plantas que se encuentran en el mundo real. Consiste en

una estimacin de parmetros en lnea de la planta, seguida del uso de dichos parmetros

estimados en el clculo de un controlador que puede modificarse en lnea. Se basa en tres

polinomios R, S y T', los cuales forman dos controladores: uno en retroalimentacin y

uno en pre alimentacin otorgando al diseador dos grados de libertad para el sistema final.

4.1 Diseo del controlador

La funcin de transferencia que relaciona el flujo de la chaqueta con la temperatura

de salida del tanque es:

2

15

( )

4.9 0.9

=

+ +

s

s s

g

Donde:

- 0.9487 e =

, frecuencia natural

- 2.5825 , = , factor de amortiguamiento

Con base en esos datos, se determina que el factor de amortiguamiento es un valor

muy elevado, entonces puede utilizarse un controlador RST que optimice la velocidad a la

cual la temperatura del tanque responde a los cambios en una referencia variando el flujo de

entrada de la chaqueta. Considerando que se va a implementar un control adaptable, el

algoritmo debe de ser diseado de forma que pueda ser ajustado para comportarse como la

funcin de transferencia deseada, sin importar cuales sean los parmetros de la planta,

cuyos valores sern proporcionados por un identificador de mnimos cuadrados que estar

muestreando a intervalos fijos determinados al estudiar el modelo.

Puede disearse un controlador RST de forma general tomando como base que el

identificador de mnimos cuadrados entregar una funcin de transferencia discreta con la

forma:

0 1

2

1 2

( )

+

=

+ +

b q b

G q

q a q a

Donde

0

b ,

1

b ,

1

a y

2

a son los parmetros estimados y elaborando por

compatibilidad, los grados de dichos coeficientes:

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 23

0

0

'

deg deg 2

deg deg 1

deg deg deg 1 0

se t

=

=

oma 1

+

=

=

= =

=

=

m

m

m m

A A

B B

A A B

a

B B B

Los parmetros del controlador estarn dados por la ecuacin diofantina

0

'

m

AR B S A A

+ =

y se opta por cancelar todos los ceros, tal que

B

se factoriza como:

1

0

0

+

+

=

= +

=

B B B

b

B z

b

B b

Adems:

0 0

2 2

2

2

0 1 2

2

0

2

1.819 0.8272

4.9 0.9

15

,e e

= +

= + +

= +

= + +

= + +

=

=

m n n

A q a

A q q

q q

A a s a s a

s s

B b

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 24

1

1

0

'

+

+

=

' =

+

=

+

R R B

R

R

B

z r

b

z

b

Se puede determinar de forma directa que cuando 1 ' = R

1

1

0

=

b

r

b

, entonces la

ecuacin diofantina queda como sigue:

2 2

1 2 0 0 1 1 2

2 2

1 2 0 0 0 1 1 2

( )1 ( ) + + + + = + +

+ + + + = +

m m

m m

z a z a b s z s z a z a

z a z a b s z b s z a z a

Agrupando elementos comunes para despejar las soluciones:

1 1

0

0

2 2

1

0

=

m

m

a a

s

b

a a

s

b

Para calcular el polinomio T , se tiene

0

' =

m

T A B , donde:

0

1

'

=

=

m

m

A

B

B

B

Realizando el producto se generan los valores de los coeficientes de T .

0 1

0

0

0

1

0

= +

=

=

m

T t z t

b

t

b

t

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 25

4.2 Recursividad

Para tener una implementacin adaptable es necesario que un algoritmo de mnimos

cuadrados recursivos identifique el sistema a una frecuencia de muestreo constante, la cual

debe ser congruente con la velocidad propia del sistema controlado. De la funcin de

transferencia se obtiene el tiempo de establecimiento con el criterio del 5%, el cual est

definido como

3

1.2245

,e

= =

s

t . Con base en esto se elige un tiempo de muestreo de

0.1 =

s

t para tener 10 instantes de muestreo en un tiempo de asentamiento. Obteniendo este

dato, se calcula una funcin de transferencia deseada a la frecuencia de muestreo elegida.

Se propone modificar el factor de amortiguamiento a 1 y dejar la frecuencia natural no

amortiguada sin modificar.

2

2 2

2

e

,e e

=

+ +

m

G

s s

Se discretiza la funcin de transferencia deseada para obtener el comportamiento de

los polos, adems se considera tener una ganancia unitaria para el seguimiento de la

referencia:

2

0.0082

1.819 0.8272

=

+

m

m

B z

A z z

Donde los parmetros se nombran como sigue:

0

1

1

2

0.0082

0.0

1.819

0.8272

=

=

=

=

m

m

m

m

b

b

a

a

Con estos datos obtenidos, se genera el controlador a partir de los parmetros

estimados y los datos de la funcin de transferencia deseada; se construye una funcin

dentro de un diagrama de Simulink que actualiza el controlador cada instante de muestreo.

Se incluye un factor de olvido de 0.99 = y una seal excitante sumada a la referencia

para facilitar la identificacin.

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 26

Si stema no l i neal control ado

tempout

ref

To Workspace3

sal i dal i neal

To Workspace2

Tj

y

u

uc1

u_1

u_2

y 1

y _1

y _2

uc

uc_1

Subsystem

Signal 1

Si gnal Bui l der

Scope2

Scope1

Saturati on1

Referenci a2

Rate Transi ti on4

Rate Transi ti on3

Rate Transi ti on2

Rate Transi ti on1

Rate Transi ti on

u_1

u_2

y

y _1

y _2

uc

uc_1

P_1

theta_est_1

u

P

theta_est

y _est

fcn

MATLAB Functi on

F

Ti

Fj

Tji

T

Tj

Intercambi ador2

-1

Z

Integer Del ay1

-1

Z

Integer Del ay

prbs

From

Workspace

Fj 1

Fj

Fi ntank

50

Constant4

200

Constant1

4.3 Resultados de simulacin.

El siguiente diagrama de Simulink fu implementado para realizar las simulaciones

mostradas a continuacin:

Figura 23. Diagrama de Simulink implementado.

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 27

Se puede observar cmo se tiene en un solo bloque el sistema no lineal, al cual se le

estiman parmetros con el recurso de mnimos cuadrados con factor de olvido (Anexo A).

Es de inters, observar el comportamiento del modelo no lineal, frente a las entradas

establecidas, las cuales identificamos como:

Entradas Salidas

F Flujo de entrada del tanque (Fig.24)

i

T Temperatura de entrada del tanque

j

F Flujo de entrada de la chaqueta (Fig 25)

j

T i Temperatura de entrada de la chaqueta

T Temperatura de salida del tanque

(Fig. 26)

j

T Temperatura de salida de la chaqueta

(Fig. 27)

Se estableci un flujo de entrada variable, generando una seal cuadrada, con valor

inicial en 50min de 1.5 kg/mol y en 100min de 0.5kg/mol. Este procedimiento se realiz

con la finalidad de generar slo una perturbacin en la entrada.

Figura 24. Seal de perturbacin en la entrada de alimentacin del tanque

En el caso de la entrada de flujo de la chaqueta, se tiene que el modelo lineal no es

completamente controlado, por lo cual se decidi limitar esta entrada en particular,

considerando que el flujo de la chaqueta no sea negativo ni mayor de 4kg/mol, lo cual es

correspondiente a una vlvula de control estndar.

1 2 3 4 5 6 7 8 9 10

x 10

4

0.4

0.6

0.8

1

1.2

1.4

1.6

Tiempo (min)

F

i

(

k

g

/

m

o

l

)

Flujo de entrada del tanque

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 28

Figura 25. Seal del flujo de entrada de la chaqueta

Con estas entradas variables y las temperaturas constantes, se realiz el algoritmo de

estimacin de los parmetros, sintonizacin del controlador e implementacin del mismo,

de donde se obtuvieron las siguientes respuestas.

Figura 26. Seal de salida de la temperatura de salida de la chaqueta

1 2 3 4 5 6 7 8 9

x 10

4

0

0.5

1

1.5

2

2.5

3

3.5

4

Tiempo (min)

F

j

i

(

k

g

/

m

o

l

)

Flujo de entrada de la chaqueta

1 2 3 4 5 6 7 8 9

x 10

4

120

125

130

135

140

145

150

155

160

165

Tiempo (min)

T

j

(

C

)

Temperatura de salida de la chaqueta

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 29

Figura 27. Seal de salida de la Temperatura del tanque con control adaptable.

Se puede observar que el controlador responde de manera ptima frente a cambios

en las entradas, ya que en la entrada del flujo de la chaqueta se tiene un cambio entre 50-

100min, de 0.5 kg/mol, a lo cual el controlador

1 2 3 4 5 6 7 8 9

x 10

4

118

120

122

124

126

128

130

132

134

136

138

Tiempo (min)

T

e

m

p

e

r

a

t

u

r

a

(

C

)

Salida controlada comparada con la referencia

Referenci a

T

o

Tanque

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 30

Conclusiones

En esta ocasin las conclusiones sern breves con la finalidad de sealar los puntos

importantes a comentar.

1. El control PID es suficiente para controlar a esta planta, porque a pesar de que este

control est diseado para sistemas lineales por el tiempo de la dinmica de la

planta es posible su adaptacin.

2. En cuanto al control Inteligente el trabajo quedo bastante corto en el alcance de esta

tcnica de control, por lo que se propone seguir trabajando a futuro en esta parte del

trabajo, sobre todo porque al utilizar modelos predefinidos por el software no se

tiene acceso a ciertas variables que se requieren analizar y comparar.

3. En el control adaptable lo que se identifico es que dependiendo del tipo de

algoritmo para identificacin de parmetros que se utilice ser mejor o peor la

resolucin de las respuestas de control.

4. En general se concluye segn lo observado durante la elaboracin del presente

reporte que con un controlador PID se tienen respuestas adecuadas, por lo que no

requerirn de mayor demanda de recursos materiales, humanos e infraestructura

para su implementacin.

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 31

Referencias

[1] Neural Networks Toolbox. Matlab R2011a. Reference

[2] PID Controllers: Theory, Desing and Tuning. Karl J. strm and Tore Hgglund.

[3] Process Dynamics: Modeling, Analysis and Simulation. B. Wayne Bequette.

[4] Adaptive Control. Karl Johan strom & Bjrn Wittenmark

Control de Procesos CSTH

Centro Nacional de Investigacin y Desarrollo Tecnolgico P g i n a | 32

Anexo A

Cdigo de Mnimos Cuadrados Recursivo con Factor de Olvido

function [u,P,theta_est,y_est] = fcn(u_1, u_2, y, y_1, y_2, uc, uc_1, P_1,

theta_est_1)

% Armando Phi'

phit = [u_1 u_2 -y_1 -y_2];

%% Estimacin con mnimos cuadrados recursivos (RLS)

phi = phit';

I = 1;

% Sin factor de olvido

lambda = 0.99;

% RLS

K = P_1*phi/(lambda*I + phit*P_1*phi);

P = (P_1 - K*phit*P_1) / lambda;

theta_est = theta_est_1 + K*(y-phit*theta_est_1);

% Clculo del controlador SRT

%%-----------------------------------------------------------

a1 = theta_est(3,1);

a2 = theta_est(4,1);

b0 = theta_est(1,1);

b1 = theta_est(2,1);

% Parmetros deseados en lazo cerrado para tiempo de muestreo = 3

bm0 = 0.0082;

am1 = -1.819;

am2 = 0.8272;

% Clculo de polinomios

r1 = b1/b0;

s0 = (am1-a1) / b0;

s1 = (am2-a2) / b0;

% Bm = (B^-)(Bm')

t0 = bm0/b0;

t1 = 0;

y_est = phit*theta_est;

u = t0*uc + t1*uc_1 - s0*y - s1*y_1 - r1*u_1;

You might also like

- Estructuras de Acero 5Document182 pagesEstructuras de Acero 5Carlos Abelardo Becerra BermúdezNo ratings yet

- MK FM Spec U Es (Rev 2) Amvex Medical Gas FM Spec Sheet PDFDocument2 pagesMK FM Spec U Es (Rev 2) Amvex Medical Gas FM Spec Sheet PDFpatrick1009No ratings yet

- CASO PRACTICO - Auditoria de Recursos Humanos KDocument5 pagesCASO PRACTICO - Auditoria de Recursos Humanos KOlgaNo ratings yet

- PresentaciónDocument7 pagesPresentaciónHéctor Azcaray RiveraNo ratings yet

- CV DR Héctor AzcarayDocument4 pagesCV DR Héctor AzcarayHéctor Azcaray RiveraNo ratings yet

- Ensamblaje 2Document1 pageEnsamblaje 2Héctor Azcaray RiveraNo ratings yet

- Examen de Grado FinalDocument67 pagesExamen de Grado FinalHéctor Azcaray RiveraNo ratings yet

- Acordeón DocentesDocument2 pagesAcordeón DocentesHéctor Azcaray RiveraNo ratings yet

- Tarea 11 12Document1 pageTarea 11 12Héctor Azcaray RiveraNo ratings yet

- Sistemas Mecánicos IDocument17 pagesSistemas Mecánicos IguadalupeNo ratings yet

- Acordeón DocentesDocument2 pagesAcordeón DocentesHéctor Azcaray RiveraNo ratings yet

- Tarea 6Document2 pagesTarea 6Héctor Azcaray RiveraNo ratings yet

- CV - Héctor Ramón Azcaray RiveraDocument4 pagesCV - Héctor Ramón Azcaray RiveraHéctor Azcaray RiveraNo ratings yet

- Te MarioDocument1 pageTe MarioHéctor Azcaray RiveraNo ratings yet

- Clase 1Document27 pagesClase 1Héctor Azcaray RiveraNo ratings yet

- Tarea 5Document3 pagesTarea 5Héctor Azcaray RiveraNo ratings yet

- Tarea 1Document3 pagesTarea 1Héctor Azcaray RiveraNo ratings yet

- Tarea 3Document3 pagesTarea 3Héctor Azcaray RiveraNo ratings yet

- Tarea 2Document3 pagesTarea 2Héctor Azcaray RiveraNo ratings yet

- 7f7b2366cc067599e32442438617d518Document1 page7f7b2366cc067599e32442438617d518Héctor Azcaray RiveraNo ratings yet

- Tarea 4Document3 pagesTarea 4Héctor Azcaray RiveraNo ratings yet

- Tema 5-6-7Document38 pagesTema 5-6-7Héctor Azcaray RiveraNo ratings yet

- TEMARIO Automatización y Robótica 5ADocument3 pagesTEMARIO Automatización y Robótica 5AHéctor Azcaray RiveraNo ratings yet

- TEMARIO Sistemas de ControlDocument2 pagesTEMARIO Sistemas de ControlHéctor Azcaray RiveraNo ratings yet

- DHDocument1 pageDHHéctor Azcaray RiveraNo ratings yet

- Automatización y RobótícaDocument22 pagesAutomatización y RobótícaHéctor Azcaray RiveraNo ratings yet

- TEMARIO Control de Motores 8ADocument2 pagesTEMARIO Control de Motores 8AHéctor Azcaray RiveraNo ratings yet

- R 4gdlDocument1 pageR 4gdlHéctor Azcaray RiveraNo ratings yet

- Unidad 1 MorfologíaDocument12 pagesUnidad 1 MorfologíaHéctor Azcaray RiveraNo ratings yet

- Optativa I Fund Robotica Ind UTEQDocument24 pagesOptativa I Fund Robotica Ind UTEQHéctor Azcaray RiveraNo ratings yet

- TEMARIO Automatización y Robótica 5ADocument2 pagesTEMARIO Automatización y Robótica 5AHéctor Azcaray RiveraNo ratings yet

- Automatas Programables y Sistemas de AutomatizaciónDocument6 pagesAutomatas Programables y Sistemas de Automatizacióncanoura10% (1)

- Simulacro Aptitud AcademicaDocument12 pagesSimulacro Aptitud AcademicaSnayderth Javier Alexander Lunasco GarciaNo ratings yet

- Transferencia de CalorDocument47 pagesTransferencia de Calorjulio cesarNo ratings yet

- Dirección Autómata y AutónomaDocument3 pagesDirección Autómata y AutónomaDionel AgapiNo ratings yet

- Análisis Experimental Del Comportamiento de SkinnerDocument4 pagesAnálisis Experimental Del Comportamiento de SkinnerMarianella GonzalezNo ratings yet

- Estufa EcologicaDocument26 pagesEstufa EcologicaRuth ArteagaNo ratings yet

- AnalogiasDocument4 pagesAnalogiasara19877No ratings yet

- Terapia TransfusionalDocument30 pagesTerapia TransfusionalJosé Ricardo Licona RicoNo ratings yet

- Capitulo 6Document3 pagesCapitulo 6domingoNo ratings yet

- Analisis Horizontal y VerticalDocument2 pagesAnalisis Horizontal y VerticalyaraNo ratings yet

- w2f Client ESPANOLDocument2 pagesw2f Client ESPANOLlindsay crossNo ratings yet

- Conflictos Socioambientales Se Incrementan.Document2 pagesConflictos Socioambientales Se Incrementan.ingrid daniela mostajo ortizNo ratings yet

- Tarea 4 El Calendario EscolarDocument5 pagesTarea 4 El Calendario EscolarJoriely Esther Villaman LizNo ratings yet

- Que Decir Mapa IntroDocument3 pagesQue Decir Mapa IntroKatherineNo ratings yet

- Guia de Actividades y Rúbrica de Evaluación - Unidad 3 y 4 - Fase 3 - Consolidación de La Innovación SocialDocument7 pagesGuia de Actividades y Rúbrica de Evaluación - Unidad 3 y 4 - Fase 3 - Consolidación de La Innovación SocialCristian RojasNo ratings yet

- BARRÍAvolcan Osorno 2014Document3 pagesBARRÍAvolcan Osorno 2014Andrea CastroNo ratings yet

- Tecnologías ayuda TEADocument173 pagesTecnologías ayuda TEAJuan C Ramirez FloresNo ratings yet

- SilabocontaDocument5 pagesSilabocontaAldrynOscarAparcanaOrellanaNo ratings yet

- Las Rocas IgneasDocument3 pagesLas Rocas IgneasDenisito Jorgito FlakitoNo ratings yet

- Evaluación de Ciencias BásicasDocument351 pagesEvaluación de Ciencias BásicasChristian PucaNo ratings yet

- Directrices Módulo Comunicaciones y StakeholdersDocument24 pagesDirectrices Módulo Comunicaciones y StakeholdersJosé Miguel Gómez BaltaNo ratings yet

- Estructuras Lifo Pilas de DatosDocument13 pagesEstructuras Lifo Pilas de Datoskeljan jhonNo ratings yet

- Sesión - 05 - Con TICDocument9 pagesSesión - 05 - Con TICT SNo ratings yet

- AMFE de ProcesoDocument2 pagesAMFE de Procesoluze01133No ratings yet

- Oxido NitricoDocument7 pagesOxido NitricoFarmaFMNo ratings yet

- Acidosis LácticaDocument16 pagesAcidosis LácticaAngeles RangelNo ratings yet

- Planteamiento Del ProblemaDocument22 pagesPlanteamiento Del ProblemaCristopher RodríguezNo ratings yet

- Gastronomía Amazónica: Comidas Típicas del Departamento del AmazonasDocument6 pagesGastronomía Amazónica: Comidas Típicas del Departamento del AmazonasJulyan Andrey LacourtNo ratings yet